Изобретение относится к строительству, в частности к свайным фундаментам, закладываемым в грунты с вечной мерзлотой.

Известен способ неразъемного соединения труб, включающий нанесение на внешнюю поверхность рабочей части стальной трубы равномерно распределенные относительно друг друга канавки, между которыми нарезана мелкая резьба, а на внутреннюю поверхность конца стальной трубы изготовлена выемка (см. патент РФ №111236 от 10.12.2011).

Недостатком данного технического решения является низкая стойкость сварного соединения и возникновение усталостных трещин в сваях при ударных нагрузках (при их забивке).

Известен способ, обеспечивающий соединение труб, включающий операцию по соединению корпуса с присоединительными патрубками и поверхностями «под ключ», а гайку с буртом, накручивание на присоединительный патрубок корпуса, с поверхностями «под ключ», причем внутренняя поверхность, контактирует с кольцом разрезным, расположенным последовательно на общей оси (см. патент РФ №110810 от 27.11.2011).

Недостатком данного способа является невозможность его применения на трубах с большой толщиной стенки (от 5 мм и выше), из-за большой трудоемкости при монтаже и большой деформации стенки трубы.

Известен также способ сварки сварных соединений труб, включающий соединение двух труб с разделкой соединяемых торцов под сварку и трубчатую вставку-подкладку в зоне шва, причем во вставке-подкладке выполнена под углом к оси вставки продольная прорезь, а прилежащие к прорези участки вставки-подкладки смещены вдоль прорези вставки-подкладки в разные стороны (см. патент РФ №112325 от 10.01.2012).

Недостатком данного способа является возможность фиксации внутри сваи (трубы) только с помощью корневого стыкового шва, являющимся для накладки наплавочным на ее поверхность, т.е. имеющим малую прочность на сдвиг.

Техническая задача, решаемая предложенным изобретением, - удлинение сваи до заданных размеров, повышение несущей способности сваи (трубы), изготовленной с применением сваренных в стык 2-х и более трубных заготовок.

Техническая задача решена применением кольцевого стыкового сварного соединения трубных заготовок с дальнейшей приваркой к стыку четырех шестигранных усиливающих накладок, приваренных к внешней поверхности сваи угловыми сварными швами по всему периметру, предварительным подогревом зоны сварки до температуры 160-200ºC, выдержкой межслойного контроля температуры между накладываемыми валиками сварного шва, наложения теплоизолирующего пояса, обеспечивающего охлаждение сварного соединения со скоростью 200ºC в час, выполнения послесварочной термической обработки сварного соединения при температуре 600-650ºC в течении часа для снятия остаточных сварочных напряжений, наложением сварных валиков, формирующих сварной шов, с перекрытием на 50%.

Способ удлинения свай включающий, разделку соединяющих торцов свай под сварку, согласно изобретению производят сборку элементов сварки, подготавливают кромки свариваемых элементов сварных соединений, приваривают к стыку четыре шестигранных усиливающих накладки, к внешней поверхности сваи угловыми сварными швами по всему периметру, с предварительным подогревом зоны сварки до температуры 160-200ºC, с соблюдением межслойного контроля температуры между накладываемыми валиками сварного шва, накладывают сварные валики, формирующие сварной шов, с перекрытием на 50%, а охлаждение сварного соединения со скоростью 200ºС в час обеспечивают за счет укрытия теплоизолирующими поясами, снятие которых производят после достижения температуры стыка 50ºС, выполняют послесварочную термическую обработку сварного соединения при температуре 600-650ºС в течении часа с возможностью обеспечения снятия остаточных сварочных напряжений и предотвращения образования закалочных структур с низким сопротивлением ударным нагрузкам, возникающим при забивки сваи.

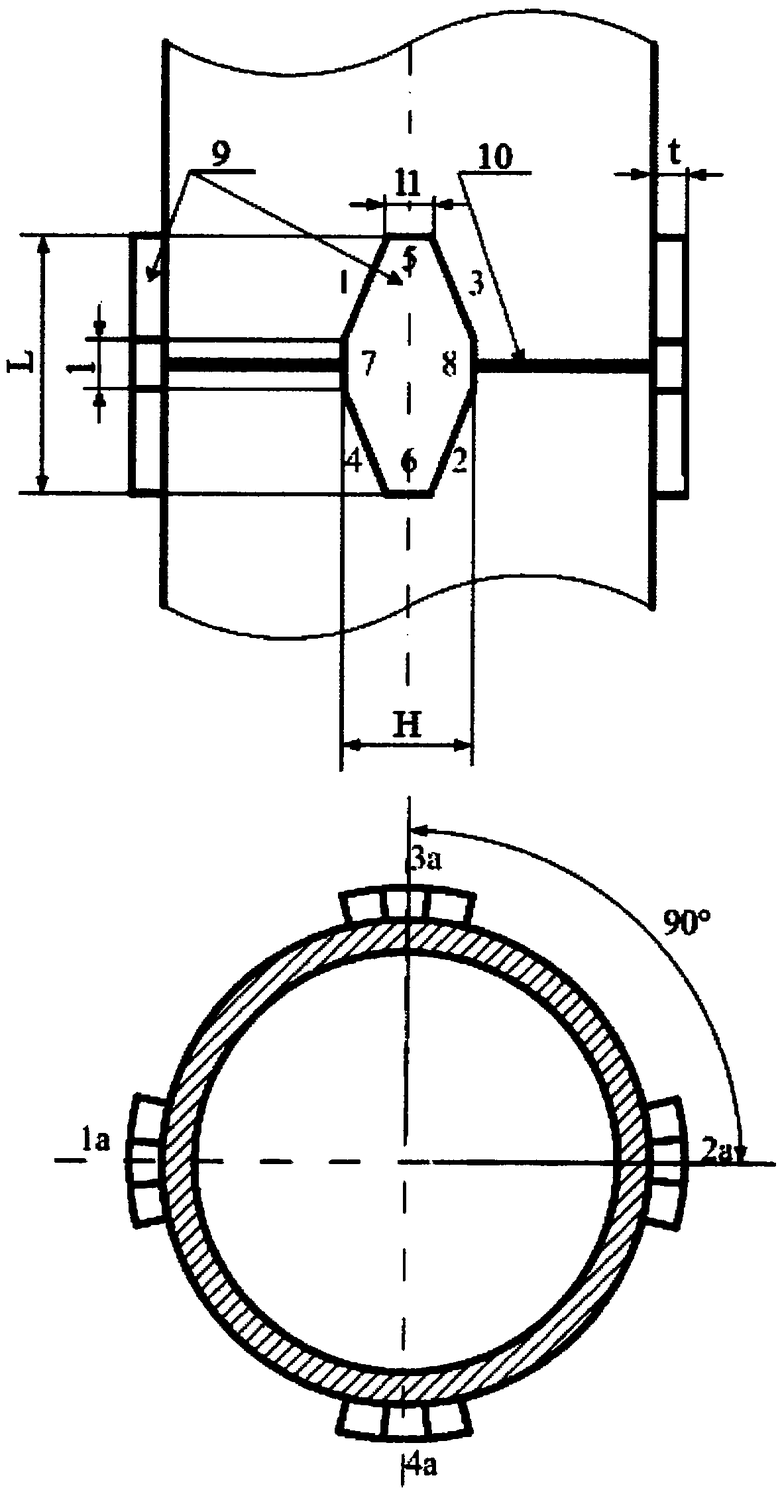

Способ поясняется чертежом, на котором представлена схема удлинения сваи с усиливающими накладками по периметру кольцевого сварного шва. На рисунке приняты следующие обозначения: 1, 2, 3, 4, 5, 6 - последовательность сварки сторон каждой усиливающей накладки на сваю на участке кольцевого сварного шва; 7, 8 - стороны каждой усиливающей накладки, не подлежащие сварке; 1а, 2а, 3а, 4а - последовательность сварки усиливающих накладок по периметру сваи на участке кольцевого сварного шва, 9 - усиливающая накладка, 10 - кольцевой сварно шов, L - длина усиливающей накладки, l - длина грани усиливающей накладки, l1 - длина верхней грани усиливающей накладки, Н - ширина усиливающей накладки, t - толщина усиливающей прокладки.

Данное изобретение применяется для сварки свай, применяемых при строительстве надземных трубопроводов в зонах вечной мерзлоты.

Проведенные научно-исследовательские работы в ООО «НИИ ТНН» и дочерними предприятиями компании ОАО «АК «Транснефть», а также трассовые испытания при прокладке трассы в районе Крайнего Севера с температурой воздуха до минус 50ºС показали, что необходимо подогревать зону сварки до температуры 160-200ºС, выдерживать межслойный контроль температуры между накладываемыми валиками сварного шва, обеспечение охлаждения сварного соединения со скоростью 200ºС в час, выполнять послесварочную термическую обработку сварного соединения при температуре 600-650ºС в течении часа для снятия остаточных сварочных напряжений, наложением сварных валиков, формирующих сварной шов, с перекрытием на 50%.

Работа.

Способ удлинения свай включает разделку соединяемых торцов свай (труб) под сварку, сборку элементов сварки, подготовку кромок свариваемых элементов сварных соединений, приварку к стыку четырех шестигранных усиливающих накладок, к внешней поверхности сваи угловыми сварными швами по всему периметру, с предварительным подогревом зоны сварки до температуры 160-200ºС, с соблюдением межслойного контроля температуры между накладываемыми валиками сварного шва. Наложение сварных валиков, формирующих сварной шов, с перекрытием на 50%. Обеспечение охлаждения сварного соединения со скоростью 200ºС в час за счет укрытия теплоизолирующими поясами. Снятие теплоизолирующего пояса после достижения температуры стыка 50ºС. Выполнение послесварочной термической обработки сварного соединения при температуре 600-650ºС в течении часа для снятия остаточных сварочных напряжений и предотвращающее образование закалочных структур с низким сопротивлением ударным нагрузкам, возникающим при забивки сваи.

Сварка выполняется электродами типа Э50А по ГОСТ 9466-75, ГОСТ 9467-75.

Сварка угловых сварных швов выполняется наложением не менее 4-х валиков, при этом каждый последующий валик перекрывает предыдущий не менее чем на половину.

С целью определения работоспособности конструкции и ее оптимальных характеристик были проведены натурные опытные работы в производственных условиях при температурах до минус 50ºС включительно. Свая длиной 22000 мм была забита на глубину 20500 мм за 1500 ударов (вес копра составлял 600 кг, свая извлекалась из грунта и забивалась вновь 7 раз) при средней норме в 80-200 ударов. Механические повреждения и трещины в сварном соединении отсутствовали. В результате были установлены параметры усиливающих накладок, указанные в таблице 1.

Применение предложенного способа обеспечивает удлинение сваи до заданных размеров, повышение несущей способности сваи (трубы), изготовленной с применением сваренных в стык 2-х и более трубных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ дуговой сварки тройниковых соединений (велдолетов) магистральных трубопроводов | 2015 |

|

RU2643118C2 |

| Способ дуговой сварки трубопроводов | 2015 |

|

RU2643120C2 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ ремонта корпусных конструкций | 2017 |

|

RU2678357C1 |

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| Способ приварки ремонтной конструкции к трубопроводу | 2018 |

|

RU2674826C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

Изобретение относится к строительству, в частности к свайным фундаментам, закладываемым в грунты с вечной мерзлотой. Способ включает разделку торцов элементов сваи. После разделки осуществляют сборку элементов сваи. Затем осуществляют приварку четырех шестигранных усиливающих накладок к внешней поверхности стыка свай угловыми сварными швами по всему периметру. Подогревают зону сварки. Сваривают путем накладки сварных валиков. Затем осуществляют охлаждение сварного соединения. Далее осуществляют послесварочную термическую обработку сварного соединения. Техническим результатом изобретения является повышение несущей способности сваренной сваи. 1 ил., 1 табл., 1 пр.

Способ сварки элементов сваи, включающий разделку соединяемых торцов элементов сваи и их сварку, отличающийся тем, что после разделки осуществляют сборку элементов сваи, подготовку кромок свариваемых элементов путем приварки четырех шестигранных усиливающих накладок к внешней поверхности стыка свай угловыми сварными швами по всему периметру, предварительный подогрев зоны сварки до температуры 160-200°C и сварку путем накладки сварных валиков, формирующих сварной шов с перекрытием на 50%, причем осуществляют межслойный контроль температуры между накладываемыми валиками сварного шва, затем осуществляют охлаждение сварного соединения со скоростью 200°C/ч за счет укрытия сварного соединения теплоизолирующими поясами, снятие которых производят после достижения температуры стыка 50°C, после чего выполняют послесварочную термическую обработку сварного соединения при температуре 600-650°C в течение часа.

| Устройство для прокатки изделий из порошка | 1956 |

|

SU112325A1 |

| Устройство для изготовления пространственных арматурных каркасов | 1978 |

|

SU749517A1 |

| Способ подготовки под сварку нахлесточного соединения | 1986 |

|

SU1389969A1 |

| US 20100213245 A1, 26.08.2010 | |||

| US 20060131366 A1, 22.06.2006. | |||

Авторы

Даты

2013-11-27—Публикация

2012-03-23—Подача