Изобретение относится к области строительства и сварочного производства, в частности к ремонту корпусных конструкций, например стенок резервуаров из низкоуглеродистых и низколегированных сталей дуговыми методами сварки.

Известно изобретение на «Способ сварки корпусных конструкций из стали типа АК» (RU патент №2089363, кл. В23K 9/22, публ. 1998 г). Сущность способа заключается в том, что сварку выполняют на постоянном токе обратной полярности. Для уменьшения остаточных и угловых деформаций в многопроходных швах стыковых соединений заполнение разделки кромок осуществляют в следующей последовательности: при сварке криволинейных швов вначале полностью заваривают шов с внутренней стороны обшивки, а потом полностью заваривают шов с наружной стороны обшивки, при сварке прямолинейных швов вначале заполняют разделку со стороны набора заподлицо с основным металлом, потом после строжки и зачистки заваривают шов с другой стороны. Автоматическую и полуавтоматическую сварку под флюсом применяют в нижнем положении. Ручную и полуавтоматическую сварку швов и подварку корня шва производят с разбивкой каждого технологического участка.

Недостатком данного способа является то, что при сварке по замкнутому контуру уровень снижения остаточных деформаций и напряжений является недостаточным и происходит изгиб металла с образованием гофр, которые снижают надежность сварки.

Технический результат, достигаемый настоящим изобретением, заключается в повышении надежности сварочных работ за счет снижения уровня остаточных сварочных деформаций и напряжений.

Технический результат достигается за счет того, что в способе ремонта корпусных конструкций, включающем разметку и вырезку в дефектной зоне на стенке корпусной конструкции технологического окна с размерами, соответствующими размерам листовой ремонтной вставки, установку листовой ремонтной вставки с зазором между свариваемыми кромками по ее периметру, которые выполнены с симметричной двухсторонней разделкой с шириной раскрытия 0,5-1,0 от толщины листовой ремонтной вставки, фиксацию листовой ремонтной вставки с помощью временных фиксирующих монтажных приспособлений, и осуществление сварки с тепловложением в металл от 0,4 до 0,8 кДж/мм, при этом проводят предварительный подогрев свариваемых кромок от 130 до 170°С в течение 15-25 минут на ширине 50-100 мм от торцов свариваемых кромок, а в процессе сварки формируют сварное соединение путем симметричного наложения сварных валиков высотой от 1,0 до 2,0 мм по контуру листовой ремонтной вставки с внутренней и обратной ее стороны от центра к краям обратноступенчатым способом без поперечных колебаний электрода, а величину сварочного тока выбирают в диапазоне, составляющим 25-42 от диаметра электрода, причем при наложении сварных валиков осуществляют контроль межслойной температуры на ширине не более 30 мм от границы разделки свариваемой кромки с ее поддержанием от 130 до 170°С, после завершения формирования сварного соединения охлаждают его со скоростью не более 40°С/с до температуры 130°С путем непрерывного сопутствующего подогрева, а дальнейшее охлаждение сварного соединения выполняют до температуры от 30 до 70°С путем укрытия теплоизолирующими поясами, после чего осуществляют термическую обработку сварного соединения по режиму высокого отпуска.

Данное изобретение применяется для ремонта вертикальных и горизонтальных сварных соединений корпусных конструкций, в частности, резервуаров, при ремонте вертикальных стенок с помощью листовых вставок.

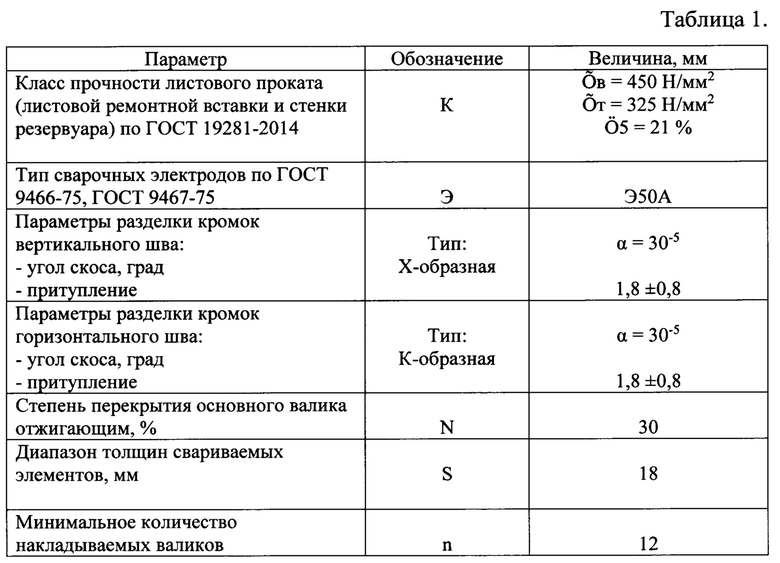

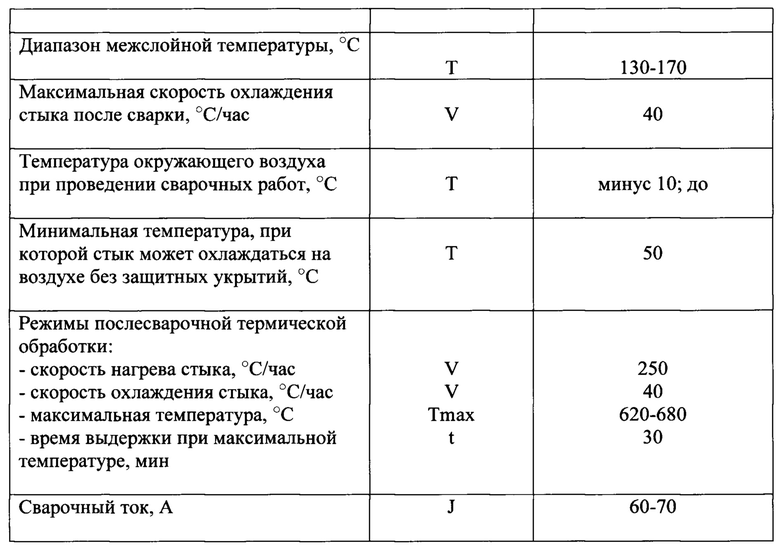

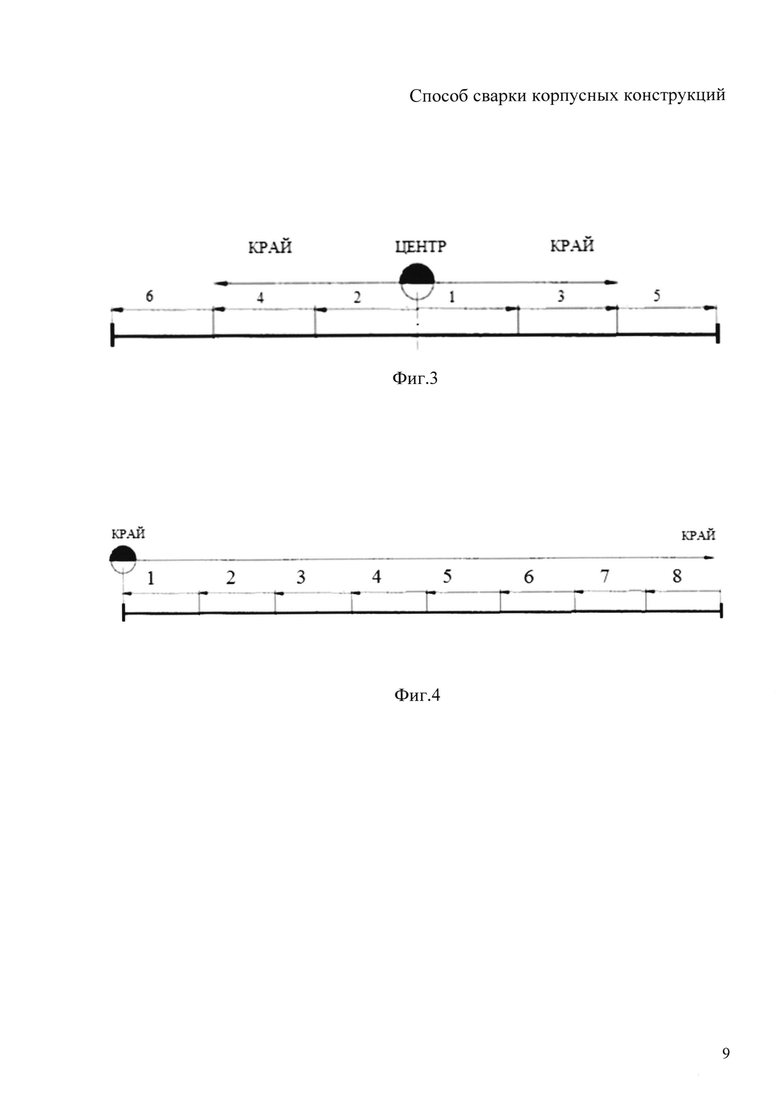

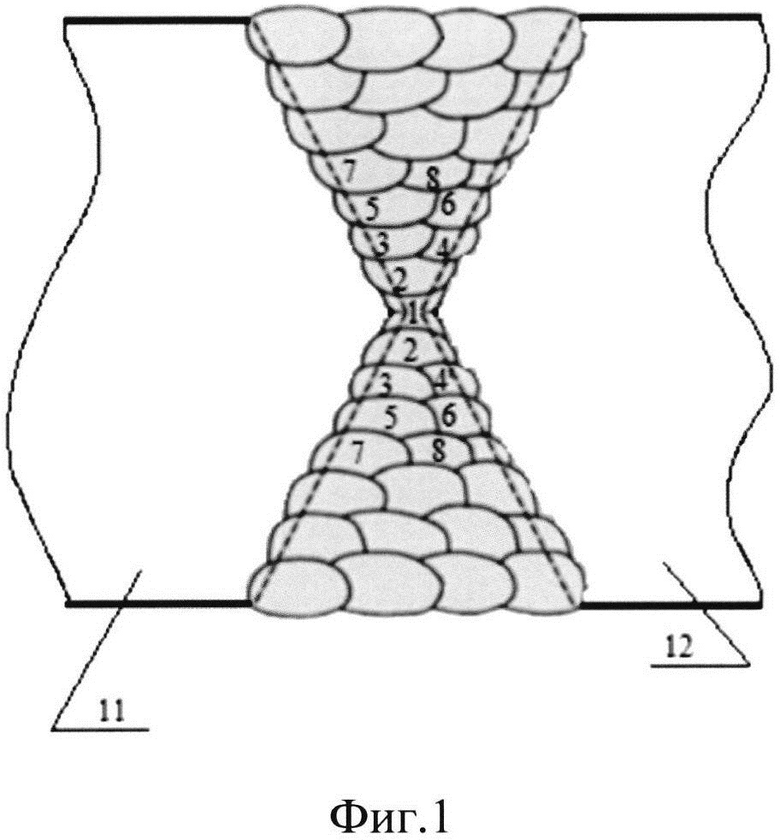

Способ поясняется чертежами, на которых представлена последовательность операций: на фиг. 1 - последовательность наложения валиков при сварке вертикальных швов, на фиг. 2 - схема сварки горизонтальных швов, на фиг. 3 - схема сварки горизонтальных швов, на фиг. 4 - схема сварки вертикальных швов.

На изображениях даны следующие обозначения: 1-8 - порядок наложения сварных валиков на участках сварных соединений (фиг. 1, 2), 9, 11 - стенка корпусной конструкции (резервуара), 10, 12 - листовая ремонтная вставка. Кроме того, на фиг. 3, 4 показан порядок сварки участков сварного соединения c1 по 8.

Способ ремонта корпусных конструкций осуществляют следующим образом. На стенке резервуара, в дефектной зоне, размечают и вырезают технологическое отверстие с размерами, соответствующими размерам листовой ремонтной вставки и устанавливают листовую ремонтную вставку. При этом листовую ремонтную вставку устанавливают с зазором между свариваемыми кромками по ее периметру, которые выполнены с симметричной двухсторонней разделкой с шириной раскрытия 0,5-1,0 от толщины листовой ремонтной вставки. Листовую ремонтную вставку фиксируют с помощью временных фиксирующих монтажных приспособлений и выполняют сварку с тепловложением в металл от 0,4 до 0,8 кДж/мм. При этом проводят предварительный подогрев свариваемых кромок от 130 до 170°С в течение 15-25 минут на ширине 50-100 мм от торцов свариваемых кромок. В процессе сварки формируют сварное соединение путем симметричного наложения сварных валиков высотой от 1,0 до 2,0 мм по контуру листовой ремонтной вставки с внутренней и обратной ее стороны от центра к краям обратноступенчатым способом при отсутствии поперечных колебаний электрода. Величину сварочного тока выбирают в диапазоне, составляющем 25-42 от диаметра электрода. При этом при наложении сварных валиков осуществляют контроль межслойной температуры на ширине не более 30 мм от границы разделки свариваемой кромки с ее поддержанием от 130 до 170°С. Далее сварное соединение охлаждают со скоростью не более 40°С/с путем непрерывного сопутствующего подогрева, дальнейшее охлаждение сварного соединения выполняют до температуры от 30 до 70°С путем укрытия теплоизолирующими поясами, после чего выполняют послесварочную термическую обработку сварного соединения по режиму высокого отпуска.

Следует отметить, что следующие параметры обеспечивают:

- тепловложение в металл от 0,4 до 0,8кДж/мм - снижение диаметра сварочных электродов, контроль за величиной сварочного тока, симметричную двухстороннюю разделку свариваемых кромок, ограничение объема сварочных валиков, контроль температуры между сварочными валиками;

- симметричная двухсторонняя разделка кромок с шириной раскрытия от 0,5 до 1,0 толщины стенки листа и симметричное наложение валиков высотой от 1,0 до 2,0 мм по контуру листовой ремонтной вставки с внутренней и обратной ее стороны позволяет равномерно распределять сварочные деформации и напряжения по сечению сварного соединения (стыка);

-выбор величины сварочного тока в диапазоне, составляющем 25-42 от диаметра электрода, обеспечивает получение оптимального тепловложения в металл;

- предварительный подогрев свариваемых кромок стыков от 130 до 170°С в течение 15-25 минут на ширине 50-100 мм от торцов свариваемых кромок приводит к предотвращению образования горячих трещин при сварке;

- контроль температуры между сварными валиками от 130 до 170°С на ширине не более 30 мм от границы разделки свариваемых кромок, дальнейшее охлаждение сварного соединения со скоростью не более 40°С/с путем непрерывного сопутствующего подогрева, выполнение охлаждения стыкового шва от температуры 130°С путем укрытия теплоизолирующими поясами до температуры от 30 до 70°С позволяет получить микроструктуру металла с оптимальными механическими свойствами в части пластичности, вязкости и твердости.

Сварка выполняется электродами типа Э50А по ГОСТ 9466-75, ГОСТ 9467-75 с последовательным наложением валиков и контролируемым тепловложением.

С целью определения работоспособности конструкции и ее оптимальных характеристик были проведены натурные опытные работы в производственных условиях при температурах окружающего воздуха до минус 10°С включительно. Таким образом все приведенные в описании и формуле настоящего изобретения режимные величины, касающиеся температурных интервалов, временных и размерных, получены авторами экспериментально.

На вертикальную стенку резервуара 9, 10 с предварительно вырезанным технологическим отверстием приваривалась листовая ремонтная вставка 10, 12 размером 300×600 мм с соотношением сторон 1:2 с закругленными углами.

Неразрушающий контроль показал отсутствие дефектов сварочного происхождения, а также механических повреждений и трещин.

В результате были установлены параметры технологии сварки, указанные в таблице 1.

Применение предложенного способа обеспечивает снижение уровня послесварочных деформаций и напряжений в сварных соединениях, и поэтому способ может быть использован при выполнении работ на корпусных конструкциях, в частности, на резервуарах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Способ приварки ремонтной конструкции к трубопроводу | 2018 |

|

RU2674826C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ дуговой сварки трубопроводов | 2015 |

|

RU2643120C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ дуговой сварки тройниковых соединений (велдолетов) магистральных трубопроводов | 2015 |

|

RU2643118C2 |

Изобретение может быть использовано при выполнении ремонтных работ, в частности резервуаров из низкоуглеродистых и низколегированных сталей. Осуществляют разметку и вырезку в дефектной зоне технологического окна и установку листовой ремонтной вставки с зазором между свариваемыми кромками с ее фиксацией. Проводят предварительный подогрев свариваемых кромок от 130 до 170°С в течение 15-25 мин на ширине 50-100 мм от их торцов. Сварное соединение формируют путем симметричного наложения сварных валиков высотой от 1,0 до 2,0 мм по контуру листовой ремонтной вставки с внутренней и обратной ее стороны от центра к краям обратноступенчатым способом без поперечных колебаний электрода. Осуществляют контроль межслойной температуры на ширине не более 30 мм от границы разделки свариваемой кромки с ее поддержанием от 130 до 170°С. После завершения формирования сварного соединения охлаждают и осуществляют термическую обработку сварного соединения по режиму высокого отпуска. Способ обеспечивает снижение остаточных напряжений. 4 ил., 1 табл.

Способ ремонта корпусных конструкций, включающий разметку и вырезку в дефектной зоне на стенке корпусной конструкции технологического окна с размерами, соответствующими размерам листовой ремонтной вставки, установку листовой ремонтной вставки с зазором между свариваемыми кромками по ее периметру, которые выполнены с симметричной двухсторонней разделкой с шириной раскрытия 0,5-1,0 от толщины листовой ремонтной вставки, фиксацию листовой ремонтной вставки с помощью временных фиксирующих монтажных приспособлений и осуществление сварки с тепловложением в металл от 0,4 до 0,8 кДж/мм, при этом проводят предварительный подогрев свариваемых кромок от 130 до 170°С в течение 15-25 мин на ширине 50-100 мм от торцов свариваемых кромок, а в процессе сварки формируют сварное соединение путем симметричного наложения сварных валиков высотой от 1,0 до 2,0 мм по контуру листовой ремонтной вставки с внутренней и обратной ее стороны от центра к краям обратноступенчатым способом без поперечных колебаний электрода, а величину сварочного тока выбирают в диапазоне, составляющем 25-42 от диаметра электрода, причем при наложении сварных валиков осуществляют контроль межслойной температуры на ширине не более 30 мм от границы разделки свариваемой кромки с ее поддержанием от 130 до 170°С, после завершения формирования сварного соединения охлаждают его со скоростью не более 40°С/с до температуры 130°С путем непрерывного сопутствующего подогрева, а дальнейшее охлаждение сварного соединения выполняют до температуры от 30 до 70°С путем укрытия теплоизолирующими поясами, после чего осуществляют термическую обработку сварного соединения по режиму высокого отпуска.

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ сварки и наплавки корпусных конструкций | 1986 |

|

SU1466881A1 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| СПОСОБ РЕМОНТА ПОВРЕЖДЕННЫХ СВЯЗЕЙ | 1994 |

|

RU2094296C1 |

| Способ ремонта корпуса судна | 1981 |

|

SU1011440A1 |

Авторы

Даты

2019-01-28—Публикация

2017-11-24—Подача