Изобретение относится к области металлургии литейных сплавов, в частности антифрикционных сплавов на основе алюминия, преимущественно для деталей, работающих в условиях трения скольжения.

Известен «АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ» RU 2049140 [2], содержащий олово, кремний и медь, отличающийся тем, что он дополнительно содержит цинк, магний и никель при следующем соотношении компонентов, мас.%:

Недостатком сплава является наличие низкотехнологичного в металлургии никеля.

Наиболее близким техническим решением является «АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ» RU 2329321 [1], содержащий кремний, медь, магний, цинк, олово, марганец, железо, титан и алюминий, отличающийся тем, что он дополнительно содержит свинец и цирконий при следующем соотношении компонентов, мас.%:

при этом олово и свинец введены в сплав в виде лигатуры олово-свинец, в которой соотношение свинца к олову составляет 0,47...0,51.

Сплав не содержит никеля, что повышает технологичность его производства по сравнению с [2].

Недостатком известного сплава является нестабильность параметров из-за перераспределения свинца при плавке, что приводит к неравномерности состава слитка, что, в свою очередь, приводит к неравномерности механических свойств слитка. Неравномерность свойств приводит к увеличению металлоемкости и массогабаритных показателей изделия, обусловленного необходимостью вынужденного запаса при производстве изделия и повышенному расходу материала. Недостатком также является пониженная надежность и стабильность работы, обусловленная нестабильностью состава различных частей изделия.

Техническим результатом предлагаемого изобретения является снижение металлоемкости, повышение надежности и стабильности работы.

Технический результат достигается тем, что антифрикционный сплав на основе алюминия содержит кремний, медь, магний, цинк, олово, марганец, железо, титан и алюминий, при следующем соотношении ингредиентов:

при этом прочих примесей каждой в отдельности не более 0,2%, а сумма всех примесей не должна превышать 1,2%.

Допускается замена титана цирконием в равном долевом отношении. Замена цирконием позволит повысить технологичность плавки без снижения прочности изделия.

Существенные признаки и заявленные соотношения, указанные в формуле изобретения, взаимосвязаны и изменение любого из них ведет к ухудшению характеристик сплава.

Содержание меди 0,7...1,1 мас.%

Медь с алюминием образует фазу (CuAl2) и обеспечивает благоприятную морфологию многокомпонентной эвтектики, положительно влияет на триботехнические характеристики, способствует упрочнению и повышению несущей способности сплава, снижает температурный коэффициент линейного расширения.

Присутствие меди в количестве более 1,1 мас.% способствует возникновению горячих кристаллизационных трещин и снижает задиростойкость.

Содержание меди менее 0,7 мас.% недостаточно для эффективного легирования и снижает износостойкость.

Содержание олова 3,5...4,5 мас.%

При обозначенном содержании олова при трении в триботехнической паре на поверхности трения образуется эффективная легкоплавкая фаза, обеспечивающая создание субмикроскопического соединения (пленки) "металлического мыла".

Содержание олова более 4,5 мас.% снижает предельную нагрузку и допустимое [PV], без заметного прироста задиростойкости.

Содержание олова менее 3,5 мас.% значительно увеличивает возможность схватывания.

Содержание магния 3,5...5,5 мас.%

Присадка магния содействует эффекту упрочнения сплава при старении и улучшает литейные свойства сплава.

Содержание магния более 5,5 мас.% повышает температурный коэффициент линейного расширения, способствует образованию магнезиальной шпинели MgO⋅Al2O3, что охрупчивает сплав.

При содержании магния менее 3,5 мас.% эффект легирования не проявляется.

Содержание кремния <1,2 мас.%

При содержании кремния более 1,2 мас.% коэффициент упрочнения растет незначительно, при этом выделяется грубодисперсный первичный кремний, что снижает конструктивную прочность, ухудшаются триботехнические параметры и увеличивается склонность сплава к схватыванию.

Содержание цинка 4,0...5,5 мас.%

Цинк в заданных соотношениях упрочняет сплав, в том числе при старении, не создавая при этом предпосылок для возникновения горячих кристаллизационных трещин.

При содержании цинка более 5,5 мас.% значительно повышается температурный коэффициент линейного расширения, а это приводит к потере натяга и проворачиванию втулок в парах трения при работе с повышенными температурами.

При содержании цинка менее 4,0 мас.% эффект легирования не проявляется.

Содержание марганца <1,0 мас.%

Марганец нейтрализует вредное влияние железа и кремния, изменяя их стехиометрический и гранулометрический состав, не влияет на температурный коэффициент линейного расширения.

При содержании марганца более 0,7 мас.% образуются крупные кристаллы железо-кремний содержащих фаз, что ухудшает триботехнические параметры и характеристики конструктивной прочности сплава.

Содержание титана или циркония 0,05...0,25 мас.%

Титан и цирконий значительно измельчают зерно.

Содержание титана и циркония свыше 0,25 мас.% влечет за собой эффект перемодифицирования, что инициирует образование грубодисперсных кристаллов железа и кремния, охрупчивает сплав, снижает триботехнические параметры.

Содержание титана и циркония менее 0,05 мас.% недостаточно для одновременного модифицирования сплава по кремнию и изменения гранулометрической формы железосодержащих фаз. Температурный коэффициент линейного расширения снижается незначительно, что уменьшает вероятность сохранения натяга в парах трения при повышенных температурах.

Содержание железа <1,2 мас.%

Железо снижает температурный коэффициент линейного расширения, связывает медь в нерастворимые интерметаллидные фазы, что снижает эффект от легирования сплава медью.

Содержание железа более 1,2 мас.% увеличивает количество грубодисперсных железосодержащих фаз, что способствует охрупчиванию сплава, увеличивает коэффициент трения, снижает показатели конструктивной прочности сплава.

Сплав для отливок выплавляют в электрических печах с графитовым тиглем. Допускается выплавлять сплав в тиглях другого типа при условии обеспечения химического состава. Отливки изготавливают литьем в металлический кокиль или в сухие песчано-глинистые формы. Сплав для отливок при выплавке рафинируют. Способ рафинирования устанавливается технологией приготовления сплава.

Рекомендуемые области применения отливок из предлагаемого сплава.

1. Монометаллические вкладыши подшипников скольжения.

2. Тяжело нагруженные подшипники скольжения с постоянной подачей смазки в зону трения и рабочих температур, не превышающих 150°С.

3. Монометаллические вкладыши подшипников скольжения с толщиной стенки не менее 2,5 мм, смонтированные в стальном или чугунном корпусе, работающие при температурах, не превышающих 150°С.

4. Подшипники скольжения двигателей внутреннего сгорания.

5. Втулки шкворневые рулевой системы управления и втулки тормозной системы.

Расчет посадок с зазором (подвижные посадки) проводить для значения ТКЛ, равного α=22,1⋅10-6, 1/°C.

В условиях граничного (полусухого) режима трения применять при удельной нагрузке на подшипник и напряженности работы [PV] ≤ 120 МПа⋅м/с.

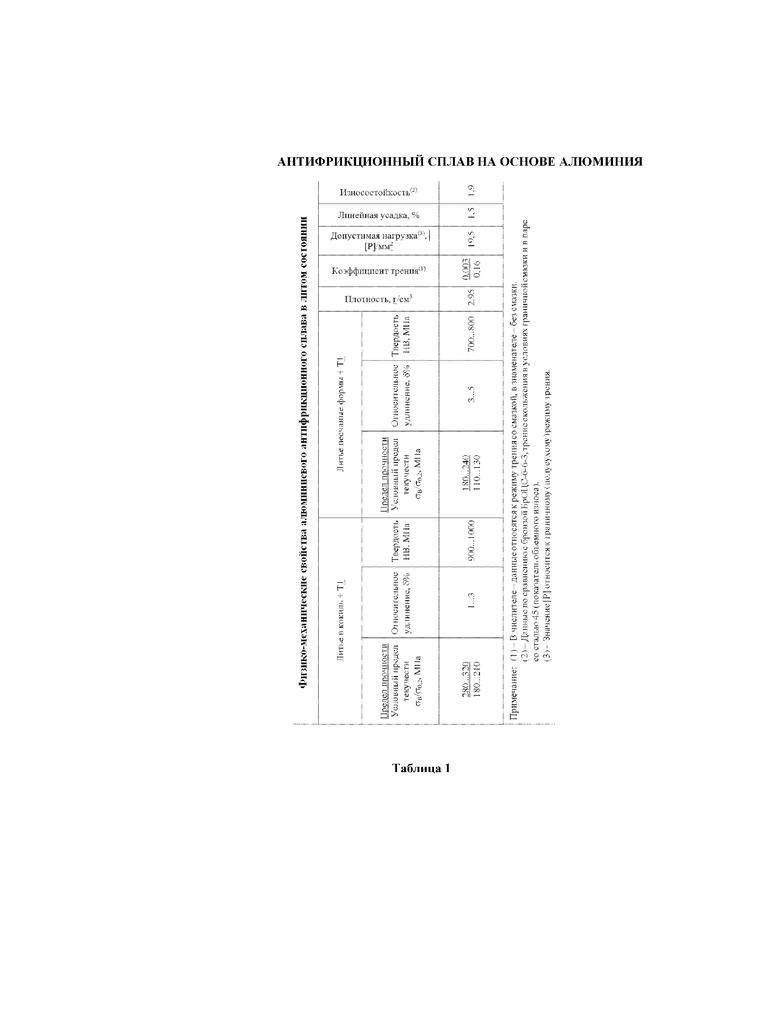

Физико-механические свойства предлагаемого сплава приведены в таблице 1.

Технический результат – снижение металлоемкости - достигается отсутствием необходимости делать значительный конструктивный запас, обусловленный неравномерностью распределения свинца в изделии.

Технический результат – повышение надежности - достигается отсутствием зон с пониженными прочностными свойствами.

Технический результат – повышение стабильности работы - достигается повышением стабильности характеристик изделия.

Промышленное применение

Изобретение может с успехом применяться для производства и эксплуатации изделий из антифрикционного сплава на основе алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2504595C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2039116C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ СИСТЕМЫ Al-Mg-Si | 2017 |

|

RU2672977C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| СЛОИСТАЯ БРОНЕВАЯ ПЛИТА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2447392C2 |

Изобретение относится к области металлургии литейных сплавов, в частности антифрикционных сплавов на основе алюминия, и может быть использовано для деталей, работающих в условиях трения скольжения. Антифрикционный сплав на основе алюминия содержит, мас %: кремний <1,2; медь 0,7-1,1; магний 3,5-5,5; цинк 4,0-5,5; олово 3,5-4,5; марганец <1,0; титан 0,05-0,25; кремний <1,2; железо <1,2; алюминий остальное. По второму варианту сплав на основе алюминия содержит, мас. %: кремний <1,2; медь 0,7-1,1; магний 3,5-5,5; цинк 4,0-5,5; олово 3,5-4,5; марганец <1,0; цирконий 0,05-0,25; кремний <1,2; железо <1,2; алюминий остальное. При этом в обоих вариантах прочих примесей каждой в отдельности содержится не более 0,2%, а сумма всех примесей не должна превышать 1,2%. Техническим результатом изобретения является снижение металлоемкости, повышение надежности и стабильности работы деталей. 2 н.п. ф-лы, 1 табл.

1. Антифрикционный сплав на основе алюминия, содержащий кремний, медь, магний, цинк, олово, марганец, железо, титан и алюминий, при следующем соотношении ингредиентов, мас. %:

при этом прочих примесей каждой в отдельности не более 0,2%, а сумма всех примесей не должна превышать 1,2%.

2. Антифрикционный сплав на основе алюминия, содержащий кремний, медь, магний, цинк, олово, марганец, железо, цирконий и алюминий, при следующем соотношении ингредиентов, мас. %:

при этом прочих примесей каждой в отдельности не более 0,2%, а сумма всех примесей не должна превышать 1,2%.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2039116C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| US 5846347 A, 08.12.1998 | |||

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2226569C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

Авторы

Даты

2018-01-31—Публикация

2016-04-29—Подача