Изобретение относится к упрочнению изделий, преимущественно валов со шлицевыми головками, и предназначено для обработки деталей, работающих на статическое и циклическое кручение.

Из авторского свидетельства SU 406916, МПК C21D 8/00, опубл. 1971 г. известен способ обработки изделий, включающий их термомеханическую (низко- или высокотемпературную) обработку с использованием деформации кручением, финишную механическую обработку (чистовое шлифование, хонингование и др.), поверхностный наклеп, например, путем обкатки роликами, обдувкой дробью и холодную деформацию кручением (заневоливание). Направление деформации кручением как горячей, так и холодной, совпадает с приложением рабочих напряжений.

Однако при обработке по известному способу длинномерных изделий с соотношением длины к диаметру более 8-10, деформация при кручении неравномерно распределяется по длине детали вследствие как имеющегося коробления исходного изделия, так и коробления, возникающего при кручении детали.

Известен способ упрочнения изделий, описанный в авторском свидетельстве SU 1013501, МПК C21D 8/00, опубл. 1983 г., согласно которому для упрочнения изделий, работающих на статическое и циклическое кручение, производят их термомеханическую обработку с использованием деформации кручением, механическую обработку, поверхностный наклеп и холодную деформацию кручением. Одновременно с деформацией кручением при термомеханической обработке осуществляют осевую деформацию растяжением со степенью деформации 0,5-1,0%.

Недостатком известного способа является то, что при приложении осевого усилия растяжения одновременно с деформацией кручением материал детали уже находится в пластическом состоянии от кручения, и осевая деформация сразу достигает требуемой величины 0,5-1,0%. Дальнейшее кручение происходит без удлинения детали, т.е. без ее растяжения, в результате чего возникает коробление детали, а в отдельных случаях - неравномерное распределение деформации кручением по длине, что ухудшает качество изделия. Кроме того, в описании вышеуказанного способа отсутствуют сведения о том, каким образом к детали прикладывается усилие осевого растяжения и кручения, что является не маловажным с точки зрения сохранения формы готового изделия, имеющего шлицевые головки.

Наиболее близким по технической сущности и достигаемому результату, т.е. прототипом, является способ термомеханического упрочнения изделий, преимущественно валов со шлицевыми головками, описанный в авторском свидетельстве SU 1686010, МПК C21D 8/00, опубл. 1991 г. Согласно известному способу к нагретому валу с помощью разрезных втулок прикладывают осевое усилие натяжения, после чего осуществляют сопряжение шлицевых головок вала со шлицевыми втулками. Сопряжение головок вала со шлицевыми втулками производят, сообщая последним одновременно осевое перемещение к шлицевым головкам вала и возвратно-вращательное движение вокруг своей оси. Шлицевые втулки при этом перемещают в осевом направлении с усилием 5-10 кГ, которое затем увеличивают в 5-10 раз, а возвратно-вращательное движение шлицевых втулок осуществляют с частотой крутильных колебаний, определяемой из выражения:

где f - частота крутильных колебаний шлицевых втулок, с-1;

s - скорость осевого перемещения шлицевых втулок, мм/с;

k - коэффициент, равный 0,10-0,25 мм-1.

После полного сопряжения шлицевых втулок со шлицевыми головками упрочняемого вала производят его закручивание шлицевыми втулками с одновременным приложением усилия растяжения через галтельные участки вала с помощью разрезных втулок. Способ позволяет осуществлять высокотемпературную термомеханическую обработку с деформацией кручением и растяжением готовых шлицевых валов без нарушения формы и размеров нагретой детали.

Недостатком известного способа, принятого за прототип, является то, что приложение осевых растягивающих усилий равной величины как при сопряжении шлицевых втулок со шлицевыми головками вала, так и при деформации кручением, приводит к осевой деформации вала до необходимого удлинения уже при сопряжении головок вала со шлицевыми втулками, в результате чего деформация кручением происходит практически без осевого растяжения, что, в свою очередь, приводит к короблению вала и неравномерному распределению деформации кручением по длине детали. Кроме того, при движении колеблющихся шлицевых втулок и при их соприкосновении с торцом шлицевых головок выдерживается минимальное усилие 7-10 кг, достаточное для проворота втулок и попадания втулок в шлицы головок вала, только в начальный момент, когда пружина, подпирающая втулку, сжата с усилием 7-10 кг, при дальнейшем движении шлицевой втулки в отдельных случаях непопадания шлицев, это усилие резко возрастает, что приведет к заклиниванию втулки от проворота и будет препятствовать сопряжению шлицевой втулки и шлицевой головки вала.

Настоящее изобретение направлено на исключение вышеперечисленных недостатков, а именно на повышение качества получаемых изделий и стабильности процесса термомеханического упрочнения.

Для решения поставленной задачи в способе термомеханического упрочнения изделий, преимущественно валов со шлицевыми головками, включающем осевое натяжение нагретого вала с помощью разрезных втулок, сопряжение шлицевых головок вала со шлицевыми втулками путем сообщения последним осевого перемещения и возвратно-вращательного движения вокруг своей оси, последующую деформацию вала осевым растяжением и кручением, согласно изобретению в процессе осевого натяжения к нагретому валу прикладывают осевое растягивающее усилие правки, величина которого необходима и достаточна для исправления кривизны вала после нагрева и совмещения осей шлицевых головок вала и шлицевых втулок.

Другим отличием заявляемого способа является то, что для осуществления сопряжения шлицевых головок вала со шлицевыми втулками сначала к торцу головок вала подводят подпружиненные шлицевые втулки, которым сообщают возвратно-вращательное движение без осевого перемещения, а осевое перемещение шлицевых втулок начинают только после попадания шлицев головок вала в шлицы втулок и завершают до полного сопряжения головки вала и втулки.

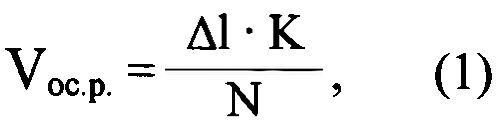

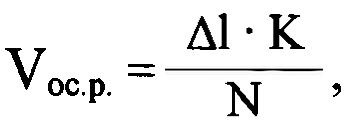

Еще одно отличие заявляемого изобретения заключается в том, что при деформации кручением осевое растяжение увеличивают до величины, обеспечивающей осевую деформацию вала с помощью разрезных втулок, которым сообщают осевое перемещение со скоростью, определяемой из выражения:

где Voc.p. - скорость осевого перемещения разрезных втулок во время закручивания вала, мм/мин;

Δl - необходимое удлинение вала, мм;

K - частота закручивания вала, об/мин;

N - количество оборотов закручивания вала, об.

Сопоставительный анализ с прототипом показывает, что заявляемое изобретение отличается последовательностью и режимами выполнения операций, а также иным условием выполнения операции сопряжения шлицевых головок вала со шлицевыми втулками, принципиально разными по величине осевого усилия натяжения вала при сопряжении шлицевых втулок и при кручении вала, а также строго регламентированной по величине скоростью перемещения разрезных втулок в процессе кручения.

Проведенный патентный поиск показал, что в настоящее время неизвестен, способ термомеханического упрочнения изделий, преимущественно валов со шлицевыми головками, обладающий такой же совокупностью существенных признаков, что и предлагаемый. Таким образом, заявляемое техническое решение соответствует критерию изобретения "новизна".

При изучении уровня техники, известного в данной области техники, признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

Прикладывание в начальный момент обработки к нагретому валу через разрезные втулки осевого усилия натяжения величиной, необходимой и достаточной для выправления в упругой области кривизны вала, обеспечивает совмещение осей шлицевых втулок и шлицевых головок вала. В то же время, при этом малом усилии не происходит преждевременной осевой пластической деформации вала, которая должна происходить только в процессе кручения вала для равномерного распределения деформации кручением по его длине.

Подведение к торцу головок вала подпружиненных шлицевых втулок, которым сначала сообщают возвратно-вращательное движение без осевого перемещения, обеспечивает 100%-ное совмещение шлицев втулок и головок вала, в результате чего происходит «заскакивание» втулки на головку вала без ее заклинивания, а последующее осевое перемещение шлицевой втулки с необходимым усилием обеспечивает полное сопряжения ее с головкой вала.

Увеличение осевого усилия растяжения при деформации кручением обеспечивает осевую пластическую деформацию вала только в процессе кручения.

Движение разрезных втулок, через которые передается осевое усилие растяжения, со строго регламентированной скоростью, которая определяется из выражения (1), позволяет обеспечить наличие осевого растяжения во все время кручения и, как следствие, равномерное распределение деформации кручением по длине вала, а также исключение коробления вала в процессе кручения.

Все это вместе взятое позволит обеспечить повышение качества обрабатываемых изделий и стабильности процесса термомеханического упрочнения.

Вышеизложенное доказывает, что совокупность отличительных от прототипа признаков обеспечивает возможность использования заявляемого технического решения при термомеханическом упрочнении деталей, работающих на статическое и циклическое кручение, т.е. оно соответствует критерию изобретения "промышленная применимость".

Предлагаемое изобретение схематически иллюстрируется чертежами, где на:

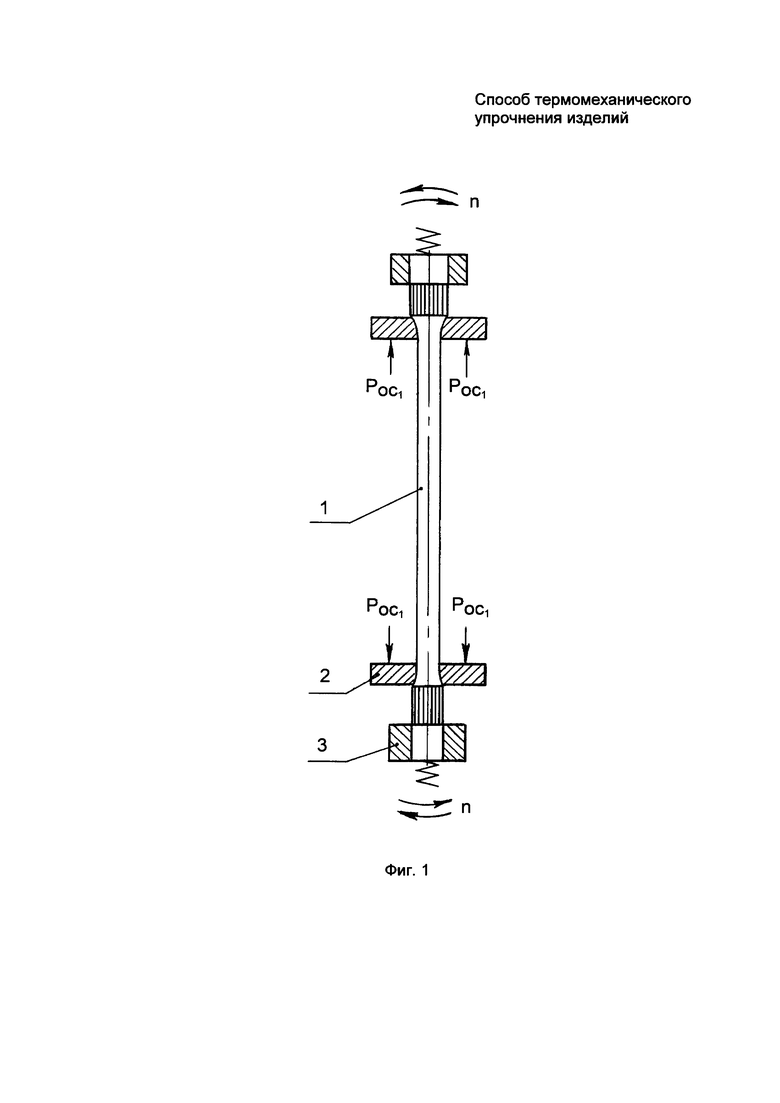

- фиг. 1 изображено приложение усилия осевого растяжения к валу со шлицевыми головками и подведение к торцам головок подпружиненных шлицевых втулок, имеющих только возвратно-вращательное движение;

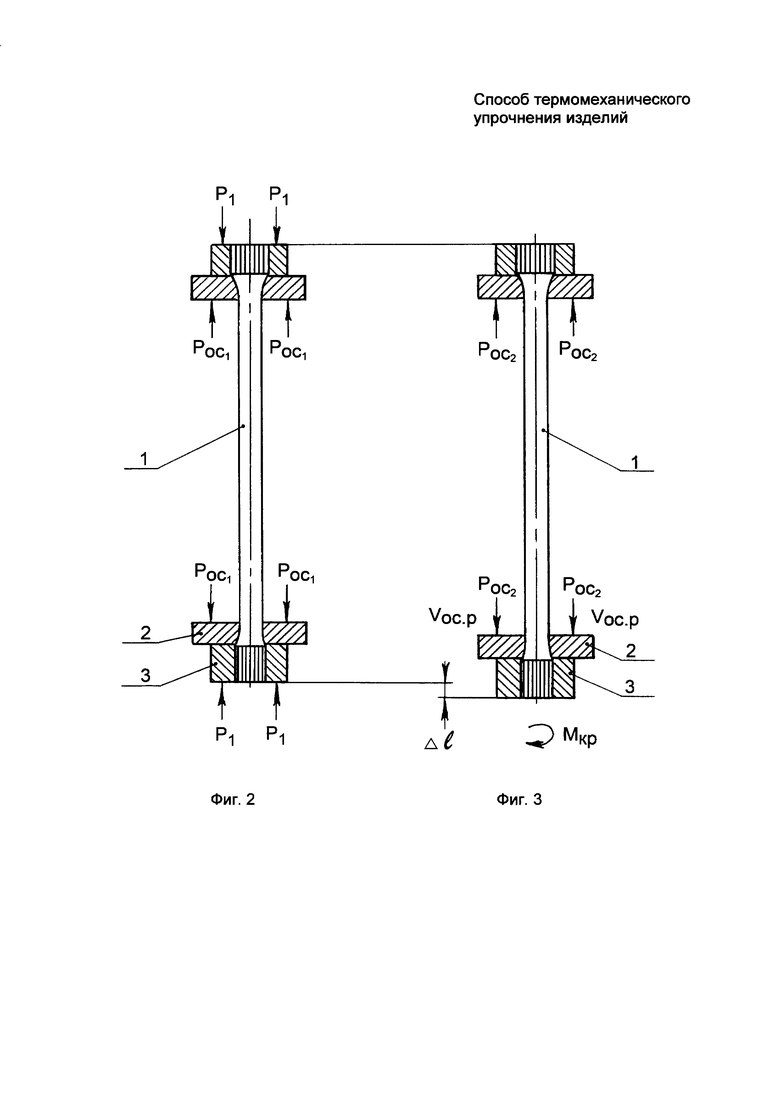

- фиг. 2 - момент полного сопряжения шлицевых втулок и шлицевых головок вала;

- фиг. 3 - деформация вала осевым растяжением и кручением.

Заявляемый способ термомеханического упрочнения изделий, преимущественно валов со шлицевыми головками, осуществляется следующим образом.

К нагретому валу 1 через разрезные втулки 2 прикладывают усилие Poc1 осевого растяжения, которое имеет минимальную величину правки, необходимую только для исправления кривизны вала, полученной при его нагреве, и для совмещения осей шлицевых головок и шлицевых втулок 3. При этом усилии Poc1 осевой деформации вала не происходит (фиг. 1).

Далее к торцу головок вала 1 подводят подпружиненные шлицевые втулки 3, которые имеют возвратно-вращательное движение n у торцов вала, но отсутствует их осевое перемещение. После одного - двух колебаний шлицевой втулки 3 происходит совмещение шлицев вала и втулки, и подпружиненная втулка 3 «заскакивает» на головку вала на небольшую длину. После этого к шлицевым втулкам прикладывают большее по величине усилие P1, необходимое для обеспечения полного сопряжения шлицевых втулок 3 и шлицевых головок вала 1 (фиг. 2).

Затем к нижней шлицевой втулке 3 прикладывают крутящий момент Мкр, необходимый для осуществления деформации кручением, а к разрезным втулкам 2 прикладывают осевое усилие Рос.2 растяжения, превышающее по величине усилие Poc1 и необходимое для осевой пластической деформации вала с требуемым удлинением и степенью деформации 0,5-1,0%. При этом нижние разрезные втулки 2 движутся вниз с определенной строго регламентированной скоростью Voc.p. на длине Δl (необходимое удлинение вала), что позволяет во все время закручивания поддерживать осевое усилие растяжения.

Эта скорость Voc.p. связана с параметрами кручения и определяется из выражения (1):

где Voc.p. - скорость осевого перемещения разрезных втулок во время закручивания вала, мм/мин;

Δl - необходимое удлинение вала, мм;

K - частота закручивания вала, об/мин;

N - количество оборотов закручивания вала, об.

Пример.

Конкретное осуществление заявляемого способа рассмотрим на примере термомеханического упрочнения вала со шлицевыми головками, который, однако, не ограничивает всех возможностей заявляемого изобретения.

Вначале производят индукционный нагрев вала 1 до температуры 920±10°C. После этого вал передают на позицию закрутки, где сначала к галтельным участкам вала с помощью разрезных втулок 2 прикладывают осевое усилие Рос=15 кН, которое необходимо и достаточно для исправления кривизны вала после нагрева и совмещения осей шлицевых головок вала 1 и шлицевых втулок 3 (фиг. 1). Далее к торцам головок вала подводят подпружиненные с усилием 10-12 кг шлицевые втулки 3, которым сообщают возвратно-вращательное движение с частотой n=2с-1 без осуществления их осевого перемещения. При этом за 1-2 колебания шлицевых втулок происходит совмещение шлицев головок вала и шлицев втулок и подпружиненные втулки "заскакивают" на небольшую длину, равную - 10-12 мм от торца головок вала, после чего к щлицевым втулкам 3 прикладывают осевое усилие перемещения P1=120 кг и перемещают их до полного сопряжения с шлицевыми головками вала (фиг. 2).

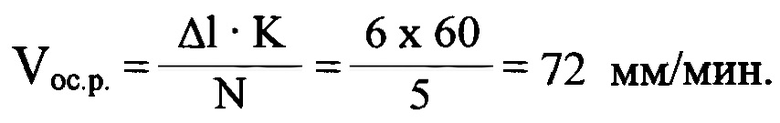

Затем к шлицевым втулкам прикладывают крутящий момент Мкр - 1800 Н·м и увеличивают осевое усилие растяжения Poc2 до величины 30 кН, достаточной для осевой пластической деформации вала. Далее вал 1 закручивают с частотой вращения К=60 об/мин на N=5 оборотов, а разрезные втулки 2 перемещают со скоростью Voc.p=72 мм/мин на длине перемещения 6 мм, равной удлинению вала Δl, соответствующей оптимальной осевой деформации вала, равной 0,5% (фиг. 3). Скорость перемещения шлицевых втулок строго регламентирована и определяется из выражения (1):

Как показали исследования, при скорости перемещения разрезных втулок Voc.p,, меньшей 72 мм/мин, за время закручивания вала на пять оборотов удлинение Δl вала не достигнет 6 мм и осевая деформация вала также не достигнет своей оптимальной величины, равной 0,5%. При скорости перемещения разрезных втулок больше, чем 72 мм/мин за время закручивания вала в пять оборотов удлинение Δl вала достигнет величины 6 мм раньше, чем закончится закручивание вала и последние обороты закручивания будут происходить без осевого растяжения вала, что приводит к неравномерности распределения деформации кручения по длине вала.

Таким образом, осуществление термомеханического упрочнения изделий типа валов со шлицевыми головками, работающих на статическое и циклическое кручение, в соответствии с предлагаемым способом, обеспечивает 100%-ное сопряжение головок вала и шлицевых втулок, а также равномерное распределение деформации кручением по длине вала, что положительно сказывается на качестве и стабильности процесса термомеханического упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханического упрочнения изделий | 1990 |

|

SU1686010A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Установка для термомеханического упрочнения изделий | 1985 |

|

SU1355635A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| Способ градуировки тензорезисторов при низких температурах и устройство для его осуществления | 1991 |

|

SU1835046A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОСА БОКОВЫХ ПОВЕРХНОСТЕЙ ШЛИЦЕВ | 2015 |

|

RU2611000C2 |

| УСТРОЙСТВО ДЛЯ ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2010 |

|

RU2444604C1 |

| Аппарат для перемешивания | 1979 |

|

SU814427A1 |

Изобретение относится к упрочнению изделий, преимущественно валов со шлицевыми головками, и предназначено для обработки деталей, работающих на статическое и циклическое кручение. Для повышения качества упрочняемых изделий и стабильности процесса термомеханического упрочнения. К нагретому валу 1, имеющему шлицевые головки, через разрезные втулки 2 прикладывают усилие Poc1 осевого растяжения величиной, необходимой только для исправления кривизны вала, полученной при его нагреве, и для совмещения осей шлицевых головок и шлицевых втулок 3. К торцу головок вала 1 подводят подпружиненные шлицевые втулки 3, которые имеют возвратно-вращательное движение n у торцов вала, но не совершают осевого перемещения. При совмещении шлицев вала и втулки подпружиненная втулка 3 «заскакивает» на головку, после чего к ней прикладывают большее усилие P1 для полного сопряжения шлицевых втулок и шлицевых головок вала, затем к нижней шлицевой втулке 3 прикладывают крутящий момент Мкр, необходимый для осуществления деформации кручением, а к разрезным втулкам 2 - осевое усилие Рос.2 растяжения, превышающее по величине усилие Poc1 и необходимое для осевой деформации вала с требуемым удлинением и степенью деформации 0,5-1,0%. При этом нижние разрезные втулки 2 движутся вниз с определенной скоростью Voc.p. на длине Δl (необходимое удлинение вала), что позволяет во все время закручивания поддерживать осевое усилие растяжения. 3 ил.

Способ термомеханического упрочнения изделий, преимущественно валов со шлицевыми головками, включающий осевое натяжение нагретого вала с помощью разрезных втулок, сопряжение шлицевых головок вала со шлицевыми втулками путем сообщения втулкам осевого перемещения и возвратно-вращательного движения вокруг своей оси, последующую деформацию вала осевым растяжением и кручением, отличающийся тем, что в процессе осевого натяжения к нагретому валу прикладывают осевое растягивающее усилие правки, величина которого обеспечивает исправление кривизны вала после нагрева и совмещения осей шлицевых головок вала и шлицевых втулок, при этом для сопряжения шлицевых головок вала со шлицевыми втулками сначала к торцу головок вала подводят подпружиненные шлицевые втулки, которым сообщают возвратно-вращательное движение без осевого перемещения, а их осевое перемещение начинают после попадания шлицев головок вала в шлицы втулок и завершают до полного сопряжения головки вала и втулки, причем при деформации кручением осевое растяжение увеличивают до величины, обеспечивающей осевую деформацию вала, с помощью разрезных втулок, которым сообщают осевое перемещение со скоростью, определяемой из выражения:

где Δl - необходимое удлинение вала, мм;

K - частота закручивания вала, об/мин;

N - количество оборотов закручивания вала, об.

| Способ термомеханического упрочнения изделий | 1990 |

|

SU1686010A1 |

| Способ изготовления изделий переменного по их длине сечения | 1977 |

|

SU738736A1 |

| Способ обработки торсионных шлицевых валов | 1990 |

|

SU1722796A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| ТРУБОПРОВОД ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГОКИСЛОРОДА^•^ОЗГ-ьЛР:'1:лг!Й110ёД»•С/Г?НА | 0 |

|

SU332284A1 |

Авторы

Даты

2018-01-31—Публикация

2017-03-21—Подача