Изобретение относится к обработке металлов давлением и предназначается для упрочнения термообработанных деталей переменного по их длине сечения.

Известен способ упрочнения стальных изделий закалкой с отпуском и последующим деформированием гидроэкструзией. [1].

Недостатком способа является его применимость только для упрочнения изделий постоянного по их длине сечения.

Известен способ упрочнения, который состоит в том, что производят упрочняющую прокатку со степенью деформации 0,5-1,0% термообработанных деталей переменного по их длине сечения с отношением диаметра головки dг к диаметру стержня dст, равным 1,3-1,5, которая совместно с последующим низкотемпературным старением повышает прочностные характеристики деталей [2]. Упрочняющую прокатку производят в три перехода. Вначале производят прокатку каждой из галтелей галтельными валками за 8 двойных ходов. Затем производят переналадку станка, устанавливая стержневые валки, и прокатывают стержневой участок за 8 двойных проходов с перекрытием зоны упрочнения в месте сопряжения галтельного участка со стержневым участком.

Недостатком известного способа является значительная трудоемкость процесса упрочнения, поскольку прокатка осуществляется в три перехода с переналадкой оборудования на каждом переходе, и потребность для его осуществления двух комплектов прокатных валков. Кроме того, в процессе упрочнения образуются переходные зоны с двойным упрочнением, снижающие надежность и качество торсионных валов при эксплуатации.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту, т.е. прототипом, является способ упрочнения [3], который заключается в том, что прокатку стержня и галтелей изделия производят за один переход одним комплектом калибрующих валков. Профиль калибра валков выполняют в виде трех дуг окружностей, соединенных касательными, причем средняя дуга образована окружностью радиусом R1=(1,0÷1,1)Rст (Rст - радиус стержня изделия) и ограничена центральным углом 40-60°, а крайние образованы окружностью радиусом R2=(1.3-1.4)Rст и ограничены центральными углами, равными половине величины центрального угла средней дуги.

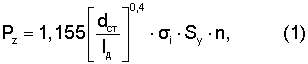

В процессе каждого прохода прокатку изделия начинают на галтельном участке одной из головок. В момент начала обжатия галтельного участка к головке изделия, прилегающей к этой галтели, прикладывают осевое усилие подпора P1, величину которого определяют из соотношения

Р1=Рy·tgα·n,

где: Рy - радиальное усилие на валки, кгс;

α - угол образованный касательной к галтельному участку в точке начала упрочнения и горизонтальной осью, град;

n - количество валков.

К другой головке прикладывают усилие проталкивания Рz, величину которого определяют из соотношения

где: dст - диаметр стержня изделия, мм;

lд - длина дуги контакта валка с изделием, мм;

σi - интенсивность напряжений, определяемая по кривой деформационного упрочнения для данной марки стали, кгс/мм2;

Sy - вертикальная проекция площади контакта валка с изделием, мм2;

n - количество валков.

При достижении валками места сопряжения галтели со стержневой частью изделия усилие подпора снимают, и изделие проталкивают через калибр валков до выхода шлицев на галтельный участок, расположенный у другой головки. Далее валки разводят, и изделие поворачивают на угол, определяемый программой обработки. На этом заканчивается первый проход упрочняющей прокатки. Второй и последующие проходы осуществляются в изложенной последовательности с вдавливанием валков попеременно то у одной, то у второй головки изделия.

Недостатком известного способа является то, что изделие с обоих торцов находится под действием сжимающих усилий значительной величины, что делает невозможным упрочнение длинномерных нежестких изделий из-за потери их устойчивости. Кроме того, необходима сложная гидравлическая система, позволяющая уменьшать усилие подпора по мере прохождения валков по галтельному участку первой галтели в зависимости от изменения величины tgα. Упрочнение галтелей под воздействием двух усилий - подпора и проталкивания снижает качество упрочнения, так как возможны случаи самопроизвольного скатывания валков с галтельного участка при недостаточном усилии подпора, что может привести к тому, что отдельные участки галтелей могут оказаться не упрочненными.

При создании настоящего изобретения ставилась задача - исключение вышеперечисленных недостатков, а именно: расширение номенклатуры обрабатываемых изделий за счет обеспечения возможности упрочнения длинномерных нежестких изделий и повышение качества упрочнения.

Поставленная задача достигается тем, что в способе упрочнения изделий переменного по их длине сечения, включающем многопроходную холодную прокатку участков изделия калиброванными валками с приложением осевого усилия проталкивания к одному из торцов изделия в процессе каждого прохода с поворотом изделия вокруг продольной оси после каждого прохода и последующее низкотемпературное старение, согласно предлагаемому изобретению прокатку осуществляют, начиная от середины изделия в направлении одного из его торцов, при этом вначале прокатывают одну половину изделия, а после его поворота на 180° вокруг вертикальной оси упрочняют его вторую половину.

Другое отличие заключается в том, что в процессе каждого прохода осевое усилие проталкивания прикладывают к тому торцу изделия, в сторону которого ведут прокатку.

Сопоставительный анализ с прототипом показывает, что заявляемый способ упрочнения изделий переменного по их длине сечения отличается новыми действиями, порядком выполнения их во времени и условиями выполнения действия.

Поиск, проведенный по Санкт-Петербургскому территориальному патентному фонду, показал, что в настоящее время не известен способ изготовления изделий переменного по их длине сечения, обладающий такой же совокупностью существенных признаков, что и предлагаемый. Это позволяет сделать вывод, что заявляемое техническое решение соответствует критерию изобретения "новизна".

При изучении уровня техники, известного в данной области, признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

Перенесение места вдавливания валков (начало упрочнения) с конца изделия на его середину (в этом случае на устойчивость работает не вся длина изделия, а только половина), а также исключение приложения усилия подпора к торцу изделия в начальный момент упрочнения (когда на устойчивость работает максимальная длина изделия) резко повышает устойчивость изделия в целом при его упрочнении. В этом случае упрощается управление гидравлической системой, так как не требуется четкое слежение за изменением усилия подпора в зависимости от угла наклона, образованного касательной к галтельному участку и горизонтальной осью изделия. Упрочнение галтелей производится под воздействием только одного усилия проталкивания от стержня к галтели на подъем, что повышает качество упрочнения, так как исключаются случаи самопроизвольного скатывания валков с галтельного участка при недостаточном усилии подпора, что может привести к тому, что отдельные участки галтелей могут оказаться не упрочненными.

Вышеизложенное доказывает, что заявляемое техническое решение может быть с успехом использовано для обработки длинномерных нежестких изделий переменного по их длине сечения с обеспечением их качественного упрочнения, т.е. соответствует критерию изобретения "промышленная применимость".

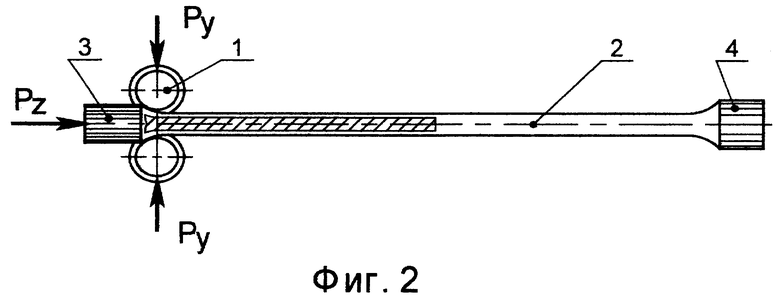

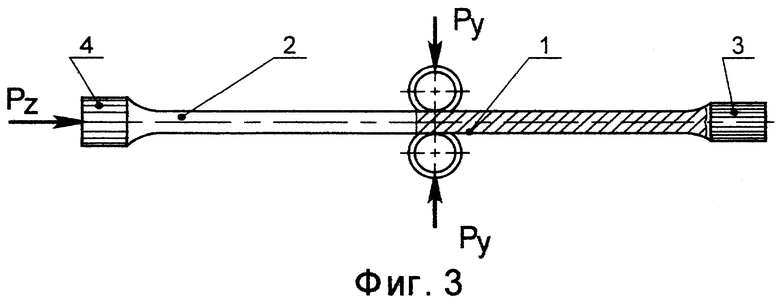

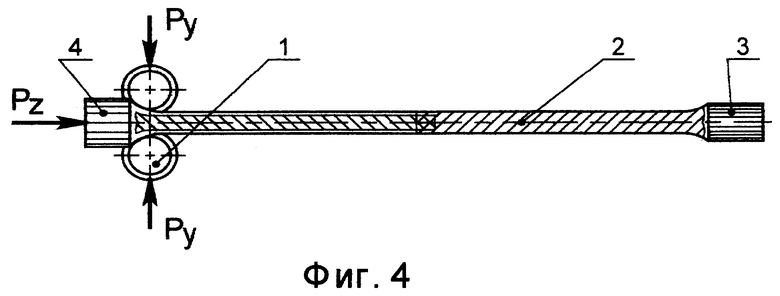

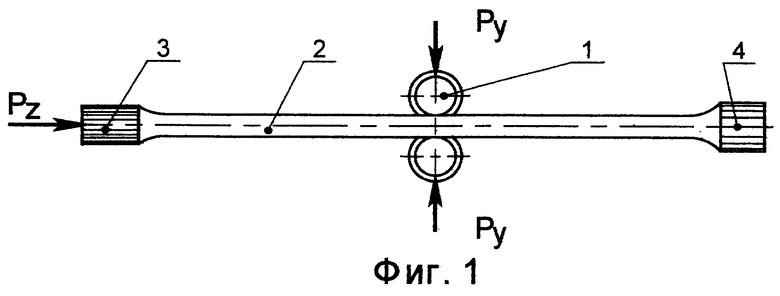

Предлагаемый способ упрочнения схематически поясняется чертежами, где на:

- фиг.1 изображено начало упрочнения первой половины изделия,

- фиг.2 - окончание первого рабочего прохода упрочняющей прокатки первой половины изделия,

- фиг.3 - начало первого прохода упрочняющей прокатки второй половины изделия,

- фиг.4 - окончание первого прохода упрочняющей прокатки второй половины изделия.

Заявляемый способ упрочнения изделий переменного по их длине сечения осуществляется следующим образом. Валки 1 вдавливают в середине детали 2 с радиальным усилием Рy. К торцу детали 2 со стороны головки 3, в сторону которой ведут прокатку, прикладывают осевое усилие проталкивания Рz, определяемое из формулы (1), под действием которого изделие проталкивают через калибр валков до галтельного участка с упрочнением последнего на проход (фиг.2). Далее валки 2 разводят, изделие возвращают в исходное положение с одновременным поворотом его вокруг продольной оси на угол, определяемый программой обработки. В изложенной последовательности производят остальные проходы, при этом упрочняется первая половина изделия. Затем изделие 2 разворачивают на 180° вокруг вертикальной оси и в вышеизложенной последовательности производят упрочняющую прокатку второй половины стержневой части 2 и галтельного участка (фиг.3-4), при этом усилие Pz проталкивания прикладывают к головке 4, в сторону которой ведут обработку. По окончании операции упрочняющей прокатки производят низкотемпературное старение.

Пример.

Требуется произвести упрочняющую прокатку торсионного вала с относительной степенью деформации 0,5%, изготовленного из стали 45ХН2МФАШ, термообработанного на структуру мартенсита и имеющего следующие геометрические размеры

Прокатку торсионного вала производят при следующих режимах

Упрочняющую прокатку производят в следующей последовательности.

Торсионный вал 2 устанавливают шлицевыми головками 3 и 4 в шлицевые втулки (на чертеже не показаны), закрепленные в цангах бабок продольного хода станка. Валки 1 вдавливают на середине стержневой части вала 2 с усилием Рy=40,0 тс, после чего к валу прикладывают осевое усилие проталкивания величиной Pz=2,0 тс со стороны шлицевой головки 3. Далее вал проталкивают на проход через калибр валков 1 до галтельного участка головки 3. Затем валки 1 разводят, вал 2 поворачивают на угол 90° с одновременным перемещением его в исходное положение, т.е. середина стержневой части устанавливается напротив валков 1. Далее в изложенной последовательности осуществляют второй и последующие проходы. За 8 проходов упрочняющей прокатки с поворотами вала по программе 0; -90°; -45°; -90°; -22,5°; -90°; -45°; -90° упрочняют первую половину стержневой части вала и галтельный участок головки 3. После этого вал 2 поворачивают вокруг вертикальной оси на угол 180° и в вышеизложенной последовательности упрочняют вторую половину стержневой части и галтельный участок головки 4, при этом усилие проталкивания прикладывают со стороны головки 4. После операции упрочняющей прокатки производят низкотемпературное старение при температуре 150°С с выдержкой 3 часа.

Использование предлагаемого способа позволяет произвести операцию упрочняющей прокатки торсионного вала с заданными геометрическими размерами, что не удается сделать при использовании способа-прототипа [3] из-за потери устойчивости вала. Кроме того, повышается качество упрочнения за счет исключения случаев проскальзывания при скатывании валков с галтелей, так как упрочнение галтельных участков по предлагаемому способу производят на подъем.

Источники информации, принятые во внимание:

1. Авторское свидетельство СССР №223124, М.кл. C 21 D 1/78, 1965

2. Авторское свидетельство СССР №553053, М.кл. B 21 H 8/00, 1975.

3. Патент РФ №859468, М.кл. C 21 D 7/04, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| Способ изготовления изделий переменного по их длине сечения | 1977 |

|

SU738736A1 |

| Способ обработки торсионных шлицевых валов | 1990 |

|

SU1722796A1 |

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| Способ обработки торсионных шлицевых валов | 1988 |

|

SU1574439A1 |

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

| Способ изготовления стержневых деталей с утолщениями на концах | 1984 |

|

SU1380840A1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

Изобретение относится к обработке металлов давлением и предназначается для упрочнения термообработанных деталей переменного по их длине сечения. Техническим результатом изобретения является расширение номенклатуры обрабатываемых изделий и повышение качества упрочнения. Валки вдавливают в середине детали с радиальным усилием Рy. К торцу детали со стороны головки, в сторону которой ведут прокатку, прикладывают осевое усилие проталкивания Pz, под действием которого изделие проталкивают через калибр валков до галтельного участка с упрочнением последнего на проход. Далее валки разводят, изделие возвращают в исходное положение с одновременным поворотом его вокруг продольной оси на угол, определяемый программой обработки. В изложенной последовательности производят остальные проходы, при этом упрочняется первая половина изделия. Затем изделие разворачивают на 180° вокруг вертикальной оси и в вышеизложенной последовательности производят упрочняющую прокатку второй половины изделия, при этом усилие Pz проталкивания прикладывают к головке, в сторону которой ведут обработку. По окончании операции упрочняющей прокатки производят низкотемпературное старение. 4 ил.

Способ упрочнения изделий переменного по их длине сечения, включающий многопроходную холодную прокатку участков изделия калиброванными валками с приложением осевого усилия проталкивания к одному из торцов изделия в процессе каждого прохода с поворотом изделия вокруг продольной оси после каждого прохода и последующее низкотемпературное старение, отличающийся тем, что прокатку осуществляют, начиная от середины изделия в направлении одного из его торцов, при этом вначале прокатывают одну половину изделия, а после его поворота на 180° вокруг вертикальной оси упрочняют его вторую половину, причем в процессе каждого прохода осевое усилие проталкивания прикладывают к тому торцу изделия, в сторону которого ведут прокатку.

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| Способ изготовления торсионных валов | 1983 |

|

SU1171541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРСИОННЫХ ВАЛОВ | 1990 |

|

RU2026885C1 |

Авторы

Даты

2005-11-10—Публикация

2004-09-21—Подача