-Г,

-JTL

:А

NW

сл

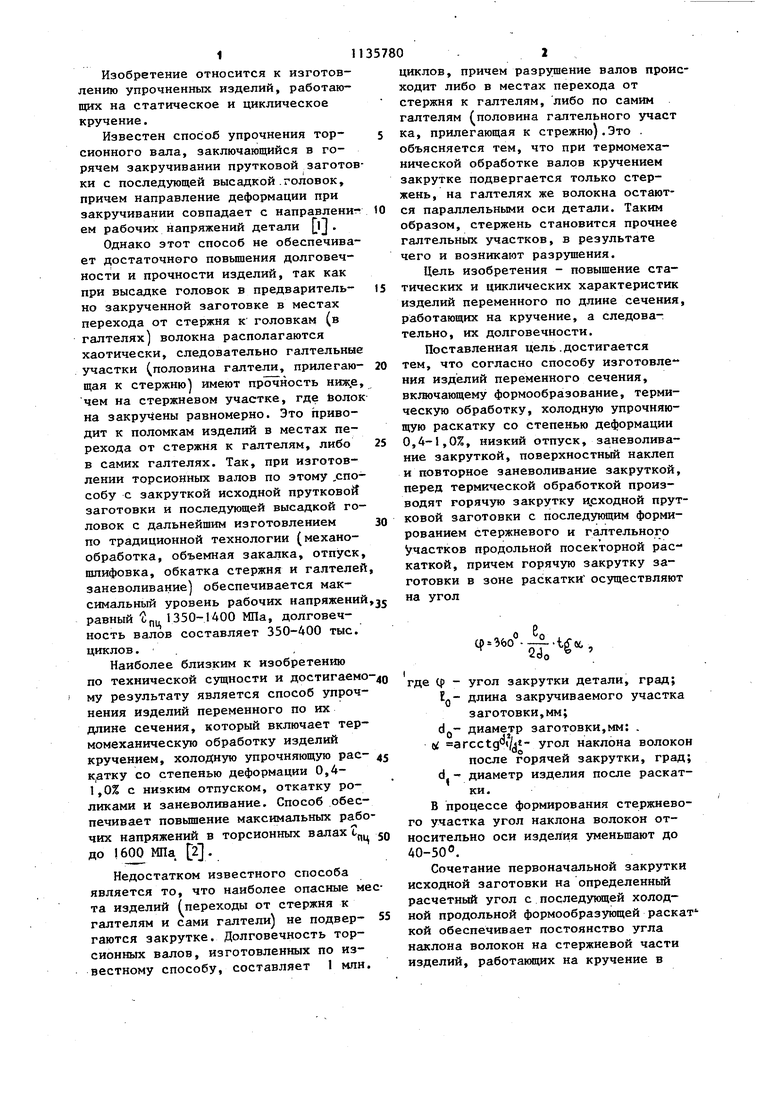

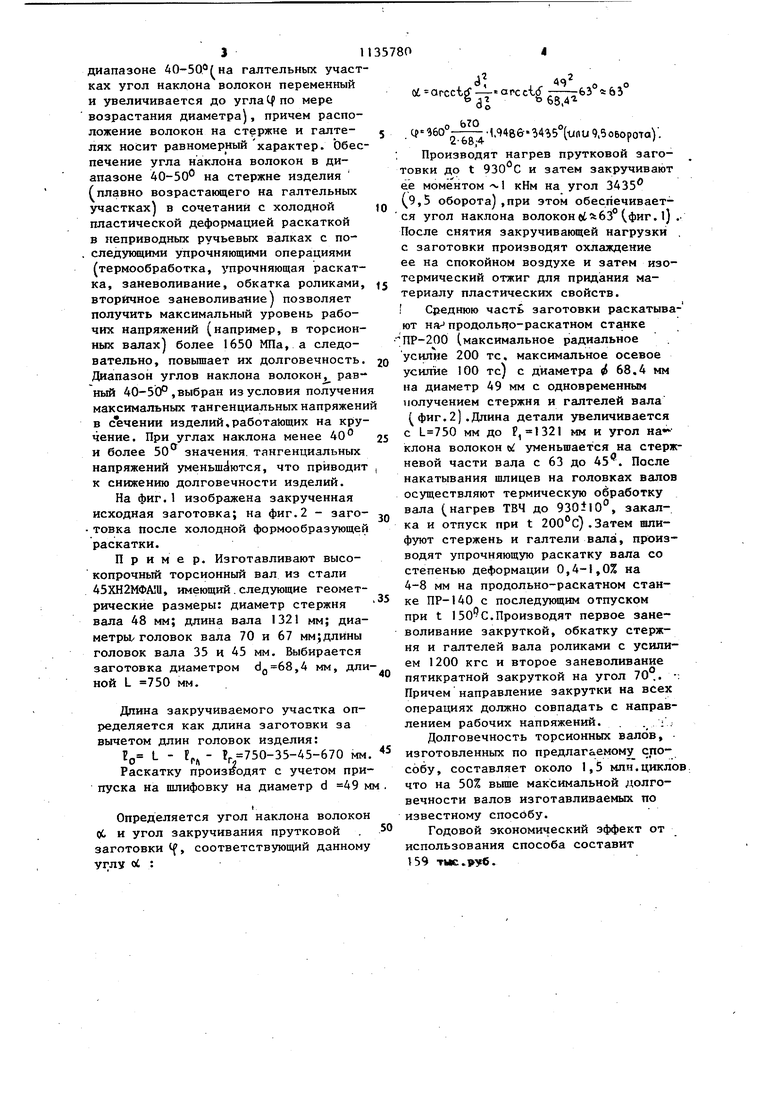

X) 1 Изобретение относится к изготовлению упрочненных изделий, работающих на статическое и циклическое кручение. Известен способ упрочнения торсионного вала, заключающийся в горячем закручивании прутковой загото ки с последующей высадкой .головок, причем направление деформации при закручивании совпадает с направлени ем рабочих напряжений детали .П Однако этот способ не обеспечива ет достаточного повьшения долговечности и прочности изделий, так как при высадке головок в предварительно закрученной заготовке в местах перехода от стержня к головкам (в галтелях) волокна располагаются хаотически, следовательно галтельны участки (половина ггштели, прилегаю щая к стержню имеют прочность ниж,е чем на стержневом участке, где боло на закручены равномерно. Это приводит к поломкам изделий в местах перехода от стержня к галтелям, либо в самих галтелях. Так, при изготовлении торсионных валов по этому .спо собу с закруткой исходной прутковой заготовки и последующей высадкой го ловок с дальнейшим изготовлением по традиционной технологии (механообработка, объемная закалка, отпуск шлифовка, обкатка стержня и галтеле заневоливание) обеспечивается максимальный уровень рабочих напряжени равный 1 пц1350-1400 МПа, долговечность валов составляет 350-400 тыс. циклов. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ упроч нения изделий переменного по их длине сечения, который включает тер момеханическую обработку изделий кручением, холодную упрочняющую рас катку со степенью деформации 0,41,0% с низким отпуском, откатку роликами и заневоливание. Способ обес печивает повьш1ение макс1тальных раб чих напряжений в торсионных валахе до 1600 МПа, 2 . Недостатком известного способа является то, что наиболее опасные м та изделий (переходы от стержня к галтелям и сами галтели) не подвергаются закрутке. Долговечность торсионных валов, изготовленных по известному способу, составляет 1 млн 0 циклов, причем разрушение валов происходит либо в местах перехода от стержня к галтелям, либо по самим галтелям (половина гантельного участ ка, прилегающая к стрежню).Это . объясняется тем, что при термомеханической обработке валов кручением закрутке подвергается только стержень, на галтелях же волокна остаются параллельными оси детали. Таким образом, стержень становится прочнее галтельных участков, в результате чего и возникают разрушения. Цель изобретения - повышение статических и циклических характеристик изделий переменного по длине сечения, работающих на кручение, а следовательно, их долговечности. Поставленная цель.достигается тем, что согласно способу изготовления изделий переменного сечения, вк;вочающему формообразование, термическую обработку, холодную упрочняющую раскатку со степенью деформации 0,4-1,0%, низкий отпуск, заневоливание закруткой, поверхностный наклеп и повторное заневоливание закруткой, перед термической обработкой производят горячую закрутку и.сходной прутковой заготовки с последующим формированием стержневого и галтельного Участков продольной посекторной раскаткой, причем горячую закрутку заготовки в зоне раскатки осуществляют на угол f -jf-tC, где (р - угол закрутки детали, град; Q- длина закручиваемого участка заготовки,мм; d(j- диаметр заготовки,мм: . 0 arcctg «/j«- угол наклона волокон после горячей закрутки, град; d - диаметр изделия после раскатки. В процессе формирования стержневого участка угол наклона волокон относительно оси изделия уменьшают до 40-50. Сочетание первоначальной закрутки исходной заготовки на определенный расчетный угол с последующей холодной продольной формообразующей раскат кой обеспечивает постоянство угла наклона волокон на стержневой части изделий, работающих на кручение в 3 диапазоне 40-50 fна галтельных участ ках угол наклона волокон переменный и увеличивается до угла Ч по мере возрастания диаметра), причем расположение волокон на стержне и галтелях носит равномерный характер. Обес печение угла наклона волокон в диапазоне 40-50 на стержне изделия fплавно возрастающего на галтельных участках в сочетании с холодной пластической деформацией раскаткой в неприводных ручьевых валках с по. следующими упрочняющими операциями (термообработка, упрочняющая раскатка, заневоливание, обкатка роликами, вторичное заневоливание) позволяет получить максимальный уровень рабочих напряжений (например, в торсионных валах) более 1650 МПа, а следовательно, повьшает их долговечность Диапазон углов наклона волокон, равный 40-50° ,выбран из условия получени максимальных тангенциальных напряжен в сечении изделий,работающих на кру чение. При углах наклона менее 40 и более 50 значения, тангенциальных напряжений уменьшаются, что приводит к снижению долговечности изделий. На фиг.I изображена закрученная исходная заготовка; на фиг.2 - заготовка после холодной формообразующей раскатки. Пример. Изготавливают высокопрочный торсионный вал из стали 45ХН2МФА5и, имеющий. следующие геометрические размеры: диаметр стержня вала 48 мм; длина вала 1321 мм; диаметры/головок вала 70 и 67 мм;длИны головок вала 35 и 45 мм. Выбирается заготовка диаметром ,4 мм, дли ной L 750 мм. Дпина закручиваемого участка определяется как длина заготовки за вычетом длин головок изделия: J г , .«. I., - г 750-35-45-670 мм 2 Раскатку производят с учетом при пуска на шлифовку на диаметр d 49 t. Определяется угол наклона волокон оС и угол закручивания прутковой . заготовки tf, соответствующий данному углу оС : 0 Ot arcctg -arcci . .948e-M 5°(tirtUповорота). Производят нагрев прутковой заготовки до t и затем закручивают ее моментом 1 кНм на угол 3435 9,5 оборота),при этом обеспечивается угол наклона волоконcift63° (фиг. l) .. После снятия закручивающей нагрузки с заготовки производят охлаждение ее на спокойном воздухе и затем изотермический отжиг для придания материалу пластических свойств. I Среднюю часть заготовки раскатывают на продольно-раскатном станке ПР-200 (максимальное радиальное усилие 200 тс. максимальное осевое усилие 00 тс) с диаметра 68.4 мм на диаметр 49 мм с одновременным получением стержня и галтелей вала ( фиг.2.Длина детали увеличивается с мм до Р, 1321 мм и угол на клона волокон уменьшается на стержневой части вала с 63 до 45 . После накатывания шлицев на головках валов осуществляют термическую обработку вала (нагрев ТВЧ до 930ilO , закалка и отпуск при t 200°С).Затем шлифуют стержень и галтели вала, производят упрочняющую раскатку вала со степенью деформации 0,4-1,0% на 4-8 мм на продольно-раскатном станке ПР-140 с последующим отпуском при t 150-С.Производят первое зане- воливание закруткой, обкатку стержня и галтелей вала роликами с усилием 1200 кгс и второе заневоливание пятикратной закруткой на угол 70,. : Причем направление закрутки на всех операциях должно совпадать с направлением рабочих напряжений. . . ;; Долговечность торсионных валов, изготовленных по предлагаемому cito- собу, составляет около 1,5 млн.циклов что на 50% Bbmie максимальной долговечности валов изготавливаемых по известному способу. Годовой экономический эффект от использования способа составит 159 тмс.руб.

Ф«/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения торсионных валов | 1986 |

|

SU1420038A1 |

| Способ обработки торсионных шлицевых валов | 1988 |

|

SU1574439A1 |

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| Способ обработки торсионных шлицевых валов | 1990 |

|

SU1722796A1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

| Способ изготовления стержневых деталей с утолщениями на концах | 1984 |

|

SU1380840A1 |

| Способ упрочнения трубчатых валов | 1987 |

|

SU1447645A1 |

| Способ изготовления изделий переменного по их длине сечения | 1975 |

|

SU553033A1 |

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ, включающий формообразование, термическую обработку, холодную упрочняющую раскатку со степенью 0,4-1,0%, низкий отпуск, заневоливание закруткой, поверхностный наклеп и повторное заиеволивание закруткой, отличающийся тем, что, с целью повьшения долговечности изделий перед термической обработкой производят горячую закрутку исходной прутковой заготовки с последующим формированием стерзйневого и галтельных участков продольной посекторной раскаткой, причем горячую закрутку исходной заготовки в зоне раскатки осуществляют на угол д Ср 360- gtcitt/Zd, где СР - угол закрутки детали, град; (, - длина закручиваемого участка заготовки, мм; oi arcct§ ,- угол наклона § волокон после горячей: 3 акрутки,гр ад; d.- йиаметр после раскатки,мм; диаметр заготовки,мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-07-06—Подача