Изобретение относится к нефтегазодобывающей промышленности, а именно к процессу выделения метанола из водно-метанольных смесей (далее - ВМС) для повторного использования в технологическом процессе добычи природного газа.

Метанол используется для подачи в газодобывающую скважину, газосборную сеть и технологические коммуникации, что обеспечивает защиту от гидратообразования и бесперебойную подачу пластовой смеси до места промысловой подготовки и осушки триэтиленгликолем (ТЭГ). При регенерации ТЭГа метанол выделяется в виде водно-спиртовой паровой смеси, которая после конденсации содержит 6-15% масс. метанола, что не пригодно для повторного использования (рецикла).

Известен способ регенерации метанола в процессе предотвращения гидратообразования природного газа (Патент SU 1330123, МПК С07С 31/04, 29/82).

Изобретение касается алифатических спиртов, в частности регенерации метанола (МТ), который может быть использован в процессе предотвращения гидратообразования природного газа при его промысловой подготовке для транспортировки. Повышение степени извлечения МТ, снижение энергозатрат и упрощение процесса достигается следующим образом: регенерацию МТ ведут ректификацией его водного раствора при температуре верха колонны 48-52°С в присутствии стабильного углеводородного конденсата (СУК), пределы выкипания которого 75-250°С, СУК подают в ректификационную колонну в объемном соотношении с МТ-(2-3):1. Затем полученную смесь охлаждают и конденсируют МТ. Способ позволяет повысить степень извлечения МТ на 14-17%, снизить энергозатраты за счет уменьшения температуры процесса и упростить процесс в результате исключения повторной ректификации водного раствора МТ.

Установка для регенерации метанола состоит из ректификационной колонны, линии подачи водометанольного раствора и линии подачи углеводородной фазы в ректификационную колонну, линии подачи полученной смеси в водяной холодильник, емкости, в которой происходит разделение метанольной и углеводородной фаз, линии выхода метанола из установки.

Недостатком данной установки является то, что она не обеспечивает непрерывного концентрирования метанола, а способ требует применения высококипящего экстрагента и высоких энергозатрат на фазовый переход, характерный для ректификации.

Наиболее близким к предложенному является способ и устройство выделения спирта, в том числе метанола, из водоспиртовых смесей (US №2012190091, MEMBRANE TECH. & RES. INC. (US), 26.07.2012). Выделение могут осуществлять в парофазных условиях с помощью мембраны, имеющей полимерный селективный слой на основе диоксола или подобного вещества и гидрофильный селективный слой. При парофазном разделении используют водоселективную мембрану и выводят спирт как продукт-ретентат, который далее конденсируют. Парофазное выделение может быть скомбинировано с предварительной сдувкой газом-носителем.

Для осуществления способа применяют устройство, состоящее из последовательно соединенных друг с другом посредством трубопроводов отдувочной колонны, газодувки, парофазного мембранного разделительного модуля, оснащенного водоселективной мембраной, имеющей полимерный селективный слой на основе диоксола или подобного вещества и гидрофильный селективный слой. За мембранным модулем может быть установлен конденсатор.

Недостатком данного устройства является то, что концентрирование не является непрерывным, не обеспечивается повышение степени извлечения метанола при заданном содержании метанола в концентрате в одну стадию.

Недостатком способа по прототипу является то, что в случае смесей вода/метанол он не позволяет получить из сильно разбавленных смесей концентрат с заданным содержанием спирта в одну стадию с высокой степенью извлечения, поскольку способ обладает недостаточной гибкостью и применяет мембраны с недостаточной производительностью (требует диапазона температур 70-130°С) и селективностью по парам метанола и воды.

В случае метанола известный способ малоэффективен.

Задачей предлагаемого изобретения является создание непрерывного процесса выделения метанола повышенной концентрации из водно-метанольных смесей в одну стадию до уровня не менее 70 масс. % для повторного его использования в производственном процессе.

Техническим результатом является получение концентрата метанола с содержанием не менее 70% масс. из разбавленных водометанольных смесей с содержанием воды до 90% масс. при степенях извлечения не менее 50% в одну стадию.

Технический результат достигается тем, что в способе выделения метанола из водно-метанольных технологических смесей, включающем парофазный мембранный метод, при котором сочетают сдувку водометанольной смеси газом-носителем с последующим разделением образующихся паров при помощи мембранного модуля с мембранами с доминирующей проницаемостью по воде, водоселективные, и получают продукт-ретентат, и с доминирующей проницаемостью по метанолу, метанолселективные, получают пермеат, согласно изобретению температуру в мембранном модуле поддерживают в интервале 50-60°С, концентрат отводят из жидкой фазы как продукт, а газ-носитель после конденсатора направляют в мембранный модуль и далее в рецикл на газодувку.

Технический результат достигается в устройстве для непрерывного выделения метанола из водно-метанольных технологических смесей для повторного использования, состоящем из последовательно соединенных друг с другом посредством трубопроводов отдувочной колонны, газодувки, парофазного мембранного разделительного модуля, оснащенного водоселективной или метанолселективной мембраной, и конденсатора, согласно изобретению мембранный модуль снабжен водоселективными мембранами с удельной паропроницемостью не менее 0,28 кг/(м2⋅ч) и селективностью паропроницаемости вода/метанол в паровой фазе в интервале от 3 до 50, и метанолселективными мембранами с удельной паропроницемостью не менее 0,65 кг/(м2⋅ч) и селективностью паропроницаемости метанол/вода в паровой фазе не менее 1.3, при этом конденсатор связан дополнительным трубопроводом с подмембранным пространством мембранного модуля и далее с газодувкой.

На фиг. 1 и фиг. 2 показаны схемы устройства для концентрирования метанола с применением водоселективных и метанолселективных мембран соответственно.

Устройство состоит из последовательно соединенных посредством трубопроводов отдувочной колонны 1, газодувки 2, парофазного мембранного модуля 3, конденсатора 4, теплообменника 5, емкости с концентратом метанола (продукта) 6, емкости с обедненной ВМС 7, емкости с исходной ВМС 8, жидкостного насоса 9, теплообменника 10 и нагревателя 11. Мембранный модуль 3 снабжен: водоселективными мембранами с доминирующей проницаемостью по воде, продуктом в этом случае является ретентат (поток, не проникший через мембрану); метанолселективными мембранами с доминирующей проницаемостью по метанолу, продуктом является пермеат (поток, проникший через мембрану). В качестве водоселективной мембраны используют мембраны с удельной паропроницемостью не менее 0,28 кг/(м2⋅ч) и селективностью паропроницаемости вода/метанол в паровой фазе в интервале от 3 до 50, а в качестве метанолселективной мембраны используют мембраны с удельной паропроницемостью не менее 0,65 кг/(м2⋅ч) и селективностью паропроницаемости метанол/вода в паровой фазе не менее 1,3.

В случае применения метанолселективных мембран устройство снабжено вакуумным насосом 12 (фиг 2).

В случае применения водоселективных мембран (фиг. 1) конденсатор 4 связан дополнительным трубопроводом с подмембранным пространством мембранного модуля 3 и далее с отдувочной колонной 1 и газодувкой 2 (таким образом, отдувочная колонна 1 работает в режиме рецикла).

В случае применения метанолселективных мембран (фиг. 2) концентрат (продукт) из подмембранного пространства мембранного модуля 3 поступает в конденсатор 4 через вакуумный насос 12 и теплообменник 5 и далее в емкость 6. Продуктом является пермеат (поток, проникший через мембрану). А отводящий газовый поток после выхода из надмембранного пространства мембранного модуля 3 поступает в отдувочную колонну 1 и далее в газодувку 2 (таким образом, отдувочная колонна 1 работает в режиме рецикла).

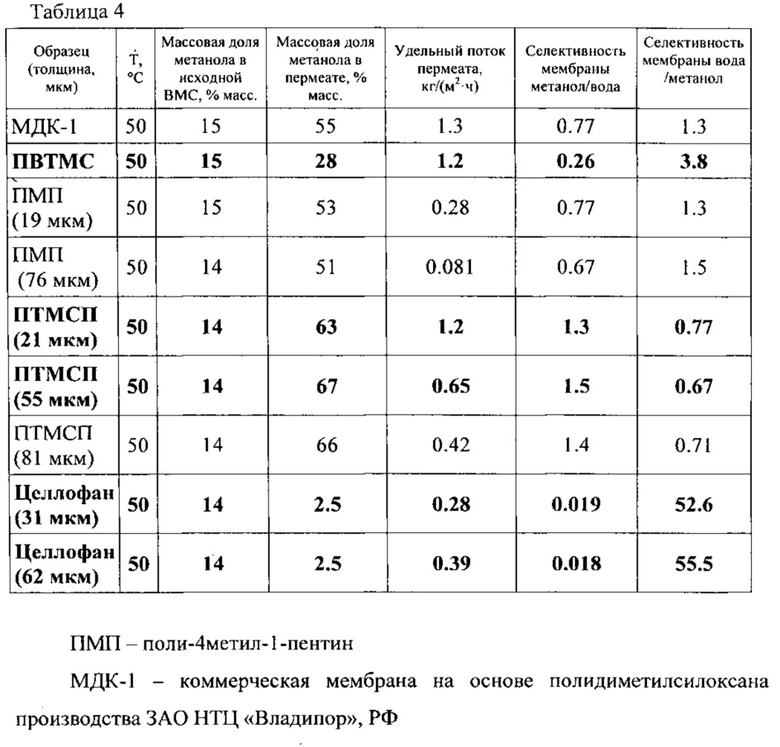

Способ реализуется в режиме постоянной сдувки газом-носителем отдувочной колонны 1, которая непрерывно пополняется водно-метанольной смесью из емкости 8, и обеспечивает концентрирование метанола парофазным мембранным модулем 3 с получением продукта в виде ретентата (для водоселективных мембран) или пермеата (для метанолселективных мембран). В качестве водоселективных мембран могут быть использовать мембраны из гидрофильного целлофана, из гидрофобного поливинилтриметилсилана (ПВТМС), а в качестве метанолселективной мембраны могут быть использованы мембраны из гидрофобного политриметилсилилприпина (ПТМСП) и другие мембраны. Необходимые показатели (удельная паропроницаемость и селективность пароразделения) мембран приведены в Таблице 4 (выделено жирным). Для сравнения приведены данные по мембранам, которые не обеспечивают необходимых показателей.

Способ испытан на концентрировании метанола с исходной концентрацией 7%, получен концентрат, содержащий 75% метанола при степени извлечения метанола 70% в одну стадию.

Примеры реализации способа извлечения метанола из ВМС с применением водоселективной мембраны из целлофана (получение ретентата в качестве целевого продукта - концентрата с содержанием метанола 70 масс. %) и отдувкой пермеата для обеспечения градиента концентрации паров метанола:

Пример 1

Водно-метанольный раствор с содержанием метанола 15% масс. подают в отдувочную колонну 1, температура в которой составляет 50°С, и сдувают потоком газа-носителя (азот, метан). Парогазовую смесь (пары воды и метанола, газ-носитель) через газодувку 2 подают в мембранный модуль 3 с водоселективными мембранами из целлофана. Ретентат из надмембранного пространства через теплообменник 5 поступает в конденсатор 4. Температура в конденсаторе 4-0°С. В то же время пермеат из подмембранного пространства сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность способа по ретентату (целевому продукту) составляет 1,2 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 77%. Получают концентрат с содержанием метанола 70%.

Пример 2

Осуществляют способ аналогично примеру 1. Температура в конденсаторе 4 - (-10)°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 1.8 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 88%. Получают концентрат с содержанием метанола 70%.

Пример 3

Осуществляют способ аналогично примеру 1, но сырье подают в отдувочную колонну 1, температура в которой составляет 60°С, и сдувают потоком газа-носителя (азот, метан). Парогазовую смесь (пары воды и метанола, газ-носитель) через газодувку 2 подают в мембранный модуль 3 с водоселективными мембранами из целлофана. Ретентат через теплообменник 5 поступает в конденсатор 4. Температура в конденсаторе 4-0°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 2,1 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 87%. Получают концентрат с содержанием метанола 70%.

Пример 4

Осуществляют способ аналогично примеру 1, но сырье с содержанием метанола 20% масс. подают в отдувочную колонну 1, температура в которой составляет 60°С, и сдувают потоком газа-носителя (азот, метан). Парогазовую смесь (пары воды и метанола, газ-носитель) через газодувку 2 подают в мембранный модуль 3 с водоселективными мембранами из целлофана. Ретентат через теплообменник 5 поступает в конденсатор 4. Температура в конденсаторе 4 - (-10)°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 2.7 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 93%. Получают концентрат с содержанием метанола 70%.

Пример 5

Водно-метанольный раствор с содержанием метанола 20% масс. подают в отдувочную колонну 1, температура в которой составляет 50°С и сдувают потоком газа-носителя (азот, метан). Парогазовую смесь (пары воды и метанола, газ-носитель) через газодувку 2 подают в мембранный модуль 3 с водоселективными мембранами из целлофана. Ретентат через теплообменник 5 поступает в конденсатор 4. Температура в конденсаторе - 0°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 5.4 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 83%. Получают концентрат с содержанием метанола 70%.

Пример 6

Осуществляют способ аналогично примеру 5, но температура в конденсаторе - (-10)°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 9.7 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 91%. Получают концентрат с содержанием метанола 70%.

Пример 7

Осуществляют способ аналогично примеру 6, температура в конденсаторе - 0°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 12.9 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 95%. Получают концентрат с содержанием метанола 70%.

Пример 8

Осуществляют способ аналогично примеру 6, температура в конденсаторе - (-10)°С. Пермеат сдувают газом-носителем после стадии конденсации и направляют в рецикл. Производительность составляет 9.6 кг/м2/ч, степень извлечения метанола из парогазовой фазы - 90%. Получают концентрат с содержанием метанола 70%.

Суммарные результаты в Таблице 1

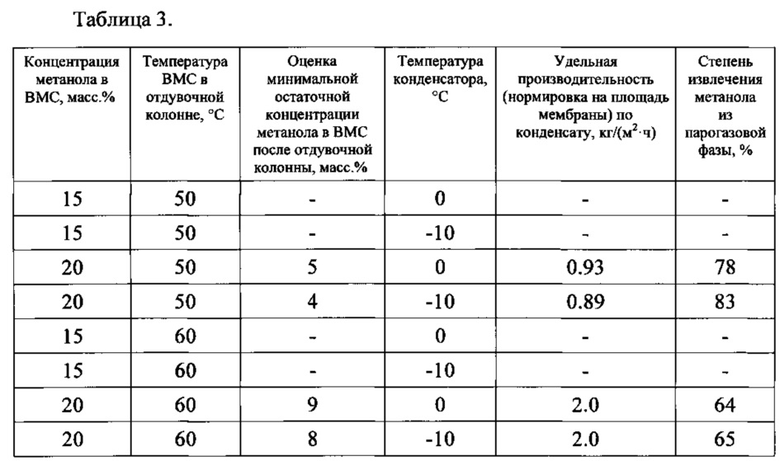

В таблице 2 приведены суммарные результаты извлечения метанола из ВМС с применением водоселективной мембраны из ПВТМС и отдувкой пермеата (получение концентрата с содержанием метанола 70 масс. %), а в таблице 3 - с применением метанолселективной мембраны из ПТМСП.

Таким образом, предлагаемые способ и устройство для непрерывного выделения метанола из водно-метанольных технологических смесей для повторного использования обеспечивают степень концентрирования метанола до 70 масс. % в условиях работы в интервале 50-60°С с использованием рецикла, при этом устройство должно быть снабжено (1) водоселективными мембранами с удельной паропроницемостью не менее 0,28 кг/(м2⋅ч) и селективностью паропроницаемости вода/метанол в паровой фазе в интервале от 3 до 50 или (2) метанолселективными мембранами с удельной паропроницемостью не менее 0,65 кг/(м2⋅ч) и селективностью паропроницаемости метанол/вода в паровой фазе не менее 1.3, при этом конденсатор связан дополнительным трубопроводом с мембранным модулем и далее с газодувкой.

Таблица 4 - Транспортные и разделительные характеристики образцов исследованных мембран для разделения ВМС, причем две последние колонки представляют селективность мембраны метанол/вода и обратные величины - вода/метанол для более четкого пояснения метанолселективных или водоселективных мембран. Жирным выделены характеристики мембран, входящих в сферу притязаний изобретения.

Для сравнения приведены мембраны МДК-1, ПМП и ПТМСП (81 мкм), которые не обеспечивают патентуемых показателей по концентрированию метанола по селективности метанол/вода (для метанолселективных мембран) не менее 1.3, паропроницаемости не менее 0,65 кг/(м2⋅ч) или вода/метанол (для водоселективных мембран) в интервале от 3.8 до 55.6 и паропроницаемости не менее 0,28 кг/(м2⋅ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ИЗОМЕРИЗАЦИИ НОРМАЛЬНОГО БУТАНА ДО ПОЛУЧЕНИЯ ИЗОБУТАНА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2368594C2 |

| Способ очистки водно-метанольных растворов от солей | 2023 |

|

RU2806144C1 |

| МЕМБРАННЫЙ СПОСОБ РЕКУПЕРАЦИИ КСЕНОНА ИЗ ОТРАБОТАННЫХ ГАЗОВЫХ СМЕСЕЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835863C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА, С ИСПОЛЬЗОВАНИЕМ МЕМБРАННОЙ ТЕХНОЛОГИИ | 2017 |

|

RU2670171C1 |

| СПОСОБ И СИСТЕМА ДЛЯ РАЗДЕЛЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 2018 |

|

RU2742649C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| СПОСОБ ОЧИСТКИ ВОДНОГО ПОТОКА, ПОСТУПАЮЩЕГО ИЗ РЕАКЦИИ ФИШЕРА-ТРОПША | 2009 |

|

RU2502681C2 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C | 2015 |

|

RU2585285C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО ВОДОРОДА ПАРОВЫМ РИФОРМИНГОМ ЭТАНОЛА | 2019 |

|

RU2717819C1 |

Изобретение относится к газодобывающей отрасли, а именно к выделению метанола из водно-метанольных технологических смесей (рефлюкса) для повторного использования, и может быть использовано в области добычи природного газа. Способ выделения метанола из водно-метанольных технологических смесей для повторного использования включает комбинирование сдувки водометанольной смеси газом-носителем и концентрирование в паровой фазе с использованием водоселективных мембран с доминирующей паропроницаемостью по воде или метанолселективных мембран с доминирующей паропроницаемостью по метанолу, вывод ретентата или пермеата и его конденсирование для получения метанольного концентрата, температуру в мембранном модуле поддерживают в интервале 50-60°С, концентрат отводят из жидкой фазы как продукт, а газ-носитель после конденсатора направляют в мембранный модуль и далее в рецикл на газодувку. Устройство для непрерывного выделения метанола из водно-метанольных технологических смесей для повторного использования состоит из последовательно соединенных друг с другом посредством трубопроводов отдувочной колонны, газодувки, парофазного мембранного разделительного модуля, оснащенного водоселективной или метанолселективной мембраной, и конденсатора. Мембранный модуль снабжен водоселективными мембранами с удельной паропроницемостью не менее 0,28 кг/(м2⋅ч) и селективностью паропроницаемости вода/метанол в паровой фазе в интервале от 3.8 до 55.5 или метанолселективными мембранами с удельной паропроницемостью не менее 0,65 кг/(м2⋅ч) и селективностью паропроницаемости метанол/вода в паровой фазе не менее 1.3. Конденсатор связан дополнительным трубопроводом с мембранным модулем и далее с газодувкой. 2 н.п. ф-лы, 2 ил., 4 табл.

1. Способ выделения метанола из водно-метанольных технологических смесей для повторного использования, включающий комбинирование сдувки водометанольной смеси газом-носителем и концентрирование в паровой фазе с использованием водоселективных мембран с доминирующей паропроницаемостью по воде или метанолселективных мембран с доминирующей паропроницаемостью по метанолу, вывод ретентата или пермеата и его конденсирование для получения метанольного концентрата, отличающийся тем, что температуру в мембранном модуле поддерживают в интервале 50-60°С, концентрат отводят из жидкой фазы как продукт, а газ-носитель после конденсатора направляют в мембранный модуль и далее в рецикл на газодувку.

2. Устройство для непрерывного выделения метанола из водно-метанольных технологических смесей для повторного использования, состоящее из последовательно соединенных друг с другом посредством трубопроводов отдувочной колонны, газодувки, парофазного мембранного разделительного модуля, оснащенного водоселективной или метанолселективной мембраной, и конденсатора, отличающееся тем, что мембранный модуль снабжен водоселективными мембранами с удельной паропроницемостью не менее 0,28 кг/(м2⋅ч) и селективностью паропроницаемости вода/метанол в паровой фазе в интервале от 3.8 до 55.5 или метанолселективными мембранами с удельной паропроницемостью не менее 0,65 кг/(м2⋅ч) и селективностью паропроницаемости метанол/вода в паровой фазе не менее 1.3, при этом конденсатор связан дополнительным трубопроводом с мембранным модулем и далее с газодувкой.

| US 2012190091, 26.07.2012 | |||

| МЕМБРАНА ДЛЯ РАЗДЕЛЕНИЯ СПИРТОВЫХ СМЕСЕЙ МЕТОДОМ ПЕРВАПОРАЦИИ | 2011 |

|

RU2471539C2 |

| ПЕРВАПОРАЦИОННАЯ МЕМБРАНА ДЛЯ РАЗДЕЛЕНИЯ СМЕСИ ПРОСТЕЙШИХ МОНО- И ДВУХАТОМНЫХ СПИРТОВ | 2013 |

|

RU2543203C2 |

| US 8293112 B2, 23.10.2012. | |||

Авторы

Даты

2018-02-02—Публикация

2016-09-22—Подача