Область техники, к которой относится изобретение

Данное изобретение относится к улучшенным способам изомеризации нормального бутана до получения изобутана при использовании колонны для отгонки изобутана в комбинации с мембраной, которая селективно проницаема для нормального бутана в сопоставлении с изобутаном, и к улучшенным способам, использующим мембрану для извлечения, по меньшей мере, части изобутана, содержащегося в исходном сырье для изомеризации, содержащем нормальный бутан. Способы изомеризации нормального бутана до получения изобутана широко используют на практике. В способе изомеризации реакция протекает в направлении термодинамического равновесия. Таким образом, изомерат все еще будет характеризоваться существенной концентрацией нормального бутана, обычно соответствующей диапазону молярных соотношений между изобутаном и нормальным бутаном от 1,2:1 до 2:1. Искомый изобутановый продукт, обычно характеризующийся степенью чистоты, равной, по меньшей мере, 80, зачастую, по меньшей мере, 90 или более, например, находящейся в диапазоне от 95 до 99 мол.% изобутана, получают в результате перегонки (колонна для отгонки изобутана), обеспечивающей получение относительно чистого изобутанового продукта в виде дистиллята и фракции, содержащей нормальный бутан, которую отправляют на рецикл в реактор изомеризации.

Поскольку температуры кипения нормального бутана и изобутана относительно близки, и желателен относительно чистый изобутановый продукт, колонну для отгонки изобутана обычно эксплуатируют при высоком флегмовом числе. Таким образом, потребляемая мощность на нагревание в колонне для отгонки изобутана представляет собой существенный компонент эксплуатационных расходов в способе изомеризации бутана, и потребляемая мощность на нагревание становится еще более значительной тогда, когда потребуются потоки изобутанового продукта, характеризующиеся повышенной степенью чистоты. В соответствии с этим проводится поиск улучшенных способов изомеризации нормального бутана, которые характеризуются улучшенными затратами основного капитала и эксплуатационными расходами.

Уровень техники

Выделение линейных парафинов из разветвленных парафинов, например, разделение нормального бутана и изобутана было предложено, но пока мембраны все еще должны найти себе сферу практического, коммерческого применения. В документе US 5069794 описывают микропористые мембраны, содержащие материал кристаллических молекулярных сит. В столбце 8, в строках 11 и далее описываются потенциальные сферы применения мембран, включающие разделение линейных и разветвленных парафинов. Смотрите также документ US 6090289, описывающий слоистый композит, содержащий молекулярные сита, который можно было бы использовать в качестве мембраны. В число потенциальных разделений, в которых можно использовать мембрану, и которые описываются, начиная от столбца 13, строки 6 патента, включается выделение нормальных парафинов из разветвленных парафинов. В документах US 6156950 и US 6338791 обсуждаются методики разделения за счет различия в проницаемости, которые могут найти себе применение для выделения нормальных парафинов из разветвленных парафинов, и описываются определенные схемы разделения в связи с изомеризацией. В документе US 2003/0196931 A1 описывается двухстадийный способ изомеризации для улучшения качества углеводородных исходных подаваемых материалов, содержащих от 4 до 12 атомов углерода. В качестве подходящей для использования методики выделения линейных молекул предложено использование цеолитных мембран. Смотрите, например, абзацы 0008 и 0032. В документе US 6818333 описываются тонкие цеолитные мембраны, которые, как утверждается, характеризуются проницаемостью по н-бутану, равной, по меньшей мере, 6·10-7 моль/м2·сек·вПа, и селективностью в отношении превращения н-бутана в изобутан, равной, по меньшей мере, 250.

Вследствие объемов исходных подаваемых материалов, содержащих нормальный бутан, которые подвергают переработке в установках изомеризации бутана промышленного масштаба, для достижения искомого выделения линейных парафинов необходимо было бы иметь большие площади поверхностей мембран. Например, мембраны ZSM-5/силикалит (MFI) (просеивающая мембрана), доступные в компании NGK Insulators, Ltd., Япония, которые демонстрируют селективность в отношении проницаемости по линейным парафинам в сопоставлении с разветвленными парафинами, в рабочих условиях характеризуются проницаемостью в диапазоне от 0,1 до 1,0 миллиграмм-моль в секунду на квадратный метр при разности давлений в диапазоне от 15 до 500 кПа. Таким образом, затраты на коммерческое внедрение такой системы мембранного разделения, использующей данные мембраны или мембраны, относящиеся к типу, описанному в документе US 6818333, делают ее неконкурентоспособной в сопоставлении с системой адсорбционного разделения или с разделением по способу перегонки, таким как с использованием колонны для отгонки изобутана.

Авторы Bourney, et al. в документе WO 2005/049766 недавно описали способ получения высокооктанового бензина при использовании мембраны для удаления, помимо прочего, н-пентана из подвергнутого изомеризации потока, полученного из дистиллята колонны для отгонки изогексана. Беговой погон из колонны для отгонки изогексана выступает в роли отдувочной текучей среды на стороне пермеата мембраны. Смесь пермеата и отдувочной текучей среды отправляют на рецикл в реактор изомеризации. Результаты компьютерного моделирования, базирующегося на использовании мембраны в виде MFI на оксиде алюминия, приведенные в примере 1 публикации, свидетельствуют о том, что для удаления 95 мас.% н-пентана из дистиллята перегонной колонны для отгонки изогексана требуются 5000 квадратных метров площади поверхности мембраны. При расходе исходного материала, подаваемого в мембранный разделитель (75000 кг/час, при наличии в нем 20,6 массовых процентов н-пентана), величина потока н-пентана, используемого при моделировании, по-видимому, имеет порядок 0,01 грамм-моль/м2·сек при 300°С.

Для целей следующего далее обсуждения изобретения определяются следующие далее свойства мембран.

Микропористый

Термины «микропористый» и «микропористость» относятся к порам, характеризующимся эффективными диаметрами в диапазоне от 0,3 до 2 нанометров.

Мезопористый

Термины «мезопористый» и «мезопористость» относятся к порам, характеризующимся эффективными диаметрами в диапазоне от 2 до 50 нанометров.

Макропористый

Термины «макропористый» и «макропористость» относятся к порам, характеризующимся эффективными диаметрами, большими, чем 50 нанометров.

Наночастица

Наночастицами являются частицы, характеризующиеся основным размером, доходящим вплоть до 100 нанометров.

Молекулярные сита

Молекулярными ситами являются материалы, характеризующиеся наличием микропористости, и они могут быть аморфными, частично аморфными или кристаллическими и могут быть цеолитными, полимерными, металлическими, керамическими или углеродными.

Просеивающая мембрана

Просеивающая мембрана представляет собой композитную мембрану, содержащую непрерывную или дискретную среду для селективного разделения, включающую барьерный слой из молекулярных сит. Барьерный слой представляет собой структуру, которая присутствует для селективного блокирования течения текучей среды в мембране. В непрерывной просеивающей мембране сами молекулярные сита образуют непрерывный слой, который стремятся сделать не имеющим дефектов. Непрерывный барьерный слой может содержать и другие материалы, такие как те, что присутствовали бы в случае мембран со смешанными матрицами. Дискретная просеивающая мембрана представляет собой дискретную сборную структуру барьерного слоя из молекулярных сит, в которой между частицами или областями молекулярных сит присутствуют свободные пространства или пустоты. Данные свободные пространства или пустоты могут содержать другой твердый материал или могут быть им заполнены. Частицы или области молекулярных сит представляют собой барьерный слой. Разделение, осуществляемое при использовании просеивающих мембран, может базироваться на стерических свойствах разделяемых компонентов. На проницаемость могут оказывать влияние также и другие факторы. Одним является наличие сорбционной способности или ее отсутствие у компонента и у материала молекулярных сит. Еще одним является взаимодействие между разделяемыми компонентами в микропористой структуре молекулярных сит. Например, в случае некоторых цеолитных молекулярных сит присутствие в поре молекулы, скажем, н-гексана, может воспрепятствовать проникновению в данную пору 2-метилпентана в большей степени, чем еще одной молекулы н-гексана. Таким образом, цеолиты, которые, по-видимому, не демонстрируют большой селективности в отношении разделения нормальных и разветвленных парафинов исключительно с точки зрения молекулярного размера, на практике могут обеспечить достижение повышенных селективностей в отношении разделения.

Индекс эффективности течения C4 пермеата

Проницаемость просеивающей мембраны, то есть скорость, с которой заданный компонент проходит через заданную толщину мембраны, зачастую варьируется в зависимости от условий, таких как температура и давление, абсолютные и дифференциальные. Таким образом, например, различные скорости проникновения можно определить тогда, когда абсолютное давление на стороне пермеата будет составлять 1000 кПа, и тогда, когда данное давление будет равно 5000 кПа, при сохранении всех других параметров, включающих разность давлений, постоянными. В соответствии с этим для описания просеивающих мембран в настоящем документе используют индекс эффективности течения C4 пермеата. Индекс эффективности течения С4 пермеата для заданной мембраны определяют при измерении скорости (грамм-моли в секунду), с которой, по существу, чистый нормальный бутан (предпочтительно, по меньшей мере, 95 мас.% нормального бутана) проникает через мембрану при приблизительно 150°С при давлении на стороне ретентата 1000 кПа абсолютного давления и давлении на стороне пермеата 100 кПа абсолютного давления. Индекс эффективности течения C4 пермеата отражает скорость проникновения на один квадратный метр площади поверхности на стороне ретентата, но его не приводят к единице толщины мембраны. Таким образом, индекс эффективности течения C4 пермеата для заданной мембраны будет выражаться в единицах грамм-молей нормального бутана, проникающих в секунду через квадратный метр площади поверхности мембраны на стороне ретентата.

Соотношение эффективностей течения C4 пермеатов

Соотношение эффективностей течения C4 пермеатов для заданной просеивающей мембраны представляет собой соотношение между индексом эффективности течения

С4 пермеата (н-бутана) и индексом эффективности течения изо-C4 пермеата, где индекс эффективности течения изо-C4 пермеата определяют тем же самым образом, что и индекс эффективности течения C4 пермеата, но при использовании, по существу, чистого изобутана (предпочтительно, по меньшей мере, 95 мас.% изобутана).

Краткое изложение изобретения

Данным изобретением вносятся усовершенствования в способы изомеризации нормального бутана для исходного сырья, содержащего нормальный бутан, где способы используют перегонку (колонна для отгонки изобутана) для извлечения из отходящего потока изомеризации очищенного изобутанового продукта. Способы данного изобретения предусматривают интеграцию мембранного разделения с колонной для отгонки изобутана для уменьшения потребляемой мощности в ребойлере колонны для отгонки изобутана и получения возможности устранения узких мест в колонне для отгонки изобутана или наличия у нее уменьшенных диаметра и количества ректификационных тарелок для заданных производительности по изобутановому продукту и его степени чистоты.

Во многих случаях перегонку используют для получения фракции, содержащей нормальный бутан, предназначенной для отправления на рецикл в реакторы изомеризации. В соответствии с данным изобретением колонну для отгонки изобутана эксплуатируют при флегмовом числе, достаточно низком для получения фракции, содержащей нормальный бутан, которая характеризуется значительной концентрацией изобутана, зачастую равной, по меньшей мере, 10, а иногда, по меньшей мере, 25 мас.% изобутана, и более низкокипящей фракции, характеризующейся уровнем содержания изобутана, равным, по меньшей мере, 80, предпочтительно, по меньшей мере, 90, а иногда находящимся в диапазоне от 95 до 99 мас.%.

Таким образом, потребляемая мощность на нагревание и, таким образом, эксплуатационные расходы для перегонки можно существенно уменьшить для заданных производительности по изобутановому продукту и его степени чистоты. Например, массовое соотношение между флегмой и исходным подаваемым материалом в некоторых случаях может быть уменьшено, по меньшей мере, на 20%. Обычно соотношения между количествами флегмы и исходного подаваемого материала для таких перегонных колонн соответствуют порядку соотношений в диапазоне от 2,5 до 4:1. При использовании способов данного изобретения соотношения между количествами флегмы и исходного подаваемого материала можно уменьшить до соотношения в диапазоне от 0,5:1 до 3:1, предпочтительно от 0,5:1 до 3:1, скажем, от 0,5 до 2:1, а более предпочтительно до соотношения в диапазоне от 0,75:1 до 1,3:1 для одинаковых производительности по изобутану и его степени чистоты.

В способах данного изобретения получаемую при перегонке фракцию, содержащую нормальный бутан, вводят в контакт со средой на стороне ретентата селективно проницаемой мембраны для получения пермеата, обогащенного нормальным бутаном, и ретентата, содержащего, по меньшей мере, 80 мас.% изобутана. Поскольку объем фракции, содержащей нормальный бутан, представляет собой только часть отходящего потока из реактора изомеризации, необходимая площадь поверхности мембраны будет меньшей, чем то, что потребуется в случае использования мембранного разделения для выделения изобутана из отходящего потока из реактора изомеризации. Кроме того, несмотря на присутствие изобутана в исходном материале, подаваемом на мембрану, его концентрация в потоке, который представляет собой долю отходящего потока из реактора изомеризации, незначительна. Таким образом, с проникновением определенного количества изобутана через мембрану можно смириться, поскольку абсолютное количество изобутана в потоке, отправляемом на рецикл в реактор изомеризации, будет оказывать незначительное влияние на достижение высокой степени однократного превращения нормального бутана в свежем исходном сырье. Следовательно, подходящие для использования мембраны включают не только те из них, которые характеризуются высокими селективностями в отношении выделения нормального бутана из изобутана, но также и те из них, которые демонстрируют высокий индекс эффективности течения C4 пермеата даже и при сопутствующем низком соотношении эффективностей течения C4 пермеатов.

В одном широком аспекте способов данного изобретения, относящихся к использованию перегонки для получения продукта, содержащего очищенный изобутан, они включают:

(a) изомеризацию исходного материала, подаваемого на изомеризацию и содержащего, по меньшей мере, 50 мас.% нормального бутана, в условиях проведения изомеризации, включающих присутствие катализатора изомеризации, до получения отходящего потока изомеризации, содержащего изобутан и содержащего нормальный бутан, но с концентрацией, меньшей, чем в исходном материале, подаваемом на изомеризацию;

(b) перегонку, по меньшей мере, части предпочтительно, по меньшей мере, 90% (масс.), а наиболее предпочтительно, по существу, всего количества, отходящего потока изомеризации до получения (i) более низкокипящей фракции, содержащей изобутан и более легкие парафины, где, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% более низкокипящей фракции представляют собой изобутан, и (ii) более высококипящей фракции, содержащей нормальный бутан, которая содержит нормальный бутан и, по меньшей мере, 10 мас.% изобутана;

(c) введение, по меньшей мере, части предпочтительно, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по существу, всего количества, фракции, содержащей нормальный бутан, со стадии (b) в контакт со средой на стороне ретентата селективно проницаемой мембраны в условиях, включающих площадь поверхности мембраны и разность давлений с обеих сторон мембраны, достаточные для получения фракции ретентата, содержащей, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, характеризующейся повышенной концентрацией нормального бутана, при этом упомянутая фракция пермеата предпочтительно содержит, по меньшей мере, 90 мас.% нормального бутана, содержавшегося во введенной в контакт с мембраной фракции, содержащей нормальный бутан; и

(d) отбор со стадии (c) фракции ретентата предпочтительно для объединения с более низкокипящей фракцией со стадии (b).

Исходный материал, подаваемый на изомеризацию, может представлять собой исходное сырье, содержащее нормальный бутан, или им может быть поток, полученный из исходного сырья, содержащего нормальный бутан, из которого, по меньшей мере, часть любого количества изобутана, содержавшегося в нем, удалили, например, в результате проведения перегонки или мембранного разделения, включающего мембранное разделение по еще одному широкому аспекту данного изобретения. Таким образом, исходное сырье, содержащее нормальный бутан, может содержать всего лишь 30 мас.% нормального бутана, но все еще быть подходящим для использования в способах данного изобретения. В предпочтительных вариантах реализации способов данного изобретения на стадию (a) перепускают, по меньшей мере, часть предпочтительно, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по существу, все количество, фракции пермеата со стадии (c).

Предпочтительно более низкокипящая фракция со стадии (b) содержит, по меньшей мере, 25 предпочтительно от 30 до 95, а в некоторых случаях от 30 до 80 мас.% изобутана отходящего потока изомеризации. В общем случае для заданного соотношения между количествами флегмы и исходного подаваемого материала увеличение степени чистоты изобутана в продукте будет приводить к уменьшению концентрации изобутана в более низкокипящей фракции.

В предпочтительных вариантах реализации данного изобретения, по меньшей мере, 50 мас.% изобутана, содержавшегося во введенной в контакт с мембраной фракции, содержащей нормальный бутан, остается во фракции ретентата. Концентрация нормального бутана во фракции пермеата зачастую составляет, по меньшей мере, 50 предпочтительно, по меньшей мере, 70 мас.%.

Еще один широкий аспект способов данного изобретения относится к проведению, по меньшей мере, для части исходного сырья, содержащего нормальный бутан, мембранного разделения для удаления изобутана и, таким образом, получения более высокой концентрации нормального бутана в исходном материале, подаваемом в реактор изомеризации. Зачастую исходные подаваемые материалы, содержащие нормальный бутан, содержат значительные количества изобутана, например, от 5 или 10 мас.% и более вплоть до 50 или 60 мас.%. Поскольку изомеризация определяется достижением равновесия, присутствие изобутана в исходном материале, подаваемом на изомеризацию, будет оказывать неблагоприятное воздействие на степень превращения нормального бутана в изобутан, а также приведет к увеличению расхода исходного сырья через зону реакции изомеризации. Таким образом, обычно такое исходное сырье, содержащее изобутан, подвергают перегонке для удаления, по меньшей мере, части изобутана. Например, исходное сырье, подаваемое в установку изомеризации, можно вводить в колонну для отгонки изобутана. Несмотря на то, что колонна для отгонки изобутана действительно обеспечивает извлечение изобутана из исходного сырья и, таким образом, увеличение концентрации нормального бутана в текучей среде, подаваемой в зону реакции изомеризации, у колонны для отгонки изобутана не только должен иметься размер, соответствующий переработке дополнительного объема текучей среды, но также у колонны для отгонки изобутана увеличится и потребляемая мощность на нагревание.

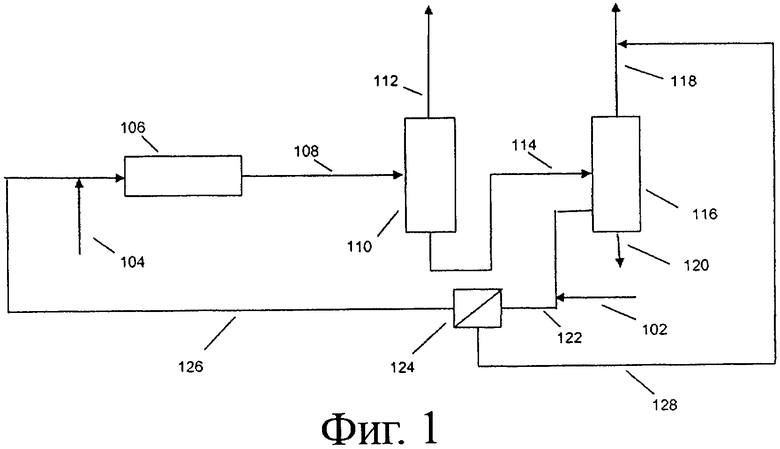

В соответствии с одним аспектом данного изобретения мембранное разделение используют для удаления изобутана из исходного сырья. В наиболее широких терминах данного аспекта изобретения перегонка отходящего потока изомеризации не является существенной. Широкие аспекты способов изомеризации нормального бутана данного аспекта изобретения включают: (a) введение, по меньшей мере, части предпочтительно, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по существу, всего количества исходного сырья, содержащего нормальный бутан, а также содержащего, по меньшей мере, 5, зачастую, по меньшей мере, 10 мас.% изобутана, в контакт со средой на стороне ретентата селективно проницаемой мембраны в условиях, включающих площадь поверхности мембраны и разность давлений с обеих сторон мембраны, достаточные для получения фракции ретентата, содержащей, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, характеризующейся повышенной концентрацией нормального бутана, при этом упомянутая фракция пермеата предпочтительно содержит, по меньшей мере, 80 мас.% нормального бутана, содержавшегося в исходном сырье, введенном в контакт с мембраной; и (b) воздействие на фракцию пермеата условий проведения изомеризации, включающих присутствие катализатора изомеризации, до получения отходящего потока изомеризации, содержащего нормальный бутан, но с концентрацией меньшей, чем концентрация в исходном сырье.

В одном варианте реализации ретентат со стадии (a) объединяют с отходящим потоком изомеризации, и, таким образом, он может обеспечить получение изобутанового продукта, характеризующегося надлежащей степенью чистоты даже и без перегонки для удаления нормального бутана. В альтернативном варианте сам ретентат можно использовать в качестве потока продукта или его можно объединять с более низкокипящей фракции, полученной при перегонке.

Предпочтительно отходящий поток изомеризации обогащают для получения потока продукта, содержащего, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% изобутана, и потока, содержащего нормальный бутан, по меньшей мере, часть которого можно отправлять, а можно и не отправлять на рецикл для изомеризации. Зачастую во фракции ретентата содержится, по меньшей мере, 50 предпочтительно, по меньшей мере, от 60, по существу, до 100 мас.% изобутана, содержавшегося в исходном сырье.

Предпочтительно в обоих широких аспектах изобретения мембрана представляет собой просеивающую мембрану, характеризующуюся индексом эффективности течения C4 пермеата, равным, по меньшей мере, 0,01, более предпочтительно, по меньшей мере, 0,02, и соотношением эффективностей течения C4 пермеатов, соответствующим, по меньшей мере, 1,25:1, более предпочтительно, по меньшей мере, 1,3:1, а зачастую соответствующим соотношению в диапазоне от 1,35:1 до 5:1 или 6:1.

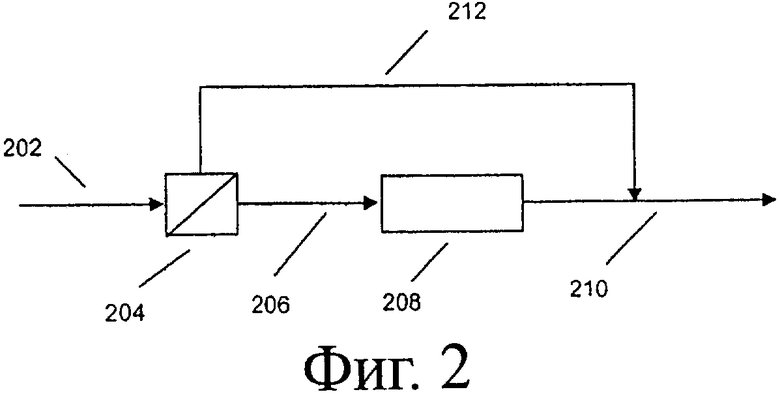

Изобретение также относится к аппаратуре для реализации способов изобретения. В широком аспекте аппаратура для изомеризации исходного сырья, содержащего нормальный бутан, включает:

a. реактор изомеризации (106), адаптированный для проведения изомеризации нормального бутана до получения изомерата, содержащего изобутан, и имеющий впускное отверстие и выпускное отверстие для изомерата;

b. перегонную колонну (116), имеющую впускное отверстие, через текучую среду находящееся в сообщении с выпускным отверстием реактора изомеризации (106), канал выпускного отверстия для более низкокипящей фракции (118) и канал выпускного отверстия для более высококипящей фракции (122), при этом упомянутая перегонная колонна (116) адаптирована для перегонки, по меньшей мере, части изомерата, содержащего изобутан, до получения более низкокипящей фракции, в сопоставлении с изомератом обогащенной изобутаном, и более высококипящей фракции, в сопоставлении с изомератом обогащенной нормальным бутаном, при этом упомянутая фракция содержит изобутан; и

c. мембранный разделитель (124), имеющий впускное отверстие на стороне исходного подаваемого материала, через текучую среду находящееся в сообщении с каналом для более высококипящей фракции (122), выпускное отверстие на стороне исходного подаваемого материала, через текучую среду находящееся в сообщении с линией (118) от выпускного отверстия перегонной колонны для более низкокипящей фракции (116), и выпускное отверстие для пермеата, через текучую среду находящееся в сообщении с впускным отверстием реактора изомеризации (106).

Краткое описание чертежей

Фиг.1 демонстрирует схематическое представление способов, соответствующих данному изобретению и использующих стабилизационную колонну перед колонной для отгонки изобутана.

Фиг.2 демонстрирует схематическое представление способов, соответствующих данному изобретению, где исходное сырье, содержащее нормальный бутан, подвергают мембранному разделению до получения отходящего потока, содержащего изобутан, который объединяют с отходящим потоком изомеризации до получения продукта без появления необходимости отгонки изобутана из нормального бутана.

Подробное описание

ИЗОМЕРИЗАЦИЯ

В способах данного изобретения можно использовать любое подходящее исходное сырье, содержащее нормальный бутан. Исходное сырье можно получать из любого подходящего для использования источника, включающего нижеследующее, но не ограничивающегося только им: фракционирование или ожижение газообразных или при нормальных условиях жидких нефтяных материалов, из синтетических парафинов, таких как из способов Фишера-Тропша, крекинг более высокомолекулярных углеводородов и тому подобное. Состав исходного сырья будет зависеть от источника исходного сырья. Предпочтительное исходного сырье будет содержать, по меньшей мере, 30, скажем, от 50 до, по существу, 100 мас.% нормального бутана. Другие компоненты, которые могут присутствовать, включают изобутан, бутены и более легкие и более тяжелые углеводороды. В общем случае более легкие, углеводороды присутствуют в количествах, меньших, чем 20 предпочтительно меньших, чем 5 мас.%, а более тяжелые углеводороды присутствуют в количествах, меньших, чем 10, предпочтительно меньших, чем 5 мас.%. В том случае, если исходное сырье будет содержать C5 или более тяжелые углеводороды, то тогда обычно предпочитается, чтобы исходное сырье было бы подвергнуто воздействию типового физического процесса химической технологии, такого как перегонка (например, в колонне для отгонки изобутана), для уменьшения концентрации C5 и более тяжелых углеводородов до уровня, меньшего, чем 1, предпочтительно меньшего, чем 0,5 мас.%.

Исходное сырье совместно с материалом, отправляемым на рецикл, в случае его наличия, извлеченным из отходящего потока реакции изомеризации, перепускают в качестве исходного материала, подаваемого на изомеризацию в одну или несколько зон изомеризации. Исходное сырье и материал, отправляемый на рецикл, обычно перемешивают до введения в зону изомеризации, но при желании их введение можно проводить и по отдельности. В альтернативном варианте исходное сырье можно объединять с отходящим потоком изомеризации в колонне для отгонки изобутана, а после этого перепускать в зоны изомеризации в комбинации с материалом, отправляемым на рецикл. Данная последняя методика служит для извлечения из исходного сырья, по меньшей мере, части изобутана, содержавшегося в нем. В каждом случае совокупный исходный материал, подаваемый в зону изомеризации, в настоящем документе называют исходным материалом, подаваемым на изомеризацию. Материал, отправляемый на рецикл, может поступать в виде одного или нескольких потоков. Как обсуждается далее, материал, отправляемый на рецикл, содержит нормальный бутан.

Концентрация нормального бутана в исходном материале, подаваемом на изомеризацию, будет зависеть не только от концентрации нормального бутана в исходном сырье, но также и от его концентрации в материале, отправляемом на рецикл, в случае его наличия, и относительного количества материала, отправляемого на рецикл, в сопоставлении с исходным сырьем, которое может находиться в широком диапазоне. Зачастую исходный материал, подаваемый на изомеризацию, характеризуется концентрацией нормального бутана, равной, по меньшей мере, 50, скажем, находящейся в диапазоне от 60 до 100, предпочтительно от 75 до 90 мас.%.

В зоне изомеризации исходный материал, подаваемый на изомеризацию, подвергают воздействию условий проведения изомеризации, включающих присутствие катализатора изомеризации, предпочтительно в присутствии ограниченного количества водорода. Изомеризацию нормального бутана в общем случае считают обратимой реакцией первого порядка. Таким образом, отходящий поток реакции изомеризации будет характеризоваться большей концентрацией изобутана и меньшей концентрацией нормального бутана в сопоставлении с тем, что имеет место для исходного материала, подаваемого на изомеризацию. В предпочтительных вариантах реализации данного изобретения условия проведения изомеризации являются достаточными для изомеризации, по меньшей мере, 20, предпочтительно от 30 до 60 мас.% нормальных парафинов в объединенных исходном сырье и материале, отправляемом на рецикл. В общем случае условия проведения изомеризации позволяют достичь, по меньшей мере, 70 предпочтительно, по меньшей мере, 75, скажем, от 75 до, по существу, 100 процентов от равновесных величин для C4 парафинов, присутствующих в исходном материале, подаваемом на изомеризацию. Во многих случаях отходящий поток реакции изомеризации характеризуется массовым соотношением между изобутаном и нормальным бутаном, соответствующим, по меньшей мере, 1,2:1, предпочтительно соответствующим соотношению в диапазоне от 1,4 до 2:1.

Для широких аспектов способов данного изобретения катализатор изомеризации не является критичным моментом, и любой подходящий для использования катализатор изомеризации сможет найти себе применение. Подходящие для использования катализаторы изомеризации включают кислотные катализаторы, использующие хлорид для поддержания искомой активности. Катализатор изомеризации может быть аморфным, например на основе аморфного оксида алюминия, или цеолитным. Цеолитный катализатор обычно еще будет содержать аморфное связующее. Катализатор может содержать металл платиновой группы на оксиде алюминия, обработанном хлоридом.

Введение в контакт в зонах изомеризации можно осуществлять при использовании катализатора в системе с неподвижным слоем, системе с движущимся слоем, системе с псевдоожиженным слоем или в операции периодического типа. Система с неподвижным слоем является предпочтительной. Реагенты можно вводить в контакт со слоем частиц катализатора при перетоке снизу вверх, сверху вниз или в радиальном направлении. При введении в контакт с частицами катализатора реагенты могут находиться в жидкой фазе, смешанной парожидкостной фазе или паровой фазе, при этом превосходные результаты получают при применении настоящего изобретения к, главным образом, парофазной операции. Зона изомеризации может находиться в одном реакторе или в двух или более отдельных реакторах, оборудованных подходящими устройствами, обеспечивающими выдерживание на входе в каждую зону желательной температуры изомеризации. Предпочтительными для обеспечения улучшенной изомеризации являются два или более реактора, расположенные в последовательности, благодаря контролю температур индивидуальных реакторов и в связи с частичной заменой катализатора без остановки технологического процесса.

Условия проведения изомеризации в зоне изомеризации включают температуры реактора, обычно находящиеся в диапазоне от 40 до 250°С. В общем случае предпочтительными являются пониженные температуры реакции, что благоприятствует получению равновесных смесей, характеризующихся максимальной концентрацией изобутана, и сводит к минимуму прохождение крекинга исходного подаваемого материала с образованием более легких углеводородов. В настоящем изобретении предпочтительными являются температуры в диапазоне от 100 до 200°С. Рабочие давления в реакторе в общем случае находятся в диапазоне от 100 кПа до 10 МПа абсолютного давления, предпочтительно от 0,5 до 4 МПа абсолютного давления. Часовые объемные скорости жидкости находятся в диапазоне от 0,2 до 25 объемов изомеризуемого углеводородного исходного подаваемого материала в час на объем катализатора, при этом предпочтительным является диапазон от 0,5 до 15 ч-1.

К подаваемым в зону изомеризации объединенным исходному сырью и материалам, отправляемым на рецикл, водород примешивают или в них сохраняют, добиваясь получения мольного соотношения между водородом и углеводородным исходным подаваемым материалом в диапазоне от 0,01 до 20. Водород можно подавать целиком из системы, внешней для способа, или его можно пополнять водородом, отправляемым на рецикл в исходный подаваемый материал после выделения из отходящего потока реактора изомеризации. В водороде могут присутствовать легкие углеводороды и небольшие количества инертных материалов, таких как азот и аргон. Из водорода, подаваемого из системы, внешней для способа, воду необходимо удалить, предпочтительно при использовании адсорбционной системы, известной на современном уровне техники. В предпочтительном варианте реализации молярное соотношение между водородом и углеводородом в отходящем потоке реактора составляет величину, равную или меньшую 0,05, что в общем случае устраняет необходимость отправления водорода из отходящего потока реактора на рецикл в исходный подаваемый материал.

В особенности в случае использования для изомеризации катализатора, обработанного хлоридом, отходящий поток реакции изомеризации вводят в контакт с сорбентом для удаления любых хлоридных компонентов или подвергают перегонке или десорбированию для удаления хлоридных компонентов, а также легких фракций.

ОБРАБОТКА ИСХОДНОГО СЫРЬЯ

В тех аспектах данного изобретения, в которых исходное сырье подвергают мембранному разделению, предпочтительное исходное сырье содержит, по меньшей мере, 5 мас.% изобутана. По меньшей мере, часть предпочтительно, по меньшей мере, 80, а более предпочтительно, по меньшей мере, 90 мас.% исходного сырья подвергают мембранному разделению до введения в зону реакции изомеризации. Исходное сырье можно подвергать мембранному разделению непосредственно перед подачей в установку изомеризации или можно подавать в установку изомеризации, расположенную по ходу технологического процесса до мембранного разделителя, используемого для извлечения изобутана из потока, содержащего нормальный бутан. Например, исходное сырье можно подавать в колонну для отгонки изобутана или на участок в промежутке между колонной для отгонки изобутана и мембранным разделителем, используемым для извлечения изобутана из отправляемой на рецикл в зону реакции изомеризации фракции, содержащей нормальный бутан.

Исходное сырье вводят в контакт со средой на стороне ретентата селективной мембраны для получения фракции ретентата отходящего потока реакции изомеризации, которая содержит, по меньшей мере, 80 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, характеризующейся повышенной концентрацией нормального бутана. Для проведения желательного разделения при подходящих для использования скоростях проникновения на мембране выдерживают величину падения давления. Мембрана может относиться к любому подходящему для использования типу, включающему диффузионный и просеивающий, и ее можно изготовить из неорганических, органических или композитных материалов. В случае диффузионных мембран движущая сила представляет собой разность парциальных давлений между средами на сторонах ретентата и пермеата. В случае просеивающих мембран вне зависимости от парциальных давлений или концентраций существенным компонентом движущей силы становится падение абсолютного давления. Предпочтительными мембранами являются просеивающие мембраны, характеризующиеся индексом эффективности течения C4 пермеата, равным, по меньшей мере, 0,01, и соотношением эффективностей течения C4 пермеатов, соответствующим, по меньшей мере, 1,25:1. Далее просеивающие мембраны обсуждаются более подробно.

При мембранных разделениях падение давления зачастую находится в диапазоне от 0,1 до 10, предпочтительно от 0,2 до 2 МПа. На практике фракцию, содержащую нормальный бутан, будут вводить в контакт со средой на стороне ретентата мембран без дополнительного компримирования, что сводит к минимуму затраты основного капитала и эксплуатационные расходы. Температура мембранного разделения будет отчасти зависеть от природы мембраны и от температуры исходного сырья. Зачастую температура находится в диапазоне от 25°С до 150°С. Условия проведения мембранного разделения могут обеспечить наличие на стороне ретентата мембраны жидкой или паровой, или смешанной фазы (термины «смешанная фаза», используемые в настоящем документе, обозначают смешанную жидкую и паровую фазу). Пермеат может образовывать паровую, жидкую или смешанную фазу. Если текучая среда на стороне ретентата мембраны будет представлять собой жидкую фазу, то тогда пермеат может образовывать жидкую, паровую или смешанную фазу.

В аппаратуре и способах данного изобретения можно использовать любую подходящую селективно проницаемую мембрану. Предпочтительными мембранами являются просеивающие мембраны. Мембраны, используемые в способах данного изобретения, являются высокопроницаемыми, то есть характеризуются индексом эффективности течения C6 пермеата, равным, по меньшей мере, 0,01. Мембраны могут иметь любую подходящую для использования форму, такую как у полых волокон, листов и тому подобного, которые можно компоновать до получения модуля разделителя, такого как мембраны, включающие жгуты полых волокон или плоские пластины или спирально смотанные листы. Физическая структура мембран при компоновке в модуле разделителя должна сделать возможным получение на мембране падения давления, достаточного для достижения желательной проницаемости. В случае мембран, включающих полые волокна, среда стороны с высоким давлением (стороны ретентата) обычно будет находиться вне полого волокна. Течение пермеата может быть сонаправленным, противонаправленным или перекрестненаправленным по отношению к течению текучей среды на стороне ретентата мембраны. Предусматривается достаточная площадь поверхности мембраны, такая, чтобы в стационарных условиях во фракции ретентата была бы получена желательная концентрация изобутана.

ОТХОДЯЩИЙ ПОТОК ИЗОМЕРИЗАЦИИ И ПЕРЕГОНКА

Отходящий поток изомеризации подвергают воздействию одной или нескольких операций разделения для удаления компонентов, таких как водород, низшие алканы и, в особенности в случае катализаторов, обработанных хлоридом, соединения галогенов.

В соответствии с аспектами данного изобретения, где перегонку используют для получения изобутанового продукта, отходящий поток изомеризации перепускают либо непосредственно, либо с включением описанных выше промежуточных типовых физических процессов химической технологии в перегонный агрегат в сборе (который для цели следующего далее обсуждения называют колонной для отгонки изобутана) с целью получения более низкокипящей фракции, содержащей изобутан, и более высококипящей фракции, содержащей нормальный бутан. Поскольку условия проведения изомеризации имеют тенденцию приводить к получению более легких компонентов, таких как метан, этан и пропан, данные компоненты либо удаляют в стабилизационной колонне, либо удаляют в виде дистиллята из колонны для отгонки изобутана. Там, где легкие фракции будут, по существу, удалены из отходящего потока изомеризации до введения в колонну для отгонки изобутана, более низкокипящая изобутановая фракция может представлять собой дистиллят. Исходный материал, подаваемый в колонну для отгонки изобутана, может образовывать паровую, жидкую или смешанную фазу.

Наиболее часто колонну для отгонки изобутана адаптируют для получения в качестве бокового потока потока, содержащего нормальный бутан, и получения кубового потока, содержащего C5 компоненты, такие как нормальный пентан и изопентан. Колонна для отгонки изобутана может представлять собой насадочную или тарельчатую колонну, и обычно ее эксплуатируют при давлении верха колонны в диапазоне от 100 до 1000 кПа (избыточного давления) и кубовой температуре в диапазоне от 60 до 170°С. Соотношение между количествами флегмы и исходного подаваемого материала в колонне для отгонки изобутана будет оказывать влияние на концентрацию изобутана во фракции, содержащей нормальный бутан. В общем случае с точки зрения уменьшения потребляемой мощности на нагревание в колонне для отгонки изобутана предпочтительными являются более низкие флегмовые числа. Таким образом, предпочтительными являются флегмовые числа (соотношения между количествами флегмы и исходного подаваемого материала при расчете на моли) в диапазоне от 0,5:1 до 3:1. Когда флегмовые числа будут уменьшаться, более низкокипящая фракция для заданной степени чистоты изобутана станет содержать меньшую часть изобутана, который будут подавать в колонну для отгонки изобутана. Подобным же образом, для достижения более высоких концентраций изобутана в более низкокипящем отходящем потоке потребуются более высокие флегмовые числа при сохранении всех других параметров идентичными.

Более низкокипящая фракция из колонны для отгонки изобутана обычно содержит, по меньшей мере, 80, а предпочтительно, по меньшей мере, 90, мас.% изобутана. Для некоторых операций, проводимых по ходу технологического процесса далее, могут оказаться желательными фракции, характеризующиеся более высокой степенью чистоты, и способы данного изобретения при проведении экономичных операций способны обеспечить получение фракций при уровне содержания, большем, чем 95 или 97 мас.%, и даже доходящем вплоть до 99 мас.%, все еще при одновременном получении преимущества в виде пониженной потребляемой мощности на нагревание в колонне для отгонки изобутана.

При использовании колонны для отгонки изобутана можно получить одну или несколько других фракций, в том числе фракцию, содержащую нормальный бутан. Данная фракция, содержащая нормальный бутан, также содержит и изобутан вследствие пониженных соотношений между количествами флегмы и исходного подаваемого материала, допускаемых при использовании мембранного разделения в соответствии с данным изобретением. Зачастую фракция, содержащая нормальный бутан, будет содержать, по меньшей мере, 10 предпочтительно от 20 до 50 мас.% изобутана, при этом балансовое количество, по существу, составляет нормальный бутан. В случае наличия колонны для отгонки изобутана, имеющей кубовый поток, в данной точке будут удаляться С5 углеводороды, в противном случае они будут дополнительными компонентами в потоке, содержащем нормальный бутан.

В контакт со средой на стороне ретентата селективной мембраны вводят, по меньшей мере, часть предпочтительно, по меньшей мере, 80, а более предпочтительно от, по меньшей мере, 90 мас.% до, по существу, всего количества фракции, содержащей нормальный бутан, из колонны для отгонки изобутана. Получают фракцию ретентата, которая содержит, по меньшей мере, 80, а предпочтительно, по меньшей мере, 90 мас.% изобутана, и после прохождения мембраны на стороне пермеата получают фракцию пермеата, характеризующуюся повышенной концентрацией нормального бутана.

Несмотря на то, что операция перегонки при пониженном количестве флегмы в результате будет приводить к получению в виде более низкокипящей фракции меньшего количества изобутана (при заданной концентрации изобутана в более низкокипящей фракции), мембранное разделение, соответствующее данному аспекту изобретения, будет приводить к извлечению во фракции ретентата дополнительных количеств изобутана, который может характеризоваться степенью чистоты, подходящей для использования в коммерческих целях или для объединения с более низкокипящей фракцией из колонны для отгонки изобутана. В одном варианте реализации изобретения ретентат может характеризоваться повышенной концентрацией изобутана в сопоставлении с концентрацией в более низкокипящей фракции, и ретентат используют для обогащения объединенного потока ретентата и более низкокипящей фракции.

На мембране выдерживают величину падения давления в целях проведения желательного разделения при подходящих для использования скоростях проникновения. Мембрана может относиться к любому подходящему для использования типу, включающему диффузионный и просеивающий, и ее можно изготовить из неорганических, органических или композитных материалов. В случае диффузионных мембран движущая сила представляет собой разность парциальных давлений между средами на сторонах ретентата и пермеата. В случае просеивающих мембран вне зависимости от парциальных давлений или концентраций существенным компонентом движущей силы становится падение абсолютного давления. Предпочтительными мембранами являются просеивающие мембраны, характеризующиеся индексом эффективности течения C4 пермеата, равным, по меньшей мере, 0,01, и соотношением эффективностей течения C4 пермеатов, соответствующим, по меньшей мере, 1,25:1. Просеивающие мембраны обсуждаются более подробно далее.

При мембранных разделениях падение давления зачастую находится в диапазоне от 0,1 до 10, предпочтительно от 0,2 до 2 МПа. На практике фракцию, содержащую нормальный бутан, будут вводить в контакт со средой на стороне ретентата мембран без дополнительного компримирования, что сводит к минимуму затраты основного капитала и эксплуатационные расходы. Температура мембранного разделения будет отчасти зависеть от природы мембраны и от температуры фракции. Таким образом, в случае полимерсодержащих мембран температуры должны быть достаточно низкими, так чтобы на прочность мембраны не было бы оказано нежелательное неблагоприятное воздействие. В большинстве случае температура разделения представляет собой температуру фракции из колонны для отгонки изобутана. Зачастую температура находится в диапазоне от 25°С до 150°C. Таким образом, условия проведения мембранного разделения могут привести к получению на стороне ретентата мембраны жидкой или паровой, или смешанной фазы. Пермеат может образовывать газовую, жидкую или смешанную фазу. Если текучая среда на стороне ретентата мембраны будет представлять собой жидкую фазу, то тогда пермеат может образовывать жидкую, газовую или смешанную фазу.

Мембраны могут иметь любую подходящую для использования форму, такую как у полых волокон, листов и тому подобного, которые можно компоновать до получения модуля разделителя, такого как мембраны, включающие жгуты полых волокон или плоские пластины или спирально смотанные листы. Физическая структура мембран при компоновке в модуле разделителя должна сделать возможным получение на мембране падения давления, достаточного для достижения желательной проницаемости. В случае мембран, включающих полые волокна, среда стороны с высоким давлением (стороны ретентата) обычно будет находиться вне полого волокна. Течение пермеата может быть сонаправленным, противонаправленным или перекрестненаправленным по отношению к течению текучей среды на стороне ретентата мембраны. Предусматривается достаточная площадь поверхности мембраны, такая, чтобы в стационарных условиях во фракции ретентата была бы получена желательная концентрация изобутана.

По меньшей мере, часть фракции пермеата отправляют на рецикл на стадию изомеризации.

ПРОСЕИВАЮЩИЕ МЕМБРАНЫ

Предпочтительные просеивающие мембраны могут относиться к различным типам, например к молекулярноситовым, поросодержащим керамическим, металлическим, полимерным или углеродным мембранам, или композитным мембранам, имеющим высокопористый полимерный, металлический, молекулярноситовый, керамический или углеродный носитель с тонким просеивающим слоем или барьерным слоем (молекулярные сита), например цеолитным, полимерным, металлическим, керамическим или углеродным, характеризующимся наличием микропористости.

Мембраны могут быть непрерывными или дискретными. Дискретная мембрана включает скопление частиц небольших размеров, образующих микропористый барьерный слой, в то время как непрерывная мембрана включает непрерывный слой микропористого барьерного слоя. Мембраны можно получать из одного материала, или же они могут представлять собой композиты, включающие микропористый барьерный слой и носитель и необязательно другую структуру. По мере того, как при получении тонкого непрерывного барьерного слоя толщина просеивающего слоя будет уменьшаться, трудности в получении бездефектного слоя будут возрастать. Поскольку в способах данного изобретения высокая селективность не требуется, мембраны могут иметь незначительные дефекты. Обычно непрерывные мембраны изготавливают в результате осаждения на мезо-/макропористую структуру или выращивания на ней непрерывного тонкого слоя микропористого барьерного слоя. Дискретные скопления, образованные частицами микропористого барьерного слоя нанометрового размера, делают возможным получение очень небольших толщин проникновения, но при наличии потенциала возникновения байпаса. В дискретных мембранах используют мезо-/макропористую структуру, с которой комбинируют микропористый барьерный слой.

Примеры цеолитного барьерного слоя включают молекулярные сита с небольшими порами, такие как SAPO-34, DDR, A1PO-14, A1PO-17, A1PO-18, A1PO-34, SSZ-62, SSZ-13, цеолит 3A, цеолит 4A, цеолит 5A, цеолит KFI, H-ZK-5, LTA, UZM-9, UZM-13, ERS-12, CDS-1, филлипсит, МСМ-65 и МСМ-47; молекулярные сита со средними порами, такие как силикалит, SAPO-31, MFI, BEA и MEL; молекулярные сита с большими порами, такие как FAU, OFF, NaX, NaY, CaY, 13X и цеолит L; и мезопористые молекулярные сита, такие как МСМ-41 и SBA-15. Несколько типов молекулярных сит, таких как A, X, L, OFF, MFI и SAPO-34, доступны в коллоидной форме (частицы нанометрового размера). Цеолиты могут быть, а могут и не быть подвергнуты металлообмену.

Другие типы просеивающих материалов включают углеродные сита; полимеры, такие как PIM (полимеры с собственной микропористостью), такие как описанные в работе McKeown, et al., Chem. Commun., 2780 (2002); McKeown, et al., Chem. Eur. J., 11: 2610 (2005); Budd, et al., J. Mater. Chem., 13: 2721 (2003); Budd, et al., Adv. Mater., 16:456 (2004) и Budd, et al., Chem. Commun., 230 (2004); полимеры, в которые пористость вводят при помощи порообразователей, такие как поли(алкиленоксид), поливинилпирролидон; циклические органические матрицы-хозяева, такие циклодекстрины, каликсарены, краун-эфиры и сферанды; микропористые металлорганические каркасы, такие как MOF-5 (или IRMOF-1); стеклянные, керамические и металлические формы, в которые была введена микропористость.

В композитных мембранах используют мезо-/макропористую структуру. Мезо-/макропористую структуру используют в одной или нескольких функциях в зависимости от типа мембраны. Она может являться носителем для композита мембраны, она может являться неотъемлемой частью при получении микропористого барьерного слоя, она может являться структурой, на которой или в которой размещается микропористый барьерный слой. Мезо-/макропористая структура может быть непрерывной или дискретной, и, таким образом, мезо-/макропористость может представлять собой каналы через материал мезо-/макропористой структуры, или она может быть сформирована между частицами, которые образуют мезо-/макропористую структуру. Примеры последнего варианта представляют собой неорганические фильтрационные мембраны AccuSep™, доступные в компании Pall Corp., имеющие слой диоксида циркония на пористом металлическом носителе, где диоксид циркония присутствует в форме сферических кристаллов.

Мезо-/макропористая структура предпочтительно определяет каналы или поры с диаметрами в диапазоне от 2 до 500, предпочтительно от 10 до 250, более предпочтительно от 20 до 200 нанометров и является высокопроницаемой. В более предпочтительных вариантах реализации индекс эффективности течения C4 пермеата мезо-/макропористой структуры составляет, по меньшей мере, 1, а наиболее предпочтительно, по меньшей мере, 10 и иногда, по меньшей мере, 1000. Мезо-/макропористая структура может быть изотропной или анизотропной. Мезо-/макропоры могут быть относительно прямыми или извилистыми.

Мезо-/макропористая структура может состоять из неорганического, органического или смешанного неорганического и органического материала. Выбор материала будет зависеть от условий проведения разделения, а также от типа образованной мезо-/макропористой структуры. Материал мезо-/макропористой структуры может быть тем же самым или другим в сопоставлении с материалом молекулярных сит. Примеры композиций пористых структур включают металл, оксид алюминия, такой как альфа-оксид алюминия, гамма-оксид алюминия и переходные оксиды алюминия, молекулярные сита, керамику, стекло, полимер и углерод. В предпочтительных вариантах реализации перед получением барьерного слоя или предшественника барьерного слоя исправляют дефекты в субстрате. В еще одном варианте реализации субстрат можно обработать золем диоксида кремния для частичного окклюдирования пор и облегчения осаждения барьерного слоя или предшественника барьерного слоя. Частицы диоксида кремния будут еще обеспечивать наличие достаточного свободного пространства между своими междоузлиями, что позволит добиться достижения высокой проницаемости. Еще одна методика заключается в нанесении на носитель покрытия из силоксанового каучука или другого полимера, что сделает возможной высокую проницаемость, но приведет к окклюдированию дефектов в носителе или в барьерном слое.

Если мезо-/макропористая структура данную функцию не исполняет, то тогда мембрана может содержать пористый носитель для мезо-/макропористой структуры. Пористый носитель обычно выбирают, исходя из прочности, переносимости условий проведения предполагаемого разделения и пористости.

Неорганические фильтрационные мембраны AccuSep™, доступные в компании Pall Corp., и подобные типы мезо-/макропористых структур являются в особенности выгодными, поскольку мезо-/макропористая структура может быть тонкой, тем самым позволяя избежать излишних толщин выращиваемых молекулярных сит. Кроме того, диоксид циркония является относительно инертным по отношению к растворам предшественников, образующих цеолит, и условиям проведения синтеза и прокаливания, что делает его предпочтительной мезо-/макропористой структурой для данных типов просеивающей мембраны.

Высокая проницаемость достигается при использовании, по меньшей мере, одной из следующих методик: во-первых, использование пор, больших, чем необходимые для прохождения нормального алкана; и во-вторых, использование чрезвычайно тонкого поросодержащего слоя. В случае достижения высокой проницаемости при использовании в микропористом барьерном слое менее селективных микропор большего размера можно будет добиться получения надлежащего разделения. Зачастую поры данных типов мембран характеризуются средним диаметром пор, большим, чем 5,0 Å, (средняя величина для длины и ширины), скажем, находящимся в диапазоне от 5,0 до 7,0 или 8 Å. Предпочтительно структуры характеризуются аспектным отношением (длина к ширине), меньшим, чем 1,25:1, например, соответствующим отношению в диапазоне от 1,2:1 до 1:1. Что касается мембран, содержащих молекулярные сита, то примерами структур являются USY, ZSM-12, SSZ-35, SSZ-44, VPI-8 и канкринит. В некоторых случаях проникающая молекула в микропоре может способствовать увеличению селективности. Например, нормальный углеводород в поре может уменьшить скорость, с которой в пору сможет поступать разветвленный углеводород в сопоставлении с еще одним нормальным углеводородом.

Высокая проницаемость также может быть получена и при использовании очень тонкого микропористого барьерного слоя либо в непрерывной, либо в дискретной мембране. Микропористый барьерный слой при желании можно выбирать из просеивающих структур, имеющих микропоры, которые, по существу, непроницаемы для фрагмента, который требуется сохранить в среде на стороне ретентата. В общем случае поры для данных типов мембран характеризуются средним диаметром пор, доходящим вплоть до 5,5 Å, например, находящимся в диапазоне от 4,5 до 5,4 Å. Аспектное отношение для пор данных мембран может варьироваться в широких пределах и обычно находится в диапазоне от 1,5:1 до 1:1. Что касается мембран, содержащих молекулярные сита, то примерами структур являются ZSM-5, силикалит, ALPO-11, ALPO-31, ферриерит, ZSM-11, ZSM-57, ZSM-23, MCM-22, NU-87, UZM-9 и CaA.

Мембраны, содержащие дискретное скопление частиц, образующих микропористый барьерный слой, отличаются тем, что барьерный слой характеризуется основным размером, меньшим, чем 100 нанометров, и микропористый барьерный слой комбинируют с мезо-/макропористой структурой, определяющей поры для течения текучей среды, где барьерный слой размещают для воспрепятствования течению текучей среды через поры мезо-/макропористой структуры. Молекулярноситовый барьерный слой «комбинируют» с мезо-/макропористой структурой, когда его размещают на или в структуре, связывая его со структурой или нет. Таким образом, в качестве барьерных слоев в мембранах используют частицы или островки молекулярных сит нанометрового размера. Дискретный микропористый барьерный слой размещают для воспрепятствования течению текучей среды через каналы для течения текучей среды, определенные мезо-/макропористой структурой. Барьерный слой может, по меньшей мере, частично окклюдировать отверстие канала для течения текучей среды мезо-/макропористой структуры и/или область внутри канала для течения текучей среды. Вследствие небольшого размера частиц или островков, образующих дискретное скопление микропористого барьерного слоя, может быть достигнута определенная селективность в отношении разделения несмотря на дискретность.

При выборе компонентов просеивающих мембран во внимание обычно будут приниматься размер и конфигурация частиц молекулярных сит и размер, и конфигурация мезо-/макропор в мезо-/макропористой структуре. В случае более сферических частиц молекулярных сит, таких как у силикалита, предпочитается выбирать мезо-/макропористую структуру, имеющую поры, которые близки к тому же самому эффективному диаметру. Таким образом, частицы молекулярных сит при размещении в порах или частично в порах мезо-/макропористой структуры будут формировать минимальное свободное пространство полостей для возникновения байпаса. Большая гибкость существует в случае пластинок и частиц молекулярных сит неправильной формы, поскольку они могут перекрываться при незначительном свободном пространстве полостей или вообще без него. В некоторых случаях может оказаться желательной комбинация конфигураций молекулярных сит. Например, сферические молекулярные сита можно втянуть в поры мезо-/макропористой структуры с последующим введением в большей степени пластинчатоподобных частиц молекулярных сит меньшего размера. Дополнительные функции заключаются в том, что сфера служит в качестве носителя для пластинчатоподобных частиц, а пластинчатоподобные частицы перекрываются, уменьшая вероятность возникновения байпаса. Несмотря на то, что молекулярные сита, вероятно, будут характеризоваться различными составами, и, таким образом, будут демонстрировать различные размер и конфигурацию микропористости, преимуществом будет являться улучшенное разделение без излишней утраты проницаемости.

При получении высокой проницаемости в дискретном микропористом барьерном слое в случае использования цеолитных молекулярных сит важным является получение небольших частиц. У многих цеолитов доступными являются частицы зерен, основной размер которых составляет величину, меньшую, чем 100 нанометров. Большинство молекулярных сит получают при использовании органических шаблонов, которые для получения доступа к ячейкам необходимо будет удалить. Обычно данное удаление проводят в результате прокаливания. Как обсуждается далее, прокаливание можно проводить тогда, когда молекулярные сита, содержащие шаблон, будут размещены в макропоре таким образом, который позволит избежать излишнего агломерирования просто вследствие ограничения количества частиц, которые располагаются по соседству. Еще одна методика предотвращения агломерирования частиц цеолита во время прокаливания заключается в проведении силилирования поверхности цеолита, например, при использовании аминоалкилтриалкоксисилана, аминоалкилалкилдиалкоксисилана или аминоалкилдиалкилалкоксисилана. Требуемая степень силилирования будет зависеть от размера цеолита и от его состава, а также от условий, используемых для проведения прокаливания. В общем случае используют от 0,1 до 10 миллимолей силана на один грамм цеолита.

Существуют различные методики получения частиц молекулярных сит на или в мезо-/макропористом носителе таким способом, который обеспечивает, по меньшей мере, частичное окклюдирование мезо- или макропор в носителе. Конкретная используемая методика будет зависеть от размера и конфигурации частиц молекулярных сит, размера и конфигурации мезо-/макропор в мезо-/макропористой структуре и желательного размещения молекулярных сит в или на мезо-/макропористой структуре.

Мезо-/макропористую структуру можно увлажнить раствором или суспензией молекулярных сит нанометрового размера, в особенности в случае размещения молекулярных сит на поверхности мезо-/макропористой структуры для окклюдирования, по меньшей мере, части отверстий пор. Концентрация молекулярных сит в суспензии должна быть достаточно низкой для того, чтобы после высушивания получающийся в результате слой молекулярных сит не был бы излишне толстым. В выгодном случае, во время нанесения покрытия на мезо-/макропористой структуре выдерживают, по меньшей мере, незначительную величину падения давления, такую, чтобы существовала бы движущая сила для втягивания молекулярных сит в любые поры в мезо-/макропористой структуре, которые не были окклюдированы. Обычно суспензия будет представлять собой водную суспензию, хотя в выгодном случае могут быть использованы и суспензии в спиртах и в других относительно инертных жидкостях при концентрации в диапазоне от 2 до 30, скажем, от 5 до 20 массовых процентов. В случае использования разности давлений разность давлений в общем случае будет находиться в диапазоне от 10 до 200 кПа. Может быть использовано одно или несколько нанесенных покрытий из молекулярных сит, предпочтительно при проведении высушивания между нанесениями покрытий. Высушивание обычно проводят при повышенной температуре, например, в диапазоне от 30°С до 150°С, в течение периода времени продолжительностью от 1 до 50 часов. Для содействия высушиванию можно использовать вакуум. В случае использования в качестве молекулярных сит цеолитов фиксации молекулярных сит на мезо-/макропористой структуре в некоторых случаях может поспособствовать прокаливание, например, при температуре в диапазоне от 450°С до 600°С. Прокаливание также можно использовать для агломерирования частиц молекулярных сит и, таким образом, уменьшения количества полостей и их размера. Само собой разумеется, что в широких аспектах данного изобретения прокаливание не является существенным моментом, и оно необходимо только тогда, когда, например, шаблон размещается в микропорах.

В случае размещения дискретного скопления частиц молекулярных сит нанометрового размера вне пор мезо-/макропористой структуры может оказаться желательным связывание, по меньшей мере, части частиц с поверхностью структуры. Этого можно добиться несколькими способами. Например, поверхность структуры можно функционализовать при помощи гидроксильных групп или других фрагментов, которые будут вступать в реакцию с цеолитными молекулярными ситами. В случае полимерных молекулярных сит поверхность можно функционализовать при помощи фрагментов, которые вступают в реакцию, такую как присоединение или конденсация, с функциональными фрагментами на полимере. Данные методики хорошо известны на современном уровне техники для других сфер применения.

Подобные методики получения можно использовать при желательности включения, по меньшей мере, части частиц молекулярных сит в поры мезо-/макропористой структуры. Для попадания в мезо-/макропоры частицы молекулярных сит должны иметь надлежащий размер. Для втягивания частиц барьерного слоя в поры может быть использована разность давлений или для содействия попаданию частиц барьерного слоя в поры мезо-/макропористого носителя может быть использована обработка ультразвуком. Глубина расположения частиц молекулярных сит в порах мезо-/макропористой структуры не должна быть настолько большой, чтобы излишне уменьшать проницаемость. Зачастую любые молекулярные сита, осажденные на поверхность, удаляют, например, в результате промывания.

При желании цеолитные молекулярные сита можно выращивать по месту в порах мезо-/макропористой структуры до получения дискретной мембраны. Синтез может привести к получению дискретных частиц или островков среди другой структуры, такой как мезо-/макропористая структура, или среди других частиц.

Пример использования других частиц при получении дискретных мембран цеолитных молекулярных сит включает обеспечение наличия в или на мезо-/макропористой структуре диоксида кремния, который может характеризоваться размером частиц в диапазоне от 5 до 20 нанометров. Диоксид кремния вследствие наличия на его поверхности активных гидроксилов используют в качестве центра зародышеобразования для раствора предшественника, образующего цеолит, и слои цеолита можно будет выращивать на частицах диоксида кремния или между ними.

В качестве центров зародышеобразования можно использовать материалы, отличные от частиц диоксида кремния, в том числе другие молекулярные сита или затравочные кристаллы того же самого цеолита. Поверхность мезо-/макропористой структуры можно функционализовать для обеспечения селективного размещения мест роста цеолита. Некоторые цеолиты обнаруживают характеристики самозародышеобразования, и, таким образом, их можно использовать и в отсутствие центров зародышеобразования. Примерами данных цеолитов являются FAU и MFI. В данных ситуациях может оказаться желательным до введения раствора предшественника в контакт с мезо-/макропористой структурой выдержать раствор предшественника в условиях образования цеолита в течение промежутка времени, достаточного для начала роста цеолита.

Например, один способ получения барьерного слоя заключается в размещении жидкого предшественника цеолитных молекулярных сит на мезо-/микропористой структуре. Предшественнику дают возможность закристаллизоваться в условиях проведения гидротермальной кристаллизации, после чего мембрану промывают и нагревают для удаления остаточного органического материала. Материал молекулярных сит остается, главным образом, в порах пористого субстрата и окклюдирует их.

Молекулярные сита могут относиться к любой подходящей для использования комбинации элементов, обеспечивающей получение искомой пористой структуры. В качестве структурных элементов молекулярных сит, таких как молекулярные сита на основе диоксида кремния-оксида алюминия, в том числе цеолиты; силикалит; A1PO; SAPO; и боросиликаты, использовали алюминий, кремний, бор, галлий, олово, титан, германий, фосфор и кислород. Предшественник включает вышеупомянутые элементы, обычно в виде оксидов или фосфатов, совместно с водой и органическим структурирующим агентом, который обычно представляет собой полярное органическое соединение, такое как гидроксид тетрапропиламмония. Также могут быть использованы и другие вспомогательные вещества, такие как амины, простые эфиры и спирты. Массовое соотношение между материалами полярного органического соединения и структурного элемента в общем случае находится в диапазоне от 0,1 до 0,5 и будет зависеть от конкретных используемых структурных элементов. Для того, чтобы получить в мембранах тонкие слои молекулярных сит, в общем случае предпочитается, чтобы раствор предшественника был бы обогащен водой. Например, в случае молекулярных сит на основе диоксида кремния-оксида алюминия мольное соотношение между водой и диоксидом кремния должно соответствовать, по меньшей мере, 20:1, а в случае алюмофосфатных молекулярных сит мольное соотношение должно соответствовать, по меньшей мере, 20 молям воды на один моль алюминия.

Условия проведения кристаллизации зачастую представляют собой температуру в диапазоне от 80°С до 250°С при давлениях в диапазоне от 100 до 1000, зачастую от 200 до 500 кПа абсолютного давления. Время кристаллизации ограничивают таким образом, чтобы не получить излишне толстого слоя молекулярных сит. В общем случае время кристаллизации составляет величину, меньшую, чем 50, скажем, продолжительностью от 10 до 40 часов. Предпочтительно время является достаточным для получения кристаллов, но меньшим, чем то, что требуется для получения слоя молекулярных сит с толщиной, равной 200 нанометрам, скажем, находящейся в диапазоне от 5 до 50 нанометров. Кристаллизацию можно проводить в автоклаве. В некоторых случаях микроволновое нагревание может привести к прохождению кристаллизации за более короткий период времени. После этого мембрану промывают водой, а после этого прокаливают при температуре в диапазоне от 350°С до 550°С для удаления любой органики.

Получение частиц с размерами, меньшими, чем 100 нанометров, является проблематичным, в особенности в случае некоторых цеолитных молекулярноситовых материалов. Кроме того, даже при использовании затравочных кристаллов размер частиц может быть большим желательного. Еще один вариант реализации при получении мембраны, включающей дискретный барьерный слой, заключается в синтезе цеолита в незамкнутых областях между частицами (частицами субстрата), характеризующимися основным размером, меньшим, чем 100 нанометров. В соответствии с этим основной размер микропористого барьерного слоя может быть меньшим, чем 100 нанометров. Частицы субстрата используют в качестве центра зародышеобразования при получении цеолита и, таким образом, их выбирают из материалов, обладающих способностью зародышеобразования при росте цеолита. Примерами таких материалов являются диоксид кремния, в особенности, диоксид кремния, характеризующийся основным размером в диапазоне от 5 до 50 нанометров, и другие цеолиты, характеризующиеся основными размерами, меньшими, чем 100 нанометров. Использование в качестве частиц субстрата коллоидального диоксида кремния является в особенности подходящим для использования при получении микропористого барьерного слоя A1PO.

Рост цеолита на частицах субстрата может происходить до или после использования частиц субстрата при получении композита мембраны.

В выгодном случае рост цеолита на частицах субстрата происходит во время протягивания раствора для синтеза через композит. Данная методика способствует обеспечению прохождения роста не только в виде слоя поверх частиц, но и в междоузлиях между частицами. По мере прохождения роста цеолита увеличивается падение давления, и падение давления можно использовать в качестве индикатора должного прохождения формирования цеолита.

В мезо-/макропористой структуре можно синтезировать полимерные молекулярные сита. Один способ синтеза небольших полимерных молекулярных сит заключается в функционализации наночастиц и/или мезо-/макропористой структуры при помощи группы, которая может вступать в реакцию с олигомером, так, как в результате прохождения реакции конденсации или присоединения. Например, функциональные группы могут обеспечить наличие гидроксильного, аминового, ангидридного, диангидридного, альдегидного фрагмента, фрагмента аминовой кислоты, карбоксильного, амидного, нитрильного или олефинового фрагмента для прохождения реакции присоединения или конденсации с реакционно-способным фрагментом олигомера. Подходящие для использования олигомеры могут характеризоваться молекулярными массами в диапазоне от 30000 до 500000 или более и могут представлять собой реакционно-способные олигомеры полисульфонов; поли(стиролов), в том числе стиролсодержащих сополимеров; целлюлозных полимеров и сополимеров; полиамидов; полиимидов; простых полиэфиров; полиуретанов; сложных полиэфиров; акриловых и метакриловых полимеров и сополимеров; полисульфидов, полиолефинов, в особенности винильных полимеров и сополимеров; полиаллилов; поли(бензимидазола); полифосфазинов; полигидразидов; поликарбодиидов и тому подобного.

Синтез молекулярных сит, будь то неорганических или органических, по месту можно проводить в подходящих условиях. Предпочтительная методика включает проведение синтеза при одновременном протягивании раствора реагента, например, раствора предшественника или раствора олигомера, через мезо-/макропористую структуру. Данная методика обеспечивает достижение преимущества, заключающегося в направлении раствора реагента в полости, которые не были окклюдированы, а также ограничивает степень роста молекулярных сит, поскольку, как только молекулярные сита окклюдируют мезо- или макропору, свежий реагент утратит способность поступления к реакционному центру.

Молекулярные сита на мембранах, включающих полимерный носитель, или на самих полимерных носителях также можно подвергнуть пиролизу в вакуумной печи до получения углеродной мембраны. В случае таких мембран, содержащих молекулярные сита, пористая структура углеродного носителя предпочтительно характеризуется диаметром, достаточным для сведения к минимуму сопротивления течению текучих сред при проведении разделения на структуре молекулярных сит. Температура пиролиза будет зависеть от природы полимерного носителя и будет меньшей температуры, при которой пористость будет излишне уменьшаться. Примеры полимерных носителей включают полиимиды, полиакрилонитрил, поликарбонаты, полиэфиркетоны на основе простого эфира, полиэфирсульфоны на основе простого эфира и полисульфоны, и перед проведением пиролиза носители имеют поры или отверстия с размерами в диапазоне от 2 до 100, предпочтительно от 20 до 50 нанометров.

Непрерывные мембраны можно получать при использовании любой подходящей методики. Обычно толщина микропористого барьерного слоя будет соотноситься с продолжительностью осаждения или роста микропористого барьерного слоя на мезо-/макропористой структуре. Микропористый барьерный слой можно получать в результате уменьшения размера пор ультрафильтрационной мембраны (эффективные диаметры пор в диапазоне от 1 до 100 нанометров) или микрофильтрационной мембраны (эффективные диаметры пор в диапазоне от 100 до 10000 нанометров) за счет, например, нанесения органического или неорганического покрытия на канал либо на внутренней поверхности, либо предпочтительно, по меньшей мере, частично поблизости от отверстия канала. Осажденный материал служит для получения локализованного уменьшения пор или отверстий через носитель до размера, который сделает возможным желательное просеивание без излишнего уменьшения диаметра оставшейся пористой структуры в носителе. Примеры материалов, осаждаемых из паровой фазы, включают силаны, параксилилен, алкиленимины и алкиленоксиды. Еще одна методика уменьшения размера пор заключается в осаждении на мезо-/макропористой структуре слоя кокса. Например, карбонизуемый газ, такой как метан, этан, этилен или ацетилен, можно ввести в контакт со структурой при температуре, достаточно повышенной для того, чтобы привести к коксообразованию. Предпочтительные пористые носители представляют собой ультрафильтрационные мембраны, характеризующиеся размерами пор в диапазоне от 1 до 80, предпочтительно от 2 до 50 нанометров.

В случае цеолитных непрерывных мембран одна методика получения включает введение поверхности мезо-/макропористой структуры в контакт с предшественником молекулярных сит и выращивание молекулярных сит в течение периода времени, достаточного для получения искомой толщины пленки. Для синтеза молекулярных сит может быть использована методика, описанная выше. В некоторых случаях может оказаться желательным окклюдирование, например, при помощи воска, мезо-/макропор носителя для предотвращения излишнего роста цеолита в данных порах. Впоследствии воск можно будет удалить.

Доступны различные методики улучшения селективности высокопроницаемых мембран. Существуют многочисленные методики исправления дефектов в непрерывных или дискретных мембранах. Поскольку для того, чтобы быть подходящими для использования во многих сферах применения, мембраны не обязательно должны демонстрировать высокие величины соотношений эффективностей течения C4 пермеатов, для улучшения эксплуатационных характеристик мембраны будет использоваться любая методика, которая приводит к увеличению сопротивления течению через дефекты. Например, вне зависимости от того, как мембрану получают, для окклюдирования отверстий в междоузлиях между кристаллами молекулярных сит или оставшихся больших пор в носителе можно использовать покровное покрытие, образованное из золя диоксида кремния.

Еще одна методика окклюдирования больших пор заключается в обеспечении наличия на одной стороне барьерного слоя большой реакционно-способной молекулы, которая неспособна проникать в микропоры барьерного слоя, а на другой стороне - сшивателя. Главные дефекты и в некоторой степени второстепенные дефекты становятся заполненными большими реакционно-способными молекулами, которые фиксируются благодаря сшиванию. После этого не вступивший в реакцию компонент, образованный большой молекулой, а также не вступивший в реакцию сшиватель можно будет удалить. Большой молекулой может являться олигомер или большая молекула.

В случае дискретных мембран, по меньшей мере, в части полостей между частицами или островками микропористого барьерного слоя и между микропористым барьерным слоем и мезо-/микропористой структурой можно предусмотреть наличие твердой фазы.

Одна характерная методика улучшения селективности просеивающей мембраны заключается в агломерировании примыкающих друг к другу частиц молекулярных сит для уменьшения или, по существу, устранения полостей между частицами и между частицами и стенками пористой структуры в мезо-/макропористой структуре. Поскольку частицы характеризуются нанометровыми размерами, а количество примыкающих друг к другу частиц может оказаться относительно небольшим, агломерирование может происходить при одновременном сохранении желательных скоростей течения пермеата. В случае полимерных молекулярных сит, которые являются термопластичными, агломерирование может происходить в результате нагревания до температуры, при которой агломерирование происходит, но такой высокой, которая приведет к утрате ими либо своей микропористой структуры, либо своей способности обеспечивать получение желательного окклюдирования мезо- или макропор мезо-/макропористой структуры. Агломерирование также можно осуществить и в результате прокаливания цеолитных молекулярных сит. Прокаливание имеет тенденцию приводить к агломерированию небольших частиц цеолита, в особенности частиц, которые не подвергнуты ни силилированию, ни какой-либо другой обработке для уменьшения тенденции к агломерированию. Температура и продолжительность прокаливания будут зависеть от природы цеолитных молекулярных сит. Обычно используют температуры в диапазоне от 450°С до 650°С в течение периода времени продолжительностью от 2 до 20 часов.

Методику агломерирования можно использовать в отношении частиц молекулярных сит, которые находятся на поверхности мезо-/макропористой структуры, а также тех из них, которые находятся в порах структуры. Наиболее предпочтительно агломерирование используют тогда, когда частицы молекулярных сит располагаются внутри мезо- или макропор мезо-/макропористой структуры таким образом, чтобы основной размер агломерата составлял бы величину, меньшую, чем 200, предпочтительно меньшую, чем 100 нанометров. Агломерирование можно осуществить при наличии или в отсутствии разности давлений на мембране. Предпочтительно разность давлений используют для содействия уменьшению полостей, через которые текучая среда может обходить молекулярные сита по байпасу.