Данное техническое решение относится к производству пищевых изделий, таких как пельмени, вареники и им подобные изделия, получаемые путем формовки вращающимися навстречу друг к другу формовочными ячеистыми барабанами.

Известен способ изготовления изделий из теста с начинкой, включающий перемещение двух предварительно раскатанных тестовых лент в зону штамповки и подачу дозированных порций начинки, совмещенную с формованием из тестовой ленты тестовых оболочек, причем сначала соединяют соприкоснувшиеся в зоне штамповки тестовые ленты на участках, соответствующих части шва запечатывания каждой тестовой оболочки, в образованные таким образом полузамкнутые пространства между тестовыми лентами подают дозированные порции начинки, одновременно формуя из двух тестовых лент внутренние полости тестовых оболочек, и по завершении подачи осуществляют окончательное запечатывание и штамповку изделий. Для реализации способа имеется устройство для изготовления изделий из теста с начинкой, содержащее штампующее средство, включающее две соприкасающиеся по образующей с возможностью вращения навстречу друг другу штампующие цилиндрические поверхности, одна из которых выполнена с формующими ячейками, дозатор порций начинки, выходная часть которого выполнена в виде совокупности каналов, причем выходные отверстия каналов открыты в соответствующие формующие ячейки, механизм перемещения тестовых лент, включающий два узла, причем другая штампующая цилиндрическая поверхность выполнена с формующими ячейками, размещенными на ней зеркально относительно формующих ячеек, размещенных на первоначально указанной штампующей цилиндрической поверхности, выходные отверстия каналов дозатора размещены вдоль линии касания штампующих цилиндрических поверхностей и в пределах угла схождения тестовых лент, поступающих с узлов механизма перемещения тестовых лент, размещенных по обеим сторонам относительно линии касания штампующих цилиндрических поверхностей и обеспечивающих поступление каждой ленты на свою цилиндрическую поверхность. В устройстве каналы выходной части дозатора снабжены оппозитно расположенными ограничителями, отделяющими пространство вблизи каждого выходного отверстия с двух сторон и направляющими порцию начинки к стенкам формующих ячеек. Выходная часть дозатора выполнена в виде цельной детали в форме, приближенной к горизонтально ориентированному уплощенному прямому параллелепипеду, большие грани которого переходят в скосы, стыкующиеся под углом и по линии, параллельной линии соприкосновения штампующих цилиндрических поверхностей, при этом каналы выполнены в теле детали в виде сквозных проточек, параллельных большим граням параллелепипеда, а на их выходе деталь выполнена с П-образными выемками, формирующими ограничители в виде зубьев, разделяющих выходные отверстия (RU 2262232 C2, 20.10.2005).

Известно устройство для изготовления изделий из теста с начинкой, содержащее вращающиеся навстречу друг другу барабаны с выполненными в них ячейками в виде углублений по форме изготавливаемых изделий, установленное над барабанами сопло для подачи начинки в зону формовки изделий, выходную коническую часть сопла с выходным отверстием, причем в поперечном сечении выходное отверстие сопла выполнено удлиненным и его длинная сторона расположена параллельно осям барабанов, а каждая концевая часть выходного отверстия в поперечном сечении сопла выполнена расширенной по отношению к средней части отверстия. Концевая часть отверстия в ее расширенной части выполнена закругленной и имеет гладкую поверхность. В поперечном сечении сопла длина закругленной поверхности отверстия по ее периметру больше ширины отверстия в его средней части (RU 139375 U1, 20.04.2014).

Известно устройство для изготовления пищевой продукции из теста с начинкой и штампующий механизм устройства, штампующий механизм для формования изделий из теста и начинки содержит пару ячеистых барабанов, установленных с возможностью вращения навстречу друг другу, барабаны имеют обращенную к опорам первую торцевую сторону и противолежащую ей вторую торцевую сторону, между первой торцевой стороной барабанов и базовым опорным элементом размещена связанная с базовым опорным элементом лицевая плита, через которую пропущены валы, причем лицевая плита отнесена от базового опорного элемента вдоль оси вращения вала на заранее заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между лицевой плитой и базовым опорным элементом (RU 2366182 C2, 10.09.2009, текст описания, пункты 69, 84 и 100 формулы).

В изобретении RU 2366182 C2 имеется устройство для изготовления полуфабрикатов изделий из теста с начинкой, содержащее штампующий механизм, выполненный в виде пары барабанов, установленных на базовом опорном элементе с возможностью вращения навстречу друг другу, устройство для раскатывания теста, выполненное с возможностью формирования двух лентообразных тестовых полос, подаваемых в зону формирования изделий, и имеющее четыре вальца, смонтированных на корпусном опорном элементе с возможностью синхронного вращения, средство подвода начинки, приспособленное для подвода начинки в зону формирования изделий между лентообразными тестовыми полосами и имеющее клинообразный фрагмент, ориентированный вершиной в сторону зоны формирования изделий, средство подвода начинки выполнено в виде литой или штампованной детали, внутри которой размещена выполненная из полимерного материала трубка, по которой подводят начинку в зону формирования изделий, при этом расстояние между барабанами и клинообразным элементом выбрано равным около 2 мм.

В этом устройстве у обращенной к опорам первой торцовой стороны формующих барабанов находится лицевая плита, а вторая торцовая сторона формующих барабанов свободна. Ширина формующей части меньше общей ширины барабанов и ширины тестовой ленты. В патенте RU 2366182 C2 в нижней части формующего барабана со стороны лицевой плиты есть проточка, предназначенная для облойной тестовой ленты. Поэтому изготовление изделий из теста с начинкой с использованием устройства по патенту RU 2366182 C2 предполагает наличие облоя теста с каждой стороны формующей ширины барабанов. Получаемый при формовке изделий облой существенно усложняет процесс изготовления, который связан также с большим расходом теста и начинки, которые не подлежат вторичному использованию вследствие потери заданных свойств теста. Устройство по RU 2366182 C2 для изготовления изделий из теста с начинкой, содержащее вращающиеся барабаны, между которыми подаются тестовые ленты, имеющие ширину больше ширины формующей ячеистой поверхности барабанов, - предопределяет образование облоя.

Известно устройство для изготовления изделий из теста с начинкой, содержащее вращающиеся навстречу друг другу формующие барабаны с ячейками для формовки изделий, на внешней поверхности каждого барабана выполнены две кольцевые проточки, ограничивающие формующие поверхности барабанов. В проточках каждого барабана установлена пара щек, изготовленных из антифрикционного материала. Каждая щека выполнена разъемной, из двух половин, она имеет вырезы охватывающие барабаны, при этом щеки соединены штангами, образуя корпус устройства, между щеками и формующими барабанами установлено сопло для подачи начинки, а с каждой длинной стороны от сопла и параллельно ему на щеках эксцентрично установлен валок (RU 2579801 C1, 10. 04. 2016 - прототип).

Конструкция прототипа позволяет осуществлять на станках барабанного типа безоблойную формовку изделий из теста с начинкой, с применением известного устройства, однако это устройство имеет следующие недостатки.

В прототипе щеки состоят из двух скрепленных между собой половин - верхней и нижней, которые охватывают формующие барабаны, образуя в их кольцевых проточках замкнутые щеками объемы. Щеки установлены с боковыми минимальными и необходимыми для нормального скольжения зазорами, а также радиальным зазором в пределах 0,1-1,0 мм, который необходим для исключения неопределенности базирования корпуса устройства относительно формующих барабанов. Тесто, попавшее в зазоры между выступами щек и проточками барабанов, из указанных замкнутых объемов не удаляется, накапливается, высыхает. Это приводит к исчезновению зазоров между щеками и проточками барабанов и в результате этого значительно увеличивается сила трения, что приводит к необходимости снижения скорости вращения барабанов из-за разогрева деталей устройства и снижению производительности устройства.

Повышенное трение приводит к интенсивному износу щек и барабанов, что сокращает срок службы устройства. При этом разъем щек проходит через центры вращения барабанов и линию формовки, в результате тесто, попавшее в радиальный замкнутый зазор между щеками и проточками барабанов, приподнимает из-за упругой деформации верхнюю половину щеки и в точке касания барабанов появляется щель между верхней и нижней половинами. Это приводит к нарушению герметичности камеры формовки, причем в щели камеры формовки дополнительно попадает тесто, что еще больше увеличивает силу трения.

В прототипе весь корпус устройства базируется на формующих барабанах с помощью восьми шарикоподшипников, которые катятся по наружной поверхности незакаленных, изготовленных из нержавеющей стали формующих барабанов. За счет веса корпуса устройства происходит развальцовка поверхности барабанов закаленными шарикоподшипниками, и чем больше скорость вращения, тем интенсивней развальцовка. Это также снижает скорость вращения формующих барабанов, производительность устройства, и снижает срок службы дорогостоящих формующих барабанов из-за накатки на их поверхностях накатанных дорожек от подшипников.

Общими с прототипом признаками, представленное в данном изобретении устройство имеет такие признаки, что устройство для изготовления изделий из теста с начинкой содержит два формующих барабана с ячейками для формовки изделий, вращающиеся навстречу друг к другу, каждый барабан имеет две кольцевые проточки, в которых расположены щеки, соединенные штангами, образующими со щеками корпус устройства, между щеками расположены формующие поверхности барабанов, между щеками и формующими барабанами установлено конусообразное сопло для подачи начинки, а по бокам от сопла, параллельно его длинной стороне, эксцентрично установлены два прижимных валка.

Техническим результатом изобретения, представленного в данном описании, является повышение производительности устройства.

Технический результат получен устройством для изготовления изделий из теста с начинкой, содержащим два формующих барабана с ячейками для формовки изделий, вращающиеся навстречу друг к другу, каждый барабан имеет две кольцевые проточки, в которых расположены щеки, соединенные штангами, образующими со щеками корпус устройства, между щеками расположены формующие поверхности барабанов, между щеками и формующими барабанами установлено конусообразное сопло для подачи начинки, а по бокам от сопла, параллельно его длинной стороне, эксцентрично установлены два прижимных валка, причем каждая щека имеет два полукруглых открытых снизу выреза, торцы вырезов охватывают проточки формующих барабанов и расположены в них на глубину в пределах 3,0-8,0 мм с возможностью скольжения, причем каждый вырез охватывает барабан сверху на величину в пределах (0,4-0,5) d, где d - диаметр барабана, средняя часть каждой щеки в зоне смыкания барабанов имеет выступ шириной 2а, где «а» - глубина проточки, выступ выполнен в пределах 10-30 мм и он расположен ниже линии, соединяющей центры полукруглых вырезов, каждый полукруглый вырез по его краям имеет острую кромку, образованную скосом под углом α в пределах 30-60° к линии, проходящей через центры барабанов, причем корпус устройства жестко закреплен на станине, в которой установлены валы вращающихся барабанов.

С наружной стороны щек установлены упрочняющие стальные накладки, повторяющие контур щек, при этом между поверхностью каждого барабана и торцом накладки образован зазор S пределах 0,5-2,0 мм.

Кроме указанного технического результата изобретение позволяет существенно упростить конструкцию устройства и повысить срок его службы.

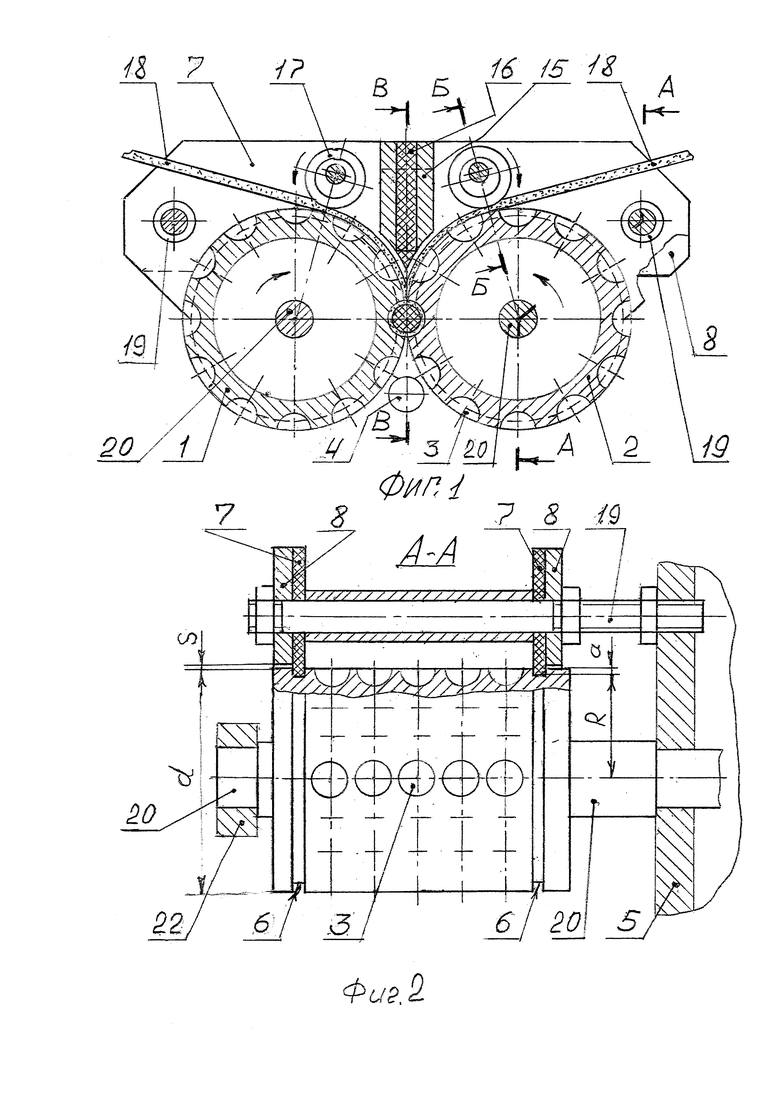

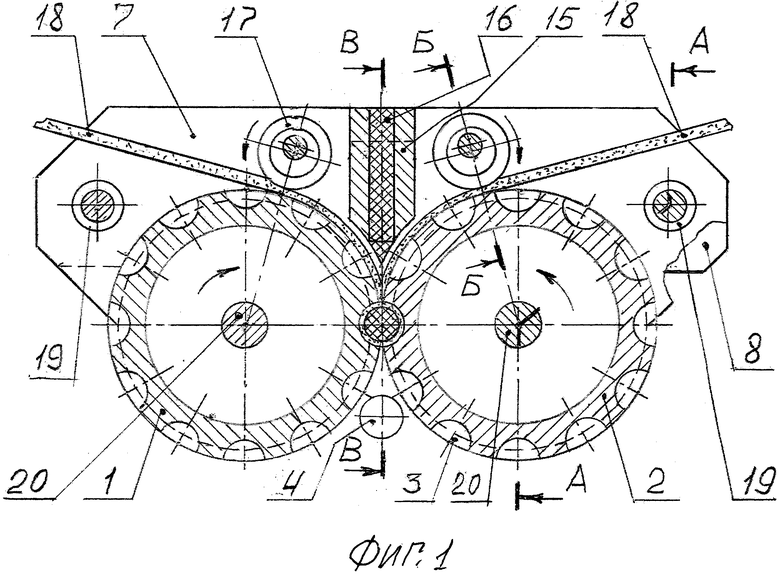

На фиг. 1 показано устройство в разрезе поперек формующих барабанов.

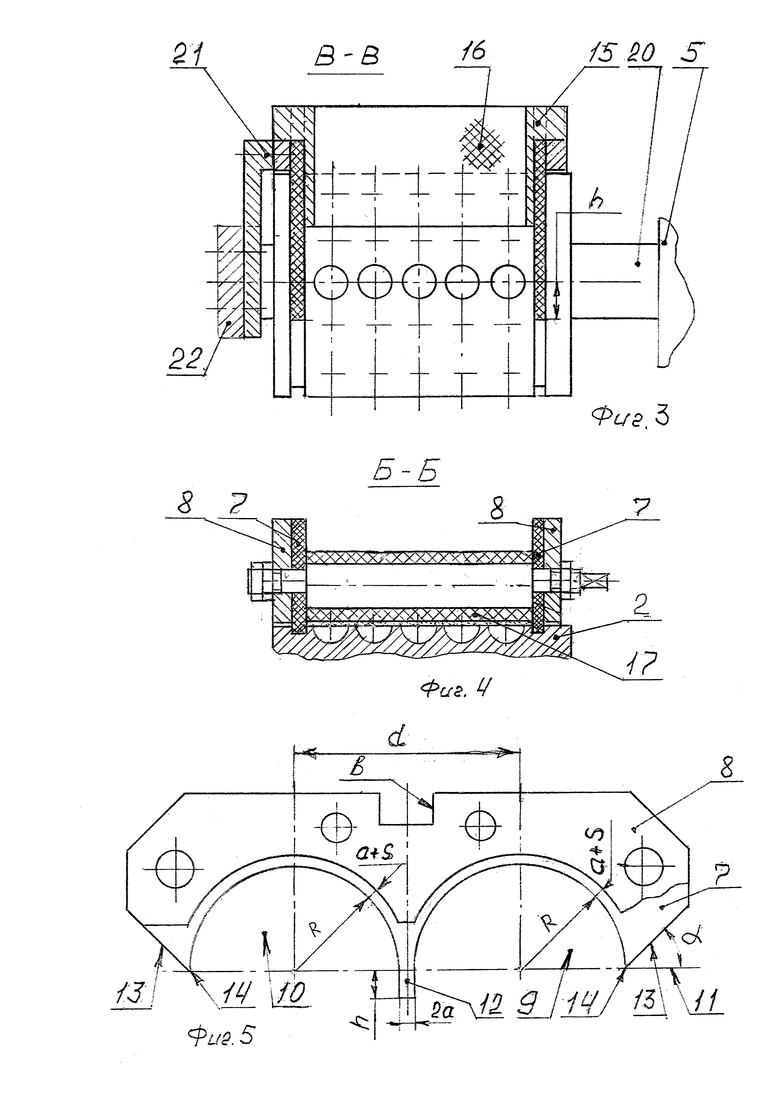

На фиг. 2 - разрез А-А на фиг. 1.

На фиг. 3 - разрез В-В на фиг. 1.

На фиг. 4 - разрез Б-Б на фиг. 1.

На фиг. 5 - щека устройства с накладкой.

Устройство содержит формующие барабаны 1 и 2 (фиг. 1, 2) с ячейками 3, выполненными на рабочей поверхности барабанов и предназначенными для формовки изделий 4 (фиг. 1). Оба формующих барабана вращаются навстречу друг к другу в подшипниках, установленных в станине 5 (фиг. 2, 3) аппарата. Формующая поверхность каждого барабана, на которой расположены ячейки 3, ограничены двумя кольцевыми проточками 6 (фиг. 2, 3, 4), каждая из которых имеет глубину «а» (фиг. 2) в пределах 3,0-8,0 мм - для установленного ряда диаметров d барабанов. В проточках 6 барабанов 1 и 2 с каждой стороны барабанов установлены щеки 7, ограничивающие формующую поверхность барабанов (фиг. 1-5). Щеки установлены в проточках с минимальными зазорами, обеспечивающими свободное скольжение щек 7 в проточках 6 при вращении барабанов. Каждая щека 7 охватывает сверху пару барабанов на величину (0,4-0,5) d. Для увеличения жесткости и прочности щек 7 с наружной стороны каждой щеки установлены стальные накладки 8 (фиг. 2, 5), повторяющие контуры щек 7. Между торцом каждой накладки 8 и поверхностью каждого барабана образован зазор s в пределах 0,5-2,0 мм (фиг. 2).

Щеки изготовлены плоскими из антифрикционного материала. Они имеют два полукруглых открытых снизу выреза 9 и 10 (фиг. 5) радиуса R, равного радиусу проточек 6 (фиг. 2) с допусками на скольжение. Центры этих вырезов совпадают с центрами сведенных между собой барабанов. Центры находятся на соединяющей их линии 11 и удалены друг от друга на расстояние d. На указанной линии 11 находится ее точка пересечения с линией формовки (линия касания барабанов). Между вырезами 9 и 10 каждой щеки имеется выступ 12, ширина которого равна 2а, где «а» - глубина проточки 6 (фиг. 2). Выступ 12 расположен ниже линии 11 (фиг. 5) на величину h в пределах 10-30 мм в средней части щеки в зоне смыкания барабанов. Выступ 12 перекрывает линию формовки и служит для герметизации камеры формовки. Каждая щека 6 с левой и правой сторон имеет скосы 13 под углом α в пределах 30-60° к линии 11, скосы образуют две острые кромки 14 с углами резания, направленными в сторону проточек барабанов 1 и 2. Кромки 14 служат для удаления теста из проточек 6 барабанов путем его срезания в процессе вращения барабанов.

В верхней части каждой щеки имеется вырез «в», в котором установлено сопло 15 (фиг. 1, 3). Сопло расположено между щеками 7, оно служит для подачи начинки 16 в зону формовки изделий 4. С каждой стороны сопла в щеках 7 параллельно соплу 15 эксцентрично установлены два прижимных валка 17 (фиг. 1, 4), предназначенных для предварительного поджатия тестовых лент 18 к формующим поверхностям барабанов 1 и 2, позволяющим регулировать это поджатие.

Две щеки 7 с накладками 8, соплом 15 и два прижимных валка 17 стянуты между собой штангами 19 и все эти элементы, включая штанги 19, образуют в стянутом положении корпус устройства. Корпус устройства штангами 19 жестко закреплен на станине 5 устройства. В станине 5 установлены на подшипниках валы 20 барабанов 1 и 2. Вторая сторона корпуса устройства с помощью стойки 21 (фиг. 3) соединена со стяжкой 22, удерживающей в рабочем положении вторые концы валов 20 формующих барабанов.

Работает устройство следующим образом. Две предварительно раскатанные тестовые ленты 18 подаются между двумя щеками 7 в зону формовки. Валками 17 ленты 18 поджимаются к формующим барабанам 1 и 2. В зону формовки между двумя формующими барабанами, к которым поджаты тестовые ленты 18, через сопло 15 подается в виде сплошной ленты начинка 16. В результате вращения барабанов тестовые ленты охватывают в ячейках 3 начинку 16, обжимают ее и залепляют тестом. После залепки начинки получается готовое изделие 4 на выходе из зоны формовки. Так как формующая поверхность барабанов ограничена щеками 7, имеющими выступ 12, то формовка изделий происходит без облоя теста, поскольку выступ 12 препятствует выходу теста и начинки в стороны от зоны формовки.

В работе устройства концы антифрикционных щек 7, расположенные в проточках 6 барабанов, скользят по контактным поверхностям проточек. При этом выступы 12, находящиеся между барабанами, исключают перемещение тестовых лент в продольных направлениях относительно барабанов. Поскольку щеки 7 охватывают проточки барабанов не более чем наполовину, то при работе устройства заостренные кромки 14 (фиг. 5) щек удаляют тесто, попавшее в проточки барабанов, при этом тесто в проточках не накапливается, трение между проточками и щеками не повышается, обороты барабанов и производительность устройства не снижаются.

Устройство устраняет недостатки прототипа, связанные с износом поверхностей формующих барабанов и сложностью конструкции. Из устройства исключены шарикоподшипники, катящиеся по поверхности барабанов, а крепление корпуса устройства к станине исключило давление корпуса устройства на формующие барабаны, при этом существенно упрощена конструкция щек, снижена вдвое их материалоемкость. В новой компоновке устройства барабаны вращаются навстречу друг к другу в подшипниках, установленных в станине, а вторые концы валов барабанов вращаются в стяжке. Из конструкции устройства исключены нижние части щек, поскольку в прототипе они не участвовали в формовке изделий, а выполняли несущие функции. Использование выступов щек, расположенных ниже линии, соединяющей центры полукруглых вырезов на указанную величину, позволило перекрыть линию конца формовки. Существенно также то, что в устройстве фиксация его корпуса относительно формующих барабанов выполнена с одной стороны с помощью двух штанг, жестко закрепленных на станине устройства, а с другой стороны фиксация корпуса осуществлена на станине с помощью стойки, прикрепленной к стяжке, которая удерживает концы валов формующих барабанов. Это позволило исключить накатку дорожек на поверхности барабанов подшипниками и износ барабанов. При этом нагрузка от устройства передается на станину, в результате корпус устройства, закрепленный на станине в настоящем изобретении, не оказывает давления на вращающиеся барабаны, что достигнуто благодаря использованию нового крепления корпуса устройства на станине и стяжке.

Технический результат достигнут тем, что исключены замкнутые объемы между щеками и проточками барабанов, так как исключены нижние части щек. В изобретении используются исключительно верхние части щек. В результате нижняя часть проточек барабанов оказалась открытой и попавшее в зазоры тесто не накапливается, а удаляется после каждого оборота барабанов. Удаление попавшего в зазоры теста и герметизация формующей камеры устройства достигнута благодаря использованию новой конструкции щек устройства, каждая из которых содержит антифрикционную щеку, усиленную стальной накладкой. В представленном изобретении заменена база корпуса устройства (в прототипе базой являлись барабаны, подвергающиеся деформации). В конструкцию устройства введено новое базирование корпуса устройства на станине с помощью штанг, что практически исключило давление корпуса устройства через щеки на проточки барабанов в радиальном направлении. В результате существенно снижено трение щек в проточках, повышены скорость вращения барабанов и производительность устройства.

Изобретение относится к пищевой промышленности и предназначено для использования в конструкциях формующих устройств при производстве преимущественно пельменей. Устройство содержит два вращающихся навстречу друг к другу формующих барабана с ячейками для формовки изделий, Каждый барабан имеет две кольцевые проточки, в которых расположены щеки, соединенные штангами, образующими со щеками корпус устройства. Между щеками расположены формующие поверхности барабанов. Между щеками и формующими барабанами установлено конусообразное сопло для подачи начинки. По бокам от сопла, параллельно его длинной стороне, эксцентрично установлены два прижимных валка. Каждая щека имеет два полукруглых открытых снизу выреза. Торцы вырезов охватывают проточки формующих барабанов и расположены в них на глубину в пределах 3,0-8,0 мм с возможностью скольжения. Каждый вырез охватывает барабан сверху на величину в пределах (0,4-0,5) d, где d - диаметр барабана. Средняя часть каждой щеки в зоне смыкания барабана имеет выступ шириной 2а, где «а» - глубина проточки. Выступ выполнен в пределах 10-30 мм и расположен ниже линии, соединяющей центры полукруглых вырезов. Каждый полукруглый вырез по его краям имеет острую кромку, образованную скосом под углом α в пределах 30-60° к линии, проходящей через центры барабанов. Корпус устройства жестко закреплен на станине, в которой установлены валы вращающихся барабанов. С наружной стороны щек установлены упрочняющие стальные накладки, повторяющие контур щек. Между поверхностью каждого барабана и торцом накладки образован зазор S в пределах 0,5-2,0 мм. Использование изобретения позволит упростить конструкцию устройств и повысить его производительность. 5 ил.

1. Устройство для изготовления изделий из теста с начинкой, содержащее два формующих барабана с ячейками для формовки изделий, вращающиеся навстречу друг к другу, каждый барабан имеет две кольцевые проточки, в которых расположены щеки, соединенные штангами, образующими со щеками корпус устройства, между щеками расположены формующие поверхности барабанов, между щеками и формующими барабанами установлено конусообразное сопло для подачи начинки, а по бокам от сопла, параллельно его длинной стороне, эксцентрично установлены два прижимных валка, отличающееся тем, что каждая щека имеет два открытых снизу полукруглых выреза, торцы вырезов охватывают проточки формующих барабанов и расположены в них на глубину в пределах 3,0-8,0 мм с возможностью скольжения, причем каждый вырез охватывает барабан сверху на величину в пределах (0,4-0,5) d, где d - диаметр барабана, средняя часть каждой щеки в зоне смыкания барабанов имеет выступ шириной 2а, где «а» - глубина проточки, выступ выполнен в пределах 10-30 мм и он расположен ниже линии, соединяющей центры полукруглых вырезов, каждый полукруглый вырез по его краям имеет острую кромку, образованную скосом под углом α в пределах 30-60° к линии, проходящей через центры барабанов, причем корпус устройства жестко закреплен на станине, в которой установлены валы вращающихся барабанов.

2. Устройство по п. 1, отличающееся тем, что с наружной стороны щек установлены упрочняющие стальные накладки, повторяющие контуры щек, при этом между поверхностью каждого барабана и торцом накладки образован зазор S в пределах 0,5-2,0 мм.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 2014 |

|

RU2579801C1 |

| СПОСОБ УСТРАНЕНИЯ ПРИКОКСОВЫВАНИЯ ПЕРЕСЫПКИ ПРИ ОБЖИГЕ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 0 |

|

SU164620A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ПИЩЕВОГО ПРОДУКТА, ШТАМПУЮЩИЙ МЕХАНИЗМ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ (ВАРИАНТЫ) | 2007 |

|

RU2366182C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 2013 |

|

RU2597083C1 |

Авторы

Даты

2018-02-06—Публикация

2017-04-06—Подача