Текст описания приведен в факсимильном виде.

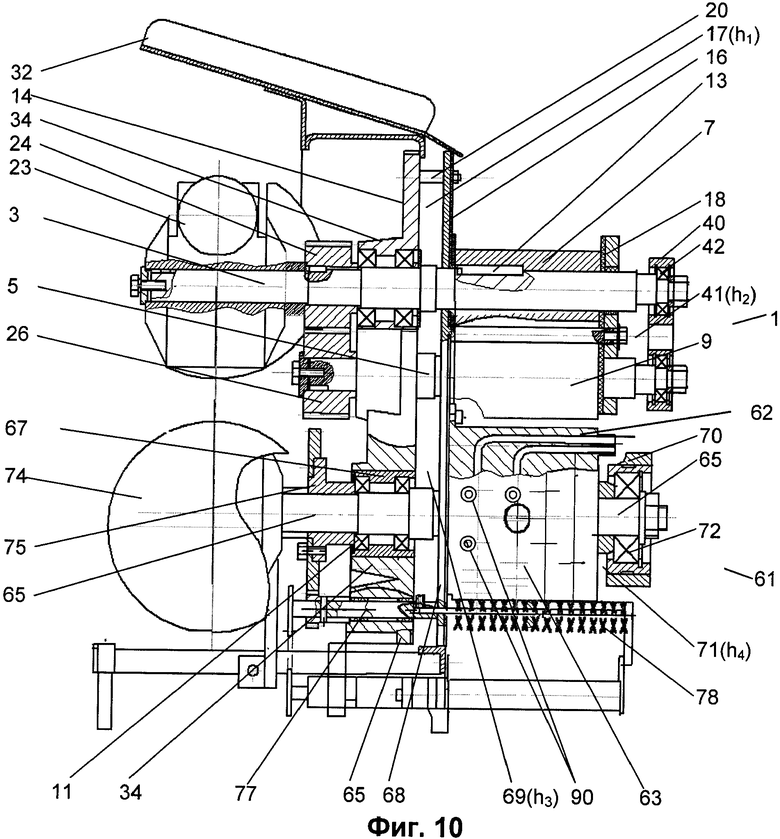

Изобретение относится к пищевой промышленности. Устройство для изготовления полуфабрикатов изделий из теста с начинкой содержит штампующий механизм, устройство для раскатывания пищевого продукта и средство подвода начинки. Штампующий механизм выполнен в виде пары включающих ячейки барабанов, установленных с возможностью вращения навстречу друг другу. Устройство для раскатывания пищевого продукта выполнено с возможностью формирования двух лентообразных тестовых полос, подаваемых в зону формирования изделий. Средство подвода начинки приспособлено для подвода начинки в зону формирования изделий между лентообразными полосами и имеет клинообразный фрагмент, ориентированный вершиной в сторону зоны формирования изделий. Конструктивные узлы и элементы устройств выполнены определенных форм и размеров. Изобретение позволяет повысить эксплуатационную надежность устройства за счет улучшения технических характеристик и оптимизации соотношений размеров и параметров. 11 н. и 132 з.п. ф-лы, 16 ил.

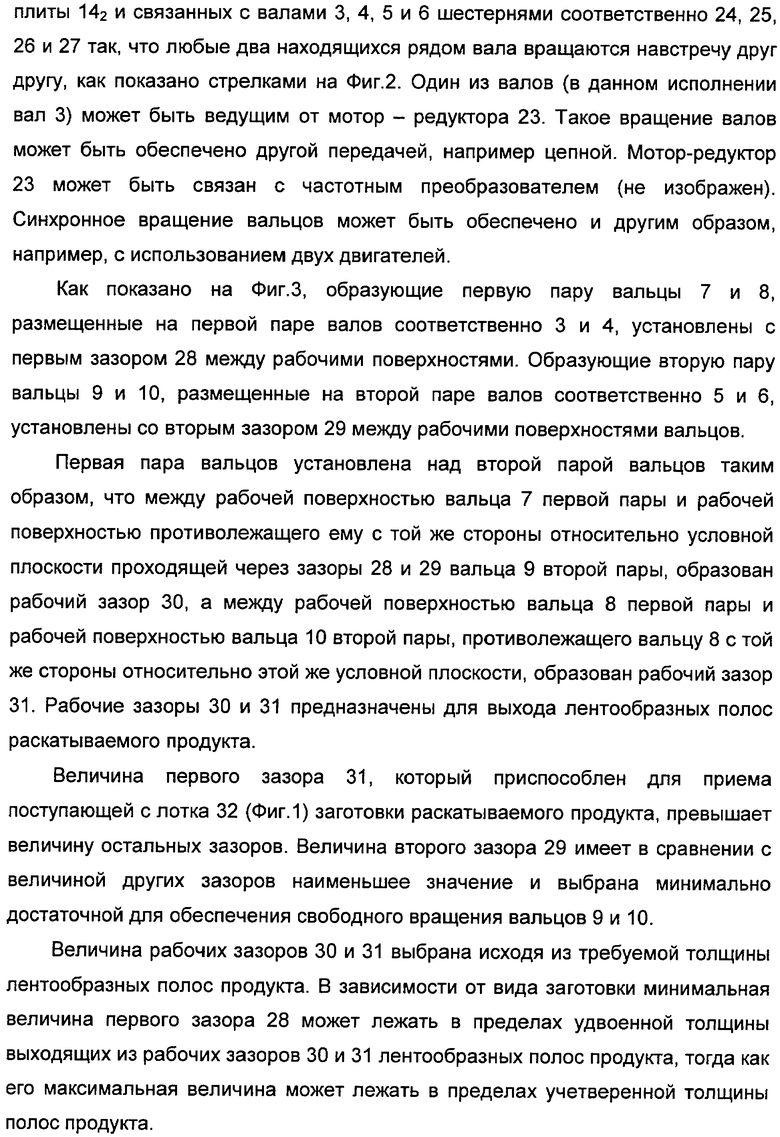

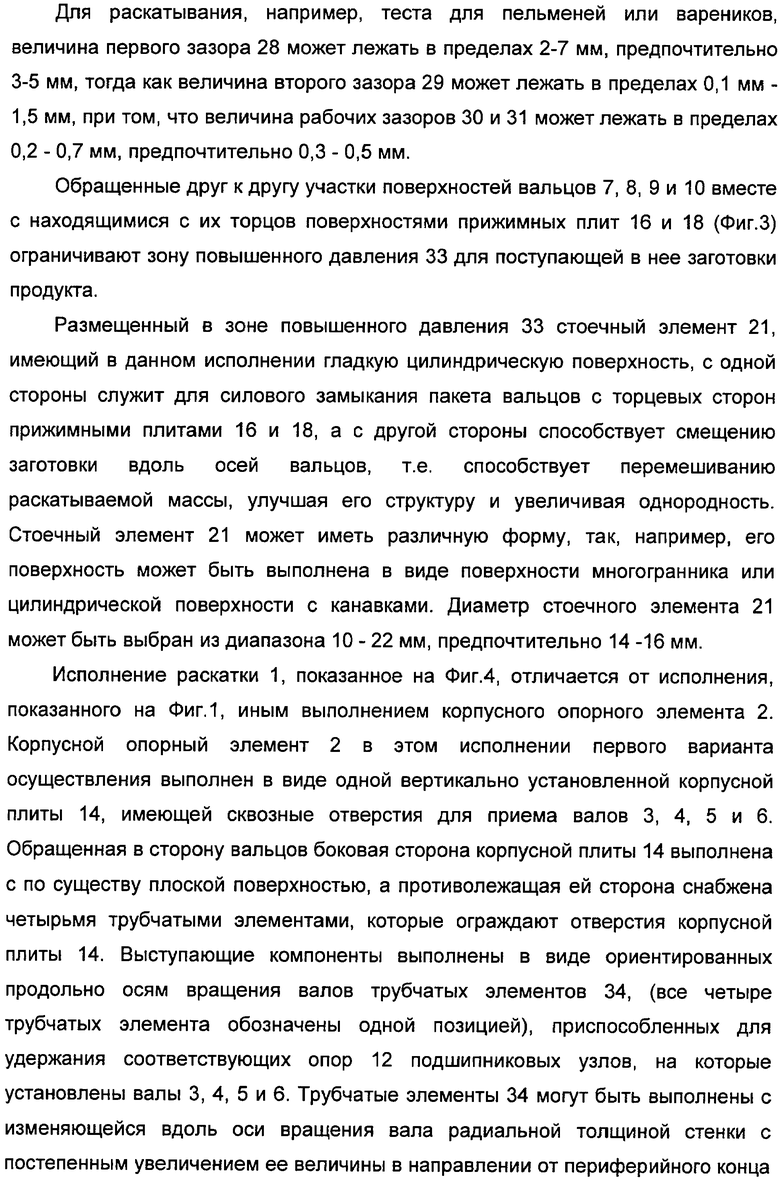

1. Устройство для раскатывания пищевого продукта, содержащее первую пару вальцов, размещенных на первой паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, вторую пару вальцов, размещенных на второй паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, при этом между рабочими поверхностями вальцов первой пары образован первый зазор, а между рабочими поверхностями второй пары образован второй зазор, причем первая пара вальцов установлена относительно второй пары вальцов таким образом, что между рабочей поверхностью вальца первой пары и рабочей поверхностью противолежащего ему с той же стороны относительно условной плоскости, проходящей через первый и второй зазоры вальца второй пары, образованы рабочие зазоры, притом что с обращенной в сторону опор торцевой стороны вальцов расположена связанная с корпусным опорным элементом первая прижимная плита, через которую пропущены валы первой и второй пары, тогда как с другой торцевой стороны вальцов расположена вторая прижимная плита, через которую пропущены валы, по меньшей мере, одной пары валов, притом что устройство снабжено блоком регулировки, по меньшей мере, одного зазора между вальцами, отличающееся тем, что первая прижимная плита отнесена от корпусного элемента вдоль оси вращения вала на заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между первой прижимной плитой и корпусным элементом.

2. Устройство по п.1, отличающееся тем, что упомянутое заданное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

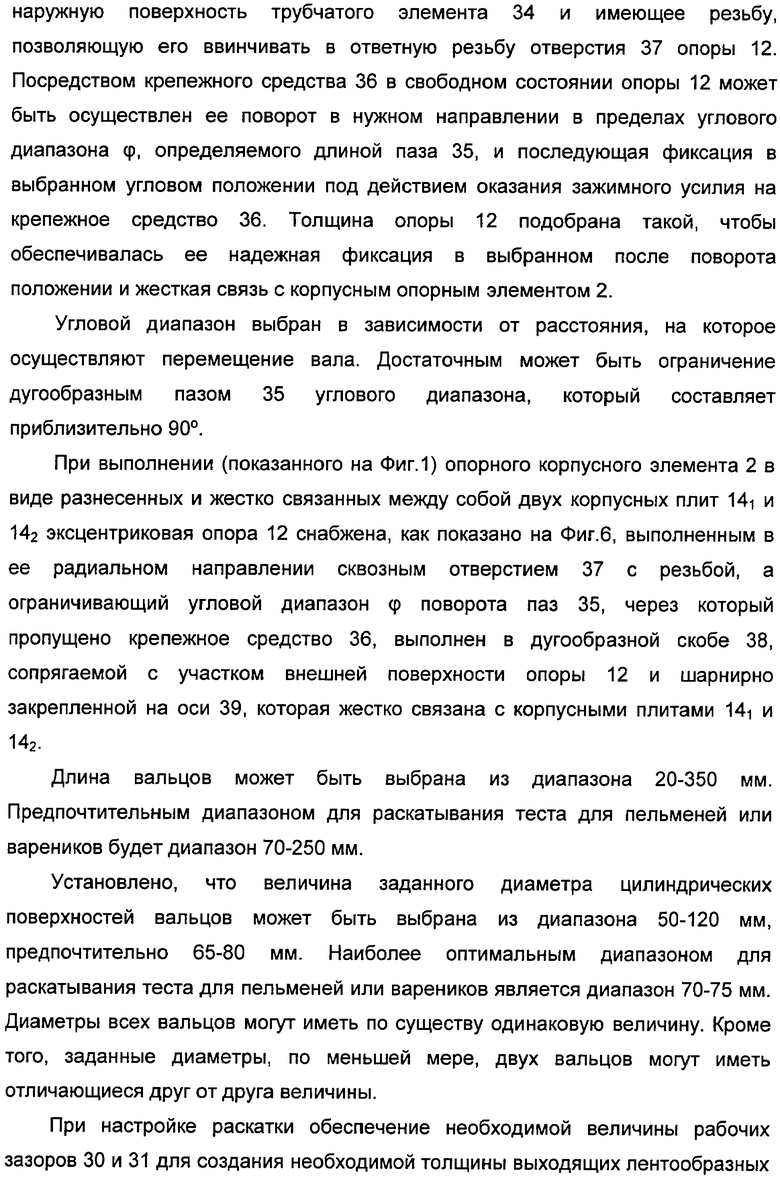

3. Устройство по п.1, отличающееся тем, что корпусной опорный элемент выполнен в виде корпусной плиты со сквозными отверстиями для приема валов, при этом упомянутая плита снабжена ограждающими отверстия трубчатыми элементами, приспособленными для удержания опор подшипниковых узлов.

4. Устройство по п.3, отличающееся тем, что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм.

5. Устройство по п.3, отличающееся тем, что трубчатые элементы выступают за пределы корпусной плиты на расстояние, выбранное из диапазона 30-70 мм, предпочтительно 32-38 мм.

6. Устройство по п.1, отличающееся тем, что корпусной опорный элемент выполнен в виде двух отстоящих друг от друга на заранее подобранном расстоянии и жестко связанных между собой корпусных плит со сквозными отверстиями, приспособленными для приема опор подшипниковых узлов.

7. Устройство по п.6, отличающееся тем, что заранее подобранное расстояние между корпусными плитами выбрано из диапазона 40-60 мм, предпочтительно 42-45 мм, притом что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм.

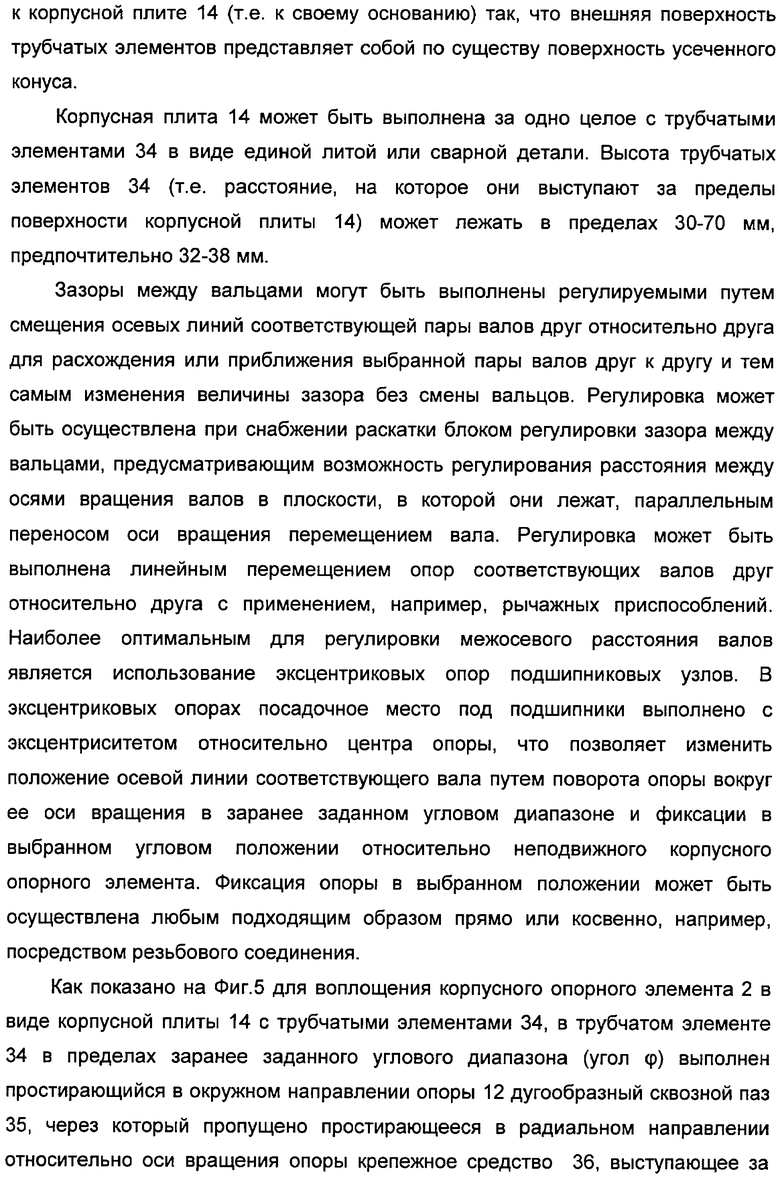

8. Устройство по п.1, отличающееся тем, что блок регулировки зазора между вальцами предусматривает возможность регулирования расстояния между осями вращения валов в плоскости, в которой они лежат, параллельным переносом оси вращения, по меньшей мере, одного вала его перемещением.

9. Устройство по п.8, отличающееся тем, что перемещение вала осуществляют поворотом опоры подшипникового узла, при этом опора выполнена эксцентриковой и связана с корпусным опорным элементом так, что обеспечивается возможность поворота опоры вокруг ее оси вращения в пределах выбранного углового диапазона при регулировании расстояния и жесткая связь в выбранном положении после поворота, притом что угловой диапазон выбран в зависимости от расстояния, на которое осуществляют перемещение вала.

10. Устройство по п.1, отличающееся тем, что для вращения вальцов оно включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение всех вальцов, притом что в каждой паре вальцы вращаются навстречу друг другу.

11. Устройство по п.1, отличающееся тем, что первый зазор приспособлен для приема заготовки продукта, который раскатывают в лентообразные полосы, выходящие из рабочих зазоров, и его величина превышает величину остальных зазоров, притом что величина второго зазора имеет в сравнении с величиной других зазоров наименьшее значение.

12. Устройство по п.1, отличающееся тем, что первая прижимная плита жестко связана с корпусным элементом.

13. Устройство по п.1, отличающееся тем, что дополнительно содержит, по меньшей мере, два скребковых элемента, приспособленных для предотвращения залипания выходящих из рабочих зазоров лентообразных полос продукта, при этом скребковые элементы расположены с обеспечением свободного прохода упомянутых полос из рабочих зазоров к выбранной для них позиции, притом что скребковые элементы установлены таким образом, чтобы обращенная в сторону упомянутой полосы кромочная часть каждого скребкового элемента лежала в плоскости, отстоящей от оси вращения соответствующего вальца на расстояние, которое меньше радиуса вальца на величину, выбранную из диапазона 2-4 мм.

14. Устройство для раскатывания пищевого продукта, содержащее первую пару вальцов, размещенных на первой паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, и вторую пару вальцов, размещенных на второй паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, при этом между рабочими поверхностями вальцов первой пары образован первый зазор, а между рабочими поверхностями второй пары образован второй зазор, причем первая пара вальцов установлена относительно второй пары вальцов таким образом, что между рабочей поверхностью вальца первой пары и рабочей поверхностью противолежащего ему с той же стороны относительно условной плоскости, проходящей через первый и второй зазоры вальца второй пары, образованы рабочие зазоры, притом что с обращенной в сторону опор торцевой стороны вальцов расположена связанная с корпусным опорным элементом первая прижимная плита, через которую пропущены валы первой и второй пары, тогда как с другой торцевой стороны вальцов расположена вторая прижимная плита, через которую пропущены валы, по меньшей мере, одной пары валов, отличающееся тем, что первая прижимная плита отнесена от корпусного элемента вдоль оси вращения вала на заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между первой прижимной плитой и корпусным элементом, при этом опоры подшипниковых узлов связаны с корпусным опорным элементом так, что не допускается возможность изменения положения оси вращения вала.

15. Устройство по п.14, отличающееся тем, что упомянутое заданное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

16. Устройство по п.14, отличающееся тем, что корпусной опорный элемент выполнен в виде корпусной плиты со сквозными отверстиями для приема валов, при этом упомянутая плита снабжена ограждающими отверстия трубчатыми элементами, приспособленными для удержания опор подшипниковых узлов.

17. Устройство по п.15, отличающееся тем, что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм, притом что трубчатые элементы выступают за пределы поверхности корпусной плиты на расстояние, выбранное из диапазона 30-70 мм, предпочтительно 32-38 мм.

18. Устройство по п.14, отличающееся тем, что корпусной опорный элемент выполнен в виде двух отстоящих друг от друга на заранее подобранном расстоянии и жестко связанных между собой корпусных плит со сквозными отверстиями, приспособленными для приема опор подшипниковых узлов, причем заранее подобранное расстояние выбрано из диапазона 40-60 мм.

19. Устройство по п.18, отличающееся тем, что заранее подобранное расстояние выбрано из диапазона 42-45 мм, притом что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм.

20. Устройство по п.14, отличающееся тем, что для вращения вальцов оно включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение всех вальцов, притом что в каждой паре вальцы вращаются навстречу друг другу.

21. Устройство по п.14, отличающееся тем, что первый зазор приспособлен для приема заготовки продукта, который раскатывают в лентообразные полосы, выходящие из рабочих зазоров, и его величина превышает величину остальных зазоров, притом что величина второго зазора имеет в сравнении с величиной других зазоров наименьшее значение.

22. Устройство по п.14, отличающееся тем, что первая прижимная плита жестко связана с корпусным элементом.

23. Устройство по п.14, отличающееся тем, что дополнительно содержит, по меньшей мере, два скребковых элемента, приспособленных для предотвращения залипания выходящих из рабочих зазоров лентообразных полос продукта, при этом скребковые элементы расположены с обеспечением свободного прохода упомянутых полос из рабочих зазоров к выбранной для них позиции, притом что скребковые элементы установлены таким образом, чтобы обращенная в сторону упомянутой полосы кромочная часть каждого скребкового элемента лежала в плоскости, отстоящей от оси вращения соответствующего вальца на расстояние, которое меньше радиуса вальца на величину, выбранную из диапазона 2-4 мм.

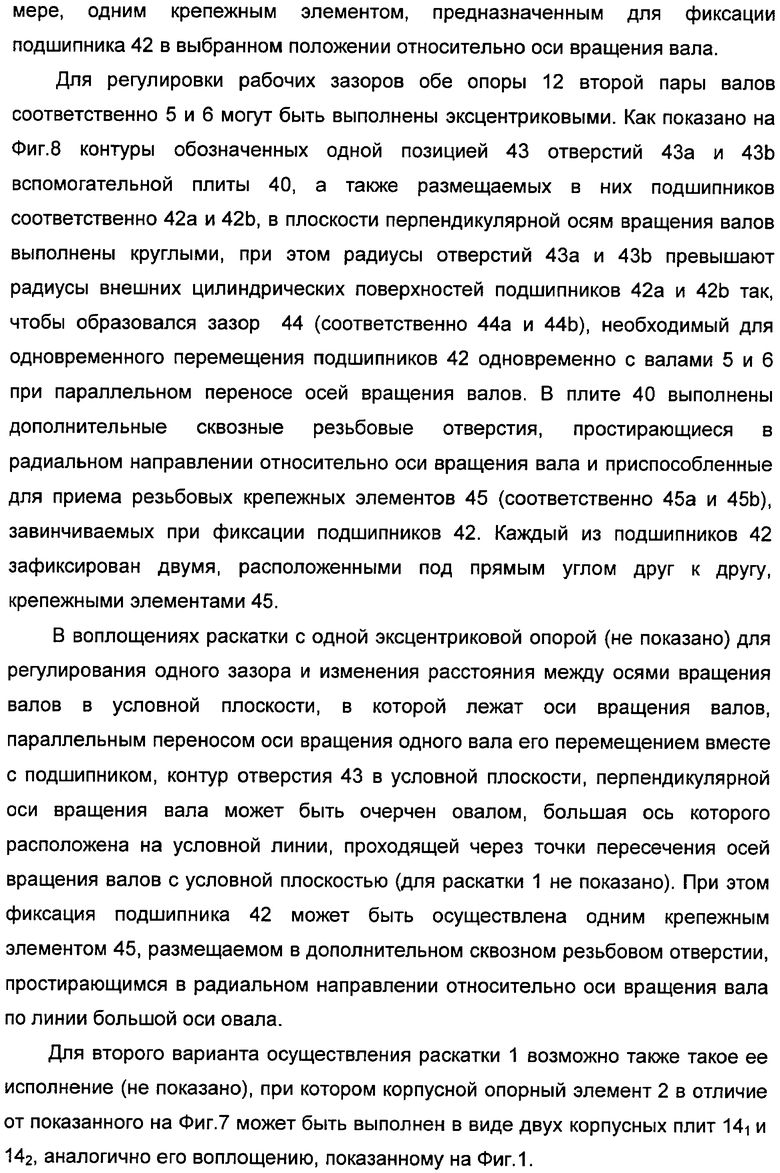

24. Устройство для раскатывания пищевого продукта, содержащее первую пару вальцов, размещенных на первой паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, и вторую пару вальцов, размещенных на второй паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, при этом между рабочими поверхностями вальцов первой пары образован первый зазор, а между рабочими поверхностями второй пары образован второй зазор, причем первая пара вальцов установлена относительно второй пары вальцов таким образом, что между рабочей поверхностью вальца первой пары и рабочей поверхностью противолежащего ему с той же стороны относительно условной плоскости, проходящей через первый и второй зазоры вальца второй пары, образованы рабочие зазоры, притом что с торцевой стороны вальцов, обращенной в сторону опор расположена связанная с корпусным опорным элементом первая прижимная плита, через которую пропущены валы первой и второй пары, тогда как с другой торцевой стороны вальцов расположена вторая прижимная плита, через которую пропущены валы одной пары, причем устройство снабжено блоком регулировки, по меньшей мере, одного зазора между вальцами, отличающееся тем, что первая прижимная плита отнесена от корпусного элемента вдоль оси вращения вала на заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между первой прижимной плитой и корпусным элементом, при этом валы второй пары пропущены через вторую прижимную плиту, причем все валы пропущены через вторую прижимную плиту так, что выступают за ее пределы, а их концевые части установлены в подшипниках, которые размещены в отверстиях вспомогательной плиты, расположенной на выбранном расстоянии от второй прижимной плиты, при этом выбранное расстояние выбрано из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между второй прижимной плитой и вспомогательной плитой.

25. Устройство по п.24, отличающееся тем, что упомянутое заданное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

26. Устройство по п.24 или 25, отличающееся тем, что упомянутое выбранное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

27. Устройство по п.24, отличающееся тем, что, по меньшей мере, одно отверстие вспомогательной плиты выполнено так, чтобы обеспечивалась возможность перемещения расположенного в отверстии вспомогательной плиты подшипника вместе с валом при регулировке зазора и его фиксации в положении жесткой связи опоры с корпусным опорным элементом.

28. Устройство по п.24., отличающееся тем, что толщина вспомогательной плиты выбрана из диапазона 15-60 мм, предпочтительно 30-36 мм.

29. Устройство по п.24, отличающееся тем, что корпусной опорный элемент выполнен в виде корпусной плиты со сквозными отверстиями для приема валов, при этом упомянутая плита снабжена ограждающими отверстия трубчатыми элементами, приспособленными для удержания опор подшипниковых узлов.

30. Устройство по п.29, отличающееся тем, что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм, притом что трубчатые элементы выступают за пределы поверхности корпусной плиты на расстояние, выбранное из диапазона 30-70 мм, предпочтительно 32-38 мм.

31. Устройство по п.24, отличающееся тем, что корпусной опорный элемент выполнен в виде двух отстоящих друг от друга на заранее подобранном расстоянии и жестко связанных между собой корпусных плит со сквозными отверстиями, приспособленными для приема опор подшипниковых узлов, причем заранее подобранное расстояние выбрано из диапазона 40-60 мм.

32. Устройство по п.31, отличающееся тем, что заранее подобранное расстояние выбрано из диапазона 42-45 мм, притом что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм.

33. Устройство по п.24, отличающееся тем, что блок регулировки зазора между вальцами предусматривает возможность регулирования расстояния между осями вращения валов в плоскости, в которой они лежат, параллельным переносом оси вращения, по меньшей мере, одного вала его перемещением.

34. Устройство по п.33, отличающееся тем, что перемещение вала осуществляют поворотом опоры подшипникового узла, при этом опора выполнена эксцентриковой и связана с корпусным опорным элементом так, что обеспечивается возможность поворота опоры вокруг ее оси вращения в пределах выбранного углового диапазона при регулировании расстояния и жесткая связь в выбранном положении после поворота, притом что угловой диапазон выбран в зависимости от расстояния, на которое осуществляют перемещение вала.

35. Устройство по п.24, отличающееся тем, что для вращения вальцов оно включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение всех вальцов, притом что в каждой паре вальцы вращаются навстречу друг другу.

36. Устройство по п.24, отличающееся тем, что первый зазор приспособлен для приема заготовки продукта, который раскатывают в лентообразные полосы, выходящие из рабочих зазоров, и его величина превышает величину остальных зазоров, притом что величина второго зазора имеет в сравнении с величиной других зазоров наименьшее значение.

37. Устройство по п.24, отличающееся тем, что первая прижимная плита жестко связана с корпусным элементом.

38. Устройство по п.24, отличающееся тем, что дополнительно содержит, по меньшей мере, два скребковых элемента, приспособленных для предотвращения залипания выходящих из рабочих зазоров лентообразных полос продукта, при этом скребковые элементы расположены с обеспечением свободного прохода упомянутых полос из рабочих зазоров к выбранной для них позиции, притом что скребковые элементы установлены таким образом, чтобы обращенная в сторону упомянутой полосы кромочная часть каждого скребкового элемента лежала в плоскости, отстоящей от оси вращения соответствующего вальца на расстояние, которое меньше радиуса вальца на величину, выбранную из диапазона 2-4 мм.

39. Устройство для раскатывания пищевого продукта, содержащее первую пару вальцов, размещенных на первой паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, и вторую пару вальцов, размещенных на второй паре валов, смонтированных с возможностью вращения в связанных с корпусным опорным элементом опорах подшипниковых узлов, при этом между рабочими поверхностями вальцов первой пары образован первый зазор, а между рабочими поверхностями второй пары образован второй зазор, причем первая пара вальцов установлена относительно второй пары вальцов таким образом, что между рабочей поверхностью вальца первой пары и рабочей поверхностью противолежащего ему с той же стороны относительно условной плоскости, проходящей через первый и второй зазоры, вальца второй пары образованы рабочие зазоры, притом что с обращенной в сторону опор торцевой стороны вальцов расположена связанная с корпусным опорным элементом первая прижимная плита, через которую пропущены валы первой и второй пары, тогда как с другой торцевой стороны вальцов расположена вторая прижимная плита, через которую пропущены валы одной пары, отличающееся тем, что первая прижимная плита отнесена от корпусного элемента вдоль оси вращения вала на заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между первой прижимной плитой и корпусным элементом, причем опоры подшипниковых узлов связаны с корпусным опорным элементом так, что не допускается возможность изменения положения оси вращения вала, при этом валы второй пары пропущены через вторую прижимную плиту, причем все валы пропущены через вторую прижимную плиту так, что выступают за ее пределы, а их концевые части установлены в подшипниках, которые размещены в отверстиях вспомогательной плиты, расположенной на выбранном расстоянии от второй прижимной плиты, при этом выбранное расстояние выбрано из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между второй прижимной плитой и вспомогательной плитой.

40. Устройство по п.39, отличающееся тем, что упомянутое заданное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

41. Устройство по п.39 или 40, отличающееся тем, что упомянутое выбранное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

42. Устройство по п.39, отличающееся тем, что, по меньшей мере, одно отверстие вспомогательной плиты выполнено так, чтобы обеспечивалась возможность перемещения расположенного в отверстии вспомогательной плиты подшипника вместе с валом при регулировке зазора и его фиксации в положении жесткой связи опоры с корпусным опорным элементом.

43. Устройство по п.42, отличающееся тем, что толщина вспомогательной плиты выбрана из диапазона 15-60 мм, предпочтительно 30-36 мм.

44. Устройство по п.39, отличающееся тем, что корпусной опорный элемент выполнен в виде корпусной плиты со сквозными отверстиями для приема валов, при этом упомянутая плита снабжена ограждающими отверстия трубчатыми элементами, приспособленными для удержания опор подшипниковых узлов.

45. Устройство по п.44, отличающееся тем, что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм, притом трубчатые элементы выступают за пределы поверхности корпусной плиты на расстояние, выбранное из диапазона 30-70 мм, предпочтительно 32-38 мм.

46. Устройство по п.39, отличающееся тем, что корпусной опорный элемент выполнен в виде двух отстоящих друг от друга на заранее подобранном расстоянии и жестко связанных между собой корпусных плит со сквозными отверстиями, приспособленными для приема опор подшипниковых узлов, причем заранее подобранное расстояние выбрано из диапазона 40-60 мм.

47. Устройство по п.46, отличающееся тем, что заранее подобранное расстояние выбрано из диапазона 42-45 мм, притом что минимальная толщина упомянутой корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм.

48. Устройство по п.39, отличающееся тем, что для вращения вальцов оно включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение всех вальцов, притом что в каждой паре вальцы вращаются навстречу друг другу.

49. Устройство по п.39, отличающееся тем, что первый зазор приспособлен для приема заготовки продукта, который раскатывают в лентообразные полосы, выходящие из рабочих зазоров, и его величина превышает величину остальных зазоров, притом что величина второго зазора имеет в сравнении с величиной других зазоров наименьшее значение.

50. Устройство по п.39, отличающееся тем, что первая прижимная плита жестко связана с корпусным элементом.

51. Устройство по п.39, отличающееся тем, что дополнительно содержит, по меньшей мере, два скребковых элемента, приспособленных для предотвращения залипания выходящих из рабочих зазоров лентообразных полос продукта, при этом скребковые элементы расположены с обеспечением свободного прохода упомянутых полос из рабочих зазоров к выбранной для них позиции, при том, что скребковые элементы установлены таким образом, чтобы обращенная в сторону упомянутой полосы кромочная часть каждого скребкового элемента лежала в плоскости, отстоящей от оси вращения соответствующего вальца на расстояние, которое меньше радиуса вальца на величину, выбранную из диапазона 2-4 мм.

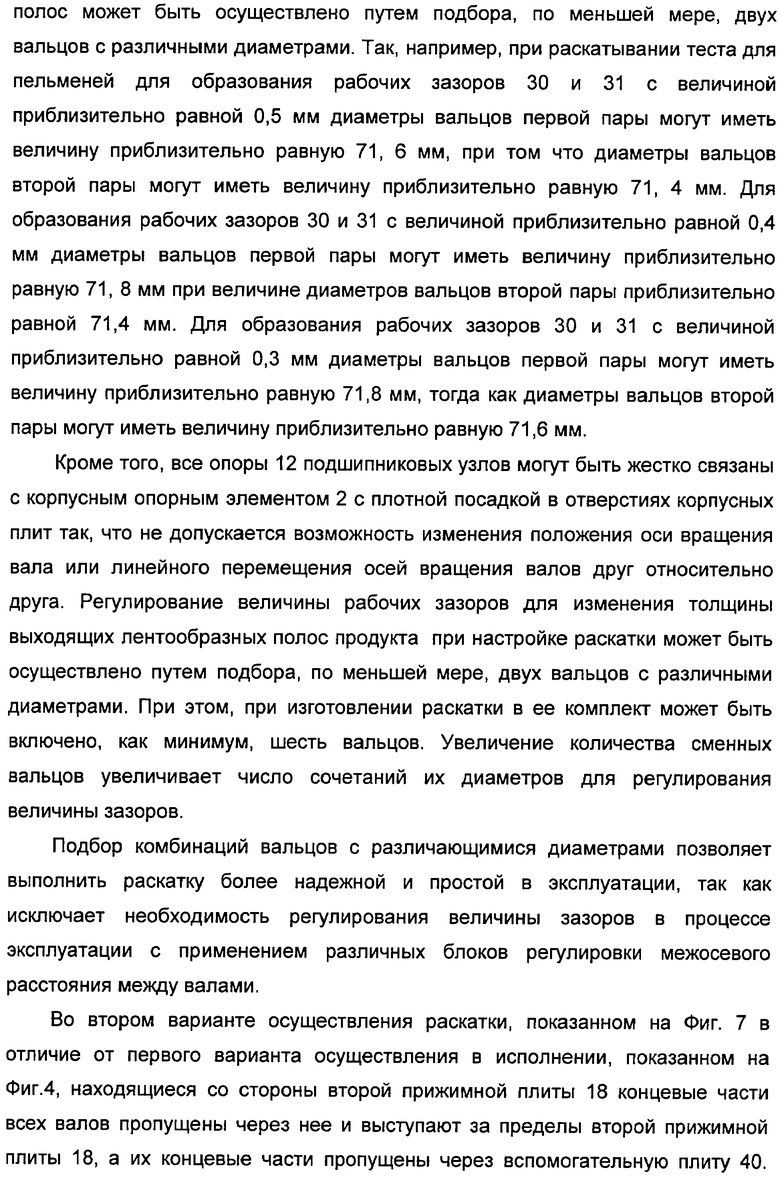

52. Устройство для раскатывания пищевого продукта, содержащее первую пару вальцов, смонтированных с возможностью вращения навстречу друг другу, и вторую пару вальцов, смонтированных с возможностью вращения навстречу друг другу, при этом между рабочими поверхностями вальцов первой пары образован первый зазор, а между рабочими поверхностями второй пары образован второй зазор, причем первая пара вальцов установлена относительно второй пары вальцов таким образом, что между рабочей поверхностью вальца первой пары и рабочей поверхностью противолежащего ему с той же стороны относительно условной плоскости, проходящей через первый и второй зазоры, вальца второй пары образованы рабочие зазоры, при том, что с одной торцевой стороны вальцов расположена первая прижимная плита, тогда как с другой торцевой стороны вальцов расположена вторая прижимная плита, причем поверхность каждого вальца имеет заданный для нее диаметр, отличающееся тем, что величина упомянутого заданного диаметра выбрана из диапазона 50-120 мм.

53. Устройство по п.52, отличающееся тем, что первый зазор приспособлен для приема заготовки продукта, который раскатывают в лентообразные полосы, выходящие из рабочих зазоров, и его величина превышает величину остальных зазоров, а величина второго зазора имеет в сравнении с величиной других зазоров наименьшее значение.

54. Устройство по п.52 или 53, отличающееся тем, что минимальная величина первого зазора лежит приблизительно в пределах удвоенной толщины выходящих из рабочих зазоров лентообразных полос продукта, тогда как его максимальная величина лежит приблизительно в пределах учетверенной толщины выходящих из рабочих зазоров лентообразных полос продукта.

55. Устройство по п.54, отличающееся тем, что величина первого зазора лежит в пределах 2-7 мм, предпочтительно 3-5 мм, тогда как величина второго зазора лежит в пределах 0,1-1,5 мм.

56. Устройство по п.52, отличающееся тем, что величина заданного диаметра выбрана из диапазона 65-80 мм.

57. Устройство по п.52, отличающееся тем, что заданные диаметры всех вальцов имеют по существу одинаковую величину.

58. Устройство по п.52, отличающееся тем, что заданные диаметры, по меньшей мере, двух вальцов имеют отличающиеся друг от друга величины.

59. Устройство по п.58, отличающееся тем, что заданные диаметры вальцов одной пары имеют величину приблизительно равную 71,6 мм, тогда как заданные диаметры вальцов другой пары имеют величину приблизительно равную 71,4 мм или заданные диаметры вальцов одной пары имеют величину приблизительно равную 71,8 мм, тогда как заданные диаметры вальцов другой пары имеют величину приблизительно равную 71,4 мм или заданные диаметры вальцов одной пары имеют величину приблизительно равную 71,8 мм, тогда как диаметры вальцов другой пары имеют величину приблизительно равную 71,6 мм.

60. Устройство по п.52, отличающееся тем, что длина вальцов выбрана из диапазона 20-350 мм, предпочтительно 70-250 мм.

61. Устройство по п.52, отличающееся тем, что толщина, по меньшей мере, одной прижимной плиты выбрана из диапазона 7-20 мм, предпочтительно 8-12 мм.

62. Устройство по п.52, отличающееся тем, что плиты по существу параллельны между собой и лежат в плоскостях по существу перпендикулярных осям вращения вальцов.

63. Устройство по п.52, отличающееся тем, что вальцы ориентированы таким образом, чтобы их оси вращения были расположены, по существу, параллельно друг другу.

64. Устройство по п.52, отличающееся тем, что на опорных поверхностях, обращенных в сторону торцевых сторон вальцов, первая и вторая прижимные плиты содержат антифрикционное покрытие или антифрикционные прокладки.

65. Устройство по п.52, отличающееся тем, что дополнительно содержит блок регулировки, по меньшей мере, одного зазора между вальцами.

66. Устройство по п.52, отличающееся тем, что для вращения вальцов оно включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение всех вальцов, притом что в каждой паре вальцы вращаются навстречу друг другу.

67. Устройство по п.66, отличающееся тем, что приводное средство выполнено так, что валы имеют замыкающуюся на приводном средстве кинематическую связь, построенную, например, на базе зубчатой и/или цепной передач.

68. Устройство по п.66, отличающееся тем, что приводное средство выполнено в виде мотор-редуктора, связанного с корпусным опорным элементом, на котором размещены валы, при этом связь осуществлена посредством тягового элемента, выполненного из, по меньшей мере, двух деталей, одна их которых выполнена в виде закрепленной на фланце редуктора дугообразной скобы, а другая выполнена в виде радиально ориентированной к скобе полосы, один конец которой жестко связан со скобой, а другой приспособлен для связи с корпусным опорным элементом.

69. Штампующий механизм, содержащий пару включающих ячейки барабанов, установленных с возможностью вращения навстречу друг другу, при этом каждый барабан смонтирован на валу, установленном в опоре подшипникового узла, связанной с базовым опорным элементом, причем барабаны имеют обращенную к опорам первую торцевую сторону и противолежащую ей вторую торцевую сторону, притом что между первой торцевой стороной барабанов и базовым опорным элементом размещена связанная с базовым опорным элементом лицевая плита, через которую пропущены валы, причем штампующий механизм приспособлен для формования полуфабрикатов изделий из пищевого продукта, отличающийся тем, что лицевая плита отнесена от базового опорного элемента в направлении оси вращения вала на заранее заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между лицевой плитой и базовым опорным элементом.

70. Штампующий механизм по п.69, отличающийся тем, что упомянутое заранее заданное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

71. Штампующий механизм по п.69 или 70, отличающийся тем, что толщина лицевой плиты выбрана из диапазона 7-20 мм, предпочтительно 8-12 мм.

72. Штампующий механизм по п.69, отличающийся тем, что базовый опорный элемент выполнен в виде двух отстоящих друг от друга на заранее подобранном расстоянии и жестко связанных между собой корпусных плит со сквозными отверстиями, приспособленными для приема опор подшипниковых узлов, притом что заранее подобранное расстояние между корпусными плитами выбрано из диапазона 40-60 мм.

73. Штампующий механизм по п.72, отличающийся тем, что заранее подобранное расстояние между корпусными плитами выбрано из диапазона 42-45 мм.

74. Штампующий механизм по п.72, отличающийся тем, что, по меньшей мере, одна опора подшипникового узла выполнена эксцентриковой и снабжена простирающимся в радиальном направлении по отношению к оси вращения вала сквозным отверстием, приспособленным для приема крепежного средства, предназначенного для обеспечения возможности поворота опоры вокруг ее оси вращения при регулировке взаимного расположения барабанов и жесткой связи опоры с базовым опорным элементом в выбранном положении после поворота, при этом базовый опорный элемент снабжен контактирующей с внешней поверхностью опоры дугообразной скобой, имеющей сквозной паз, простирающийся в окружном направлении опоры.

75. Штампующий механизм по п.69, отличающийся тем, что базовый опорный элемент выполнен в виде корпусной плиты со сквозными отверстиями для приема валов, при этом плита снабжена ограждающими отверстия выступающими компонентами, выполненными в виде ориентированных продольно валам трубчатых элементов, приспособленных для удержания опор подшипниковых узлов.

76. Штампующий механизм по п.75, отличающийся тем, что, по меньшей мере, одна опора подшипникового узла выполнена эксцентриковой и снабжена простирающимся в радиальном направлении по отношению к оси вращения вала сквозным отверстием, приспособленным для приема крепежного средства, предназначенного для обеспечения возможности поворота опоры вокруг ее оси вращения при регулировке взаимного расположения барабанов и жесткой связи упомянутой опоры с базовым опорным элементом в выбранном положении после поворота, при этом трубчатый элемент, в котором размещена эксцентриковая опора, снабжен сквозным пазом, простирающимся в окружном направлении опоры.

77. Штампующий механизм по п.75, отличающийся тем, что упомянутые трубчатые элементы выступают за пределы поверхности корпусной плиты на расстояние, выбранное из диапазона 30-70 мм, предпочтительно 32-38 мм.

78. Штампующий механизм по п.75, отличающийся тем, что минимальная толщина корпусной плиты выбрана из диапазона 12-18 мм, предпочтительно 14-16 мм.

79. Штампующий механизм по п.75, отличающийся тем, что корпусная плита с трубчатыми элементами выполнена в виде единой литой или сварной детали.

80. Штампующий механизм по п.69, отличающийся тем, что барабаны с точностью погрешности изготовления выполнены идентичными и установлены с сопряжением их наружных цилиндрических поверхностей по линии, лежащей в одной плоскости с осями вращения барабанов.

81. Штампующий механизм по п.80, отличающийся тем, что оси вращения барабанов, по существу, параллельны друг другу.

82. Штампующий механизм по п.69, отличающийся тем, что для вращения барабанов он включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение барабанов.

83. Штампующий механизм по п.82, отличающийся тем, что приводное средство включает мотор-редуктор, при этом валы имеют замыкающуюся на мотор редукторе кинематическую связь, построенную на базе зубчатой и/или цепной передач.

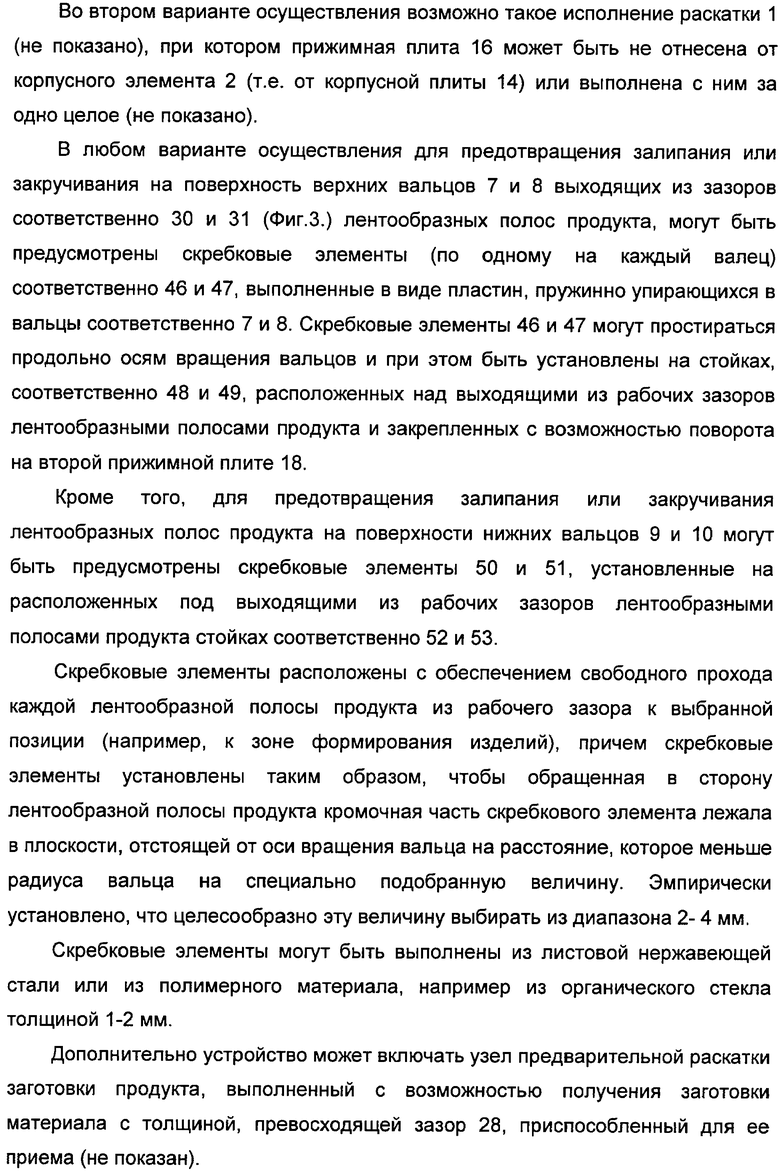

84. Штампующий механизм, содержащий пару включающих ячейки барабанов, установленных с возможностью вращения навстречу друг другу, при этом каждый барабан смонтирован на валу, установленном в опоре подшипникового узла, связанной с базовым опорным элементом, причем барабаны имеют обращенную к опорам первую торцевую сторону и противолежащую ей вторую торцевую сторону, при этом штампующий механизм приспособлен для формования полуфабрикатов изделий из пищевого продукта, отличающийся тем, что дополнительно содержит отстоящую от второй торцевой стороны барабанов на заранее выбранном расстоянии переднюю плиту с отверстиями, приспособленными для приема подшипников, в которых установлены концевые части валов, причем заранее выбранное расстояние выбрано из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между передней плитой и второй торцевой стороной барабанов.

85. Штампующий механизм по п.84, отличающийся тем, что упомянутое заранее выбранное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

86. Штампующий механизм по п.84 или 85, отличающийся тем, что толщина передней плиты выбрана из диапазона 15-60 мм, предпочтительно 30-36 мм.

87. Штампующий механизм по п.84, отличающийся тем, что дополнительно содержит, по меньшей мере, один блок регулировки взаимного расположения барабанов.

88. Штампующий механизм по п.87, отличающийся тем, что блок регулировки предусматривает возможность регулирования расстояния между осями вращения валов в плоскости, в которой они лежат, параллельным переносом оси вращения, по меньшей мере, одного вала его перемещением вместе с подшипником, при этом соответствующее отверстие передней плиты в условной плоскости, перпендикулярной оси вращения вала, имеет такой контур, который позволяет перемещать сопрягаемый с передней плитой подшипник в направлении перемещения вала, причем передняя плита снабжена, по меньшей мере, одним крепежным элементом для фиксации подшипника в выбранном положении относительно передней плиты.

89. Штампующий механизм по п.88, отличающийся тем, что контур отверстия в передней плите очерчен овалом, большая ось которого расположена на условной линии, проходящей через точки пересечения осей вращения валов с упомянутой условной плоскостью, притом что контур подшипника в условной плоскости очерчен кругом, а крепежный элемент выполнен резьбовым и размещен в приспособленном для приема резьбового крепежного элемента в дополнительном сквозном отверстии передней плиты, простирающимся в радиальном направлении относительно оси вращения вала по линии большой оси овала.

90. Штампующий механизм по п.88, отличающийся тем, что перемещение вала осуществляют поворотом опоры подшипникового узла, при этом опора выполнена эксцентриковой и снабжена простирающимся в радиальном направлении по отношению к оси вращения вала сквозным отверстием, приспособленным для приема крепежного средства, предназначенного для обеспечения возможности поворота опоры вокруг ее оси вращения в пределах выбранного углового диапазона при регулировании расстояния и жесткой связи опоры с базовым опорным элементом в выбранном положении после поворота, причем угловой диапазон выбран в зависимости от расстояния, на которое осуществляют перемещение вала.

91. Штампующий механизм по п.90, отличающийся тем, что выбранный угловой диапазон составляет приблизительно 90°.

92. Штампующий механизм по п.87, отличающийся тем, что блок регулировки предусматривает возможность углового поворота одного из барабанов относительно шестерни вала, на котором он смонтирован.

93. Штампующий механизм по п.87, отличающийся тем, что блок регулировки предусматривает возможность перемещения при наладке, по меньшей мере, одного из барабанов вдоль оси вращения вала.

94. Штампующий механизм по п.84, отличающийся тем, что передняя плита выполнена с фигурным вырезом, обеспечивающим доступное наблюдение за зоной касания наружных поверхностей барабанов.

95. Штампующий механизм по п.84, отличающийся тем, что в качестве подшипников выбраны роликовые конические или радиальные упорные подшипники.

96. Штампующий механизм по п.84, отличающийся тем, что для вращения барабанов он включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение барабанов.

97. Штампующий механизм по п.96, отличающийся тем, что приводное средство включает мотор-редуктор, при этом валы имеют замыкающуюся на мотор-редукторе кинематическую связь, построенную на базе зубчатой и/или цепной передач.

98. Штампующий механизм по п.97, отличающийся тем, что мотор-редуктор связан с базовым опорным элементом, при этом связь осуществляется посредством тягового элемента, выполненного из, по меньшей мере, двух деталей, одна их которых выполнена в виде закрепленной на фланце редуктора дугообразной скобы, а другая выполнена в виде радиально ориентированной к выпуклой стороне скобы полосы, один конец которой жестко связан со скобой, а другой приспособлен для связи с базовым опорным элементом.

99. Штампующий механизм по п.98, отличающийся тем, что упомянутые детали выполнены за одно целое.

100. Штампующий механизм, содержащий размещенный на базовом опорном элементе штампующий механизм, выполненный в виде пары включающих ячейки барабанов, установленных с возможностью вращения навстречу друг другу, при этом каждый барабан смонтирован на валу, установленном в опоре подшипникового узла, связанной с базовым опорным элементом, причем барабаны имеют обращенную к опорам первую торцевую сторону и противолежащую ей вторую торцевую сторону, притом что между первой торцевой стороной барабанов и базовым опорным элементом размещена связанная с базовым опорным элементом лицевая плита, через которую пропущены валы, отличающийся тем, что дополнительно содержит имеющую отверстия переднюю плиту, отстоящую от второй торцевой поверхности барабанов на заранее выбранном расстоянии, а выступающие за пределы второй торцевой стороны барабанов концевые части валов установлены в подшипниках, которые размещены в отверстиях передней плиты, притом что лицевая плита отнесена от базового опорного элемента в направлении оси вращения вала на заранее заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между лицевой плитой и базовым опорным элементом, причем заранее выбранное расстояние выбрано из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между передней плитой и второй торцевой стороной барабанов.

101. Штампующий механизм по п.100, отличающийся тем, что упомянутое заранее заданное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

102. Штампующий механизм по п.100 или 101, отличающийся тем, что упомянутое заранее выбранное расстояние выбрано из диапазона 15-60 мм, предпочтительно 18-30 мм.

103. Штампующий механизм по п.100, отличающийся тем, что толщина передней плиты выбрана из диапазона 15-60 мм, предпочтительно 30-36 мм.

104. Штампующий механизм по п.100, отличающийся тем, что толщина лицевой плиты выбрана из диапазона 7-20 мм, предпочтительно 8-12-мм.

105. Штампующий механизм по п.100, отличающийся тем, что базовый опорный элемент выполнен в виде двух отстоящих друг от друга на заранее подобранном расстоянии и жестко связанных между собой корпусных плит со сквозными отверстиями, приспособленными для приема опор подшипниковых узлов, причем заранее подобранное расстояние выбрано из диапазона 40-60 мм.

106. Штампующий механизм по п.105, отличающийся тем, что упомянутое заранее подобранное расстояние выбрано из диапазона 42-45 мм.

107. Штампующий механизм по п.100, отличающийся тем, что, по меньшей мере, одна опора подшипникового узла выполнена эксцентриковой и связана с базовым опорным элементом с возможностью ее поворота для перемещения вала при регулировке взаимного расположения барабанов, при этом сопрягаемый с передней плитой подшипника выполнен и смонтирован так, что обеспечивается возможность его перемещения вместе с валом и фиксации в положении жесткой связи эксцентриковой опоры с базовым опорным элементом.

108. Штампующий механизм по п.100, отличающийся тем, что базовый опорный элемент выполнен в виде корпусной плиты со сквозными отверстиями для приема валов, при этом плита снабжена ограждающими отверстия выступающими компонентами, выполненными в виде ориентированных продольно валам трубчатых элементов, приспособленных для удержания опор подшипниковых узлов.

109. Штампующий механизм по п.108, отличающийся тем, что, по меньшей мере, одна опора подшипникового узла выполнена эксцентриковой и связана с базовым опорным элементом с возможностью ее поворота при регулировке взаимного расположения барабанов, при этом трубчатый элемент выполнен с простирающимся в окружном направлении трубчатого элемента сквозным пазом, притом что сопрягаемый с передней плитой подшипник выполнен и смонтирован так, что обеспечивается возможность его перемещения вместе с валом и фиксации в положении жесткой связи эксцентриковой опоры с базовым опорным элементом.

110. Штампующий механизм по п.108, отличающийся тем, что трубчатые элементы выступают за пределы поверхности корпусной плиты на расстояние, выбранное из диапазона 30-70 мм, предпочтительно 32-38 мм.

111. Штампующий механизм по п.108, отличающийся тем, что корпусная плита с трубчатыми элементами выполнена в виде единой литой или сварной детали.

112. Штампующий механизм по п.100, отличающийся тем, что барабаны с точностью погрешности изготовления выполнены идентичными и установлены с сопряжением их наружных цилиндрических поверхностей по линии, лежащей в одной плоскости с осями вращения барабанов.

113. Штампующий механизм по п.112, отличающийся тем, что оси вращения барабанов по существу параллельны друг другу.

114. Штампующий механизм по п.100, отличающийся тем, что барабаны смонтированы с возможностью перемещения при наладке, по меньшей мере, одного из барабанов вдоль оси вращения вала.

115. Штампующий механизм по п.100, отличающийся тем, что дополнительно содержит блок угловой регулировки взаимного расположения барабанов, предусматривающий возможность углового поворота одного из барабанов относительно шестерни вала, на котором он смонтирован.

116. Штампующий механизм по п.100, отличающийся тем, что для вращения барабанов он включает мотор-редуктор, связанный с базовым опорным элементом, при этом валы имеют замыкающуюся на мотор-редукторе кинематическую связь, построенную на базе зубчатой и/или цепной передач.

117. Штампующий механизм по п.116, отличающийся тем, что связь мотор-редуктора с опорным элементом осуществляется посредством тягового элемента, выполненного из двух деталей, одна их которых выполнена в виде закрепленной на фланце редуктора дугообразной скобы, а другая выполнена в виде радиально ориентированной к выпуклой стороне скобы полосы, один конец которой жестко связан со скобой, а другой приспособлен для связи с корпусным опорным элементом.

118. Штампующий механизм по п.117, отличающийся тем, что упомянутые детали выполнены за одно целое.

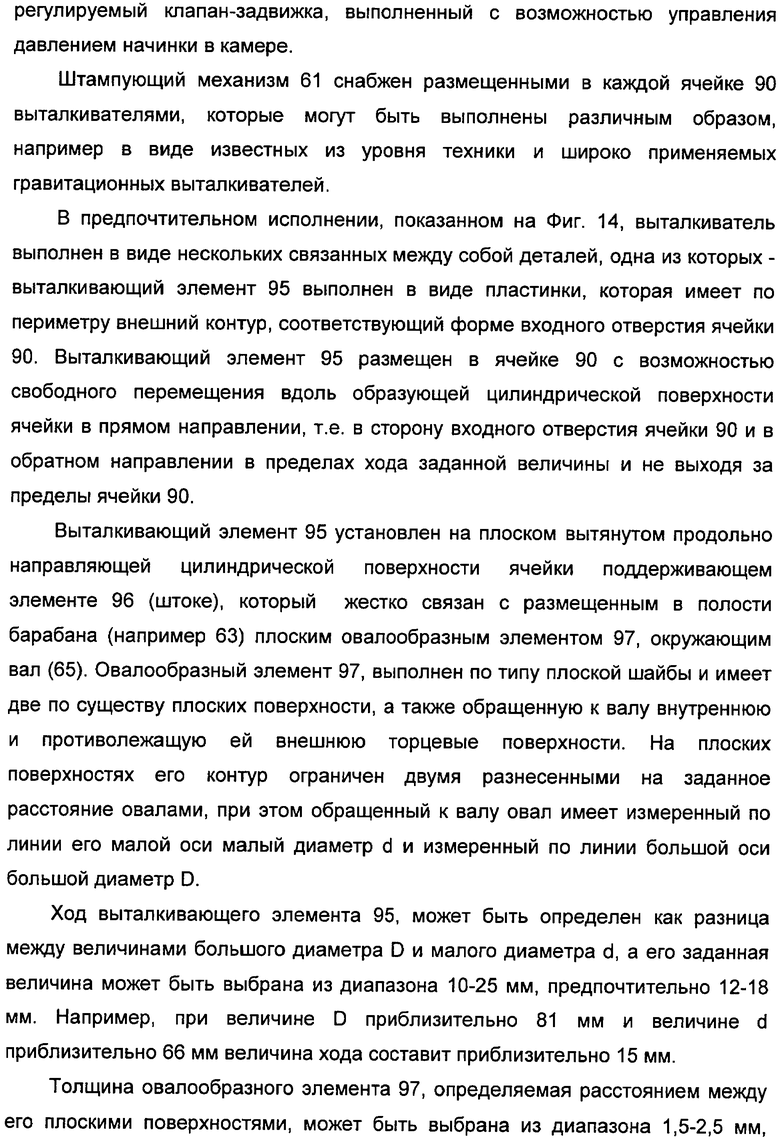

119. Штампующий механизм, содержащий пару включающих ячейки барабанов, смонтированных на валах с возможностью вращения навстречу друг другу, при этом, по меньшей мере, часть ячеек снабжена выталкивающими элементами, размещенными в ячейках с возможностью перемещения в сторону входного отверстия ячейки и перемещения в обратном направлении, притом что каждый выталкивающий элемент связан посредством поддерживающего элемента с расположенным в барабане и окружающим вал овалообразным элементом, имеющим две по существу плоских поверхности, а также обращенную к валу внутреннюю и противолежащую ей внешнюю торцевые поверхности, притом что контур овалообразного элемента на плоских поверхностях ограничен двумя разнесенными на заданное расстояние овалами, при этом обращенный к валу овал имеет измеренный по линии его малой оси малый диаметр и измеренный по линии большой оси большой диаметр, причем в барабане размещен вытянутый продольно оси вращения барабана смещающий элемент, установленный так, что при его взаимодействии с обращенной к валу торцевой поверхностью овалообразного элемента происходит перемещение выталкивающего элемента в сторону входного отверстия ячейки в пределах хода заданной величины, отличающийся тем, что заданная величина хода выбрана из диапазона 10-25 мм.

120. Штампующий механизм по п.119, отличающийся тем, что заданная величина хода, определяемого как разница между величинами большого диаметра и малого диаметров, выбрана из диапазона 12-18 мм.

121. Штампующий механизм по п.120, отличающийся тем, что величина хода составляет приблизительно 15 мм, притом что величина большого диаметра составляет приблизительно 81 мм, тогда как величина малого диаметра составляет приблизительно 66 мм.

122. Штампующий механизм по п.119, отличающийся тем, что толщина овалообразного элемента, определяемая расстоянием между его плоскими поверхностями, выбрана из диапазона 1,5-2,5 мм, предпочтительно 1,8-2,0 мм.

123. Штампующий механизм по п.119, отличающийся тем, что упомянутое заданное расстояние, на которое разнесены овалы, выбрано из диапазона 5-12 мм, предпочтительно 7-8 мм.

124. Штампующий механизм по п.119, отличающийся тем, что выталкивающий элемент выполнен в виде пластинки с контуром по периметру, который обеспечивает зазор между внутренней боковой поверхностью ячейки и обращенной к ней поверхностью выталкивающего элемента, при этом минимальный зазор обеспечивает свободное перемещение выталкивающего элемента.

125. Штампующий механизм по п.119, отличающийся тем, что поддерживающий элемент выполнен в виде штока, простирающегося по линии малой оси овалообразного элемента.

126. Штампующий механизм по п.119, отличающийся тем, что смещающий элемент выполнен в виде стержня, жестко связанного одним концом с базовым опорным элементом.

127. Штампующий механизм по п.119, отличающийся тем, что смещающий элемент смонтирован с возможностью регулирования его положения относительно оси вращения барабана.

128. Штампующий механизм по п.119, отличающийся тем, что на каждом овалообразном элементе по линии его малой оси установлено два противолежащих поддерживающих элемента для двух оппозитно расположенных выталкивающих элементов, размещенных в оппозитно расположенных ячейках барабана, при этом количество ячеек каждого барабана является четным числом.

129. Штампующий механизм по п.119, отличающийся тем, что овалообразный элемент и поддерживающий элемент выполнены заодно целое в виде единой детали.

130. Штампующий механизм по п.119, отличающийся тем, что для вращения барабанов он включает, по меньшей мере, одно приводное средство, обеспечивающее синхронное вращение барабанов.

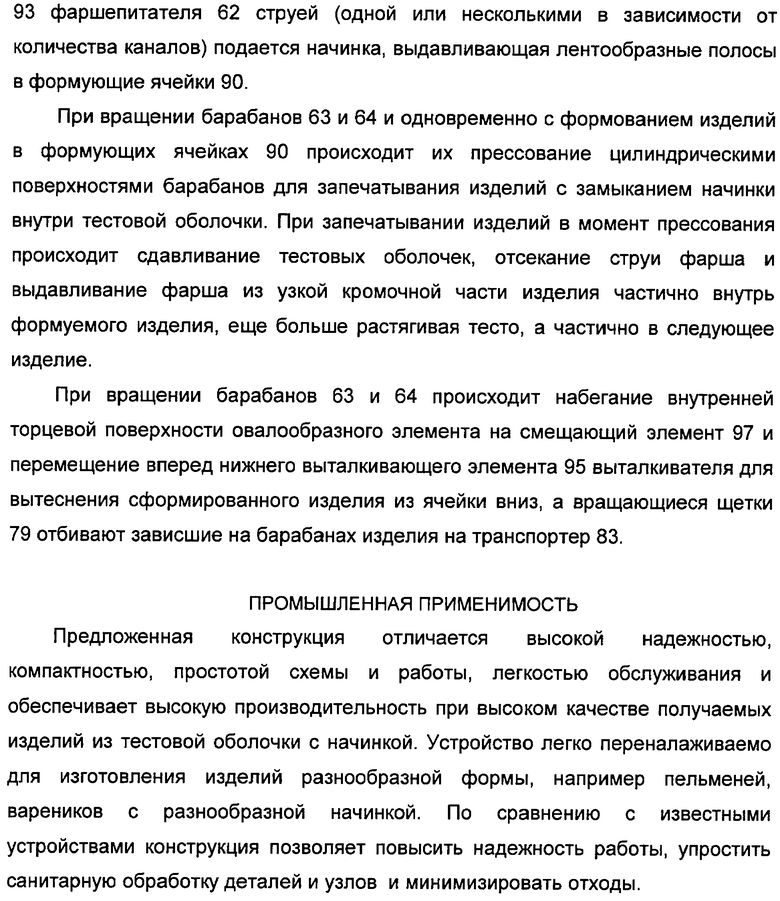

131. Штампующий механизм по п.130, отличающийся тем, что приводное средство включает мотор-редуктор, при этом валы имеют замыкающуюся на мотор-редукторе кинематическую связь, построенную на базе зубчатой и/или цепной передач.

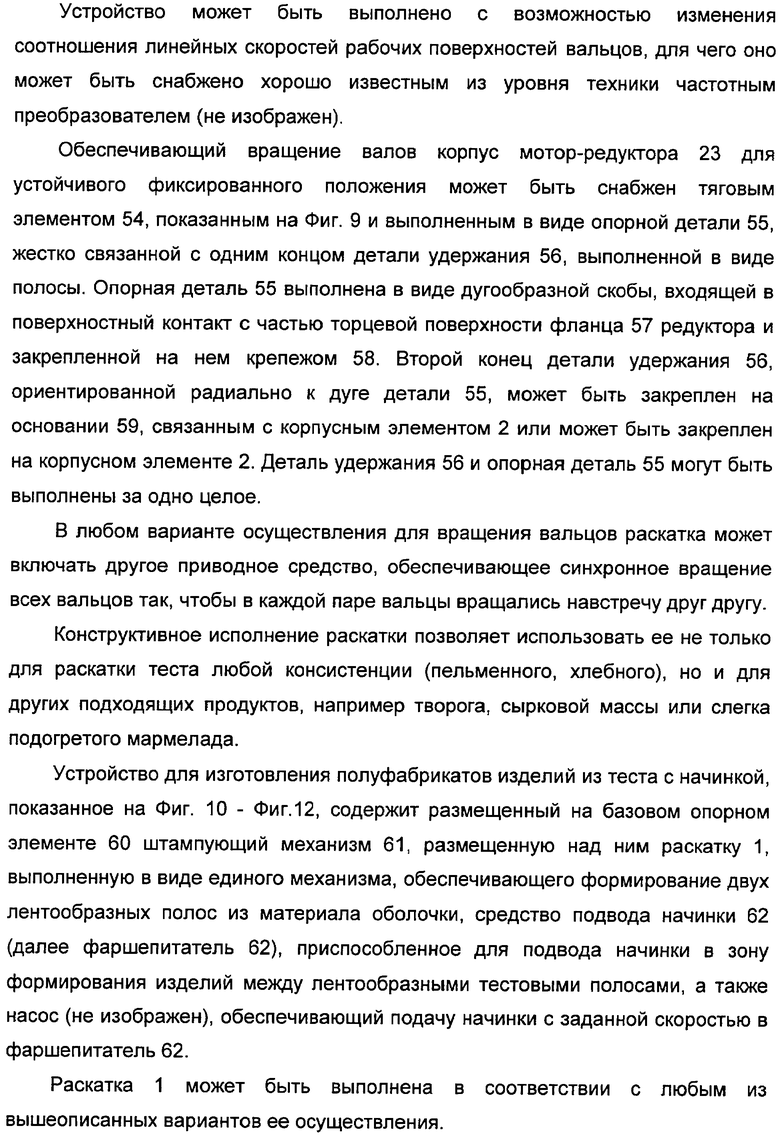

132. Устройство для изготовления полуфабрикатов изделий из теста с начинкой, содержащее штампующий механизм, выполненный в виде пары включающих ячейки барабанов, установленных на базовом опорном элементе с возможностью вращения навстречу друг другу, устройство для раскатывания теста, выполненное с возможностью формирования двух лентообразных тестовых полос, подаваемых в зону формирования изделий и имеющее четыре вальца, смонтированных на корпусном опорном элементе с возможностью синхронного вращения, средство подвода начинки, приспособленное для подвода начинки в зону формирования изделий между лентообразными полосами и имеющее клинообразный фрагмент, ориентированный вершиной в сторону зоны формирования изделий, отличающееся тем, что устройство для раскатывания теста выполнено по любому из пп.1-12, или 13-23, или 24-38, или 39-51, или 52-68, а штампующий механизм выполнен по любому из пп.69-83, или 84-99, или 100-119, или 119-131.

133. Устройство по п.132, отличающееся тем, что корпусной опорный элемент выполнен за одно целое с базовым опорным элементом.

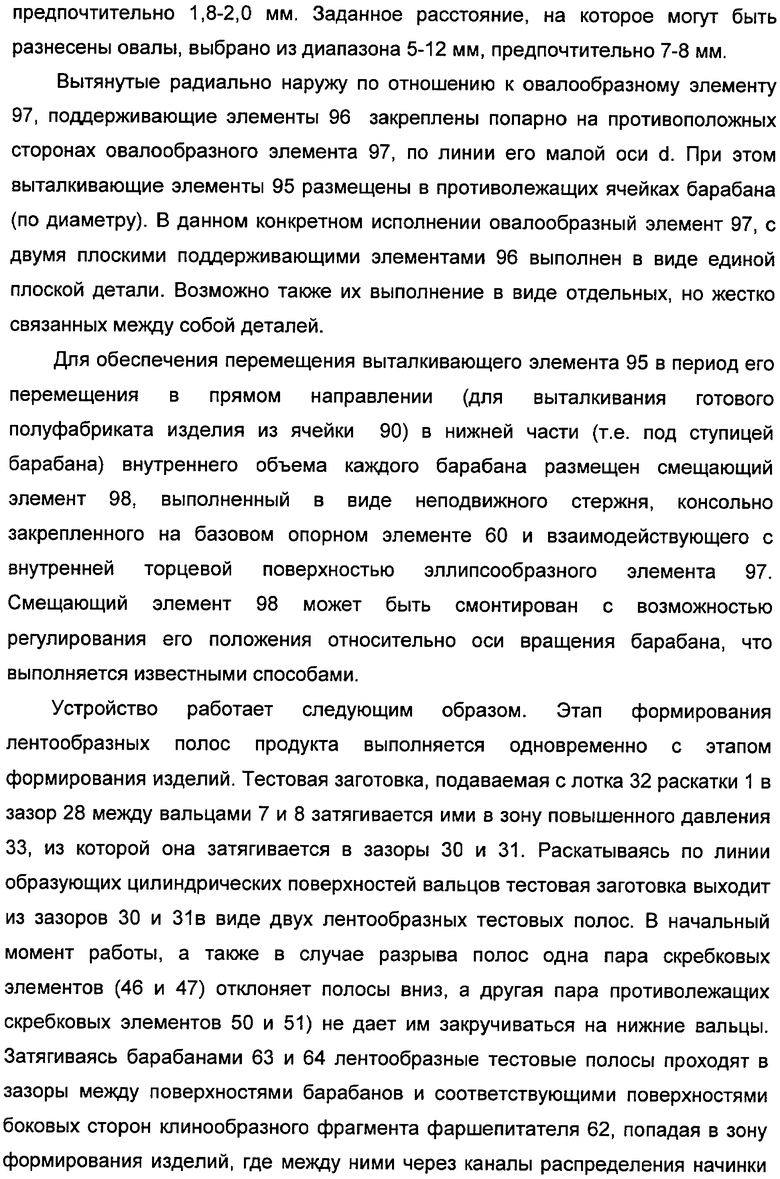

134. Устройство по п.132, отличающееся тем, что зона формирования изделий представляет собой расположенные в непосредственной близости напротив друг друга ячейки барабанов штампующего механизма, выполненные с заданной формой входных отверстий.

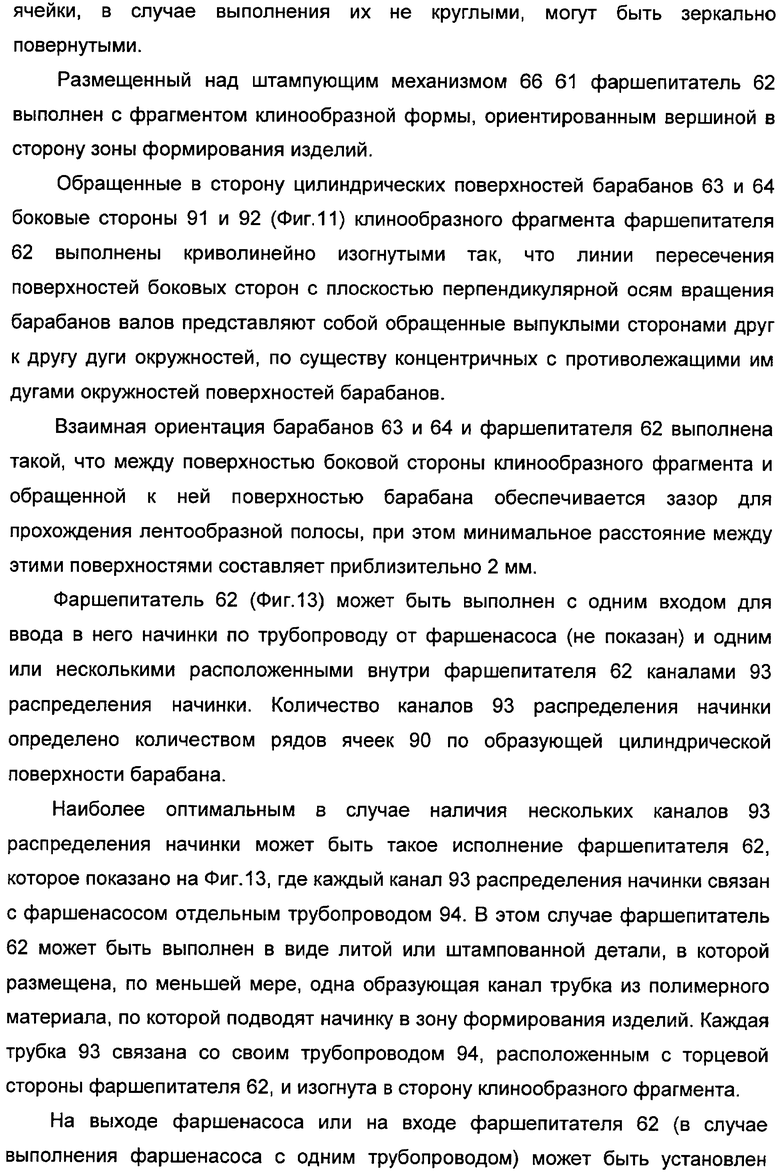

135. Устройство для изготовления полуфабрикатов изделий из теста с начинкой, содержащее штампующий механизм, выполненный в виде пары включающих ячейки барабанов, установленных с возможностью вращения навстречу друг другу, устройство для раскатывания теста, выполненное с возможностью формирования двух лентообразных тестовых полос, подаваемых в зону формирования изделий, средство подвода начинки, приспособленное для подвода начинки в зону формирования изделий между лентообразными полосами и имеющее клинообразный фрагмент, ориентированный вершиной в сторону зоны формирования изделий, отличающееся тем, что средство подвода начинки выполнено в виде литой или штампованной детали, внутри которой размещена, по меньшей мере, одна выполненная из полимерного материала трубка, по которой подводят начинку в зону формирования изделий.

136. Устройство по п.135, отличающееся тем, что упомянутая трубка криволинейно изогнута.

137. Устройство по п.135 или 136, отличающееся тем, что обращенные к лентообразным полосам стороны клинообразного фрагмента выполнены криволинейно изогнутыми так, что линии пересечения поверхностей боковых сторон с плоскостью, перпендикулярной осям вращения барабанов валов, представляют собой обращенные выпуклыми сторонами друг к другу дуги окружностей.

138. Устройство по п.137, отличающееся тем, что дуги окружностей по существу концентричны с противолежащими им дугами окружностей поверхностей барабанов.

139. Устройство по п.135, отличающееся тем, что взаимная ориентация барабанов и клинообразного фрагмента выполнена такой, что минимальное расстояние между их поверхностями приблизительно равно 2 мм.

140. Устройство по п.135, отличающееся тем, что зона формирования изделий представляет собой расположенные в непосредственной близости напротив друг друга ячейки барабанов штампующего механизма, выполненные с заданной формой входных отверстий.

141. Устройство по п.135, отличающееся тем, что дополнительно содержит насос, приспособленный для подачи начинки в средство подвода начинки.

142. Устройство по п.141, отличающееся тем, что насос связан со средством подвода начинки трубопроводами с количеством по числу рядов ячеек на направляющей цилиндрической поверхности барабана.

143. Устройство по п.135, отличающееся тем, что дополнительно содержит транспортер, кинематически связанный со штампующим механизмом.

| Фрикционный регулятор | 1935 |

|

SU50759A1 |

| СПОСОБ РАСКАТЫВАНИЯ ТЕСТОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278518C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ТЕСТА С НАЧИНКОЙ | 2005 |

|

RU2272410C1 |

Авторы

Даты

2009-09-10—Публикация

2007-11-19—Подача