Настоящее изобретение относится к способу получения пластификатора, используемого при производстве мягких и полужестких материалов на основе ПВХ-композиций.

Известен способ получения пластификатора для ПВХ-композиций, представляющий собой смесь 15-35% диэфиров диоксановых спиртов, 50-55% моноэфиров диоксановых спиртов и остальное до 100% - непрореагировавших исходных реагентов, переэтерификаций дибутилового эфира адипиновой кислоты диоксановыми спиртами в присутствии тетробутоксититана в количестве 0,02% мас., при мольном соотношении реагентов дибутиладипинат/диоксановые спирты - 1/1,5-1,7. Температура переэтерификации 170-180°С; разложение катализатора и отгонка непрореагировавших диоксановых спиртов проводится при остаточном давлении 10-15 мм рт.ст. до достижения температуры в парах 185-190°С (Патент RU 2569645; МПК С08L 27/06, С08K 5/11, С08K 5/00, С07С 67/03, 27.11.2015).

Недостатком данного метода является использование сложнодостигаемых температур, что приводит к применению сложного аппаратурного оформления.

Известен способ получения пластификатора для ПВХ-композиций, представляющий собой сложный эфир, образуемый в токе азота при взаимодействии пентаэритрита с монокарбоновой кислотой в мольном соотношении 2:8, с использованием азеотропного растворителя - ксилол, при температуре 220°С, с применением катализатора изопропоксида титана(IV) 0,1 мас. %. С дальнейшей отгонкой растворителя и непрореагировавшей н-масляной кислоты в вакууме. С нейтрализацией готового продукта добавлением гидроксида кальция и небольшого количества воды, затем следует перегонка в вакууме при 140°С и фильтрация при комнатной температуре (Патент RU 2559449; МПК C08L 27/06, C08K 5/103, С07С 67/40, 10.08.2015).

Недостатком данного метода является многостадийность процесса, использование избытка н-масляной кислоты, что приводит к дополнительным стадиям очистки.

Известен способ получения пластификатора для ПВХ-композиций, представляющего собой смесь сложных эфиров с преимущественным содержанием 2-этилгексилового эфира терефталевой кислоты, полученного взаимодействием технической терефталевой кислоты со спиртовой фракцией, с использованием катализатора Ti(OBu)4 при температуре 200-210°С в течение 5-10 ч с одновременной отгонкой реакционной воды. С дальнейшей отгонкой растворителя, непрореагировавшего спирта и примесей при температуре в кубе 200-220°С и вакууме 8÷15 мм рт.ст. (Патент RU 2404156; МПК C08L 27/06, C08K 5/12, С07С 69/82, 20.11.2010).

Недостатком данного метода является использование спиртовой фракции переменного состава и технической терефталевой кислоты, что приводит к нестабильному качеству получаемого продукта.

Известен способ получения металлсодержащих смазок при производстве жестких, полужестких и мягких материалов на основе ПВХ-композиций, заключающийся во взаимодействии олеиновой или стеариновой кислоты с глицерином при мольном соотношении 1:1 в присутствии 0,5-2,0 мас. % от общей реакционной массы оксида цинка или оксида магния или их двухкомпонентной смеси при их массовом соотношении 0,25-1:0,25-1 при 130-160°С в течение 4-5 часов. Процесс ведут до достижения кислотного числа реакционной массы не более 10 мг КОН/г (Патент RU 2348664; МПК C08L 27/06, C08K 5/103, С07С 69/02, 10.03.2009).

Недостатком данного метода является использование высоких температур, что приводит к ухудшению качества готового продукта в связи с увеличением выхода побочных продуктов (полимеризация и разложение глицерина); а также необходимость использования дополнительного аппаратурного оформления для осуществления продувки реакционной массы азотом.

Наиболее близким по назначению является способ получения пластификатора для ПВХ-композиций - триглицеридов карбоновых кислот С4-С6, при котором глицеринсодержащий продукт этерифицируют 3-10-кратным мольным избытком одноосновных карбоновых кислот С4-С6 в условиях кислотного катализа с азеотропной отгонкой воды в течение 8-10 часов (Патент RU 2471768; МПК С07С 67/03, С07С 69/30, С08K 5/103, 10.01.2013).

Недостатком данного способа является использование большого избытка карбоновых кислот, а также использование кислотного катализатора, что приводит к дополнительным стадиям очистки продукта.

Задача изобретения - разработка технологичного способа получения пластификатора для ПВХ-композиций.

Технический результат - упрощение способа получения пластификатора для ПВХ-композиций и повышение его пластифицирующих свойств.

Технический результат достигается в способе получения пластификатора для поливинилхлоридной композиции, заключающемся в получении сложного эфира из глицерина и одноосновной карбоновой кислоты в присутствии катализатора с использованием азеотропной отгонки воды при 85-110°С, при этом в качестве катализатора используют гидроксид кальция, в качестве одноосновной карбоновой кислоты используют олеиновую или стеариновую кислоту, а пластификатор получают при мольном соотношении глицерина, кислоты и гидроксида кальция, равном 1:1, 12:0,06.

При осуществлении процесса происходит ряд последовательно-параллельных превращений, в результате которых получают пластификатор - 10% суспензия олеата кальция в глицериде олеиновой кислоты или 10% стеарат кальция в глицериде стеариновой кислоты. Сущность способа заключается в каталитическом воздействии не на кислоту, а на спирт, что позволяет повысить его активность в процессе этерификации и избежать образования побочных продуктов, характерных при кислотном катализе процесса. Кроме этого небольшой избыток карбоновой кислоты по отношению к глицерину, соответствующий количеству катализатора, в совокупности с использованием гидроксида кальция в качестве катализатора позволяет в результате одного химического процесса получить более эффективный пластификатор, в состав которого входит карбоксилат кальция, который придает дополнительный стабилизирующий эффект для ПВХ-композиций.

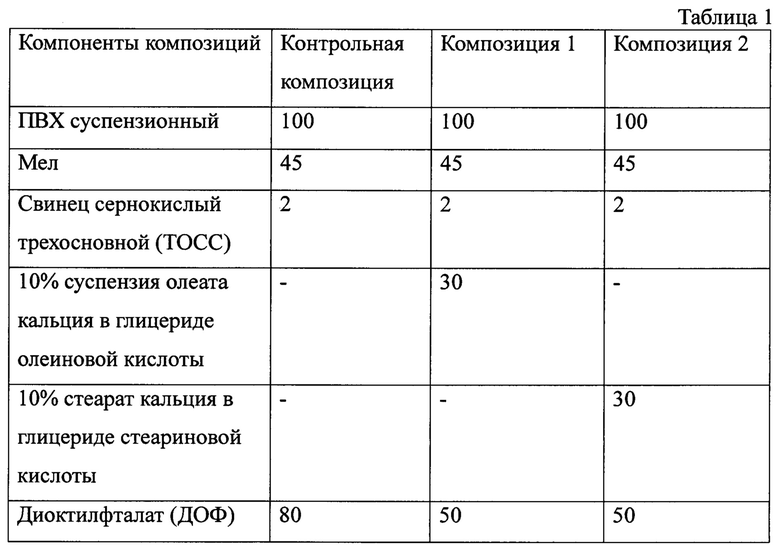

Так как обычная поливинилхлоридная рецептура для различных типов изделий содержит большое количество ингредиентов, что затрудняет выявление взаимосвязи в процессах, изучение пластифицирующего и стабилизирующего действия проводили в сравнении с модельной ПВХ-композицией. Модельная и экспериментальные рецептуры ПВХ-композиций приведены в таблице 1.

В композиции использовались следующие компоненты:

- ПВХ суспензионный марки ПВХ-С-7059М (ГОСТ 14332-78 с изм. 1-6);

- гидрофобный сепарированный мел (ТУ 21-РСФСР-143 - 76) - наполнитель (вводится в ПВХ массу для улучшения внешнего вида и расцветки, облегчения обработки, придания необходимых физико-механических и химических свойств);

- свинец сернокислый трехосновной (ТУ 2492-004-10269039-05) - стабилизатор (вводятся в ПВХ композиции для торможения их старения в условиях переработки и эксплуатации);

- диоктилфталат марки ДОФ (ГОСТ 8728 - 77) - стандартный пластификатор (вводятся в ПВХ композиции для придания эластичности и пластичности).

Эффективность полученных пластификаторов в отношении полимерных композиций оценивали с помощью юстированных методик определения показателя текучести расплава по ГОСТ 11645-73 и показателя «термостабильность» по ГОСТ 14041-91.

Результаты испытаний приведены в таблице 2.

Таким образом, замена 30 м.ч. диоктилфталатана синтезированные пластификаторы повышают показатель текучести расплава в 6-7 раз, а термостабильность увеличивается более чем в 4 раза. Полученные результаты свидетельствуют о высокой пластифицирующей способности пластификаторов для ПВХ-композиций, получаемых заявленным способом, и их термостабилизирующего действия.

Способ осуществляется следующим образом.

В трехгорлый реактор, снабженный насадкой Дина-Старка, обратным холодильником и перемешивающим устройством, загружают глицерин, толуол в качестве азеотропообразующего агента и гидроксид кальция. Реакционную массу кипятят при 110°С в течение 30 мин с удалением реакционной воды азеотропной отгонкой. Затем в реактор загружают карбоновую кислоту. Реакционную массу кипятят в течение 10 часов с удалением реакционной воды азеотропной отгонкой при 85-110°С. Затем из реакционной массы отгоняют толуол в вакууме водоструйного насоса и получают пластификатор для ПВХ-композиций.

Изготовление композиции проводили на лабораторном двухшнековом экструдере фирмы «Brabender» Германия. Конические шнеки (диаметр D - 31,1 мм (редуктор), 19,6 мм (выход), длина L=320 мм). Скорость вращения шнека 60 об/мин. Материал - лента (80×1 мм).

Изобретение иллюстрируется следующими примерами.

Пример 1. В трехгорлый реактор, снабженный насадкой Дина-Старка, обратным холодильником и перемешивающим устройством, загружают 1 моль (92,1 г) глицерина, 79,4 г толуол в качестве азеотропообразующего агента и 0,06 моль (4,58 г) гидроксида кальция. Реакционную массу кипятят при 110°С в течение 30 мин с удалением реакционной воды азеотропной отгонкой. Затем в реактор загружают 1,12 моль (317,47 г) олеиновой кислоты. Реакционную массу кипятят при температуре 85-110°С в течение 10 часов с удалением реакционной воды азеотропной отгонкой. Затем из реакционной массы отгоняют толуол в вакууме водоструйного насоса. Получают 385 г пластификатора состава 10% суспензия олеата кальция в среде глицеридов олеиновой кислоты, с выходом 96%.

Пример 2. Синтез осуществляется аналогично примеру 1, с использованием стеариновой кислоты. Получают 388 г пластификатора состава 10% стеарат кальция в глицериде стеариновой кислоты, с выходом 96%.

Таким образом, использование в способе получения пластификатора для ПВХ-композиций в качестве катализатора гидроксида кальция при мольном соотношении глицерина, олеиновой (стеариновой) кислоты и гидроксида кальция, равном 1:1,12:0,06, позволяет более простым способом получить пластификатор, обладающий лучшими пластифицирующими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлсодержащей смазки для поливинилхлоридной композиции | 2017 |

|

RU2644898C1 |

| Способ получения металлсодержащей смазки для ПВХ-композиции | 2017 |

|

RU2642075C1 |

| Способ получения пластифицирующей композиции | 2021 |

|

RU2788757C1 |

| Пластифицирующая композиция полифункционального действия для хлорсодержащих полимеров и способ её получения | 2020 |

|

RU2762325C1 |

| Сложноэфирное соединение, пластифицирующая композиция на его основе, способ получения пластифицирующей композиции и ПВХ-композиция, содержащая сложноэфирное соединение или пластифицирующую композицию | 2020 |

|

RU2776848C2 |

| СПОСОБ УТИЛИЗАЦИИ ГЛИЦЕРИНСОДЕРЖАЩЕГО ПОБОЧНОГО ПРОДУКТА ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2471768C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ТРУДНОГОРЮЧЕГО ПЛАСТИКАТА | 2016 |

|

RU2637951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637910C1 |

| ПЛАСТИФИКАТОР | 2012 |

|

RU2569645C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637916C1 |

Изобретение относится к способу получения пластификатора, используемого при производстве мягких и полужестких материалов на основе поливинилхлоридных композиций. Способ заключается в получении сложного эфира из глицерина и одноосновной карбоновой кислоты в присутствии катализатора с использованием азеотропной отгонки воды. При этом в качестве катализатора используют гидроксид кальция, а в качестве одноосновной карбоновой кислоты используют олеиновую или стеариновую кислоту. Пластификатор получают при мольном соотношении глицерина, кислоты и гидроксида кальция, равном 1:1,12:0,06. Технический результат заключается в упрощении способа получения пластификатора и повышении его пластифицирующих свойств. 2 табл., 2 пр.

Способ получения пластификатора для поливинилхлоридной композиции, заключающийся в получении сложного эфира из глицерина и одноосновной карбоновой кислоты в присутствии катализатора с использованием азеотропной отгонки воды при 85-110°С, отличающийся тем, что в качестве катализатора используют гидроксид кальция, в качестве одноосновной карбоновой кислоты используют олеиновую или стеариновую кислоту, а пластификатор получают при мольном соотношении глицерина, кислоты и гидроксида кальция, равном 1:1,12:0,06.

| СПОСОБ УТИЛИЗАЦИИ ГЛИЦЕРИНСОДЕРЖАЩЕГО ПОБОЧНОГО ПРОДУКТА ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2471768C2 |

| ПЛАСТИФИКАТОР | 2012 |

|

RU2569645C2 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| WO 2011041363 A1, 07.04.2011 | |||

| ПЛАСТИФИКАТОР | 2004 |

|

RU2260606C1 |

Авторы

Даты

2018-02-06—Публикация

2017-01-09—Подача