Изобретение относится к производству пластических масс, а именно к пластифицирующим добавкам к поливинилхлоридным (ПВХ) композициям.

Маркетинговые исследования потребности рынка в пластификаторах показали, что потребление диэфирных пластификаторов до 2014 года складывается со значительным дефицитом. Дефицит отечественных пластификаторов и высокая стоимость импортных продуктов заставляют концентрировать внимание на синтезе новых продуктов.

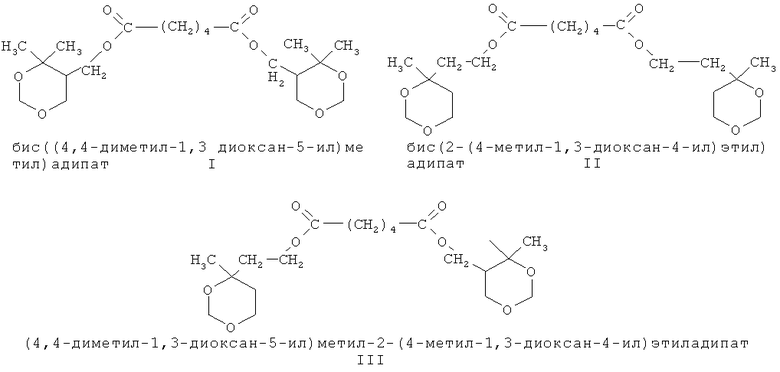

Наиболее близким к предлагаемому решению является использование в качестве добавки к ПВХ-композициям пластификатора ЭДА на основе сложных эфиров диоксановых спиртов и адипиновой кислоты (патент RU 2260606 С1, опубл. 20.09.2005), который состоит из смеси следующих сложных эфиров:

Суммарное содержание данных эфиров в пластификаторе составляет 96-98%.

Однако, как показала практика, этот пластификатор обладает рядом недостатков: ПВХ-пасты, полученные с его использованием, имеют высокую вязкость, что затрудняет их переработку; при низких температурах (менее 30°С) происходит кристаллизация пластификатора.

Задача, на решение которой направлено изобретение - получение пластификатора на основе диоксановых спиртов и адипиновой кислоты, не обладающего перечисленными недостатками.

Технический результат - улучшение эксплуатационных характеристик пластификатора за счет снижения вязкости ПВХ-паст, приготовленных на его основе.

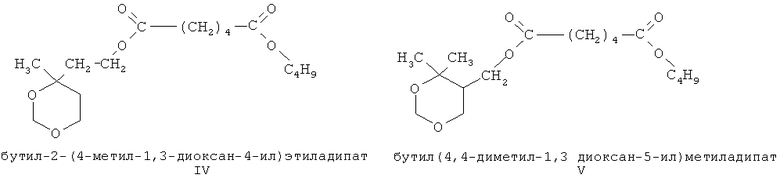

Технический результат достигнут тем, что получен «смешанный» пластификатор, состоящий из смеси 15-35% диэфиров I-III (структурные формулы приведены выше), 50-55% смеси моноэфиров (структуры IV, V), остальное до 100% - непрореагировавшие исходные вещества (диоксановые спирты, дибутиладипинат).

ПВХ-пасты, полученные на его основе, обладают меньшей вязкостью по сравнению с пастами, полученными на пластификаторе ЭДА (вязкость пасты при скорости сдвига 50 с-1 Пас через 1 час 6000-8000 вместо 19500 у ЭДА), и не кристаллизуются даже при температурах до - 30°С.

Предлагаемый способ получения пластификатора на основе диоксановых спиртов отличается от аналога тем, что переэтерификация дибутиладипинатов диоксановыми спиртами проводится при температуре 170-180°С и в качестве катализатора используется тетробутоксититан. Мольное соотношение реагентов дибутиладипинат/диоксановые спирты - 1/1,5-1,7.

Технология получения пластификатора

Переэтерификация дибутилового эфира адипиновой кислоты диоксановыми спиртами в присутствии тетробутоксититана в количестве 0,02% мас., при мольном соотношении реагентов дибутиладипинат/диоксановые спирты - 1/1,5-1,7. Температура переэтерификации 170-180°С; разложение катализатора и отгонка непрореагировавших диоксановых спиртов проводится при остаточном давлении 10-15 мм рт.ст. до достижения температуры в парах 185-190°С. Ниже приведены примеры.

Пример 1

Мольное соотношение дибутиладипинат ÷ диоксановые спирты = 1÷1,5;

Температура переэтерификации - 170°С;

Количество катализатора - 0,02% мас.

Получена смесь сложных эфиров следующего состава:

Моноэфиры (структуры IV, V) - 55%

Диэфиры (структуры I-III) - 15%

Непрореагировавшие реагенты - 29%

Конверсия ДБА - 70%

Температура кристаллизации - минус 30°С

Пример 2

Мольное соотношение дибутиладипинат÷диоксановые спирты = 1÷1,7;

Температура переэтерификации - 170°C;

Количество катализатора - 0,02% мас.

Получена смесь сложных эфиров следующего состава:

Моноэфиры (структуры IV, V) - 50%

Диэфиры (структуры I-III) - 35%

Непрореагировавшие реагенты - 15%

Конверсия ДБА - 84%

Температура кристаллизации - минус 25°С

Пример 3

Мольное соотношение дибутиладипинат÷диоксановые спирты = 1÷2;

Температура переэтерификации - 170°С;

Количество катализатора - 0,02% мас.

Получена смесь сложных эфиров следующего состава:

Моноэфиры (структуры IV, V) - 40%

Диэфиры (структуры I-III) - 50%

Непрореагировавшие реагенты - 10%

Конверсия ДБА - 95%

Температура кристаллизации - + 20°C

С увеличением избытка диоксановых спиртов от 1,5 до 2,0 конверсия дибутиладипата увеличивается с 70 до 95%; уменьшается соотношение моно÷диэфиров с 3 до 0,8 и повышается температура кристаллизации (с минус 30 до плюс 20°С), что свидетельствует о повышении вязкости продукта. Оптимальным соотношением является ДБА÷ДОС=1/1,5÷1,7, что обеспечивает получение смеси эфиров, в которой количество моноструктур в 1,5-3 раза превышает количество диэфиров.

Исследовался температурный интервал 160-190°С в тех же условиях:

концентрация катализатора - 0,02% мас., ДБА÷ДОС=1÷1,6. При 160°С скорость реакции и конверсия малы; при 190°С отмечены вторичные реакции распада и осмоления. Для синтеза выбран интервал 170°С - 180°С.

Полученный «смесевой» пластификатор после очистки имеет светло-желтую окраску.

Физико-химические характеристики:

- молекулярная масса 302 - 312;

- температура вспышки в открытом тигле не ниже - 197-199°С;

- плотность при 20°С -1,09 г/см3;

- число омыления - 304 мг КОН/г;

- кислотное число - 0,5-0,9 мгКОН/г;

- количество летучих - 0,67%;

- средний состав пластификатора (% масс): сумма диэфиров диоксановых спиртов 15-35%, сумма моноэфиров диоксановых спиртов - 50-55%, остальное до 100% - непрореагировавшие исходные реагенты.

По основным показателям он соответствует лучшим отечественным и мировым образцам: диоктилфталату и диоктиладипинату и превосходит дибутилфталат (таблица 1).

Поскольку полученный результат в сравнении с описанными результатами не известен, предлагаемое решение соответствует критерию «изобретательский уровень».

Т.о. предлагается пластификатор для ПВХ-композиций, представляющий собой смесь сложных эфиров адйпиновой кислоты и диоксановых спиртов, отличающийся тем, что переэтерификация дибутиладипииата диоксаиовыми спиртами проходит в присутствии катализатора - тетробутоксититана (0,02% мас.), при мольном соотношении реагентов дибутиладипинат÷диоксановые спирты = 1/1,5÷1,7. Температура переэтерификации 170-180°С. Состав полученного продукта: сумма диэфиров дйоксановых спиртов 15-35%, сумма моноэфиров диоксановых спиртов - 50-55%, остальное до 100% - непрореагировавшие исходные реагенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластификатора для поливинилхлоридной композиции | 2017 |

|

RU2643996C1 |

| ПЛАСТИФИКАТОР | 2004 |

|

RU2260606C1 |

| Способ получения пластифицирующей композиции | 2021 |

|

RU2788757C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ C-C И СПИРТОВ C-C | 2007 |

|

RU2373188C2 |

| КЛЕЙ-ГЕРМЕТИК | 2001 |

|

RU2186817C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ | 2010 |

|

RU2453530C2 |

| Способ получения полиэфирных пластификаторов | 1989 |

|

SU1821473A1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| Сложноэфирное соединение, пластифицирующая композиция на его основе, способ получения пластифицирующей композиции и ПВХ-композиция, содержащая сложноэфирное соединение или пластифицирующую композицию | 2020 |

|

RU2776848C2 |

| Способ очистки полиэфиров | 1979 |

|

SU840056A1 |

Изобретение относится к производству пластических масс, а именно к пластифицирующим добавкам к поливинилхлоридным композициям. Пластификатор для ПВХ-композиций, представляющий собой смесь 15-35% диэфиров диоксановых спиртов, 50-55% моноэфиров диоксановых спиртов и остальное до 100% - непрореагировавших исходных реагентов, получают переэтерификацией дибутиладипината диоксановыми спиртами в присутствии катализатора тетрабутоксититана при температуре 170-180°С. При этом мольное соотношение реагентов дибутиладипинат/диоксановые спирты составляет 1/1,5-1,7. Изобретение позволяет получить пластификатор, обладающий улучшенными эксплуатационными характеристиками за счет снижения вязкости ПВХ-паст, приготовленных на его основе. 1 табл., 3 пр.

Пластификатор для поливинилхлоридных композиций, представляющий собой смесь сложных эфиров адипиновой кислоты и диоксановых спиртов, отличающийся тем, что переэтерификация дибутиладипината диоксановыми спиртами проходит в присутствии катализатора - тетрабутоксититана (0,02 мас.%), при мольном соотношении реагентов дибутиладипинат/диоксановые спирты = 1/1,5÷1,7, температура переэтерификации 170-180°С, состав полученного продукта: сумма диэфиров диоксановых спиртов 15-35%, сумма моноэфиров диоксановых спиртов - 50-55%, остальное до 100% - непрореагировавшие исходные реагенты.

| ПЛАСТИФИКАТОР | 2004 |

|

RU2260606C1 |

| Способ получения полиэфирных пластификаторов | 1989 |

|

SU1821473A1 |

| US 5087730 A1, 11.02.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ СМЕСИ ДИКАРБОНОВЫХ КИСЛОТ С ЧИСЛОМ УГЛЕРОДНЫХ АТОМОВ 4 - 6 | 1993 |

|

RU2057115C1 |

| WO 2006125670 A1, 30.11.2006 | |||

| US 5364956 A1, 15.11.1994. | |||

Авторы

Даты

2015-11-27—Публикация

2012-12-17—Подача