УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу улучшения прокаталитических и каталитических свойств. Настоящее изобретение относится к полимерам, полученным данными прокатализаторами/катализаторами.

Мировой спрос на полимеры на основе олефинов продолжает расти, по мере того как применение данных полимеров становится более разнообразным и более сложным. Известными являются каталитические композиции Циглера-Натта для получения полимеров на основе олефинов и в частности полимеров на основе пропилена. Каталитические композиции Циглера-Натта обычно содержат прокатализатор, содержащий галогенид переходного металла (например, титана, хрома, ванадия), сокатализатор, такой как органоалюминиевое соединение, и необязательно внешний донор электронов. Многие общепринятые каталитические композиции Циглера-Натта содержат прокатализатор хлорида титана на магнийхлоридной подложке с внутренним донором электронов на основе фталата.

Проблемы со здоровьем, возникающие в результате воздействия фталата, побуждают найти в данной области техники замену фталату. Известными являются каталитические композиции, содержащие малонат или галогенмалонат в качестве внутреннего донора электронов для получения полимеров на основе пропилена. В данной области техники признают необходимость в дополнительных галогенмалонатах, пригодных в качестве замены фталата в катализаторах для олефиновой полимеризации.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к прокаталитической композиции Циглера-Натта, содержащей галогенмалонат в качестве внутреннего донора электронов. Заявители обнаружили, что фторирование, отдельно или в комбинации с алкильным замещением центрального атома углерода малоната, неожиданно улучшает каталитическую селективность и/или каталитическую активность. Кроме того, заявители обнаружили, что прокаталитическая композиция со смешанным внутренним донором электронов, состоящим из галогенмалоната в комбинации с электрон-донорным компонентом, также неожиданно улучшает каталитическую селективность и/или каталитическую активность.

В добавление к улучшенным каталитическим свойствам, настоящие прокаталитические композиции дополнительно обладают требуемыми технологическими характеристиками (высокая чувствительность к водороду, высокая каталитическая активность) и дают полимер на основе олефина, такой как полимеры на основе пропилена, с низкой растворимостью в ксилоле, высокой TMF, хорошей морфологией и расширенным диапазоном вязкости расплава внутри реактора.

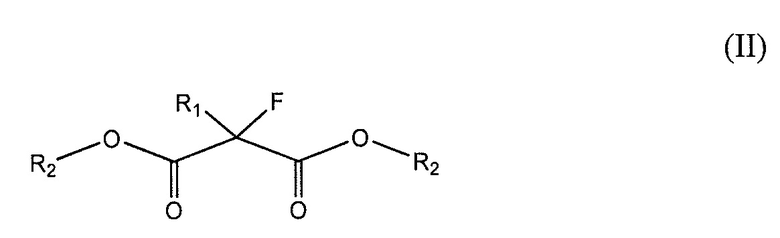

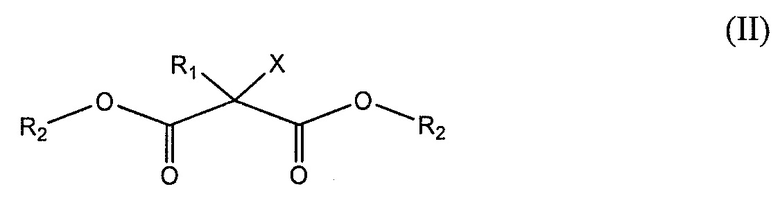

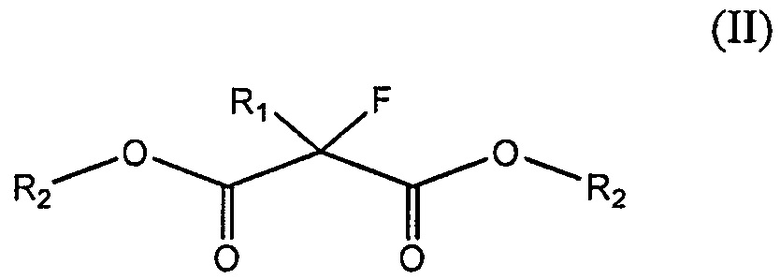

Настоящее изобретение относится к прокаталитической композиции. В одном варианте осуществления обеспечивают прокаталитическую композицию, и она содержит магниевую часть, титановую часть и внутренний донор электронов. Внутренний донор электронов включает фтормалонат со структурой (II) ниже.

R1 и R2 являются одинаковыми или различными. Каждый из R1 и R2 выбран из C1-C20 углеводородной группы и незамещенной C1-C20 углеводородной группы. В одном варианте осуществления фтормалонат представляет собой составной фтормалонат.

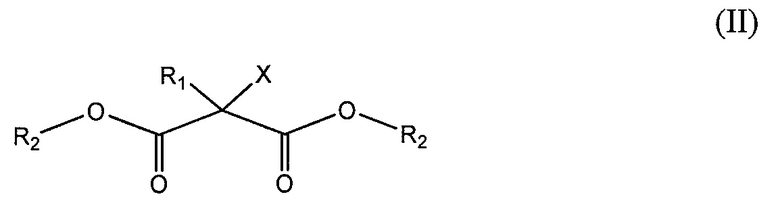

Настоящее изобретение относится к другой прокаталитической композиции. В одном варианте осуществления обеспечивают прокаталитическую композицию, и она содержит магниевую часть, титановую часть и смешанный внутренний донор электронов. Смешанный внутренний донор электронов включает галогенмалонат и электрон-донорный компонент. Галогенмалонат имеет структуру (II) ниже.

R1 и R2 являются одинаковыми или различными. Каждый из R1 и R2 выбран из C1-C20 углеводородной группы и незамещенной C1-C20 углеводородной группы. X выбран из фтора, хлора, брома и йода. В одном варианте осуществления смешанный внутренний донор электронов представляет собой составной смешанный внутренний донор электронов.

Настоящее изобретение относится к каталитической композиции. В одном варианте осуществления обеспечивают каталитическую композицию, и она содержит прокаталитическую композицию, сокатализатор и необязательно внешний донор электронов. Прокаталитическая композиция содержит галогенмалонат, как описано в настоящем изобретении.

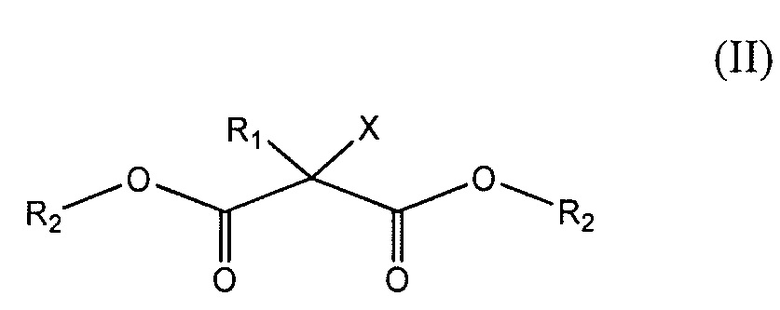

Настоящее изобретение относится к полимерной композиции. В одном варианте осуществления обеспечивают полимерную композицию, и она содержит полимер на основе пропилена, который содержит галогенмалонат со структурой (II) ниже.

R1 выбран из C3-C20 вторичной алкильной группы, C4-C20 третичной алкильной группы, C6-C20 арильной группы и C7-C20 алкиларильной группы. R2 выбран из C1-C20 первичной алкильной группы и замещенной или незамещенной C2-C20 1-алкенильной группы. X выбран из фтора, хлора, брома и йода. Полимер на основе пропилена имеет скорость течения расплава, большую чем 50 г/10 мин.

В одном варианте осуществления полимер на основе пропилена имеет растворимое содержимое в ксилоле от 1% по весу до 4% по весу.

В одном варианте осуществления полимер на основе пропилена содержит фтор с X, являющимся фтором.

Преимущество настоящего изобретения заключается в обеспечении улучшенной прокаталитической композиции.

Преимущество настоящего изобретения заключается в обеспечении прокаталитической композиции с повышенной селективностью для полимеризации полимеров на основе олефинов.

Преимуществом настоящего изобретения является прокаталитическая композиция, не содержащая фталата.

Преимущество настоящего изобретения заключается в обеспечении каталитической композиции, не содержащей фталата, и полимера на основе олефина, не содержащего фталата и полученного из нее.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к прокаталитической композиции, содержащей галогенмалонат в качестве внутреннего донора электронов. Настоящая каталитическая композиция улучшает один или более из следующих каталитических свойств: активность, селективность и/или чувствительность к водороду, давая полимер на основе пропилена с низкой растворимостью в ксилоле, высокой TMF, приемлемой полидисперсностью и/или высокой вязкостью расплава.

В одном варианте осуществления обеспечивают прокаталитическую композицию. Прокаталитическая композиция представляет собой комбинацию магниевой части, титановой части и 2-галогенмалоната, такого как 2-фтормалонат.

Предшественник прокатализатора

Прокаталитическую композицию получают одним, двумя, тремя или более контактами между предшественником прокатализатора и галогенирующим агентом в присутствии галогенмалоната (внутренний донор электронов). Предшественник прокатализатора содержит магний и может представлять собой соединение с магниевой частью (MagMo), смешанное магнийтитановое соединение (MagTi) или содержащее бензоат магнийхлоридное соединение (BenMag). В одном варианте осуществления предшественник прокатализатора представляет собой предшественник магниевой части ("MagMo"). "MagMo предшественник" содержит магний в качестве единственного металлического компонента. MagMo предшественник содержит магниевую часть. Неограничивающие примеры подходящей магниевой части включают безводный хлорид магния и/или его спиртовой аддукт, алкоксид или арилоксид магния, смешанный алкоксигалогенид магния, и/или карбонизированный диалкоксид или арилоксид магния. В одном варианте осуществления MagMo предшественник представляет собой ди(C1-4)алкоксид магния. В следующем варианте осуществления MagMo предшественник представляет собой диэтоксимагний.

В одном варианте осуществления предшественник прокатализатора представляет собой смешанное магний/титановое соединение ("MagTi"). "MagTi предшественник" имеет формулу MgdTi(ORe)fXg, где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий 1-14 атомов углерода, или COR’, где R’ представляет собой алифатический или ароматический углеводородный радикал, содержащий 1-14 атомов углерода; каждая ORe группа является одинаковой или отличной; X независимо представляет собой хлор, бром или йод, предпочтительно хлор; d равно 0,5-56 или 2-4; f равно 2-116 или 5-15; и g равно 0,5-116 или 1-3. MagTi предшественник получают контролируемым осаждением удалением спирта из реакционной среды с предшественником, применяемой для его получения. В одном варианте осуществления реакционная среда содержит смесь ароматической жидкости, такой как хлорированное ароматическое соединение или хлорбензол, с алканолом, особенно этанолом. Подходящие галогенирующие агенты включают тетрабромид титана, тетрахлорид титана или трихлорид титана, особенно тетрахлорид титана. Удаление алканола из раствора, применяемого в галогенировании, приводит в результате к осаждению твердого предшественника, имеющего требуемую морфологию и площадь поверхности. В следующем варианте осуществления полученный в результате предшественник прокатализатора представляет собой большое количество частиц, которые имеют одинаковый размер.

В одном варианте осуществления предшественник прокатализатора представляет собой содержащий бензоат магнийхлоридный материал. Как применяют в настоящем изобретении, "содержащий бензоат хлорид магния" ("BenMag") может представлять собой прокатализатор (т.е. галогенированный предшественник прокатализатора), содержащий бензоатный внутренний донор электронов. BenMag материал может также содержать титановую часть, такую как галогенид титана. Бензоатный внутренний донор является лабильным, и его можно заместить другими донорами электронов в процессе получения прокатализатора и/или катализатора. Неограничивающие примеры подходящих бензоатных групп включают этилбензоат, метилбензоат, этил п-метоксибензоат, метил п-этоксибензоат, этил п-этоксибензоат, этил п-хлорбензоат. В одном варианте осуществления бензоатная группа представляет собой этилбензоат. Неограничивающие примеры подходящих BenMag предшественников прокатализатора включают катализаторы под торговым названием SHAC™ 103 и SHAC™ 310, имеющиеся в продаже у The Dow Chemical Company, Midland, Michigan. В одном варианте осуществления BenMag предшественник прокатализатора может представлять собой продукт галогенирования любого предшественника прокатализатора (т.е. MagMo предшественника или MagTi предшественника) в присутствии бензоатного соединения.

В следующем варианте осуществления предшественник прокатализатора представляет собой твердый материал, который содержит хлор. Содержащий хлор твердый предшественник прокатализатора может представлять собой MagMo соединение, MagTi соединение или BenMag соединение.

Прокаталитическая композиция

Предшественник прокатализатора контактирует один, два, три или более раз с галогенирующим агентом в присутствии галогенмалоната, давая прокаталитическую композицию. Галогенмалонат представляет собой внутренний донор электронов. Как применяют в настоящем изобретении, "внутренний донор электронов" (или "IED") представляет собой соединение, добавляемое или иначе образующееся в процессе образования прокаталитической композиции, которое подает, по меньшей мере, одну пару электронов одному или более металлов, присутствующих в полученной в результате прокаталитической композиции. Не желая быть связанными любой конкретной теорией, считают, что в процессе галогенирования (или титанирования) внутренний донор электронов (1) регулирует образование активных сайтов, и посредством этого увеличивает стереоселективность катализатора, (2) регулирует положение титана в подложке на основе магния, (3) облегчает превращение магниевой и титановой части в соответствующие галогениды и (4) регулирует размер кристаллов магнийгалогенидной подложки в процессе превращения. Таким образом, обеспечение внутреннего донора электронов дает прокаталитическую композицию с улучшенной стереоселективностью. Внутренний донор электронов представляет собой один, два или более галогенмалонатов.

Термин "контактируя", или "контакт" или "стадия контакта" в контексте получения прокатализатора обозначает химическую реакцию, которая протекает в реакционной смеси (необязательно нагретой), содержащей предшественник прокатализатора/ промежуточное соединение, галогенирующий агент (с необязательным титанирующим агентом), галогенмалонат и растворитель. Продукт реакции "стадии контакта" представляет собой прокаталитическую композицию (или промежуточное соединение прокатализатора), которая представляет собой комбинацию магниевой части, титановой части, в комплексе с галогенмалонатом (внутренним донором электронов).

Галогенирование осуществляют посредством галогенирующего агента. "Галогенирующий агент", как применяют в настоящем изобретении, представляет собой соединение, которое превращает предшественник прокатализатора (или промежуточное соединение прокатализатора) в галогенидную форму. "Титанирующий агент", как применяют в настоящем изобретении, представляет собой соединение, которое относится к каталитически активным титановым молекулам. Галогенирование и титанирование превращают магниевую часть, присутствующую в предшественнике прокатализатора в магнийгалогенидную подложку, на которую наносится титановая часть (такая как галогенид титана).

В одном варианте осуществления галогенирующий агент представляет собой галогенид титана, имеющий формулу Ti(ORe)fXh, где Re и X определяют, как выше, f представляет собой целое от 0 до 3; h представляет собой целое от 1 до 4; и f+h равно 4. Таким образом, галогенид титана одновременно представляет собой галогенирующий агент и титанирующий агент. В следующем варианте осуществления галогенид титана представляет собой TiCl4, и галогенирование осуществляется посредством хлорирования предшественника прокатализатора TiCl4. Хлорирование (или титанирование) проводят в присутствии хлорированной или нехлорированной ароматической жидкости, такой как дихлорбензол, o-хлортолуол, хлорбензол, бензол, толуол или ксилол. В еще другом варианте осуществления галогенирование и титанирование проводят, применяя смесь галогенирующего агента и хлорированной ароматической жидкости, содержащей 40-60 процентов по объему галогенирующего агента, такого как TiCl4.

Реакционную смесь греют при температуре от приблизительно 30°C до приблизительно 150°C в течение от приблизительно 2 минут до приблизительно 100 минут в процессе галогенирования (хлорирования).

В одном варианте осуществления прокатализатор получают контактом твердого содержащего хлор Mg предшественника с галогенирующим агентом в присутствии галогенированного малоната и необязательно электрон-донорного компонента.

В одном варианте осуществления прокаталитическую композицию получают двумя или более стадиями контакта.

В одном варианте осуществления прокаталитическую композицию получают посредством, по меньшей мере, одной стадии контакта, с последующей, по меньшей мере, одной стадией галогенирования.

В одном варианте осуществления прокаталитическую композицию получают посредством, по меньшей мере, одной стадии галогенирования, с последующей, по меньшей мере, одной стадией контакта.

Галогенмалонат

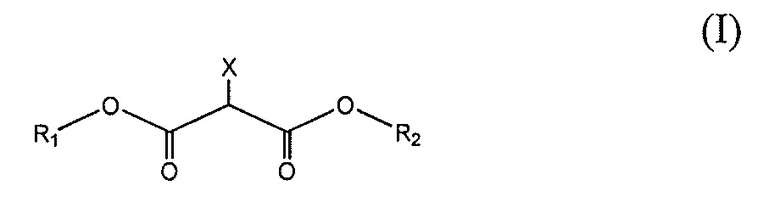

Галогенмалонат представляет собой 2-галогенмалонат с галогеновым заместителем в 2-положении. 2-Галогенмалонат имеет структуру (I) ниже.

R1 и R2 являются одинаковыми или различными. Каждый из R1 и R2 выбран из C1-C20 углеводородной группы и замещенной C1-C20 углеводородной группы. X представляет собой атом галогена, выбранный из фтора, хлора и брома.

Как применяют в настоящем изобретении, термин "гидрокарбил" или "углеводород" представляет собой заместитель, содержащий только атомы водорода и углерода, включая разветвленные или неразветвленные, насыщенные или ненасыщенные, циклические, полициклические, конденсированные или ациклические фрамгенты, и их комбинации. Неограничивающие примеры углеводородных групп включают алкильные, циклоалкильные, алкенильные, алкадиенильные, циклоалкенильные, циклоалкадиенильные, арильные, алкиларильные и алкинильные группы.

Как применяют в настоящем изобретении, термин "замещенный гидрокарбил" или "замещенный углеводород" представляет собой углеводородную группу, которая замещена одной или более негидрокарбильными группами, являющимися заместителями. Неограничивающий пример негидрокарбильной группы, являющейся заместителем, представляет собой гетероатом. Как применяют в настоящем изобретении, "гетероатом" представляет собой атом, отличный от атома углерода или водорода. Гетероатом может представлять собой неуглеродный атом из групп IV, V, VI и VII периодической таблицы. Неограничивающие примеры гетероатомов включают: галогены (F CI, Br, I), N, O, P, B, S и Si. Замещенная углеводородная группа также включает галогенуглеводородную группу и содержащую кремний углеводородную группу. Как применяют в настоящем изобретении, термин "галогенгидрокарбильная" группа представляет собой углеводородную группу, которая замещена одним или более атомами галогена.

Галогенмалонат может представлять собой любой 2-галогенмалонат, как показано в таблице 1. В следующем варианте осуществления галогенмалонат представляет собой 2-фтормалонат, где X структуры (I) представляет собой атом фтора. В одном варианте осуществления 2-фтормалонат представляет собой диэтил 2-фтормалонат.

В одном варианте осуществления галогенмалонат представляет собой 2-гидрокарбил-2-галогенмалонат. 2-гидрокарбил-2-галогенмалонат имеет структуру (II), как показано ниже.

R1 и R2, являются одинаковыми или различными. Каждый из R1 и R2 выбран из C1-C20 углеводородной группы и замещенной C1-C20 углеводородной группы. X представляет собой атом галогена, выбранный из фтора, хлора и брома.

В одном варианте осуществления X представляет собой атом фтора, и R1 представляет собой C1-C20 алкильную группу. Неограничивающие примеры подходящей C1-C20 алкильной группы включают этильную группу, н-пропильную группу, н-бутильную группу, изобутильную группу, н-гексильную группу и 2-этилгексильную группу. В следующем варианте осуществления R1 представляет собой вторичную C3-C20 алкильную группу или третичную C4-C20 алкильную группу. Неограничивающие примеры подходящей вторичной или третичной C3-C20 алкильной группы включают изопропильную группу, трет-бутильную группу, циклопентильную группу и циклогексильную группу.

В одном варианте осуществления X представляет собой атом фтора, и R1 представляет собой C6-C20 арильную группу или C7-C20 алкиларильную группу. Неограничивающие примеры подходящей C6-C20 арильной или C7-C20 алкиларильной группы включают фенильную группу, 4-метилфенильную группу, 4-этилфенильную группу и 1-нафтильную группу.

В одном варианте осуществления X представляет собой атом фтора, хлора или брома, и R1 представляет собой вторичную C3-C20 алкильную группу, третичную C4-C20 алкильную группу, C6-C20 арильную группу или C7-C20 алкиларильную группу.

В одном варианте осуществления R2 выбран из C1-C20 первичной алкильной группы и замещенной или незамещенной C2-C20 1-алкенильной группы.

2-Гидрокарбил-2-галогенмалонат может представлять собой любой 2-алкил-2-галогенмалонат, как показано в таблице 1. В одном варианте осуществления 2-алкил-2-галогенмалонат представляет собой 2-алкил-2-фтормалонат, такой как диэтил 2-циклопентил-2-фтормалонат.

В одном варианте осуществления 2-алкил-2-галогенмалонат представляет собой диэтил-2-фтор-2-циклогексилмалонат.

В одном варианте осуществления 2-алкил-2-галогенмалонат представляет собой диэтил-2-фтор-2-изопропилмалонат.

В одном варианте осуществления внутренний донор электронов представляет собой смешанный внутренний донор электронов. "Смешанный внутренний донор электронов" представляет собой донор электронов, состоящий из (i) галогенмалоната и (ii) электрон-донорного компонента. Галогенмалонат может представлять собой любой галогенмалонат со структурой (I)-(II), как описано выше. "Электрон-донорный компонент" представляет собой состав, отличный от галогенмалоната, добавляемый в процессе получения прокатализатора, который подает пару электронов одному или более металлов, присутствующих в полученной в результате прокаталитической композиции. Электрон-донорный компонент реагирует с предшественником прокатализатора, галогенирующим агентом (необязательно галогенмалонатом) в течение стадии контакта. Это дает прокаталитическую композицию, состоящую из магниевой части, титановой части, галогенмалоната и электрон-донорного компонента (т.е. продукта реакции предшественника прокатализатора, галогенирующего агента, галогенмалоната и электрон-донорного компонента). Электрон-донорный компонент может содержать электрон-подающие группы, такие как карбоксилат, карбонат, эфир, амин, амид и карбамат. В следующем варианте осуществления электрон-донорный компонент можно выбрать из алифатического эфира, ароматического эфира, фталата, 1,3-диэфира, сукцината, малоната, циклического алифатического дикарбоксилата, диэфира диола, дикарбоната, кетоэфира, алкоксиэфира, алкоксиалкильного эфира и амидоэфира.

В одном варианте осуществления электрон-донорный компонент выбран из C1-C20 гидрокарбильного эфира или (поли)эфира C1-C20 алифатической или ароматической карбоновой кислоты. В следующем варианте осуществления электрон-донорный компонент выбран из этилацетата и бис(бензоилокси)диметилсилана.

Заявители неожиданно обнаружили, что прокаталитическая композиция с 2-фтормалонатным внутренним донором электронов дает прокаталитическую композицию с повышенной селективностью, повышенной каталитической активностью, повышенной чувствительностью к водороду и/или повышенной температурой плавления по сравнению с прокаталитическими композициями, содержащими общепринятый малонат или галогенмалонат. В частности, прокаталитические композиции с 2-фтормалонатом обладает неожиданными улучшениями по сравнению с прокаталитическими композициями, содержащими общепринятый малонат без 2-галогена, а также хлормалонатом и/или броммалонатом.

Настоящая прокаталитическая композиция с фтормалонатом, не содержащим фталата, тем не менее, обладает аналогичными или повышенными селективностью и/или каталитической активностью, чувствительностью к водороду и/или температурой плавления по сравнению с фталат-содержащими прокаталитическими композициями. Данные улучшения делают настоящую прокаталитическую композицию пригодной для промышленного производства полимеров.

В одном варианте осуществления настоящая прокаталитическая композиция содержит более чем 2% по весу, или более чем 3% по весу, или более чем 4% по весу, или более чем 5% по весу - 15% по весу, или 10% по весу 2-фтормалоната. Весовые проценты приводятся относительно суммарного веса прокаталитической композиции.

В одном варианте осуществления галогенмалонат, присутствующий в прокаталитической композиции, представляет собой составной галогенмалонат. "Составной галогенмалонат", как применяют в настоящем изобретении, представляет собой галогенмалонат в смеси с прокатализаторным компонентом, и его получают двумя или более стадиями контакта в процессе получения прокатализатора. В следующем варианте осуществления галогенмалонат представляет собой составной фтормалонат, который присутствует в прокаталитической композиции в количестве более чем 2% по весу, или более чем 3% по весу, или более чем 4% по весу, или более чем 5% по весу - 15% по весу, или 10% по весу. Весовые проценты приводятся относительно суммарного веса прокаталитической композиции.

В одном варианте осуществления прокаталитическая композиция содержит составной смешанный внутренний донор электронов. "Составной смешанный внутренний донор электронов", как применяют в настоящем изобретении, представляет собой галогенмалонат и/или электрон-донорный компонент в смеси с прокатализаторным компонентом, и его получают двумя или более стадиями контакта в процессе получения прокатализатора. Составной смешанный внутренний донор электронов присутствует в количестве от 2% по весу до 15% по весу. Весовые проценты приводятся относительно суммарного веса прокаталитической композиции.

В одном варианте осуществления магниевая часть прокаталитической композиции представляет собой хлорид магния. Титановая часть прокаталитической композиции представляет собой хлорид титана.

Полученная в результате прокаталитическая композиция содержит титан от приблизительно 1,0% по весу, или приблизительно 1,5% по весу, или приблизительно 2,0% по весу, до приблизительно 6,0% по весу, или приблизительно 5,5% по весу, или приблизительно 5,0% по весу. Весовое отношение титана к магнию в твердой прокаталитической композиции соответственно находится между приблизительно 1:3 и приблизительно 1:160, или между приблизительно 1:4 и приблизительно 1:50, или между приблизительно 1:6 и 1:30. 2-Фтормалонат может присутствовать в прокаталитической композиции в молярном отношении 2-фтормалоната к магнию от приблизительно 0,005:1 до приблизительно 1:1, или от приблизительно 0,01:1 до приблизительно 0,4:1. Весовые проценты приводятся относительно суммарного веса прокаталитической композиции.

Прокаталитическая композиция может содержать два или более вариантов осуществления, описанных в настоящем изобретении.

Каталитическая композиция

Настоящее изобретение относится к каталитической композиции. В одном варианте осуществления каталитическая композиция содержит прокаталитическую композицию, содержащую галогенмалонат, сокатализатор и внешний донор электронов. Прокаталитическая композиция может представлять собой любую из вышеуказанных прокаталитических композиций, имеющих структуры (I)-(II), как описано выше. В одном варианте осуществления галогенмалонат представляет собой 2-фтормалонат.

Как применяют в настоящем изобретении, "сокатализатор" представляет собой вещество, способное превращать прокатализатор в активный катализатор полимеризации. Сокатализатор может включать гидриды, алкилы или арилы алюминия, лития, цинка, олова, кадмия, бериллия, магния, и их комбинации. В одном варианте осуществления сокатализатор представляет собой гидрокарбилалюминиевое соединение, представленное формулой RnAlX3-n где n=1 2 или 3, R представляет собой алкил, и X представляет собой галогенид или алкоксид. В одном варианте осуществления, сокатализатор выбран из триметилалюминия, триэтилалюминия, триизобутилалюминия и три-н-гексилалюминия.

Неограничивающими примерами подходящих гидрокарбилалюминиевых соединений являются следующими: метилалюмоксан, изобутилалюмоксан, этоксид диэтилалюминия, хлорид диизобутилалюминия, тетраэтилдиалюмоксан, тетраизобутилдиалюмоксан, хлорид диэтилалюминия, дихлорид этилалюминия, дихлорид метилалюминия, хлорид диметилалюминия, триизобутилалюминий, три-н-гексилалюминий, гидрид диизобутилалюминия, гидрид ди-н-гексилалюминия, дигидрид изобутилалюминия, дигидрид н-гексилалюминия, диизобутилгексилалюминий, изобутилдигексилалюминий, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-н-октилалюминий, три-н-децилалюминий, три-н-додецилалюминий, гидрид диизобутилалюминия и гидрид ди-н-гексилалюминия.

В одном варианте осуществления сокатализатор представляет собой триэтилалюминий. Молярное отношение алюминия к титану составляет от приблизительно 5:1 до приблизительно 500:1, или от приблизительно 10:1 до приблизительно 200:1, или от приблизительно 15:1 до приблизительно 150:1, или от приблизительно 20:1 до приблизительно 100:1. В другом варианте осуществления молярное отношение алюминия к титану составляет приблизительно 45:1.

Как применяют в настоящем изобретении, "внешний донор электронов" (или "EED") представляет собой соединение, добавляемое независимо от получения прокатализатора, и оно содержит, по меньшей мере, одну функциональную группу, которая способна подавать пару электронов атому металла. Не будучи связанными конкретной теорией, считают, что обеспечение одним или более внешними донорами электронов в каталитической композиции будет влиять на следующие свойства полимера: степень тактичности (т.е. растворимый в ксилоле материала), молекулярный вес (т.е. вязкость расплава), распределение молекулярных масс (MWD), температура плавления и/или степень олигомеризации.

В одном варианте осуществления EED представляет собой кремниевое соединение, имеющее общую формулу (III):

SiRm(OR')4-m

где каждый R независимо представляет собой водород или гидрокарбильную или аминогруппу, необязательно замещенную одним или более заместителями, содержащими один или более гетероатомов из группы 14, 15, 16 или 17. R содержит вплоть до 20 атомов, не считая водород и галоген. R’ представляет собой C1-20 алкильную группу, и m равно 0, 1, 2 или 3. В одном варианте осуществления R представляет собой C6-12 арильную, аралкильную или алкиларильную, C3-12 циклоалкильную, C3-12 разветвленную алкильную или C2-12 циклическую аминогруппу, R’ представляет собой C1-4 алкил, и m равно 1 или 2.

В одном варианте осуществления кремниевое соединение представляет собой дициклопентилдиметоксисилан (DCPDMS), метилциклогексилдиметоксисилан (MChDMS) или н-пропилтриметоксисилан (NPTMS) и любую их комбинацию.

В одном варианте осуществления настоящая каталитическая композиция содержит ограничивающий активность агент (ALA). "Ограничивающий активность агент", как применяют в настоящем изобретении, представляет собой вещество, которое снижает каталитическую активность при повышенной температуре, а именно, в реакторе полимеризации в условиях полимеризации при температуре, выше чем приблизительно 100°C. Обеспечение ALA приводить в результате к самоограничивающей каталитической композиции. Как применяют в настоящем изобретении, "самоограничивающая" каталитическая композиция представляет собой каталитическую композицию, которая проявляет пониженную активность при температуре, выше чем 100°C. Другими словами, "самоограничивающая" представляет собой значительное снижение каталитической активности, когда реакционная температура становится большей 100°C по сравнению с каталитической активностью в нормальных условиях полимеризации с реакционной температурой обычно ниже 80°C. Кроме того, в качестве практического стандарта, если способ полимеризации, такой как полимеризация в псевдоожиженном слое или в газовой фазе, осуществляемый при нормальных производственных условиях, способен прерываться и приводить в результате к падению слоя с пониженным риском относительно агломерации полимерных частиц, считается, что каталитическая композиция является "самоограничивающей".

ALA может представлять собой ароматический эфир или его производное, алифатический эфир или его производное, диэфир, поли(алкиленгликолевый) эфир, и их комбинации. Неограничивающие примеры подходящих ароматических эфиров включают C1-10 алкильные или циклоалкильные эфиры ароматических монокарбоновых кислот. Их подходящие замещенные производные включают соединения, замещенные и по ароматическому кольцу (кольцам) и по эфирной группе одним или более заместителями, содержащими один или более гетероатомов группы 14, 15 или 16, особенно кислород. Примеры данных заместителей включают (поли)алкилэфирные, циклоалкилэфирные, арилэфирные, аралкилэфирные, алкилтиоэфирные, арилтиоэфирные, диалкиламиновые, диариламиновые, диаралкиламиновые и триалкилсилановые группы. Эфир ароматической карбоновой кислоты может представлять собой C1-20 гидрокарбильный эфир бензойной кислоты, где углеводородная группа незамещена или замещена одним или более заместителями, содержащими гетероатом группы 14, 15 или 16, и его C1-20 (поли)гидрокарбилэфирные производные, или C1-4 алкилбензоаты и их C1-4 кольцевые алкилированные производные, или метилбензоат, этилбензоат, пропилбензоат, метил п-метоксибензоат, метил п-этоксибензоат, этил п-метоксибензоат и этил п-этоксибензоат. В одном варианте осуществления эфир ароматической карбоновой кислоты представляет собой этил п-этоксибензоат

В одном варианте осуществления ALA представляет собой алифатический эфир. Алифатический эфир может представлять собой C4-30 алифатический эфир, может представлять собой моно- или поли- (ди или более) эфир, может иметь нормальную цепь или быть разветвленным, может быть насыщенным или ненасыщенным, и любой их комбинацией. C4-30 алифатический эфир можно также замещать одним или более заместителями, содержащими гетероатом группы 14, 15 или 16. Неограничивающие примеры подходящих C4-30 алифатических эфиров включают C1-20 алкильные эфиры алифатических C4-30 монокарбоновых кислот, C1-20 алкильные эфиры алифатических C8-20 монокарбоновых кислот, C1-4 аллильные моно- и диэфиры алифатических C4-20 монокарбоновых кислот и дикарбоновых кислот, C1-4 алкильные эфиры алифатических C8-20 монокарбоновых кислот и дикарбоновых кислот и C4-20 моно- или поликарбоксилатные производные C2-100 (поли)гликолей или C2-100 (поли)гликольных эфиров. В следующем варианте осуществления C4-30 алифатический эфир может представлять собой изопропилмиристат и/или ди-н-бутилсебакат.

В одном варианте осуществления ALA представляет собой изопропилмиристат.

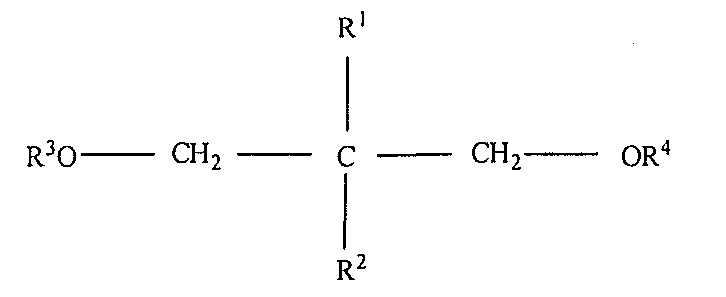

В одном варианте осуществления ALA представляет собой диэфир. Диэфир может представлять собой диалкильный эфир, представленный следующей формулой:

где R1-R4 независимо друг от друга представляют собой алкильные, арильные или аралкильные группы, содержащие вплоть до 20 атомов углерода, которые могут необязательно содержать гетероатом группы 14, 15, 16, или 17, при условии, что R1 и R2 могут представлять собой атом водорода.

В одном варианте осуществления ALA представляет собой поли(алкиленгликольный) эфир. Неограничивающие примеры подходящих поли(алкиленгликольных) эфиров включают моно- или диацетаты поли(алкиленгликоля), моно- или димиристаты поли(алкиленгликоля), моно- или дилаураты поли(алкиленгликоля), моно- или диолеаты поли(алкиленгликоля), глицерилтри(ацетат), глицериловый триэфир C2-40 алифатических карбоновых кислот, и любую их комбинацию. В одном варианте осуществления поли(алкиленгликольный) фрагмент поли(алкиленгликольного) эфира представляет собой поли(этиленгликоль).

Настоящая каталитическая композиция может содержать два или более вариантов осуществления, описанных в настоящем изобретении.

В одном варианте осуществления обеспечивают способ полимеризации. Способ полимеризации включает контакт пропилена и необязательно, по меньшей мере, одного другого олефина с каталитической композицией в реакторе для полимеризации в условиях полимеризации. Каталитическая композиция может представлять собой любую каталитическую композицию, описанную в настоящем изобретении, и она содержит прокаталитическую композицию с галогенмалонатным внутренним донором электронов, сокатализатором и внешним донором электронов. Способ также включает получение полимера на основе пропилена. Полимер на основе пропилена содержит галогенмалонат.

В одном варианте осуществления галогенмалонат представляет собой 2-фтормалонат, имеющий структуру (I)-(II) выше. Способ включает получение полимера на основе пропилена, который содержит фтор и имеет TMF более чем 170°C, или более чем 170-173°C.

В одном варианте осуществления способ включает получение полимера на основе пропилена, содержащего 2-фтормалонат и имеющего скорость течения расплава более чем 1 г/10 мин, или более чем 10 г/10 мин, или более чем 25 г/10 мин, или более чем 50 г/10 мин, или более чем 75 г/10 мин, или более чем 100 г/10 min to 2000 г/10 мин, или 1000 г/10 мин, или 500 г/10 мин, или 400 г/10 мин, или 200 г/10 мин.

Способ включает контакт пропилена и необязательно, по меньшей мере, одного другого олефина с каталитической композицией в реакторе для полимеризации. Один или более олефиновых мономера можно вводить в реактор для полимеризации вместе с пропиленом для реакции с катализатором и образования полимера, сополимера, (или псевдоожиженного слоя полимерных частиц). Неограничивающие примеры подходящих олефиновых мономеров включают этилен, C4-20-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и подобные; C4-20 диолефины, такие как 1,3-будадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; C8-40 винильные ароматические соединения, включая стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и замещенные галогеном C8-40 винильные ароматические соединения, такие как хлорстирол и фторстирол.

В одном варианте осуществления способ включает контакт пропилена с каталитической композицией, образуя пропиленовый гомополимер.

Как применяют в настоящем изобретении, "условия полимеризации" представляют собой параметры температуры и давления в реакторе для полимеризации, подходящие для поддержания полимеризации между каталитической композицией и олефином, давая требуемый полимер. Способ полимеризации может представлять собой способ полимеризации в газовой фазе, в суспензии, или объемную полимеризацию, осуществляемую в одном или более чем в одном реакторе для полимеризации. Соответственно, реактор для полимеризации может представлять собой реактор для полимеризации в газовой фазе, реактор для полимеризации в жидкой фазе или их комбинацию.

Ясно, что обеспечение реактора для полимеризации водородом представляет собой компонент условий полимеризации. В процессе полимеризации водород представляет собой переносчик кинетической цепи и влияет на молекулярный вес (и соответственно на скорость течения расплава) полученного в результате полимера.

В одном варианте осуществления полимеризацию осуществляют посредством полимеризации в жидкой фазе.

В одном варианте осуществления полимеризацию осуществляют посредством полимеризации в газовой фазе. Как применяют в настоящем изобретении, "полимеризация в газовой фазе" представляет собой пропускание поднимающейся псевдоожижающей среды, причем псевдоожижающая среда содержит один или более мономеров, в присутствии катализатора через псевдоожиженный слой полимерных частиц, поддерживая псевдоожиженное состояние псевдоожиженной средой. "Псевдоожижение", "псевдоожиженный" или "псевдоожижающая" представляет собой способ контакта твердых веществ с газом, в котором слой высокодисперсных полимерных частиц поднимается и перемешивается поднимающимся потоком газа. Псевдоожижение осуществляется в слое частиц, когда восходящий поток жидкости через промежутки в слое частиц достигает прироста перепада давления и сопротивления трению, превышающих вес частицы. Таким образом, "псевдоожиженный слой" представляет собой множество полимерных частиц, суспендированных в псевдоожиженном состоянии потоком псевдоожижающей среды. "Псевдоожижающая среда" представляет собой один или более олефиновых газов, необязательно газ-носитель (такой как H2 или N2) и необязательно жидкость (такую как углеводород), который поднимается через газофазный реактор.

Типичный газофазный реактор для полимеризации (или газофазный реактор) включает емкость (т.е. реактор), псевдоожиженный слой, распределительную плиту, входящий/отводящий трубопровод, компрессор, установку для охлаждения циркулирующего газа или теплообменник и систему выгрузки продукта. Емкость содержит реакционную зону и зону снижения скорости, каждая из которых расположена выше распределительной плиты. Слой расположен в реакционной зоне. В одном варианте осуществления псевдоожижающая среда содержит пропиленовый газ и, по меньшей мере, один другой газ, такой как олефин, и/или газ-носитель, такой как водород или азот.

В одном варианте осуществления контакт осуществляется посредством подачи каталитической композиции в реактор для полимеризации и введения олефина в реактор для полимеризации. В одном варианте осуществления способ включает контакт олефина с сокатализатором. Сокатализатор можно смешивать с прокаталитической композицией (предварительная смесь) перед введением прокаталитической композиции в реактор для полимеризации. В другом варианте осуществления сокатализатор добавляют в реактор для полимеризации независимо от прокаталитической композиции. Независимое введение сокатализатора в реактор для полимеризации можно осуществлять одновременно, или практически одновременно, с подачей прокаталитической композиции.

Настоящее изобретение относится к полимерной композиции. Полимерную композицию можно получить любым из вышеуказанных способов полимеризации. В одном варианте осуществления обеспечивают полимерную композицию, и она содержит полимер на основе пропилена, содержащий 2-фтормалонат. Полимер на основе пропилена имеет TMF более чем 170°C, или более чем 172°C, или более чем 170-173°C.

В одном варианте осуществления полимер на основе пропилена имеет скорость течения расплава более чем 1 г/10 мин. В следующем варианте осуществления полимер на основе пропилена имеет скорость течения расплава более чем 10 г/10 мин, или более чем 25 г/10 мин, или более чем 50 г/10 мин, или более чем 75 г/10 мин, или более чем 100 г/10 мин - 2000 г/10 мин, или 1000 г/10 мин, или 500 г/10 мин, или 400 г/10 мин, или 200 г/10 мин.

В одном варианте осуществления полимерная композиция имеет скорость течения расплава более чем 25 г/10 мин.

В одном варианте осуществления полимер на основе пропилена имеет растворенное количество в ксилоле от 1% по весу до 4% по весу. Весовые проценты даны относительно суммарного веса полимера на основе пропилена.

В одном варианте осуществления полимерная композиция представляет собой пропиленовый гомополимер.

В одном варианте осуществления полимерная композиция представляет собой пропиленовый сополимер (такой как пропилен/этиленовый сополимер).

Настоящий способ полимеризации и/или настоящий полимерный состав может включать два или более вариантов осуществления, описанных в настоящем изобретении.

ОПРЕДЕЛЕНИЯ

Все ссылки на периодическую таблицу элементов в настоящем изобретении следует рассматривать как ссылки на периодическую таблицу элементов, опубликованную и защищенную авторским правом CRC Press, Inc., 2003. Кроме того, любые ссылки на группу или группы следует понимать как ссылку на группы, приведенные в данной периодической системе элементов, применяя ИЮПАК систему для нумерации групп. Если не утверждается обратное, подразумевается в тексте или общепринято в данной области техники, все части и проценты приведены по весу. Для целей патентной практики США, содержание любого патента, патентной заявки или публикации, на которые ссылаются в настоящем изобретении, включено в настоящее изобретение с помощью ссылки во всей своей полноте (или их эквивалентная версия США таким образом введена с помощью ссылки), особенно относительно описания способов получения, определений (в тех случаях, когда не запрещено любыми определениями, приведенными в настоящем изобретении) и известного уровня техники.

Любой числовой диапазон, приведенный в настоящем изобретении, включает все величины от наименьшей величины до наибольшей величины, кратные единице, при условии, что имеется разделение, по меньшей мере, из 2 единиц между нижним значением и любым большим значением. В качестве примера, если сообщают, что количество компонента, или величина композиционного или физического свойства, такая как, например, количество компонента в смеси, температура размягчения, индекс расплава и т.д., находится между 1 и 100, предполагается, что все отдельные величины, такие как 1, 2, 3 и т.д. и все поддиапазоны, такие как 1-20, 55-70, 197-100 и т.д., однозначно перечислены в данном описании. Для величин, которые являются меньшими единицы, единицей считают 0,0001, 0,001, 0,01 или 0,1, в зависимости от ситуации. Имеются только примеры того, что конкретно предполагается, и все перечисленные возможные комбинации числовых величин между наименьшей величиной и наибольшей величиной следует считать явно выраженными в данной заявке. Другими словами, любой числовой диапазон, приводимый в настоящем изобретении, включает любую величину или поддиапазон в указанном диапазоне. Числовые диапазоны приводятся, как обсуждается в настоящем изобретении, для индекса расплава, скорости течения расплава и других свойств.

Термин "алкил", как применяют в настоящем изобретении, относится к разветвленному или неразветвленному, насыщенному или ненасыщенному ациклическому углеводородному радикалу. Неограничивающие примеры подходящих алкильных радикалов включают, например, метил, этил, н-пропил, изопропил, н-бутил, трет-бутил, изобутил (или 2-метилпропил) и т.д. Алкилы содержат 1-20 атомов углерода.

Термин "арил", как применяют в настоящем изобретении, относится к ароматическому заместителю, который может представлять собой единичное ароматическое кольцо или множество ароматических колец, которые конденсированы вместе, соединены ковалентно или соединены с общей группой, такой как метиленовая или этиленовая группа. Ароматическое кольцо (кольца) могут включать фенил, нафтил, антраценил и бифенил, среди прочих. Арилы содержат 1-20 атомов углерода.

Термины "смесь" или "полимерная смесь", как применяют в настоящем изобретении, представляет собой смесь двух или более полимеров. Данная смесь может быть смешиваемой или несмешиваемой (без разделенных фаз на молекулярном уровне). Данная смесь может быть разделенной на фазы или неразделенной на фазы. Данная смесь может содержать или не содержать один или более доменных структур, как определено трансмиссионной спектроскопией электронов, рассеянием света, рассеянием рентгеновских лучей и другими способами, известными в данной области техники.

Термин "композиция", как применяют в настоящем изобретении, включает смесь веществ, которые образуют композицию, а также продукты реакции и продукты разложения, образовавшиеся из веществ композиции.

Не предполагается, что термин "содержащая" и его производные исключает наличия любого дополнительного компонента, стадии или способа, не зависимо от того, описаны они в настоящем изобретении или нет. Для того чтобы избежать любого сомнения, все композиции, заявленные в настоящем изобретении, с применением термина "содержащая" могут содержать любую добавку, вспомогательное вещество или соединение, полимерное ли или другое, если не утверждается обратное. Напротив, термин, "состоящая по существу из" исключает из объема любого последующего перечисления любой другой компонент, стадии или способ, за исключением тех, которые является несущественными для функционирования. Термин "состоящая из" исключает любой компонент, стадию или способ, специально не описанный или перечисленный. Термин "или", если не предусматривается обратное, относится к отдельно перечисленным членам, а также к любой комбинации.

Термин "полимер на основе этилена", как применяют в настоящем изобретении, относится к полимеру, который содержит большую часть процентов по весу полимеризованных этиленовых мономеров (относительно суммарного количества полимеризуемых мономеров), и необязательно может содержать, по меньшей мере, один полимеризованный сополимер.

Термин "интерполимер", как применяют в настоящем изобретении, относится к полимерам, полученным полимеризацией, по меньшей мере, двух различных типов мономеров. Таким образом, общий термин интерполимер включает сополимеры, обычно применяемые для ссылки на полимеры, полученные из двух различных мономеров, и полимеры, полученные из более чем двух различных типов мономеров.

Термин "полимер на основе олефина" представляет собой полимер, содержащий, в полимеризованной форме, большую часть в процентах по весу олефина, например, этилена или пропилена, относительно суммарного веса полимера. Неограничивающие примеры полимеров на основе олефинов включают полимеры на основе этилена и полимеры на основе пропилена.

Термин "полимер" представляет собой макромолекулярное соединение, полученное полимеризацией мономеров одинакового или различного типа. "Полимер" включает гомополимеры, сополимеры, терполимеры, интерполимеры и так далее. Термин "интерполимер" обозначает полимер, полученный полимеризацией, по меньшей мере, двух типов мономеров или сомономеров. Он включает, но не ограничивается, сополимеры (который обычно относится к полимерам, полученным из двух различных типов мономеров или сомономеров), терполимеры (который обычно относится к полимерам, полученным из трех различных типов мономеров или сомономеров), тетраполимеры (который обычно относится к полимерам, полученным из четырех различных типов мономеров или сомономеров) и подобные.

"Первичная алкильная группа" имеет структуру -CH2R1, где R1 представляет собой водород или замещенную/незамещенную углеводородную группу.

Термин "полимер на основе пропилена", как применяют в настоящем изобретении, относится к полимеру, который содержит большую часть в % по весу полимеризованного пропиленового мономера (относительно суммарного веса полимеризуемых мономеров) и необязательно может содержать, по меньшей мере, один полимеризованный сомономер.

"Вторичная алкильная группа" имеет структуру -CHR1R2, где каждый из R1 и R2 представляет собой замещенную/незамещенную углеводородную группу.

Термин "замещенный алкил", как применяют в настоящем изобретении, относится к алкилу, как только что описано, в котором один или более атомов водорода, соединенных с любым атомом углерода алкила, замещены другой группой, такой как галоген, арил, замещенный арил, циклоалкил, замещенный циклоалкил, гетероциклоалкил, замещенный гетероциклоалкил, галоген, галогеналкил, гидрокси, амино, фосфидо, алкокси, амино, тио, нитро и их комбинациями. Подходящие замещенные алкилы включают, например, бензил, трифторметил и подобные.

"Третичная алкильная группа" имеет структуру -CR1R2R3, где каждый из R1, R2 и R3 представляет собой замещенную/незамещенную углеводородную группу.

СПОСОБЫ ИСПЫТАНИЙ

Конечная температура плавления TMF представляет собой температуру для плавления самого идеального кристалла в образце, и она считается мерой изотактичности и присущей полимеру кристаллизуемости.

Испытание проводили, применяя TA Q100 дифференциальный сканирующий калориметр. Образец нагревали от 0°C до 240°C при скорости 80°C/мин, охлаждали при той же скорости до 0°C, затем снова нагревали при той же скорости вплоть до 150°C, выдерживали при 150°C в течение 5 минут и нагревали от 150°C до 180°C при 1,25°C/мин. TMF определяют из данного последнего цикла расчетом возникновения базовой линии в конце кривой нагревания.

Способ испытания:

(1) калибровали прибор индием высокой чистоты в качестве стандарта.

(2) продували головку/ячейку прибора азотом при постоянной скорости потока 50 мл/мин.

(3) Получение образца:

Прессовали 1,5 г порошкообразного образца, применяя 30-G302H-18-CX Wabash Compression Molder (30 тонн): (a) грели смесь при 230°C в течение 2 минут при контакте; (b) сдавливали образец при той же температуре с давлением 20 тонн в течение 1 минуты; (c) охлаждали образец до 45°F и выдерживали в течение 2 минут при давлении 20 тонн; (d) нарезали плиту на 4 части приблизительно одинакового размера, складывали их вместе штабелями и повторяли стадии (a)-(c) для того, чтобы гомогенизировать образец.

(4) Взвешивали кусочек образца (предпочтительно между 5-8 мг) из плиты образца и герметично закрывали его в стандартной алюминиевой кювете для образцов. Помещали герметично закрытую кювету, содержащую образец, на сторону для образца головки/ячейки прибора и помещали пустую герметично закрытую кюветы на сторону для стандарта. При применении автодозатора, взвешивали несколько различных образцов и устанавливали прибор для последовательности.

(5) Измерения:

(i) сохранение данных: выключено

(ii) линейное изменение 80,00°C/мин до 240,00°C

(iii) постоянная температура в течение 1,00 минут

(iv) линейное изменение 80,00°C/мин до 0,00°C

(v) постоянная температура в течение 1,00 минут

(vi) линейное изменение 80,00°C/мин до 150,00°C

(vii) постоянная температура в течение 5,00 минут

(viii) сохранение данных: включено

(ix) линейное изменение 1,25°C/мин до 180,00°C

(x) окончание способа

(6) Расчет: TMF определяют пересечением двух линий. Вычерчивают одну линию от исходной линии высокой температуры. Вычерчивают другую линию от отклонения кривой, близкого к концу кривой на стороне высоких температур.

Скорость течения расплава (MFR) измеряют согласно ASTM D 1238-01 способу испытания при 230°C с весом полимеров на основе пропилена 2,16 кг.

Индекс полидисперсности (PDI) измеряют AR-G2 реометром, который представляет собой динамический спектрометр с регуляцией давления, полученный TA Instruments, применяя способ согласно Zeichner GR, Patel PD (1981) "A comprehensive Study of Polypropylene Melt Rheology" Proc. Of the 2nd World Congress of Chemical Eng., Montreal, Canada. ETC сушильный шкаф применяют для контролирования температуры равной 180°C±0,1°C. Азот применяют для продувки внутреннего пространства сушильного шкафа для предохранения образца от разрушения кислородом и влагой. Применяют пару держателей образца типа «конус-плита» с диаметром 25 мм. Образцы прессуют в форме до 50 мм x 100 мм x 2 мм плит. Затем, образцы нарезают на 19 мм квадраты и помещают в центр нижней плиты. Геометрические параметры верхнего конуса являются следующими: (1) угол конуса: 5:42:20 (град:мин:I); (2) диаметр: 25 мм; (3) зазор срезания: 149 микрон. Геометрические параметры нижней плиты: 25 мм цилиндр.

Способ испытания:

(1) Держатель образца типа «конус-плита» нагревают в ETC сушильном шкафу при 180°C в течение 2 часов. Затем, зазор устанавливают в слое газообразного азота.

(2) Конус поднимают на 2,5 мм, и образец помещают на верхнюю поверхность нижней плиты.

(3) Время запуска 2 минуты.

(4) Верхний конус тут же опускают, слегка опираясь на верхнюю часть образца, наблюдая нормальное усилие.

(5) Через две минуты образец сдавливают до 165 микронного зазора опусканием верхнего конуса.

(6) Наблюдают нормальное усилие. Когда нормальное усилие упадет до <0,05 ньютонов, избыток образца удаляют с грани держателя образца типа «конус-плита» шпателем.

(7) Верхний конус снова опускают до зазора срезания, который составляет 149 микрон.

(8) Колебательное испытание с разверткой частоты проводят в следующих условиях:

Испытание с задержкой при 180°C в течение 5 минут.

Частоты: 628,3 вращений в секунду - 0,1 вращений в секунду.

Скорость обработки данных: 5 точек/декада.

Деформация: 10%

(9) После завершения испытания модуль перехода (Gc) определяют Rheology Advantage программой для анализа данных, обеспечиваемой TA Instruments.

(10) PDI=100000÷Gc (в Па).

Растворимость в ксилоле (XS) измеряют, применяя 1H ЯМР способ, как описано в патенте США No. 5539309, полное содержание которого включено в настоящее изобретение с помощью ссылки.

В качестве примера и не ограничения, далее приводят примеры настоящего изобретения.

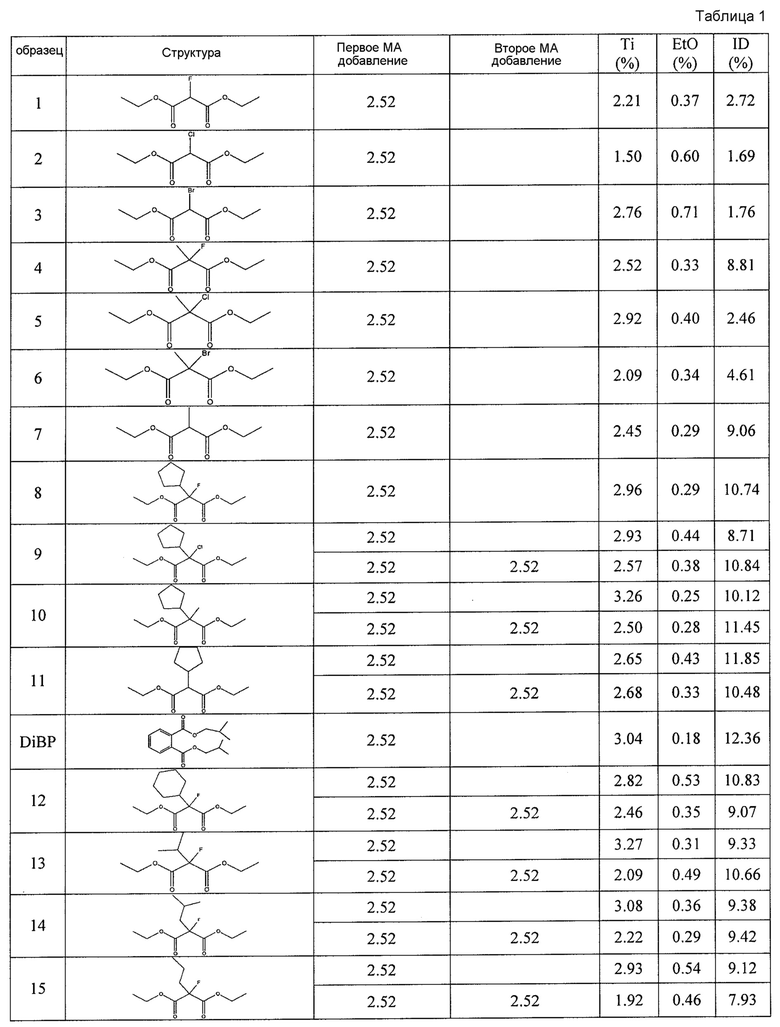

ПРИМЕРЫ

1. Предшественник прокатализатора

MagTi-1 применяют в качестве предшественника прокатализатора. MagTi-1 представляет собой смешанный Mg/Ti предшественник с составом Mg3Ti(OEt)8Cl2 (полученный согласно примеру 1 в патенте США No. 6825146). Содержание титана для каждой из полученных в результате прокаталитических композиций приведено в таблице 1. Пики для внутренних доноров определяют согласно времени удерживания из GC анализа.

A. Первый контакт

3,00 г MagTi-1 загружают в колбу, снабженную механической мешалкой и фильтром на дне. 60 мл смешанного растворителя TiCl и хлорбензола (1/1 по объему) вводят в колбу, с немедленным добавлением 2,52 ммоль малоната (включая галогенмалонат и/или малонат) или DiBP. Смесь нагревают при 115°C в течение 15 минут и оставляют при 115°C в течение 60 минут при перемешивании 250 об/мин до фильтрования жидкости.

B. Второй контакт/Галогенирование

Снова добавляют 60 мл смешанного растворителя и необязательно 2,52 ммоль (галоген)малоната, и реакцию продолжают при той же требуемой температуре в течение 30 минут при перемешивании, с последующей фильтрацией.

C. Третий контакт/Галогенирование

Также как на стадии (B) выше.

Конечную прокаталитическую композицию промывают три раза при комнатной температуре 70 мл изооктана и сушат в потоке азота в течение 2 часов.

Свойства прокатализаторов, приведены в таблице 1 ниже. Весовые проценты приводят относительно суммарного веса прокаталитической композиции. Данные в таблице 1 основаны на MagTi-1 в качестве предшественника прокатализатора. Сокращения в таблице 1 показывают следующее: MA - малонат или галогенмалонат, EtO - этоксид, ID - Внутренний донор электронов (комплексная форма MA или DiBP в прокатализаторе), EB - Этилбензоат, DiBP - диизобутилфталат. % по весу относительно суммарного веса прокаталитической композиции.

DiBP в таблице 1 представляет собой сравнительный пример.

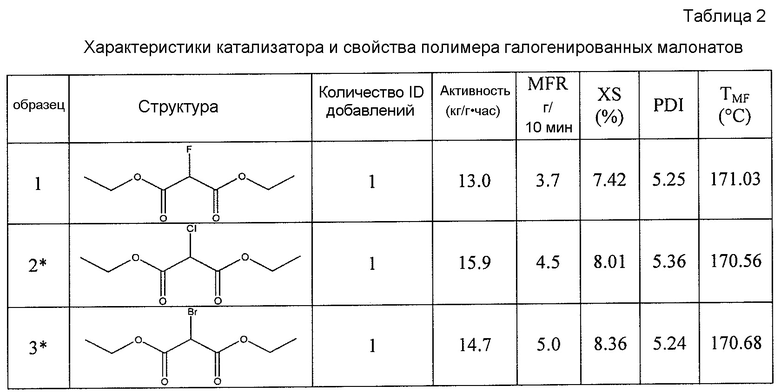

2. Полимеризация

Полимеризацию осуществляют в жидком пропилене в 1-галлоном автоклаве. После кондиционирования в реактор помещают 1375 г пропилена и требуемое количество водорода и доводят до 62°C. 0,25 ммоль дициклопентилдиметоксисилана (или н-пропилтриметоксисилана) добавляют к 7,2 мл 0,27 M раствора триэтилалюминия в изооктане, с последующим добавлением 5,0% по весу суспензии прокатализатора в минеральном масле (реальный вес твердого вещества показан в таблице 2 ниже). Смесь предварительно смешивают при температуре окружающей среды в течение 20 минут перед вводом в реактор для начала полимеризации. Предварительно смешанные компоненты катализатора быстро вводят в реактор с изооктаном, применяя насос высокого давления для впрыскивания катализатора. После выделения теплоты температуру поддерживают равной 67°C. Суммарная продолжительность полимеризации составляет 1 час.

Образцы полимера испытывают на скорость течения расплава (MFR), растворимость в ксилоле (XS), коэффициент полидисперсности (PDI) и конечную температуру плавления (TMF). XS измеряют, применяя 1H ЯМР способ.

DiBP в любой из таблиц 2-8 представляет собой образец для сравнения.

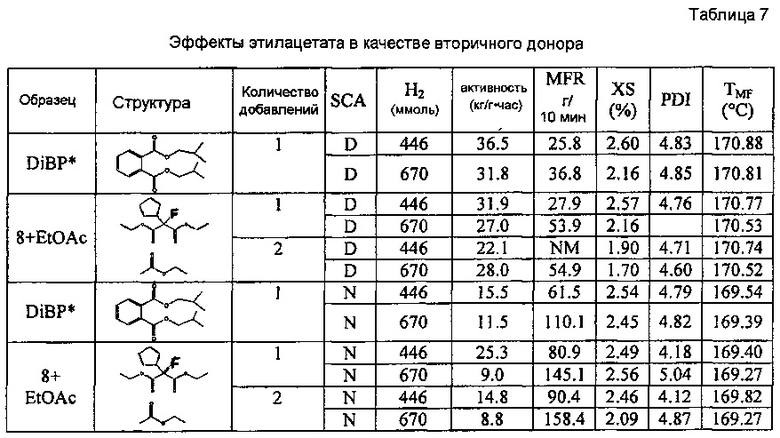

Характеристики катализатора и свойства полимеров приведены в таблице 2-8 ниже. Весовые проценты приводятся относительно суммарного веса полимера. Сокращения в таблицах 2-8 являются следующими.

NM = не измеряли

N/A = отсутствует

D = дициклопентилдиметоксисилан

N = N-пропилтриметоксисилан

* сравнительный

DCPDMS применяют в качестве EED. 16,7 мг прокатализатора и 67 ммоль H2 применяют для каждого испытания на полимеризацию.

Результаты в таблице 2 показывают, что среди простых галогенированных малонатов фтор-производное (1) обладает наилучшей селективностью с хорошей каталитической активностью.

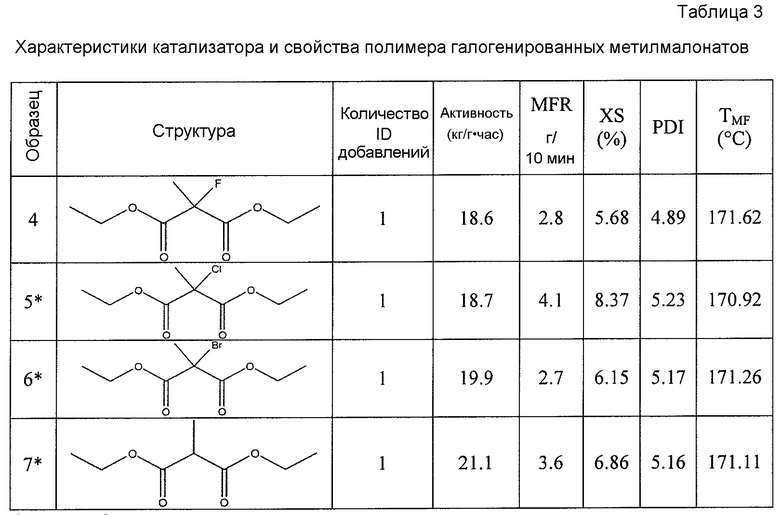

* сравнительный

DCPDMS применяют в качестве EED. 16,7 мг прокатализатора и 67 ммоль H2 применяют для каждого испытания на полимеризацию.

Что касается метилмалонатов, замещение атомом хлора (5) приводит к большей XS, и замещение атомом бром (6) приводит к меньшей XS. Однако наименьшую XS получали при замещении фтором (4).

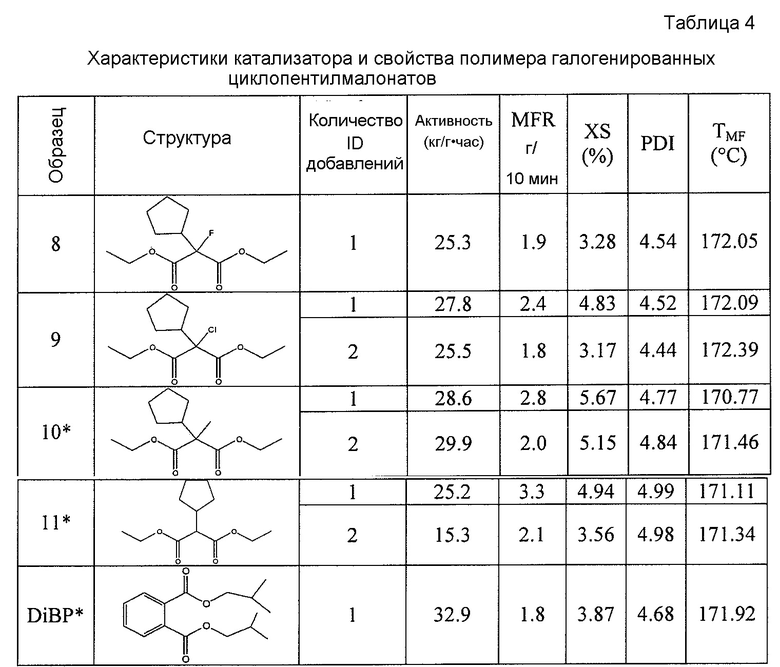

* сравнительный

DCPDMS применяют в качестве EED. 16,7 мг прокатализатора и 67 ммоль H2 применяют для каждого испытания на полимеризацию.

Замещение хлором циклопентилмалоната (9) приводит к улучшению XS по сравнению с незамещенным соединением (11), а также метил-замещенным соединением (10).

Прокатализатор, полученный двойным добавлением хлорированного малоната (9), дает полимер с улучшенными свойствами по сравнению с DiBP прокатализатором (XS и TMF).

Фторированное производное (8) обладает лучшими характеристиками для прокатализаторов, полученных одной стадией контакта в процессе получения прокатализатора.

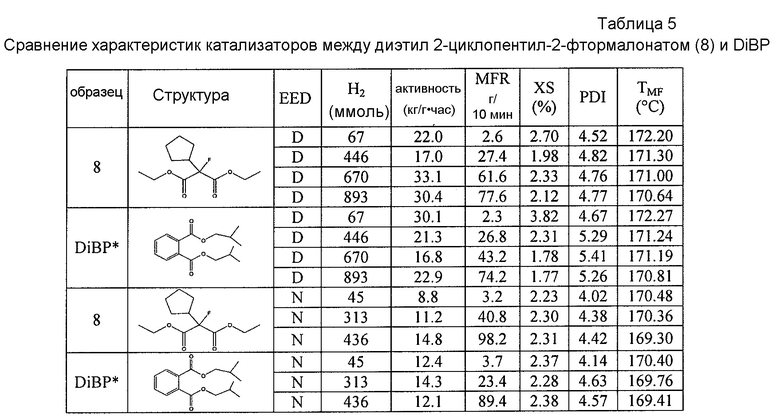

* сравнительный

8,4 мг прокатализатора применяют для каждого испытания на полимеризацию.

Характеристики соединения 8 в сумме были достаточно близки к DiBP вследствие того, что каталитическая активность, XS, H2 чувствительность и TMF, за исключением PDI, оставались практически такими же, несмотря на MF изменение, тогда как PDI для DiBP катализатора увеличивалась с MF. Более узкий PDI является предпочтительным для некоторых целевых назначений, таких как волокно, двуосноориентированный полипропилен и тонкостенное литье под давлением.

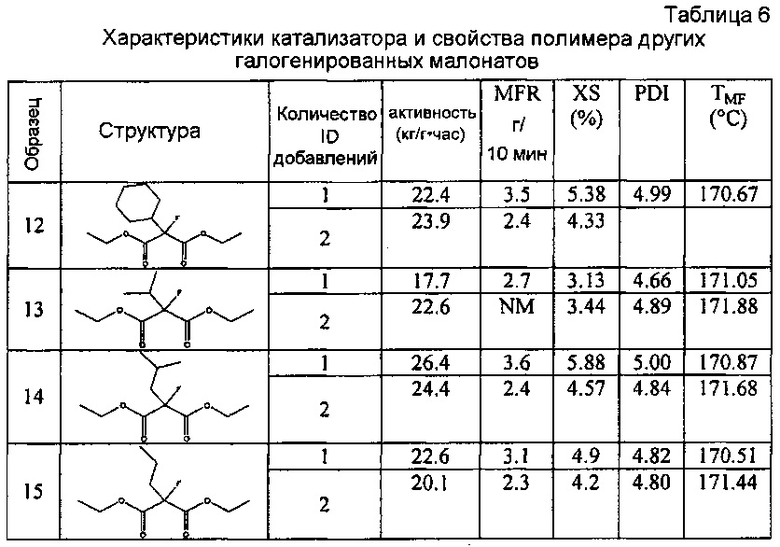

DCPDMS применяют в качестве EED.

16,7 мг прокатализатора и 67 ммоль Н2 применяют для каждого испытания на полимеризацию

Данные фторированные гидрокарбил-замещенные малонаты (образцы #12-15) показывают хорошую активность и хорошую изотактическую селективность. Кроме того, улучшенную XS получают несколькими добавлениями донора. Соединение 13 показывает наилучшие характеристики в группе и аналогичные соединению 8.

* сравнительный

11 мг прокатализатора применяют для каждого испытания

на полимеризацию.

EtOAc = Этилацетат

NM = не измеряли

Когда этилацетат (EtOAc) применяют в качестве вторичного донора, полученный в результате катализатор обладает хорошей активностью и хорошей селективностью по сравнению с DiBP катализатором. Неожиданно, H2 чувствительность значительно увеличилась, особенно при высокой концентрации H2. Прокатализатор, полученный двойным добавлением донора (т.е. каталитической композиции, содержащей составной галогенмалонат), показал явное увеличение XS, особенно при применении D донора.

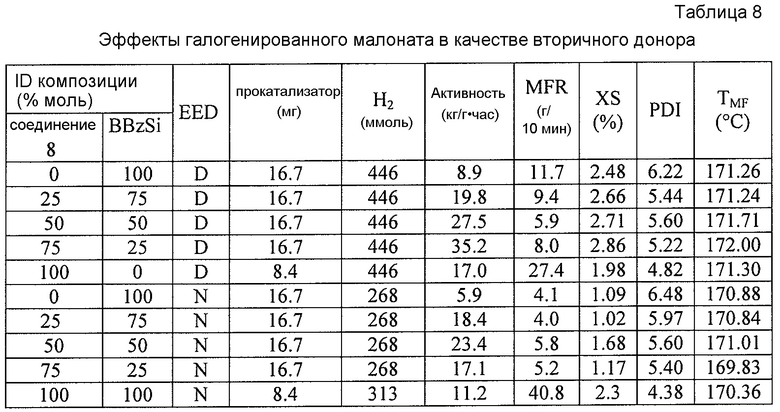

BBzSi = бис(бензилокси)диметилсилан

* сравнительный

BenMag предшественник обычно применяют в качестве предшественника прокатализатора, когда BBzSi применяют в качестве внутреннего донора электронов, поскольку BBzSi обычно обладает низкой активностью с другими предшественниками. Посредством комбинации MagTi предшественника, галогенированного малоната (8) и BBzSi в качестве внутреннего донора электронов, можно достигнуть баланса для каталитической активности, XS, TMF, и PDI так, чтобы катализатор становился промышленно приемлемым.

Конкретно предполагается, что настоящее изобретение не ограничено вариантами осуществления и иллюстрациями, содержащимися в настоящем изобретении, но включает модифицированные формы данных вариантов осуществления, включающие части вариантов осуществления и комбинации элементов различных вариантов осуществления, которые включены в объем прилагаемой формулы изобретения.

Изобретение относится к прокаталитическим композициям, каталитическим композициям и полимерам на основе пропилена, полученным из них. Прокаталитические композиции содержат магниевую часть, титановую часть, 2-фтормалонат. Каталитические композиции содержат прокаталитическую композицию, сокатализатор, внешний донор электронов. Полимер на основе пропилена, полученный из настоящей каталитической композиции, имеет скорость течения расплава, большую чем 50 г/10 мин. Технический результат - увеличение селективности и активности катализатора, а также увеличение чувствительности к водороду в процессе полимеризации. 4 н. и 18 з.п. ф-лы, 8 табл., 15 пр.

1. Прокаталитическая композиция для получения полимера на основе пропилена, имеющего скорость течения расплава больше чем 50 г/10 мин, измеренную согласно ASTM D 1238-01 при 230°С и нагрузке 2,16 кг, содержащая:

магниевую часть;

титановую часть; и

внутренний донор электронов, включающий 2-фтормалонат со структурой (II)

где R1 выбран из группы, состоящей из трет-бутильной группы, циклогексильной группы, изопропильной группы и циклопентильной группы; и

R2 выбран из группы, состоящей из С1-С20 первичной алкильной группы.

2. Каталитическая композиция, включающая прокаталитическую композицию по п. 1, сокатализатор и внешний донор электронов, выбранный из группы, состоящей из дициклопентилдиметоксисилана, н-пропилтриметоксисилана и их комбинаций.

3. Прокаталитическая композиция по п. 1, где внутренний донор электронов содержит диэтил 2-фтор-2-циклогексилмалонат.

4. Прокаталитическая композиция по п. 1, где внутренний донор электронов содержит диэтил 2-фтор-2-изопропилмалонат.

5. Прокаталитическая композиция по п. 1, где внутренний донор электронов содержит диэтил 2-циклопентил-2-фтормалонат.

6. Прокаталитическая композиция по п. 1, где внутренний донор электронов содержит диэтил 2-трет-бутил-2-фтормалонат.

7. Прокаталитическая композиция по п. 1, где 2-фтормалонат, имеющий структуру (II), находится в комплексе с прокаталитическими компонентами.

8. Прокаталитическая композиция по п. 1, включающая более 5 мас. % 2-фтормалоната, имеющего структуру (II).

9. Прокаталитическая композиция по п. 1, где внутренний донор электронов является внутренним донором электронов, содержащим 2-фтормалонат, имеющий структуру (II) и электрон-донорный компонент.

10. Прокаталитическая композиция по п. 9, где электрон-донорный компонент выбран из группы, состоящей из С1-С20 незамещенного или замещенного гидрокарбильного эфира С1-С20 незамещенной или замещенный алифатической или ароматической карбоновой кислоты.

11. Прокаталитическая композиция по п. 9, где электрон-донорный компонент выбран из группы, состоящей из этилацетата и бис(бензоилокси)диметилсилана.

12. Каталитическая композиция Циглера-Натта для полимеризации, содержащая:

прокаталитическую композицию по п. 1;

сокатализатор; и

необязательно внешний донор электронов.

13. Каталитическая композиция по п. 12, где внешний донор электронов выбран из группы, состоящей из дициклопентилдиметоксисилана, н-пропилтриметоксисилана и их комбинаций.

14. Каталитическая композиция по п. 12, включающая внешний донор электронов и ограничивающий активность агент.

15. Полимерная композиция, содержащая:

полимер на основе пропилена, содержащий 2-фтормалонат со структурой (II)

где R1 выбран из группы, состоящей из циклогексильной группы, изопропильной группы и циклопентильной группы;

R2 выбран из группы, состоящей из С1-С20 первичной алкильной группы;

и

полимер на основе пропилена имеет скорость течения расплава, большую чем 50 г/10 мин, измеренную согласно ASTM D 1238-01 при 230°С и нагрузке 2,16 кг.

16. Полимерная композиция по п. 15, где полимер на основе пропилена имеет TMF более чем 170°С.

17. Полимерная композиция по п. 15, где полимер на основе пропилена имеет растворенное количество в ксилоле от 1% по весу до 4% по весу.

18. Полимерная композиция по п. 15, где полимер на основе пропилена выбран из группы, состоящей из гомополимера пропилена и сополимера пропилена.

19. Полимерная композиция по п. 15, где полимер на основе пропилена представляет собой гомополимер пропилен.

20. Полимерная композиция по п. 15, где R2 представляет собой этил.

21. Полимерная композиция по п. 15, включающая электрон-донорный компонент.

22. Полимерная композиция по п. 15, где полимер на основе пропилена включает компонент, выбранный из группы, состоящей из соединения, имеющего формулу SiRm(OR')4-m, где каждый R независимо представляет собой водород или гидрокарбильную или аминогруппу, необязательно замещенную одним или более заместителями, содержащими один или более гетероатомов из группы 14, 15, 16 или 17, R содержит вплоть до 20 атомов, не считая водород и галоген, R' представляет собой С1-20 алкильную группу и m равно 0, 1, 2 или 3, эфира С4-30 алифатической кислоты и их комбинации.

| JP 2004210913 A, 29.07.2004 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Траверса | 1978 |

|

SU680976A1 |

| RU 2005128272 A, 10.08.2006 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2018-02-09—Публикация

2011-12-02—Подача