Область техники

Настоящее изобретение в целом относится к скважинному оборудованию для бурения скважин в формации. Более конкретно, настоящее изобретение относится к способу и устройству для определения рабочих параметров репрезентативной вычислительной модели скважинного оборудования для бурения скважин в формации, в том числе для определения параметров настройки для использования в регуляторе скорости такого скважинного оборудования, а также к скважинному оборудованию, работающему в соответствии с этим способом и оснащенному указанным устройством или регулятором скорости.

Уровень техники

Термин «скважина», как правило, обозначает результат операции бурения в земле в вертикальном, горизонтальном или наклонном направлении с использованием бурильной колонны, имеющей буровое долото на своем нижнем конце. На своем верхнем конце или верхней части бурильная колонна приводится посредством приводной системы, которая расположена на поверхности земли и носит название верхнего привода или роторного стола. Этот верхний привод или роторный стол приводится посредством электродвигателя или приводного двигателя любого другого типа, что обеспечивает вращательное движение бурового долота в скважине.

Обычно бурильная колонна представляет собой конструкцию из множества трубчатых элементов или труб, соединенных друг с другом с помощью резьбы. Типовая бурильная колонна может иметь длину от нескольких сотен до тысяч метров.

Нижняя часть бурильной трубы носит название компоновки низа бурильной колонны (КНБК), с которой соединен режущий инструмент для бурения скважины, также именуемый буровым долотом.

Бурильная колонна является полой, так что текучая среда для бурения может закачиваться вниз в направлении компоновки низа бурильной колонны и далее через сопла в долоте с целью смазки. Буровой раствор возвращается наверх через кольцевое пространство, т.е. область между внешней окружной поверхностью бурильной колонны и стенкой скважины, для транспортировки выбуренной породы от бурового долота на поверхность земли.

Бурение скважины может осуществляться с множеством различных целей, включая, например, добычу воды или другой жидкости (такой как нефть) или газов (таких как природный газ), в качестве составной части инженерно-геологических изысканий, для экологической экспертизы строительных объектов, разведки полезных ископаемых, измерения температуры или в качестве пилотной скважины при монтаже пирса или подземных инженерных коммуникаций.

Компоновка низа бурильной колонны является жесткой в направлении скручивания, поскольку она является относительно короткой и толстостенной. При использовании компоновка низа бурильной колонны испытывает боковые отклонения под действием сжимающей нагрузки. Бурильная колонна представляет собой продолговатую и гибкую структуру благодаря своей большой длине и относительно малой толщине стенок. Во время бурения создаются различные вибрации в скважинном оборудовании и, в частности, в бурильной колонне. В роторной бурильной колонне и в компоновке низа бурильной колонны могут возникать крутильные, осевые и продольные или боковые вибрации.

В целом осевые вибрации могут приводить к подскакиванию долота и, как следствие, к повреждению резцов и подшипников долота. Боковые вибрации могут быть весьма разрушительными и приводить к сильным ударам, поскольку компоновка низа бурильной колонны ударяется о стенку скважины. Боковые вибрации могут переводить систему в режим обратной прецессии, создавая высокочастотные и высокоамплитудные флуктуации изгибающего момента, что, в свою очередь, обуславливает высокую скорость усталостного износа компонент и соединений. Дисбаланс компоновки может привести к прогибу бурильной колонны под действием центробежных сил, что, в свою очередь, может вызвать прямую прецессию и привести к одностороннему износу компонент. Крутильные вибрации приводят, помимо всего прочего, с скачкообразному движению или колебаниям бурильной колонны вдоль скважины.

Скачкообразное движение - это явление, вызванное силами трения при контакте между поверхностями бурового долота и/или бурильной колонны и поверхностью формации или внутренней поверхностью стенки скважины. Поверхности бурового долота и/или бурильной колонны с одной стороны и поверхности формации и стенки скважины с другой стороны могут попеременно прилипать другу к другу или скользить друг по другу при соответствующем изменении силы трения.

На практике эта сила трения показывает нелинейное поведение, и в предельных случаях трение может становиться настолько большим, что буровое долото, т.е. компоновка низа бурильной колонны, временно переходит в состояние полного простоя, именуемое состоянием залипания. В состоянии залипания непрерывная скорость вращения привода или непрерывное перемещение приводной системы приводит к скручиванию бурильной колонны. Если накопленный на бурильной колонне крутящий момент достаточно велик для того, чтобы преодолеть статическое трение, компоновка низа бурильной колонны снова начинает вращаться, что именуется состоянием проскальзывания. Однако это может привести к внезапному рывку или к скачкообразному увеличению углового ускорения перемещения бурового долота и, в частности, к тому, что динамическое трение, создаваемое бурильной колонной и компоновкой низа бурильной колонны, становится меньше статического трения, что, в свою очередь, может привести к чрезмерному их износу. Состояния залипания и проскальзывания могут чередоваться довольно быстро регулярным периодическим образом.

При возникновении состояния скачкообразного движения эффективность процесса бурения снижается, так что запланированная операция бурения может быть задержана на срок до нескольких дней, с риском выплаты пеней и т.п.

Помимо всего прочего, для подавления влияния крутильных вибраций и резонанса в бурильной колонне, а также возникновения и влияния скачкообразного движения и колебаний осуществляется регулирование скорости вращения привода приводной системы скважинного оборудования посредством регулятора скорости, параметры которого устанавливаются и настраиваются для обеспечения оптимальных рабочих параметров скважинного оборудования. Термин «подавление» должен быть истолкован как регулирование, облегчение, уменьшение, смягчение, ослабление, снятие и т.п., вплоть до и включительно как устранение крутильных вибраций и колебаний из-за скачкообразного движения включительно.

Рабочие параметры скважинного оборудования зависят, помимо всего прочего, от механических свойств привода верхнего конца или поверхностного привода и от геометрии бурильной колонны. На практике требуется, чтобы геометрические параметры бурильной колонны были обеспечены буровиком путем ввода, через клавиатуру или интерфейс ввода/вывода регулятора скорости, например, внутреннего и внешнего диаметров и длины трубных элементов или труб бурильной колонны, а также утяжеленных бурильных труб компоновки низа бурильной колонны, в которой находится бурильное долото, из таблицы технических характеристик и т.п. Следует понимать, что вместо ввода механических характеристик самого скважного оборудования могут вводиться значения параметров регулятора скорости из таблицы технических характеристик и т.п., уже вычисленные на основе конкретной используемой геометрии бурильной колонны.

В процессе бурения геометрия бурильной колонны, т.е. длина и механические свойства трубных элементов, изменяется в результате удлинения бурильной колонны и/или изменений в компоновке низа бурильной колонны. Следует понимать, что каждый раз при увеличении длины бурильной колонны, например, посредством стояка, содержащего две или три отдельных секции бурильной трубы, динамические характеристики скважинного оборудования изменяются. На практике это требует повторной настройки параметров регулятора скорости, например, через каждые 100-200 м бурения.

Необходимость каждый раз определять и вручную вводить в регулятор скорости рабочие параметры скважинного оборудования или эквивалентные значения в процессе бурения является обременительной для бурильщика и может привести к ошибкам, которые, в свою очередь, могут стать причиной снижения скорости бурения (Rate Of Penetration, ROP) скважинного оборудования, как правило, выражаемой в метрах в час, м/ч.

Как было указано выше, крутильные вибрации и резонанс в бурильной колонне скважинного оборудования связаны с трением. Соответственно, все внешние факторы, такие как тип формации, тип пробуриваемой скважины (вертикальная, горизонтальная, наклонная), тип используемого бурового раствора и т.д., помимо внутренних механических характеристик скважинного оборудования, оказывают влияние на реальную работу скважинного оборудования, возникновение и интенсивность крутильных вибраций, резонансную частоту бурильной колонны и состояние скачкообразного движения, которое может возникать во время бурения.

На практике, для оптимального управления операцией бурения посредством скважинного оборудования как с технической, так и с экономической точки зрения существует необходимость в автоматическом моделировании скважинного оборудования с помощью репрезентативной вычислительной модели, в частности, во время бурения скважины в формации.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение способа автоматического определения рабочих параметров вычислительной модели скважинного оборудования для бурения скважин в формации, в том числе для обеспечения параметров настройки для использования в регуляторе скорости скважинного оборудования.

Еще одной задачей настоящего изобретения является обеспечение устройства для автоматического определения рабочих параметров скважинного оборудования для бурения скважины в формации, в том числе для обеспечения параметров настройки для использования в регуляторе скорости скважинного оборудования.

Еще одной задачей настоящего изобретения является обеспечение электронного регулятора, предназначенного для регулирования скорости вращения вращательной приводной системы скважинного оборудования для бурения скважины в формации и выполненного для автоматической работы с использованием рабочих параметров или параметров настройки, обеспеченных согласно настоящему изобретению.

Еще одной задачей настоящего изобретения является обеспечение скважинного оборудования для бурения скважин в формации, работающего согласно указанному способу и/или оснащенного указанным устройством для автоматического определения рабочих параметров скважинного оборудования или указанным электронным регулятором.

В первом аспекте обеспечен способ управляемого компьютером определения рабочих параметров вычислительной модели скважинного оборудования для бурения скважин в формации. Это скважинное оборудование содержит вращательную, приводную систему, бурильную колонну, имеющую компоновку низа бурильной колонны, содержащую буровое долото и верхний конец, соединенный с вращательной приводной системой, и регулятор скорости для регулирования скорости вращения привода приводной системы. Указанный способ включает в себя шаги, согласно которым:

- управляют приводной системой таким образом, чтобы крутящий момент, обеспечиваемый приводной системой во время привода ею бурильной колонны, изменялся в течение определенного периода времени,

- получают скорость вращения привода верхнего конца бурильной колонны в течение указанного периода времени;

- на основе переменного крутящего момента и полученной скорости вращения привода верхнего конца вычисляют оценочную функцию преобразования крутящий момент-скорость;

- сравнивают оценочную функцию преобразования крутящий момент-скорость и функцию преобразования крутящий момент-скорость, вычисленную на основе вычислительной модели скважинного оборудования;

- определяют рабочие параметры на основе подвергнутых сравнению оценочной функции преобразования крутящий момент-скорость и вычисленной функции преобразования крутящий момент-скорость.

Способ основан на том факте, что рабочие параметры вычислительной модели скважинного оборудования, которые, помимо всего прочего, зависят от механических свойств привода верхнего конца или поверхностного привода, геометрии бурильной колонны и компоновки низа бурильной колонны, могут быть аппроксимированы путем сравнения вычисленной функции преобразования приводной системы, также именуемой «силовой установкой», т.е. функции преобразования, вычисленной в соответствии с вычислительной моделью динамической части скважинного оборудования, состоящей из привода верхнего конца, бурильной колонны и компоновки низа бурильной колонны, и функции преобразования, оцененной на основе переменного сигнала регулирования крутящего момента, подаваемого на приводную систему, и скорости вращения привода верхнего конца бурильной колонны, полученной в ответ на этот переменный сигнал регулирования крутящего момента.

С помощью способа согласно настоящему изобретению одновременно с началом бурения может быть полностью реализована релевантная репрезентативная динамическая модель скважинного оборудования, в частности бурильной колонны и компоновки низа бурильной колонны. Таким образом обеспечивается очень мощный аналитический инструмент для оператора буровой установки, поскольку обеспечивается возможность вычисления и моделирования, на основе этой динамической вычислительной модели, реальной работы бурового долота на дне скважины во время реальной операции бурения. Влияние изменения скорости привода на верхнем конце на реальную работу бурового долота может быть легко вычислено и предоставлено оператору буровой установки для анализа, например, с целью постоянной или непрерывной максимизации эффективности бурения.

Этот способ может быть осуществлен автоматически и автономно, и таким образом определяемые рабочие параметры могут быть обеспечены, например, в виде параметров настройки для установки регулятора скорости без вмешательства оператора или другого квалифицированного персонала, благодаря чему исключаются ошибки из-за ручного определения и ввода параметров настройки.

Поскольку данный способ может быть осуществлен одновременно с началом бурения, регулятор скорости может быть автоматически, по существу мгновенно, адаптирован и настроен на оптимальные рабочие параметры скважинного оборудования, помимо всего прочего, для уменьшения влияния крутильных вибраций и резонанса в бурильной колонне путем демпфирования механической энергии, возникающей в компоновке низа бурильной колонны, а также для уменьшения вероятности возникновения и степени воздействия скачкообразного движения и колебаний.

В примере способа крутящий момент, обеспечиваемый приводной системой, изменяют путем подачи сигнала регулирования крутящего момента, имеющего изменяющуюся во времени частоту сигнала. Иначе говоря, частота этого сигнала изменяется, т.е. увеличивается и уменьшается, со временем. Такой тип сигнала именуется также свип-сигналом.

В примере способа, в котором регулятор скорости обеспечивает установленный сигнал регулирования крутящего момента для приводной системы, крутящий момент, обеспечиваемый приводной системой, изменяют путем добавления или наложения сигнала регулирования крутящего момента, имеющего изменяющуюся во времени частоту сигнала, на установленный сигнал регулирования крутящего момента. Однако переменный сигнал регулирования крутящего момента может также быть непосредственно подан на приводную систему.

Для целей настоящего изобретения тип сигнала с изменяющейся во времени частотой может быть выбран произвольно, например, спектральный состав этого сигнала охватывает интересующий частотный диапазон, включающий собственную частоту системы. На практике частотный диапазон 0-3 Гц достаточен для получения рабочих параметров. Может быть использован так называемый сигнал белого или розового шума. Было доказано, что экспоненциальное изменение частоты сигнала в течение установленного временного интервала, такого как, например, 10-минутный интервал, обеспечивает точность значений параметров. Однако для целей настоящего изобретения может быть применен любой подходящий тип свип-сигнала, например сигнал с линейно изменяющейся частотой или сигнал с частотой, изменяющейся случайным образом между минимальным и максимальным значениями частоты.

При увеличении интервала свипирования, например, до 60 минут определяемые значения рабочих параметров будут менее подвержены воздействию шумов, создаваемым во время операции бурения. Однако, поскольку условия бурения могут изменяться относительно быстро, на практике 60-минутная длительность свипирования может оказаться слишком большой для определения параметров настройки.

Было обнаружено, что путем подачи многочастотного свип-сигнала, т.е. сигнала регулирования крутящего момента, представляющего собой результат наложения множества сигналов за установленный временной интервал, например, таких, как сигнал с относительно медленно изменяющейся частотой и сигнал с относительно быстро изменяющейся частотой, точные результаты могут быть получены в пределах ограниченного временного интервала измерения, например 10 минут.

Сравнение функций преобразования в примере согласно настоящему изобретению включает в себя сравнение оценочной и вычисленной функций преобразования приводной системы согласно вычислительной модели динамической части скважинного оборудования или эквивалентных функций преобразования крутящий момент-скорость в спектральной области. Иначе говоря, релевантные параметры выбранной вычислительной модели динамической части скважинного оборудования адаптируются таким образом, чтобы амплитудная и фазовая кривые соответствующих функций преобразования совпадали, т.е. перекрывались друг с другом в максимально возможной степени. Как будет понятно специалистам в данной области техники, сравнение может быть осуществлено с помощью подходящего программного обеспечения, запрограммированного в коммерчески доступных инструментах для вычисления и моделирования, например, таких, как MATLAB™.

Механическое демпфирование, которое испытывает бурильная колонна 35, т.е. демпфирование под действием бурильного раствора и взаимодействия бурильной колонны со стенкой скважины, может быть эффективно определено на основе подвергнутых сравнению оценочной функции преобразования крутящий момент-скорость и вычисленной функции преобразования крутящий момент-скорость.

Скорость привода верхнего конца бурильной колонны может быть измерена непосредственно путем измерения скорости вращения вала двигателя приводной системы, например, с помощью датчика скорости или путем непрямого бездатчикового измерения на основе напряжения и тока, подаваемых, например, на приводной электродвигатель электрической приводной системы.

Шаги регулирования, измерения, вычисления и сравнения в способе согласно настоящему изобретению могут периодически повторяться, например, через установленные интервалы. Значения рабочих параметров должны определяться, если входной и выходной сигналы, т.е. переменный крутящий момент и скорость привода верхнего конца, соответственно, достигли предварительно заданной степени когерентности, т.е. если может быть продемонстрирована причинно-следственная связь между входным и выходным сигналами. Это необходимо для уменьшения ошибок в результатах измерения из-за искажений и шумов, вызванных аномалиями, которые могут возникать во время бурения.

Степень когерентности может быть определена при значениях частоты, на которых получены оценочная и эквивалентная функции преобразования.

Для того чтобы устранить возмущения при реальной операции бурения с помощью способа согласно настоящему изобретению, крутящий момент, создаваемый приводной системой, изменяют в течение определенного периода времени с целью обеспечения ограниченного изменения скорости привода верхнего конца бурильной колонны, например изменения, меньшего 10-15% от установленной скорости вращения привода верхнего конца бурильной колонны.

Поскольку качество работы бурильной колонны во время операций над забоем в 10 или более раз выше, чем во время операций в забое, что обусловлено пониженным демпфированием во время операций над забоем, очень точные результаты могут быть получены в случае, если шаги регулирования, измерения, вычисления и сравнения согласно настоящему изобретению осуществляются в то время, когда скважинное оборудование работает при нахождении компоновки низа бурильной колонны над забоем. Это может быть осуществлено, например, непосредственно после того, как длина бурильной колонны была увеличена за счет стояка.

Параметры настройки регулятора скорости определяют по меньшей мере каждый раз после того, как часть бурильной колонны была модифицирована, и они могут определяться периодически и автоматически одновременно с началом бурения.

Вычислительная модель представляет собой по меньшей мере одну из следующих: модель в пространстве состояний, модель на основе эквивалентной электрической цепи, модель на основе эквивалентной механической торсионной пружины и инерции, сегментированная модель, модель с непрерывным временем, модель с дискретным временем, частотная модель и модель распространения волны. Вычислительная модель может содержать представление реальной формации, в которой осуществляется бурение скважины.

Способ согласно настоящему изобретению может быть осуществлен с помощью компьютера или устройства обработки, размещенного на месте бурения, и/или с помощью компьютерной системы, удаленной от скважинного оборудования.

Во втором аспекте обеспечено устройство для управляемого компьютером определения рабочих параметров вычислительной модели скважинного оборудования для бурения скважины в формации; это скважинное оборудование содержит вращательную приводную систему, бурильную колонну, имеющую компоновку низа бурильной колонны, содержащую буровое долото, и верхний конец, соединенный с вращательной приводной системой, и регулятор скорости для регулирования скорости вращения привода приводной системы; устройство содержит систему с компьютерным управлением для регулирования рабочих параметров, выполненную для:

- управления приводной системой таким образом, чтобы крутящий момент, создаваемый этой приводной системой во время привода ею бурильной колонны, изменялся в течение определенного периода времени;

- получения скорости вращения привода верхнего конца бурильной колонны в течение указанного периода времени;

- вычисления, на основе переменного крутящего момента и полученной скорости вращения привода верхнего конца, оценочной функции преобразования крутящий момент-скорость;

- сравнения оценочной функции преобразования крутящий момент-скорость и функции преобразования крутящий момент-скорость, вычисленной на основе вычислительной модели скважинного оборудования; и

- определения рабочих параметров на основе подвергнутых сравнению оценочной функции преобразования крутящий момент-скорость и вычисленной функции преобразования крутящий момент-скорость.

Еще в одном варианте настоящего изобретения система регулирования рабочих параметров выполнена для определения рабочих параметров в соответствии со способом в любом из примеров, раскрытых выше.

В одном из вариантов система регулирования рабочих параметров функционально соединена с регулятором скорости и выполнена для обеспечения параметров настройки для регулятора скорости на основе определенных рабочих параметров.

В другом варианте система регулирования рабочих параметров содержит модуль генератора сигналов, выполненный для генерирования сигнала с изменяющейся во времени частотой, т.е. свип-сигнала, для изменения крутящего момента, обеспечиваемого приводной системой, в течение определенного периода времени. Генераторы этого типа известны специалистам и, в целях настоящего изобретения, не требуют дополнительных уточнений.

В третьем аспекте обеспечен электронный контроллер для регулирования скорости вращения привода вращательной приводной системы скважинного оборудования для бурения скважины в формации, содержащего бурильную колонну, имеющую компоновку низа бурильной колонны, содержащую буровое долото и верхний конец, соединенный с вращательной приводной системой, и регулятор скорости для регулирования скорости вращения привода приводной системы; указанный электронный контроллер содержит вход данных для приема данных для обеспечения сигнала регулирования крутящего момента с изменяющейся во времени частотой и вход/выход данных для приема параметров настройки, полученных на основе рабочих параметров, определенных согласно способу, раскрытому выше.

В варианте электронного контроллера обеспечен модуль генератора сигнала для генерирования сигнала регулирования крутящего момента с изменяющейся во времени частотой.

В четвертом аспекте настоящего изобретения обеспечено скважинное оборудование для бурения скважины в формации; это скважинное оборудование содержит вращательную приводную систему, бурильную колонну, имеющую компоновку низа бурильной колонны, содержащую буровое долото и верхний конец, соединенный с вращательной приводной системой, регулятор скорости для регулирования скорости вращения привода приводной системы, и устройство для управляемого компьютером определения рабочих параметров, функционально соединенное с регулятором скорости с целью обеспечения параметров настройки для этого регулятора скорости, как было раскрыто выше.

Хотя описанные примеры относятся к конкретному компьютерному программному обеспечению, использующему MATLAB™ для вычисления функции преобразования выбранной вычислительной модели и для сравнения функций преобразования, способ, устройство, электронный регулятор и скважинное оборудование, раскрытые в разделе «Сущность изобретения» настоящей заявки, не должны рассматриваться как ограниченные этим типом компьютерного программного обеспечения. Напротив, в настоящем изобретении может быть применена любая коммерчески доступная компьютерная программа для вычисления и сравнения функций преобразования динамической системы, а также собственные программы, написанные, например, на языке С, С+ или С++.

Краткое описание чертежей

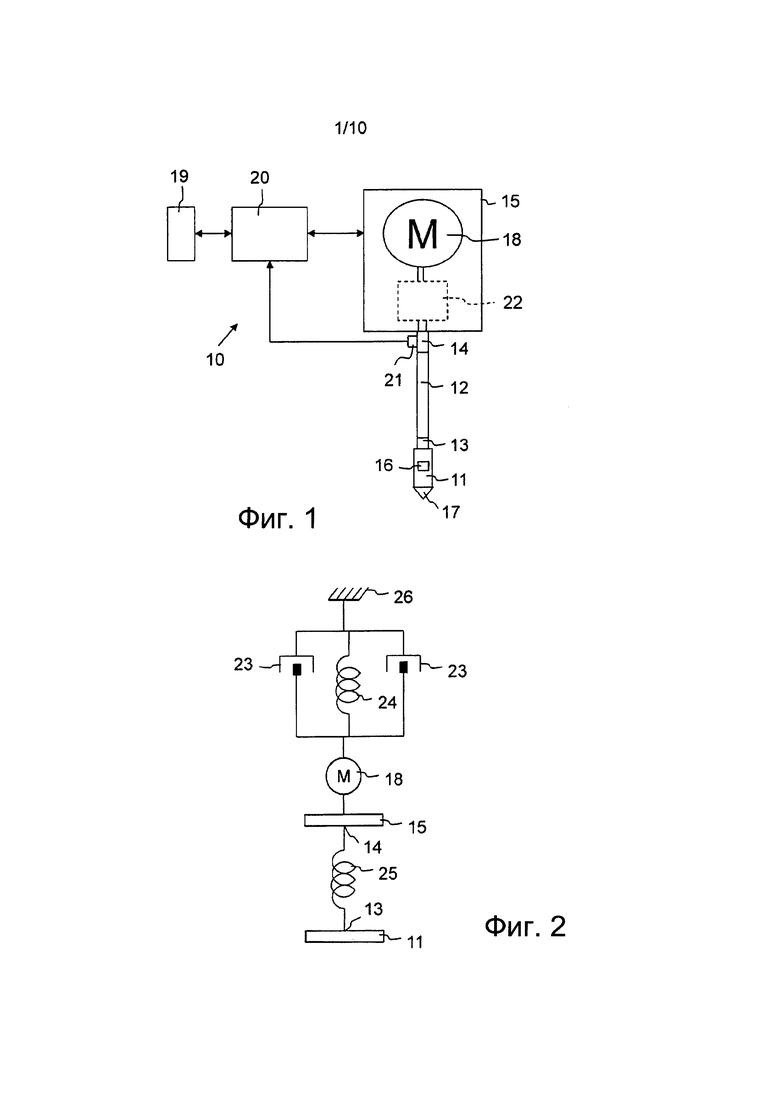

Фиг. 1 показывает очень схематичный чертеж известного из уровня техники скважинного оборудования для бурения скважин в формации.

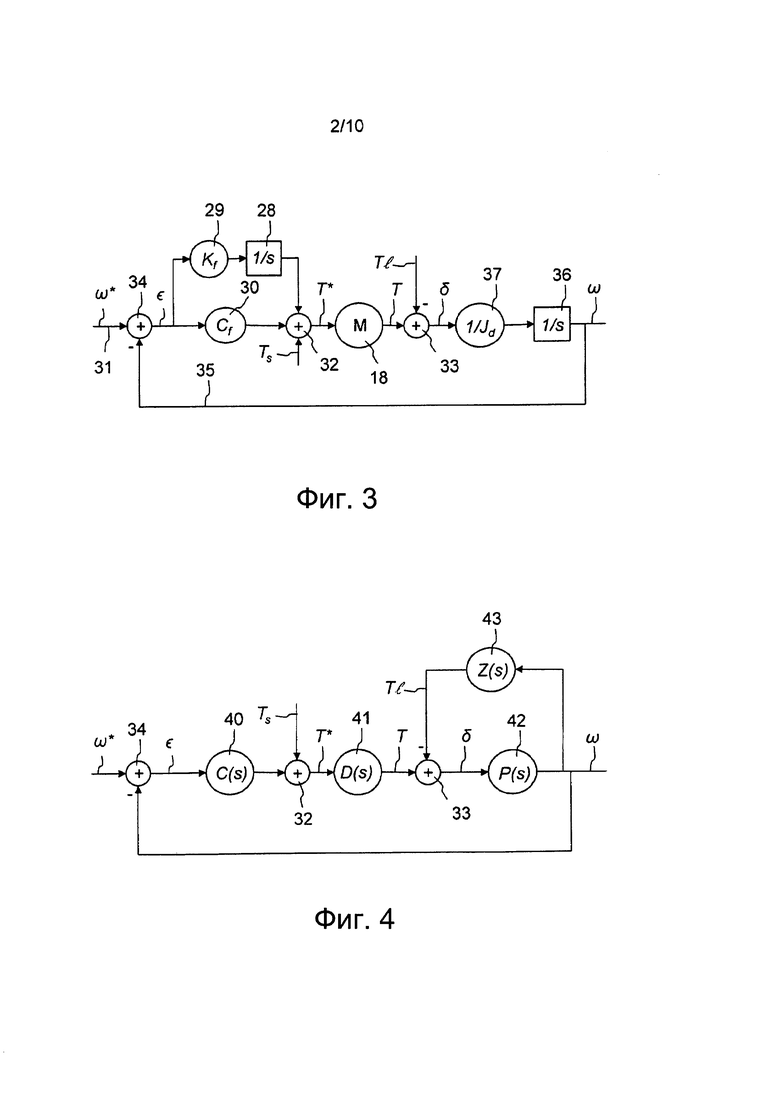

Фиг. 2 показывает упрощенную механическую модель скважинного оборудования, показанную на фиг. 1.

Фиг. 3 показывает системную модель скважинного оборудования согласно фиг. 2 для изменения крутящего момента, прикладываемого приводной системой согласно настоящему изобретению.

Фиг. 4 показывает системную модель согласно фиг. 3 в более упрощенной версии для вычислительных целей.

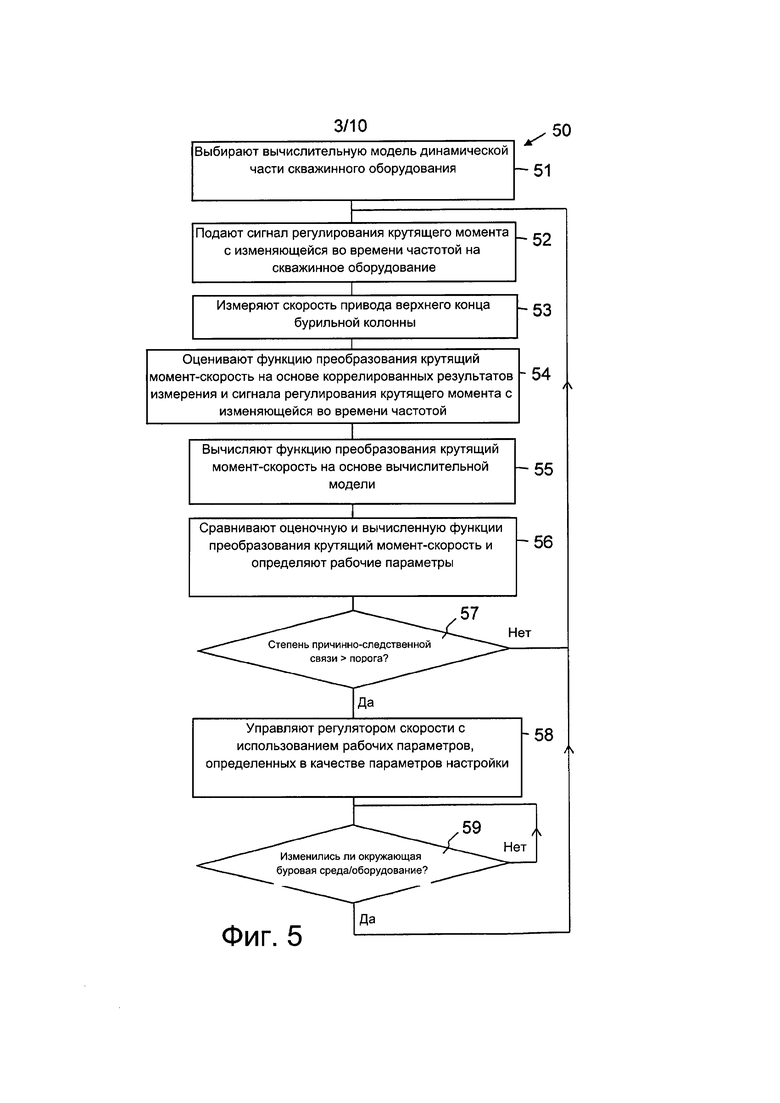

Фиг. 5 показывает упрощенную блок-схему для автоматического определения рабочих параметров вычислительной модели скважинного оборудования и осуществления регулирования скорости с помощью параметров настройки, полученных на основе этих рабочих параметров, согласно настоящему изобретению.

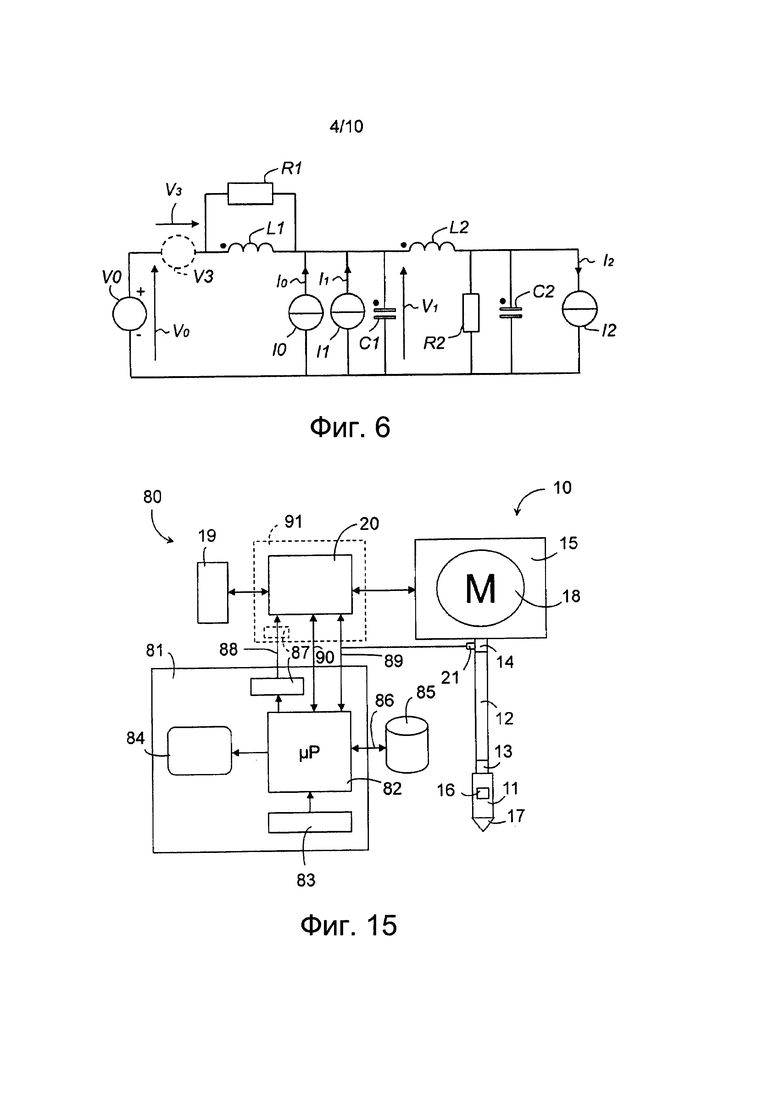

Фиг. 6 схематично показывает эквивалентную электрическую цепь, формирующую вычислительную модель для вычисления функции преобразования крутящий момент-скорость динамической части скважинного оборудования, показанного на фиг. 1, согласно настоящему изобретению.

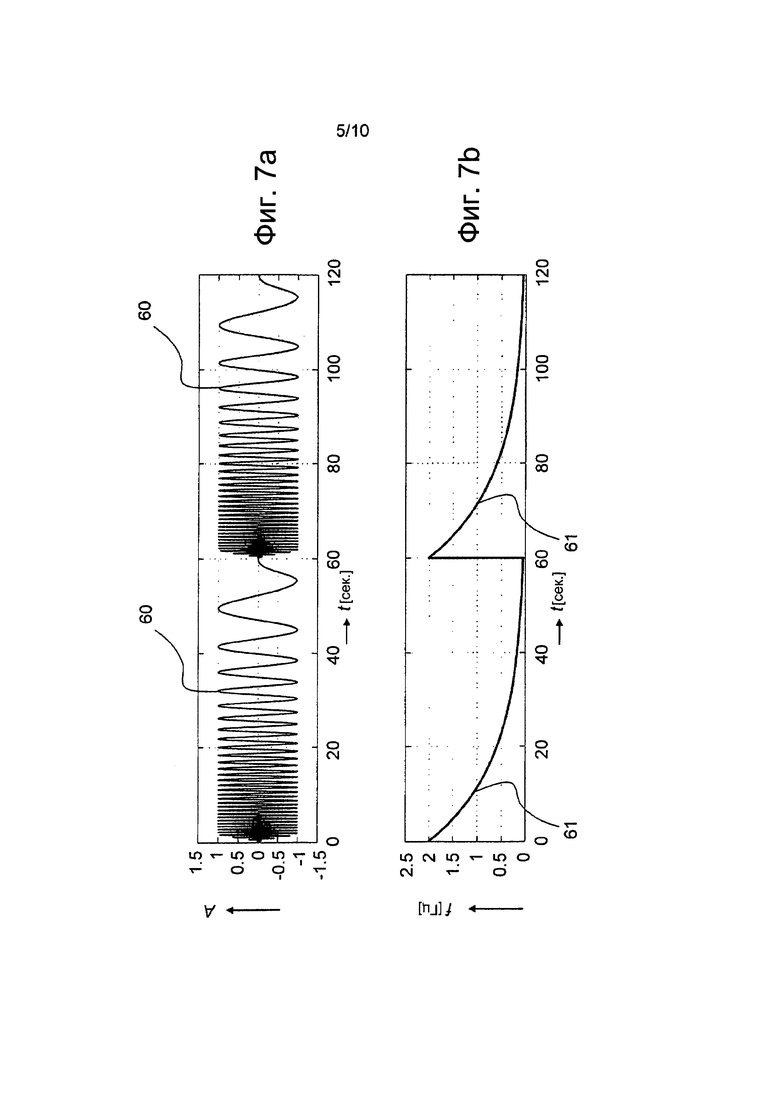

Фиг. 7а и 7b показывают пример сигнала регулирования крутящего момента, имеющего изменяющуюся во времени частоту сигнала, для использования в настоящем изобретении.

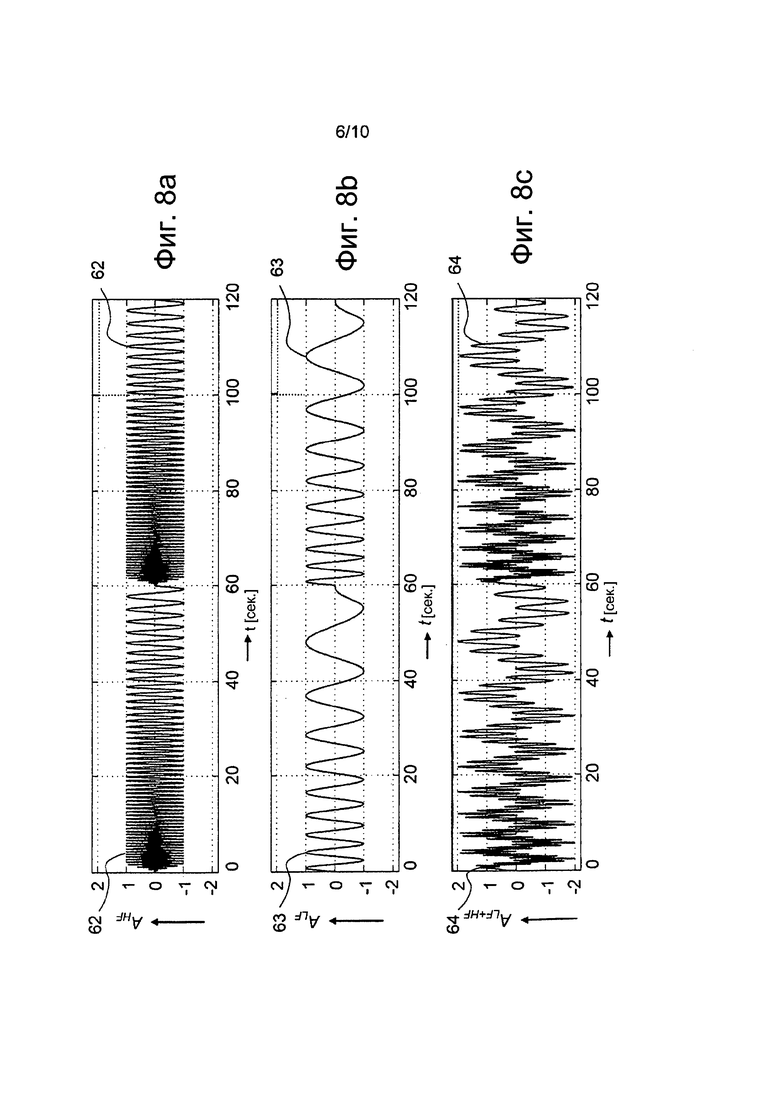

Фиг. 8а, 8b, 8с, 8d и 8е показывают другие примеры сигнала регулирования крутящего момента, имеющего изменяющуюся во времени частоту сигнала, для использования в настоящем изобретении.

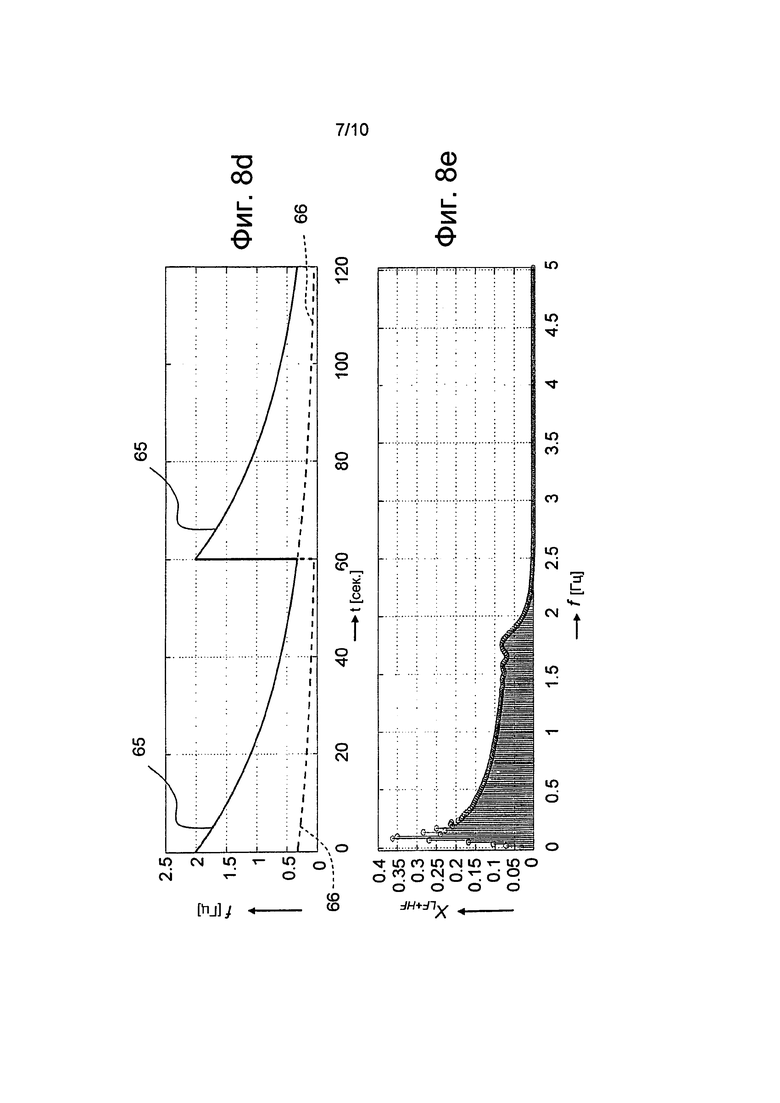

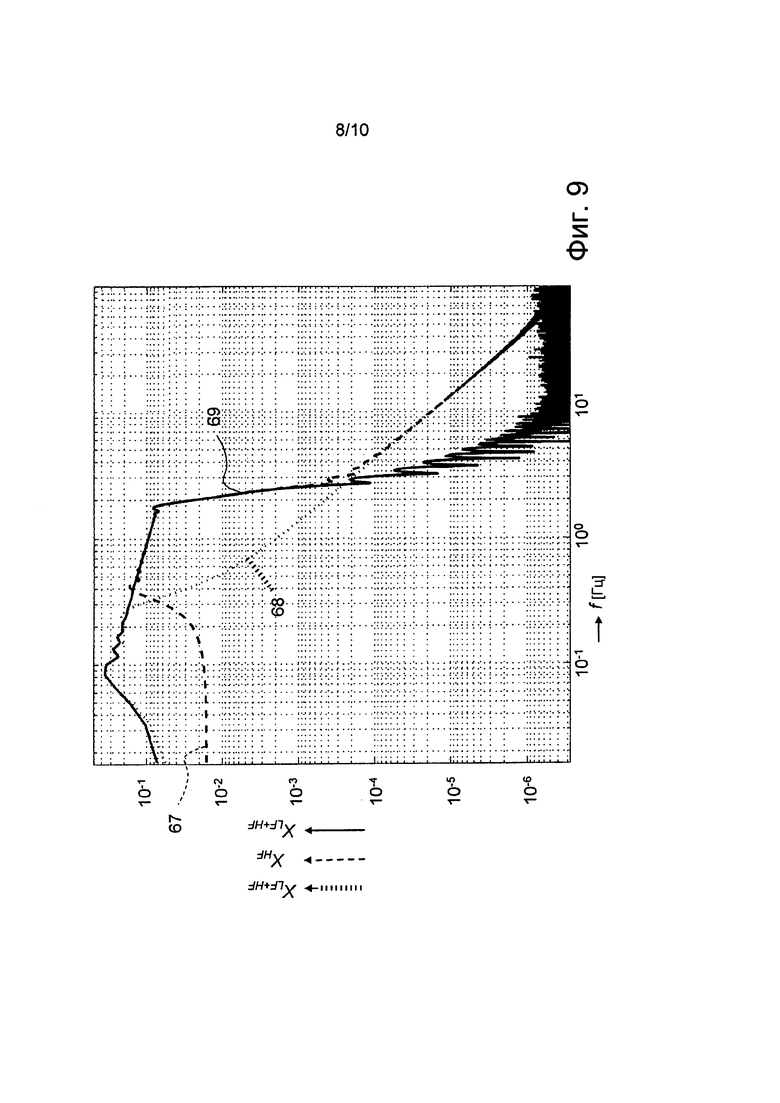

Фиг. 9 показывает на двойной логарифмической шкале частотный спектр сигналов с изменяющейся во времени частотой, показанных на фиг. 8а, 8b и 8с.

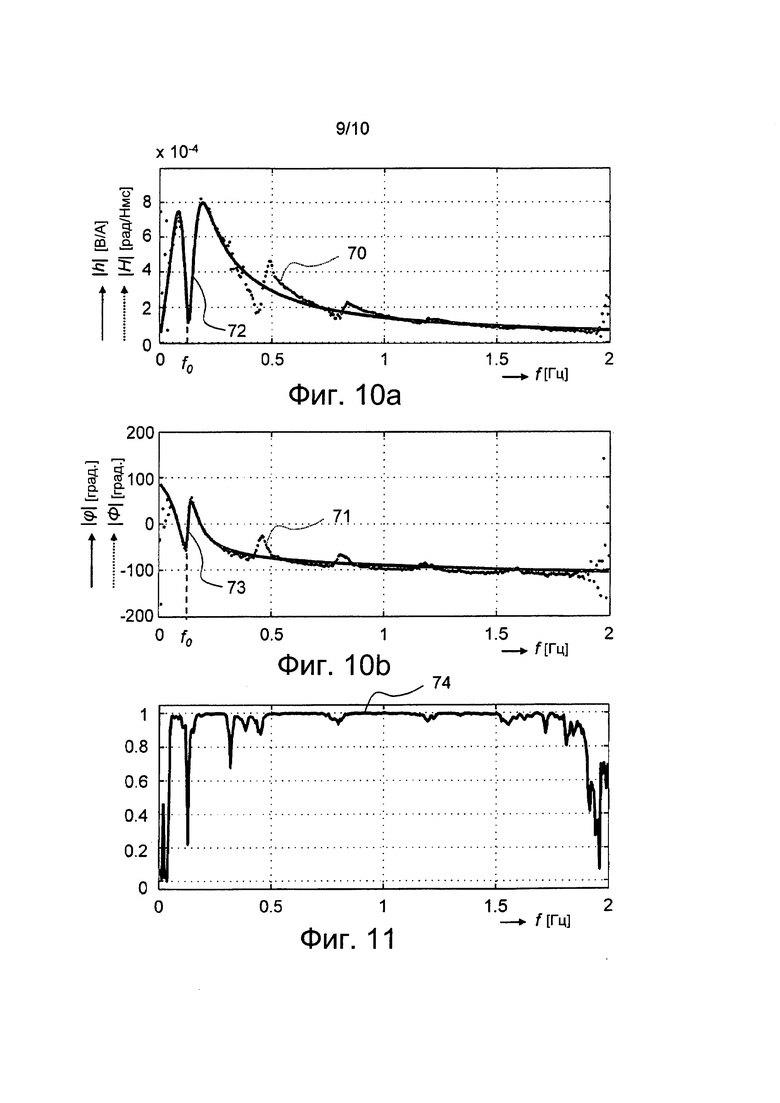

Фиг. 10а и 10b показывают амплитуду и фазу соответственно оценочной функции преобразования крутящий момент-скорость и функции преобразования крутящий момент-скорость, вычисленной на основе вычислительной модели или эквивалентной цепи скважинного оборудования, показанного на фиг. 6.

Фиг. 11 показывает когерентность в спектральной области между поданным переменным сигналом регулирования крутящего момента и измеренной скоростью привода верхнего конца для интересующего частотного диапазона.

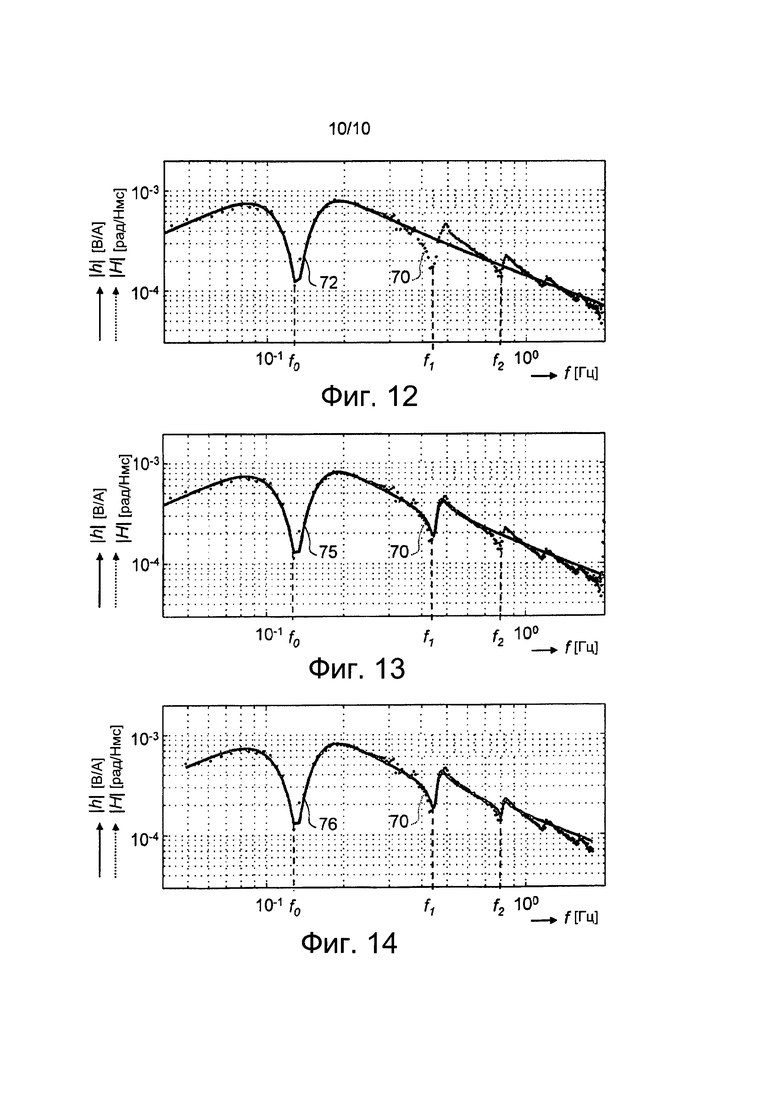

Фиг. 12, 13 и 14 показывают амплитуду подвергнутых сравнению оценочной и вычисленной функций преобразования, полученных согласно настоящему изобретению для первого, второго и третьего режима соответственно.

Фиг. 15 показывает схематическое изображение скважинного оборудования, оснащенного для работы согласно настоящему изобретению, имеющего электронный контроллер для регулирования скорости вращения приводной системы.

Подробное раскрытие

Фиг. 1 показывает, в очень схематичном виде, типовое скважинное оборудование 10 буровой установки для бурения скважины в формации. Режущий инструмент или буровое долото 17 соединено с компоновкой 11 низа бурильной колонны (КНБК) на нижнем конце 13 бурильной колонны 12. На своем верхнем конце 14 бурильная колонна 12 соединена с вращательной приводной системой 15, также именуемой верхним приводом или роторным столом, которая, в свою очередь, закреплена на поверхности формации, в которой должна быть пробурена скважина, посредством вышки или шасси буровой установки (не показаны).

Бурильная колонна 12 содержит протяженные полые трубные элементы или бурильные трубы, соединенные друг с другом с помощью резьбы на концах. Типовая бурильная колонна имеет длину порядка нескольких километров, например 0-10 км, а бурильная труба может иметь внешний диаметр порядка 100-300 мм и толщину стенки порядка 10-50 мм. КНБК 11 состоит из более тяжелых труб, которые могут иметь, например, внешний диаметр порядка 250-500 мм и толщину стенки порядка 100 мм. Длина КНБК обычно находится в диапазоне 100-300 м. Диаметр бурильной колонны 12 очень мал по сравнению с ее длиной.

На чертеже это не показано, однако при реальной операции бурения буровой раствор закачивается через бурильные трубы бурильной колонны 12 в направлении бурового долота 17 с целью охлаждения и смазки бурового долота 17. Выбуренная порода, образующаяся в результате операции бурения, возвращается наверх к поверхности под действием бурового раствора, протекающего через кольцевое пространство, сформированное между внешней окружной поверхностью бурильной колонны 12 и скважиной (не показана).

Компоновка 11 низа бурильной колонны содержит несколько датчиков и передатчиков 16 и направляющий инструмент (не показан) для ориентирования компоновки 11 низа бурильной колонны с целью бурения скважины в формации в определенном направлении, таком как вертикальное, горизонтальное или наклоненное под углом и, также в направлении, являющемся комбинацией вышеуказанных.

Данные и информация о бурении отображаются на приборной панели 19, содержащей дисплей или другое устройство вывода данных (не показано) и устройство ввода, такое как клавиатура, сенсорный экран и т.п. (не показано), посредством которых, с помощью промежуточного регулятора 20 скорости, бурильщик может регулировать скорость вращения приводной системы 15 путем ввода параметров настройки для регулятора 20 скорости и/или задания предела по крутящему моменту для приводной системы 15, с целью регулирования скорости вращения бурового долота 17.

Приводная система 15 содержит двигатель 18 роторной приводной системы для вращения бурильной колонны 12 и КНБК 11 с буровым долотом 17. Между двигателем 18 приводной системы и бурильной колонной 12 опционально может быть присоединен редуктор 22, имеющий определенное передаточное число или диапазон передаточного числа.

В настоящее время двигатель 18 приводной системы, как правило, представляет собой электродвигатель, например асинхронный электродвигатель мощностью 800 кВт с питанием от преобразователя мощности. Однако настоящее изобретение в равной степени применимо с синхронной машиной, щеточной машиной постоянного тока, дизельным двигателем, гидравлическим двигателем и т.п. Скорость вращения бурильной колонны 12 может быть измерена на ее верхнем конце 14 посредством индикатора скорости или датчика 21 скорости, измерительный сигнал которого вводится в регулятор 20 скорости. Однако в случае использования электродвигателя в приводной системе скорость привода верхнего конца бурильной колонны может быть измерена регулятором 20 скорости без помощи датчика, например, на основе напряжения и тока, подаваемых на электродвигатель 18 приводной системы.

При использовании бурильная колонна 12 на своем верхнем конце 14 может подниматься посредством подъемной машины, также именуемой буровой лебедкой (не показана). На нижнем конце 13 установлена КНБК 11, которая при нахождении в забое опирается на формацию или контактирует с нею посредством бурового долота 17. Напротив, при нахождении КНБК 11 над забоем буровое долото 17 не контактирует с формацией в забое буровой скважины. Тонкие бурильные трубы бурильной колонны 12 постоянно подвергаются натяжению, в то время как толстостенная нижняя часть КНБК 11 частично подвергается сжатию. Благодаря натяжению бурильных труб предотвращается деформация части бурильной трубы. Однако жесткость на скручивание части бурильной трубы является относительно малой из-за тонкости ее конструкции.

На практике были разработаны и использовались несколько типов регуляторов 20 скорости, в которых операция регулирования соответствует хорошо известному ПИ-регулятору, выполненному с возможностью осуществления действия Π пропорционального типа и действия И интегрального типа. В случае использования электродвигателя 18 приводной системы регулятор 20 может быть выполнен, например, с возможностью осуществления обратной связи по любым или по всем измеряемым переменным, таким как ток приводного двигателя и скорость вращения приводного двигателя, вместе с флуктуациями тока и скорости вращения приводного двигателя. Это применимо, например, для регулирования потока энергии в приводной системе 15 путем регулирования любой или обеих этих переменных и для измерения скорости вращения, создаваемой приводным двигателем 18 на верхнем конце 14 бурильной колонны 12.

Хотя приводная система 15 может работать в различных режимах, например в так называемых режимах свинчивания и развинчивания бурильных труб, настоящее изобретение ориентировано на режим бурения, во время которого бурильщик ставит своей целью эффективное дробление или вырубку материала из формации или геологического пласта путем выталкивания и вращения бурового долота 17 и промывки скважины буровым раствором или шламом.

Динамическая система, состоящая из верхнего привода, бурильной колонны и компоновки низа бурильной колонны, может быть представлена в виде комбинации различных модельных представлений, таких как модель в пространстве состояний, модель на основе эквивалентной электрической цепи, модель на основе эквивалентной механической торсионной пружины и инерции, сегментированная модель, модель с непрерывным временем, модель с дискретным временем, частотная модель и модели распространения волны, например, такие, как модели линии передачи механического и электрического типа.

На фиг. 2 для целей пояснения настоящего изобретения показана упрощенная механическая модель представления скважинного оборудования 10 на фиг. 1. Бурильная колонна 12 смоделирована посредством торсионной пружины 25. Регулятор 20 скорости смоделирован посредством торсионной пружины 24 и демпфера 23 вращения, работающих совместно для обеспечения демпфирующего действия с целью демпфирования вращательных вибраций бурового долота 12 путем поглощения их энергии. Буровая вышка или шасси бурильной установки представлены в виде базы со ссылочным обозначением 26. Эта дискретная механическая модель должна проявить себя достаточно точной в большинстве сфер применения.

КНБК 11 имеет инерцию Jb [кгм2], а эквивалентная торсионная пружина 25 имеет жесткость на скручивание Ks [Нм/рад]. Приводная система имеет инерцию Jd [кгм2]. Торсионная пружина 24 регулятора 20 скорости имеет жесткость на скручивание Kf [Нм/рад], а демпфер 23 имеет демпфирующий коэффициент Cf [Нмс/рад]. Для целей настоящего изобретения инерция Jb компоновки низа бурильной колонны, жесткость на скручивание Kf бурильной колонны и демпфирующий коэффициент Cf регулятора скорости заданы в качестве рабочих параметров дискретной механической модели скважинного оборудования, показанной на фиг. 2.

Во время работы регулятор 20 скорости приводится в действие с целью увеличения приводной мобильности скважинного оборудования путем регулирования резонансной частоты верхнего привода, которая по существу определяется жесткостью на скручивание Kf регулятора 20 скорости и инерцией Jd приводной системы 15 и близка или равна резонансной частоте бурового долота 12 и компоновки 11 низа бурильной колонны. Таким образом, демпфирование резонансов бурильной колонны обеспечивается за счет демпфирующего коэффициента Cf регулятора 20 скорости. Иначе говоря, параметры Kf и Jd стороны приводной системы должны быть надлежащим образом сопряжены с параметрами Ks и Jb стороны бурильной колонны путем настройки регулятора 20 скорости на резонансную частоту бурильной колонны, с осуществлением надлежащего демпфирования для ослабления скачкообразного движения. В примере на фиг. 2 параметры Ks, Jb и Jd представляют собой параметры настройки для установки параметров Kf и Cf регулятора 20 скорости.

На практике регулятор 20 скорости действует, например, как ПИ-регулятор, осуществляющий пропорциональное действие Π и интегральное действие И, или как ПИИ-регулятор, осуществляющий, например, двойное интегральное действие.

В представлении механической модели на фиг. 2 потери в приводной системе 15 и бурильной колонне 12 из-за сил трения и т.п. не смоделированы явным образом.

На фиг. 3 с целью пояснения настоящего изобретения показано в качестве примера вычислительное спектральное модельное представление системной механической модели скважинного оборудования на фиг. 2 для вычисления функции преобразования крутящий момент-скорость, прикладываемой приводной системой для вращения бурильной колонны 12 и компоновки 11 низа бурильной колонны, и скорости вращения привода бурильной колонны 12 на ее верхнем конце 14. Спектральная область представлена комплексным аргументом или оператором s, согласно хорошо известной теории преобразования Лапласа. Предполагается, что редуктор 22 отсутствует.

В системной модели на фиг. 3 ссылочные номера 32, 33, 34 относятся к операциям суммирования. Ссылочные номера 29 и 30 представляют параметры Kf и Cf регулятора 20 скорости соответственно. Действие 28 эквивалентной торсионной пружины 24 регулятора 20 скорости в спектральной области смоделировано оператором Лапласа 1/s.

Регулятор 20 скорости действует таким образом, чтобы во время бурения генерировать сигнал регулирования крутящего момента для управления двигателем 18 приводной системы с целью обеспечения крутящего момента, при котором верхний конец 14 бурильной колонны 12 вращается со скоростью вращения, задаваемой сигналом ω* скорости на входе 31 регулятора 20 скорости. Сигнал T* представляет собой сигнал регулирования крутящего момента на входе двигателя 18 приводной системы. Реальный крутящий момент, обеспечиваемый двигателем 18 приводной системы, обозначен через T [Нм].

В спектральной области действие приводной системы 15, также именуемой силовой установкой, смоделировано посредством инверсии 37 инерции Jd приводной системы и операции 36 Лапласа, т.е. 1/s.

Сигнал ε, представляющий собой разность между сигналом ω скорости, показывающим фактическую скорость вращения [рад/сек] на верхнем конце 14 бурильной колонны 12, например измеренную с помощью датчика скорости 21 на верхнем конце 14 бурильной колонны 12, и входным сигналом ω* скорости, показывающим установленную скорость вращения, формируется в результате суммирующей операции 34, т.е. ε=ω*-ω, и подается на регулятор 20 скорости, представленный соответствующими параметрами Kf 29 и Cf 30 и операцией 28 Лапласа.

Сигнал δ, представляющий собой разность между крутящим моментом Т, прикладываемым двигателем 18 приводной системы, и фактическим нагрузочным крутящим моментом  на КНБК 11, формируется в результате суммирующей операции 33, т.е.

на КНБК 11, формируется в результате суммирующей операции 33, т.е.  .

.

В показанной на фиг. 3 системе согласно настоящему изобретению крутящий момент T, прикладываемый двигателем 18 приводной системы для вращения бурильной колонны 12, может изменяться в результате изменения сигнала Т* регулирования крутящего момента на двигателе 18 приводной системы, посредством подачи переменного сигнала Ts регулирования крутящего момента, который суммируется с сигналом регулирования крутящего момента или накладывается на этот сигнал посредством суммирующей операции 32, обеспечиваемой с помощью регулятора 20 скорости согласно реальной операции бурения.

Для облегчения вычислений и лучшего их понимания включена ссылка на системную модель скважинного оборудования, показанную на фиг. 4 и представляющую собой упрощенный вариант системной модели на фиг. 3.

На фиг. 4 ссылочный номер 40 обозначает функцию преобразования C(s) для регулятора 20 скорости. Ссылочный номер 41 обозначает функцию преобразования D(s) для двигателя 18 приводной системы. Ссылочный номер 42 обозначает функцию преобразования P(s) для верхнего привода 15, и ссылочный номер 43 обозначает функцию преобразования Z(s) для бурильной колонны и КНБК. Далее по тексту будут использоваться сокращенные обозначения С, D, Ρ, Ζ соответственно.

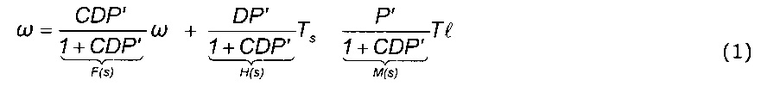

Скорость ω привода на верхнем конце 14 бурильной колонны 12 может быть выражена формулой:

и

где F(s) = эталонная функция следящего преобразования, далее по тексту обозначенная как F,

H(s) = функция преобразования переменного крутящего момента, далее по тексту обозначенная как Н,

M(s) = функция реакции на возмущение или мобильности, далее по тексту обозначенная как М.

С учетом этого:

Соответственно, уравнение (4) может быть записано в виде:

Из уравнения (3) следует, что эталонная функция F следящего преобразования приближается к единице при |CDP'|>>1, что имеет место при относительно низких частотах, на которых |С| становится сравнительно большим. Символ |x| означает абсолютное значение или модуль х.

Для идеализированного или идеального двигателя приводной системы функция преобразования для двигателя D близка к единице на всех интересующих частотах, т.е. D≈1. Однако на практике D часто показывает некоторую задержку, например 10 мс или более, и ведет себя как фильтр нижних частот первого порядка. Частота перехода через ноль для D может составлять всего лишь 5 Гц.

В предположении идеальной функции преобразования для двигателя приводной системы, т.е. D=1, из уравнений (4) можно видеть, что M=-Н. При |CDP'|>>1 и D=1 из уравнений (4) и (5) следует, что функция мобильности M и функция преобразования H переменного крутящего момента приблизительно равны инверсной функции преобразования для регулятора скорости, т.е. M≈-1/С и H≈1/С.

При |CDP'|<<1 и D=1 из уравнений (4) и (5) следует, что функция мобильности M и функция преобразования H переменного крутящего момента приблизительно равны функции преобразования Р', т.е. Μ≈-Р' и H≈Р'.

В предположении идеализированного регулятора скорости, его функция преобразования С, представленная параметрами Kf 29 и Cf 30 и интегрирующей операцией 28, имеет вид (см. фиг. 3):

При ненагруженном верхнем приводе, т.е. при отсутствии закрепленной на нем буровой колонны, значение Ζ равно нулю, так что из уравнения (2) следует, что функция преобразования Punloaded модели силовой установки, т.е. скорость на входе и крутящий момент на выходе, равна функции преобразования Р' и может быть аппроксимирована чистой инерцией (см. фиг. 3):

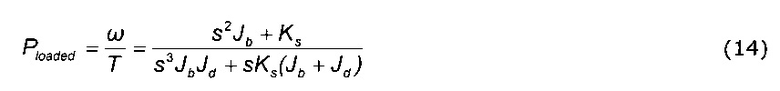

При нагруженном верхнем приводе, т.е. при наличии буровой колонны, закрепленной на приводной системе, имеет место совсем другая ситуация, поскольку функция преобразования Ζ для буровой колонны и КНБК становится частью функции преобразования для силовой установки. Функция преобразования Ploaded для нагруженной силовой установки имеет вид:

В предположении идеализированной бурильной колонны 12, представленной жесткостью на скручивание Ks, и идеализированной КНБК, представленной инерцией Jb, функция преобразования для бурильной колонны и КНБК в спектральной области представлена действием торсионной пружины 25 бурильной колонны 12, смоделированной посредством значения жесткости на скручивание Ks и операции Лапласа 1/s, т.е. Ks/s, и инерцией КНБК 11, смоделированной посредством операции Лапласа 1/s, т.е. /(sJb).

Из этой модели вытекает следующая функция преобразования Ζ для бурильной колонны и КНБК:

Функция преобразования Ζ для бурильной колонны показывает резонансное поведение на тех частотах, на которых знаменатель уравнения (9) равен нулю. При s=jω резонансная частота ω0 определяется из уравнения (9) как:

На более низких частотах, т.е. при s<<jω0, уравнение (10) может быть записано в виде:

Иначе говоря, на более низких частотах функция преобразования Ζ для бурильной колонны 12 и КНБК по существу определяется инерцией Jb КНБК 11.

На частотах, значительно превышающих резонансную частоту, т.е. s>>jω0, уравнение (9) может быть записано в виде:

Иначе говоря, на более высоких частотах функция преобразования Ζ для бурильной колонны 12 и КНБК 11 по существу определяется жесткостью на скручивание Ks бурильной колонны 12.

Идеализированная функция преобразования Ploaded для нагруженной силовой установки, т.е. взятая при пренебрежении всеми фрикционными и т.п. компонентами, вычисляется путем подстановки уравнения (10) в уравнение (9):

Из уравнения (14) могут быть сделаны некоторые интересные выводы. Ниже резонансной частоты, т.е. s<<jω0, при условиях наличия нагрузки, функция преобразования для силовой установки аппроксимируется следующей формулой:

что эквивалентно единственному параметру инерции, представляющему собой сумму Jb and Jd. На резонансной частоте, т.е. s=jω0, функция преобразования для силовой установки Ploaded=0.

Как было раскрыто выше, при |CDP|<<1 и D=1, из уравнения (4) следует, что функция преобразования H переменного крутящего момента, т.е.

приблизительно равна функции преобразования Ρ силовой установки, т.е. Η≈Р.

Из вышеизложенного понятно, что рабочие параметры динамической части скважинного оборудования, т.е. жесткость на скручивание Ks бурильной колонны, инерция Jb компоновки низа бурильной колонны и инерция Jd приводной системы 15, могут быть легко найдены путем сравнения функции преобразования для силовой установки, оцененной на основе результатов измерения параметров системы, с вычисленной функцией преобразования для динамической части скважинного оборудования, состоящей из верхнего привода, бурильной колонны и КНБК, например, согласно вышеуказанному уравнению (14) функции преобразования силовой установки.

Для установки или настройки регулятора 20 скорости с целью обеспечения оптимального демпфирующего коэффициента Cf при резонансе бурильной колонны, например, жесткость на скручивание Kf и инерция Jd приводной системы должны быть настроены на жесткость на скручивание Ks бурильной колонны и инерцию Jb КНБК. Соответственно, рабочие параметры Ks и Jb, определенные с помощью операции сравнения, могут использоваться в качестве настроечных параметров для настройки регулятора 20 скорости.

Фиг. 5 показывает, в виде упрощенной блок-схемы 50, шаги, подлежащие выполнению в цифровом процессоре, компьютере или другом устройстве обработки, для аппроксимации рабочих параметров скважинного оборудования, например для установки регулятора скорости с целью управления приводной системой скважинного оборудования, путем подачи сигнала Ts регулирования переменного крутящего момента в приводной системе и полученной скорости вращения ω привода верхнего конца бурильной колонны, согласно примеру реализации настоящего изобретения со ссылками на фиг. 1, 2, 3 и 4.

Предполагается, что направлением потока является направление сверху вниз в плоскости чертежа. Другие направления показаны соответствующими стрелками.

На первом шаге выбирают подходящую вычислительную модель, представляющую динамическую часть скважинного оборудования 10, состоящего из приводной системы или верхнего привода 15, бурильной колонны 12 и КНБК 11, как показано с помощью блока 51 «Выбирают вычислительную модель динамической части скважинного оборудования».

Выбранная вычислительная модель может представлять собой любую подходящую модель для представления реального скважинного оборудования, например, такую, как модель в пространстве состояний, модель на основе эквивалентной электрической цепи, модель на основе эквивалентной механической торсионной пружины и инерции, сегментированная модель, модель с непрерывным временем, модель с дискретным временем, частотная модель и модель распространения волны. Обычно вычислительную модель выбирают один раз.

Далее, как показано с помощью блока 52 «Подают сигнал регулирования крутящего момента с изменяющейся во времени частотой на скважинное оборудование», в течение определенного временного интервала измерения или периода времени, например временного интервала порядка нескольких секунд, подают сигнал Ts регулирования крутящего момента на приводную систему 15 реального скважинного оборудования 10, т.е. на двигатель 18 приводной системы. Частота сигнала Ts регулирования крутящего момента изменяется во времени с целью изменения крутящего момента T, создаваемого приводной системой 15. Частота сигнала Ts регулирования крутящего момента не обязательно должна изменяться во времени согласно конкретной функции или закону изменения. Амплитуда сигнала Ts регулирования крутящего момента, т.е. инициируемое этим сигналом реальное изменение крутящего момента, должна быть выбрана таким образом, чтобы произошло определенное минимальное изменение крутящего момента на верхнем конце 14 бурильной колонны 12, например, как минимум на 1 кНм. Однако реальная величина этого минимума может изменяться в зависимости от реального скважинного оборудования и конкретной сферы применения бурения. При реальных бурильных операциях должны обеспечиваться изменения крутящего момента на величину, составляющую небольшую часть, т.е. небольшую процентную долю, от установленного крутящего момента при бурении, с целью получения полезных результатов измерения. Амплитуда подаваемого сигнала Ts регулирования крутящего момента может быть постоянной или изменяться в течение интервала измерения.

Во время подачи сигнала Ts регулирования крутящего момента с изменяющейся во времени частотой, т.е. сигнала регулирования крутящего момента, имеющего частоту, изменяющуюся с течением времени, измеряют и регистрируют скорость вращения ω привода верхнего конца 14 бурильной колонны 12 как функцию Ts в течение временного интервала измерения или периода измерения, что показано с помощью блока 53 «Измеряют скорость привода верхнего конца бурильной колонны». Скорость вращения привода верхнего конца бурильной колонны 12 измеряют, например, на этом верхнем конце 14 с помощью индикатора скорости или датчика 21 скорости, как показано на фиг. 1. Однако может использоваться любая другая подходящая методика или оборудование, например бездатчиковая оценка скорости привода верхнего конца на основе напряжения и тока, подаваемых на электродвигатель 18 приводной системы.

На основе полученных таким образом результатов измерения, как показано с помощью блока 54 «Оценивают функцию преобразования крутящий момент-скорость на основе коррелированных результатов измерения и сигнала крутящего момента с изменяющейся во времени частотой», оценивают функцию преобразования крутящий момент-скорость для динамической части скважинного оборудования, т.е. ω/Ts. Такая оценка может включать в себя, например, графическое представление амплитуды оценочной функции преобразования крутящий момент-скорость, выраженной в рад/Нмс, и фазы этой функции, выраженной в градусах, в зависимости от частоты сигнала Ts регулирования крутящего момента с изменяющейся во времени частотой, в обоих случаях - во всем или в части частотного диапазона этого сигнала, выраженного в Гц.

Согласно вычислительной модели, выбранной в блоке 51, вычисляют функцию преобразования крутящий момент-скорость динамической части, как показано с помощью блока 55 «Вычисляют функцию преобразования крутящий момент-скорость на основе вычислительной модели». Это вычисление может включать в себя, например, графическое представление амплитуды вычисленной функции преобразования крутящий момент-скорость и фазы этой функции в зависимости от частоты реально подаваемого сигнала Ts регулирования крутящего момента с изменяющейся во времени частотой, в обоих случаях во всем или в части частотного диапазона этого сигнала.

Далее, сравнивают полученные таким образом оценочную и вычисленную функции преобразования крутящий момент-скорость, как показано с помощью блока 56 «Сравнивают оценочную и вычисленную функции преобразования крутящий момент-скорость и определяют рабочие параметры». Это сравнение может включать в себя размещение графических представлений амплитуды и фазы оценочной и вычисленной функций преобразования скорость-крутящий момент в интересующем частотном диапазоне. Это осуществляют, например, путем выбора жесткости на скручивание Ks бурильной колонны, инерции Jb компоновки низа бурильной колонны и инерции Jd приводной системы таким образом, чтобы в каждой точке измерения расстояние на комплексной плоскости между оценочной и вычисленной функциями преобразования крутящий момент-скорость было минимальным.

Из спектрального представления механической системной вычислительной модели скважинного оборудования на фиг. 2, например из уравнения (14), следует, что рабочие параметры вычислительной модели скважинного оборудования, т.е. жесткость на скручивание Ks бурильной колонны, инерция Jb компоновки низа бурильной колонны и инерция Jd приводной системы, могут быть легко найдены путем сравнения функции преобразования крутящий момент-скорость для силовой установки, оцененной на основе результатов измерения скорости привода верхнего конца бурильной колонны, с вычисленной функцией преобразования крутящий момент-скорость, соответствующей вычислительной модели динамической части скважинного оборудования.

На практике компьютерные программные приложения, программы и инструменты для оценки функций преобразования крутящий момент-скорость для вычисления функций преобразования модели и для сравнения функций преобразования коммерчески доступны и хорошо известны специалистам в данной области техники. Примером таких коммерчески доступных компьютерных программ для анализа спектрального поведения динамического промышленного оборудования является MATLAB™. Однако настоящее изобретение не должно рассматриваться как ограниченное ни этим типом модели и компьютерной программы, ни оценками и вычислениями с использованием графических представлений частоты или анализа спектральной области.

Специалистам в данной области техники будет понятно, что изменение скорости привода верхнего конца может быть следствием ряда других бурильных событий, отличных от изменения приложенного крутящего момента. Следовательно, для оценки качества необходимо проверить, является ли измеренный сигнал скорости привода верхнего конца следствием, т.е. результатом, подачи сигнала регулирования крутящего момента, т.е. события. Причинно-следственная связь - это связь между первым событием (причиной) и вторым событием (результатом), причем второе событие понимается как последствие первого события.

Например, в варианте изобретения проверяют, превышает ли степень причинно-следственной связи, измеренная ранее, установленное пороговое значение, как показано с помощью блока 57 «Причинно-следственная связь > порога?». В случае подтверждения, т.е. получения ответа «Да» на выходе блока 57, определяют, что измеренные вышеуказанным образом рабочие параметры являются достаточно точными и могут быть использованы, например, для управления регулятором 20 скорости скважинного оборудования путем установки его параметров, т.е. Kf и Cf, как показано на фиг. 2, с использованием полученных вышеуказанным образом жесткости на скручивание Ks бурильной колонны, инерции Jb компоновки низа бурильной колонны и инерции Jd приводной системы, как показано с помощью блока 58 «Управляют регулятором скорости с использованием параметров настройки, определенных в качестве параметров настройки».

Если степень причинно-следственной связи незначительна, например, по сравнению с порогом причинно-следственной связи, т.е. на выходе блока 57 получен ответ «Нет», процесс согласно шагам, показанным в виде блоков 51-56, может быть повторен. Степень причинно-следственной связи может быть определена, например, на основе измерения степени когерентности.

Когерентность в спектральной области обычно используют для оценки передачи мощности между входом и выходом системы передачи. Когерентность Rxy (иногда именуемая когерентностью по квадрату модуля) между двумя значениями или сигналами x и y представляет собой действительнозначную функцию, определяемую как:

где Gxy - взаимная спектральная плотность между x и y, Gxx и Gyy спектральные плотности автокорреляции x и y соответственно, и |G| - модуль спектральной плотности.

Если Rxy меньше единицы, но больше нуля, то это является признаком того, что имеют место шумы в результатах измерения, или того, что выходное значение у является результатом ввода не только x, но и других входных значений. Если когерентность равна нулю, то это является признаком того, что x и y являются полностью некогерентными. Соответственно, когерентность между воспринятым сигналом скорости вращения привода верхнего конца и поданным сигналом крутящего момента с изменяющейся во времени частотой, вычисленная для множества выбранных значений частоты, может использоваться для определения причинно-следственной связи между сигналами согласно настоящему изобретению.

Было обнаружено, что на практике, когда реальный регулятор скорости управляет приводной системой на ее верхнем рабочем пределе по крутящему моменту, динамическое поведение регулятора скорости уже не может быть точно смоделировано как поведение линейно работающей системы. Это объясняется, помимо всего прочего, мерами или технологиями предотвращения так называемого интегрального насыщения в регуляторе скорости и реальными эффектами системного насыщения, т.е. эффектами амплитудного ограничения. В этом случае когерентность также будет низкой. В качестве решения данной проблемы может быть сформирован скорректированный сигнал крутящего момента с изменяющейся во времени частотой путем вычитания выходного сигнала смоделированного идеального регулятора скорости из выходного сигнала реальной нелинейной системы, включая реальный сигнал крутящего момента с изменяющейся во времени частотой. Пока реальная система работает в пределах своих рабочих границ, указанный скорректированный сигнал крутящего момента с изменяющейся во времени частотой равен реальному сигналу крутящего момента с изменяющейся во времени частотой. В случае амплитудного ограничения скорректированный сигнал крутящего момента с изменяющейся во времени частотой продолжает удовлетворять условию линейно работающего регулятора скорости.

Следует отметить, что для целей настоящего изобретения, вместо значения Rxy, вычисленного согласно приведенному выше уравнению (17), могут быть использованы другие вычисления для определения степени когерентности между двумя значениями или сигналами, как известно специалистам в данной области техники.

Во время бурения бурильная колонна 12 будет удлиняться за счет новых бурильных труб, при этом угловое направление бурового долота и характеристики пород пробуриваемой формации могут изменяться.

Как показано на фиг. 5, когда в процессе осуществления операции бурения, например, увеличивается длина бурильной колонны 12 или резко изменяется окружающая буровая среда, на выходе блока 59 принятия решения «Окружающая буровая среда/оборудование изменились?» получают ответ «Да» и повторяют процесс, показанный с помощью блоков 52-58, с целью автоматического определения рабочих параметров скважинного оборудования и автоматического управления регулятором скорости с установкой параметров настройки, адаптированных к соответствующим рабочим параметрам после изменений в операции бурения. В противном случае на выходе блока 59 принятия решения получают ответ «Нет», и операция бурения может быть продолжена при остающихся неизменными параметрах настройки регулятора скорости. На практике процесс автоматической настройки, вероятно, придется повторять после каждого увеличения длины бурильной колонны. Указанное изменение окружающей буровой среды может быть обнаружено автоматически, например, путем определения приблизительного равенства нулю скорости привода верхнего конца.

Следует понимать, что инерция Jd приводной системы 15 и инерция Jb компоновки 11 низа бурильной колонны не должны обновляться каждый раз при увеличении длины бурильной колонны. Инерция Jd приводной системы может также быть заранее определена на основе данных, обеспеченных, например, оператором скважинного оборудования, что значительно облегчает процесс сравнения. В этом случае сравнение значения Jd, определенного согласно настоящему изобретению, и известного значения Jd может использоваться в качестве проверки точности рабочих параметров, определенных согласно настоящему изобретению.

В варианте настоящего изобретения содержимое блока 59 принятия решения может дополнено для повторения процесса определения рабочих параметров скважинного оборудования и процесса автоматической настройки согласно блокам 52-58 во время бурения после установки временного интервала повторения, например через каждые 10 минут работы; в этом случае надпись в блоке 59 принятия решения может, например, иметь вид: «Окружающая среда бурения/оборудование изменились/Временной интервал повторения истек?». Это может служить в качестве диагностического инструмента во время бурения.

Способ автоматического определения параметров настройки для регулятора скорости в примере согласно настоящему изобретению может также быть осуществлен, когда компоновка низа бурильной колонны находится над забоем, т.е. когда буровое долото не контактирует с формацией на дне скважины. Это обеспечивают, например, непосредственно перед началом операции бурения после того, как была увеличена длина бурильной колонны. Следует понимать, что в этом случае добротность (Q-factor) динамической части бурильной системы будет намного выше, чем при нахождении компоновки низа бурильной колонны на забое, т.е. при контакте с формацией на дне скважины, что приводит к намного большей величине демпфирующего коэффициента, чем при нахождении над забоем. Результаты процесса, осуществляемого над забоем, показывают лучшую когерентность, чем результаты процесса, осуществляемого на забое.

Способ, с помощью которого осуществляют установку параметров регулятора 20 скорости, т.е. настройку на измеренные рабочие параметры, зависит от конкретной операции бурения, конкретного скважинного оборудования и поставленной цели, например, такой, как подавление колебаний, вызванных скачкообразным движением, с использованием коммерчески доступного управляющего программного обеспечения, например, такого, как SOFT TORQUE®, раскрытого в патенте США 5,117,926.

В качестве альтернативы механической вычислительной модели скважинного оборудования, раскрытой выше, на фиг. 6 показан схематичный чертеж эквивалентной электрической цепи, содержащей электрические элементы, образующие вычислительную модель первого порядка скважинного оборудования на фиг. 2 согласно настоящему изобретению.

В вычислительной модели на фиг. 6 бурильная колонна 12 смоделирована посредством дросселя L2 с индуктивностью L2=1/Ks [Гн]. Инерция приводной системы 15 смоделирована посредством конденсатора C1 с емкостью C1=Jd [Ф]. Компоновка низа бурильной колонны смоделирована посредством конденсатора С2 с емкостью С2=Jb [Ф], где Jb - инерция компоновки 11 низа бурильной колонны. Демпфирование вращения бурильной колонны 12 и компоновки 11 низа бурильной колонны, обусловленное, помимо всего прочего, текучей средой для бурения или буровым раствором, закачиваемым вниз через бурильные трубы бурильной колонны 12 в направлении бурового долота 17 и возвращаемым наверх, смоделировано посредством резистора R2, имеющего сопротивление R2 [Ом] и соединенного параллельно с конденсатором С2. В модели на фиг. 6 дроссель L2 последовательно соединен с конденсаторами C1 и С2.

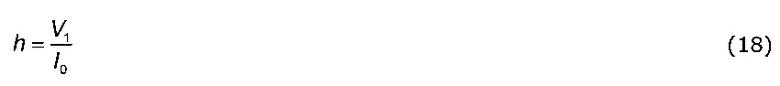

В вычислительной модели скважинного оборудования согласно фиг. 6, с учетом фиг. 3, регулятор 20 скорости смоделирован в виде обычного ПИ-регулятора. Сигнал ω* установленной скорости представлен посредством источника V0 напряжения постоянного тока, имеющего напряжение V0=ω* [В] и последовательно соединенного с конденсатором C1 и дросселем L2 посредством промежуточной параллельной дроссельно-резисторной цепи с дросселем L1, имеющим индуктивность L1=1/Kf [Гн] и представляющим интегральное действие И, эквивалентное жесткости на скручивание Kf, и резистором R1, имеющим сопротивление R1 [Ом] и представляющее пропорциональное действие 1/П, эквивалентное демпфированию Cf, обеспечиваемому регулятором 20 скорости, при этом R1≈1/Cf.

На чертеже модели или эквивалентной цепи на фиг. 6 реальная скорость ω привода на верхнем конце 14 бурильной колонны 12 представлена посредством напряжения V1 на конденсаторе C1. Нагрузочный крутящий момент  , действующий на буровое долото 17, смоделирован посредством источника тока I2 с величиной тока I2 [А], параллельно соединенного с конденсатором С2. Крутящий момент, обеспечиваемый приводной системой 15, смоделирован посредством источника тока I1 с величиной тока I1 [А], соединенного параллельно с конденсатором C1. Напряжение V2 на конденсаторе С2 представляет скорость бурового долота 17.

, действующий на буровое долото 17, смоделирован посредством источника тока I2 с величиной тока I2 [А], параллельно соединенного с конденсатором С2. Крутящий момент, обеспечиваемый приводной системой 15, смоделирован посредством источника тока I1 с величиной тока I1 [А], соединенного параллельно с конденсатором C1. Напряжение V2 на конденсаторе С2 представляет скорость бурового долота 17.

Для моделирования подаваемого сигнала регулирования крутящего момента с изменяющейся во времени частотой согласно настоящему изобретению, параллельно с источником тока I1 может быть использован, например, управляющий источник тока I0, обеспечивающий величину тока I0 [А] с изменяющейся во времени частотой. Однако в другом варианте для моделирования подаваемого сигнала регулирования крутящего момента с изменяющейся во времени частотой согласно настоящему изобретению может использоваться источник V3 управляющего напряжения, обеспечивающий переменную величину напряжения V3 [В] и соединенный последовательно с источником V0 напряжения постоянного тока. Это схематично показано пунктирной линией на фиг. 6. Как следует из фиг. 3, последнее означает, что изменение крутящего момента обеспечивается путем изменения сигнала установленной скорости ω*. Вычислительная модель на фиг. 6 может быть дополнительно улучшена, например, путем явного моделирования двигателя 18 приводной системы.

Специалистам будет понятно, что функция преобразования для силовой установки в спектральной области эквивалентной цепи на фиг. 6 может быть вычислена раскрытым выше способом в соответствии с уравнениями (1)-(15).

В первом приближении может быть использована линейная модель для компьютерного моделирования динамической части бурильной колонны. Было обнаружено, что такая линейная модель при получении практических результатов имеет преимущество, состоящее в менее жестких требованиях к вычислительной мощности компьютера и объему памяти. При более детальном подходе, как показано на фиг. 6, различные секции бурильной колонны могут быть смоделированы посредством множества каскадных соединений различных дросселей и конденсаторов, соединенных аналогично дросселю 12 и конденсатору С2, а также различных резисторов R2, параллельно соединенных с соответствующими конденсаторами, и резисторов, параллельно соединенных, например, с такими дросселями L2, для моделирования демпфирования, испытываемого бурильной колонной в результате контакта с текучей средой для бурения и/или с формацией, например, при бурении скважины с отклонением от вертикали.

Фиг. 7а и 7b показывают, не в масштабе, пример синусоидального повторяющегося сигнала регулирования крутящего момента с изменяющейся во времени частотой для использования при определении рабочих параметров реального скважинного оборудования. На этих фигурах время t [s] отложено по горизонтальной оси.

Фиг. 7а показывает форму 60 волны одинарного синусоидального повторяющегося сигнала регулирования крутящего момента с изменяющейся во времени частотой для целей настоящего изобретения, т.е. свип-сигнал, амплитуда А которого отложена по вертикальной оси.

Как можно видеть из фиг. 7а, амплитуда подаваемого сигнала регулирования крутящего момента с изменяющейся во времени частотой повышается за несколько циклов от нулевой начальной величины до постоянной величины амплитуды и завершается переходом через ноль, т.е. нулевое значение амплитуды. Таким образом, предотвращаются переходы величины амплитуды в непрерывно и периодически подаваемом сигнале 60 регулирования крутящего момента с изменяющейся во времени частотой и в результате формируется гладкий частотный спектр.

Частота f каждого сигнала 60 уменьшается с увеличением времени t. Фиг. 7b показывает изменяющуюся во времени частоту f 61 сигнала на фиг. 7а вдоль вертикальной оси [Гц]. Как можно видеть на фиг. 7а, в данном примере, во время свипирования длительностью 60 секунд, частота сигнала экспоненциально уменьшается от 2 Гц до 0,1 Гц.

Следует понимать, что время свипирования, амплитуда и значения частоты на фиг. 7а и 7b приведены лишь в качестве примера. В частности, время свипирования может быть задано меньше или больше чем 60 секунд. На практике время свипирования может доходить, например, до 10 минут. Кроме того, повторяющиеся сигналы не обязательно должны следовать непосредственно друг за другом. На практике следующий свип-сигнал может быть подан спустя несколько минут, например 10 или 15 минут.

Точность рабочих параметров, определяемых способом согласно настоящему изобретению, зависит от того, насколько сильно изменяется во времени частота сигнала регулирования крутящего момента. Относительно медленное изменение частоты во времени обеспечивает более точные результаты, чем относительно быстрое изменение частоты. Это объясняется тем, что относительно медленное изменение обеспечивает относительное большее количество результатов измерения, которые менее рассеяны в процессе сравнения. Точность измеренных рабочих параметров зависит также от добротности Q скважинного оборудования. На практике для типовой добротность Q скважинного оборудования в пределах 5-15, способ согласно настоящему изобретению обеспечивает точные результаты.

Частоту можно изменять во времени любым подходящим образом, например линейно, экспоненциально или любым другим образом. Тем не менее было обнаружено, что экспоненциальное изменение частоты в интервале свипирования, как с увеличением, так и с уменьшением, обеспечивает превосходную когерентность между поданным и измеренным сигналами в то время, когда начинается бурение.

В примере настоящего изобретения, для использования с целью определения рабочих параметров реального скважинного оборудования сигнал регулирования крутящего момента с изменяющейся во времени частотой формируют посредством наложения двух сигналов с изменяющейся во времени частотой, имеющих различную изменяющуюся во времени частоту, например, таких, как показано на фиг. 8а, 8b, 8с, 8d и 8е. На этих фигурах время t [s] отложено по горизонтальной оси.

Фиг. 8а, аналогично фиг. 7а, показывает форму 62 волны первого синусоидального повторяющегося сигнала с относительно быстро изменяющейся во времени частотой, обозначенного как сигнал HF и имеющего постоянную амплитуду AHF, отложенную по вертикальной оси. Фиг. 8b, аналогично фиг. 7а, показывает форму 63 волны второго синусоидального повторяющегося сигнала с относительно медленно изменяющейся во времени частотой, обозначенного как сигналLF и имеющего постоянную амплитуду ALF. Фиг. 8с, аналогично фиг. 7а, показывает форму 64 волны реального повторяющегося сигнала регулирования крутящего момента с изменяющейся во времени частотой, являющегося результатом наложения сигналаHF и сигнала LF; этот сигнал обозначен как сигнал LF+HF и представляет собой двухчастотный свип-сигнал регулирования крутящего момента с экспоненциальным изменением частоты, имеющий амплитуду ALF+HF.

В данном примере изменение частоты сигнала HF и сигнала LF выбирается таким образом, чтобы в начале и в конце интервала свипирования оба этих сигнала имели общую точку перехода через ноль, с тем чтобы предотвратить амплитудные переходы в двухчастотном экспоненциальном свип-сигнале 64 регулирования крутящего момента, как показано на фиг. 8с. Специалистам в данной области техники будет понятно, что аналогичным образом может быть сформирован трехчастотный, четырехчастотный и т.д. сигнал регулирования крутящего момента с изменяющейся во времени частотой для еще более качественного сравнения.

Фиг. 8d, аналогично фиг. 7b, показывает изменение во времени частоты сигнала HF 65 и сигнала LF 66 на фиг. 8а и 8b, соответственно. Частота f [Гц] отложена по вертикальной оси. Как можно видеть на фиг. 8d, за время свипирования продолжительностью 60 секунд частота 65 сигнала HF экспоненциально снижается от 2 Гц до 0,35 Гц, в то время как частота 66 сигналаLF, показанного точечными линиями, экспоненциально снижается от 0,35 Гц до 0,1 Гц.

Фиг. 8е показывает частотный спектр сигнала с изменяющейся во времени частотой, полученного в результате наложения, т.е. сигнала LF+HF, показанного на фиг. 8с, для множества дискретных частотных компонент, вычисленных с использованием алгоритма быстрого Фурье-преобразования (FFT). Частота f [Гц] отложена по горизонтальной оси, а абсолютная величина XLF+HF соответствующих частотных компонент отложена по вертикальной оси на фиг. 8е. Как можно видеть, частота сигнала, полученного в результате наложения, изменяется в частотном диапазоне от примерно 0,05 Гц до примерно 2 Гц.

Фиг. 9 показывает на двойной логарифмической шкале частотный спектр каждого из сигналов с изменяющейся во времени частотой, а именно сигнала HF, сигнала LF и сигнала LF+HF регулирования крутящего момента, показанных на фиг. 8а, 8b и 8с соответственно. Здесь сигнал HF показан пунктирной линией 67, сигнал LF показан точечной линией 68, и полученный в результате наложения сигнал LF+HF показан сплошной линией 69. На фиг. 9 частота f [Гц] отложена по горизонтальной оси, а соответствующие абсолютные значения XHF, XLF и XLF+HF - по вертикальной оси.

Благодаря тому, что сигнал HF и сигнал LF выбраны таким образом, что в начале и в конце интервала свипирования оба этих сигнала имеют общие точки перехода через ноль, полученный в результате наложения двухчастотный свип-сигнал LF+HF представляет собой непрерывный во времени свип-сигнал, имеющий частотный спектр, показанный сплошной линией 69 и являющийся по существу гладким в диапазоне примерно от 0,05 до 2 Гц, хотя влияние эффекта Гиббса на каждый из этих сигналов с изменяющейся во времени частотой, т.е. сигнал HF и сигнал LF, является относительно большим.

Точечные линии на фиг. 10а и 10b показывают абсолютное значение |Н| [рад/Нмс] 70, отложенное по вертикальной оси на фиг. 10а, и фазу Φ [градусов] 71, отложенную по вертикальной оси на фиг. 10b, соответственно, оценочной функции преобразования Η крутящий момент-скорость, полученной согласно уравнению (16) путем подачи единственного двухчастотного свип-сигнала 65 регулирования крутящего момента, раскрытого выше и показанного на фиг. 8с, в качестве сигнала Ts регулирования крутящего момента с изменяющейся во времени частотой, на реальное скважинное оборудование 13, и путем измерения скорости вращения ω привода верхнего конца бурильной колонны 12 скважинного оборудования 13.

На практике графики, показанные на фиг. 10а и 10b, могут быть получены на основе усредненных накопленных результатов измерения, полученных путем повторяющейся подачи двухчастотного свип-сигнала 65, показанного на фиг. 8с, в течение определенного периода времени или временного интервала, например 10-минутного.

Сплошные линии на фиг. 10а и 10b показывают абсолютное значение |h| [В/А] 72 и фазу ϕ [градусов] 73, соответственно, функции преобразования h напряжения на конденсаторе C1, представляющего скорость ω привода на верхнем конце 14 буровой колонны 12, и тока I0 источника тока I0, представляющего сигнал Ts регулирования крутящего момента с изменяющейся во времени частотой, в вычислительной модели или эквивалентной электрической цепи скважинного оборудования 10, показанной на фиг. 6 и раскрытой выше, т.е.

вычисленное для того же самого двухчастотного свип-сигнала регулирования крутящего момента, что и сигнал, поданный на реальное скважинное оборудование.

Сравнение оценочной функции преобразования H и вычисленной функции преобразования h таким образом, чтобы графики абсолютного значения 70 и 72 и фазовые графики 71 и 73, соответственно, перекрывались друг с другом в максимально возможной степени по меньшей мере на нижних частотах f, в конечном итоге дает значения компонент эквивалентной цепи на фиг. 6, представляющих рабочие параметры скважинного оборудования. Этими компонентами являются дроссель L2, представляющий бурильную колонну и имеющий индуктивность L2=1/Ks, конденсатор C1, представляющий инерцию приводной системы и имеющий емкость C1=Jd, конденсатор С2, представляющий инерцию компоновки низа бурильной колонны и имеющий емкость С2=Jb, а также резисторы с сопротивлениями R1=1/Cf и R2.

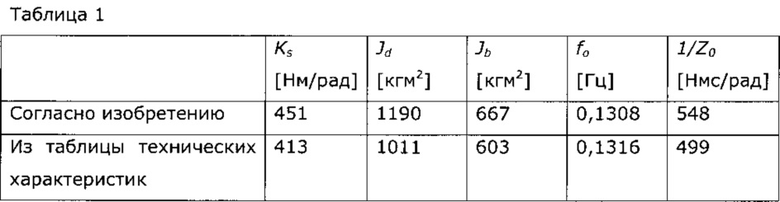

Согласно фиг. 10а и 10b, для вычисленной функции преобразования h при ее сравнении с оценочной функцией преобразования H имеют место следующие значения рабочих параметров:

Ks=451 Нм/рад

Jd=1190 кгм2

Jb=667 кгм2.

Резонансная частота f0 скважинного оборудования может быть вычислена по формуле (11) и по формуле f0=ω0/2π, где π - математическая константа, приблизительно равная 3,14159. Резонансная частота, вычисленная на основе полученных выше значений Ks и Jb, составляет f0=0,1308 Гц. На графиках на фиг. 10а и 10b это соответствует частоте f, на которой происходит первый провал абсолютного значения и фазы функций преобразования, т.е. частоте, обозначенной через f0 на фиг. 10а и 10b.

Характеристическое полное сопротивление Z0 бурильной колонны вычисляется по формуле:

Характеристическое полное сопротивление Z0, вычисленное на основе полученных значений рабочих параметров, составляет 0,00182 рад/Нмс.

Приведенная ниже таблица 1 показывает в сравнении параметры бурильной колонны, полученные в раскрытом выше примере согласно настоящему изобретению при подаче двухчастотного свип-сигнала, показанного на фиг. 8с, в течение 10 минут, и параметров бурильной колонны, введенных буровиком из таблицы технических характеристик и т.п. для конкретной геометрии бурильной колонны скважинного оборудования 10.

Результаты, полученные с использованием раскрытого выше примера согласно настоящему изобретению, и параметры, введенные оператором буровой установки, различаются в целом примерно на 10%.

График 74 на фиг. 11 показывает когерентность в спектральной области между входным сигналом крутящего момента с изменяющейся во времени частотой и полученным выходным сигналом скорости привода верхнего конца. На фиг. 11 частота f [Гц] отложена по горизонтальной оси, а когерентность Rxy, вычисленная в качестве показателя от 0 до 1 с использованием уравнения (17), отложена по вертикальной оси.