Изобретение относится к теплообменной технике и может быть использовано в металлургии и теплоэнергетике.

Идея создания регенератора с плавким ядром для увеличения теплоемкости насадки была выдвинута авторами изобретения на регенеративный теплообменник по SU 1366796, опубл. 15.01.1988 г. Данный известный теплообменник содержит набор соединенных между собой секций с насадками из параллельных пластин, сохраняющих в процессе теплопередачи свое агрегатное состояние. Эти соединенные между собой секции предвключены по нагреваемой и греющей средам к секции с так называемым плавким ядром. Это секция, насадка которой выполнена из частиц с внутренним ядром, изменяющим в процессе теплопередачи свое агрегатное состояние.

Для нагрева теплообменника греющую среду подают в секцию с плавким ядром, где она начинает отдавать тепло частицам насадки, которые до изменения агрегатного состояния их ядра (его плавления) нагреваются, как обычная насадка, не меняющая свое агрегатное состояние. По мере нагрева частиц насадки с плавким ядром, в начале его плавления, температура греющей среды на выходе из этой секции стабилизируется и остается одинаковой в течение всего периода плавления ядер частиц. Греющая среда последовательно проходит через секции без плавкого ядра, одновременно нагревая их насадку, и затем удаляется. Как только насадка определенной секции нагревается до температуры, близкой к температуре греющей среды, эту секцию выключают из теплопередачи, а греющая среда последовательно проходит через другую пару секций. Затем аналогично отключают эту пару секций и после окончательного нагрева частиц насадки секции с плавким ядром, т.е. полного расплавления ядер, отключают крайнюю секцию из этой пары. Нагрев теплообменника на этом заканчивается с достижением высокой теплопроизводительности, т.к. насадки всех секций без плавкого ядра и секции с плавким ядром нагреты до максимально возможного уровня и этот нагрев происходит при снижении сопротивления, т.к. секции без плавкого ядра постепенно, по мере нагрева, выключаются из тракта.

После нагрева насадки начинают нагрев нагреваемой среды. Для этого ее подают равномерно в секции без плавкого ядра, затем в секцию с плавким ядром. После начала кристаллизации ядра частиц в этой секции начинают постепенно в обратном порядке по сравнению с периодом нагрева насадки выключать из теплообмена секции без плавкого ядра и после полной кристаллизации ядер частиц в секции с плавким ядром, о чем свидетельствует начинающееся снижение температуры нагреваемой среды, циклы нагрев-охлаждение насадки повторяют. Таким образом, благодаря постепенному выключению из теплообмена секций без плавкого ядра, повышается производительность регенератора, т.к. насадка каждой из этих секций нагревается до высокого уровня при одновременном общем снижении сопротивления, что в целом повышает эффективность работы теплообменника.

Для подачи подогретого воздуха в горелки нагревательной печи печь может содержать теплообменный блок из четного количества таких теплообменников, каждый из которых содержит не менее двух секций без плавкого ядра, при этом на каждую секцию без плавкого ядра приходится секция с плавким ядром. Все секции с плавким ядром теплообменников нагревательной печи имеют насадку, выполненную из одного и того же материала, который, как сказано выше, в процессе теплопередачи изменяет свое агрегатное состояние.

Вышеописанный теплообменный блок позволяет увеличить время перекидки или уменьшить размеры его насадки за счет использования теплоты плавления и теплоты кристаллизации плавкого ядра одной предвключенной секции, остальные же секции работают с изменяющейся температурой подогрева воздуха.

Сегодня на нагревательных печах достаточно успешно применяются регенеративные горелки, в которых проблемы теплоемкости насадки и стабилизации температуры подогрева воздуха для горения решаются не увеличением размеров насадки, а сокращением времени перекидки, которое составляет примерно 10…15 секунд. Это требует установки на регенеративных горелках быстродействующих электромагнитных клапанов с большим эксплуатационным ресурсом. При этом размеры насадки оказываются достаточно большими, что увеличивает габариты горелки.

Задача настоящего изобретения заключается в стабилизации температуры подогрева воздуха и увеличении времени перекидки при снижении габаритов регенеративного теплообменника.

Для этого предложен регенеративный теплообменник, который, как и прототип, содержит секцию с насадкой, имеющей плавкое ядро. Новый теплообменник отличается тем, что блок теплообменника состоит из n-го количества последовательно установленных секций, при этом первая по ходу воздуха секция имеет насадку с плавким ядром, выполненным из материала с температурой плавления не ниже 150°С, плавкое ядро насадки каждой последующей секции выполнено из материала с температурой плавления выше температуры плавления материала плавкого ядра насадки предыдущей секции, а плавкое ядро насадки последней по ходу воздуха секции выполнено из металла, температура плавления которого на 150…200°С ниже температуры продуктов сгорания.

Данная конструкция позволяет использовать в насадке скрытую теплоту плавления ядра всех секций теплообменника, которая значительно превосходит теплоемкость материала обычной керамической насадки, при этом температура плавящегося ядра остается постоянной, а размеры насадки могут быть существенно уменьшены, что дает возможность встроить теплообменник в горелку печи. Кроме того, в предлагаемой конструкции теплообменника с плавким ядром существенно увеличивается время перекидки, вследствие использования скрытой теплоты плавления, при том что температура подогрева воздуха остается постоянной.

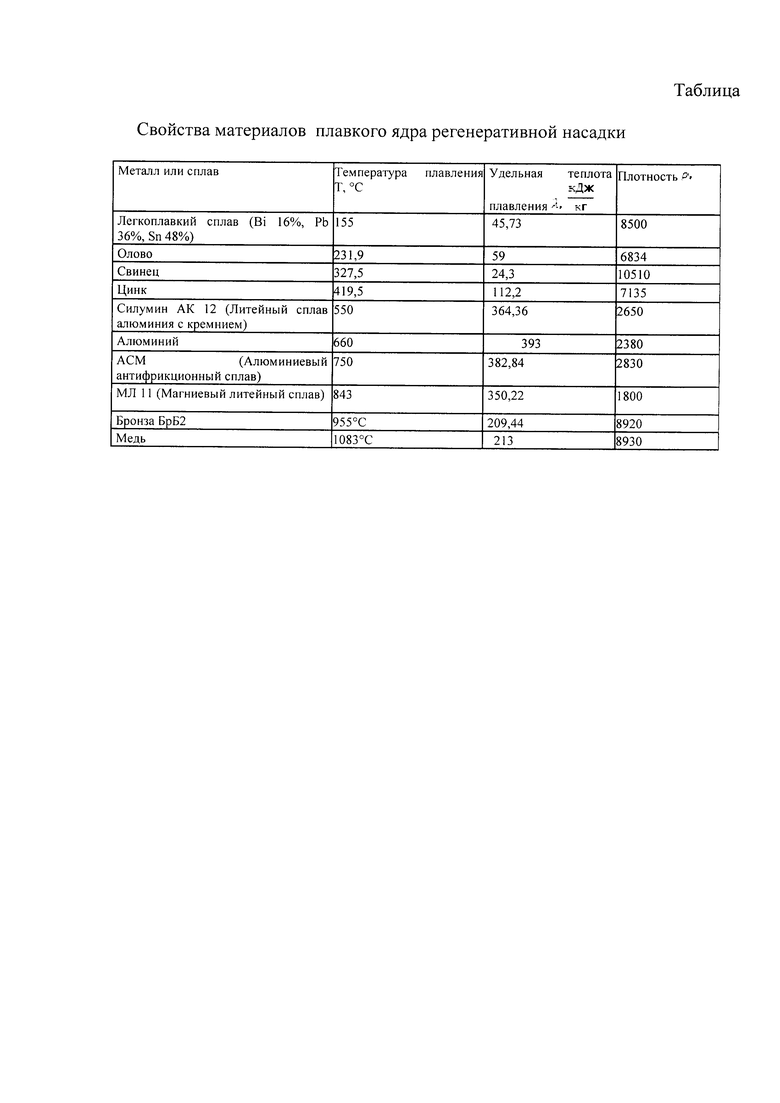

В регенеративной горелке предполагается устанавливать теплообменник из четного количества регенеративных блоков заявленной конструкции, половина которых работает на нагрев и плавление ядра, а значит и на охлаждение продуктов сгорания, а половина - на охлаждение плавкого ядра и подогрев воздуха. При этом каждый регенеративный блок состоит, например, из десяти последовательно установленных секций с насадками, температура плавления ядра которых отличается примерно на 80-100°C. В качестве плавкой насадки могут быть использованы металлы и сплавы, приведенные в таблице.

С точки зрения тепловой работы насадки с плавким ядром на наружных поверхностях емкостей, заполненных плавким ядром, желательно обеспечить высокие коэффициенты теплоотдачи, что возможно при высокой скорости потоков воздуха и продуктов сгорания, однако, это будет приводить к росту гидравлического сопротивления проходу этих сред через насадку, что крайне нежелательно. Поэтому следует развить теплообменную поверхность секции, обеспечив тем самым нагрев воздуха или охлаждение продуктов сгорания в каждой секции на температуру, равную разнице температур плавления соседних секций, т.е. для регенеративного блока из десяти секций на 80-100°С.

Масса плавкого ядра может быть определена из теплового баланса секции. Количество теплоты, требуемое на расплавление ядра секции, должно быть значительно больше количества теплоты, требуемого на нагрев воздуха или охлаждения продуктов сгорания на температуру, равную разности температур плавления металлов в соседних секциях. Это обеспечит увеличение времени перекидок, при котором плавкое ядро будет оставаться в состоянии перехода из жидкого в твердое, либо из твердого в жидкое состояние.

Ограничение температуры плавления ядра первой по ходу воздуха секции определяется тем, что снижение этой температуры ниже точки росы, теплоносителя - продуктов сгорания, приведет к конденсации паров влаги, содержащейся в продуктах сгорания углеводородных топлив в достаточно большом количестве (порядка 18…19%). Превышение температуры продуктов сгорания в последней по ходу воздуха секции на 150…200°С температуры плавления ядра необходимо для обеспечения высокого теплового потока от наружной поверхности трубок к воздуху или от продуктов сгорания к наружной поверхности трубок теплообменника. Таким образом, новый технический результат, достигаемый заявленным изобретением, заключается в стабилизации температуры подогрева воздуха и увеличении теплоемкости насадки, а значит, и времени перекидки.

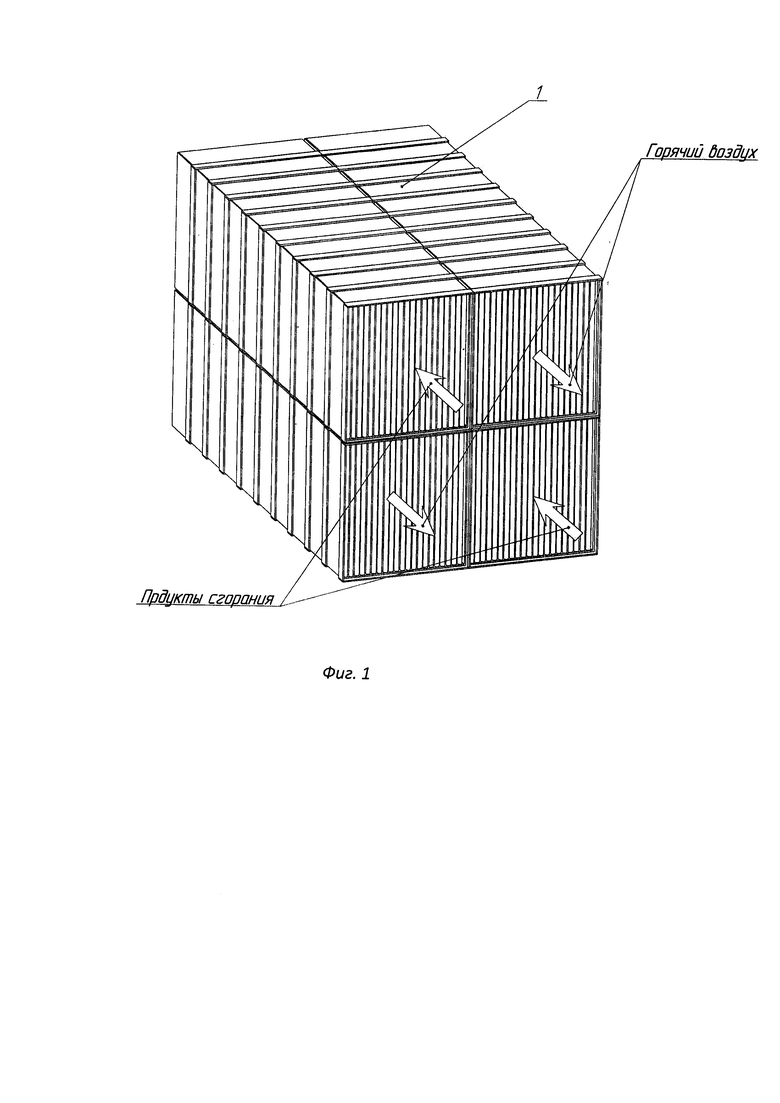

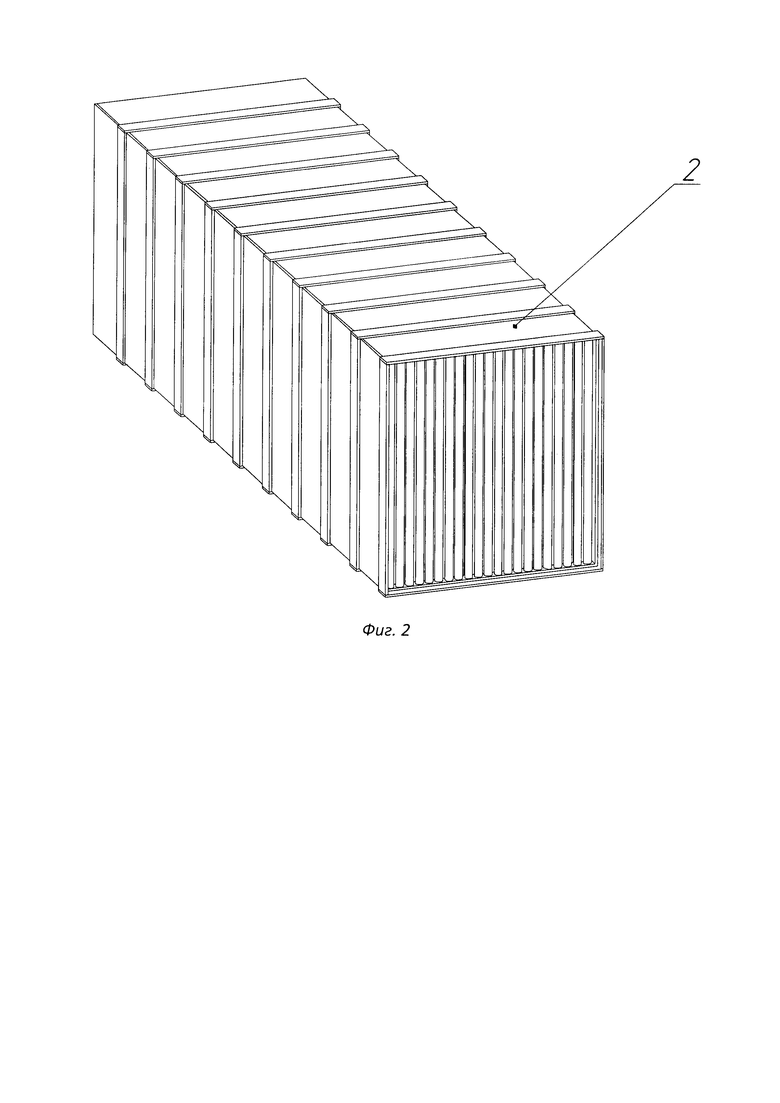

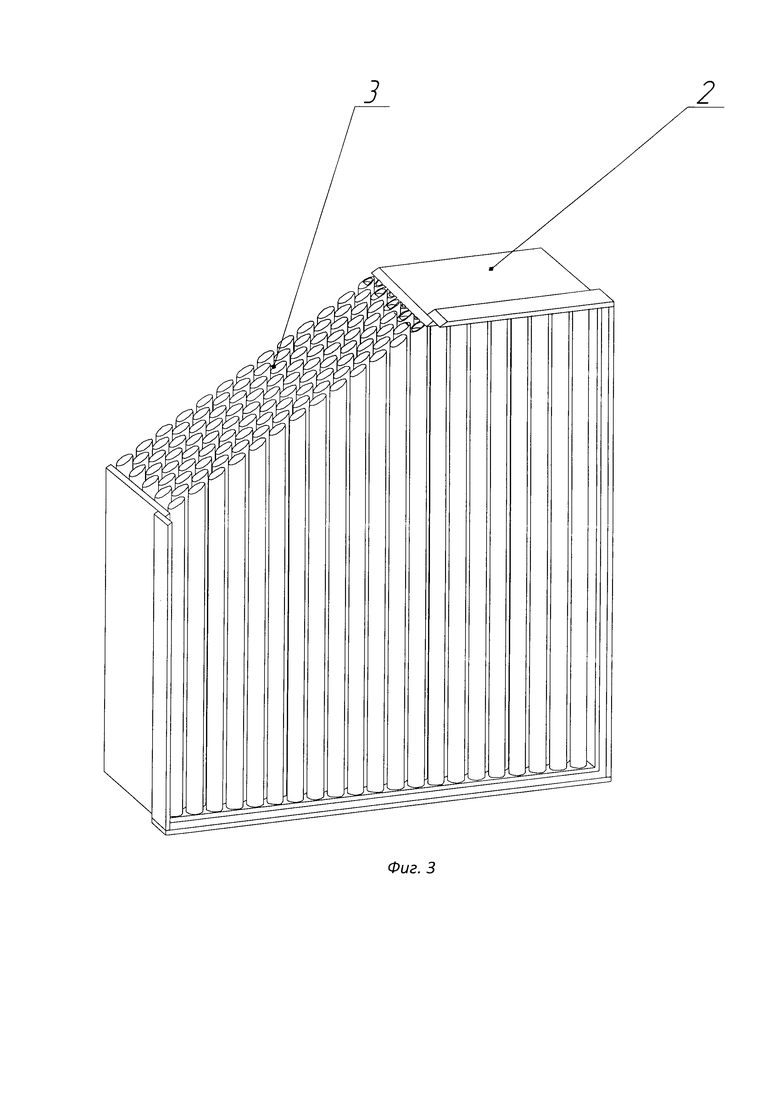

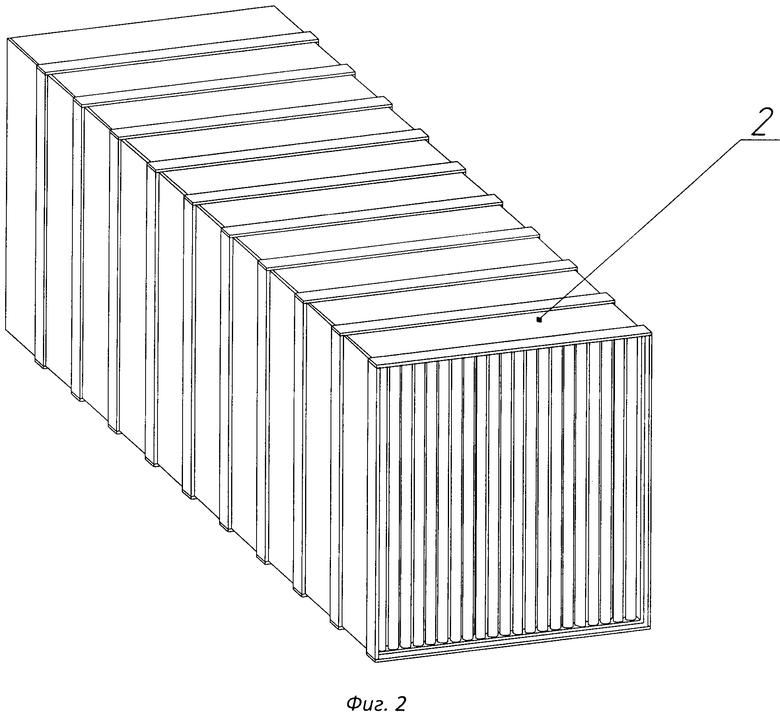

Изобретение иллюстрируется рисунками, где на фиг. 1 изображен теплообменник из четырех регенеративных блоков заявленной конструкции; на фиг. 2 - регенеративный блок, состоящий из десяти последовательно установленных секций с насадками, температура плавления ядра которых отличается примерно на 80-100°С; на фиг. 3 - секция регенеративного теплообменника в виде пучка трубок, заполненных плавким ядром. В таблице приведены свойства материалов ядра регенеративной насадки.

Для доказательства осуществимости заявленного изобретения приведен расчет длины секций и времени перекидки для теплообменника, предназначенного для регенеративной горелки мощностью 200 кВт с расходом природного газа 20 м3/ч. В данной горелке предполагается установить четыре регенеративных блока 1, два из которых работают на подогрев воздуха и кристаллизацию ядра, а два - на охлаждение продуктов сгорания, нагрев и расплавление ядра.

Наиболее рациональным решение представляется секция 2 в виде шахматного пучка трубок 3 из нержавеющей стали с наружным диаметром dн=5 мм и внутренним - dв=4 мм. Расстояние между наружными поверхностями рядом стоящих трубок - с=1,5 мм. Ширина и высота секции одинаковы z=150 мм (см. фиг. 1). Это предварительные размеры секции, которые в результате расчетов могут быть скорректированы. Длина секции определяется свойствами плавкого ядра, точнее его теплотой плавления. Трубки заполняются изнутри плавким ядром и завариваются по торцам. Все трубки секции заполнены металлом с одинаковой температурой плавления, при этом трубки соседних секций заполняются металлом с температурой плавления, отличающейся на 80-100°С. При такой компоновке температура дыма, проходящего через регенеративный блок, должна снижаться в каждой секции на 100°С, а температура воздуха подниматься на 100°С.

Каждая из секций регенеративного теплообменника с плавким ядром состоит из емкостей, заполненных плавким металлом, которые имеют развитую наружную поверхность, достаточную для обеспечения теплового потока, способного нагреть воздух или охладить продукты сгорания, проходящие через секцию на 100°С.

Целью расчета является определение размеров каждой секции, которые обеспечили бы заданные изменения температуры дыма и воздуха в каждой секции, при этом плавкое ядро секций должно оставаться в режиме перехода из жидкого в твердое состояние и обратно, при котором выделяется или поглощается скрытая теплота плавления, что обеспечивает постоянство температуры плавкого ядра, а следовательно, и температуры нагрева воздуха. Притом что в каждой секции воздух нагревается на 100°С, а количество секций с разными плавкими ядрами предполагается 10, воздух должен нагреться после прохождения всего регенеративного блока примерно до 1000°С.

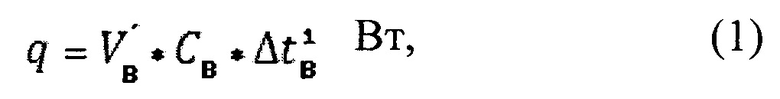

Для подогрева 101,2 м3/ч воздуха на 100°С за время его прохождения через одну секцию потребуется тепловая мощность, которую можно определить по уравнению:

где  - расход воздуха через одну секцию регенеративного блока, м3/с;

- расход воздуха через одну секцию регенеративного блока, м3/с;

Св - средняя теплоемкость воздуха в интервале изменения температуры его в секции, Дж/м3K;

- изменение температуры воздуха в первой по ходу его движения секции, °С;

- изменение температуры воздуха в первой по ходу его движения секции, °С;

Св=1290 - теплоемкость воздуха при средней его температуре в первой секции, Дж/(м3K).

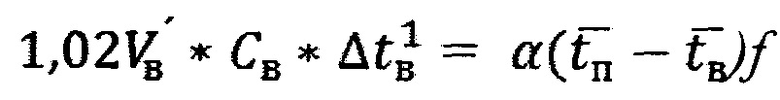

С другой стороны, тепловую мощность, передаваемую поверхностью секции воздуху, можно определить по уравнению теплообмена:

где α - коэффициент теплоотдачи от теплообменной поверхности секции к воздуху, Вт/(м2*K);

tn - средняя температура поверхности секции, которую можно принять равной температуре плавления ядра, поскольку стенки трубок тонкие и изготовлены из металла, хорошо проводящего теплоту, а коэффициенты теплоотдачи от жидкого металла к стенкам очень высоки, поэтому теплота будет доставляться от расплавленного ядра к поверхности значительно быстрее, чем отдаваться поверхностью воздуху °С;

tв - средняя температура воздуха в секции, °С;

f - площадь теплообменной поверхности секции, м2.

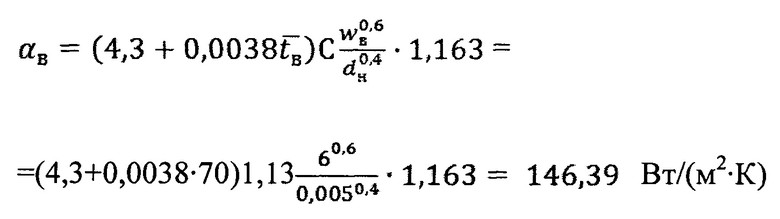

Коэффициент теплоотдачи для шахматного пучка труб можно определить по уравнению VII. 19 (Расчеты нагревательных печей. Гольдфарб Э.М., Кравцов А.Ф., Радченко и др. под ред. Н.Ю. Тайца. Государственное издательство технической литературы УССР. Киев. 1958, 420 с.):

где wв - средняя скорость воздуха в свободном сечении секции (примем ее равной 6 м/с (исходя из условий минимизации гидравлического сопротивления));

- средняя температура воздуха в секции °С;

- средняя температура воздуха в секции °С;

С – коэффициент, зависящий от соотношения расстояния между осями труб в ряду и их наружным диаметром, при x/dн=1,2÷3,0 С=1+0,1, при x/dн > 3 С=1,333.

Расстояние между осями труб при принятой компоновке составляет х=6,5 мм, а диаметр трубки - dн=5 мм, таким образом 6,5/5=1,3, тогда С=1+0,1⋅1,3=1,13.

Приравняв уравнения 1 и 2, и учитывая при этом потери теплоты в окружающую среду через боковые стенки секции 2%, получим выражение:

, откуда можно найти площадь теплообменной поверхности, необходимой для нагрева воздуха на 100°С, при данных условиях теплообмена. В расчетах приняты температура воздуха на входе - 20°С, температура воздуха на выходе из секции - 120°С для первой по ходу воздуха секции, в которой температура плавления легкоплавкого сплава (Bi 16%, Pb 36%, Sn 48%) составляет 155°C:

, откуда можно найти площадь теплообменной поверхности, необходимой для нагрева воздуха на 100°С, при данных условиях теплообмена. В расчетах приняты температура воздуха на входе - 20°С, температура воздуха на выходе из секции - 120°С для первой по ходу воздуха секции, в которой температура плавления легкоплавкого сплава (Bi 16%, Pb 36%, Sn 48%) составляет 155°C:

Поверхность одной трубки регенератора диаметром 5 мм и длиной 150 мм составляет f1=dн⋅π⋅l=0,005⋅3,14⋅0,15=0,002356 м2. Общее количество трубок в секции должно составлять n=0,297/0,002356=126 шт.

Поверхность одной трубки регенератора диаметром 5 мм и длиной 150 мм составляет f1=dн⋅π⋅l=0,005⋅3,14⋅0,15=0,002356 м2. Общее количество трубок в секции должно составлять n=0,297/0,002356=126 шт.

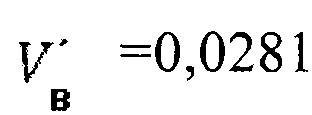

Количество трубок, устанавливаемых в одном ряду - n1, определяется при заданном расходе воздуха - 0,0281 м3/с и принятой его скорости воздуха - 6 м/с, заданной высоте трубок - 150 мм и заданном расстоянии между трубками - 2 мм по формуле:

примем целое число трубок в первом ряду - n1=21 шт.

Поскольку принято шахматное расположение трубок в секции, то в следующем ряду будет располагаться 20 трубок. Таким образом, в паре рядов располагаются 41 шт. трубок, а значит, необходимо расположить в секции N=126/41=3,07 пары рядов трубок.

Общее количество рядов примем целое количество - N=6 рядов.

Тепловую мощность, которую получит воздух, проходя через секцию, определим по формуле (1):

В 126 трубках, внутренним диаметром 4 мм и длиной 150 мм, можно поместить плавкое ядро массой М=126*0,0042*0,785*0,15*8500=2,018 кг. На плавление такого количества плавкого ядра с теплотой плавления 45,73 кДж/кг и плотностью 8500 кг/м3 затрачивается количество теплоты Q=45,73⋅2,7018=92,27 кДж, или 92270 Дж.

Время плавления ядра, т.е. время перекидки, составит: τ=Q/q=92270/3625=25,45 с.

Аналогичным образом можно рассчитать время перекидки и длину второй и последующих секций с плавким ядром. Например, вторая секция будет выполнена с плавким ядром из олова с теплотой плавления 59 кДж/кг, температурой плавления 231,9°С и плотностью 6834 кг/м3. Поперечные размеры секции остаются неизменными - 150×150 мм. Количество труб и их расположение не изменяются. В этом случае длина секции составит - L2=51 мм. Время перекидки = 36,2 с. Время перекидки получилось больше, но следует равняться на наименьшее время перекидки - 25,46 с. Это значит, что не все олово во второй секции перейдет в кристаллическое состояние, т.е. часть его будет оставаться жидкой.

Третья по ходу движения воздуха секция будет иметь плавкое ядро из свинца с температурой плавления 327,5°С, удельной теплотой плавления 24,3 кДж/кг и плотностью 10510 кг/м3. В этом случае длина секции составит - L3=57 мм. Время перекидки = 24,74 с.

Плавким ядром в четвертой секции по ходу воздуха является цинк с температурой плавления 419,5, удельной теплотой плавления - 112,2. В этом случае длина секции составит L4=68 мм. Время перекидки =90,4 с.

Плавким ядром в пятой секции по ходу воздуха является силумин АК-12 (литейный сплав алюминия с кремнием) с температурой плавления 550°С, удельной теплотой плавления - 365,36 кДж/кг. В этом случае длина секции составит - L5=40 мм. Время перекидки =181 с.

Плавким ядром в шестой секции по ходу воздуха является алюминий с температурой плавления 660°С, удельной теплотой плавления - 393,2 кДж/кг. В этом случае длина секции составит - L6=34 мм. Время перекидки =58,3 с.

Плавким ядром в седьмой секции по ходу воздуха является алюминиевый антифрикционный сплав АСМ с температурой плавления 750°C и удельной теплотой плавления -382,84 кДж/кг. В этом случае длина секции составит - L7=35 мм. Время перекидки - 92,5 с.

Плавким ядром в восьмой секции по ходу воздуха является МЛ11 (магний литейный сплав) с температурой плавления 843°С, удельной теплотой плавления - 350,22 кДж/кг. В этом случае длина секции составит - L8=44 мм. Время перекидки = 54,7 с.

Плавким ядром в девятой секции по ходу воздуха является бронза БрБ2 с температурой плавления 955°С, удельной теплотой плавления - 209,44 кДж/кг. В этом случае длина секции составит - L9=34 мм. Время перекидки = 122,8 с.

Плавким ядром в десятой секции по ходу воздуха является медь с температурой плавления 1083°С, удельной теплотой плавления - 213 кДж/кг. В этом случае длина секции составит - L10=30 мм. Время перекидки = 94 с.

Общая длина регенеративного теплообменника, состоящего из десяти секций - 427 мм.

Таким образом, регенеративный теплообменник для регенеративной горелки мощностью 200 кВт, состоящий из четырех регенеративных блоков, каждый с поперечным сечением 150X150 мм, имеет длину 427 мм, поперечные размеры 300x300 мм, и время перекидки 25 с, в то время как регенеративная горелка той же мощности, производимая фирмой «WS», имеет регенеративный блок, состоящий из 6 секций длиной 530 мм, при этом диаметр теплообменника составляет 450 мм, а время перекидки 10 с.

Изобретение не ограничивается вышеописанным примером осуществления. Плавкие ядра насадок соседних секций регенеративного теплообменника могут быть выполнены из материалов с другой разницей температур плавления. Это изменит лишь количество секций, не сказываясь отрицательно на длине теплообменника и времени перекидки. Таким образом, заявленное изобретение позволит достичь стабилизации температуры подогрева воздуха и увеличения времени перекидки при снижении габаритов регенеративного теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ ДЛЯ ПОДДЕРЖАНИЯ РЕГЕНЕРАТИВНОЙ НАСАДКИ В ВОЗДУХОНАГРЕВАТЕЛЕ, ВОЗДУХОНАГРЕВАТЕЛЬ, СНАБЖЕННЫЙ УКАЗАННЫМ ОПОРНЫМ УЗЛОМ, СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕГО ВОЗДУХА С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО ВОЗДУХОНАГРЕВАТЕЛЯ | 2006 |

|

RU2401866C2 |

| Роторный регенеративный теплообменник | 2019 |

|

RU2715127C1 |

| Регенеративный теплообменник утилизации теплоты и влаги в децентрализованной вентиляционной системе | 2023 |

|

RU2815319C1 |

| Комбинированный регенеративный теплообменник двигателя Стирлинга | 2020 |

|

RU2755014C1 |

| СПОСОБ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА В СИНТЕЗ-ГАЗ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320532C1 |

| РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2264593C1 |

| СИСТЕМА ПОДОГРЕВА УСТАНОВКИ С ТЕПЛОВЫМ ДВИГАТЕЛЕМ | 2016 |

|

RU2641775C1 |

| РЕКУПЕРАТИВНАЯ ГОРЕЛКА ДЛЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2008 |

|

RU2378573C1 |

| Установка для рекуперации тепла нагревательного котла | 2022 |

|

RU2796717C1 |

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

Изобретение направлено на достижение стабилизации температуры подогрева воздуха и увеличение теплоемкости насадки, а значит, и времени перекидки, при снижении габаритов регенеративного теплообменника. Блок теплообменника состоит из n-го количества последовательно установленных секций, при этом первая по ходу воздуха секция имеет насадку с плавким ядром, выполненным из материала с температурой плавления не ниже 150°С, плавкое ядро насадки каждой последующей секции выполнено из материала с температурой плавления выше температуры плавления материала плавкого ядра насадки предыдущей секции, а плавкое ядро насадки последней по ходу воздуха секции выполнено из металла, температура плавления которого на 150…200°C ниже температуры продуктов сгорания. 1 табл., 3 ил.

Блок регенеративного теплообменника для подогрева воздуха продуктами сгорания, содержащий секцию с насадкой, имеющей плавкое ядро, отличающийся тем, что блок теплообменника состоит из n-го количества последовательно установленных секций, при этом первая по ходу воздуха секция имеет насадку с плавким ядром, выполненным из материала с температурой плавления не ниже 150°C, плавкое ядро насадки каждой последующей секции выполнено из материала с температурой плавления выше температуры плавления материала плавкого ядра насадки предыдущей секции, а плавкое ядро насадки последней по ходу воздуха секции выполнено из металла, температура плавления которого на 150…200°C ниже температуры продуктов сгорания.

| Регенеративный теплообменник | 1985 |

|

SU1366796A1 |

| Регенеративный теплообменник | 1980 |

|

SU1011998A1 |

| Теплоаккумулирующая насадка и способ ее изготовления | 1984 |

|

SU1231372A1 |

| JP 2005090894 A, 07.04.2005. | |||

Авторы

Даты

2018-02-12—Публикация

2017-03-01—Подача