Изобретение относится к металлзф- гии, в частности к разработке составов чугуна для тиглей алюминиевых - сплавов..

Цель изобретения - повыгаение твердости, жаростойкости, а также эрозионной стойкости тиглей.

Выбор граничных пределов содержания компонентов в чугуне предлагае- мого состава обусловлен следунзщим.

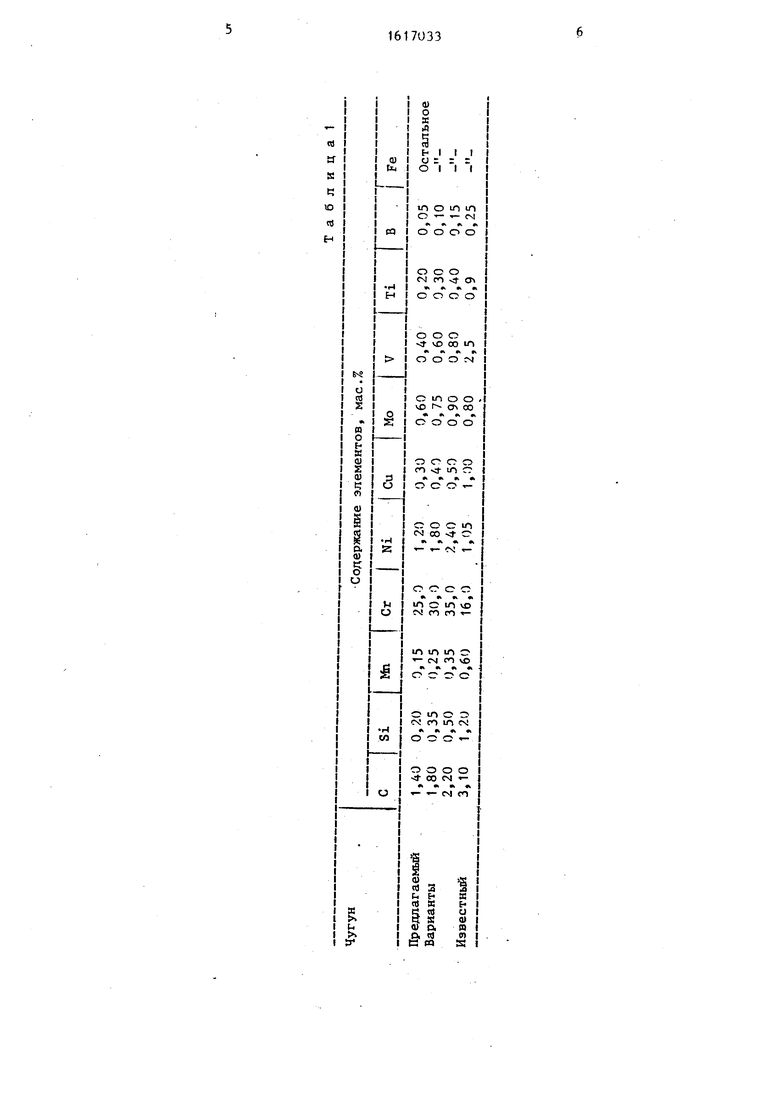

Важную роль в повьппении эксплуата- :ционных свойств чугуна играет отноше- :ние содержания углерода к содержанию хрома. В структуре легированного чугуна с высоким содержанием углерода на- ,ряду с прочными карбидами имеется углерод в форме графита, что значительно снижает зксплуата1щонные свойства. Кроме того, снижаются механические свойства чугуна и его твердость. Поэтому содержание углерода не должно превышать 2,2%. Нижний предел по уг- .лероду 1,4% определен по результатам

жаростойкости и эрозионностойкости при 650-800 С,

От содержания хрома в легированном чугуне значительно зависят его эксплуатационные свойства в жидко- металличес1шх средах. Наилучшие результаты достигаются при содержании хрома в объеме 30%.

При содержании хрома менее 25% происходит заметное снижение эрозионностойкости чугуна, при этом жаростойг кость снижается незначительно. Увеличение содержания хрома выше 35% не повышает эрозионностойкость- и жаростойкость чугуна, поэтому дальнейшее увеличение содержания хрома экономически нецелесообразно.

Эрозионное разрушение чугуна в ямдкометаллкческих средах находится в прямой зависимости от твердости чугунных тиглей. Наилзгчшие результаты достигаются при закалке тиглей из предлагаемого состава чугуна с тем(Л

00

со

Пературы lOi-iD C в масло и последующего отпуска при 600 - , при $том суммарное содержание карбидооб- разуюгдих элементов (молибдена, вана- р,ия, титана и бора) должно быть в Ьределах 1,25 - 12,25%. I Оптимальное содержание никеля в эрозионностойком и жаростойком чугуне должно быть 1,8%, а меди - 0,40%. При этих содержаниях чугун обладает более высокой жаростойкостью, хорошей прочностью и достаточной эрозион- ностойкостью при 650 - 800 С.

Опытные плавки чугуна выплавляют в кислой индукционной печи емкостью 400 кгс с использованием в качестве шихты чугунного лома, изношенных матриц, пуансонов и штампов из стали 4 Х5МФС, отходов жаростойкой стали, содержащей хром, никель, ванадий, молибден и свежих материалов феррохрома, молибдена, ванадия. Химический состав опытных плавок с различным I содержанием вводимых элементов приве Iден в табл. 1.

j Тигли, применяемые для заливки I алюминиевого сплава АЛ9М на маши- Iнах литья под низким давлением, отливают в стальной кокиль с установленным в него песчаным стержнем (ХГС Толпшна стенок чугунного тигля 30 мм Тигли подвергают закалке с температуры 1U20 C в масло и последующему I отпуску с температуры 600 - 620 С : на твердость НВ 470 -490.,

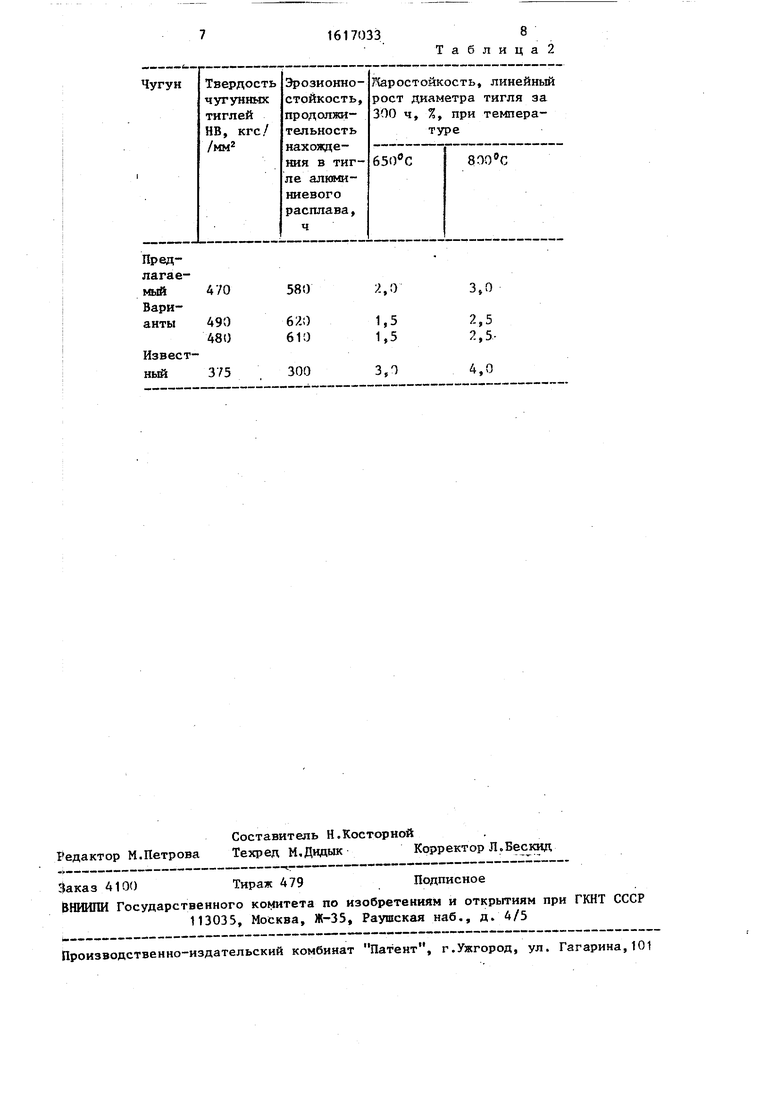

Испытания эрозионностойкости и жаростойкости чугунных тиглей проводят непосредственно в производственных условиях на машинах литья под низким давлением с емкостью тигля 120 кгс путем периодической заливки жидкого алюминиевого сплава в тигель и последующей разливкой расплава в металлические формы. Продолжительность разливки алюминиевого сплава из одного тигля составляет около 1 ч.

Температура нагрева тигля в нижней части составляет 800°С, а в верхней части - 650°С,

Эрозионностойкость чугунного тигля определяют по времени нахождения в нем алюминиевого расплава при температуре 650 - .

В табл. 2 приведены эксплуатационные свойства исследованных чугунов с различным химическим составом и из- 5 вестного чугуна.

Изменение в чугуне соотношения С, Си, V и Сг позволяет повысить НВ в 1,25 - 1,30, жаростойкость в 1,5 - 0 2 и эрозионную стойкость в 1,93 - 2,06 раза.

Формула изобретения

«

5Чугун для тиглей алюминиевых сплавов, содержащий углерод, кремний, марганец, хром, никель, медь, -молибден, ванадий, титан, бор и железо, отличающийся тем, что, 0 с целью повьшзения твердости, жаростойкости, а также эрозионной стойкости тиглей, он содержит компоненты в следующем соотношении, мас.%:

Углерод1,4-2,20

Кремний0,2-0,5

Марганец0,15-0,35

Хром25,0-35,0

Никель1,2-2,4

Медь.0,3-0,5

Молибден0,6-0,9

Ванадий0,4-0,8

Титан0,2-0,4

feop0,05-0,15

Железо .Остальное

35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1098971A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПРИМЕНЕНИЙ | 2009 |

|

RU2479658C2 |

| СТАЛЬ СРЕДНЕУГЛЕРОДИСТАЯ, НИЗКОЛЕГИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ ПОГЛОЩАЮЩЕГО АППАРАТА, СЦЕПНОГО И АВТОСЦЕПНОГО УСТРОЙСТВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2021 |

|

RU2796884C1 |

| Штамповая сталь | 1990 |

|

SU1749306A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| Чугун | 1981 |

|

SU1014960A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных тиглей для алюминиевых сплавов. Цель изобретения - повышение твердости, жаростойкости, а также эрозионной стойкости тиглей. Новый чугун содержит, мас.%: C 1,2-2,20

SI 0,20-0,50

MN 0,15-0,35

CR 25-35,0

NI 1,2-2,40

CU 0,30-0,50

MO 0,60-0,90

V 0,40-0,80

TI 0,20-0,40

B 0,05-0,15 и FE - остальное. Изменение в чугуне предложенного состава соотношения C, CU, V и CR позволило повысить твердость в 1,25-1,30, жаростойкость в 1,5-2 и эрозионную стойкость в 1,93-2,06 раза. 2 табл.

| Чугун | 1986 |

|

SU1366550A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1978 |

|

SU794086A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-06—Подача