Изобретение относится к металлургии, а именно к разливке стали из сталеразливочного ковша (далее СК).

С развитием непрерывной разливки стали и ее внепечной обработки на агрегатах ковш-печь стопорный механизм разливки был практически полностью заменен на шиберный. Ответственной деталью шиберного затвора является огнеупорная плита, перекрывающая сталевыпускное отверстие СК. Она испытывает механические нагрузки в широком диапазоне температур, в том числе и при высоких температурах (до 1700°С), а также химическое воздействие жидких стали и шлака. Она должна обеспечивать надежное перекрытие сталевыпускного отверстия не только при транспортировке СК с плавкой, но и в процессе непрерывной разливки при необходимости ее прекращения. В отличие от корпуса и механизма шиберного затвора, изготовленных из стали, огнеупорная шиберная плита заменяется на новую после нескольких плавок. Стойкость плиты зависит как от ее эксплуатационных характеристик, так и от технологии выплавки, внепечной обработки и непрерывной разливки стали, и изменяется от 1 до 10 плавок. При этом шиберная плита является достаточно дорогим изделием, и увеличение ресурса ее работы является весьма актуальным.

Эксплуатация огнеупорных плит шиберных затворов осуществляется в сложных условиях: плиты испытывают воздействие высоких температур и разнонаправленных механических нагрузок. Причем имеет место локальный перегрев в зоне контакта плиты с жидкой сталью до температуры около 1600°С, а периферийные части плиты могут иметь температуру 200°С и менее. Это приводит к возникновению термических напряжений в плите и может являться причиной возникновения трещин и даже к ее разрушению [1]. Поэтому материал плиты должен не только обладать достаточной механической прочностью в рабочем температурном интервале и огнеупорностью, но и обладать таким комплексом теплофизических свойств, чтобы в нем не возникали чрезмерные термические напряжения.

В качестве основы огнеупорного материала для изготовления шиберных плит используют периклаз или глинозем. Для повышения эксплуатационных характеристик к основе добавляют углерод, двуокись циркония и кремния.

Известен комплект шиберных плит (полезная модель РФ №8642), каждая из которых содержит основу, выполненную, например, из спеченного магнезита, и установленный в выемке основы вкладыш, выполненный из более стойкого огнеупорного материала, например, из плавленого периклаза с добавками углерода.

Основным недостатком данного изделия является сложность его изготовления из-за использования бикерамического материала. Кроме того, разные теплофизические свойства основы и вкладыша приводят к возникновению термических напряжений, которые могут повлечь преждевременное разрушение плиты.

Известны плиты, изготовленные из высокостойкого огнеупорного материала, например периклаза или корунда, с добавками углерода и ZrO2, имеющие прямоугольную или ромбическую форму со скошенными или скругленными углами и содержащие круглое отверстие для выпуска металла, расположенное со смещением относительно центра по длинной оси плиты (ГОСТ Р 52707-2007. Изделия огнеупорные для шиберных затворов сталеразливочных ковшей).

К основным недостаткам данных плит относится возникновение в них термических напряжений, вызванных неравномерным распределением температуры по длине и ширине плиты. Это приводит к растрескиванию и последующему размытию огнеупора вокруг сталевыпускного отверстия, что снижает стойкость плит и может привести к аварийной ситуации - прорыву металла.

Задачей изобретения является повышение стойкости и надежности плит шиберного затвора, и, как следствие, снижение расхода огнеупорных материалов при разливке стали.

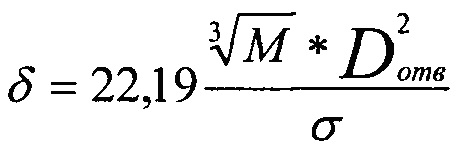

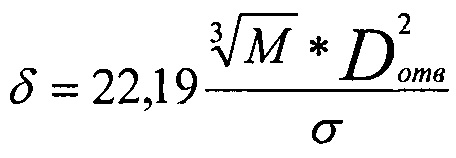

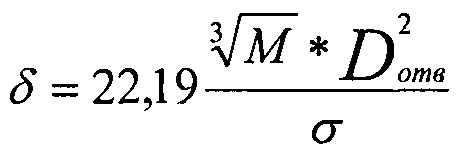

Задача достигается за счет того, что плита шиберного затвора выпускного отверстия сталеразливочного ковша, сформованная из порошкового огнеупорного материала в виде эллипса или двух сопряженных окружностей с равными или разновеликими радиусами, прямоугольника или ромба со скругленными углами и обожженная при 1600-1900°С в инертной атмосфере, имеющая круглое отверстие, смещенное относительно центра плиты по ее большей оси, в соответствии с изобретением, выполнена из огнеупорного материала на основе табулярного глинозема, содержащего, мас.%: Al2O3 - не менее 75, ZrO2 - не менее 5, С - не более 5, SiO2 - не более 10 и примеси, включая Fe2O3, - не более 5, при этом толщина плиты δ определена соотношением

,

,

где δ - толщина плиты, мм;

М - вместимость сталеразливочного ковша, кг;

Dотв. - диаметр выпускного отверстия сталеразливочного ковша, определяемый требуемой скоростью разливки стали, м;

σ=100-150 МПа - величина предела прочности при сжатии материала плиты в диапазоне температур 400-1600°С,

причем минимальная толщина плиты составляет 30 мм.

Огнеупорный материал заявленного состава имеет меньшую механическую прочность, чем огнеупорные материалы на основе корунда, периклаза или глиноземистые материалы другого состава, однако, его предел прочности при сжатии (σ) и при изгибе меньше изменяются с изменением температуры, и поэтому в условиях эксплуатации он менее других огнеупоров склонен к растрескиванию. Благодаря использованию в качестве высокоглиноземистого сырья табулярного глинозема, имеющего более высокие прочностные и огнеупорные характеристики, возможно снижение общего содержания Al2O3 в огнеупоре и, за счет этого - уменьшение склонности к растрескиванию и повышение стабильности прочностных характеристик при изменении температуры.

Содержание в составе огнеупорного материала ZrO2 в количестве не менее 5 масс. % повышает механическую прочность и термическую стойкость огнеупора. Содержание углерода в количестве не более 5 мас. % обеспечивает повышение химической стойкости и снижение газонасыщенности материала.

Добавление кремнезема (SiO2) при указанном содержании остальных компонентов смеси и технологии изготовления - формовке и обжигу при температуре 1600-1900°С, позволяет получить огнеупорный материал, прочность при сжатии которого меньше зависит от температуры, нежели соответствующий показатель огнеупорных материалов другого состава. К тому же меньшая стоимость кремнезема (SiO2) обуславливает возможность снижения себестоимости изделий.

Формула (1) для определения толщины плиты получена на основании расчета напряженно-деформированного состояния плиты методом конечных элементов и эмпирических данных.

Повышение толщины плиты приведет к увеличению удельного расхода дорогостоящего огнеупорного материала без заметного повышения ее стойкости. Уменьшение толщины плиты менее рассчитанных по формуле (1) значений, но не менее 30 мм, повлечет за собой снижение ее стойкости из-за недостаточной прочности конструкции.

Для изготовления плит используется шихта, состоящая из порошка табулярного глинозема, углерода (графит, связка), оксида циркония, SiO2. После смешивания шихта поступает на дозатор, а затем с помощью пресса штампуется плита. Сырые плиты выдерживаются при комнатной температуре, после чего поступают на обжиг. Плиты обжигают в инертной атмосфере при температурах 1600-1900°С. После охлаждения плита шлифуется, проходит процедуру контроля и отправляется потребителю.

Эксплуатация заявляемых шиберных плит не отличается от эксплуатации традиционных плит. При этом повышается надежность и стойкость плит, уменьшается удельный расход огнеупоров.

Выполненные в соответствии с настоящим изобретением шиберные плиты применялись на 160-т сталеразливочных ковшах при разливке на сортовой УНРС. Толщина плиты рассчитывалась по формуле (1) при значении σ равном 120 МПа, и равнялась 36 мм. Средняя стойкость плит составила 6,6 плавок, что на 10% превышало данный показатель для традиционных шиберных плит. Повысилась надежность эксплуатации плит за счет предотвращения растрескивания и размытия огнеупора вокруг сталевыпускного отверстия.

Источники информации

1. R. Grasset-Bourdel, j. Pascual, C. Manhart. Thermal Shock at the Shutoff Position of a Lower Slide Gate Plate - Test Development and Postmortem Investigations / RHI Bulletin, #1, 2014, pp. 40-46.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛИТА ШИБЕРНОГО ЗАТВОРА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2677400C1 |

| ПЛИТА ШИБЕРНОГО ЗАТВОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2699467C1 |

| СПОСОБ ЗАПОЛНЕНИЯ ОГНЕУПОРНЫМ МАТЕРИАЛОМ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2019 |

|

RU2712206C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ СТАЛЕВЫПУСКНОГО КАНАЛА КОВША | 2004 |

|

RU2242441C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ ЗАСЫПКИ КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2008 |

|

RU2381088C1 |

| СОСТАВНАЯ СТАРТОВАЯ СМЕСЬ ДЛЯ ЗАПОЛНЕНИЯ ВЫПУСКНОГО КАНАЛА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2696609C1 |

| Способ непрерывной разливки стали в заготовки малого сечения | 2019 |

|

RU2723340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ФОРСТЕРИТОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 2000 |

|

RU2196754C2 |

Изобретение относится к области металлургии и может быть использовано при производстве шиберных затворов. Огнеупорную плиту шиберного затвора формуют из порошкового огнеупорного материала на основе табулярного глинозема следующего состава, мас.%: Al2O3 – не менее 75, ZrO2 – не менее 5, С – не более 5, SiO2 – не более 10, примеси, включая Fe2O3, – не более 5, затем обжигают при 1600-1900°С в инертной атмосфере. При этом толщину плиты определяют из соотношения

,

,

где δ – толщина плиты, мм, М – вместимость сталеразливочного ковша, кг, Dотв. – диаметр выпускного отверстия сталеразливочного ковша, определяемый требуемой скоростью разливки стали, м, σ=100-150 МПа – величина предела прочности при сжатии материала плиты в диапазоне температур 400-1600°С. Обеспечивается повышение стойкости огнеупорных плит, что обеспечивает снижение их расхода при разливке металла.

Плита шиберного затвора выпускного отверстия сталеразливочного ковша, сформованная из порошкового огнеупорного материала и обожженная при 1600-1900°С в инертной атмосфере, имеющая круглое отверстие, расположенное со смещением относительно центра плиты по ее большей оси, отличающаяся тем, что в качестве огнеупорного материала использован огнеупорный материал на основе табулярного глинозема, имеющего следующий состав, мас.%:

при этом толщина плиты определена из соотношения

,

,

где δ – толщина плиты, мм;

М – вместимость сталеразливочного ковша, кг;

Dотв. – диаметр выпускного отверстия сталеразливочного ковша, определяемый требуемой скоростью разливки стали, м;

σ=100-150 МПа – величина предела прочности при сжатии материала плиты в диапазоне температур 400-1600°С,

при этом минимальная толщина плиты составляет 30 мм.

| Устройство для автоматического нахождения и поддержания максимума или минимума функции нескольких переменных | 1936 |

|

SU52707A1 |

| Огнеупоры для разливки стали | |||

| Изделия огнеупорные для шиберных затворов сталеразливочных ковшей | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плита скользящего затвора | 1978 |

|

SU710782A1 |

| EA 200801060 А1, 30.10.2008 | |||

| US 5730892 A1, 24.03.1998 | |||

| RU 2055691 C1, 10.03.1996. | |||

Авторы

Даты

2018-02-28—Публикация

2017-03-17—Подача