Изобретение относится к металлургии, а именно к производству изделий для разливки металла, в частности плит шиберных затворов.

Известен способ изготовления плиты скользящего шиберного затвора из шихты, включающей, мас. %: Аb2O3-60 (размер зерен <2 мм), муллит-30 (зерно 3-1 мм), кремний-2 (зерно <0.074 мм), углерод-8 (зерно <0,1 мм). Исходные материалы смешивают со связующим, формуют на фрикционном прессе и обжигают в восстановительной среде при 1200oС. После обжига изделия могут пропитываться углеродосодержащим веществом (пек), содержащим серу (3аявка 63-103856, Япония, С 04 В 35/00, С 04 В 35/10, 1986).

К недостаткам способа можно отнести следующее: высокую пористость огнеупора из-за использования крупнозернистой шихты, которая не обеспечивает плотную упаковку зерен при формовании сырца, недостаточно высокую прочность готовых изделий и их недостаточно высокую химическую и термическую стойкость, обусловленные высоким содержанием в огнеупоре муллита. Кроме того, возможности карбидообразования в углеродистокерамической связке изделий при их низкотемпературном обжиге-1200oС являются весьма проблематичными.

Наиболее близким по совокупности существенных признаков и достигаемому техническому результату является способ изготовления плиты шиберного затвора из массы, включающей, мас.%:

Зернистый наполнитель с содержанием Al2O3 - >98%:

фр 2-1 мм - 20-28

фр 1-0,5 мм - 15-20

фр 0,5-0 мм - 12-18

Графит - 3-8

Тонкомолотая смесь совместного помола глинозема и кремния в соотношении 80:20-60:40 - 30-38

Временное связующее, сверх 100% - 3-5

Из приготовленной массы формуют изделия, сушат их до остаточной влажности не более 0,5% и обжигают при температуре не ниже 1400oС в реакционноспособной среде не менее 4 час (в восстановительной или азотной среде) (Пат. РФ 2129110 МПК С 04 В35/103, 35/101, 1999 г.).

Изделия, изготовленные этим способом, характеризуются более высокой стойкостью к коррозии металлами и шлаком, а также достаточно высокой прочностью в результате более равномерного распределения в огнеупоре вновь образовавшихся соединений-карбидов или нитридов (в процессе обжига), а также формированием в изделиях мелкопористой структуры с преобладающим размером пор менее 1 мм (90%).

Обладая высокими показателями отмеченных выше свойств, тем не менее такие огнеупоры характеризуются следующими недостатками. Высокий брак изделий после обжига из-за высокого термического расширения глиноземсодержащего материала, что приводит к вспучиванию изделий, а также появлению на их поверхности трещиноватой структуры, недостаточно высокая термостойкость изделий по отмеченной выше причине не обеспечивает (в частности, плит для шиберных затворов) многократную разливку металла, не в полной мере реализуется возможность карбидо- и нитридообразования в углеродистокерамической связке изделий из-за повышенной крупности зерен чешуйчатого графита (величина чешуек до 0,2 мм и выше). Огнеупор характеризуется и повышенной крупной пористостью из-за использования в качестве временного связующего водного раствора лигносульфонатов технических.

Задачей, на решение которой направлено предлагаемое изобретение, является создание способа изготовления огнеупоров для разливки металла, обеспечивающего получение изделий, характеризующихся повышенными эксплуатационными свойствами: многократность их использования при разливке стали, стабильность, надежность и безопасность в работе, а также снижение выхода брака в обжиге при их производстве.

Технический результат заключается в получении высокоплотных изделий с мелкопористой структурой, снижении выхода брака изделий после обжига, а также получении, после обжига, изделий с геометрически стабильными типоразмерами, задаваемыми пресс-формой.

Это достигается тем, что в известном способе изготовления сталеразливочного припаса, включающем приготовление огнеупорной составляющей, приготовление формовочной массы, содержащей зернистый наполнитель, огнеупорную составляющую и временное связующее, формование изделия, его сушку и обжиг, огнеупорную составляющую приготавливают путем совместного помола электрокорунда, кремния и графита, взятых в соотношении (40-80):(10-30):(10-30), в качестве зернистого наполнителя используют электрокорунд, а формовочную массу приготавливают при следующем соотношении компонентов, мас. %:

Электрокорунд - 55,6-77,7

Огнеупорная составляющая - 18,5-58,2

Временное связующее - 2,8-7,8

В качестве временного связующего используют порошкообразное фенольное связующее и этиленгликоль, а удельная поверхность огнеупорной составляющей более 2 м2/г.

Тонкое измельчение графита, кремния и злектрокорунда имеет особое значение для новообразований - карбидсодержащих материалов и муллита, а также их последующего спекания с образованием мелкопористой структуры огнеупора. С увеличением тонкости помола возрастает суммарная поверхность зерен и их активность к химическому взаимодействию возрастает, что предопределяет практически полное связывание свободного углерода (графита) в карбид кремния. При этом SiO2 взаимодействует и с корундом, образуя муллит. Кристаллизация муллита за счет кремнезема и корунда вызывает некоторое увеличение объема материала, что уплотняет межзеренную структуру огнеупора за счет сокращения диаметра образовавшихся при термическом разложении углеродистой связки мелкодисперсных пор.

Т. е. при этом образуется особо плотная и в то же время мелкодисперсная поровая структура корундо-муллито-карбидо-кремниевой связки, прочно скрепляющей корундовую матрицу.

Излишние объемные изменения крупнозернистой составляющей шихты в обжиге компенсируются подвижностью образующейся керамической связки, релаксирующей термические напряжения в кристаллической структуре огнеупора. Это, а также наличие на зернах тонкой пленки из силикатов (за счет введения в шихту кремния) обуславливает скольжение зерен корунда относительно друг друга.

В результате интенсифицируется как процесс спекания, так и формирование прочных непосредственных связей между зернистой составляющей и корундо-муллито-карбид-кремниевой связкой.

Именно совокупность признаков, указанных в формуле изобретения (состав массы и способ введения в шихту углеродсодержащего компонента), а также использование в качестве временного связующего органической связки позволяет получить огнеупоры с необходимыми физико-техническими свойствами и оптимальной поровой структурой практически без брака.

Необходимым и достаточным условием для получения эффективного технического результата являются задаваемые пределы содержания в совместном помоле электрокорунда, кремния и графита, а также задаваемая тонина помола смеси, удельная поверхность которой должна быть обеспечена на уровне не ниже 2 м2/гр.

Пример

Для приготовления тонкомолотой составляющей шихты исходные материалы - электрокорунд, металлический кремний (технический) и чешуйчатый графит - загружали в вибромельницу в соотношении 60:20:20 и производили помол смеси до удельной поверхности 2,5; 2,0; и 1,5 м2/г.

С использованием трех предварительно подготовленных смесей совместного помола с различной их удельной поверхностью приготовили три массы в смесительном бегуне следующего состава, мас.%:

Электрокорунд фр, мм

1,5-1,0 - 23,9

1,0-0,5 - 23,9

0,5-0 - 19,1

Тонкомолотая смесь <0,063 мм - 28,7

СФП (связующее фенольное порошкообразное) - 2,9

Этиленгликоль - 1,5

Приготовленные массы имели насыпную плотность в пределах 1,7-1,8 кг/литр.

Из масс сформованы шиберные плиты при удельном давлении прессования 120 н/мм2. Плотность сырца находилась на уровне ~3,2 г/см3.

Сформованные плиты сушили при температуре 195oС в течение 20 часов. Обжиг изделий производили в коксовой засыпке с выдержкой при максимальной температуре 1300oС в течение 76 часов.

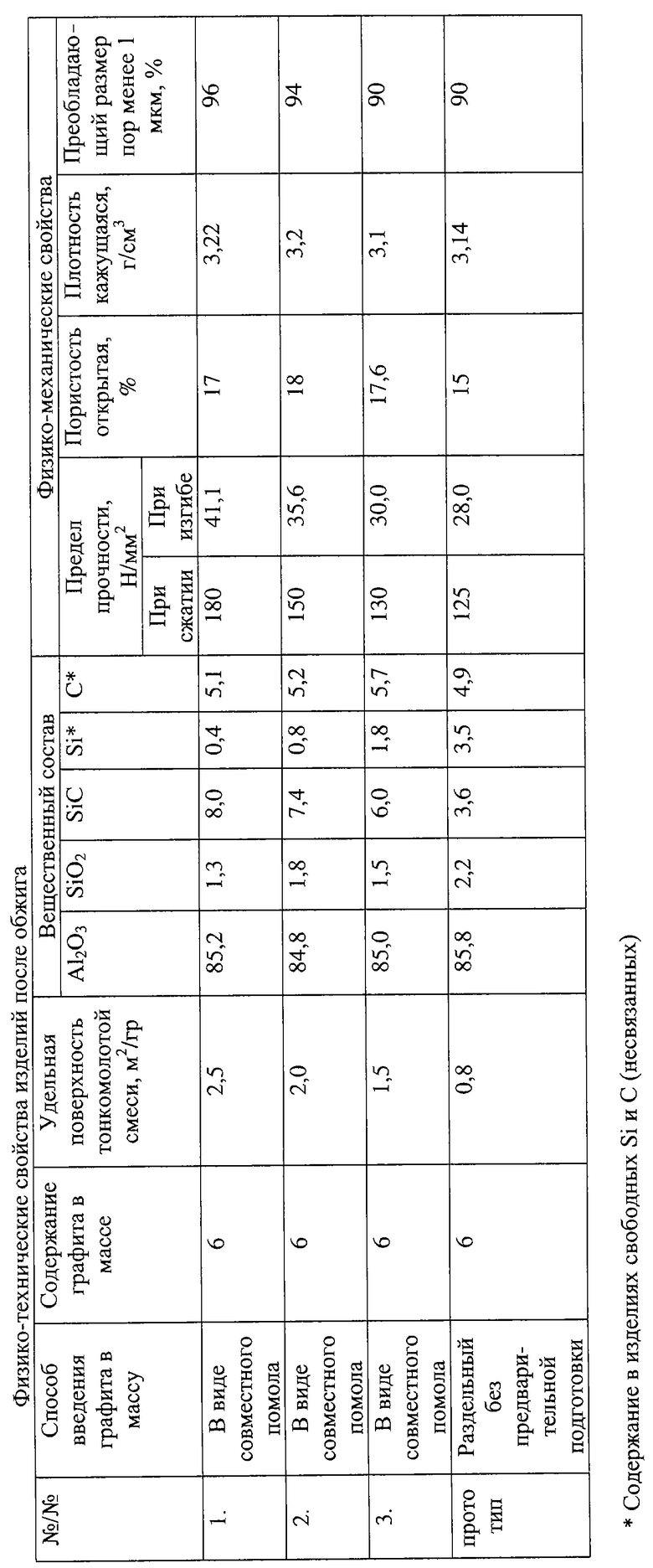

Физико-технические показатели изделий приведены в таблице. Для сравнения приведены физико-технические показатели изделий, изготовленных по технологии прототипа.

Как следует из сравнительных данных, способ ввода графита в массу, а также удельная поверхность тонкомолотой смеси весьма существенно влияют на процесс карбидообразования в изделиях при обжиге и соответственно на их свойства.

Изделия из всех трех масс в сравнении с прототипом характеризуются более высокими прочностными показателями, что обусловлено более высоким содержанием SiC в керамической связке. При этом предпочтение следует отдать изделиям, изготовленным из масс 1 и 2, имеющим более высокий процент преобладающего размера пор менее 1 мкм. Т.е. удельная поверхность совместного помола графита, кремния и электрокорунда по предлагаемому способу изготовления огнеупоров для разливки металла должна быть не ниже 2 м2/гp.

Применение изобретения позволяет изготавливать без использования пропитки кроме плит шиберных затворов ковшевые стаканы, стаканы-коллекторы, гнездовой кирпич и другие огнеупорные изделия, применяемые при разливке стали и обладающие повышенными эксплуатационными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| Огнеупорная масса | 1988 |

|

SU1643505A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

Изобретение может быть использовано при производстве изделий для разливки металла, в частности плит шиберных затворов. При изготовлении сталеразливочного припаса приготавливают огнеупорную составляющую путем совместного помола электрокорунда, кремния и графита, взятых в соотношении (40-80): (10-30):(10-30). Затем приготавливают формовочную массу, содержащую зернистый наполнитель - электрокорунд, огнеупорную составляющую и временное связующее. Далее изделие формуют, сушат и подвергают обжигу. Совместный тонкий помол электрокорунда, графита и кремния огнеупорной составляющей приводит к образованию плотной мелкодисперсной поровой структуры корундомуллитокарбидокремниевой связки, прочно скрепляющей корундовую матрицу. Обеспечивается получение изделий с высокими эксплуатационными характеристиками. 2 з.п. ф-лы, 1 табл.

Электрокорунд - 55,6-77,7

Огнеупорная составляющая - 18,5-58,2

Временное связующее - 2,8-7,8

2. Способ по п. 1, отличающийся тем, что в качестве временного связующего используют порошкообразное фенольное связующее и этиленгликоль.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2155730C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2142442C1 |

| SU 565447, 07.03.1982. | |||

Авторы

Даты

2003-08-20—Публикация

2001-03-12—Подача