(54) ПЛИТА СКОЛЬЗЯЩЕГО ЗАТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| Масса для торкретирования | 1974 |

|

SU609742A1 |

| Способ изготовления футеровки реактора производства сажи | 1984 |

|

SU1281858A1 |

| Бикерамический стакан для разливки стали | 1990 |

|

SU1752506A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| ОГНЕУПОРНАЯ МАССА | 1993 |

|

RU2081863C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

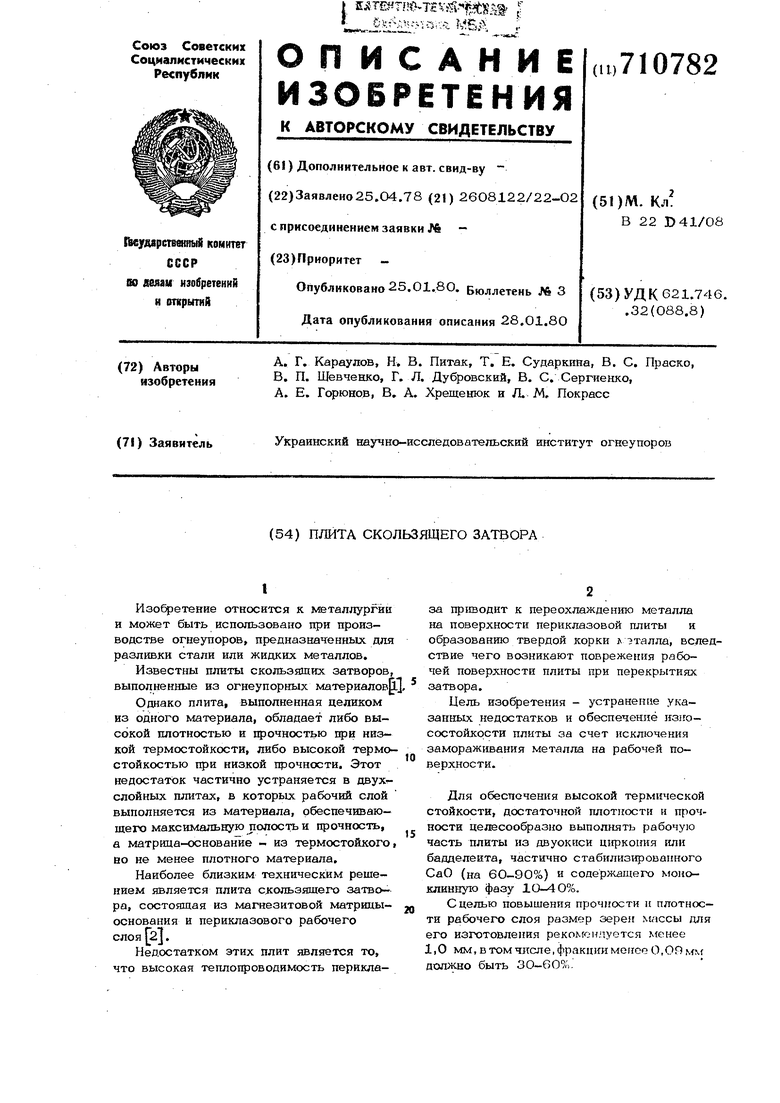

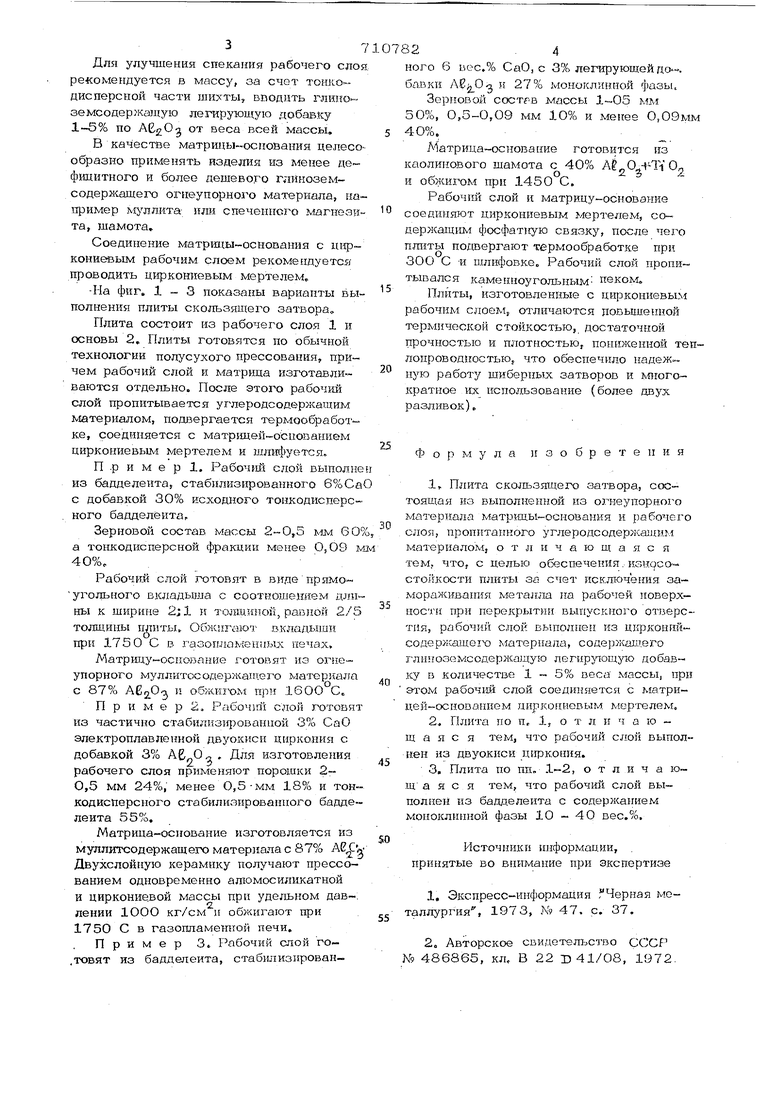

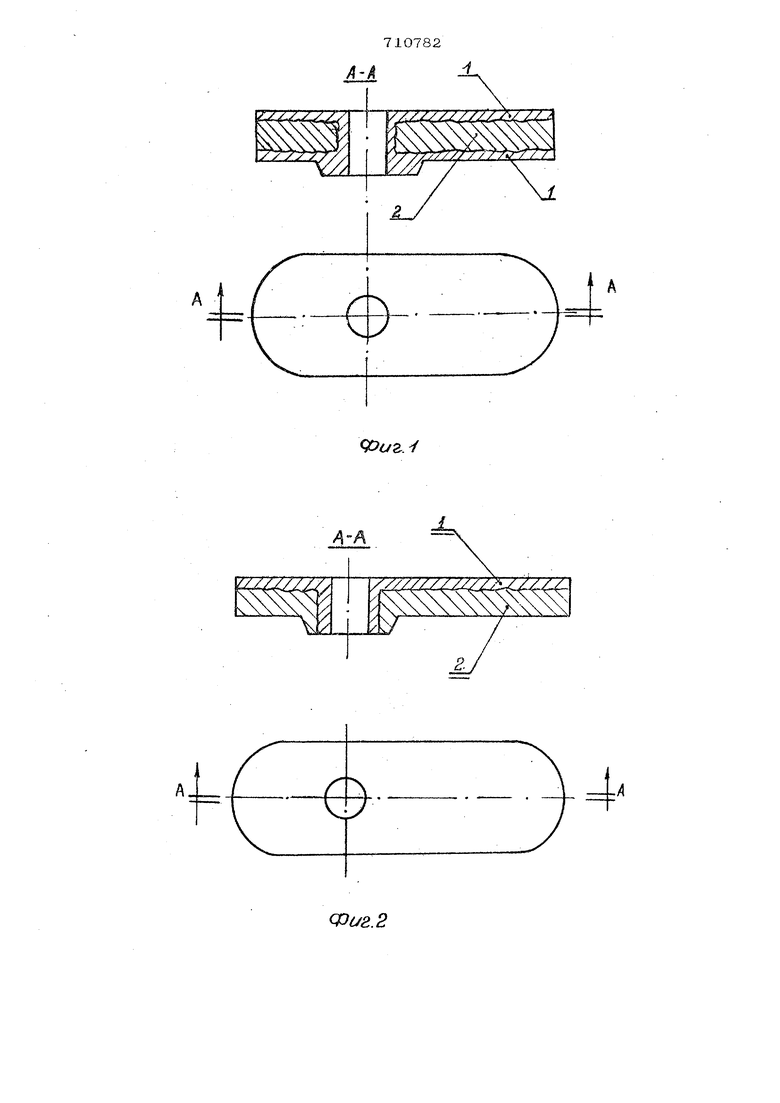

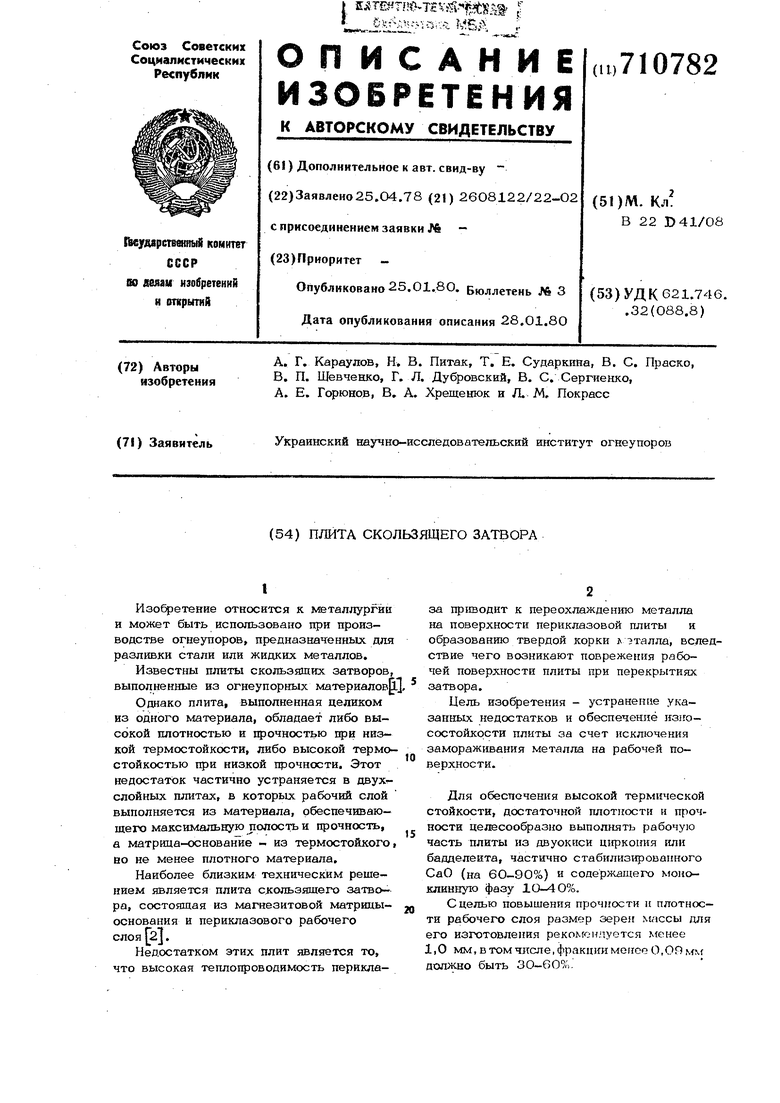

Изо етение относится к металлургии и может быть использовано при производстве огнеупоров, предназначенных для разливки стали или жидких металлов. Известны плиты скользящих затворов, выполненные из огнеупорных материалов Однако плита, выполненная целиком из одного материала, обладает либо высокой плотностью и щэочностью при низкой термостойкости, либо высокой термостойкостью при низкой прочности. Этот недостаток частично устраняется в двух слойных плитах, в которых рабочий слой выполняется из материала, обеспечивающего максимальную полость и прочность, а матрица-основание - из термостойкого но не менее плотного материала. Наиболее близким техническим решением является плита сдсользяшего затвора, состоящая из магнезитовой матрицыоснования и периклазового рабочего . Недостатком этих плит является то, что высокая теплопроводимость периклаза пр1юодит к переохлаждению металла на поверхности периклазовой плиты н образованию твердой корки эталла, вследствие чего возникают поврежения рабочей поверхности плиты при перекрытиях затвора. Цель изобретения - устранение указанных недостатков и обеспечение нзкосостойкрсти плнты за счет исключения замораживания металла на рабочей поверхности. Для обеспечения высокой термической стойкости, достаточной плотности и прочности целесообразно выполнять рабочую часть плиты из двуокиси шфкония или бадделеита, частично стаб1шиз1фовапного СаО (на 6О-90%) и содержащего моноклинную фазу 1О-4О%. С целью повышения прочности и плотр)ости рабочего слоя размер зерен массы для его изготовления рекокюнлуется кгенее 1,0 мм, в том числе, фракции мепсе О,О9 должно быть 30-60%. Для улучшения спекания рабочего сло ре-комендуется в массу, за счет тоико-дисперсной части шиуты, вводить глипоземсодержащую легирующую добавку 1-5% по АЕ-гОд от веса всей массы. В качестве матрицы-основания целесо образно применять изделия из менее дефицитного и более аешевого Шйноземсодержащего огнеупорного материала, на пример мулпита или спеченного магнези та, шамота. Соединение матрицы-основания с шфкониевым рабочим слоем рекомендуется проводить циркониевым мертелем, -На фиг. 1 - 3 показаны варианты вы полнения плиты скользящего затвора. Плита состоит из рабочего слоя 1 и основы 2, Плиты готовятся по обычной технологии полусухого прессования, причем рабочий слой и матрица изготавливаются отдельно. После этого рабочий слой пропитывается углеродсодержащим материалом, под зергается термообработке, соединяется с матрицей-основанием циркониевым мертелем и шли({ уегг:;я, П .р и м е р 1. Рабочий слой выполн из бадделеита, стабилизированного 6%Са с добавкой 30% исходного товкодисперсного бадделеита. Зерновой состав массы 2-0,5 мм 60 а тонкодисперсной фракции менее О, О9 40%. Рабочий слой готовят в виде прямо угольного вкладыша с соотнолиеняем дли ны к ширине 2j 1 и тонидипой, равной 2/5 Обжигают вкладыпли ТОЛЩИНЫ плиты,пр1И 1750 С в газошюмс нпгых печах. Матрицу-основание готовят из огнеупорного муллитосодергкап1;е1о материала с 87% AEjO 11 обжк1Х|М при 16ОО°С. П р и м е р 2. Pa6o4sn i слой гх)товя из частично стабилиз1фованной 3% СаО электроплав ленной двуокиси цирко.ния с. добавкой 3% АБ О, Для изготовления рабочего слоя применяют порошки 2О,5 мм 24%, менее О,5-мм 18% и тон кодисперсного стабилизированного бадде леита 55% Матрица-основание изготовляется из муллитсодержащего материала с 87% АЕ, Двухслойную керамику получают прессованием одновременно алюмосиликатной и циркониевой массы при удельном давлении 1ООО кг/см п обжигают при 1750 С в газопламенной печи. Пример 3. Г абочий слой готовят из бадделеита, стабилизпрованного 6 ьес.% СаО, с 3% легирующей . бавки и 27% моноклинной фазы. Зерновой состав массы 1-05 мм 5О%, 0,5-0,09 мм 1О% и Meitee 0,09мм 40%. Матрица-основание готовится из 0 каолинового шамота с 4( и обжигом при 1450 С, Рабочий слой и матрицу-основание соединяют циркониевым мертелем, содержащим фосфат 1ую связку, после плиты подвергают термообработке при ЗОО С -и шлифовке. Рабочий слой пропитывался камелноугошэным- пеком Плиты, из1 отовленные с циркониевым рабочим слоем, отличаются повышенной термической стойкостью, достаточной прочностью и плотностью, пониженной теплопроводиостью, что обеспечило надежную работу шиберных затворов и кетогократное их использование (более двух разливок). Формула изобретения 1,Плита скользящего затвора, состояш.ая на выполненной из оз:неупорно1о материала .ы.-основания и рабочего слоя, пропитанного углеродсодерясадим материалом, о т л и ч а ю щ а я с я тем, что, с целью обеспечения. ИоН9састойкости плиты за счет исключения замораживат я металла на рабочей поверхности при перекрытии выпускного отве рстия, рабочий слой выполнен из цирконийсодержащетх) материала, содермщщего глипозсзмсодержащую легирхпощ ао добавку в количестве 1 5% веса массы, при этом рабочий слой соединяется с матрицей-основанием цирко П-1евым мергелем. 2,Плита по п, 1, о т л и ч а ю щ а я с я теы, что рабочий слой выполнен из двуокиси циркония. 3,Плита по пп. 1-2, отличаю.щ а я с я тем, что рабочий слой выполнен из бадл.елеита с содержанием МОНО1СЛИННОЙ фазы 10 - 40 вес.%. Источники информации, . принятые во внимание при экспертизе 1,Экспресс-информация Черная металлургия, 1973, № 47. с. 37. 2.Авторское свидетельство СССР 9 486865, кл, В 22 1)41/08, 1972 иг. i

А,

Фиг.2

г.

Авторы

Даты

1980-01-25—Публикация

1978-04-25—Подача