Область техники, к которой относится изобретение

Изобретение относится к ковшу экскаватора для землеройной машины, содержащему внутриковшовое пространство, образованное изогнутой задней стенкой и парой оппозитных боковых стенок. Кроме этого изобретение относится к землеройной машине, оснащенной ковшом экскаватора.

Уровень техники

Экскаваторные ковши используются в качестве дополнительного оборудования для землеройных машин. На сегодняшний день на рынке представлены ковши различной конструкции для разных областей применения. Форма ковша обычно зависит от гидравлической кинематики экскаватора. Проводимые в настоящее время разработки и усовершенствования экскаваторных ковшей в основном направлены на увеличение суточной нормы выработки в плане количества перемещаемого материала или на снижение износа материала ковша. Между тем, в проводившихся ранее разработках недостаточное внимание уделялось оптимизации соотношения между объемом/весом ковша.

Раскрытие изобретения

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить решение, позволяющее оптимизировать соотношение между объемом/весом ковша экскаватора.

Вышеуказанная цель достигается в ковше экскаватора признаками п.1 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения изложены в зависимых пунктах формулы изобретения.

Настоящим изобретением предлагается ковш экскаватора для землеройной машины, в частности для горнодобывающей машины, содержащий внутриковшовое пространство для захвата перемещаемого материала. Внутриковшовое пространство образовано изогнутой задней стенкой и парой оппозитных боковых стенок.

Ковш по настоящему изобретению имеет коробчатую конструкцию. Коробка жесткости ковша расположена на верхней поверхности ковша в ковшовой области, которая содержит крепежные средства для крепления ковша к стреле экскаватора.

Коробка жесткости ковша расположена на задней стенке, в частности расположена на внешней поверхности ее верхней части. Кроме этого коробка жесткости ковша проходит вдоль поперечной оси ковша. Согласно настоящему изобретению вес ковша, в частности вес используемого ковша, можно уменьшить, если угол между по меньшей мере одной из передних стенок коробки жесткости ковша и задней стенкой ковша, в частности ее верхней частью, составляет менее 90 градусов. В этом случае получаемый в результате ковш содержит две передние стороны или, точнее, внешние боковые стороны, наклоненные относительно вертикальной оси. Хотя общее количество материала, необходимого для изготовления ковша, существенно сокращается, объем ковша остается прежним.

По одному из предпочтительных вариантов изобретения соотношение между объемом ковша и его весом можно оптимизировать за счет использования конструкции ковша, в которой угол между по меньшей мере одной из боковых стенок и изогнутой задней стенкой составляет более 90 градусов. За счет этого можно существенно увеличить емкость ковша. При этом вес увеличивается весьма незначительно. При заданной ширине козырька ковша ширину ковша можно увеличить на уровне боковых стенок таким образом, что объем ковша увеличится.

Угол между по меньшей мере одной из боковых стенок и задней стенкой не обязательно является постоянным на всей площади контакта. Может быть достаточно, если в отдельных областях площади контакта угол между боковой стенкой и задней стенкой будет составлять более 90 градусов.

По одному из предпочтительных вариантов осуществления настоящего изобретения задняя изогнутая стенка разделена на верхнюю часть и нижнюю часть, при этом боковые стенки находятся между верхней и нижней частью. По одному из предпочтительных аспектов угол между по меньшей мере одной из боковых стенок и верхней частью и/или нижней частью составляет более 90 градусов. Угол между по меньшей мере одной из боковых стенок и верхней частью и/или нижней частью не обязательно является постоянным на всей площади контакта. Между тем, наилучший результат достигается, если величина каждого из углов, угла между верхней частью и боковой стенкой и угла между нижней частью и по меньшей мере одной из боковых стенок составляет более 90 градусов.

Наилучшее соотношение между объемом и весом достигается в том случае, если обе боковые стенки соединены с задней стенкой под углом более 90 градусов.

Можно оптимизировать форму коробки жесткости ковша для дополнительного снижения общего веса ковша, в частности веса коробки жесткости ковша. Можно добиться высокой оптимизации за счет изготовления коробки жесткости ковша в виде полой коробки, при этом продольная ось коробки жесткости ковша проходит вдоль поперечной оси ковша.

В частности, коробка жесткости ковша имеет четырехугольную площадь сечения с закругленными углами. Подобная форма сечения обладает хорошими показателями с точки зрения ее собственного веса. В идеальном случае четырехугольная площадь сечения имеет закругленные углы, при этом боковые стороны площади сечения отличаются друг от друга по их длине и/или по их расположению. Оптимизация веса обеспечивает такую же устойчивость к нагрузкам, возникающим при эксплуатации экскаватора. С учетом вышеуказанных предпочтительных модификаций коробки жесткости ковша, можно добиться чистого снижения веса до 30% по сравнению с весом известных коробок. Обе внешние боковые стороны могут быть наклонены относительно вертикальной оси, например наклонены в сторону друг друга.

По другому предпочтительному варианту осуществления задняя стенка состоит по меньшей мере из двух металлических листов, которые соединяются друг с другом при изготовлении коша, образуя выгнутую и/или закругленную заднюю стенку. Подобные металлические листы не штампуются и не формуются. Вместо этого с практической точки зрения целесообразно, чтобы по меньшей мере два металлических листа накладывались, разрезались и приваривались друг к другу. В этом случае объем ковша можно значительно увеличить без заметного увеличения общего веса ковша.

По другому предпочтительному варианту осуществления верхняя часть задней стенки имеет, по меньшей мере частично, закругленную форму. Известные стенки могут быть закруглены, но обычно они включают в себя прямую часть, образующую верхнюю поверхность ковша. По одному из предпочтительных вариантов осуществления изобретения данная часть заменяется верхней частью, которая имеет по меньшей мере частично закругленную форму. Закругленная форма увеличивает полезный объем ковша.

Для увеличения срока службы ковша обычно используют износостойкие комплекты. Подобные износостойкие комплекты в большинстве случаев являются пластинами, поверхность которых имеет более высокую твердость и которые привариваются к конструкции ковша. По одному из предпочтительных вариантов осуществления изобретения вместо этого по меньшей один из конструктивных элементов ковша, подвергающийся повышенным нагрузкам, по меньшей мере частично закрыт накладкой из карбида.

Крайне желательно, чтобы вышеуказанная накладка из карбида помещалась непосредственно на конструктивный элемент после процесса разрезания материала ковша и до процесса формирования и сварки материала ковша. Накладка может быть установлена механическим путем.

В идеальном случае используемая накладка из карбида включает в себя карбид вольфрама, который обладает высокой прочностью и способен обеспечивать защиту в течение всего срока службы ковша. Таким образом, можно снизить общий вес ковша за счет армирования конструкции непосредственно самого ковша.

По одному из целесообразных аспектов настоящего изобретения у ковша имеется по меньшей мере один крепежный фланец для крепления ковша к экскаваторной стреле землеройной машины. На ковше может находиться по меньшей мере два крепежных фланца, в каждом из которых имеется одно или несколько отверстий для разъемного соединения ковша с экскаваторной стрелой землеройной машины.

Допустимо, чтобы по меньшей мере один крепежный фланец был соединен с коробкой жесткости ковша и/или задней стенкой, в частности с ее верхней частью.

Изобретение также направлено на землеройную машину, содержащую ковш по настоящему изобретению или по одному из предпочтительных вариантов осуществления настоящего изобретения. Землеройная машина может быть снабжена гидравлическими средствами для управления закрепленным ковшом.

Разумеется, землеройная машина обладает теми же преимуществами и свойствами, что и ковш по изобретению. Поэтому повторное описание землеройной машины будет опущено.

Краткое описание чертежей

Другие свойства и параметры настоящего изобретения станут понятны из последующего описания со ссылкой на фигуры, где представлен один из вариантов осуществления. В частности:

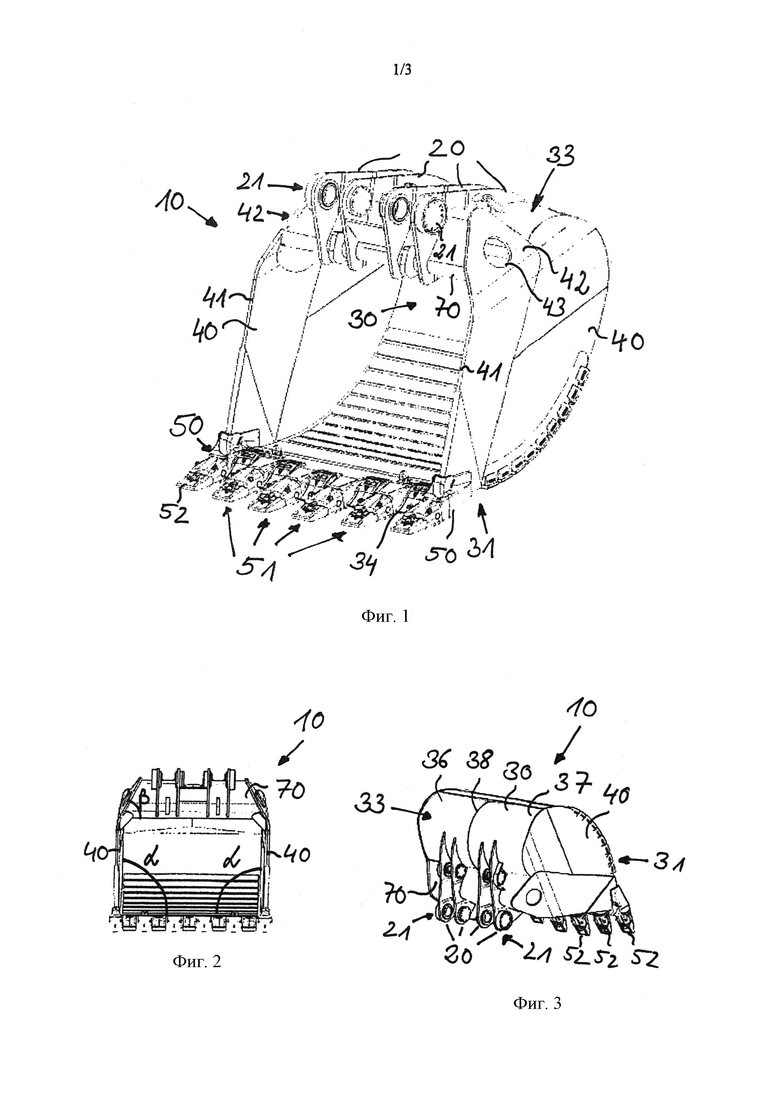

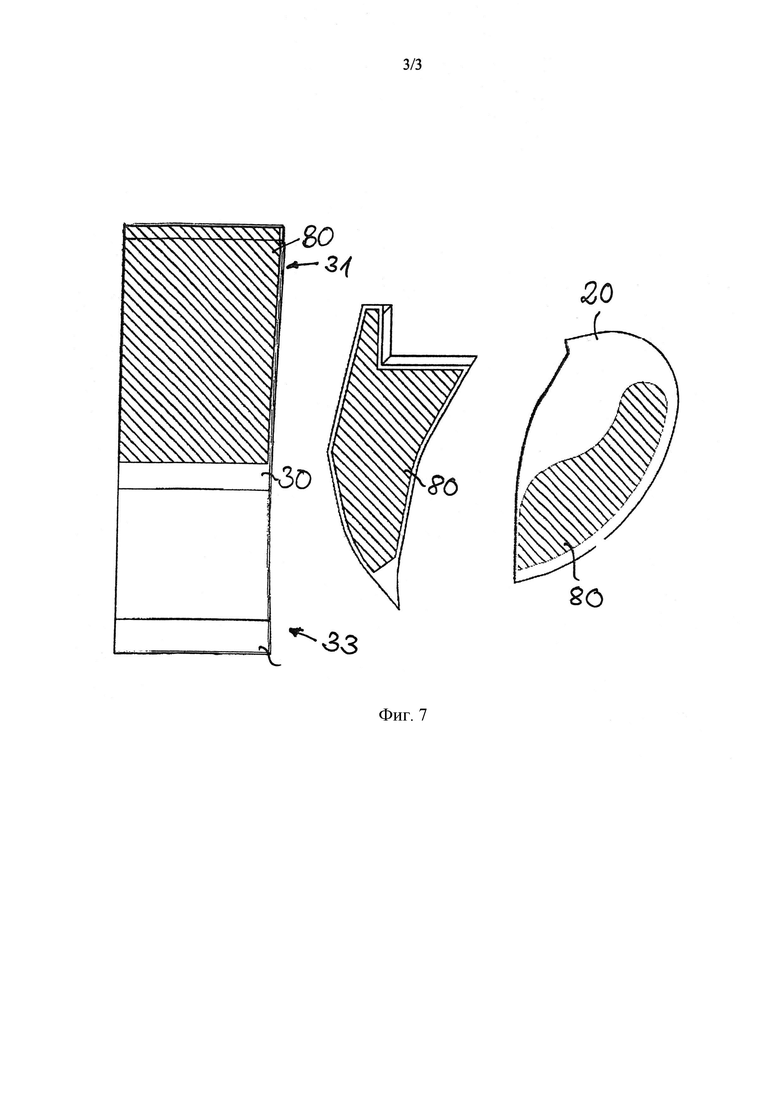

на фиг.1 показан вид в перспективе ковша экскаватора по изобретению;

на фиг.2 показан вид спереди ковша по фиг.1;

на фиг.3 показан вид в перспективе, снизу ковша по фиг.1;

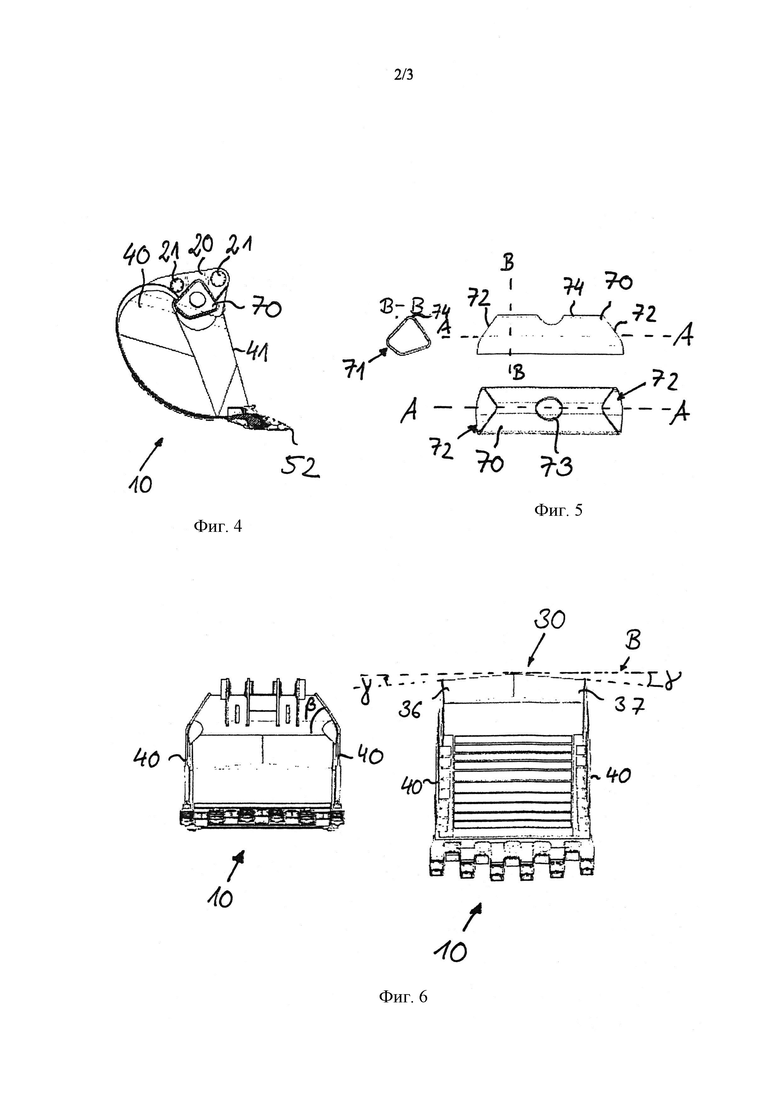

на фиг.4 показан вид сбоку ковша по изобретению;

на фиг.5 показан детализированный вид коробки жесткости ковша;

на фиг.6 показаны два вида спереди ковша по изобретению; и

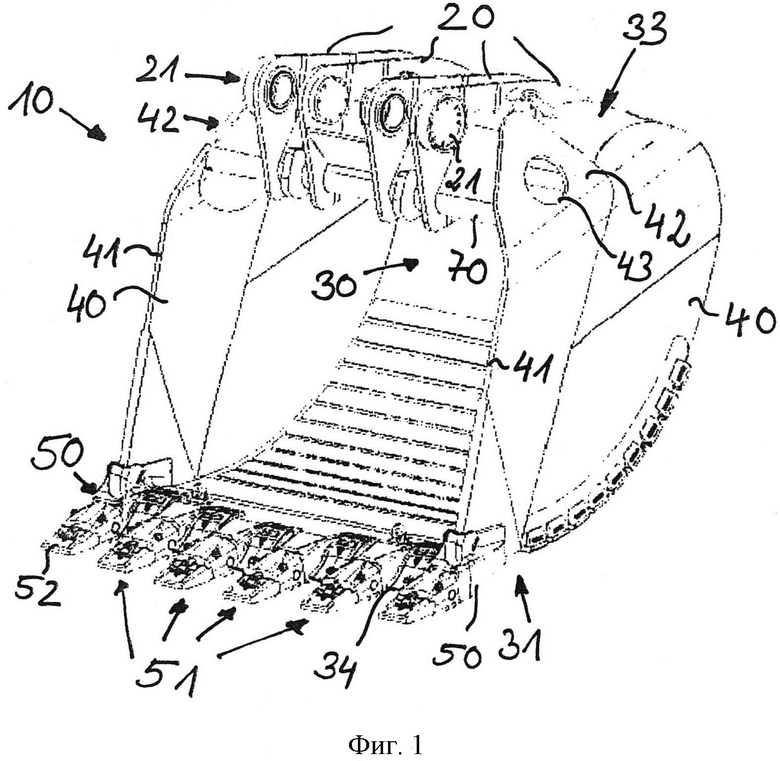

на фиг.7 показаны схематические виды конструктивных элементов ковша.

Осуществление изобретения

На фиг.1-4 и 6 показаны различные виды экскаваторного ковша 10 по изобретению. У экскаваторного ковша 10 имеется четыре крепежных фланца 20, предназначенных для соединения экскаваторного ковша 10 с экскаватором, в частности с горнодобывающим экскаватором.

Соответствующая экскаваторная установка, которая на фигурах не показана, содержит подвижную стрелу, выполненную с возможностью закрепления в ней отверстий 21 крепежных фланцев 20. Подвижная стрела обычно приводится в действие при помощи гидравлических средств таким образом, чтобы ковш по изобретению мог захватывать перемещаемый материал.

У показанного на фигурах ковша имеется задняя стенка 30, которая разделена на нижнюю часть 31 и оппозитную ей верхнюю часть 33. Между нижней частью 31 и верхней частью 33 расположена пара оппозитных боковых стенок 40. У каждой из стенок имеется передняя кромка, которые совместно определяют проем во внутреннее пространство ковша. Передние кромки боковых стенок 40 обозначены ссылочными позициями 41, при этом передняя кромка нижней части 31 задней стенки 30 называется козырьком ковша и обозначена ссылочной позицией 34.

Кроме этого на козырьке 34 ковша расположены шесть зубьев ковша, предназначенных для оптимизации процесса захвата материала землеройной машиной. В точке пересечения между козырьком 34 ковша и боковыми стенками 40 находятся два угловых адаптера 50, при этом указанные угловые адаптеры 50 зубьев соединены с козырьком 34, а также с соответствующей боковой стенкой 40.

Другие четыре адаптера 51 зубьев расположены между угловыми адаптерами 50 вдоль козырька 34 ковша. Зубья 52 ковша разного типа и размера могут быть разъемно соединены с ковшом путем их установки в соответствующие адаптеры 50, 51 зубьев.

Настоящее изобретение позволяет оптимизировать соотношение между объемом ковша и весом ковша по меньшей мере за счет одного из следующих параметров.

Во-первых, увеличивают угол α (фиг.2) между боковыми стенками 40 и нижней частью 31 задней стенки 30 для увеличения полезного объема ковша. Величина данного угла должна быть более 90 градусов.

Если величина угла а превышает 90 градусов, то емкость ковша можно увеличить, по существу, без увеличения общего веса ковша. Для заданной ширины козырька ширину ковша можно увеличить на уровне боковых стенок таким образом, чтобы увеличился объем ковша.

Кроме этого у ковша 10 имеется коробка 70 жесткости ковша многогранной конструкции, которая расположена на верхней поверхности ковша, в частности на верхней поверхности верхней части 33 задней стенки 30. Коробка 70 жесткости ковша детализированно показана на фиг.5.

Продольная ось А коробки жесткости ковша проходит в поперечном направлении ковша 10. На площади 71 сечения коробки 70 жесткости ковша, вдоль ее поперечной секущей оси В-В видны четыре закругленных угла, соединенные с четырьмя сторонами, которые отличаются друг от друга по их боковой длине и расположению. Корпус коробки 70 жесткости ковша является полым. Посередине верхнего участка коробки 70 жесткости ковша имеется круговое отверстие 73.

Передние стороны 72 коробки жесткости ковша наклонены таким образом, что верхняя кромка 74 коробки жесткости ковша укорочена по сравнению с остальными кромками коробки вдоль продольной оси А. В частности, передние стороны 72 коробки 70 жесткости ковша и верхняя часть 33 задней стенки 30 образуют угол β (фиг.2, 6), величина которого составляет менее 90 градусов. Поэтому можно добиться снижения веса коробки жесткости ковша при сохранении объема коробки жесткости ковша. Внешние боковые стороны 72 коробки 70 жесткости ковша закрыты наклонными деталями 42 боковых стенок 40 ковша. У обеих деталей 42 имеются отверстия, соединенные с внутренней частью коробки 70 жесткости ковша.

Задняя стенка 30 ковша 10 состоит из двух металлических листов 36, 37, которые сварены между собой, образуя выгнутую или закругленную заднюю стенку 30. Как видно из правого рисунка на фиг.6, два металлических листа 36, 37 расположены вдоль сварного шва 38 наклонно по отношению друг к другу. Каждый из двух металлических листов образует угол у с прямой линией В, пересекающей сварной шов 38. Наклон каждого из металлических листов 36, 37 относительно прямой линии В позволяет дополнительно снизить общий вес ковша. Кроме этого можно значительно уменьшить износ задней стенки 30 ковша.

Металлические листы не штампуются и не формуются. Они накладываются, разрезаются и привариваются друг к другу. Сварной шов 38 по фиг.3 соединяет два металлических листа 36, 37 между собой. Кроме этого при виде сбоку на фиг.3 и 4 показана получаемая в результате закругленная форма задней стенки ковша, что позволяет дополнительно оптимизировать соотношение между весом и объемом у ковша 10.

В частности, участки каждого из металлических листов 36, 37 задней стенки ковша 30 наклонены друг к другу под углом γ.

Вместо использования известных износостойких насадок в настоящем изобретении используются накладки из карбида, которые размещаются непосредственно на отдельных конструктивных элементах ковша 10. На фиг.7 показаны различные конструктивные элементы ковша 10. С левой стороны показана внутренняя поверхность задней стенки 30, на которой заштрихованной областью 80 обозначена армирующая поверхность, которая содержит накладку из карбида. Конструктивный элемент в центре по фиг.7 является участком ковша, расположенным вблизи козырька 34, а конструктивный элемент справа на фиг.7 является первой боковой стенкой 40 ковша 10. На обоих конструктивных элементах имеются заштрихованные области 80, которые обозначают накладки из карбида для повышения твердости и прочности материала ковша.

Накладки из карбида помещаются на конструктивные элементы после завершения процесса резки, во время изготовления ковша 10, но до формирования и сварки ковша 10. Установку накладок также можно осуществлять механическим путем.

Используемый карбид включает в себя вольфрам, который обладает необходимыми качествами для увеличения твердости и прочности ковша 10 в течение всего срока службы ковша. Это позволяет снизить общий вес, поскольку армируется непосредственно сама конструкция ковша.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕННАЯ ЗАЩИТНАЯ НАКЛАДКА ДЛЯ ЗЕМЛЕРОЙНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2700853C2 |

| КОВШ И ЗЕМЛЕРОЙНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ КОВШ | 2018 |

|

RU2784800C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО БУЛЬДОЗЕРА | 2011 |

|

RU2524791C2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ КАРЬЕРНОГО ЭКСКАВАТОРА | 2014 |

|

RU2573143C1 |

| КОЗЫРЕК КОВША ЭКСКАВАТОРА | 2022 |

|

RU2826071C2 |

| КОВШ ФРОНТАЛЬНОГО ПОГРУЗЧИКА С КОМПОЗИТНЫМ КОНСТРУКТИВНЫМ ЭЛЕМЕНТОМ | 2023 |

|

RU2808488C1 |

| Ковш экскаватора-драглайна | 1988 |

|

SU1537766A1 |

| Рабочее оборудование экскаватора-драглайна | 1986 |

|

SU1344869A1 |

| Рабочее оборудование экскаватора-драглайна регулируемой вместимости | 1990 |

|

SU1745824A1 |

| ЗУБ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2018 |

|

RU2679152C1 |

Настоящее изобретение относится к ковшу экскаватора для землеройной машины, содержащему внутриковшовое пространство, образованное изогнутой задней стенкой и парой оппозитных боковых стенок, в котором ковш содержит коробку жесткости ковша, расположенную на задней стенке, в частности расположенную на внешней поверхности ее верхней части, и проходящую вдоль поперечной оси ковша, в котором угол между по меньшей мере одной из внешних боковых сторон коробки жесткости ковша и задней стенкой ковша, в частности ее верхней частью, составляет менее 90 градусов. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Ковш экскаватора для землеройной машины, в частности для горнодобывающего экскаватора, содержащий внутреннее пространство ковша, образованное изогнутой задней стенкой и парой оппозитных боковых стенок, отличающийся тем, что он содержит коробку жесткости ковша, расположенную на задней стенке, в частности расположенную на внешней поверхности ее верхней части, которая проходит вдоль поперечной оси ковша, в которой угол между по меньшей мере одной из внешних боковых сторон коробки жесткости ковша и задней стенкой ковша, в частности ее верхней частью, составляет менее 90 градусов.

2. Ковш по п.1, отличающийся тем, что угол между по меньшей мере одной из боковых сторон и изогнутой задней стенкой составляет более 90 градусов.

3. Ковш по п.2, отличающийся тем, что изогнутая задняя стенка включает в себя верхнюю часть и нижнюю часть, в котором боковые стенки расположены между верхней и нижней частями и в котором угол между по меньшей мере одной из боковых стенок и верхней частью и/или нижней частью составляет более 90 градусов.

4. Ковш по п.1, отличающийся тем, что коробка жесткости ковша выполнена полой и имеет четырехугольную площадь сечения с закругленными углами, в котором стороны площади сечения предпочтительно отличаются друг от друга по их длине и расположению.

5. Ковш по п.1, отличающийся тем, что задняя стенка состоит по меньшей мере из двух металлических листов, соединенных между собой таким образом, что они образуют выгнутую/закругленную заднюю стенку.

6. Ковш по п.5, отличающийся тем, что по меньшей мере два металлических листа наложены, разрезаны и приварены другу к другу.

7. Ковш по п.1, отличающийся тем, что по меньшей мере один или несколько конструктивных элементов ковша частично закрыты накладкой из карбида.

8. Ковш по п.7, отличающийся тем, что накладка из карбида включает в себя вольфрам.

9. Ковш по п.7, отличающийся тем, что накладка из карбида помещается на один или несколько конструктивных элементов ковша после процесса резки и до процесса формирования и сварки ковша.

10. Ковш по п.7, отличающийся тем, что помещение накладки осуществляется механическим путем.

11. Ковш по п.1, отличающийся тем, что верхняя часть задней стенки имеет по меньшей мере частично закругленную форму.

12. Ковш по п.1, отличающийся тем, что ковш содержит по меньшей мере крепежный фланец для крепления ковша к экскаваторной стреле землеройной машины.

13. Ковш по п.12, отличающийся тем, что по меньшей мере один крепежный фланец соединен с коробкой жесткости ковша и/или задней стенкой, в частности с ее верхней частью.

14. Ковш по п.12, отличающийся тем, что по меньшей мере один крепежный фланец содержит по меньшей мере два отверстия, используемые в качестве средств сопряжения с соответствующим соединительным механизмом экскаваторной стрелы.

15. Землеройная машина, в частности горнодобывающий экскаватор, содержащий ковш экскаватора по одному из пп.1-14.

| WO 2011011825 A1, 03.02.2011 | |||

| Устройство для измерения абсолютного давления | 1958 |

|

SU121276A1 |

| US 2008010870 A1, 17.01.2008 | |||

| GB 1222056 A, 10.02.1971 | |||

| US 2009183398 A1, 23.07.2009. | |||

Авторы

Даты

2018-03-02—Публикация

2014-02-24—Подача