Изобретение относится к землеройно-транспортным машинам, а именно к рабочему оборудованию фронтального погрузчика, и может быть использовано при выполнении погрузочно-разгрузочных, землеройно-транспортных и снегоуборочных работ.

Одним из главных параметров фронтального погрузчика является его грузоподъемность, определяемая как вес насыпного груза, центр тяжести которого расположен в соответствующей точке геометрического объема основного ковша. Для пневмоколесных фронтальных погрузчиков номинальная грузоподъемность должна быть не больше половины опрокидывающей нагрузки, приложенной к ковшу или составлять 100% заданного подъемного усилия. Поэтому снижение массы ковша и обеспечение его долговечности является актуальной задачей достижения высоких технико-экономических показателей эксплуатации погрузчика.

Известно рабочее оборудование погрузчика – стандартный ковш, представляющий собой сварной металлический короб, состоящий из днища, защищенного от преждевременного износа специально приваренными пластинами, и задней стенки, изготовленных из одного металлического листа, двух плоских боковых стенок и режущего периметра, образованного горизонтальным и двумя вертикальными режущими профилями. Горизонтальный режущий профиль образован сменными горизонтальными ножами, заточенными с двух сторон, изготовленными из упрочненной износостойкой и твердой стали, который может быть заменен на рыхлящие зубья с короткими ножами, вставляющимися между ними (ножами-вставками). Кромки боковых стенок ковша защищены от повреждений и преждевременного износа прочными износоустойчивыми накладками, образующими два вертикальных режущих профиля, отсекающих материал, направляемый в ковш от остального массива. К задней стенке ковша приварены коробки жесткости и кронштейны с проушинами для крепления ковша к стреле и тягам. Крепление обычно производится стальными пальцами, фиксируемыми от продольного перемещения шплинтами (см. Шестопалов К.К. Строительные и дорожные машины: учеб. пособие / К.К. Шестопалов. – М.: Издательский центр «Академия», 2008. – 384с. ISBN 978-5-7695-4208-4).

Недостатком известного ковша является высокая металлоемкость и масса конструкции, наличие сварных соединений стенок и днища ковша, приводящих к формированию концентраторов напряжений в углах конструкции и возникновению остаточных напряжений в сварных элементах

Технической задачей заявленного изобретения является устранение недостатков известного изобретения.

Достигаемым при использовании предлагаемого изобретения техническим результатом является повышение эксплуатационных и технологических характеристик изделия, снижение массы и повышение долговечности конструкции.

Технический результат достигается тем, что конструкция ковша фронтального погрузчика включает металлический каркас с днищем, образующим в передней части ковша козырек и режущий периметр из горизонтального и двух вертикальных профилей и единую монолитную конструкцию из полимерного композиционного материала, представляющую собой заднюю и боковые стенки ковша – композитный конструктивный элемент.

Металлический каркас является сварной конструкцией и формируется двумя расположенными вертикально параллельно друг другу и повторяющими профиль задней стенки ковша коробками жесткости, на внешней стороне которых выполнены кронштейны с проушинами для крепления ковша к стреле и тягам, при этом коробки жесткости соединены в передней части П-образным гнутым металлическим элементом, образующим козырек и два вертикальных режущих профиля ковша, а в задней – горизонтальной повторяющей профиль боковых и задней стенок усиливающей металлической планкой, соединяющей коробки жесткости между собой и с вертикальными режущими профилями.

Днище ковша крепится сварным соединением к нижним частям коробок жесткости и вертикальных режущих профилей. К передней части днища с помощью болтового соединения крепятся сменные горизонтальные ножи или рыхлящие зубья с ножами-вставками, образуя горизонтальный режущий профиль.

Для предотвращения преждевременного изнашивания днища и боковых режущих кромок они могут быть защищены специальными износоустойчивыми накладками.

Композитный конструктивный элемент размещен во внутренней части металлического каркаса и крепится к его элементам и днищу с помощью клееклепочного соединения.

Применение в конструкции ковша композитного конструктивного элемента обеспечивает снижение металлоемкости и, как следствие, массы рабочего органа при обеспечении его заданной прочности, что, в свою очередь, позволяет повысить грузоподъемность и производительность погрузчика.

Обеспечение заданных прочностных свойств композитного конструктивного элемента ковша реализуется за счет оптимального выбора компонентов полимерного композиционного материала, направления армирования наполнителя, технологического метода и режимов формования.

Композитный конструктивный элемент ковша изготавливается по препреговой технологии вакуумформованием из композиционного материала на основе двухкомпонентной полимерной матрицы, один из компонентов которой полностью отверждается (термореактивное связующее), а второй сохраняет вязкоэластическое состояние (кремнийорганический полимерный материал), армированного тканным наполнителем (например, из углеткани или стеклоткани). Кремнийорганический материал в структуре композита обеспечивает трещиностойкость и долговечность композитной конструкции.

Формование композитного конструктивного элемента ковша также может осуществляться иными известными технологическими методами производства изделий из полимерных композиционных материалов на основе тканых наполнителей (например, вакуумной инфузией, пропиткой связующим под давлением, прессованием и прочими методами).

Монолитное формование боковых и задней стенок ковша из полимерного композиционного материала позволяет получить скругление углов между ними, что предотвращает формирование концентраторов напряжений в углах традиционной сварной конструкции и возникновение остаточных напряжений в сварных элементах, обеспечивая повышение долговечности изделия. Кроме этого, скругление углов композитного конструктивного элемента ковша позволяет предотвратить налипание в них транспортируемого материала (например, песка, снега) и облегчить его выгрузку в процессе выполнения погрузочно-разгрузочных работ.

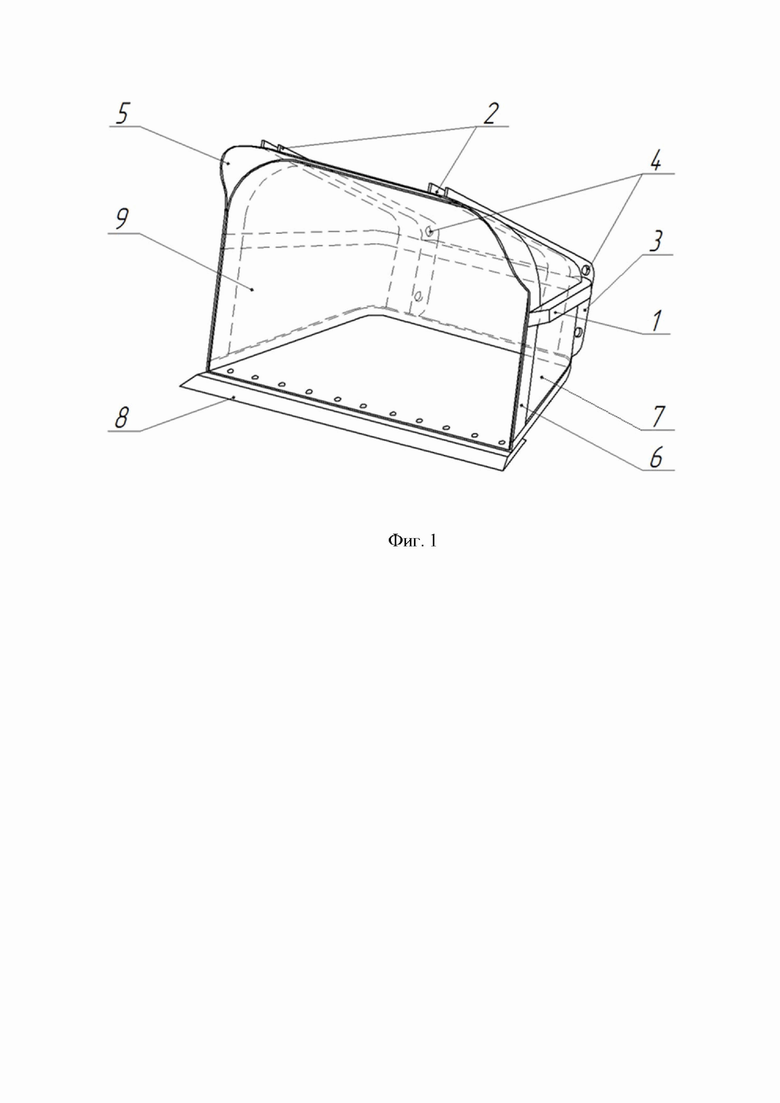

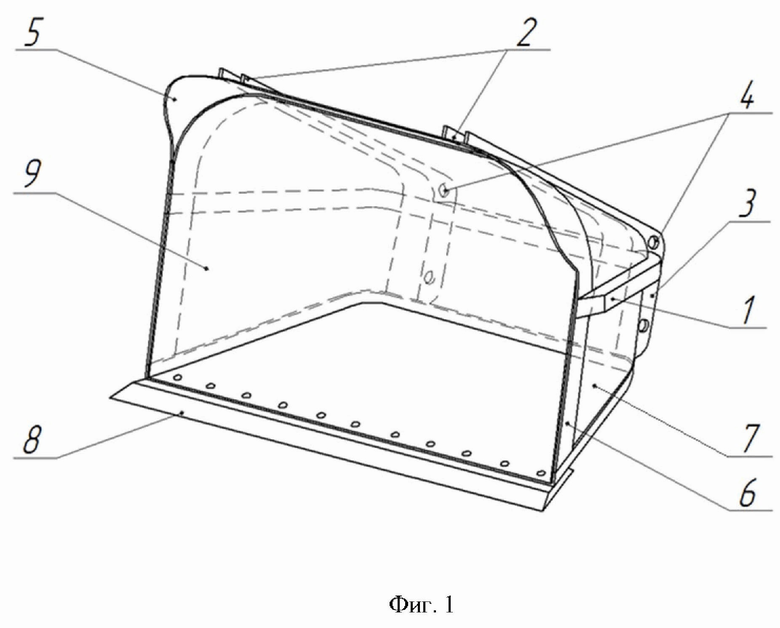

Предлагаемое изобретение поясняется чертежом, где на фиг. 1 схематично представлен общий вид ковша с композитным конструктивным элементом.

Ковш фронтального погрузчика с композитным конструктивным элементом содержит металлический каркас, состоящий из соединенных горизонтальной усиливающей планкой 1 двух коробок жесткости 2, с внешней стороны которых выполнены кронштейны 3 с проушинами 4 и П-образного гнутого металлического элемента, образующего козырек 5 и два вертикальных режущих профиля 6 ковша, к нижней части которого посредством сварного соединения прикреплено днище 7 с установленным в его передней части и закрепленным с помощью болтового соединения горизонтальным режущим профилем 8, а во внутренней части которого размещен и прикреплен с помощью клееклепочного соединения композитный конструктивный элемент ковша 9, образующий его заднюю и боковые стенки.

Предлагаемое изобретение функционирует следующим образом.

Ковш с композитным конструктивным элементом крепится к стреле и тягам фронтального погрузчика посредством шарнирного соединения через проушины 4, выполненные на кронштейнах 3 коробок жесткости 2, соединенных между собой и вертикальными режущими профилями 6 горизонтальной усиливающей планкой 1. При перегрузке материала ковш устанавливается параллельно поверхности грунта и внедряется в насыпь режущим периметром, образованным двумя вертикальными режущими профилями металлического каркаса 6 и горизонтальным режущим профилем 8, установленным и закрепленным с помощью болтового соединения в передней части днища 7, после чего посредством системы управления движением ковша, ковш опрокидывается вверх с целью максимального заполнения объема, образованного композитным конструктивным элементом 9 и днищем 7, при этом просыпанию перегружаемого материала препятствует козырек 5. Выгрузка материала осуществляется опрокидыванием ковша вниз с помощью системы управления его движением.

При копании на уровне земли режущий периметр ковша, образованный двумя вертикальными режущими профилями металлического каркаса 6 и горизонтальным режущим профилем 8, установленным и закрепленным с помощью болтового соединения в передней части днища 7, медленно заглубляется в грунт. Копание осуществляется посредством продвижения погрузчика вперед, в процессе которого происходит наполнение грунтом объема ковша, образованного композитным конструктивным элементом 9 и днищем 7, при этом переваливанию грунта через заднюю стенку ковша препятствует козырек 5. Выкапывание грунта осуществляется с помощью системы управления движением ковша путем его подъема.

Предлагаемое изобретение поясняется примерами:

Пример 1

Примером реализации изобретения является выполнение перегрузки речного песка плотностью 1600 кг/м3 с помощью фронтального погрузчика грузоподъёмностью 3000 кг, оснащенного ковшом с композитным конструктивным элементом, объем ковша составляет 2м3. Композитный конструктивный элемент выполнен из углепластика с квазиизотропной укладкой, из набора монослоев углеродной ткани с ориентацией 0/90° и ±45° и имеет массу 30 кг. Масса конструкции ковша составляет 275 кг, что позволяет увеличить грузоподъёмность погрузчика на 265 кг по сравнению с использованием ковша аналогичного объема, изготовленного из стали марки 09Г2С.

Реализация изобретения при изготовлении композитного конструктивного элемента ковша объемом 2м3 из углепластика позволяет обеспечить средний уровень запаса прочности, превышающий трехкратный, и сократить массу изделия в 2 раза по сравнению с массой ковша, изготовленного из стали 09Г2С, при этом масса композитного конструктивного элемента составляет 11% от массы изделия.

Ковш устанавливается параллельно поверхности грунта и внедряется в насыпь продвижением машины вперед, после чего посредством системы управления погрузчика ковш опрокидывается вверх с целью максимального заполнения ковша перегружаемым материалом. Объем заполнения ковша речным песком составляет 2м3, а масса – 3200 кг. Таким образом, с помощью ковша с композитной вставкой объем перемещаемого за один рабочий цикл речного песка увеличивается на 0,125 м3, а масса на 200 кг.

Выгрузка материала осуществляется с помощью системы управления движением ковша опрокидыванием его вниз. Скругление углов между боковыми и задней стенками ковша позволяет предотвратить налипание в них песка и обеспечить полную выгрузку материала.

Пример 2

Примером реализации изобретения является выполнение расчистки заснеженного участка дороги с помощью фронтального погрузчика, оснащенного ковшом с композитным конструктивным элементом, объем ковша составляет 2м3.

Композитный конструктивный элемент выполнен из углепластика с квазиизотропной укладкой, из набора монослоев углеродной ткани с ориентацией 0/90° и ±45° и имеет массу 30 кг. Масса конструкции ковша составляет 275 кг, что позволяет увеличить грузоподъёмность погрузчика на 265 кг по сравнению с использованием ковша аналогичного объема, изготовленного из стали марки 09Г2С.

Реализация изобретения при изготовлении композитного конструктивного элемента ковша объемом 2м3 из углепластика позволяет обеспечить средний уровень запаса прочности, превышающий трехкратный и сократить массу изделия в 2 раза по сравнению с массой ковша, изготовленного из стали 09Г2С, при этом масса композитного конструктивного элемента составляет 11% от массы изделия.

При копании на уровне земли, режущий периметр ковша, образованный двумя вертикальными режущими профилями металлического каркаса и горизонтальным режущим профилем днища, медленно заглубляется в снежный покров, копание осуществляется посредством продвижения погрузчика вперед, в процессе которого происходит наполнение снегом объема ковша. Выкапывание снежного покрова осуществляется с помощью системы управления путем подъема ковша.

При движении погрузчика вперед в процессе расчистки заснеженного участка дороги в качестве расчетных нагрузок приняты собственный вес конструкции и давление 15 кПа, равномерно приложенное по внутренней поверхности ковша. Минимальный коэффициент запаса прочности составляет 2,1. Для углепластика, для которого не характерно быстрое накопление дефектов, это соответствует уровню долгосрочной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1991 |

|

RU2012729C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ПОГРУЗЧИКА | 2004 |

|

RU2276234C1 |

| КОВШ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 2016 |

|

RU2626106C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ПОГРУЗЧИКА | 2009 |

|

RU2401360C1 |

| Ковш погрузчика | 2022 |

|

RU2796985C1 |

| КОВШ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1993 |

|

RU2110649C1 |

| КОВШ С ПРИНУДИТЕЛЬНОЙ РАЗГРУЗКОЙ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 1990 |

|

RU2030513C1 |

| ДВУХЧЕЛЮСТНОЙ КОВШ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1992 |

|

RU2019633C1 |

| ПОГРУЗЧИК ФРОНТАЛЬНЫЙ | 2009 |

|

RU2426298C1 |

| Ковш экскаватора | 2022 |

|

RU2787228C1 |

Изобретение относится к землеройно-транспортным машинам, а именно к рабочему оборудованию фронтального погрузчика, и может быть использовано при выполнении погрузочно-разгрузочных, землеройно-транспортных и снегоуборочных работ. Обеспечивает повышение эксплуатационных и технологических характеристик изделия, снижение массы и повышение долговечности конструкции. Ковш фронтального погрузчика представляет собой конструкцию, состоящую из днища, задней и боковых стенок, имеющий режущий периметр, образованный горизонтальным и двумя вертикальными режущими профилями, а также коробки жесткости и кронштейны с проушинами для крепления ковша к стреле и тягам. Задняя и боковые стенки выполнены в виде монолитной конструкции из полимерного композиционного материала, которая с помощью клееклепочного соединения крепится к внутренней части сварной конструкции днища с закрепленным в его передней части посредством болтового соединения горизонтальным режущим профилем и сварного металлического каркаса, образованного двумя расположенными вертикально параллельно друг другу и повторяющими профиль задней стенки ковша коробками жесткости. На внешней стороне коробок жесткости выполнены кронштейны с проушинами для крепления ковша к стреле и тягам. При этом коробки жесткости соединены в передней части П-образным гнутым металлическим элементом, образующим козырек и два вертикальных режущих профиля ковша, а в задней – горизонтальной, повторяющей профиль боковых и задней стенок, усиливающей металлической планкой, соединяющей коробки жесткости между собой и с вертикальными режущими профилями. 1 ил., 2 пр.

Ковш фронтального погрузчика, представляющий собой конструкцию, состоящую из днища, задней и боковых стенок, и имеющий режущий периметр, образованный горизонтальным и двумя вертикальными режущими профилями, а также коробки жесткости и кронштейны с проушинами для крепления ковша к стреле и тягам, отличающийся тем, что задняя и боковые стенки выполнены в виде монолитной конструкции из полимерного композиционного материала, которая с помощью клееклепочного соединения крепится к внутренней части сварной конструкции днища с закрепленным в его передней части посредством болтового соединения горизонтальным режущим профилем и сварного металлического каркаса, образованного двумя расположенными вертикально параллельно друг другу и повторяющими профиль задней стенки ковша коробками жесткости, на внешней стороне которых выполнены кронштейны с проушинами для крепления ковша к стреле и тягам, при этом коробки жесткости соединены в передней части П-образным гнутым металлическим элементом, образующим козырек и два вертикальных режущих профиля ковша, а в задней – горизонтальной, повторяющей профиль боковых и задней стенок, усиливающей металлической планкой, соединяющей коробки жесткости между собой и с вертикальными режущими профилями.

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Ковш землеройно-транспортной машины | 1984 |

|

SU1449642A1 |

| Ковш экскаватора-драглайна | 1989 |

|

SU1666651A1 |

| Способ изготовления из шихты твердых сплавов стержневидного материала | 1934 |

|

SU45739A1 |

| Ковш для фронтального погрузчика с возможностью перекоса | 2016 |

|

RU2650566C1 |

| Способ и снегоуборочный отвал для уборки снега | 2019 |

|

RU2783117C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УДЕРЖАНИЯ РАЗОРВАННОГО ПРИВОДНОГО РЕМНЯ ДИНАМОМАШИНЫ ВАГОННОГО ОСВЕЩЕНИЯ | 1927 |

|

SU20190A1 |

Авторы

Даты

2023-11-28—Публикация

2023-01-17—Подача