Изобретение относится к области ядерной энергетики, в частности к способам переработки урансодержащих топливных композиций в виде невостребованных твэлов в оболочке из нержавеющей стали с топливным сердечником, содержащим цирконий, и отходов их производства с целью извлечения урана и последующего его использования в производстве ядерного горючего.

Известен способ переработки отходов ядерного производства, заключающийся в электрохимическом растворении твэлов в азотной или серной кислотах. Растворяемые твэлы используются в качестве анода, а в качестве катода - платиновые электроды или пластины из окиси свинца аккумуляторного типа. Электролитом является серная или азотная кислота. При пропускании тока твэл растворяется в кислоте (см., например, «Переработка ядерного горючего», Атомиздат, Москва, 1964, с. 67-69).

Недостатками известного способа переработки отходов ядерного производства являются: сложность реализации способа в части конструкционного исполнения, ненадежность и нестабильность процесса электрохимического растворения твэлов.

Известен способ переработки отходов ядерного производства, заключающийся в электрохимическом растворении твэлов, содержащих ядерное топливо в оболочке из нержавеющей стали, в азотной кислоте. Корпус электролизера, служащий катодом, выполнен из титана, а анод - из ниобия в виде корзины, в которую загружаются твэлы для растворения. Корзина-анод снабжена устройством, обеспечивающим ее перемещение-встряхивание для возобновления электрического контакта между анодом и растворяемыми твэлами, нарушаемого в процессе растворения. Отношение площадей поверхности анодной части, погруженной в раствор азотной кислоты, и растворяемых твэлов составляет 1:(5÷10) (см. А.И. Стабровский, Электрохимическое растворение твэлов в азотной кислоте. «Атомная техника за рубежом», Атомиздат, М., 1970, №12, с. 35-41).

Недостатком известного способа переработки отходов ядерного производства является нестабильность процесса электрохимического растворения твэлов и, как следствие, неудовлетворительно низкий выход растворяемого продукта по току (0,648 г/А⋅ч).

Этот недостаток связан с тем, что в процессе электрохимического растворения твэлов на их поверхности и поверхности анода образуется оксидная пленка, запирающая прохождение электрического тока. По этой причине электролиз прекращается. Для возобновления электрического контакта между анодом и растворяемыми твэлами корзину-анод периодически встряхивают, что усложняет конструкцию электролизера и не гарантирует устойчивую его работу.

Кроме того, процесс коррозии-окисления поверхностей растворяемых твэлов и анода происходит в значительной мере быстрее, если отношение плотностей тока на них менее 2, что определяется соответствующим отношением площадей поверхности растворяемых твэлов и анода. В известном способе это соотношение составляет 1:(5÷10), что приводит к повышенному окислению, коррозии анода и нестабильности процесса электрохимического растворения (образованию большого количества шлама, захватывающего уран и осаждающегося на дне корзины катода) и, как следствие, к низкому выходу растворенного продукта по току.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу переработки отходов ядерного производства - прототипом - является способ переработки отходов ядерного производства, включающий электрохимическое растворение твэлов, содержащих ядерное топливо в оболочке из нержавеющей стали, в растворе азотной кислоты в электролизере. Корпус электролизера, являющийся катодом, выполнен из титана, а анод - из ниобия, с возможностью перемещения для возобновления электрического контакта между анодом и растворяемыми твэлами. Анод выполнен в виде зажима, а его перемещение обеспечивается периодическим разжатием и сжатием с периодичностью, обеспечивающей снижение плотности тока на аноде не более 10% от номинального. При этом отношение площадей поверхности анодной части, погруженной в раствор, и растворяемых твэлов составляет (2÷7):1, а отношение плотностей тока на аноде и растворяемых твэлах составляет 1:(2÷7) (патент РФ №2370837, МПК (2006.01) G21F 9/28, опубл. 20.10.2009).

Недостатком известного способа переработки отходов ядерного производства является низкое (~60%) извлечение урана при переработке твэлов в оболочке из нержавеющей стали с топливным сердечником, содержащим цирконий.

Указанный недостаток, главным образом, обусловлен постепенным образованием оксидной пленки циркония (ZrO2), которая является изолятором и препятствует дальнейшему проведению процесса, из-за чего ток падает до 0 А. При этом окислы циркония в виде шлама являются причиной засора технологических линий электролизера, что является причиной аварийных остановов процесса.

Задачей данного изобретения является повышение извлечения урана при переработке твэлов в оболочке из нержавеющей стали с топливным сердечником, содержащим цирконий.

Поставленная задача решается тем, что в способе переработки отходов ядерного производства в виде твэлов с оболочкой из нержавеющей стали и сердечником, содержащим цирконий, включающем электрохимическое растворение твэлов в растворе азотной кислоты в электролизере, корпус которого является катодом, а анод выполнен в виде зажима с возможностью его периодического разжатия и сжатия при отклонении тока от номинального значения до 10%, при этом отношение площадей поверхности анодной части, погруженной в раствор, и растворяемых твэлов составляет (2÷7):1, а отношение плотностей тока на аноде и растворяемых твэлах составляет 1:(2÷7), согласно изобретению электрохимическое растворение твэлов проводят при постоянном поддержании концентрации азотной кислоты в диапазоне 5,0÷6,0 М, после электрохимического растворения, сопровождающегося удалением оболочки и частичным растворением урана, осветленные растворы направляют на экстракционное извлечение урана, а нерастворенные остатки помещают в смесь азотной и плавиковой кислот с добавлением в раствор алюминия при молярном соотношении компонентов HF:HNO3:Al=1:(4÷8):(0,2÷0,4), после чего осветленные растворы подвергают экстракционному извлечению урана.

В частных случаях осуществления изобретения алюминий добавляют в раствор в виде стружки или раствора нитрата алюминия.

Для осуществления процесса растворения оболочки и частичного растворения урана из топливного сердечника кислотность электролита необходимо поддерживать на уровне 5,0÷6,0 М, поскольку концентрация азотной кислоты снижается за счет образования нитратов.

Причинно-следственная связь между существенными признаками и техническим результатом заключается в том, что на стадии электрохимического растворения твэлов с топливным сердечником в виде интерметаллидов урана, содержащим цирконий, при указанных параметрах процесса происходит электрохимическое растворение оболочки и частичное растворение урана из топливного сердечника. Для поддержания необходимой скорости процесса растворения кислотность электролита поддерживают на уровне 5,0÷6,0 М, так как концентрация азотной кислоты снижается за счет образования нитратов. На стадии электрохимического растворения твэлов концентрация урана в растворе составляет 2,8÷3,0 г/л, что соответствует 55÷60% массы урана в твэлах. Осветленные растворы направляются на экстракционное извлечение урана, а нерастворенные остатки твэлов, представляющие собой топливные сердечники в виде интерметаллидов урана, содержащие цирконий, направляют на растворение в смеси азотной и плавиковой кислот.

В процессе растворения в раствор добавляют алюминий при молярном соотношении компонентов HF:HNO3:Al=1:(4÷8):(0,2÷0,4) для связывания активного фтор-иона, образующего неэкстрагируемые комплексные соединения с ураном, что снижает потери урана. При этом в раствор переходит оставшаяся часть урана (40÷45%). Далее осветленные растворы подвергают экстракционному извлечению урана.

Сведения, подтверждающие возможность осуществления изобретения.

Твэлы в виде витых стержней диаметром 7 мм и длиной 700 мм в оболочке из нержавеющей стали с коаксиально расположенным компенсатором из циркония и топливом в виде интерметаллида U(AlSi)3 загружали в электролизер в количестве 16÷54 шт. Корпус электролизера, выполненный из титана, являлся катодом. Анод представлял собой зажим из ниобия с пневматическим приводом. Соотношение площадей поверхности анодной части погруженной в раствор и растворяемых твэлов составляло (2÷7):1. Отношение плотностей тока на аноде и растворяемых твэлах составляло 1:(2÷7). Электролитом служил исходный раствор шестимолярной азотной кислоты. В процессе электрохимического растворения концентрацию азотной кислоты поддерживали в пределах 5,0÷6,0 М при силе тока 600 А и напряжении 6 В. Анод-зажим периодически сжимали и разжимали при отклонении тока от номинального значения до 10%. Процесс растворения оболочки из нержавеющей стали и частичного растворения урана из топливного сердечника вели в течение 4 часов. При этом нерастворенные остатки твэлов, представляющие собой топливные сердечники в виде интерметаллидов урана, содержащие цирконий, не фрагментировались на отрезки малых размеров и не превращались в шлам, а оставались исходной длины, что позволяло снизить потери урана со шламом.

После окончания процесса растворы из электролизера фильтровали на нутч-фильтре и отправляли на экстракционное извлечение урана. Нерастворенные остатки твэлов из электролизера загружали на растворение в реактор со смесью плавиковой и азотной кислот с добавлением в раствор нитрата алюминия (либо алюминиевой стружки). При этом молярное соотношение компонентов HF:HNO3:Al составляло 1:(4÷8):(0,2÷0,4). По окончании процесса растворы из реактора фильтровали на нутч-фильтре и направляли на экстракционное извлечение урана.

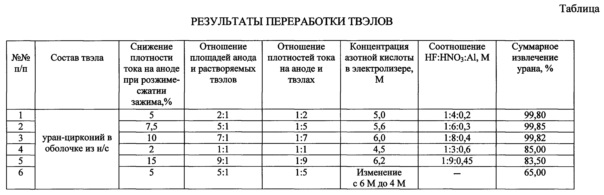

В таблице приведены примеры реализации предложенного способа переработки отходов ядерного производства (примеры 1÷3) на граничные и промежуточные значения параметров процесса, а также на значения параметров, выходящие за заявленные пределы (пример 4, 5) в сопоставлении с известным способом-прототипом (пример 6).

Как следует из приведенных в таблице данных, предложенный способ переработки отходов ядерного производства (примеры 1÷3) обеспечивает в сравнении с известным способом повышение извлечения урана при переработке твэлов в оболочке из нержавеющей стали с топливным сердечником, содержащим цирконий.

Осуществление предлагаемого способа за заявленными пределами параметров процесса (примеры 4, 5) снижает извлечение урана при переработке твэлов в оболочке из нержавеющей стали с топливным сердечником, содержащим цирконий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЯДЕРНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2370837C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ ОБОЛОЧКИ ТВЭЛОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1997 |

|

RU2122752C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2357311C2 |

| СПОСОБ РЕГЕРАЦИИ ПОРОШКОВ ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ДИСПЕРСИОННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2562809C1 |

| Способ экстракционного выделения трансплутониевых и редкоземельных элементов | 2021 |

|

RU2774155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЯДЕРНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2379774C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-ЦИРКОНИЕВЫХ ОТХОДОВ | 2016 |

|

RU2613352C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1998 |

|

RU2131476C1 |

| Способ переработки тепловыделяющих элементов | 2018 |

|

RU2707562C1 |

| СПОСОБ РАСТВОРЕНИЯ ДИОКСИДА ПЛУТОНИЯ, СКРАПА МОКС-ТОПЛИВА И ИЗВЛЕЧЕНИЯ АМЕРИЦИЯ | 2020 |

|

RU2732081C1 |

Изобретение относится к области ядерной энергетики. Способ переработки отходов ядерного производства включает электрохимическое растворение твэлов в растворе азотной кислоты в электролизере при постоянном поддержании концентрации азотной кислоты в диапазоне 5,0÷6,0 М. Корпус электролизера является катодом. Анод выполнен в виде зажима с возможностью его периодического разжатия и сжатия при отклонении тока от номинального значения до 10%. При этом отношение площадей поверхности анодной части, погруженной в раствор, и растворяемых твэлов составляет (2÷7):1, а отношение плотностей тока на аноде и растворяемых твэлах составляет 1:(2÷7). После электрохимического растворения, сопровождающегося удалением оболочки и частичным растворением урана, осветленные растворы направляют на экстракционное извлечение урана, а нерастворенные остатки помещают в смесь азотной и плавиковой кислот с добавлением в раствор алюминия при молярном соотношении компонентов HF:HNO3:Al=1:(4÷8):(0,2÷0,4). Осветленные растворы подвергают экстракционному извлечению урана. Изобретение позволяет повысить извлечение урана при переработке твэлов в оболочке из нержавеющей стали с топливным сердечником, содержащим цирконий. 1 з.п. ф-лы, 1 табл.

1. Способ переработки отходов ядерного производства в виде твэлов с оболочкой из нержавеющей стали и топливным сердечником, содержащим цирконий, включающий электрохимическое растворение твэлов в растворе азотной кислоты в электролизере, корпус которого является катодом, а анод выполнен в виде зажима с возможностью его периодического разжатия и сжатия при отклонении тока от номинального значения до 10%, причем отношение площадей поверхности анодной части, погруженной в раствор, и растворяемых твэлов составляет (2÷7):1, а отношение плотностей тока на аноде и растворяемых твэлах составляет 1:(2÷7), отличающийся тем, что электрохимическое растворение твэлов проводят при постоянном поддержании концентрации азотной кислоты в диапазоне 5,0÷6,0 М, после электрохимического растворения твэлов, сопровождающегося удалением оболочки и частичным растворением сердечника, осветленные растворы направляют на экстракционное извлечение урана, а нерастворенные остатки помещают в смесь азотной и плавиковой кислот и подвергают растворению с добавлением в раствор алюминия при молярном соотношении компонентов HF:HNO3:Al=1:(4÷8):(0,2÷0,4), после чего из осветленных растворов осуществляют экстракционное извлечение урана.

2. Способ по п. 1, отличающийся тем, что алюминий добавляют в виде стружки или в виде раствора нитрата алюминия.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЯДЕРНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2370837C1 |

| Способ электрохимической дезактивации углеродистых сталей | 1987 |

|

SU1519442A1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-АЛЮМИНИЕВЫХ ОТХОДОВ ЯДЕРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2314582C1 |

| US 5340505 A, 23.08.1994 | |||

| JP 2010151596 A, 08.07.2010. | |||

Авторы

Даты

2018-03-06—Публикация

2017-04-12—Подача