Предлагаемый способ относится к области атомной техники и может быть использован в атомной энергетике, судоремонтной, химической, машиностроительной промышленности для электрохимической обработки (удаление радиоактивных загрязнений, окалины и коррозионных отложений) оборудования и изделий, изготовленных из углеродистых сталей.

Целью изобретения является повышение эффективности дезактилации и улучшение качества обработанной поверхности.

В предлагаемом способе дезактивацию осуществляют в поле асимметричного переменного тока промьшшенной частоты. Углы отсечки анодного полупериода 108-144, катодного - 54-90 . Процесс осуществляют в 2-3 мас.% растворе азотной кислоты при общей плотности тока 1,0-1,8 А/см .

p meneHHe асимметричногг переменного тока промышленной частоты лнля- ется существенным признаком, так как при использовании постоянного или nt;- ременного тока промышленной частоты положительный эффект при обработке углеродистой стали в растворе азотной кислоты не достигается .недостаточная эффективность, плохое качество обработанной поверхности). Положительный эффект также не достигается, если углы отсечки анодного или катодного полупериодов отличаются от указанных. Так, при увеличении углов отсечки анодного и катодного полупериодов :более 144 и 90° соответственно, наблюдается снижение скорости электрохимического растворения поверхностей пленки углеродистой стали и коэффициентов дезактивации. При уменьшении углов отсечки ухудшается качество обработанСП

СО 4 4 tvO

ной noBP-p nof TH (растраг)липание) . В указанном интервале обеспечиваются достаточно пысокие скорости электрохимического растворения и коэффициенты дсзактинации и, кроме того, обработанная поверхность по качеству приближается к пoлyпoJи poвaннoй.

Указанный интервал концентраций азотной кислоты также является существенным признаком. Так, экспериментально установлено, что при снижении концентрации азотной кислоты в электролите менее 2 мас,% наблюдается уменьшение эффективности дезактивации и образование налета гидратиро- ванных оксидов железа на обработанной поверхности, а при увеличении коцентрации более 3 мас.% снижается качество обработанной поверхности (растравливание) .

Указанный интервал плотности тока также япляется существенным. При уменьшении плотности тока менее 1,0 А/см снижается скорость и эффективность дезактивации в 10 раз, а при увеличении более 1,8 Л/см вследствие изменения концентрационного режима в приэлектродном слое также наблюдаеч ся образование налета гидратированных оксидов железа. Это приводит к ухудшению качества поверхности и снижению эффективности дезактивации,

Пример, Проводили сравнительные испытания по дезактивации модельных образцов из углеродистой стали (ст. 3) площадью 9 см и 3 см покрытых плотными коррозионными отложениями. Радиоактивное загрязнение образцов осуществляли по известной методике раствором радионуклидов Се и С (1:5) с объемной активностью 2-4 МБк/л, После высыхания радиоактивного раствора образцы вьщерживались в течение 2-3 ч при температуре . Слабофиксированную фракцию загрязнения удаляли дезактивирующими растворами с помощью капроновых щеток. Подготовленные таким образом образцы подвергались электрохимической дезактивации (ЭХДА), Эффективность дезактивации оценивалась по коэффициентам

дезактивации, которые определялись по ГОСТ 25146-82. Радиометрические измерения проводили по известным ме

5

0

5

0

5

0

толчкам на радиометре КРК-1, Скорость электрохимического растворения определялась по потере массы образца с точностью t 0,0001 г. Состояние поверхности определяли визуалЬно с помощью микроскопа МИМ-7, Каждая серия oniiiTou состояла из 5-6 образцов, результаты которых усреднялись.

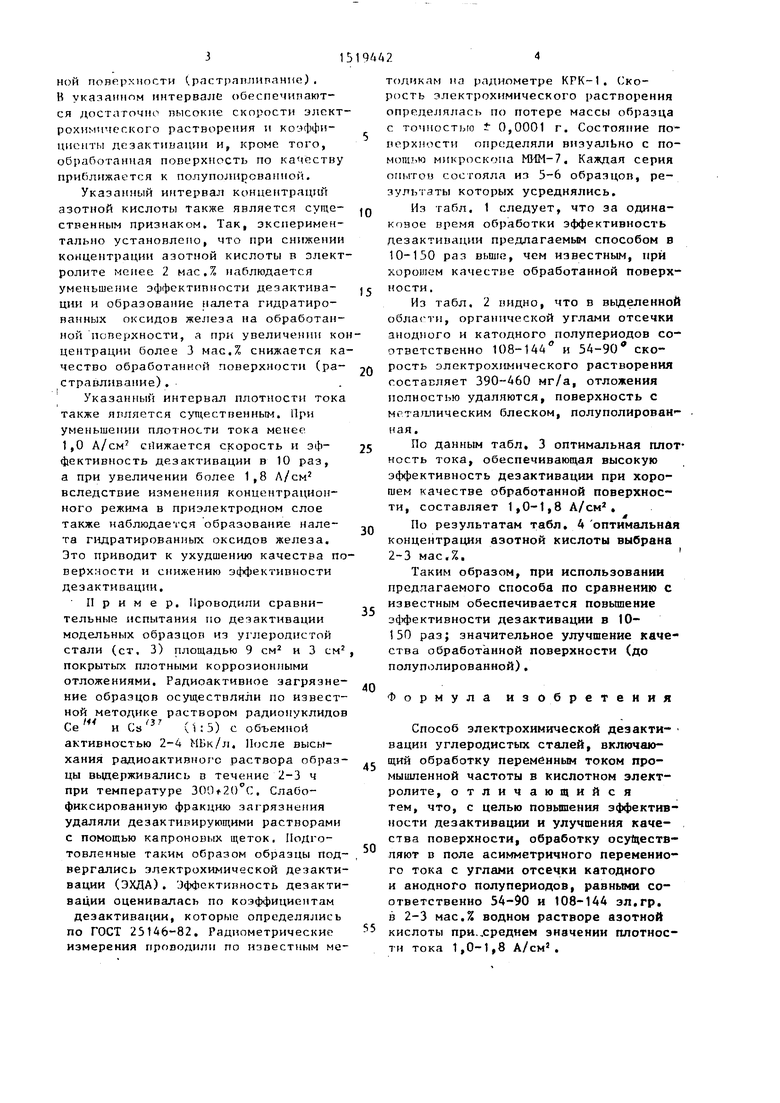

Из табл, 1 следует, что за одинаковое время обработки эффективность дезактивации предлагаемым способом в 10-150 раз вьшгй, чем известным, при хорошем качестве обработанной поверхности .

Из табл. 2 видно, что в выделенной , органической углами отсечки анодного и катодного полупериодов со- отаетственно 108-144 и 54-90 скорость электрохимического растворения составляет 390-460 мг/а, отложения полностью удаляются, поверхность с металлическим блеском, полуполирован- ная.

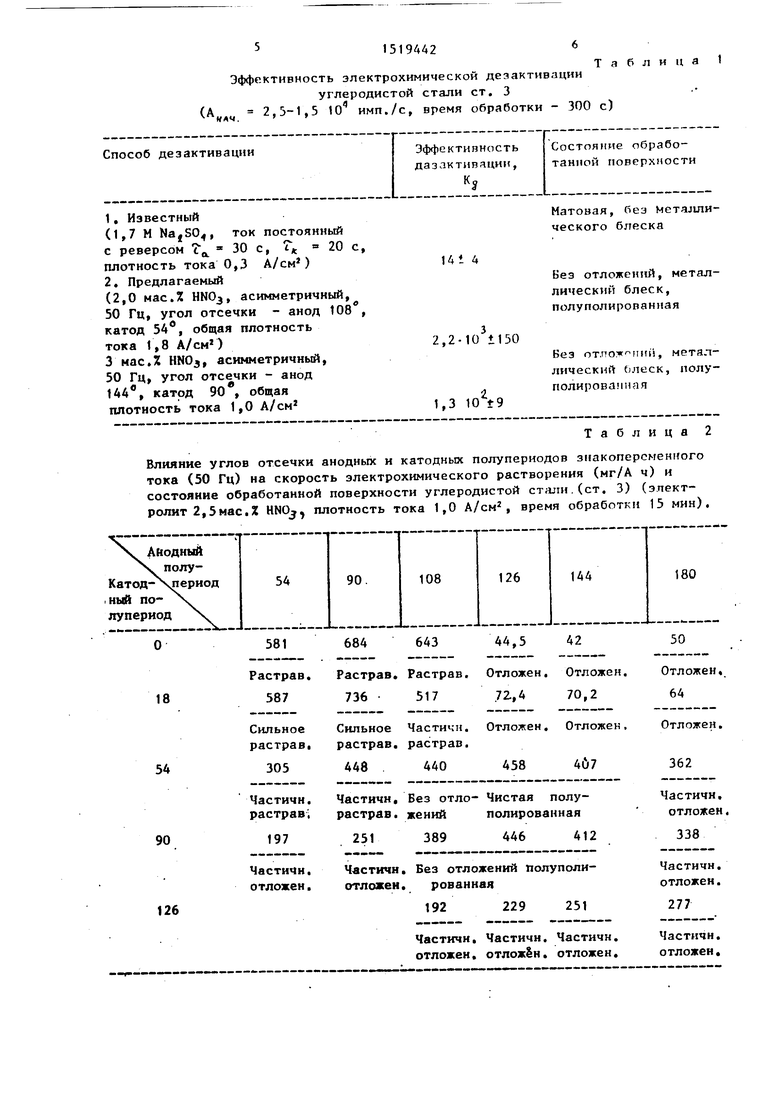

По данным табл, 3 оптимальная плотность тока, обеспечивающая высокую эффективность дезактивации при хорошем качестве обработанной поверхности, составляет 1,0-1,8 А/см ,

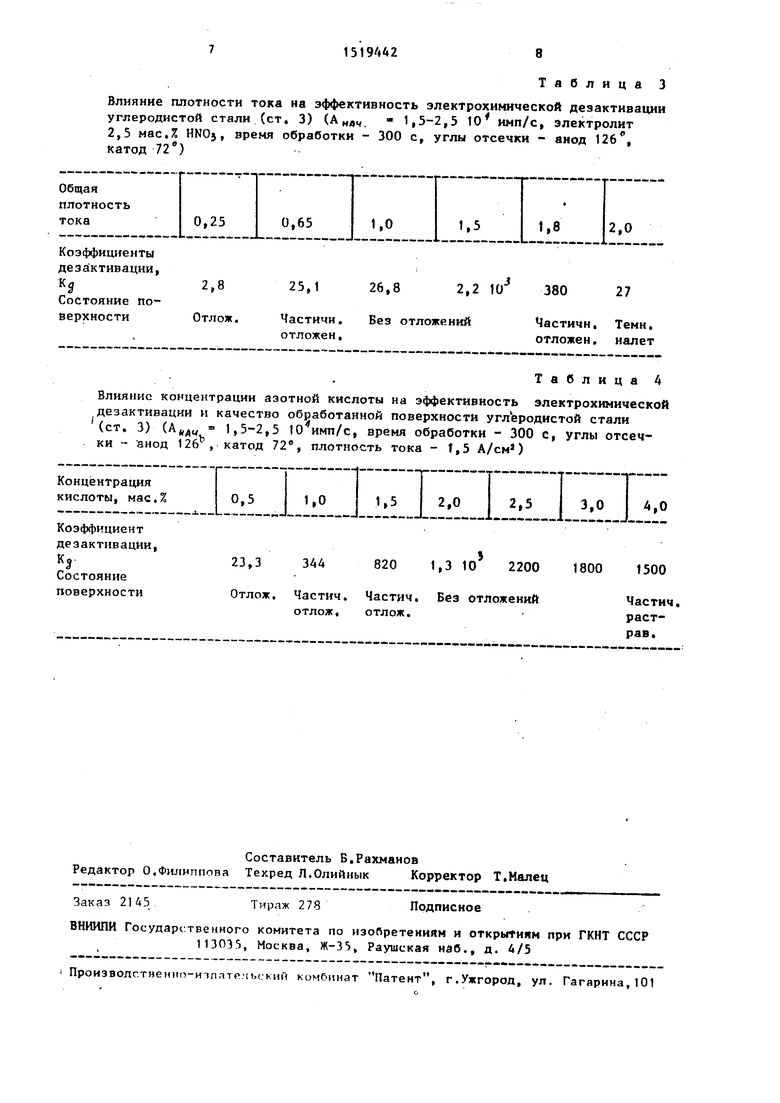

По результатам табл. 4 оптимальная концентрации азотной кислоты выбрана 2-3 мас,%.

Таким образом, при использовании предлагаемого способа по сравнению с известным обеспечивается псвьппение э фективности дезактивации в 10- 150 раз; значительное улучшение качества обработанной поверхности (до полуполированной).

Формула изобретения

Способ электрохимической дезакти- вации углеродистых сталей, включаю- щий обработку переменным током промышленной частоты в кислотном электролите, отличающийся тем, что, с целью повьшения эффективности дезактивации и улучшения качества поверхности, обработку осуИцеств- пяют в поле асимметричного переменного тока с углами отсечки катодного и анодного полупериодов, равными соответственно 54-90 и 108-1А4 эл.гр. в 2-3 мас.% водном растворе азотной кислоты прн.,среднем значении плотности тока 1,0-1,8 А/см .

1519442

Эффективность электрохимической дезактивации углеродистой стали ст. 3

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической дезактивации титановых сплавов | 1987 |

|

SU1499572A1 |

| Способ электрохимической дезактивации нержавеющих сталей | 1985 |

|

SU1262997A1 |

| Способ электрохимической дезактивации нержавеющих сталей | 1986 |

|

SU1349347A1 |

| Способ электрохимической подготовки графита для анализа и устройство для его осуществления | 1990 |

|

SU1735758A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2417467C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2006 |

|

RU2328050C2 |

| Способ получения концентрированной азотной кислоты | 1982 |

|

SU1089172A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДОВ МЕТАЛЛОВ НА СТАЛИ | 2010 |

|

RU2449061C1 |

| СПОСОБ ОКСИДИРОВАНИЯ ПОВЕРХНОСТИ СТАЛИ | 2005 |

|

RU2293802C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ РАДИОАКТИВНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2210123C2 |

Изобретение относится к технике очистки поверхностей от радиоактивных загрязнений, более конкретно к способам электрохимический дгч ктяваиик углеродистых сталей. Целью изобрстеНИП ЯВЛЯПТСЯ ndKJ КТНВИОСТИ дезактивации и улучшсшн; качества поверхности. Цель достигается осуществлением электрохимичпской обработки - в поле асимметричного переменного тока промьшшенной частоты с определенными углами отсечки анодного и катодного полупериодов в йодном растворе азотной кислоты при определе1 ной плотности тока. При этом o6tспечиваетсп повышение эффективности дьняктнвацин в 10-150 раз при хорошем кпчестве обработанной поверхности. 4 табл.

1, Известный

(1,7 М MajSO, ток постоянный

с реверсом t

30 с,

20

плотность тока 0,3 А/см)

(2,0 мае.2 HNOj, асимметричный,

50 Гц, угол отсечки - анод 108

катод 54, общая плотность

тока 1,8 А/см)

3 мас.% HNOj, асимметричный,

50 Гц, угол отсечки - анод

lAA, катод 90 , общая

плотность тока 1,0 А/см

Таблица 2

Влияние углов отсечки анодных и катодных полупериодов знакопеременного тока (50 Гц) на скорость электрохимического растворения (мг/А ч) и состояние обработанной поверхности углеродистой стали,(ст. 3) (электролит 2,5мас.2 HNOj, плотность тока 1,0 А/см, время обработки 15 мин).

Анодный полуКатод- периодный по- лупериод

581

18

54

90

126

Матовая, без Металлического блеска

141 4

Вез отложений, металлический блеск, полуполированная

2,2-10 1150

1,3 10 t9

Вез отлож иий, металлический Олеск, полу- полировамиая

108

126

144

180

643

44,5

42

30

Частичн. Частичн, отложен, отложен.

Отложен 64

Отложен.

362

Частичн, отложен,

338

Частичн. отложен.

277

Частичн. отложен.

Влияние плотности тока на эффективность электрохимической дезактивации углеродистой стали (ст. 3) (А. нач. i5-2,5 10 имп/с, электролит 2,5 масД HN05, время обработки - 300 с, углы отсечки - анод 126, катод 72°)

Таблица

Влияние концентрации азотной кислоты на эффективность электрохимической дезактивации и качество обработанной поверхности угл еродистой стали (ст. 3) ( 1,5-2,5 10 имп/с, время обработки - 300 с, углы отсечки - анод 126 , катод 72, плотность тока - Т,5 А/см )

Коэффициент дезактивации,

Ч Состояние

поверхности

23,3

344

820 1,3 10 2200

Отлож. Частич. Частич. Без отложений

OTЛOЖ ОТЛОЖ.

Составитель Б.Рахманов Редактор О.Фшгиппова Техред Л.Олийнык Корректор Т.Малец

Заказ 2U5

Тираж 278

ВНИИПИ Государственного комитета по изобретениям и откры1 иям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Произволствемпо-ичллтр.чьский комбинат Патент, г.Ужгород, ул, Гагарина,101

Таблица 3

1,3 10 2200

Без отложений

1800

1500

Частич, растрав.

Подписное

| Справочник химика, т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ШТИФТОВОЙ СВАРКИ ЗАКРЫТОЙ ВОЛЬТОВОЙ ДУГОЙ | 1924 |

|

SU942A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1991-04-30—Публикация

1987-10-08—Подача