Изобретение относится к области атомной промышленности, преимущественно к ядерному топливному циклу (ЯТЦ), и может использоваться для отделения металлической оболочки тепловыделяющих элементов (твэлов) при подготовке отработавшего керамического ядерного топлива к пирохимической переработке или перегрузки его в новую оболочку методом виброуплотнения.

Электролитические методы вскрытия отработавшего ядерного топлива с отражением их преимуществ (например, простота, универсальность) и недостатков (например, использование дорогостоящих материалов) описаны в книге "Подготовка облученного ядерного топлива к химической переработке" А.Т. Агеенков, Э. А. Ненарокомов, В.Ф. Савельев, А.Б. Ястребов. - М.: Энергоатомиздат, 1982. - 128 с.

Существует два принципиально различающихся варианта организации электролитического вскрытия тепловыделяющих элементов с оксидным топливом. В первом варианте твэлы электрически соединены с анодной шиной (металлический электрический контакт) и сами являются анодом. Катодом являются стенки корпуса электролизера. Во втором варианте твэлы загружают в пространство электролизера, расположенное между электродами, и каждый из них ведет себя как биполярный электрод (жидкостной электрический контакт). Однако все известные электролитические способы вскрытия отработавших твэлов и тепловыделяющих сборок (ТВС) ориентированы на последующую водно-экстракционную технологию переработки топлива. Поэтому они основаны на использовании азотнокислых электролитов и предусматривают полное растворение оксидного топлива при полном либо частичном растворении материала оболочки.

В настоящее время возрастает необходимость развития неводных технологий для переработки отработавшего ядерного топлива. Кроме этого появлялась возможность перегрузки его в новую оболочку без химической регенерации. В этой связи требуется разрабатывать такие способы вскрытия твэлов и ТВС, которые обеспечили бы отделение материала оболочки без разрушения кристаллической структуры топлива.

Электролитический способ растворения оболочки твэла без растворения топлива нами не обнаружен. Прототипом устройства электролитического растворения оболочки без растворения топлива может служить устройство с жидкостным электрическим контактом для полного электролитического растворения твэлов. В известном устройстве корпус электролизера изготовлен из титана и соединен с катодной шиной. Одна вертикальная стенка корпуса внутри закрыта листом диэлектрика. Рядом с ней расположен анод, выполненный из листа ниобия, защищенного покрытием из сплава платины и иридия (10%), который служит анодом. Растворяемые элементы загружаются в перфорированную изготовленную из ниобия корзину-кассету, которая устанавливается внутри корпуса на керамических изоляторах. Подача и обновление электролита осуществляется принудительно снизу вверх, откуда он стекает в коллектор. В процессе электролиза постоянным током оболочки твэлов ведут себя как биполярные электроды. Растворение оболочек происходит преимущественно на анодной стороне. Вскрывшееся топливо растворяется химически азотной кислотой.

Рассматриваемый способ и устройство для полного электролитического растворения отработавших твэлов имеют ряд недостатков.

Во-первых, существующий способ не позволяет отделить топливо от оболочки твэлов, не растворив топлива. Это обусловлено тем, что в качестве электролита используется азотнокислый раствор, в котором компоненты оксидного топлива имеют высокую растворимость.

Во-вторых, для полного электролитического растворения оболочки (даже при отсутствии растворения топлива) необходимы значительные объемы электролита, который после выработки превращается в радиоактивные отходы.

В-третьих, на полное электролитическое растворение оболочки твэла по прототипу требуются существенные затраты электроэнергии, которая расходуется как на растворение оболочки, так и на нагревание электролита.

В-четвертых, в устройстве по прототипу используются дорогостоящие конструкционные материалы: титан, ниобий, сплав платины и иридия.

Целью изобретения является электролитическая продольная резка металлических оболочек отработавших твэлов:

- без растворения топлива в электролите;

- с минимальными материальными затратами;

- с минимальным объемом отработавшего электролита;

- с получением продукта в виде, пригодном для повторной загрузки в новую оболочку, например методом виброуплотнения, или для переработки "сухими" способами.

6. Поставленная цель достигается тем, что электрохимическое растворение оболочки твэлов ведут в сернокислом растворе, в котором компоненты топлива (диоксиды урана и плутония) практически не растворяются даже при длительном кипячении.

Электролитическое растворение оболочки осуществляют переменным током. Использование переменного тока позволяет:

- снизить влияние концентрационной поляризации за счет перемешивания электролита газами на катодной стадии;

- уменьшить влияние эффектов пассивации растворяемой поверхности за счет разрушения пассивирующих пленок образующимися газами по катодной стадии;

- растворять оболочку твэлов одновременно с обеих сторон.

Устройство-электролизер, в котором реализуется предлагаемый способ, состоит из электролитической ванны, корпус которой изготовлен либо из диэлектрика, либо футерован им изнутри, и кассеты для загрузки твэлов. Устройства снабжено герметичной крышкой, к которой крепятся кассета и электроды. Кассета имеет каналы для размещения твэлов, прорези для фиксации ширины продольного реза оболочки твэла, зазоры для отвода катодного газа и циркуляции электролита.

Растворяемые твэлы загружают в электролизер в кассете специальной конструкции, которая ограничивает поверхность электролитического растворения оболочек узкими продольными полосками по обеим сторонам твэла. Этим достигается сокращение объема отработавшего электролита: для оболочки диаметром 6 мм при ширине реза 1 мм масса растворяемого металла составляет около 10% от массы оболочки в зоне резания.

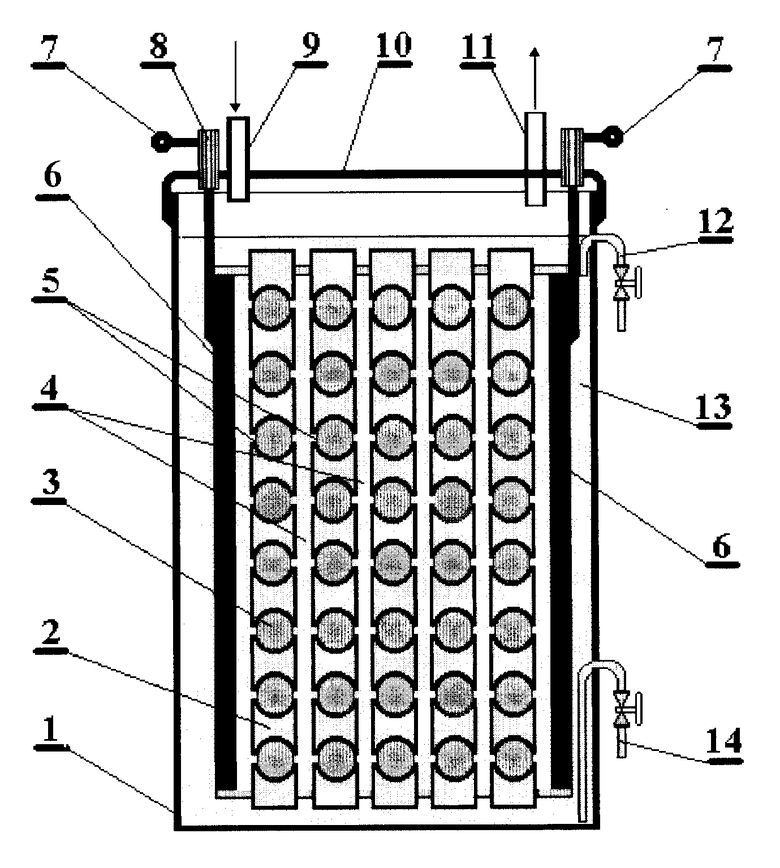

Устройство-электролизер для предлагаемого способа отделения керамического топлива от металлической оболочки можно реализовать в двух вариантах - с горизонтальным и вертикальным расположением твэлов, где 1 - корпус электролизера, 2 - кассета, 3 - каналы для размещения твэлов, 4 - каналы для удаления газа, 5 - прорези, 6 - электроды, 7 - токопроводы, 8 - изоляторы, 9, 11 - штуцеры, 10 - крышка, 12, 14 - патрубки для электролита, 13 - электролит.

На чертеже представлена принципиальная схема (вертикальное сечение) устройства с горизонтальным размещением твэлов. Корпус электролизера 1 изготавливают либо из диэлектрика, либо из металла, футерованного внутри диэлектриком. Он снабжен коммуникациями и арматурой 12 и 14 для заполнения электролитом 13 и удаления его из аппарата после выработки. В корпус электролизера устанавливают изготовленную из диэлектрика кассету 2. Ее назначение состоит в упорядочении размещения в электролизере комплекта твэлов и организации продольной резки оболочки изделий. С этой целью кассета имеет каналы 3 для размещения твэлов. Зазоры 4 служат для удаления катодного газа и циркуляции электролита 13. Каналы для твэлов 3 и зазоры для удаления газа 4 соединены по всей длине вертикальными прорезями 5. С обеих сторон кассеты устанавливают стальные электроды 6. Устройство закрывают герметичной крышкой 10, на которой крепят кассету, электроды 7 через изоляторы 8, а также размещают штуцеры 9 и 11 для сбора катодного газа, который должен быть направлен на очистку.

Работа устройства заключается в следующем: твэлы (либо активная зона твэлов), освобожденные от дистанционирующей навивки, устанавливают в кассету. Кассету вместе с электродами опускают в ванну электролизера, заполненную электролитом - 10 - 20%-ным раствором серной кислоты. Уровень электролита после установки кассеты с электродами должен быть выше верхнего ряда твэлов. Затем аппарат герметизируют и подключают к системе сбора и очистки катодного газа. На электроды подаются переменный ток промышленной частоты. Во время первого полупериода ток от одного электрода через цепочку оболочек твэлов, которые ведут себя как биполярные электроды, проходит к другому электроду. На анодной стороне каждой оболочки твэлов происходит растворение металла, в то время как на катодной стороне выделяется газ. При смене полярности тока электролиза растворение оболочки происходит с другой стороны. Чередование катодных и анодных процессов способствует обновлению электролита вблизи растворяемой поверхности оболочек, снятию поляризационных явлений и эффектов пассивации и, следовательно, увеличению эффективности использования тока.

Совокупность зазоров внутри кассеты с боковым и нижним зазорам между кассетой и корпусом аппарата обеспечивает при электролизе естественное перемешивание электролита во всем объеме электролизера.

В ходе электролиза контролируют напряжение на ванне и ток электролиза. При завершении резки комплекта оболочек твэлов сопротивление на ванне возрастает, наблюдается значительное падение тока электролиза, поэтому ванну отключают от источника питания.

После завершения электролиза кассету извлекают из электролизера, промывают водой, сушат и извлекают из нее твэлы с разрезанной оболочкой.

В данном устройстве не применяют дорогостоящие материалы. Для изготовления электродов может быть использована нержавеющая сталь, которая не взаимодействует с сернокислотным электролитом. Расход материала электродов обусловлен только анодным растворением. Суммарная масса стали электродов, переходящая в раствор за один цикл резки оболочек твэлов будет равна массе растворившейся оболочки одного твэла увеличенной в число горизонтальных рядов твэлов в кассете. Например, для схемы, представленной на чертеже (40 твэлов, расположенные в 8-ми рядах), она составит около 20% от общей массы стали, растворившейся в электролите при резке оболочек. Электроды по мере расходования необходимо заменять.

Предлагаемый способ испытан при подготовке эксперимента по переработке отработавшего топлива реактора БОР-60, облученного до высоких выгораний. Был изготовлен электролизер с вертикальной загрузкой 16-ти фрагментов активной зоны твэлов (длина фрагмента была равной половине активной зоны твэла). Стальной корпус аппарата внутри был футерован пластикатом. Кассета была изготовлена из органического стекла. Электролиз вели переменным током. Затраты электроэнергии составили 0,48 А•ч на 1 г растворенного металла оболочек. Температура электролита в ходе резки оболочек не поднималась выше 55oC. Процесс контролировали по величине тока электролиза. На его завершающей стадии ток электролиза снижался почти в 1,5 раза. После завершения резки оболочек кассету с твэлами промывали в ванне с водой и сушили за счет тепла топлива. Затем твэлы извлекали из каналов кассеты, топливо отделяли от остатков оболочек и измельчали до размеров гранул размером менее 1 мм. Топливо представляло собой не пылящий гранулированный порошок черного цвета. Всего в аппарате было освобождено от оболочек топливо 62-х твэлов.

Предлагаемый способ испытан при вскрытии мишеней в производстве 60Co-источников. Разработан электролизер на переменном токе для электролитического отрезания донной части контейнера-мишени. Аппарат внедрен в технологию.

Предлагаемый способ испытан при вскрытии уран-алюминиевых мишеней с оболочкой из нержавеющей стали. Использована способность уран-алюминиевого сплава к пассивации в анодном процессе в сернокислотном электролите. Разработано устройство, принципиальная схема которого аналогична схеме, показанной на чертеже. В этом устройстве оболочка электролитическим методом разрезалась вдоль мишени и затем легко отделялась от уран-алюминиевого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА УРАНА | 2001 |

|

RU2211884C1 |

| СПОСОБ РАСЧЕХЛОВКИ ОТРАБОТАВШИХ ТВЭЛОВ | 2001 |

|

RU2192676C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2357311C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ АНОДНОГО РАСТВОРЕНИЯ ТРУДНОРАСТВОРИМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2215827C2 |

| Способ электролитического рафинирования металлического ядерного топлива | 2021 |

|

RU2776895C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МО-99 ИЗ МЕТАЛЛИЧЕСКОГО ТОПЛИВА НА ОСНОВЕ УРАНА | 1999 |

|

RU2154318C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКОГО СПЛАВА ПЛУТОНИЯ В СМЕШАННОЕ ОКСИДНОЕ УРАН-ПЛУТОНИЕВОЕ ТОПЛИВО | 2000 |

|

RU2183867C2 |

| СПОСОБ КОНВЕРСИИ ПЛУТОНИЙ-ГАЛЛИЕВОГО СПЛАВА В ДИОКСИД ПЛУТОНИЯ | 2000 |

|

RU2179530C2 |

| Способ переработки нитридного ОЯТ в солевых расплавах с удалением остаточного количества хлорирующего агента | 2020 |

|

RU2758450C1 |

Изобретение относится к области атомной промышленности, в частности к ядерному топливному циклу. Изобретение позволяет растворить оболочки твэлов без растворения топлива. Для этого в устройстве для вскрытия оболочек используется кассета с каналами для твэлов и прорезями для фиксации ширины реза оболочки, а вскрытие ведут электролизом в сернокислом электролите током промышленной частоты. 2 с.п. ф-лы. 1 ил.

| Агеенков А.Т | |||

| и др | |||

| Подготовка облученного ядерного топлива к химической переработке | |||

| - М.: Энергоатомиздат, 1982, с.128 | |||

| US 3490999 A, 1970 | |||

| Устройство испарительного охлаждения доменной печи | 1982 |

|

SU1196377A1 |

| СПОСОБ РАСТВОРЕНИЯ ОБОЛОЧЕК ТОПЛИВНЫХ ЭЛЕМЕНТОВ ИЗ ЦИРКОНИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2035773C1 |

Авторы

Даты

1998-11-27—Публикация

1997-05-06—Подача