Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к промежуточной пленке для многослойного стекла, которая используется при изготовлении многослойного стекла. Кроме того, настоящее изобретение относится к многослойному стеклу, изготовленному с использованием промежуточной пленки для многослойного стекла.

Уровень техники

[0002] Поскольку многослойное стекло образует лишь небольшое число разлетающихся стеклянных осколков, даже когда оно подвергается внешнему удару и разбивается, многослойное стекло является превосходным в отношении безопасности. По этой причине многослойное стекло широко используется в автомобилях, железнодорожных вагонах, воздушных судах, кораблях, зданиях и т. д. Например, многослойное стекло изготавливают, помещая промежуточную пленку для многослойного стекла между двумя стеклянными листами.

[0003] В последние годы, для цели сокращения массы многослойного стекла, разрабатывается технология, позволяющая уменьшать толщину многослойного стекла. Однако когда уменьшается толщина многослойного стекла, ухудшаются звукоизоляционные свойства. В случае использования многослойного стекла, имеющего низкий уровень звукоизоляции, в качестве ветрового стекла автомобиля и т. д., для защиты от звука в среде с частотой звука, составляющей приблизительно 5000 Гц, такого как шум ветра и звук движущегося стеклоочистителя, возникает проблема отсутствия достаточных звукоизоляционных свойств. Например, звукоизоляционные свойства иногда ухудшаются вследствие эффекта совпадения.

[0004] В данном контексте эффект совпадения означает явление, в котором, когда звуковая волна падает на стеклянный лист, поперечная волна распространяется по поверхности стекла вследствие жесткости и инерции стеклянного листа, поперечная волна и падающий звук резонируют друг с другом, и в результате этого происходит передача звука.

[0005] Соответственно, разрабатывается технология в целях улучшения звукоизоляционных свойств многослойного стекла посредством модификаций материалов для промежуточной пленки.

[0006] Например, следующий патентный документ 1 описывает звукоизоляционный слой, содержащий 100 мас. ч. поливинилацетального полимера, имеющего степень ацетализации от 60 до 85 мол.%, от 0,001 до 1,0 мас. ч., по меньшей мере, одного типа соли металла, выбранной из солей щелочных металлов соль и солей щелочноземельных металлов, и пластификатор в количестве, составляющем более чем 30 мас. ч. Этот звукоизоляционный слой может использоваться индивидуально в качестве однослойной промежуточной пленки, или он может наслаиваться на другой слой и использоваться в качестве многослойной промежуточной пленки.

Литература предшествующего уровня техники

[0007] Патентная литература

Патентный документ 1: японский патент JP 2007-070200 A

Сущность изобретения

Проблемы, решаемые изобретением

[0008] В многослойном стекле, изготовленном с использованием промежуточной пленки, описанной в вышеупомянутом патентном документе 1, звукоизоляционные свойства могут усиливаться в некоторой степени, но существует потребность в дополнительном усилении звукоизоляционных свойств.

[0009] Кроме того, в последние годы, для цели усиления звукоизоляционных свойств многослойного стекла, была также разработана технология добавления избыточного количества пластификатора в промежуточную пленку. Звукоизоляционные свойства многослойного стекла могут улучшаться посредством добавления избыточного количества пластификатора в промежуточную пленку. Однако, в случае использования избыточного количества пластификатора, этот пластификатор может вытекать на поверхность промежуточной пленки.

[0010] Кроме того, для цели усиления звукоизоляционных свойств многослойного стекла, в отношении многослойной промежуточной пленки, в которой множество слоев наслаиваются друг на друга, была также разработана технология, позволяющая изготавливать соответствующие слои, которые отличаются друг от друга по содержанию используемого в них пластификатора.

[0011] Однако, что касается многослойной промежуточной пленки, пластификатор может переходить из слоя, имеющего высокое содержание пластификатора, в слой, имеющий низкое содержание пластификатора, и пластификатор может вытекать на поверхность промежуточной пленки или на поверхности раздела между соответствующими слоями. В результате этого у промежуточной пленки иногда изменяется модуль упругости, иногда уменьшается адгезионная способность промежуточной пленки, и иногда ухудшаются звукоизоляционные свойства многослойного стекла.

[0012] Задача настоящего изобретения заключается в том, чтобы предложить промежуточную пленку для многослойного стекла, которая может усиливать звукоизоляционные свойства многослойного стекла, а также предложить многослойное стекло, изготовленное с использованием промежуточной пленки для многослойного стекла.

Средства решения проблем

[0013] Согласно широкому аспекту настоящего изобретения, предлагается промежуточная пленка для многослойного стекла, включающая поливинилацетальный полимер и второй полимерный компонент, у которого температура стеклования составляет более чем или равняется -15°C и составляет менее чем или равняется 5°C; и содержание поливинилацетального полимера составляет более чем или равняется 10 мас.% и составляет менее чем или равняется 50 мас.%, и содержание второго полимерного компонента составляет более чем или равняется 50 мас.% и составляет менее чем или равняется 90 мас.% по отношению к 100% суммарной массы поливинилацетального полимера и второго полимерного компонента, и поливинилацетальный полимер и второй полимерный компонент образуют структуру типа «острова в море» в промежуточной пленке.

[0014] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла поливинилацетальный полимер и второй полимерный компонент совместно друг с другом образуют структуру типа «острова в море» в промежуточной пленке.

[0015] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла температура проявления максимального значения тангенса угла механических потерь, обусловленных поливинилацетальным полимером, составляет более чем или равняется 50°C, температура проявления максимального значения тангенса угла механических потерь, обусловленных вторым полимерным компонентом, составляет более чем или равняется -15°C и составляет менее чем или равняется 5°C, и максимальное значение тангенса угла механических потерь, обусловленных вторым полимерным компонентом, составляет более чем или равняется 0,4 в динамическом вязкоупругом спектре при частоте 1 Гц.

[0016] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла не содержится дополнительный пластификатор, или пластификатор присутствует в количестве, которое составляет менее чем или равняется 40 мас.% по отношению к 100% массы промежуточной пленки. В том случае, где промежуточная пленка содержит пластификатор, промежуточная пленка содержит пластификатор предпочтительно в количестве, которое составляет менее чем или равняется 20 мас.%, и предпочтительнее в количестве, которое составляет менее чем или равняется 10 мас.%, по отношению к 100% массы промежуточной пленки.

[0017] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла не содержится дополнительный пластификатор.

[0018] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла, по меньшей мере, часть поливинилацетального полимера и, по меньшей мере, часть второго полимерного компонента полимеризуются друг с другом.

[0019] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла второй полимерный компонент представляет собой (мет)акриловый полимер.

[0020] Согласно конкретному аспекту настоящего изобретения, в промежуточной пленке для многослойного стекла второй полимерный компонент получается, когда мономеры, содержащие (мет)акрилоильную группу, подвергаются полимеризации в присутствии поливинилацетального полимера.

[0021] Согласно широкому аспекту настоящего изобретения, предлагается многослойное стекло, включающее первый элемент многослойного стекла, второй элемент многослойного стекла и описанную выше промежуточную пленку для многослойного стекла, причем данная промежуточная пленка для многослойного стекла располагается между первым элементом многослойного стекла и вторым элементом многослойного стекла.

Эффект изобретения

[0022] Поскольку промежуточная пленка для многослойного стекла согласно настоящему изобретению включает поливинилацетальный полимер и второй полимерный компонент, у которого температура стеклования составляет более чем или равняется -15°C и составляет менее чем или равняется 5°C, содержание поливинилацетального полимера составляет более чем или равняется 10 мас.% и составляет менее чем или равняется 50 мас.%, и содержание второго полимерного компонента составляет более чем или равняется 50 мас.% и составляет менее чем или равняется 90 мас.% по отношению к 100% суммарной массы поливинилацетального полимера и второго полимерного компонента, и, кроме того, поливинилацетальный полимер и второй полимерный компонент образуют структуру типа «острова в море» в промежуточной пленке, и могут усиливаться звукоизоляционные свойства многослойного стекла, изготовленного с использованием промежуточной пленки для многослойного стекла согласно настоящему изобретению.

Краткое описание чертежей

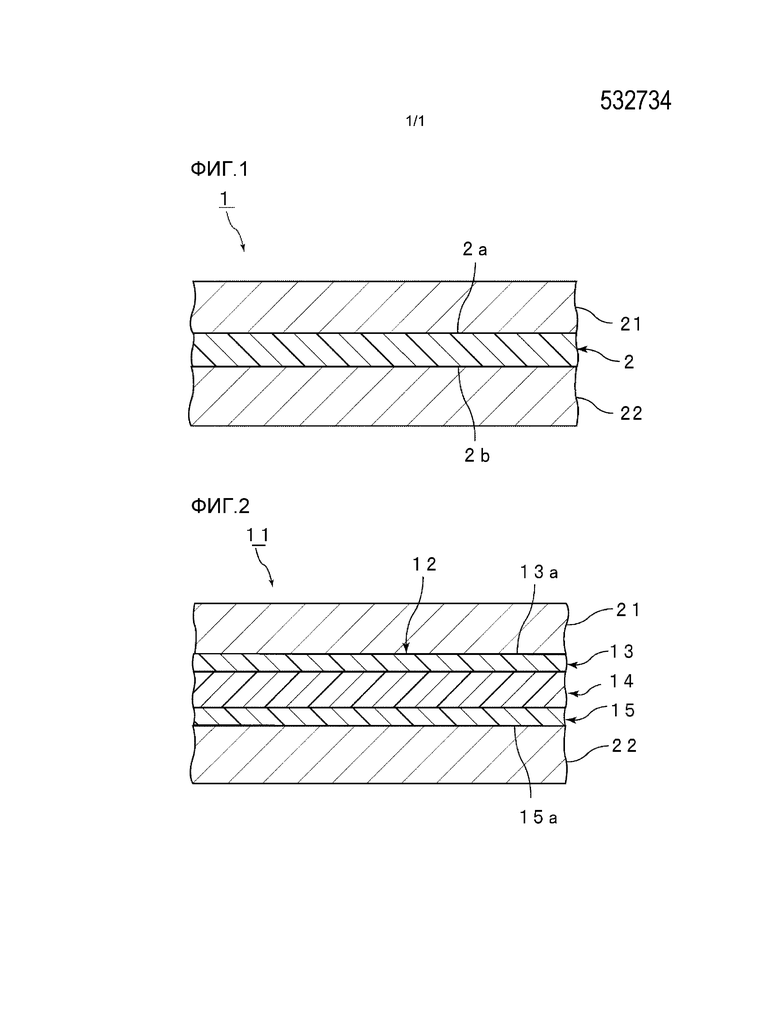

[0023] [Фиг. 1] Фиг. 1 представляет изображение частичного разреза, иллюстрирующее многослойное стекло изготовленный с использованием промежуточной пленки для многослойного стекла в соответствии с одним вариантом осуществления настоящего изобретения.

[Фиг. 2] Фиг. 2 представляет изображение частичного разреза, иллюстрирующее примерное модифицированное многослойное стекло, изготовленное с использованием промежуточной пленки для многослойного стекла в соответствии с одним вариантом осуществления настоящего изобретения.

Вариант (варианты) осуществления изобретения

[0024] Далее будет представлено подробное описание настоящего изобретения.

[0025] Промежуточная пленка для многослойного стекла согласно настоящему изобретению включает поливинилацетальный полимер и второй полимерный компонент, у которого температура стеклования составляет более чем или равняется -15°C и составляет менее чем или равняется 5°C. Например, промежуточная пленка для многослойного стекла согласно настоящему изобретению может быть изготовлена, когда поливинилацетальная полимерная композиция подвергается формованию с образованием пленки.

[0026] Что касается промежуточной пленки для многослойного стекла согласно настоящему изобретению, содержание поливинилацетального полимера составляет более чем или равняется 10 мас.% и составляет менее чем или равняется 50 мас.%, и содержание второго полимерного компонента составляет более чем или равняется 50 мас.% и составляет менее чем или равняется 90 мас.% по отношению к 100% суммарной массы поливинилацетального полимера и второго полимерного компонента.

[0027] Кроме того, в промежуточной пленке для многослойного стекла согласно настоящему изобретению, поливинилацетальный полимер и второй полимерный компонент образуют структуру типа «острова в море».

Поскольку могут дополнительно усиливаться звукоизоляционные свойства многослойного стекла, изготовленного с использованием промежуточной пленки для многослойного стекла согласно настоящему изобретению, оказывается предпочтительным, что поливинилацетальный полимер и второй полимерный компонент образуют структуру типа «острова в море» совместно друг с другом в промежуточной пленке для многослойного стекла согласно настоящему изобретению.

[0028] В промежуточной пленке для многослойного стекла согласно настоящему изобретению поливинилацетальный полимер может существовать в изолированном состоянии, и поливинилацетальный полимер может реагировать со вторым полимерным компонентом. В промежуточной пленке для многослойного стекла согласно настоящему изобретению второй полимерный компонент может существовать в изолированном состоянии, и второй полимерный компонент может реагировать с поливинилацетальным полимером. Например, на границе раздела между «морской» частью и «островной» частью поливинилацетальный полимер и второй полимерный компонент могут реагировать друг с другом. Что касается этого реагента, часть, полученная из поливинилацетального полимера, определяется как часть, содержащаяся в поливинилацетальном полимере, и часть, полученная из второго полимерного компонента, определяется как часть, содержащаяся во втором полимерном компоненте. Поливинилацетальный полимер составляют поливинилацетальный полимер как простой материал и часть, полученная из поливинилацетального полимера в реагенте поливинилацетального полимера и второго полимерного компонента. Второй полимерный компонент составляют второй полимерный компонент как простой материал и часть, полученная из второго полимерного компонента в реагенте поливинилацетального полимера и второго полимерного компонента.

[0029] Посредством использования описанной выше конфигурации в промежуточной пленке для многослойного стекла согласно настоящему изобретению могут усиливаться звукоизоляционные свойства многослойного стекла.

[0030] Далее промежуточная пленка для многослойного стекла согласно настоящему изобретению будет описана более подробно.

[0031] В промежуточной пленке поливинилацетальный полимер и второй полимерный компонент образуют структуру типа «острова в море». Колебательная энергия поглощается сдвиговой деформацией, которая происходит на границе раздела структуры типа «острова в море», и превосходные звукоизоляционные свойства проявляются в широком температурном интервале. Для цели проявления такого эффекта в промежуточной пленке, по отношению к 100% суммарной массы поливинилацетального полимера и второго полимерного компонента, содержание поливинилацетального полимера ограничивается таким образом, что оно составляет более чем или равняется 10 мас.% и составляет менее чем или равняется 50 мас.%, и содержание второго полимерного компонента ограничивается таким образом, что оно составляет более чем или равняется 50 мас.% и составляет менее чем или равняется 90 мас.%. Когда содержание второго полимерного компонента является чрезмерно высоким, содержание поливинилацетального полимера является чрезмерно низким, содержание второго полимерного компонента является чрезмерно низким, или содержание поливинилацетального полимера является чрезмерно высоким, что касается максимального значения тангенса угла механических потерь в динамическом вязкоупругом спектре, иногда не проявляется удовлетворительное значение, и иногда ухудшаются звукоизоляционные свойства.

[0032] В промежуточной пленке, по отношению к 100% суммарной массы поливинилацетального полимера и второго полимерного компонента, содержание поливинилацетального полимера предпочтительно составляет более чем или равняется 12 мас.%, предпочтительнее составляет более чем или равняется 15 мас.%, предпочтительнее составляет более чем или равняется 20 мас.%, предпочтительно составляет менее чем или равняется 45 мас.%, предпочтительнее составляет менее чем или равняется 40 мас.% и предпочтительнее составляет менее чем или равняется 35 мас.%, и содержание второго полимерного компонента предпочтительно составляет более чем или равняется 55 мас.%, предпочтительнее составляет более чем или равняется 60 мас.%, предпочтительнее составляет более чем или равняется 65 мас.%, предпочтительно составляет менее чем или равняется 88 мас.%, предпочтительнее составляет менее чем или равняется 85 мас.% и предпочтительнее составляет менее чем или равняется 80 мас.%.

[0033] Что касается предпочтительной формы структура типа «острова в море», оказывается предпочтительным, что «островная» фаза имеет почти сферическую форму и диспергируется в непрерывной фазе («море»), и средний диаметр соответствующих «островных» частиц предпочтительно составляет более чем или равняется 0,1 мкм и предпочтительно составляет менее чем или равняется 10 мкм. За счет того, что «островная» фаза имеет почти сферическую форму, поскольку площадь границы раздела между «морской» фазой и «островной» фазой дополнительно увеличивается, и значительная часть колебательной энергии поглощается, звукоизоляционные свойства промежуточной пленки дополнительно усиливаются. Структура типа «острова в море» промежуточной пленке, которую составляют поливинилацетальный полимер и второй полимерный компонент, можно подтвердить посредством наблюдения промежуточной пленки. Для наблюдения используется оптический микроскоп, просвечивающий электронный микроскоп, сканирующий электронный микроскоп, фазово-контрастный микроскоп, поляризационный микроскоп, сканирующий туннельный микроскоп, рамановский микроскоп или аналогичный микроскоп.

[0034] Для изготовления промежуточной пленки приемлемыми являются, например, способ перемешивания и способ двухстадийной реакции. Способ перемешивания представляет собой способ, включающий отдельное изготовление поливинилацетального полимера и второго полимерного компонента и последующее смешивание (перемешивание) этих двух компонентов. В качестве способа перемешивания пригодным для использования является способ перемешивания смеси расплавленных веществ, способ перемешивания растворов или аналогичный способ. Способ двухстадийной реакции представляет собой способ осуществления полимеризации соединения, которое составляет второй полимерный компонент, в присутствии поливинилацетального полимера. В промежуточной пленке, полученной после осуществления данного способа двухстадийной реакции, по сравнению со способом перемешивания, становится малой «островная» часть структуры типа «острова в море». Это объясняется тем, что во время полимеризации соединения, которое составляет второй полимерный компонент, частично получается такой полимер, что реагирующее соединение, которое составляет второй полимерный компонент, прививается к поливинилацетальному полимеру, и он проявляет действие поверхностно-активного вещества, одновременно имеющего сродство к «морской» части и «островной» части и стабилизирует «островную» часть. Авторы настоящего изобретения обнаружили, что полученная таким способом промежуточная пленка, в которой «островная» часть является малой, имеет превосходную механическую прочность. Соответственно, способ двухстадийной реакции является подходящим для изготовления промежуточной пленки.

[0035] Далее будет представлено подробное описание каждого ингредиента, который составляет промежуточную пленку для многослойного стекла согласно настоящему изобретению.

[0036] Поливинилацетальный полимер

В динамическом вязкоупругом спектре промежуточной пленки при частоте 1 Гц, температура проявления максимального значения тангенса угла механических потерь, обусловленных поливинилацетальным полимером, предпочтительно составляет более чем или равняется 50°C, предпочтительнее составляет более чем или равняется 60°C и еще предпочтительнее составляет более чем или равняется 64°C. Температура проявления максимального значения тангенса угла механических потерь, обусловленных поливинилацетальным полимером, может составлять менее чем или равняться 100°C.

[0037] Например, поливинилацетальный полимер можно изготавливать, осуществляя ацетализацию поливинилового спирта альдегидом. Поливиниловый спирт можно получать, например, посредством омыления поливинилацетата. Степень омыления поливинилового спирта предпочтительно составляет более чем или равняется 70 мол.%, предпочтительнее составляет более чем или равняется 80 мол.%, еще предпочтительнее составляет более чем или равняется 85 мол.%, составляет менее чем или равняется 100 мол.%, предпочтительно составляет менее чем или равняется 99,9 мол.% и еще предпочтительнее составляет менее чем или равняется 99,8 мол.%.

[0038] Средняя степень полимеризации поливинилового спирта предпочтительно составляет более чем или равняется 200, предпочтительнее составляет более чем или равняется 500, еще предпочтительнее составляет более чем или равняется 800, предпочтительно составляет менее чем или равняется 5000, предпочтительнее составляет менее чем или равняется 4500, еще предпочтительнее составляет менее чем или равняется 3500 и особенно предпочтительно составляет менее чем или равняется 3000. Когда средняя степень полимеризации составляет более чем вышеупомянутый нижний предел или равняется ему, дополнительно повышается сопротивление прониканию многослойного стекла.

Когда средняя степень полимеризации составляет менее чем вышеупомянутый верхний предел или равняется ему, из полимера легко осуществляется формование промежуточной пленки. В связи с этим средняя степень полимеризации поливинилового спирта определяется методом, соответствующим японскому промышленному стандарту JIS K6726 «Методы исследования поливинилового спирта».

[0039] С точки зрения дополнительного повышения механической прочности промежуточной пленки, оказывается предпочтительным, что поливинилацетальный полимер представляет собой поливинилацетальный полимер, у которого степень омыления составляет более чем или равняется 80 мол.%, и средняя степень полимеризации составляет более чем или равняется 800 и составляет менее чем или равняется 5000, и оказывается более предпочтительным, что поливинилацетальный полимер представляет собой поливинилацетальный полимер, у которого степень омыления составляет более чем или равняется 85 мол.%, и средняя степень полимеризации составляет более чем или равняется 1000 и составляет менее чем или равняется 4500.

[0040] Число атомов углерода в ацетальной группе, которая содержится в поливинилацетальном полимере, не ограничивается определенным образом. Альдегид, используемый в процессе изготовления поливинилацетального полимера, не ограничивается определенным образом. Оказывается предпочтительным, что число атомов углерода в ацетальной группе, которая содержится в поливинилацетальном полимере, составляет 3 или 4. Когда число атомов углерода в ацетальной группе, которая содержится в поливинилацетальном полимере, составляет более чем или равняется 3, температура стеклования промежуточной пленки снижается в достаточной степени.

[0041] Альдегид не ограничивается определенным образом. Как правило, в качестве альдегида соответствующим образом используется альдегид, содержащий от 1 до 10 атомов углерода. Примерные альдегиды, содержащие от 1 до 10 атомов углерода, представляют собой формальдегид (в том числе параформальдегид), ацетальдегид (в том числе параацетальдегид), пропиональльдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-гептилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, циклогексилальдегид, фурфураль, глиоксаль, глутаральдегид, бензальдегид, 2-метилбензальдегид, 3-метилбензальдегид, 4-метилбензальдегид, п-гидроксибензальдегид, м-гидроксибензальдегид, фенилацетальдегид, β-фенилпропиональдегид и подобные соединения. Среди них, с точки зрения дополнительного улучшения баланса эффективности производства и характеристик промежуточной пленки, формальдегид, ацетальдегид, н-бутиральдегид, изобутиральдегид, циклогексилальдегид или бензальдегид являются предпочтительными, н-бутиральдегид или изобутиральдегид являются более предпочтительными, и н-бутиральдегид является еще более предпочтительным. Может использоваться индивидуально одного типа, и альдегид двух или более типов могут использоваться в сочетании.

[0042] Относительное содержание гидроксильных групп (количество гидроксильных групп) поливинилацетального полимера предпочтительно составляет более чем или равняется 15 мол.%, предпочтительнее составляет более чем или равняется 18 мол.%, еще предпочтительнее составляет более чем или равняется 20 мол.%, особенно предпочтительно составляет более чем или равняется 25 мол.%, наиболее предпочтительно составляет более чем или равняется 28 мол.%, предпочтительно составляет менее чем или равняется 40 мол.%, предпочтительнее составляет менее чем или равняется 35 мол.%, еще предпочтительнее составляет менее чем или равняется 34 мол.% и особенно предпочтительно составляет менее чем или равняется 32 мол.%. Когда относительное содержание гидроксильных групп составляет более чем вышеупомянутый нижний предел или равняется ему, дополнительно повышается прочность сцепления промежуточной пленки. Кроме того, когда относительное содержание гидроксильных групп составляет менее чем вышеупомянутый верхний предел или равняется ему, повышается гибкость промежуточной пленки, и упрощается использование промежуточной пленки.

[0043] Относительное содержание гидроксильных групп поливинилацетального полимера представляет собой значение, выражающее мольную долю, которая определяется в процентах в результате деления количества этиленовых групп, с которыми связаны гидроксильные группы, на полное количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связаны гидроксильные группы, можно измерять в соответствии со стандартом JIS K6726 «Методы исследования поливинилового спирта» или определять в соответствии со стандартом ASTM D1396-92.

[0044] Степень ацетилирования (количество ацетильных групп) поливинилацетального полимера предпочтительно составляет более чем или равняется 0,1 мол.%, предпочтительнее составляет более чем или равняется 0,3 мол.%, еще предпочтительнее составляет более чем или равняется 0,5 мол.%, предпочтительно составляет менее чем или равняется 30 мол.%, предпочтительнее составляет менее чем или равняется 25 мол.%, еще предпочтительнее составляет менее чем или равняется 20 мол.% и особенно предпочтительно составляет менее чем или равняется 15 мол.%. Когда степень ацетилирования составляет более чем вышеупомянутый нижний предел или равняется ему, повышается совместимость между поливинилацетальным полимером и пластификатором. Когда степень ацетилирования составляет менее чем вышеупомянутый верхний предел или равняется ему, повышается влагонепроницаемость промежуточной пленки и многослойного стекла.

[0045] Степень ацетализации представляет собой значение, выражающее мольную долю, которая определяется в процентах в результате деления разности полного количества этиленовых групп в основной цепи и количества этиленовых групп, с которыми связаны ацетальные группы, на полное количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связаны ацетальные группы, можно измерять в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля» или в соответствии со стандартом ASTM D1396-92.

[0046] Степень ацетализации поливинилацетального полимера (степень бутирализации в случае поливинилбутирального полимера) предпочтительно составляет более чем или равняется 40 мол.%, предпочтительнее составляет более чем или равняется 60 мол.%, предпочтительнее составляет более чем или равняется 63 мол.%, предпочтительно составляет менее чем или равняется 85 мол.%, предпочтительнее составляет менее чем или равняется 80 мол.%, предпочтительнее составляет менее чем или равняется 75 мол.%, и особенно предпочтительно составляет менее чем или равняется 70 мол.%. Когда степень ацетализации составляет более чем вышеупомянутый нижний предел или равняется ему, повышается совместимость между поливинилацетальным полимером и пластификатором; кроме того, водородные связи между молекулами поливинилацетального полимера не становятся чрезмерно прочными, и проявляется повышенная гибкость промежуточной пленки. Когда степень ацетализации составляет менее чем вышеупомянутый верхний предел или равняется ему, сокращается продолжительность реакции, которая требуется для изготовления поливинилацетального полимера; кроме того, водородная связь между молекулами поливинилацетального полимера не становится чрезмерно слабой, и дополнительно повышается прочность промежуточной пленки.

[0047] Степень ацетализации представляет собой значение, выражающее мольную долю, которая определяется в процентах в результате деления количества этиленовых групп, с которыми связаны ацетальные группы, на полное количество этиленовых групп в основной цепи.

[0048] Степень ацетализации можно вычислять посредством измерения степени ацетилирования и относительного содержания гидроксильных групп способом в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля» или способом в соответствии со стандартом ASTM D13 9 6-92, вычисляя мольную долю из полученных результатов измерения, а затем вычитая степень ацетилирования и относительное содержание гидроксильных групп из 100 мол.%.

[0049] В связи с этим оказывается предпочтительным, что относительное содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования вычисляются из результатов измерения способом в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля». В том случае, где поливинилацетальный полимер представляет собой поливинилбутиральный полимер, оказывается предпочтительным, что относительное содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования вычисляются из результатов измерений способом в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля».

[0050] (Второй полимерный компонент)

Температура стеклования второго полимерного компонента составляет более чем или равняется -15°C и составляет менее чем или равняется 5°C. С точки зрения дополнительного улучшения звукоизоляционных свойств в динамическом вязкоупругом спектре при частоте 1 Гц промежуточной пленки, температура проявления максимального значения тангенса угла механических потерь, обусловленных вторым полимерным компонентом, предпочтительно составляет более чем или равняется -15°C и предпочтительно составляет менее чем или равняется 5°C, и, кроме того, максимальное значение тангенса угла механических потерь, обусловленных вторым полимерным компонентом, предпочтительно составляет более чем или равняется 0,35, предпочтительнее составляет более чем или равняется 0,4 и предпочтительнее составляет более чем или равняется 0,5. Максимальное значение тангенса угла механических потерь, обусловленных вторым полимерным компонентом, особенно предпочтительно составляет более чем или равняется 1.

[0051] Второй полимерный компонент не ограничивается определенным образом, и соответствующие примеры представляют собой кремнийорганический каучук, полиизопрен, полибутадиен, полиизобутилен, полиэтилен, полипропилен, поливинилиденхлорид, поливинилиденфторид, (мет)акриловый полимер, такой как сложный эфир поли(мет)акриловой кислоты, полиацеталь, полиуретан, полиоксиметилен, полиоксиэтилен и подобные соединения. Среди них предпочтительным является (мет)акриловый полимер, и оказывается предпочтительным, что (мет)акриловый полимер представляет собой сложный эфир поли(мет)акриловой кислоты. В качестве второго полимерного компонента могут использоваться полибутадиеновый эластомер и стирол-бутадиеновый сополимер. Посредством использования этих предпочтительных вторых полимерных компонентов упрощается регулирование температуры стеклования, можно регулировать в соответствующем интервале температуру проявления максимального значения тангенса угла механических потерь, обусловленных вторым полимерным компонентом, дополнительно улучшается прозрачность промежуточной пленки, и могут дополнительно усиливаться звукоизоляционные свойства в широком температурном интервале.

[0052] Чем меньше разность между показателем преломления полиацетального полимера и показателем преломления второго полимерного компонента, тем в большей степени дополнительно повышается прозрачность промежуточной пленки. Примеры способа регулирования показателя преломления второго полимерного компонента включают способ, согласно которому мономеры, имеющие различные показатели преломления, подвергаются сополимеризации, и способ, согласно которому в основной цепи полимеризуется мономер, у которого показатель преломления отличается от показателя преломления мономера, составляющего компонент основной цепи.

[0053] Сложный эфир поли(мет)акриловой кислоты не ограничивается определенным образом. В том случае, где сложный эфир поли(мет)акриловой кислоты используется индивидуально, и осуществляются измерения, оказывается предпочтительным, что температура проявления максимального значения тангенса угла механических потерь составляет более чем или равняется -15°C и составляет менее чем или равняется 5°C в динамическом вязкоупругом спектре при частоте 1 Гц.

[0054] Примерные сложные эфиры поли(мет)акриловой кислоты представляют собой поли(метил(мет)акрилат), поли(этил(мет)акрилат), поли(н-пропил(мет)акрилат), поли(изопропил(мет)акрилат), поли(н-бутил(мет)акрилат), поли(изобутил(мет)акрилат), поли(трет-бутил(мет)акрилат), поли(2-этилгексил(мет)акрилат), поли(октил(мет)акрилат), поли(пропил(мет)акрилат), поли(2-этилоктил(мет)акрилат), поли(нонил(мет)акрилат), поли(изононил(мет)акрилат), поли(децил(мет)акрилат), поли(изодецил(мет)акрилат), поли(лаурил(мет)акрилат), поли(изотетрадецил(мет)акрилат), поли(циклогексил(мет)акрилат), поли(бензил(мет)акрилат) и подобные соединения. Среди них сложный эфир полиакриловой кислоты является предпочтительным, а поли(этилакрилат), поли(н-бутилакрилат), поли(2-этилгексилакрилат) или поли(октилакрилат) являются более предпочтительными, потому что температуру проявления максимального значения тангенса угла механических потерь можно легко регулировать в пределах вышеупомянутого интервала в динамическом вязкоупругом спектре. За счет использования этих предпочтительных сложных эфиров поли(мет)акриловой кислоты дополнительно повышается эффективность производства, и улучшается баланс характеристик промежуточной пленки. Может использоваться индивидуально сложный эфир поли(мет)акриловой кислоты одного типа, и могут использоваться в сочетании соединения двух или более типов.

[0055] В качестве компонента, составляющего второй полимерный компонент, может использоваться соединение, содержащее (мет)акрилоильную группу. Второй полимерный компонент может получаться, когда осуществляется полимеризация соединения, содержащего (мет)акрилоильную группу.

[0056] Второй полимерный компонент может иметь сшитую структуру. Изготавливая второй полимерный компонент, который имеет сшитую структуру, можно регулировать модуль упругости и получать промежуточную пленку, одновременно имеющую превосходную гибкость и высокую прочность. Примерные способы, позволяющие сшивать второй полимерный компонент, представляют собой способ, включающий заблаговременное введение функциональных групп, способных реагировать друг с другом, в полимерную структуру полимера и осуществление сшивания; способ, включающий использование сшивающего реагента, имеющего две или более функциональных групп, способных реагировать с функциональными группами, существующими в полимерной структуре полимера, и осуществление сшивания второго полимерного компонента; способ, включающий использование источников радикалов, имеющего свойство удаления атома водорода, таких как пероксид, и осуществление сшивания полимера; способ, включающий сшивание второго полимерного компонента под действием электронного пучка; и подобные способы. Из их числа способ, включающий заблаговременное введение функциональных групп, способных реагировать друг с другом, в полимерную структуру полимера и осуществление сшивания, является подходящим, потому что структура типа «острова в море» легко регулируется, а также повышается эффективность производства промежуточной пленки.

[0057] Компатибилизатор

Промежуточная пленка может содержать компатибилизатор. Компатибилизатор соответствующим образом выбирается так, что может сохраняться удовлетворительная структура типа «острова в море». Компатибилизатор не ограничивается определенным образом, и соответствующие примеры представляют собой блочный сополимер или привитый сополимер поливинилацетального полимера и второго полимерного компонента (в частности, блочный сополимер или привитый сополимер поливинилацетального полимера и (мет)акрилата), компатибилизатор, осуществляющий ионное взаимодействие, и подобные соединения. Примерный компатибилизатор, осуществляющий ионное взаимодействие, представляет собой соединение, содержащее определенную функциональную группу, и в качестве такого соединения может присутствовать полимер.

[0058] В промежуточной пленке содержание компатибилизатора составляет более чем или равняется 0 мас. ч. (не используется), предпочтительнее составляет более чем или равняется 0,01 мас. ч., и предпочтительно составляет менее чем или равняется 20 мас. ч. По отношению к 100 мас. ч. Полной массы поливинилацетального полимера и второго полимерного компонента.

[0059] Пластификатор

Оказывается предпочтительным, что в промежуточной пленке не содержится пластификатор, или пластификатор содержится в количестве, которое составляет менее чем или равняется 40 мас.% по отношению к 100% массы промежуточной пленки. В том случае, где промежуточная пленка содержит пластификатор, эта промежуточная пленка содержит пластификатор предпочтительнее в количестве, которое составляет менее чем или равняется 30 мас.%, предпочтительнее в количестве, которое составляет менее чем или равняется 20 мас.%, и особенно предпочтительно в количестве, которое составляет менее чем или равняется 10 мас.%, по отношению к 100% массы промежуточной пленки. Оказывается более предпочтительным, что в промежуточной пленке не содержится пластификатор. То есть в том случае, где промежуточная пленка содержит пластификатор, предпочтительным считается уменьшение содержания этого пластификатора. Чем меньше содержание пластификатора, тем более затруднительным становится перенос пластификатора от одного полимера к другому, звукоизоляционные свойства промежуточной пленки становятся более устойчивыми в течение продолжительного периода времени, начиная от момента ее изготовления, а также становится затруднительным изменение других разнообразных физических свойств промежуточной пленки. Например, что касается многослойной промежуточной пленки, в которой множество слоев наслаиваются друг на друга, и соответствующие слои различаются в отношении содержания пластификатора, многослойный промежуточная пленка иногда изменяет свои физические свойства до тех пор, пока перенос пластификатора не достигает равновесного состояния. С другой стороны, что касается промежуточной пленки согласно настоящему изобретению, оказывается возможным подавление изменения физических свойств с течением времени, а также оказывается возможным сокращение процесса изготовления. Кроме того, когда содержание пластификатора является небольшим, может уменьшаться масса промежуточной пленки. Таким образом, например, оказывается возможным дополнительное уменьшение расхода топлива в случае автомобиля, оборудованного многослойным стеклом, в котором присутствует промежуточная пленка.

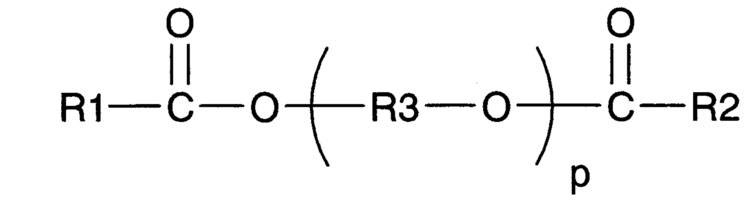

[0060] В том случае, где промежуточная пленка содержит пластификатор, оказывается предпочтительным, что пластификатор представляет собой пластификатор типа сложного эфира дикарбоновой кислоты, который представляет следующая формула (1).

[0061] [Химическая формула 1]

Формула 1

Формула 1

[0062] В приведенной выше формуле (1) R1 и R2 в каждом случае представляют собой органическую группу, содержащую от 2 до 10 атомов углерода, в качестве R3 присутствует этиленовая группа, изопропиленовая группа или н-пропиленовая группа, и p представляет собой целое число от 3 до 10. Оказывается предпочтительным, что в приведенной выше формуле (1) R1 и R2 в каждом случае представляют собой органическую группу, содержащую от 5 до 10 атомов углерода, и оказывается более предпочтительным, что R1 и R2 в каждом случае представляют собой органическую группу, содержащую от 6 до 10 атомов углерода.

[0063] Оказывается предпочтительным, что пластификатор представляет собой ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH) или ди-2-этилпропаноат триэтиленгликоля, оказывается более предпочтительным, что пластификатор представляет собой ди-2-этилгексаноат триэтиленгликоля или ди-2-этилбутират триэтиленгликоля, и оказывается еще более предпочтительным, что пластификатор представляет собой ди-2-этилгексаноат триэтиленгликоля.

[0064] Другие ингредиенты

Вышеупомянутая промежуточная пленка может включать добавки, такие как ингибитор окисления, экранирующее ультрафиолетовое излучение вещество, светостабилизатор, огнезащитное вещество, антистатик, пигмент, краситель, регулирующее прочность сцепления вещество, придающее влагоустойчивость вещество, флуоресцентное придающее блеск вещество и поглощающее инфракрасное излучение вещество, если это необходимо.

[0065] Другие характеристики промежуточной пленки для многослойного стекла

Толщина промежуточной пленки для многослойного стекла согласно настоящему изобретению не ограничивается определенным образом. С точки зрения практического аспекта и с точки зрения достаточного усиления теплоизолирующих свойств, толщина промежуточной пленки предпочтительно составляет более чем или равняется 0,1 мм, предпочтительнее составляет более чем или равняется 0,25 мм, предпочтительно составляет менее чем или равняется 3 мм, и предпочтительнее составляет менее чем или равняется 1,5 мм. Когда толщина промежуточной пленки составляет более чем вышеупомянутый нижний предел или равняется ему, повышается сопротивление прониканию многослойного стекла.

[0066] Многослойное стекло

Фиг. 1 представляет проиллюстрированное в разрезе примерное многослойное стекло, изготовленное с использованием промежуточной пленки для многослойного стекла в соответствии с одним вариантом осуществления настоящего изобретения.

[0067] Многослойное стекло 1, представленное на фиг. 1, составляют промежуточная пленка 2, первый элемент 21 многослойного стекла и второй элемент 22 многослойного стекла. Промежуточная пленка 2 представляет собой однослойную промежуточную пленку. Промежуточная пленка 2 используется для изготовления многослойного стекла. Промежуточная пленка 2 представляет собой промежуточную пленку для многослойного стекла.

[0068] Промежуточная пленка 2 располагается между первым элементом 21 многослойного стекла и вторым элементом 22 многослойного стекла таким образом, что они находятся по обеим сторонам от нее. Первый элемент 21 многослойного стекла наслаивается на первую поверхность 2a (одну поверхность) промежуточной пленки 2. Второй элемент 22 многослойного стекла наслаивается на вторую поверхность 2b (другую поверхность), противоположную по отношению к первой поверхности 2a промежуточной пленки 2.

[0069] Фиг. 2 представляет проиллюстрированное в разрезе примерное модифицированное многослойного стекла, изготовленное с использованием промежуточной пленки для многослойного стекла в соответствии с одним вариантом осуществления настоящего изобретения.

[0070] Многослойное стекло 11, представленное на фиг. 2, составляют промежуточная пленка 12, первый элемент 21 многослойного стекла и второй элемент 22 многослойного стекла. Промежуточная пленка 12 представляет собой многослойную промежуточную пленку. Промежуточная пленка 12 используется для изготовления многослойного стекла. Промежуточная пленка 12 представляет собой промежуточную пленку для многослойного стекла.

[0071] Промежуточная пленка 12 имеет структуру, в которой три промежуточные пленки первого слоя 13 (промежуточная пленка), второго слоя 14 (промежуточная пленка) и третьего слоя 15 (промежуточная пленка) наслаиваются в данной последовательности. Согласно настоящему варианту осуществления, второй слой 14 представляет собой звукоизоляционный слой. В качестве второго слоя 14 используется промежуточная пленка в соответствии с одним вариантом осуществления настоящего изобретения. Первый слой 13 и третий слой 15 представляют собой защитные слои. Первый слой 13 и третий слой 15 могут также представлять собой промежуточные пленки в соответствии с вариантом осуществления настоящего изобретения.

[0072] Промежуточная пленка 12 располагается между первым элементом 21 многослойного стекла и вторым элементом 22 многослойного стекла таким образом, что они находятся по обеим сторонам от нее. Второй слой 14 (промежуточная пленка) также располагается между первым слоем 13 и третьим слоем 15, которые располагаются между первым элементом 21 многослойного стекла и вторым элементом 22 многослойного стекла. Первый элемент 21 многослойного стекла наслаивается на наружную поверхность 13a первого слоя 13. Второй элемент 22 многослойного стекла наслаивается на наружную поверхность 15a третьего слоя 15.

[0073] Как описано выше, многослойное стекло согласно настоящему изобретению составляют первый элемент многослойного стекла, второй элемент многослойного стекла и промежуточная пленка для многослойного стекла согласно настоящему изобретению, и промежуточная пленка для многослойного стекла располагается между первым элементом многослойного стекла и вторым элементом многослойного стекла. Многослойное стекло может содержать единственную промежуточную пленку в качестве промежуточной пленки для многослойного стекла согласно настоящему изобретению, и оно может содержать промежуточную пленка для многослойного стекла согласно настоящему изобретению и еще одну промежуточную пленку для многослойного стекла. Промежуточная пленка для многослойного стекла согласно настоящему изобретению может наслаиваться на другую используемую промежуточную пленку для многослойного стекла. Многослойное стекло включает, по меньшей мере, промежуточную пленку для многослойного стекла согласно настоящему изобретению.

[0074] Примерные элементы многослойного стекла представляют собой стеклянный лист, полиэтилентерефталатная (PET) пленка и т. п. В качестве многослойного стекла может присутствовать многослойное стекло, в котором промежуточная пленка располагается между стеклянным листом и полиэтилентерефталатной пленкой или подобным материалом, а также многослойное стекло, в котором промежуточная пленка располагается между двумя стеклянными листами. Многослойное стекло представляет собой многослойный материал, включающий стеклянный лист, и оказывается предпочтительным, что используется, по меньшей мере, один стеклянный лист.

[0075] Примерные стеклянные листы представляют собой лист неорганического стекла и лист органического стекла. Примеры неорганического стекла представляют собой термополированное листовое стекло, поглощающее тепловое излучение листовое стекло, отражающее тепловое излучение листовое стекло, полированное листовое стекло, узорчатое стекло, армированное сеткой листовое стекло, армированное проволокой листовое стекло, и т. п. Органическое стекло представляет собой синтетическое полимерное стекло, которое заменяет неорганическое стекло. Примеры органического стекла представляют собой листовой поликарбонат, листовой поли(мет)акриловый полимер и т. п. Примерные листовые поли(мет)акриловые полимеры представляют собой листовой полиметил(мет)акрилат и т. п.

[0076] Толщина многослойного стекла элемент предпочтительно составляет более чем или равняется 1 мм, предпочтительно составляет менее чем или равняется 5 мм, и предпочтительнее составляет менее чем или равняется 3 мм.

Кроме того, в том случае, где элемент многослойного стекла представляет собой стеклянный лист, толщина этого стеклянного листа предпочтительно составляет более чем или равняется 1 мм, предпочтительно составляет менее чем или равняется 5 мм, и предпочтительнее составляет менее чем или равняется 3 мм. В том случае, где элемент многослойного стекла представляет собой полиэтилентерефталатную пленку, толщина этой пленки предпочтительно составляет более чем или равняется 0,03 мм и предпочтительно составляет менее чем или равняется 0,5 мм.

[0077] Способ изготовления многослойного стекла не ограничивается определенным образом. Например, промежуточная пленка помещается между первым элементом многослойного стекла и вторым элементом многослойного стекла, и остаточный воздух между первым элементом многослойного стекла и промежуточной пленкой и между вторым элементом многослойного стекла и промежуточной пленкой удаляется, когда эти элементы проходят через прижимной ролик, или элементы помещаются в резиновый контейнер, и его содержимое откачивается при пониженном давлении. Затем элементы предварительно соединяются друг с другом при температуре, составляющей приблизительно от 70 до 110°C, и получается многослойный материал. После этого, посредством помещения многослойного материала в автоклав или посредством прессования многослойного материала, элементы соединяются друг с другом за счет сжатия при температуре, составляющей приблизительно от 120 до 150°C, под давлением от 1 до 1,5 МПа. Таким способом может быть получено многослойное стекло.

[0078] Промежуточная пленка и многослойное стекло могут использоваться для автомобилей, железнодорожных вагонов, воздушных судов, кораблей, зданий и т. п. Промежуточная пленка и многослойное стекло могут также использоваться для других применений, которые отличаются от перечисленных выше у. Оказывается предпочтительным, что промежуточная пленка и многослойное стекло представляют собой промежуточную пленку и многослойное стекло для транспортных средств или для строений, и оказывается более предпочтительным, что промежуточная пленка и многослойное стекло собой промежуточную пленку и многослойное стекло для транспортных средств. Промежуточная пленка и многослойное стекло могут использоваться в качестве ветрового стекла, бокового стекла, заднего стекла или остекления крыши автомобиля и т. п.

[0079] Далее настоящее изобретение будет описано более подробно с представлением примеров. Настоящее изобретение не ограничивается только представленными примерами.

[0080] (Пример 1)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 67,0 мол.%, относительное содержание гидроксильных групп 32,0 мол.%, степень ацетилирования 1,0 мол.%), 30 мас. ч. этилакрилата и 60 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0081] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0082] Изготовление промежуточной пленки

Полученную пленку, образованную из поливинилацетальной полимерной композиции, подвергали формованию с использованием экструдера, чтобы изготовить однослойную промежуточную пленку, имеющую толщину 0,5 мм.

[0083] Изготовление многослойного стекла

Из полученной промежуточной пленки вырезали образец, имеющий размеры 30 мм в продольном направлении и 320 мм в поперечном направлении. После этого промежуточную пленку помещали между двумя листами прозрачного полированного стекла, имеющего 25 мм в продольном направлении, 305 мм в поперечном направлении и 2,0 мм в толщину, выдерживали на месте в течение 30 минут при 90°C и прессовали в вакууме, используя вакуумный ламинатор, чтобы получился многослойный материал. В этом многослойном материале части промежуточной пленки, которые выступали за пределы стеклянного листа, отрезали, чтобы получить лист многослойного стекла, используемый для измерения коэффициента механических потерь.

[0084] Пример 2

Изготовление пленки, сформованной из поливинилацетальной полимерной композиции

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 68,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 1,2 мол.%), 15 мас. ч. этилакрилата, 7,5 мас. ч. 2-этилгексилакрилата, 7,5 мас. ч. бензилакрилата и 60 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0085] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0086] Изготовление промежуточной пленки

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0087] Изготовление многослойного стекла

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0088] Пример 3

Изготовление пленки, сформованной из поливинилацетальной полимерной композиции

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 5 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 67,0 мол.%, относительное содержание гидроксильных групп 32,0 мол.%, степень ацетилирования 1,0 мол.%), 20 мас. ч. этилакрилата и 75 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилбутираль растворяли в процессе перемешивания.

[0089] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0090] Изготовление промежуточной пленки

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0091] Изготовление многослойного стекла

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0092] Пример 4

Изготовление пленки, сформованной из поливинилацетальной полимерной композиции

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 5 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 3300, степень бутирализации 67,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 2,2 мол.%), 43 мас. ч. этилакрилата и 100 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0093] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0094] Изготовление промежуточной пленки

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0095] Изготовление многослойного стекла

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0096] Пример 5

Изготовление пленки, сформованной из поливинилацетальной полимерной композиции

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 20 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 800, степень бутирализации 68,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 1,2 мол.%), 25 мас. ч. этилакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0097] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0098] Изготовление промежуточной пленки

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0099] Изготовление многослойного стекла

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0100] Пример 6

Изготовление пленки, сформованной из поливинилацетальной полимерной композиции

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 800, степень бутирализации 68,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 1,2 мол.%), 20 мас. ч. этилакрилата и 70 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0101] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0102] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0103] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0104] (Пример 7)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 800, степень бутирализации 68,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 1,2 мол.%), 25 мас. ч. этилакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0105] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0106] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0107] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0108] (Пример 8)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 800, степень бутирализации 65,0 мол.%, относительное содержание гидроксильных групп 34,0 мол.%, степень ацетилирования 1,0 мол.%), 6,6 мас. ч. этилакрилата, 6 мас. ч. бензилакрилата, 9 мас. ч. 2-гидроксиэтилакрилата, 8,4 мас. ч. бутилакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0109] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0110] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0111] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0112] (Пример 9)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 65,8 мол.%, относительное содержание гидроксильных групп 33,0 мол.%, степень ацетилирования 1,2 мол.%), 6,6 мас. ч. этилакрилата, 6 мас. ч. бензилакрилата, 9 мас. ч. 2-гидроксиэтилакрилата, 8,4 мас. ч. бутилакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0113] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0114] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0115] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0116] (Пример 10)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 2500, степень бутирализации 68,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 1,2 мол.%), 6,6 мас. ч. этилакрилата, 6 мас. ч. бензилакрилата, 9 мас. ч. 2-гидроксиэтилакрилата, 8,4 мас. ч. бутилакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0117] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0118] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0119] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0120] (Пример 11)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 68,0 мол.%, относительное содержание гидроксильных групп 30,8 мол.%, степень ацетилирования 1,2 мол.%), 15 мас. ч. этилакрилата, 6 мас. ч. бензилакрилата, 9 мас. ч. 4-гидроксибутилакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0121] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0122] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0123] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0124] (Пример 12)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 67,0 мол.%, относительное содержание гидроксильных групп 32,0 мол.%, степень ацетилирования 1,0 мол.%), 12 мас. ч. этилакрилата, 6 мас. ч. бензилакрилата, 9 мас. ч. 4-гидроксибутилакрилата, 3 мас. ч. акриловой кислоты и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0125] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого в полученный раствор добавляли ди-2-этилгексаноат триэтиленгликоля (3GO) в качестве пластификатора, таким образом, чтобы его содержание составляло 2 мас.% в конечной промежуточной пленке, и содержимое тщательно перемешивали. Полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0126] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0127] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0128] (Пример 13)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)

В реакционный резервуар, оборудованный термометром, мешалкой, трубкой для впуска азота и холодильником, помещали 10 мас. ч. поливинилацетального полимера (поливинилбутиральный полимер, имеющий среднюю степень полимеризации 1700, степень бутирализации 67,0 мол.%, относительное содержание гидроксильных групп 32,0 мол.%, степень ацетилирования 1,0 мол.%), 3 мас. ч. этилакрилата, 6 мас. ч. бензилакрилата, 6 мас. ч. бутилакрилата, 9 мас. ч. 4-гидроксибутилакрилата, 3 мас. ч. акриловой кислоты, 3 мас. ч. глицидилметакрилата и 65 мас. ч. этилацетата, который представляет собой растворитель для полимеризации, и поливинилацетальный полимер растворяли в процессе перемешивания.

[0129] После этого реакционный резервуар продували газообразным азотом в течение 30 минут, чтобы вытеснить азотом внутреннюю атмосферу резервуара, а затем содержимое реакционного резервуара нагревали до 85°C в процессе перемешивания. После нагревания в течение 30 минут раствор инициатора полимеризации, изготовленный растворением 0,1 мас. ч. трет-бутилперокси-2-этилгексаноата, который представляет собой инициатор полимеризации, в 5 мас. ч. этилацетата, каплями добавляли внутрь реакционного резервуара в течение трехчасового периода. После этого содержимое выдерживали для осуществления реакции в течение следующих 3 часов при 85°C. Затем реакционную жидкость охлаждали. Полученный раствор разбавляли, используя для разбавления растворитель (смешанный растворитель, состоящий из метанола и толуола, причем массовое соотношение метанола и толуола составляло 1:2), чтобы получился раствор, в котором содержание твердых веществ составляло 20 мас.%. После этого полученный раствор наносили на поверхность полиэтилентерефталатной пленки, подвергнутой антиадгезионной обработке, и высушивали в течение одного часа при 80°C, чтобы получилась пленка, образованная из поливинилацетальной полимерной композиции.

[0130] (Изготовление промежуточной пленки)

Промежуточную пленку изготавливали, осуществляя такую же процедуру, как в примере 1.

[0131] (Изготовление многослойного стекла)

Лист многослойного стекла изготавливали, осуществляя такую же процедуру, как в примере 1.

[0132] (Пример 14)

(Изготовление пленки, сформованной из поливинилацетальной полимерной композиции)