Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к межслойной пленке для многослойного стекла, которая применяется в многослойном стекле. Кроме того, настоящее изобретение относится к многослойному стеклу с использованием межслойной пленки для многослойного стекла.

Уровень техники

[0002] Даже будучи разбитым при ударе извне, многослойное стекло образует малое количество разбрасываемых осколков разрушенного стекла, и поэтому многослойное стекло обеспечивает превосходную безопасность. Соответственно этому, многослойное стекло широко применяется в автомобилях, на железнодорожном транспорте, самолетах, судах, в строениях и тому подобном. Многослойное стекло изготавливают размещением межслойной пленки для многослойного стекла между парой стеклянных пластин.

[0003] Патентный документ PTL 1 представляет межслойную пленку, которая может улучшить звукоизолирующие свойства многослойного стекла в высокочастотной области в пределах широкого диапазона температур. Межслойная пленка включает первый слой, который содержит поливинилацетальную смолу и пластификатор, второй слой, который наслоен на первую поверхность первого слоя и содержит поливинилацетальную смолу и пластификатор, и третий слой, который наслоен на вторую поверхность первого слоя, которая противоположна первой поверхности, и содержит поливинилацетальную смолу и пластификатор. В межслойной пленке, содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в первом слое, является меньшим, чем содержание гидроксильных групп в поливинилацетальной смоле, содержащейся во втором и третьем слоях, и отношение толщины первого слоя к совокупной толщине второго и третьего слоев является равным или меньшим, чем 0,14.

[0004] Патентный документ PTL 2 раскрывает межслойную пленку, которая может улучшать устойчивость к проникновению в широком температурном диапазоне. PTL 2 описывает, что для повышения устойчивости к проникновению сокращают число атомов углерода ацетальных групп поливинилацетальной смолы, или применяют сополимерную ацетальную смолу с использованием альдегида, имеющего малое число атомов углерода.

Список цитированной литературы

Патентные Документы

[0005]

[PTL 1] WO2012/043816A1

[PTL 2] WO2006/038332A1

Сущность изобретения

Техническая задача

[0006] В недавние годы, чтобы облегчить многослойное стекло, было испытано сокращение толщины многослойного стекла. Однако сокращение толщины многослойного стекла создает проблему в том, что легко ухудшается устойчивость многослойного стекла к проникновению.

[0007] Поэтому требуется разработка межслойной пленки, в которой дополнительно повышена устойчивость к проникновению сравнительно с межслойной пленкой согласно прототипу.

[0008] Цель настоящего изобретения состоит в создании межслойной пленки для многослойного стекла, которая может улучшить устойчивость многослойного стекла к проникновению.

Решение задачи

[0009] Согласно одному важному аспекту настоящего изобретения, представлена межслойная пленка для многослойного стекла, содержащая поливинилацетальную смолу и пластификатор, в которой, когда две поверхности на обеих сторонах межслойной пленки имеют различные температуры стеклования, соответственно, более низкая температура стеклования (°С) среди температур стеклования двух поверхностей на обеих сторонах межслойной пленки обозначается Х; когда две поверхности на обеих сторонах межслойной пленки имеют одинаковую температуру стеклования, температура стеклования (°С) двух поверхностей на обеих сторонах межслойной пленки обозначается Х; энергия разрушения при растяжении (Дж/мм2) межслойной пленки обозначается Y; и в этом случае значение Х является равным или бóльшим чем 20°С, и равным или меньшим, чем 50°С; и значение Y является равным или бóльшим чем (0,043Х+0,83) Дж/мм2.

[0010] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, межслойная пленка для многослойного стекла имеет структуру, составленную единственным слоем, или структуру, составленную двумя или многими слоями. Такая межслойная пленка для многослойного стекла включает только первый слой, который содержит поливинилацетальную смолу и пластификатор, или включает первый слой, который содержит поливинилацетальную смолу и пластификатор, и второй слой, который размещен на стороне первой поверхности первого слоя и содержит поливинилацетальную смолу и пластификатор.

[0011] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в первом слое, является равным или более высоким, чем 31,5 мол.%.

[0012] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, степень ацетилирования поливинилацетальной смолы, содержащейся в первом слое, является равной или меньшей, чем 2 мол.%.

[0013] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, степень ацетализации поливинилацетальной смолы, содержащейся в первом слое, является равной или меньшей, чем 68,2 мол.%.

[0014] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, когда межслойная пленка для многослойного стекла представляет собой межслойную пленку, имеющую структуру, составленную двумя или многими слоями, содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в первом слое, является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле, содержащейся во втором слое.

[0015] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, когда межслойная пленка для многослойного стекла представляет собой межслойную пленку, имеющую структуру, составленную двумя или многими слоями, содержание пластификатора, содержащегося в первом слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся в первом слое, является меньшим, чем содержание пластификатора, содержащегося во втором слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся во втором слое.

[0016] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, межслойная пленка для многослойного стекла включает первый слой, который содержит поливинилацетальную смолу и пластификатор, и второй слой, который размещен на стороне первой поверхности первого слоя и содержит поливинилацетальную смолу и пластификатор.

[0017] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению межслойная пленка для многослойного стекла включает первый слой, который содержит поливинилацетальную смолу и пластификатор, второй слой, который размещен на стороне первой поверхности первого слоя и содержит поливинилацетальную смолу и пластификатор, и третий слой, который размещен на стороне второй поверхности первого слоя, которая противоположна первой поверхности, и содержит поливинилацетальную смолу и пластификатор.

[0018] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в первом слое, является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле, содержащейся во втором слое, и содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в первом слое, является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в третьем слое.

[0019] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, содержание пластификатора, содержащегося в первом слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся в первом слое, является меньшим, чем содержание пластификатора, содержащегося во втором слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся во втором слое, и содержание пластификатора, содержащегося в первом слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся в первом слое, является меньшим, чем содержание пластификатора, содержащегося в третьем слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся в третьем слое.

[0020] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, межслойная пленка для многослойного стекла включает первый слой, который содержит поливинилацетальную смолу и пластификатор, второй слой, который размещен на стороне первой поверхности первого слоя и содержит поливинилацетальную смолу и пластификатор, и четвертый слой, который размещен на поверхности второго слоя, которая противоположна первому слою, и содержит поливинилацетальную смолу и пластификатор.

[0021] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, содержание гидроксильных групп в поливинилацетальной смоле, содержащейся в четвертом слое, является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле, содержащейся во втором слое.

[0022] В одном конкретном аспекте межслойной пленки для многослойного стекла согласно настоящему изобретению, содержание пластификатора, содержащегося в четвертом слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся в четвертом слое, является меньшим, чем содержание пластификатора, содержащегося во втором слое, относительно 100 частей по весу поливинилацетальной смолы, содержащейся во втором слое.

[0023] Согласно одному широкому аспекту настоящего изобретения, представлено многослойное стекло, которое включает первый элемент многослойного стекла, второй элемент многослойного стекла, и вышеупомянутую межслойную пленку для многослойного стекла, в котором межслойная пленка для многослойного стекла размещается между первым элементом многослойного стекла и вторым элементом многослойного стекла.

Преимущественные результаты изобретения

[0024] Межслойная пленка для многослойного стекла согласно настоящему изобретению содержит поливинилацетальную смолу и пластификатор. Когда две поверхности на обеих сторонах межслойной пленки имеют различные температуры стеклования, соответственно, более низкая температура стеклования (°С) среди температур стеклования двух поверхностей на обеих сторонах межслойной пленки обозначается Х. Когда две поверхности на обеих сторонах межслойной пленки имеют одинаковую температуру стеклования, температура стеклования (°С) двух поверхностей на обеих сторонах межслойной пленки обозначается Х. В дополнение, энергия разрушения при растяжении (Дж/мм2) межслойной пленки обозначается Y. В этом случае значение Х является равным или бóльшим чем 20°С, и равным или меньшим, чем 50°С, и значение Y является равным или бóльшим чем (0,043Х+0,83) Дж/мм2. Таким образом, можно улучшить устойчивость многослойного стекла к проникновению с использованием межслойной пленки для многослойного стекла согласно настоящему изобретению.

Краткое описание чертежей

[0025]

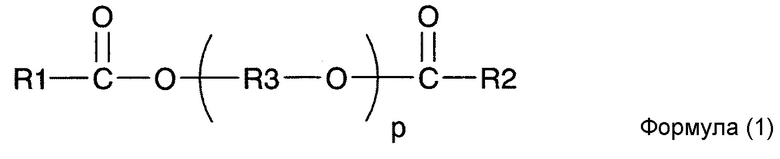

Фиг. 1 представляет частичный вид в разрезе, схематически показывающий межслойную пленку для многослойного стекла согласно первому варианту осуществления настоящего изобретения.

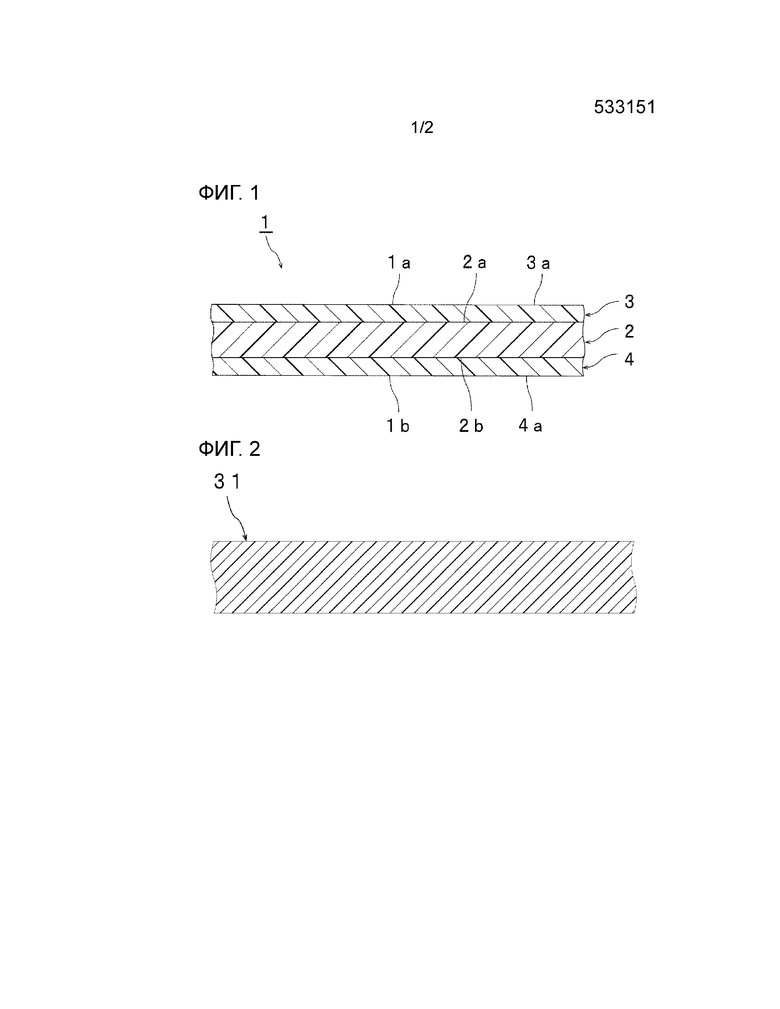

Фиг. 2 представляет частичный вид в разрезе, схематически показывающий межслойную пленку для многослойного стекла согласно второму варианту осуществления настоящего изобретения.

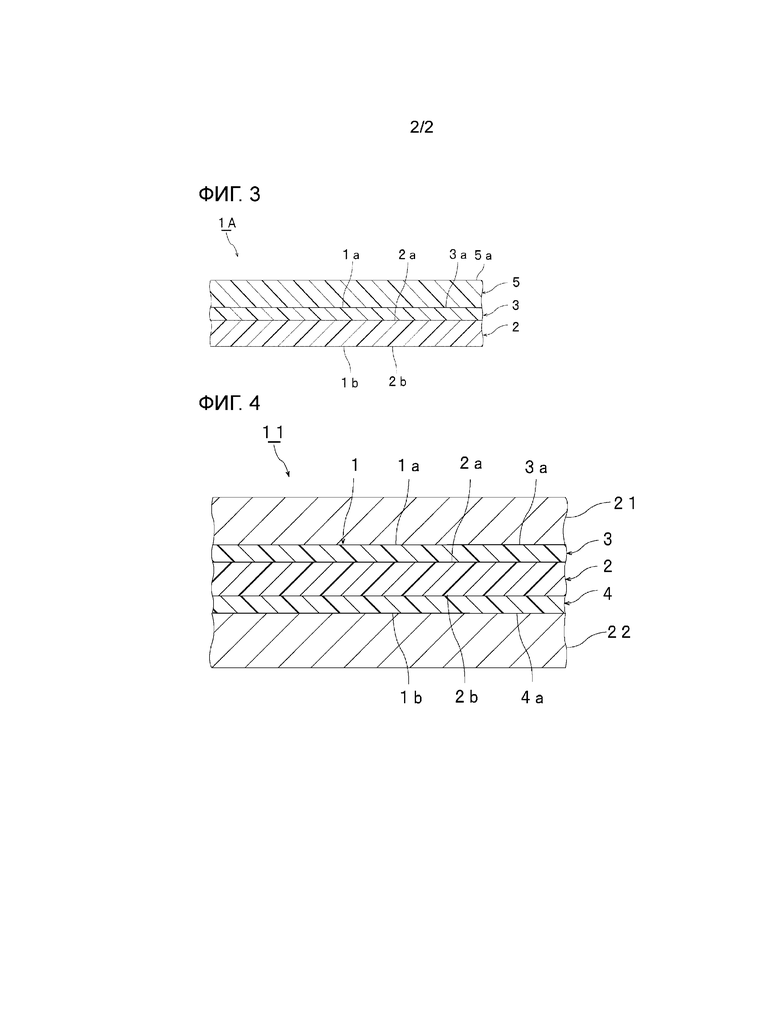

Фиг. 3 представляет частичный вид в разрезе, схематически показывающий межслойную пленку для многослойного стекла согласно третьему варианту исполнения.

Фиг. 4 представляет частичный вид в разрезе, схематически показывающий один пример многослойного стекла с использованием межслойной пленки для многослойного стекла, показанной на Фиг. 1.

Описание вариантов осуществления изобретения

[0026] Далее настоящее изобретение будет описано конкретно.

[0027] Когда две поверхности на обеих сторонах межслойной пленки для многослойного стекла согласно настоящему изобретению имеют различные температуры стеклования, соответственно, более низкая температура стеклования (°С) среди температур стеклования двух поверхностей (первой и второй поверхностей) на обеих сторонах межслойной пленки обозначается Х. Кроме того, когда две поверхности на обеих сторонах межслойной пленки имеют одинаковую температуру стеклования, температура стеклования (°С) двух поверхностей (первой и второй поверхностей) на обеих сторонах межслойной пленки обозначается Х. В дополнение, энергия разрушения при растяжении (Дж/мм2) межслойной пленки обозначается Y. Единицей Х является °С, и единицей Y является Дж/мм2. В межслойной пленке для многослойного стекла согласно настоящему изобретению значение Х является равным или более высоким, чем 20°С, и равным или меньшим, чем 50°С, и значение Y является равным или бóльшим чем (0,043Х+0,83) Дж/мм2. В межслойной пленке для многослойного стекла согласно настоящему изобретению удовлетворяются нижеследующие Выражение (i) и Выражение (ii). Две поверхности на обеих сторонах межслойной пленки могут иметь различные температуры стеклования, соответственно, или могут иметь одинаковую температуру стеклования. Когда две поверхности на обеих сторонах межслойной пленки имеют одинаковую температуру стеклования, температура стеклования Х°С представляет собой температуру стеклования двух поверхностей на обеих сторонах межслойной пленки.

[0028] 20°С≤Х≤50°С ... Выражение (i)

[0029] Y≥(0,043Х+0,83) Дж/мм2. Выражение (ii)

[0030] Благодаря тому, что межслойная пленка для многослойного стекла согласно настоящему изобретению имеет строение, как указанное выше, можно улучшить устойчивость многослойного стекла к проникновению с использованием межслойной пленки. Кроме того, даже когда толщина межслойной пленки или толщина многослойного стекла с использованием межслойной пленки сокращается, может в достаточной мере сохраняться высокая устойчивость к проникновению. В случае, в котором соответствующие слои в межслойной пленке имеют одинаковую толщину, составляя межслойную пленку для многослойного стекла согласно настоящему изобретению, как было описано выше, можно дополнительно повысить устойчивость многослойного стекла к проникновению, по сравнению с ситуацией, в которой межслойная пленка для многослойного стекла составлена не так, как описано выше.

[0031] Путем экспериментов авторы настоящего изобретения подтвердили, что устойчивость многослойного стекла к проникновению повышается, если удовлетворяется Выражение (ii). Это можно понять также из примеров и сравнительных примеров, которые будут описаны позже.

[0032] По соображениям еще большего повышения устойчивости многослойного стекла к проникновению, энергия разрушения при растяжении предпочтительно является равной или большей, чем (0,043Х+1,43) Дж/мм2. То есть, межслойная пленка для многослойного стекла согласно настоящему изобретению предпочтительно удовлетворяет нижеследующему Выражению (ii’).

[0033] Y≥(0,043Х+1,43) Дж/мм2. Выражение (ii’)

[0034] В результате экспериментов авторы настоящего изобретения подтвердили, что устойчивость многослойного стекла к проникновению дополнительно улучшается, когда удовлетворяется Выражение (ii’). Это можно понять также из примеров и сравнительных примеров, которые будут описаны позже.

[0035] Температура стеклования Х°С предпочтительно является равной или более высокой чем 23°С, более предпочтительно равной или более высокой чем 25°С, даже более предпочтительно равной или более высокой чем 29°С, еще более предпочтительно равной или более высокой чем 31°С, в особенности предпочтительно равной или более высокой чем 33°С, и наиболее предпочтительно равной или более высокой чем 35°С. Кроме того, температура стеклования Х°С предпочтительно является равной или меньшей, чем 50°С, более предпочтительно равной или меньшей чем 45°С, еще более предпочтительно равной или меньшей чем 43°С, в особенности предпочтительно равной или меньшей чем 41°С, и наиболее предпочтительно равной или меньшей чем 40°С. Если значение Х находится в вышеуказанном диапазоне, становится более простым обращение с межслойной пленкой.

[0036] По соображениям дополнительного улучшения устойчивости многослойного стекла к проникновению, энергия разрушения при растяжении Y Дж/мм2 предпочтительно является равной или большей чем 1,69 Дж/мм2, и равной или меньшей чем 4 Дж/мм2.

[0037] С позиции еще большего повышения устойчивости многослойного стекла к проникновению, обе из двух поверхностей на обеих сторонах межслойной пленки предпочтительно имеют температуру стеклования, равную или более высокую, чем 20°С, и равную или меньшую, чем 50°С. В дополнение, по соображениям дополнительного улучшения устойчивости многослойного стекла к проникновению, обе из двух поверхностей на обеих сторонах межслойной пленки предпочтительно имеют температуру стеклования, равную или более высокую, чем 23°С, и равную или меньшую, чем 40°С.

[0038] Примеры способа создания температуры стеклования и энергии разрушения при растяжении Y Дж/мм2, удовлетворяющие вышеуказанным значениям, включают 1) способ повышения температуры стеклования межслойной пленки, 2) способ повышения содержания гидроксильных групп в поливинилацетальной смоле, используемой в межслойной пленке (в частности, в первом слое), 3) способ снижения содержания пластификатора, применяемого в межслойной пленке (в частности, в первом слое), 4) способ повышения температуры созревания во время изготовления поливинилацетальной смолы, используемой в межслойной пленке (в частности, в первом слое), и тому подобные. Если применяется только один из способов 1)-3), чтобы сделать энергию разрушения при растяжении Y Дж/мм2 удовлетворяющей вышеуказанным значениям, межслойная пленка становится слишком жесткой, и поэтому в некоторых случаях становится затруднительным обращение с межслойной пленкой. Поэтому предпочтительно сочетать по меньшей мере один из способов 1)-3) со способом 4).

[0039] Энергию разрушения при растяжении Y Дж/мм2 измеряют при температуре 23°С с использованием прибора для испытания на растяжение. Примеры прибора для испытания на растяжение включают «Tensilon universal tester» («Универсальную машину для испытания на растяжение») производства фирмы ORIENTEC Co., LTD и тому подобный.

[0040] Далее настоящее изобретение будет более наглядно разъяснено описанием конкретных вариантов осуществления и примеров настоящего изобретения со ссылкой на чертежи.

[0041] Фиг. 1 представляет частичный вид в разрезе, схематически показывающий межслойную пленку для многослойного стекла согласно первому варианту осуществления настоящего изобретения.

[0042] Межслойная пленка 1, показанная в Фиг. 1, представляет собой многослойную межслойную пленку, имеющую структуру (слоистую структуру), составленную двумя или более слоями. Межслойная пленка 1 используется для получения многослойного стекла. Межслойная пленка 1 представляет собой межслойную пленку для многослойного стекла. Межслойная пленка 1 включает первый слой 2, второй слой 3, который размещается на первой поверхности 2а первого слоя 2, и третий слой 4, который размещается на второй поверхности 2b первого слоя 2, которая противоположна первой поверхности 2а. Второй слой 3 является наслоенным на первую поверхность 2а первого слоя 2. Третий слой 4 наслоен на вторую поверхность 2b первого слоя 2. Первый слой 2 представляет собой промежуточный слой. Каждый из второго слоя 3 и третьего слоя 4 представляет собой, например, защитный слой. В настоящем варианте исполнения каждый из второго слоя 3 и третьего слоя 4 представляет собой поверхностный слой. Первый слой 2 размещается и заключается между вторым слоем 3 и третьим слоем 4. Соответственно этому, межслойная пленка 1 имеет многослойную структуру, в которой второй слой 3, первый слой 2 и третий слой 4 наслоены друг на друга в этом порядке.

[0043] Поверхность 3а второго слоя 3, которая противоположна первому слою 2, предпочтительно представляет собой поверхность, на которую наслаивают элемент многослойного стекла. Поверхность 4а третьего слоя 4, которая противоположна первому слою 2, предпочтительно представляет собой поверхность, на которую наслаивают элемент многослойного стекла.

[0044] Между первым слоем 2 и вторым слоем 3, и между первым слоем 2 и третьим слоем 4 может быть размещен еще один слой. Первый слой 2 и второй слой 3 предпочтительно наслоены непосредственно друг на друга, и первый слой 2 и третий слой 4 предпочтительно наслоены непосредственно друг на друга. Примеры вышеупомянутого еще одного слоя включают слой, содержащий термопластичную смолу, такую как поливинилацетальная смола, и слой, содержащий полиэтилентерефталат и тому подобный.

[0045] С позиции дополнительного улучшения устойчивости многослойного стекла к проникновению с использованием межслойной пленки, каждый из первого слоя 2, второго слоя 3 и третьего слоя 4 предпочтительно содержит поливинилацетальную смолу и пластификатор. Здесь межслойная пленка 1 содержит поливинилацетальную смолу и пластификатор. То есть, в межслойной пленке 1 по меньшей мере один из первого слоя 2, второго слоя 3 и третьего слоя 4 содержит поливинилацетальную смолу.

[0046] Фиг. 2 представляет частичный вид в разрезе, схематически показывающий межслойную пленку для многослойного стекла согласно второму варианту осуществления настоящего изобретения.

[0047] Межслойная пленка 31, показанная в Фиг. 2, представляет собой однослойную межслойную пленку, имеющую структуру, которая составлена единственным слоем. Межслойная пленка 31 представляет собой первый слой. Межслойная пленка 31 используется для получения многослойного стекла. Межслойная пленка 31 представляет собой межслойную пленку для многослойного стекла. Из соображений дополнительного повышения устойчивости многослойного стекла к проникновению с использованием межслойной пленки, межслойная пленка 31 содержит поливинилацетальную смолу и пластификатор.

[0048] Фиг. 3 представляет частичный вид в разрезе, схематически показывающий межслойную пленку для многослойного стекла согласно третьему варианту осуществления настоящего изобретения.

[0049] Межслойная пленка 1А, показанная на Фиг. 3, представляет собой многослойную межслойную пленку, имеющую структуру (слоистую структуру), составленную двумя или более слоями. Межслойная пленка 1А используется для получения многослойного стекла. Межслойная пленка 1А представляет собой межслойную пленку для многослойного стекла. Межслойная пленка 1А включает первый слой 2, второй слой 3, который размещается на первой поверхности 2а первого слоя 2, и четвертый слой 5, который размещается на поверхности 3а второго слоя 3, которая противоположна первому слою 2. Второй слой 3 является наслоенным на первую поверхность 2а первого слоя 2. Четвертый слой 5 наслоен на поверхность 3а второго слоя 3. Второй слой 3 представляет собой промежуточный слой. Каждый из первого слоя 2 и четвертого слоя 5 представляет собой, например, защитный слой. В настоящем варианте исполнения каждый из первого слоя 2 и четвертого слоя 5 представляет собой поверхностный слой. Второй слой 3 размещается и заключается между первым слоем 2 и четвертым слоем 5. Соответственно этому, межслойная пленка 1А имеет многослойную структуру, в которой четвертый слой 5, второй слой 3 и первый слой 2 наслоены друг на друга в этом порядке.

[0050] Поверхность 5а четвертого слоя 5, которая противоположна второму слою 3, предпочтительно представляет собой поверхность, на которую наслаивают элемент многослойного стекла. Поверхность (вторая поверхность) 2b первого слоя 2, которая противоположна второму слою 3, предпочтительно представляет собой поверхность, на которую наслаивают элемент многослойного стекла.

[0051] Между четвертым слоем 5 и вторым слоем 3, и между вторым слоем 3 и первым слоем 2 может быть размещен еще один слой. Четвертый слой 5 и второй слой 3 предпочтительно наслоены непосредственно друг на друга, и второй слой 3 и первый слой 2 предпочтительно наслоены непосредственно друг на друга. Примеры вышеупомянутого еще одного слоя включают слой, содержащий термопластичную смолу, такую как поливинилацетальная смола, и слой, содержащий полиэтилентерефталат и тому подобный.

[0052] С позиции дополнительного улучшения устойчивости многослойного стекла к проникновению с использованием межслойной пленки, четвертый слой 5 предпочтительно содержит поливинилацетальную смолу и пластификатор. Здесь межслойная пленка 1А содержит поливинилацетальную смолу и пластификатор. То есть, в межслойной пленке 1А по меньшей мере один из четвертого слоя 5, второго слоя 3 и первого слоя 2 содержит поливинилацетальную смолу.

[0053] Межслойная пленка может быть однослойной межслойной пленкой, состоящей только из первого слоя, или может представлять собой многослойную межслойную пленку для многослойного стекла, включающую первый слой. Кроме того, межслойная пленка может представлять собой межслойную пленку, которая включает по меньшей мере первый слой и второй слой (межслойная пленка может включать или может не включать каждый из третьего слоя и четвертого слоя). В дополнение, межслойная пленка может включать первый слой, второй слой и третий слой. Более того, межслойная пленка может включать первый слой, второй слой и четвертый слой.

[0054] В межслойной пленке 1 один второй слой 3 и один третий слой 4 наслоены на обе поверхности первого слоя 2, соответственно. Второй слой должен быть размещен на стороне первой поверхности первого слоя. Кроме того, второй слой может быть размещен на стороне первой поверхности первого слоя, и третий слой может быть не размещен на стороне второй поверхности первого слоя. Здесь второй слой предпочтительно размещается на стороне первой поверхности первого слоя, и третий слой предпочтительно размещается на стороне второй поверхности первого слоя. Если третий слой размещен на стороне второй поверхности первого слоя, дополнительно улучшаются обращение с межслойной пленкой и устойчивость многослойного стекла к проникновению. Может быть отрегулирована адгезионная способность поверхностей на обеих сторонах межслойной пленки относительно элемента многослойного стекла или тому подобного. Когда межслойная пленка не имеет третьего слоя, может быть скорректирована адгезионная способность наружной поверхности второго слоя межслойной пленки относительно элемента многослойного стекла.

[0055] В межслойной пленке 1А один четвертый слой 5 и один первый слой 2 наслоены на обе поверхности второго слоя 3, соответственно. Четвертый слой 5 может представлять собой слой, который является таким же, как первый слой 2, или подобным ему. Когда первый слой является самым наружным слоем межслойной пленки, может быть дополнительно повышена устойчивость многослойной пленки к проникновению. Кроме того, если первый слой используется в качестве самого наружного слоя межслойной пленки, не требуется повышение температуры стеклования второго слоя, и, соответственно этому, получается межслойная пленка, имеющая высокую устойчивость к проникновению и высокие звукоизолирующие характеристики.

[0056] Далее будут конкретно описаны первый слой, второй слой, третий слой и четвертый слой, составляющие межслойную пленку для многослойного стекла согласно настоящему изобретению. Кроме того, будут конкретно описаны компоненты, содержащиеся в каждом из первого слоя, второго слоя, третьего слоя и четвертого слоя.

[0057] (Поливинилацетальная смола)

Первый слой (в том числе однослойная межслойная пленка) предпочтительно содержит поливинилацетальную смолу (далее в некоторых случаях описываемую как поливинилацетальная смола (1)). Второй слой предпочтительно содержит поливинилацетальную смолу (далее в некоторых случаях описываемую как поливинилацетальная смола (2)). Третий слой предпочтительно содержит поливинилацетальную смолу (далее в некоторых случаях описываемую как поливинилацетальная смола (3)). Четвертый слой предпочтительно содержит поливинилацетальную смолу (далее в некоторых случаях описываемую как поливинилацетальная смола (4)). Поливинилацетальная смола (1), поливинилацетальная смола (2) и поливинилацетальная смола (3) могут быть одинаковыми или различными между собой. Поливинилацетальная смола (1), поливинилацетальная смола (2) и поливинилацетальная смола (4) могут быть одинаковыми или различными между собой. Могут быть использованы единовременно поливинилацетальная смола (1), поливинилацетальная смола (2), поливинилацетальная смола (3) и поливинилацетальная смола (4) одного типа, или же могут быть применены одновременно два или более типов их.

[0058] Поливинилацетальная смола может быть получена, например, ацетализацией поливинилового спирта с использованием альдегида. Поливиниловый спирт получают, например, омылением поливинилацетата. Степень омыления поливинилового спирта, как правило, составляет от 70 мол.% до 99,9 мол.%.

[0059] Средняя степень полимеризации поливинилового спирта предпочтительно является равной или большей 200, более предпочтительно равной или большей 500, даже более предпочтительно равной или большей 1000, еще более предпочтительно равной или большей 1500, и еще более предпочтительно равной или большей 1600. Кроме того, средняя степень полимеризации поливинилового спирта предпочтительно является равной или меньшей 3000, более предпочтительно равной или меньшей 2700, и еще более предпочтительно равной или меньшей 2400. Если средняя степень полимеризации поливинилового спирта является равной или большей, чем вышеупомянутый нижний предел, дополнительно улучшается устойчивость многослойного стекла к проникновению. Кроме того, если средняя степень полимеризации является равной или меньшей, чем вышеупомянутый верхний предел, межслойная пленка легко формуется.

[0060] С позиции дополнительного улучшения устойчивости многослойного стекла к проникновению, средняя степень полимеризации поливинилового спирта в особенности предпочтительно является равной или большей чем 1500 и равной или меньшей чем 3000.

[0061] Среднюю степень полимеризации поливинилового спирта определяют методом, основанным на Японском промышленном стандарте JIS К6726 «Методы испытания поливинилового спирта».

[0062] Число атомов углерода в ацетальных группах, содержащихся в поливинилацетальной смоле, не является конкретно ограниченным. Кроме того, не является конкретно ограниченным альдегид, используемый во время изготовления поливинилацетальной смолы. Ацетальные группы в поливинилацетальной смоле предпочтительно имеют от 3 до 5 атомов углерода, и более предпочтительно имеют от 3 до 4 атомов углерода. Если ацетальные группы в поливинилацетальной смоле имеют 3 или более атомов углерода, в достаточной мере снижается температура стеклования межслойной пленки.

[0063] Альдегид не является конкретно ограниченным, и, как правило, предпочтительно применяются альдегиды, имеющие от 1 до 10 атомов углерода. Примеры альдегида, имеющего от 1 до 10 атомов углерода, включают формальдегид, ацетальдегид, пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид, бензальдегид, и тому подобные. Среди них предпочтительными являются пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-гексиловый альдегид и н-валериановый альдегид, более предпочтительны пропионовый альдегид, н-масляный альдегид и изомасляный альдегид, и еще более предпочтителен н-масляный альдегид. Из вышеуказанных альдегидов может быть отдельно использован один тип, или могут быть одновременно применены два или более типов их.

[0064] Содержание гидроксильных групп (количество гидроксильных групп) в каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (4) предпочтительно является равным или более высоким, чем 31,5 мол.%, более предпочтительно равным или более высоким, чем 32 мол.%, и еще более предпочтительно равным или более высоким, чем 32,5 мол.%. Кроме того, содержание гидроксильных групп предпочтительно является равным или меньшим, чем 40 мол.%, и более предпочтительно равным или меньшим, чем 39 мол.%. Если содержание гидроксильных групп является равным или более высоким, чем вышеупомянутый нижний предел, может быть дополнительно улучшена адгезия межслойной пленки, и дополнительно повышается устойчивость многослойного стекла к проникновению. В частности, если содержание гидроксильных групп в каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (4) является равным или более высоким, чем 31,5 мол.%, эффективно повышается устойчивость многослойного стекла к проникновению. В дополнение, если содержание гидроксильных групп является равным или меньшим, чем вышеупомянутый верхний предел, улучшается гибкость межслойной пленки, и становится более простым обращение с межслойной пленкой. Чтобы дополнительно повысит устойчивость многослойного стекла к проникновению, и обеспечить гораздо более легкое обращение с межслойной пленкой, содержание гидроксильных групп (количество гидроксильных групп) в каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (4) предпочтительно является равным или более высоким, чем 33,5 мол.%, и более предпочтительно равным или более высоким, чем 34 мол.%. Из тех же соображений содержание гидроксильных групп предпочтительно является равным или меньшим чем 38 мол.%, более предпочтительно равным или меньшим чем 37 моли еще более предпочтительно равным или меньшим чем 36 мол.%.

[0065] Содержание гидроксильных групп в каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) предпочтительно является равным или более высоким, чем 28 мол.%, и более предпочтительно равным или более высоким, чем 28,5 мол.%. Кроме того, содержание гидроксильных групп предпочтительно является равным или меньшим, чем 31 мол.%, и более предпочтительно равным или меньшим, чем 30,5 мол.%. Если содержание гидроксильных групп является равным или более высоким, чем вышеупомянутый нижний предел, может быть дополнительно улучшена адгезия межслойной пленки. В дополнение, если содержание гидроксильных групп является равным или меньшим, чем вышеупомянутый верхний предел, улучшается гибкость межслойной пленки, и становится более простым обращение с межслойной пленкой. Когда первый слой является самым наружным слоем межслойной пленки, и первый слой и второй слой наслоены друг на друга, содержание гидроксильных групп в поливинилацетальной смоле (2) предпочтительно является равным или более высоким, чем 16 мол.%, более предпочтительно равным или более высоким, чем 18 мол.%, еще более предпочтительно равным или более высоким чем 20 мол.%, и в особенности предпочтительно равным или более высоким чем 22 мол.%. Кроме того, содержание гидроксильных групп предпочтительно является равным или меньшим чем 31 мол.%, более предпочтительно равным или меньшим чем 29 мол.%, еще более предпочтительно равным или меньшим чем 27 мол.%, и в особенности предпочтительно равным или меньшим чем 25 мол.%. Если содержание гидроксильных групп является равным или более высоким, чем вышеупомянутый нижний предел, и равным или меньшим, чем вышеуказанный верхний предел, улучшаются звукоизолирующие характеристики многослойного стекла.

[0066] Из соображений дополнительного улучшения устойчивости многослойного стекла к проникновению, содержание гидроксильных групп в поливинилацетальной смоле (1) предпочтительно является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле (2). Более того, с позиции дополнительного повышения устойчивости многослойного стекла к проникновению, содержание гидроксильных групп в поливинилацетальной смоле (1) предпочтительно является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле (3). В дополнение, с точки зрения дополнительного улучшения устойчивости многослойного стекла к проникновению, содержание гидроксильных групп в поливинилацетальной смоле (4) предпочтительно является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле (2).

[0067] По соображениям дополнительного повышения устойчивости многослойного стекла к проникновению, каждое из абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (2), абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (3), и абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (4) и содержанием гидроксильных групп в поливинилацетальной смоле (2), предпочтительно является равным или бóльшим чем 0,5 мол.%, и более предпочтительно равным или бóльшим чем 1 мол.%. Каждое из абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (2), абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (3), и абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (4) и содержанием гидроксильных групп в поливинилацетальной смоле (2), предпочтительно является равным или меньшим чем 8,5 мол.%.

[0068] С позиции дополнительного улучшения устойчивости к проникновению и звукоизолирующих характеристик многослойного стекла, предпочтителен вариант исполнения, в котором первый слой является самым наружным слоем, и по меньшей мере первый слой и второй слой наслоены друг на друга. Из тех же соображений, более предпочтителен вариант исполнения, в котором первый слой представляет собой самый наружный слой и наслоен на первую поверхность второго слоя, и четвертый слой наслоен на поверхность (вторую поверхность) второго слоя, которая противоположна первому слою (первой поверхности). Кроме того, с позиции повышения устойчивости многослойного стекла к проникновению и дополнительного улучшения звукоизолирующих характеристик многослойного стекла, предпочтительным является вариант исполнения, в котором содержание гидроксильных групп в поливинилацетальной смоле (1) является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле (2), и содержание гидроксильных групп в поливинилацетальной смоле (4) является более высоким, чем содержание гидроксильных групп в поливинилацетальной смоле (2). Каждое из абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (2), и абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (4) и содержанием гидроксильных групп в поливинилацетальной смоле (2), предпочтительно является равным или бóльшим чем 5 мол.%, более предпочтительно равным или бóльшим чем 7 мол.%, еще более предпочтительно равным или бóльшим чем 9 мол.%, и в особенности предпочтительно равным или бóльшим чем 9,5 мол.%. Кроме того, каждое из абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (2), и абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (4) и содержанием гидроксильных групп в поливинилацетальной смоле (2), предпочтительно является равным или меньшим чем 15 мол.%, более предпочтительно равным или меньшим чем 14 мол.%, еще более предпочтительно равным или меньшим чем 13 мол.%, и в особенности предпочтительно равным или меньшим чем 12 мол.%. Если каждое из абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (1) и содержанием гидроксильных групп в поливинилацетальной смоле (2) и абсолютного значения разности между содержанием гидроксильных групп в поливинилацетальной смоле (4) и содержанием гидроксильных групп в поливинилацетальной смоле (2) является равным или бóльшим чем вышеуказанный нижний предел, дополнительно улучшаются звукоизолирующие характеристики многослойного стекла, и если оно является равным или меньшим, чем вышеупомянутый верхний предел, дополнительно повышается устойчивость многослойного стекла к проникновению.

[0069] Содержание гидроксильных групп в поливинилацетальной смоле представляет собой значение, определяемое делением количества этиленовых групп, с которыми связаны гидроксильные группы, на общее количество этиленовых групп в основной цепи, и затем выражением этой полученной мольной доли в виде процентного содержания. Количество этиленовых групп, с которыми связаны гидроксильные группы, может быть измерено и определено на основе, например, стандарта JIS К6726 «Методы испытания поливинилового спирта».

[0070] Степень ацетилирования (количество ацетильных групп) каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (4) предпочтительно является равной или более высокой чем 0,3 мол.%, более предпочтительно равной или более высокой чем 0,5 мол.%, и еще более предпочтительно равной или более высокой чем 0,8 мол.%. Кроме того, степень ацетилирования предпочтительно является равной или меньшей чем 8 мол.%, более предпочтительно равной или меньшей чем 5 мол.%, еще более предпочтительно равной или меньшей чем 2 мол.%, и особенно предпочтительно равной или меньшей чем 1,8 мол.%. Если степень ацетилирования является равной или более высокой, чем вышеуказанный нижний предел, улучшается совместимость между поливинилацетальной смолой и пластификатором. Если степень ацетилирования является равной или меньшей, чем вышеуказанный верхний предел, дополнительно повышается механическая прочность межслойной пленки.

[0071] Степень ацетилирования каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) предпочтительно является равной или более высокой чем 0,3 мол.%, и более предпочтительно равной или более высокой чем 0,5 мол.%. Кроме того, степень ацетилирования предпочтительно является равной или меньшей чем 2 мол.%, и еще более предпочтительно равной или меньшей чем 1,8 мол.%. Если степень ацетилирования является равной или более высокой, чем вышеуказанный нижний предел, улучшается совместимость между поливинилацетальной смолой и пластификатором. Более того, если степень ацетилирования является равной или меньшей, чем вышеуказанный верхний предел, улучшается влагостойкость межслойной пленки и многослойного стекла. С позиции улучшения устойчивости к проникновению и звукоизолирующих характеристик многослойного стекла, степень ацетилирования каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) предпочтительно составляет свыше 5 мол.%, более предпочтительно является равной или большей чем 6 мол.%, и еще более предпочтительно равной или большей чем 7 мол.%. Из тех же соображений, степень ацетилирования предпочтительно является равной или меньшей чем 30 мол.%, и более предпочтительно равной или меньшей, чем 25 мол.%.

[0072] Степень ацетилирования представляет собой значение, полученное вычитанием количества этиленовых групп, с которыми связаны ацетальные группы, и количества этиленовых групп, с которыми связаны гидроксильные группы, из общего количества этиленовых групп в основной цепи, делением этого полученного значения на общее количество этиленовых групп в основной цепи, и выражением этой полученной мольной доли в виде процентного содержания. Количество этиленовых групп, с которыми связаны ацетальные группы, может быть измерено на основе, например, стандарта JIS К6728 «Методы испытания поливинилбутираля».

[0073] Степень ацетализации (в случае поливинилбутиральной смолы, степень бутирализации) каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (4) предпочтительно является равной или большей чем 61,5 мол.%, более предпочтительно равной или большей чем 61,7 мол.% и еще более предпочтительно равной или большей чем 62 мол.%. Кроме того, степень ацетализации предпочтительно является равной или меньшей чем 68,2 мол.%, более предпочтительно равной или меньшей чем 68 мол.%, и еще более предпочтительно равной или меньшей чем 67 мол.%. Если степень ацетализации является равной или большей, чем вышеуказанный нижний предел, улучшается совместимость между поливинилацетальной смолой и пластификатором. Если степень ацетализации является равной или меньшей, чем вышеуказанный верхний предел, сокращается продолжительность реакции, необходимая для изготовления поливинилацетальной смолы. В частности, если степень ацетализации поливинилацетальной смолы (1) является равной или меньшей чем 68,2 мол.%, эффективно повышается устойчивость многослойного стекла к проникновению.

[0074] Степень ацетализации (в случае поливинилбутиральной смолы, степень бутирализации) каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) предпочтительно является равной или большей чем 67 мол.%, и более предпочтительно равной или большей чем 67,2 мол.%. Кроме того, степень ацетализации предпочтительно является равной или меньшей чем 71,7 мол.%, и более предпочтительно равной или меньшей чем 71,5 мол.%. Если степень ацетализации является равной или большей, чем вышеуказанный нижний предел, улучшается совместимость между поливинилацетальной смолой и пластификатором. Более того, если степень ацетализации является равной или меньшей, чем вышеуказанный верхний предел, сокращается продолжительность реакции, необходимая для изготовления поливинилацетальной смолы. По соображениям повышения устойчивости многослойного стекла к проникновению и дополнительного улучшения звукоизолирующих характеристик многослойного стекла, степень ацетализации каждой из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) предпочтительно составляет свыше 5 мол.%, более предпочтительно является равной или большей чем 6 мол.%, и еще более предпочтительно равной или большей чем 7 мол.%. Из тех же соображений, степень ацетализации предпочтительно является равной или меньшей чем 30 мол.%, и более предпочтительно равной или меньшей чем 25 мол.%.

[0075] Степень ацетализации представляет собой значение, полученное делением количества этиленовых групп, с которыми связаны ацетальные группы, на общее количество этиленовых групп в основной цепи, и затем выражением этой полученной мольной доли в виде процентного содержания. Степень ацетализации может быть рассчитана методом на основе, например, стандарта JIS К6728 «Методы испытания поливинилбутираля».

[0076] Содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования предпочтительно рассчитывают из результатов измерений методом, основанным на стандарте JIS К6728 «Методы испытания поливинилбутираля». Здесь может быть применено измерение на основе стандарта ASTM D1396-92 JIS К6728. Когда поливинилацетальная смола представляет собой поливинилбутиральную смолу, содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования могут быть рассчитаны из результатов, измеренных методом на основе стандарта JIS К6728 «Методы испытания поливинилбутираля».

[0077] Для дополнительного повышения устойчивости многослойного стекла к проникновению степень ацетилирования поливинилацетальной смолы (1) и поливинилацетальной смолы (4) предпочтительно составляет менее 5 мол.%. Из тех же соображений более предпочтителен вариант исполнения, в котором степень ацетилирования поливинилацетальной смолы (1) и поливинилацетальной смолы (4) составляет менее 5 мол.%, и содержание гидроксильных групп в поливинилацетальной смоле (1) и поливинилацетальной смоле (4) является равным или более высоким чем 20 мол.% и равным или меньшим чем 40 мол.%. По той же причине еще более предпочтительным является вариант исполнения, в котором степень ацетилирования поливинилацетальной смолы (1) и поливинилацетальной смолы (4) является равной или меньшей чем 3 мол.%, и содержание гидроксильных групп в поливинилацетальной смоле (1) и поливинилацетальной смоле (4) является равным или более высоким чем 20 мол.%, и равным или меньшим чем 40 мол.%. Из тех же соображений, в особенности предпочтителен вариант исполнения, в котором степень ацетилирования поливинилацетальной смолы (1) и поливинилацетальной смолы (4) является равной или меньшей чем 3 мол.%, и содержание гидроксильных групп в поливинилацетальной смоле (1) и поливинилацетальной смоле (4) является равным или более высоким чем 25 мол.% и равным или меньшим чем 35 мол.%.

[0078] Для дополнительного повышения устойчивости многослойного стекла к проникновению, каждая из поливинилацетальной смолы (2) и поливинилацетальной смолы (3) предпочтительно представляет собой поливинилацетальную смолу (В1), которая имеет степень ацетилирования, равную или более высокую чем 5 мол.%, поливинилацетальную смолу (В2), которая имеет степень ацетилирования, равную или более высокую чем 68 мол.%, или поливинилацетальную смолу (В3), которая получается ацетализацией вышеупомянутого поливинилового спирта с использованием альдегида, имеющего 6 или более атомов углерода.

[0079] Поскольку степень ацетилирования поливинилацетальной смолы (В1) является равной или большей чем 5 мол.%, слой, содержащий поливинилацетальную смолу (В), по всей вероятности будет содержать больше пластификатора. Поэтому температура стеклования межслойной пленки снижается в достаточной мере. Степень ацетилирования поливинилацетальной смолы (В1) более предпочтительно является равной или большей чем 7 мол.%, еще более предпочтительно равной или большей чем 10 мол.%, и в особенности предпочтительно равной или большей чем 12 мол.%. Кроме того, степень ацетилирования предпочтительно является равной или меньшей чем 30 мол.%, более предпочтительно равной или меньшей чем 28 мол.%, еще более предпочтительно равной или меньшей чем 26 мол.%, и в особенности предпочтительно равной или меньшей чем 24 мол.%. Если степень ацетилирования является равной или большей, чем вышеуказанный нижний предел, и равной или меньшей, чем вышеупомянутый верхний предел, дополнительно улучшаются звукоизолирующие характеристики многослойного стекла.

[0080] Поскольку степень ацетализации поливинилацетальной смолы (В2) является равной или большей чем 68 мол.%, слой, содержащий поливинилацетальную смолу (В2), может содержать больше пластификатора. Поэтому может быть в достаточной мере снижена температура стеклования межслойной пленки. Степень ацетализации поливинилацетальной смолы (В2) более предпочтительно является равной и большей чем 70 мол.%, еще более предпочтительно равной и большей чем 72 мол.%, в особенности предпочтительно равной и большей чем 74 мол.%, и наиболее предпочтительно равной и большей чем 76 мол.%. Кроме того, степень ацетализации предпочтительно является равной или меньшей чем 88 мол.%, более предпочтительно равной или меньшей, чем 86 мол.%, еще более предпочтительно равной или меньшей чем 84 мол.%, и в особенности предпочтительно равной или меньшей чем 82 мол.%. Если степень ацетализации является равной или большей, чем вышеуказанный нижний предел, и равной или меньшей, чем вышеупомянутый верхний предел, дополнительно улучшаются звукоизолирующие характеристики многослойного стекла.

[0081] Поливинилацетальную смолу (В3) получают ацетализацией вышеупомянутого поливинилового спирта с использованием альдегида, имеющего 6 или более атомов углерода. Поэтому может быть легко снижена температура стеклования межслойной пленки, включающей слой, содержащий поливинилацетальную смолу (В3). Примеры альдегида, имеющего 6 или более атомов углерода, включают 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид, и тому подобные, и предпочтительно используются эти альдегиды.

[0082] (Пластификатор)

Первый слой (в том числе однослойная межслойная пленка) предпочтительно содержит пластификатор (далее в некоторых случаях описываемый как пластификатор (1)). Второй слой предпочтительно содержит пластификатор (далее в некоторых случаях описываемый как пластификатор (2)). Третий слой предпочтительно содержит пластификатор (далее в некоторых случаях описываемый как пластификатор (3)). Четвертый слой предпочтительно содержит пластификатор (далее в некоторых случаях описываемый как пластификатор (4)). Если поливинилацетальная смола и пластификатор используются одновременно, надлежащим образом улучшается адгезия слоя, содержащего поливинилацетальную смолу и пластификатор, относительно элемента многослойного стекла или других слоев. Пластификатор не является конкретно ограниченным. Пластификатор (1), пластификатор (2), пластификатор (3) и пластификатор (4) могут быть одинаковыми или различающимися между собой. Может быть применен пластификатор одного и того же типа, или же одновременно могут быть использованы два или более типов.

[0083] Примеры пластификатора включают пластификатор на основе органического сложного эфира, такого как сложный эфир одноосновной органической кислоты и сложный эфир многоосновной органической кислоты, пластификатор на основе органического эфира фосфорной кислоты, такой как пластификатор на основе органического эфира фосфорной кислоты и пластификатор на основе органической фосфорсодержащей кислоты, и тому подобные. Среди них предпочтителен пластификатор на основе органического сложного эфира. Пластификатор предпочтительно представляет собой жидкий пластификатор.

[0084] Примеры сложного эфира одноосновной органической кислоты включают сложные эфиры гликоля, которые получают реакцией между гликолем и одноосновной органической кислотой, и тому подобные. Примеры гликоля включают триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль, и тому подобные. Примеры одноосновной органической кислоты включают масляную кислоту, изомасляную кислоту, капроновую кислоту, 2-этилмасляную кислоту, энантовую кислоту, н-каприловую кислоту, 2-этилкапроновую кислоту, н-пеларгоновую кислоту, каприновую кислоту, и тому подобные.

[0085] Примеры сложного эфира многоосновной органической кислоты включают сложноэфирное соединение многоосновной органической кислоты и спирта, имеющего от 4 до 8 атомов углерода, который имеет линейную или разветвленную структуру, и тому подобные. Примеры многоосновной органической кислоты включают адипиновую кислоту, себациновую кислоту, азелаиновую кислоту, и тому подобные.

[0086] Примеры органического сложноэфирного пластификатора включают ди-2-этилпропионат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-2-этилкапроат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-бутиленгликоля, ди-2-этилбутират диэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, дигексиладипинат, диоктиладипинат, гексилциклогексиладипинат, смесь гептиладипината и нониладипината, диизонониладипинат, диизодециладипинат, гептилнониладипинат, дибутилсебацинат, модифицированный маслом алкилсебацинат, смесь сложного эфира фосфорной кислоты и сложного эфира адипиновой кислоты, и тому подобные. Могут быть применены иные органические сложноэфирные пластификаторы, нежели эти, и могут быть использованы иные сложные эфиры адипиновой кислоты, нежели вышеуказанные сложные эфиры адипиновой кислоты.

[0087] Примеры пластификатора на основе органического сложного эфира фосфорной кислоты включают трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат, и тому подобные.

[0088] Вышеупомянутый пластификатор предпочтительно представляет собой пластификатор на основе сложного диэфира, представляемый следующей Формулой (1).

[0089]

[0090] В Формуле (1) каждый из радикалов R1 и R2 представляет органическую группу, имеющую от 2 до 10 атомов углерода; R3 представляет этиленовую группу, изопропиленовую группу или н-пропиленовую группу; и «р» представляет целое число от 3 до 10. Каждый из радикалов R1 и R2 в Формуле (1) предпочтительно представляет органическую группу, имеющую от 5 до 10 атомов углерода, и более предпочтительно органическую группу, имеющую от 6 до 10 атомов углерода.

[0091] Пластификатор предпочтительно представляет собой ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH), или ди-2-этилпропионат триэтиленгликоля, более предпочтительно ди-2-этилгексаноат триэтиленгликоля или ди-2-этилбутират триэтиленгликоля, и еще более предпочтительно ди-2-этилгексаноат триэтиленгликоля.

[0092] Каждое из содержания пластификатора (1) (далее в некоторых случаях описываемого как содержание (1)) относительно 100 частей по весу поливинилацетальной смолы (1), и содержания пластификатора (4) (далее в некоторых случаях описываемого как содержание (4)) относительно 100 частей по весу поливинилацетальной смолы (4), предпочтительно является равным или более высоким, чем 20 частей по весу, и более предпочтительно равным или более высоким, чем 25 частей по весу. Кроме того, каждое из содержания (1) и содержания (4) предпочтительно является равным или меньшим, чем 35 частей по весу, и более предпочтительно равным или меньшим, чем 30 частей по весу. Если каждое из содержания (1) и содержания (4) является равным или более высоким, чем вышеуказанный нижний предел, улучшается гибкость межслойной пленки, и становится простым обращение с межслойной пленкой. Кроме того, если каждое из содержания (1) и содержания (4) является равным или меньшим, чем вышеупомянутый верхний предел, дополнительно улучшается прозрачность межслойной пленки, и дополнительно повышается устойчивость многослойного стекла к проникновению. В частности, если каждое из содержания (1) и содержания (4) является равным или меньшим, чем 35 частей по весу, эффективно улучшается устойчивость многослойного стекла к проникновению.

[0093] Каждое из содержания пластификатора (2) (далее в некоторых случаях описываемого как содержание (2)) относительно 100 частей по весу поливинилацетальной смолы (2), и содержания пластификатора (3) (далее в некоторых случаях описываемого как содержание (3)) относительно 100 частей по весу поливинилацетальной смолы (3), предпочтительно является равным или более высоким, чем 37 частей по весу, и более предпочтительно равным или более высоким, чем 38 частей по весу. Кроме того, каждое из содержания (2) и содержания (3) предпочтительно является равным или меньшим, чем 42 части по весу, и более предпочтительно равным или меньшим, чем 41 часть по весу. Если каждое из содержания (2) и содержания (3) является равным или более высоким, чем вышеуказанный нижний предел, улучшается гибкость межслойной пленки, и становится простым обращение с межслойной пленкой. Если каждое из содержания (2) и содержания (3) является равным или меньшим, чем вышеупомянутый верхний предел, дополнительно повышается устойчивость многослойного стекла к проникновению. Чтобы могли быть улучшены звукоизолирующие характеристики многослойного стекла, каждое из содержания (2) и содержания (3) предпочтительно является равным или более высоким чем 50 частей по весу, более предпочтительно равным или более высоким чем 55 частей по весу, в особенности предпочтительно равным или более высоким чем 60 частей по весу, и наиболее предпочтительно равным или более высоким чем 65 частей по весу. По тем же соображениям, каждое из содержания (2) и содержания (3) предпочтительно является равным или меньшим чем 100 частей по весу, более предпочтительно равным или меньшим чем 90 частей по весу, в особенности предпочтительно равным или меньшим чем 85 частей по весу, и наиболее предпочтительно равным или меньшим чем 80 частей по весу.

[0094] С позиции повышения устойчивости многослойного стекла к проникновению, содержание (1) предпочтительно является меньшим, чем содержание (2). В дополнение, из соображений повышения устойчивости многослойного стекла к проникновению, содержание (4) предпочтительно является меньшим, чем содержание (2). Более того, с точки зрения повышения устойчивости многослойного стекла к проникновению, содержание (1) предпочтительно является меньшим, чем содержание (3).

[0095] По соображениям дополнительного улучшения устойчивости многослойного стекла к проникновению, каждое из абсолютного значения разности между содержанием (1) и содержанием (2), абсолютного значения разности между содержанием (1) и содержанием (3), и абсолютного значения разности между содержанием (4) и содержанием (2), предпочтительно является равным или бóльшим чем 2 части по весу, более предпочтительно равным или бóльшим чем 5 частей по весу, и еще более предпочтительно равным или бóльшим чем 8 частей по весу. Каждое из абсолютного значения разности между содержанием (1) и содержанием (2), абсолютного значения разности между содержанием (1) и содержанием (3), и абсолютного значения разности между содержанием (4) и содержанием (2), предпочтительно является равным или меньшим чем 40 частей по весу, более предпочтительно равным или меньшим чем 30 частей по весу, в особенности предпочтительно равным или меньшим чем 25 частей по весу, и наиболее предпочтительно равным или меньшим чем 22 части по весу.

[0096] (Другие компоненты)

Если необходимо, каждый из первого слоя, второго слоя, третьего слоя и четвертого слоя может содержать добавки, такие как антиоксидант, экранирующий от ультрафиолетового излучения агент, светостабилизатор, огнезащитный состав, антистатик, пигмент, краситель, модификатор адгезии, гидрофобизатор, флуоресцентный отбеливатель, и поглотитель инфракрасного излучения. Может использоваться эта добавка только одного типа, или одновременно могут быть применены два или более типов.

[0097] (Другие подробности относительно межслойной пленки для многослойного стекла)

Толщина межслойной пленки для многослойного стекла согласно настоящему изобретению не является конкретно ограниченной. По соображениям практического применения и с позиции достаточного улучшения теплоизоляционных свойств, толщина межслойной пленки предпочтительно является равной или большей чем 0,1 мм, и более предпочтительно равной или большей чем 0,25 мм. Из тех же соображений, толщина межслойной пленки предпочтительно является равной или меньшей чем 3 мм, и более предпочтительно равной или меньшей чем 1,5 мм. Если толщина межслойной пленки является равной или большей чем вышеуказанный нижний предел, улучшается устойчивость многослойного стекла к проникновению. Кроме того, если толщина межслойной пленки является равной или меньшей, чем вышеупомянутый верхний предел, дополнительно улучшается прозрачность межслойной пленки.

[0098] В межслойной пленке для многослойного стекла согласно настоящему изобретению, даже если межслойная пленка имеет малую толщину, может быть повышена устойчивость к проникновению. Кроме того, чем тоньше межслойная пленка, тем более легким может становиться многослойное стекло. С позиции дополнительного снижения веса многослойного стекла, в то же время с сохранением устойчивости к проникновению на высоком уровне, толщина межслойной пленки предпочтительно является равной или меньшей чем 700 мкм, и более предпочтительно равной или меньшей чем 600 мкм.

[0099] Толщину межслойной пленки обозначают как Т. По соображениям дополнительного повышения устойчивости многослойного стекла к проникновению, толщина каждого из первого слоя и четвертого слоя предпочтительно является равной или большей чем 0,14Т, и более предпочтительно равной или большей чем 0,16Т. Из тех же соображений, толщина каждого из первого и четвертого слоя предпочтительно является равной или меньшей чем 0,72Т, и более предпочтительно равной или меньшей чем 0,67Т.

[0100] С позиции дополнительного повышения устойчивости многослойного стекла к проникновению, когда межслойная пленка включает четвертый слой и первый слой, совокупная толщина четвертого слоя и первого слоя предпочтительно является равной или большей чем 0,8Т, и более предпочтительно равной или большей чем 0,84Т. Из тех же соображений, совокупная толщина четвертого слоя и первого слоя предпочтительно является равной или меньшей чем 0,96Т, и более предпочтительно равной или меньшей чем 0,94Т.

[0101] С позиции улучшения гибкости межслойной пленки, чтобы упрощалось обращение с межслойной пленкой, толщина каждого из второго слоя и третьего слоя предпочтительно является равной или большей чем 0,14Т, и более предпочтительно равной или большей чем 0,16Т. Из тех же соображений, толщина каждого из второго слоя и третьего слоя предпочтительно является равной или меньшей чем 0,43Т, и более предпочтительно равной или меньшей чем 0,42Т. Если толщина каждого из второго слоя и третьего слоя является равной или большей, чем вышеуказанный нижний предел, и равной или меньшей, чем вышеупомянутый верхний предел, может быть предотвращено выпотевание пластификатора.

[0102] По соображениям дополнительного повышения устойчивости многослойного стекла к проникновению, когда межслойная пленка имеет второй слой и третий слой, совокупная толщина второго слоя и третьего слоя предпочтительно является равной или большей чем 0,28Т, и более предпочтительно равной или большей чем 0,33Т. Из тех же соображений, совокупная толщина второго слоя и третьего слоя предпочтительно является равной или меньшей чем 0,86Т, и более предпочтительно равной или меньшей чем 0,84Т. Если совокупная толщина второго слоя и третьего слоя является равной или большей, чем вышеуказанный нижний предел, и равной или меньшей, чем вышеупомянутый верхний предел, может быть подавлено выпотевание пластификатора.

[0103] Способ изготовления межслойной пленки для многослойного стекла согласно настоящему изобретению не является конкретно ограниченным. Примеры способа изготовления включают способ формирования слоев с использованием полимерных композиций для формования соответствующих слоев и затем наслоения соответствующих слоев друг на друга, например, способом соэкструзии полимерных композиций для формования слоев с использованием экструдера таким образом, что соответствующие слои наслаиваются друг на друга, и тому подобные. Предпочтительным является применение способа изготовления с использованием экструзионного формования, поскольку такой способ пригоден для непрерывного производства.

[0104] Для достижения превосходной производительности изготовления межслойной пленки, предпочтителен вариант исполнения, в котором второй слой и третий слой содержат одну и ту же поливинилацетальную смолу; более предпочтителен вариант исполнения, в котором второй слой и третий слой содержат одну и ту же поливинилацетальную смолу и один и тот же пластификатор; и еще более предпочтителен вариант исполнения, в котором второй слой и третий слой сформированы из одной и той же полимерной композиции. Кроме того, для достижения превосходной производительности изготовления межслойной пленки, предпочтительным является вариант исполнения, в котором четвертый слой и первый слой содержат одну и ту же поливинилацетальную смолу; более предпочтителен вариант исполнения, в котором четвертый слой и первый слой содержат одну и ту же поливинилацетальную смолу и один и тот же пластификатор; и еще более предпочтителен вариант исполнения, в котором четвертый слой и первый слой сформированы из одной и той же полимерной композиции.

[0105] (Многослойное стекло)

Фиг. 3 представляет вид в разрезе, схематически показывающий один пример многослойного стекла с использованием межслойной пленки для многослойного стекла согласно первому варианту осуществления настоящего изобретения.

[0106] Многослойное стекло 11, показанное в Фиг. 3, включает первый элемент 21 многослойного стекла, второй элемент 22 многослойного стекла, и межслойную пленку 1. Межслойная пленка 1 размещена и заключена между первым элементом 21 многослойного стекла и вторым элементом 22 многослойного стекла.

[0107] Первый элемент 21 многослойного стекла наслоен на первую поверхность 1а межслойной пленки 1. Второй элемент 22 многослойного стекла наслоен на вторую поверхность 1b межслойной пленки 1, которая противоположна первой поверхности 1а. Первый элемент 21 многослойного стекла наслоен на наружную поверхность 3а второго слоя 3 межслойной пленки 1. Второй элемент 22 многослойного стекла наслоен на наружную поверхность 4а третьего слоя 4 межслойной пленки 1.

[0108] Как было описано выше, многослойное стекло согласно настоящему изобретению включает первый элемент многослойного стекла, второй элемент многослойного стекла и межслойную пленку, которая размещена между первым элементом многослойного стекла и вторым элементом многослойного стекла. Вышеупомянутая межслойная пленка представляет собой межслойную пленку для многослойного стекла согласно настоящему изобретению.

[0109] Примеры элемента многослойного стекла включают стеклянную пластину, полиэтилентерефталатную (PET) пленку, и тому подобные. Многослойное стекло включает не только многослойное стекло, в котором межслойная пленка располагается между двумя листами стеклянных пластин, но также многослойное стекло, в котором межслойная пленка размещается между стеклянной пластиной и PET-пленкой. Многослойное стекло представляет собой слоистый композит, имеющий стеклянную пластину, и является предпочтительным, чтобы в многослойном стекле использовался по меньшей мере один лист стеклянной пластины. Каждый из первого элемента многослойного стекла и второго элемента многослойного стекла представляет собой стеклянную пластину или PET-пленку. Предпочтительно, чтобы многослойное стекло имело стеклянную пластину в качестве по меньшей мере либо первого элемента многослойного стекла, либо второго элемента многослойного стекла.

[0110] Примеры стеклянной пластины включают неорганическое стекло и органическое стекло. Примеры неорганического стекла включают сформированное на расплавленном металле листовое стекло, поглощающее тепловое излучение листовое стекло, отражающее тепловое излучение листовое стекло, полированное листовое стекло, узорчатое стекло, листовое стекло для вставления в мозаичную решетку, листовое стекло с проволочным армированием, и тому подобные. Органическое стекло представляет собой стекло из синтетического полимера, используемое как замена неорганического стекла. Примеры органического стекла включают поликарбонатную пластину, пластину из поли(мет)акриловой смолы, и тому подобные. Примеры пластины из поли(мет)акриловой смолы включают полиметил(мет)акрилатную пластину, и тому подобные.

[0111] Толщина элемента многослойного стекла предпочтительно является равной или большей, чем 1 мм. Кроме того, толщина элемента многослойного стекла предпочтительно является равной или меньшейчем 5 мм, и более предпочтительно равной или меньшей чем 3 мм. Когда элемент многослойного стекла представляет собой стеклянную пластину, толщина стеклянной пластины предпочтительно является равной или большей чем 1 мм. В дополнение, толщина стеклянной пластины предпочтительно является равной или меньшей чем 5 мм, и более предпочтительно равной или меньшей чем 3 мм. Когда элемент многослойного стекла представляет собой PET-пленку, толщина PET-пленки предпочтительно является равной или большей чем 0,03 мм, и равной или меньшей чем 0,5 мм.

[0112] Способ изготовления многослойного стекла не является конкретно ограниченным. Например, межслойную пленку размещают между первым элементом многослойного стекла и вторым элементом многослойного стекла, и полученный композит пропускают между сжимающими валками или подвергают обработке с отсасыванием при пониженном давлении, помещая его в резиновый мешок таким образом, что удаляется остаточный воздух между первым элементом многослойного стекла, вторым элементом многослойного стекла и межслойной пленкой. После этого получают слоистый композит выполнением предварительного склеивания полученного изделия при температуре от около 70°С до 110°С. Затем помещением в автоклав или выполнением прессования проводят связывание под давлением слоистого композита при температуре от около 120°С до 150°С и давлении от 1 МПа до 1,5 МПа. Этим путем может быть получено многослойное стекло.

[0113] Межслойная пленка и многослойное стекло могут быть применены в автомобилях, на железнодорожном транспорте, самолетах, судах, в строениях и тому подобных. Кроме того, межслойная пленка и многослойное стекло могут быть использованы для иной цели, нежели вышеуказанные. Межслойная пленка и многослойное стекло предпочтительно представляют собой межслойную пленку и многослойное стекло для транспортных средств или строений, более предпочтительно в качестве межслойной пленки и многослойного стекла для транспортных средств. Межслойная пленка и многослойное стекло могут быть применены в переднем стекле, боковом стекле, заднем стекле, стекле крыши, или тому подобном на автомобилях. Межслойная пленка и многослойное стекло предпочтительно используются в автомобилях.

[0114] Далее настоящее изобретение будет более подробно описано с использованием примеров, но настоящее изобретение не ограничивается этими примерами.

[0115] Степень бутирализации (степень ацетализации), степень ацетилирования и содержание гидроксильных групп в поливинилбутиральных (PVB) смолах, используемых в нижеследующих примерах и сравнительных примерах, измеряли методом на основе стандарта JIS К6728 «Методы испытания поливинилбутираля». Здесь, когда вышеуказанные параметры были измерены на основе стандарта ASTM D1396-92, также были показаны такие же численные значения, как значения, полученные методом на основе стандарта JIS К6728 «Методы испытания поливинилбутираля».

[0116] (Пример 1 синтеза)

Синтез поливинилацетальной смолы А (PVB-смолы):

2700 мл деминерализованной воды и 300 г поливинилового спирта, который имел среднюю степень полимеризации 1700 и степень омыления 99,1 мол. поместили в реактор, оснащенный мешалкой, и выполнили растворение при нагревании и перемешивании, с получением тем самым раствора. После этого к раствору добавили 21 г 35,5%-ной по весу соляной кислоты в качестве катализатора, температуру раствора отрегулировали на 17°С, и затем, продолжая перемешивание раствора, добавили к нему 154 г н-масляного альдегида. В результате этого выпала в осадок поливинилбутиральная смола в форме белых частиц. Через 20 минут после осаждения смолы добавили к ней 172 г 35,5%-ной по весу соляной кислоты, и раствор нагревали до температуры 60°С, и затем оставили для созревания в течение 2 часов при температуре 66°С. Затем раствор охладили и нейтрализовали, и затем поливинилбутиральную смолу промыли водой и высушили, с получением тем самым поливинилацетальной смолы А.

[0117] В полученной поливинилацетальной смоле А средняя степень полимеризации поливинилового спирта (PVA) составляла 1700; содержание гидроксильных групп составляло 34,4 мол.%; степень ацетилирования составляла 0,8 мол.%; степень ацетализации (степень бутирализации) составляла 64,8 мол.%; и ширина полосы на половине высоты составляла 274,8 см-1.

[0118] (Пример 2 синтеза)

Синтез поливинилацетальной смолы В (PVB-смолы):

2700 мл деминерализованной воды и 300 г поливинилового спирта, который имел среднюю степень полимеризации 1700 и степень омыления 99,1 мол.%, поместили в реактор, оснащенный мешалкой, и выполнили растворение при нагревании и перемешивании, с получением тем самым раствора. После этого к раствору добавили 21 г 35,5%-ной по весу соляной кислоты в качестве катализатора, температуру раствора отрегулировали на 17°С, и затем, продолжая перемешивание раствора, добавили к нему 165 г н-масляного альдегида. В результате этого выпала в осадок поливинилбутиральная смола в форме белых частиц. Через 20 минут после осаждения смолы добавили к ней 240 г 35,5%-ной по весу соляной кислоты, и раствор нагревали до температуры 55°С, и затем оставили для созревания в течение 2 часов при температуре 58°С. Затем раствор охладили и нейтрализовали, и затем поливинилбутиральную смолу промыли водой и высушили, с получением тем самым поливинилацетальной смолы В.

[0119] Поливинилацетальную смолу В, использованную в Примерах 1-4 и в Сравнительном примере 1, синтезировали отдельно в различные дни. В каждой из поливинилацетальных смол В, использованных в Примерах 1-4 и в Сравнительном примере 1, средняя степень полимеризации поливинилового спирта (PVA) составляла 1700; содержание гидроксильных групп составляло 30,0 мол.%; степень ацетилирования составляла 0,9 мол.%; степень ацетализации (степень бутирализации) составляла 69,1 мол.%; и ширина полосы на половине высоты составляла 239,3 см-1. Здесь температура стеклования каждой из поливинилацетальных смол В, использованных в Примерах 1-4 и в Сравнительном примере 1, равнялась значению, показанному в Таблице 2.

[0120] (Пример 3 синтеза)

Синтез поливинилацетальной смолы С (PVB-смолы):

2700 мл деминерализованной воды и 300 г поливинилового спирта, который имел среднюю степень полимеризации 1700 и степень омыления 99,3 мол.%, поместили в реактор, оснащенный мешалкой, и выполнили растворение при нагревании и перемешивании, с получением тем самым раствора. После этого к раствору добавили 21 г 35,5%-ной по весу соляной кислоты в качестве катализатора, температуру раствора отрегулировали на 14°С, и затем, продолжая перемешивание раствора, добавили к нему 161,2 г н-масляного альдегида. В результате этого выпала в осадок поливинилбутиральная смола в форме белых частиц. Через 20 минут после осаждения смолы добавили к ней 173 г 35,5%-ной по весу соляной кислоты, и раствор нагревали до температуры 57°С, и затем выдерживали для созревания в течение 2 часов при температуре 60°С. Затем раствор охладили и нейтрализовали, и затем поливинилбутиральную смолу промыли водой и высушили, с получением тем самым поливинилацетальной смолы С.

[0121] (Пример 4 синтеза)

Синтез поливинилацетальной смолы D (PVB-смолы):

2700 мл деминерализованной воды и 300 г поливинилового спирта, который имел среднюю степень полимеризации 1700 и степень омыления 99,1 мол.%, поместили в реактор, оснащенный мешалкой, и выполнили растворение при нагревании и перемешивании, с получением тем самым раствора. После этого к раствору добавили 21 г 35,5%-ной по весу соляной кислоты в качестве катализатора, температуру раствора отрегулировали на 14°С, и затем, продолжая перемешивание раствора, добавили к нему 159 г н-масляного альдегида. В результате этого выпала в осадок поливинилбутиральная смола в форме белых частиц. Через 20 минут после осаждения смолы добавили к ней 173 г 35,5%-ной по весу соляной кислоты, и раствор нагревали до температуры 57°С, и затем выдерживали для созревания в течение 2 часов при температуре 63°С. Затем раствор охладили и нейтрализовали, и затем поливинилбутиральную смолу промыли водой и высушили, с получением тем самым поливинилацетальной смолы D.

[0122] (Пример 5 синтеза)

Синтез поливинилацетальной смолы Е (PVB-смолы):