Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает промежуточную пленку для многослойного стекла, которая находится между стеклянными листами и не выступает в течение предварительного соединения под давлением в процессе производства многослойного стекла, а также многослойное стекло, включающее промежуточную пленку для многослойного стекла.

Уровень техники

[0002]

Многослойное стекло, включающее два стеклянных листа, соединенных посредством промежуточной пленки для многослойного стекла, в которой содержится пластифицированный поливинилбутираль, широко используется в качестве ветровых стекол транспортных средств.

[0003]

Примерные способы изготовления многослойного стекла включают способ с применением резиновой оболочки и способ с применением прижимных валков (см., например, патентный документ 1). Согласно способу с применением резиновой оболочки, промежуточная пленка для многослойного стекла, которая разматывается с рулона, разрезается на части, имеющие соответствующие размеры, и помещается между, по меньшей мере, двумя стеклянными листами, и образуется многослойный материал. Многослойный материал помещается в резиновую оболочку, и посредством вакуумного насоса удаляется воздух, оставшийся между стеклянными листами и промежуточной пленкой, таким образом, что осуществляется предварительное соединение под давлением. После этого многослойный материал подвергается нагреванию под давлением, например, в автоклаве для окончательного соединения под давлением. Согласно способу с применением прижимных валков, многослойный материал, включающий, по меньшей мере, два стеклянных листа и промежуточную пленку для многослойного стекла, которая располагается между стеклянными листами, перемещается посредством конвейера через нагревательную зону, в которой он нагревается до определенной температуры, а затем пропускается через прижимные валки, где осуществляется соединение под действием давления и нагревания, в то время как стеклянные листы и промежуточная пленка сжимаются для удаления воздуха, оставшегося между ними. Таким образом, многослойный материал подвергается предварительному соединению под давлением, и при этом удаляется воздух, находящийся между промежуточной пленкой и стеклянными листами. Получаемый в результате многослойный материал в состоянии, в котором из него удален воздух, затем подвергается окончательному соединению в автоклаве в условиях высокой температуры и высокого давления.

[0004]

В способе с применением резиновой оболочки или в способе с применением прижимных валков промежуточная пленка для многослойного стекла, которая находится между двумя стеклянными листами, может частично выступать из них в течение предварительного соединения под давлением, что приводит к загрязнению стекла или производственного оборудования или травмам работников. Такой выступ промежуточной пленки для многослойного стекла имеет значение в процессе предварительного соединения под давлением изогнутых ветровых стекол для транспортных средств.

Список цитируемой литературы

- Патентная литература

[0005]

Патентный документ 1: японский патент № JP H08-26789 A

Сущность изобретения

- Техническая проблема

[0006]

Задача настоящего изобретения заключается в том, чтобы с учетом предшествующего уровня техники предложить промежуточную пленку для многослойного стекла, которая находится между стеклянными листами и не выступает в течение предварительного соединения под давлением в процессе производства многослойного стекла, а также многослойное стекло, включающее промежуточную пленку для многослойного стекла.

- Решение проблемы

[0007]

Настоящее изобретение предлагает промежуточную пленку для многослойного стекла, которая проявляет коэффициент расширения в поперечном направлении, составляющий 10% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут.

Настоящее изобретение подробно описывается следующим образом.

[0008]

Авторы настоящего изобретения исследовали причину выступа промежуточной пленки для многослойного стекла из пространства между двумя стеклянными листами в течение предварительного соединения под давлением, чтобы выяснить, что такой выступ вызывает усадка или расширение промежуточной пленки для многослойного стекла при нагревании в течение предварительного соединения под давлением. В частности, в процессе производства промежуточной пленки для многослойного стекла, на рулон наматывается полимерная пленка, которая получается посредством экструзионного формования исходного материала, представляющего собой полимерную композицию, с помощью экструдера. В случае тиснения поверхность промежуточной пленки для многослойного стекла пленка пропускается через валки для тиснения в условиях нагревания. Посредством таких процессов промежуточная пленка для многослойного стекла находится в состоянии растяжения в машинном направлении таким образом, что в ней накапливается напряжение. На стадии предварительного соединения под давлением в процессе производства многослойного стекла промежуточная пленка для многослойного стекла нагревается для размягчения при температуре, составляющей приблизительно от 50°C до 80°C.

На размягченную промежуточную пленку для многослойного стекла воздействуют усилие усадки в машинном направлении и усилие растяжения в поперечном направлении вследствие накопленного напряжения, что представляет собой предположительную причину выступа промежуточной пленки для многослойного стекла из пространства между двумя стеклянными листами.

[0009]

Авторы настоящего изобретения провели дополнительные интенсивные исследования, чтобы выяснить, что выступ промежуточной пленки для многослойного стекла из пространства между стеклянными листами в течение предварительного соединения под давлением в процессе производства многослойного стекла может предотвращаться в том случае, где промежуточная пленка для многослойного стекла имеет коэффициент расширения в поперечном направлении, составляющий 10% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут, и в результате этого выполнили настоящее изобретение.

Здесь температура, составляющая 80°C, соответствует условиям нагревания в процессе предварительного соединения под давлением, и нагревание в горячей воде повышает точность измерения.

[0010]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению имеет коэффициент расширения в поперечном направлении, составляющий 10% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут. В случае имеющей такой коэффициент расширения промежуточной пленки для многослойного стекла может предотвращаться выступ из пространства между стеклянными листами в течение предварительного соединения под давлением в процессе производства многослойного стекла. Промежуточная пленка для многослойного стекла имеет коэффициент расширения в поперечном направлении, составляющий предпочтительно 7% или менее и предпочтительнее 5% или менее.

[0011]

Машинное направление промежуточной пленки для многослойного стекла при упоминании в настоящем документе означает направление, в котором исходный материал, представляющий собой полимерную композицию, экструдируется из экструдера в процессе производства промежуточной пленки для многослойного стекла. Поперечное направление промежуточной пленки для многослойного стекла означает направление, перпендикулярное по отношению к машинному направлению и проходящее в той же плоскости.

Машинное направление промежуточной пленки для многослойного стекла может подтверждаться, например, следующим способом. В частности, промежуточная пленка для многослойного стекла выдерживается в термостате при 140°C в течение 30 минут, и коэффициент усадки измеряется в параллельном направлении и в вертикальном направлении пленки. Направление, в котором наблюдается больший коэффициент усадки, представляет собой машинное направление. Машинное направление может подтверждаться также по направлению намотки рулона промежуточной пленки для многослойного стекла. Поскольку промежуточная пленка для многослойного стекла наматывается в машинном направлении в соответствующем процессе производства, превращаясь в рулон, направление намотки рулона является таким же, как машинное направление пленки в процессе производства промежуточной пленки для многослойного стекла.

[0012]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно имеет коэффициент усадки в машинном направлении, составляющий 15% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут. В случае имеющей такой коэффициент усадки промежуточной пленки для многослойного стекла может надежно предотвращаться ее выступ из пространства между стеклянными листами в течение предварительного соединения под давлением в процессе производства многослойного стекла. Промежуточная пленка для многослойного стекла предпочтительнее имеет коэффициент усадки в машинном направлении, составляющий 10% или менее.

[0013]

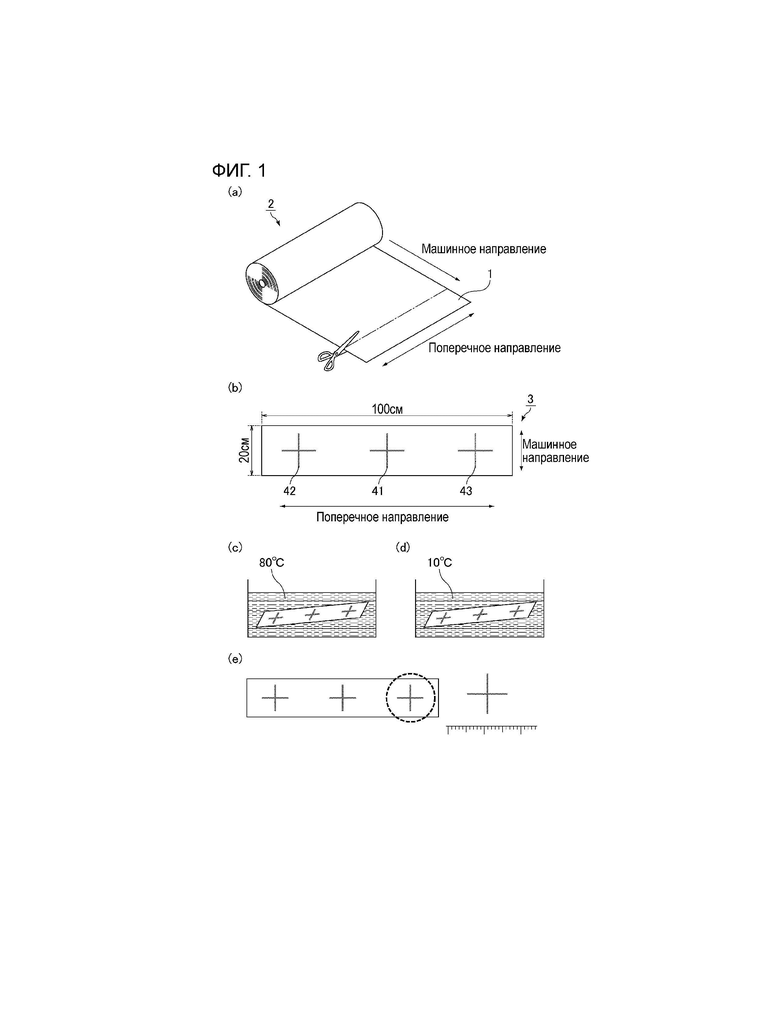

Способ измерения коэффициент расширения в поперечном направлении и коэффициента усадки в машинном направлении промежуточной пленки для многослойного стекла согласно настоящему изобретению более подробно описывается со ссылкой на фиг. 1.

На фиг. 1(a) промежуточная пленка для многослойного стекла 1 поступает с рулона 2. Здесь направление поступления соответствует машинному направлению промежуточной пленки для многослойного стекла, а направление, перпендикулярное по отношению к машинному направлению и проходящее в той же плоскости, соответствует поперечному направлению.

Поступающая промежуточная пленка для многослойного стекла разрезается на части, составляющие 20 см в машинном направлении, и получается исследуемый образец 3, имеющий размеры 20 см × ширина пленки (как правило, 100 см) (фиг. 1(b)).

Предпочтительно исследуемый образец 3 перед измерением выдерживается в плоском состоянии в условиях температуры 20°C и относительной влажности 30% в течение 24 часов.

После выдерживания в условиях температуры 20°C и относительной влажности 30% на исследуемом образце 3 проводятся, по меньшей мере, три маркировочные линии. На фиг. 1(b) на исследуемом образце 3 проведены три крестообразные маркировочные линии 41, 42 и 43. Каждая маркировочная линия состоит из линий, имеющих длину 15 см и проходящих в машинном направлении и поперечном направление промежуточной пленки для многослойного стекла, образуя крест. На фиг. 1(b) маркировочная линия 41 проведена в центральном положении как в машинном направлении, так и в поперечном направлении исследуемого образца 3. Каждая из маркировочных линий 42 и 43 проведена в центральном положении в машинном направлении и в поперечном направлении вблизи концевой части исследуемого образца 3. Маркировочные линии 42 и 43 проведены таким образом, что конец линии в поперечном направлении находится в поперечном направлении на расстоянии, составляющем приблизительно 10 см от конца исследуемого образца.

Исследуемый образец 3, на котором проведены маркировочные линии, выдерживается в горячей воде при 80°C в течение 10 минут (фиг. 1(c)). Предпочтительно исследуемый образец после выдерживания в горячей воде немедленно выдерживается для охлаждения в воде при температуре, составляющей 20°C или менее, в течение 10 минут или более продолжительного периода (фиг. 1(d)).

Охлажденный исследуемый образец 3 извлекается из воды, остатки которой на его поверхности удаляются слабым прикосновением салфетки. После этого измеряется длина маркировочных линий 41, 42 и 43 в машинном направлении и поперечном направлении. Данное измерение предпочтительно осуществляется в течение 5 минут после извлечения исследуемого образца 3 (фиг. 1(e)).

Коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении промежуточной пленки для многослойного стекла может вычисляться из следующих уравнений (1) и (2), соответственно. Коэффициент расширения и коэффициент усадки в каждом случае определяются, по меньшей мере, для двух маркировочных линий, и вычисляют средние значения. Получаемый средние значения рассматриваются как коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении.

[0014]

Коэффициент расширения в поперечном направлении=((длина после нагревания - длина до нагревания)/длина до нагревания) × 100 (1)

Коэффициент усадки в машинном направлении=(длина до нагревания - длина после нагревания)/длина до нагревания) × 100 (2)

[0015]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит термопластический полимер.

Примерные термопластические полимеры представляют собой поливинилиденфторид, политетрафторэтилен, сополимеры винилиденфторида и гексафторпропилена, политрифорэтилен, сополимеры акрилонитрила, бутадиена и стирола, сложный полиэфир, простой полиэфир, полиамид, поликарбонат, полиакрилат, полиметакрилат, поливинилхлорид, полиэтилен, полипропилен, полистирол, поливинилацеталь и сополимеры этилена и винилацетата. Среди них предпочтительным является поливинилацеталь, потому что он упрощает производство промежуточной пленки для многослойного стекла, обеспечивая коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении.

[0016]

Поливинилацетальный полимер может быть изготовлен, например, посредством ацетализации поливинилового спирта (PVA) альдегидом. Как правило, PVA имеет степень омыления, составляющую от 70 до 99,9 мол.%.

[0017]

Поливиниловый спирт (PVA), который используется для изготовления поливинилацетального полимера, имеет степень полимеризации, составляющую предпочтительно 200 или более, предпочтительнее 500 или более, еще предпочтительнее 1700 или более, особенно предпочтительно 2000 или более, и предпочтительно 5000 или менее, предпочтительнее 4000 или менее, еще предпочтительнее 3000 или менее, еще предпочтительнее менее чем 3000, особенно предпочтительно 2800 или менее. Поливинилацетальный полимер предпочтительно представляет собой поливинилацетальный полимер, изготовленный посредством ацетализации PVA, имеющего степень полимеризации, которая соответствует вышеупомянутым нижнему пределу и верхнему пределу. Когда степень полимеризации является такой же или составляет более чем нижний предел, получаемое многослойное стекло имеет более высокое сопротивление проникновению. Когда степень полимеризации является такой же или составляет менее чем верхний предел, изготовление промежуточной пленки упрощается.

[0018]

Степень полимеризации PVA означает среднюю степень полимеризации. Средняя степень полимеризации может быть определена способом, соответствующим японскому промышленному стандарту JIS K6726 «Способы исследования поливинилового спирта». Как правило, альдегид предпочтительно представляет собой C1-C10-альдегид. Примерные C1-C10-альдегиды представляют собой формальдегид, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид и бензальдегид. Среди них предпочтительными являются н-бутиральдегид, н-гексилальдегид, и н-валеральдегид, и более предпочтительным является н-бутиральдегид. Эти альдегиды могут использоваться индивидуально или в сочетании двух или более соединений.

[0019]

Поливинилацетальный полимер, содержащийся в промежуточной пленке, предпочтительно представляет собой поливинилбутиральный полимер. Использование поливинилбутирального полимера дополнительно повышает сопротивление атмосферному воздействию или другие свойства промежуточной пленки, имеющие отношение к ее использованию в качестве элемента многослойного стекла.

[0020]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит пластификатор.

Может использоваться любой пластификатор, при том условии, что он обычно используется в промежуточных пленках для многослойного стекла. Соответствующие примеры представляют собой органические пластификаторы, такие как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, а также пластификаторы на основе фосфорной кислоты, такие как органофосфатные соединения и органофосфитные соединения.

Примерные органические пластификаторы представляют собой триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-2-этилбутират, триэтиленгликоль-ди-н-гептаноат, тетраэтиленгликоль-ди-2-этилгексаноат, тетраэтиленгликоль-ди-2-этилбутират, тетраэтиленгликоль-ди-н-гептаноат, диэтиленгликоль-ди-2-этилгексаноат, диэтиленгликоль-ди-2-этилбутират, и диэтиленгликоль-ди-н-гептаноат. Среди них промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-2-этилбутират, или триэтиленгликоль-ди-н-гептаноат, предпочтительнее триэтиленгликоль-ди-2-этилгексаноат.

[0021]

В промежуточной пленке для многослойного стекла согласно настоящему изобретению количество пластификатора по отношению к количеству термопластического полимера не ограничивается определенным образом. Количество пластификатора в расчете на 100 мас. ч. термопластического полимера составляет предпочтительно 25 мас. ч. или более, предпочтительнее 30 мас. ч. или более, еще предпочтительнее 35 мас. ч. или более, и предпочтительно 80 мас. ч. или менее, предпочтительнее 60 мас. ч. или менее, еще предпочтительнее 50 мас. ч. или менее. Когда количество пластификатора является такой же или составляет более чем нижний предел, получаемое многослойное стекло имеет улучшенное сопротивление проникновению. Когда количество пластификатора является таким же, или составляет менее верхнего предела, получаемая промежуточная пленка имеет более высокую прозрачность.

[0022]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит модификатор адгезии.

В качестве модификатора адгезии предпочтительно используются, например, соль щелочного металла или соль щелочноземельного металла. Примерные модификаторы адгезии представляют собой соли, такие как соли калия, натрия и магния.

Примерные кислоты, которые образуют соли, представляют собой органические карбоновые кислоты, такие как каприловая кислота, капроновая кислота, 2-этилмасляная кислота, масляная кислота, уксусная кислота и муравьиная кислота, а также неорганические кислоты, такие как хлористоводородная кислота и азотная кислота.

[0023]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может содержать необязательные добавки, такие как антиоксидант, светостабилизатор, модифицированное кремнийорганическое масло как модификатор адгезии, огнезащитное вещество, антистатик, гидроизоляционное вещество, отражающее тепловое излучение вещество, поглощающее тепловое излучение вещество, препятствующее слипанию вещество и красящие вещества, в том числе пигменты или красители.

[0024]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может иметь однослойную структуру, которую составляет единственный полимерный слой или многослойную структуру, которую составляют два или более полимерных слоев, ламинированных друг с другом.

В случае наличия многослойной структуры промежуточная пленка для многослойного стекла согласно настоящему изобретению может включать, в качестве двух или более полимерных слоев, которые упоминаются выше, первый полимерный слой и второй полимерный слой, имеющие различные характеристики. Такая промежуточная пленка для многослойного стекла может иметь разнообразные свойства, достижение которых оказывается затруднительным в случае однослойной структуры.

[0025]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению, которая имеет многослойную структуру, может представлять собой, например, промежуточную пленку для многослойного стекла, имеющую превосходные звукоизоляционные свойства (далее также называется термином «звукоизоляционная промежуточная пленка»), которая включает первые полимерные слои в качестве защитных слоев и второй полимерный слой в качестве звукоизоляционного слоя, расположенного между двумя защитными слоями с целью улучшения звукоизоляционных свойств.

Звукоизоляционная промежуточная пленка более подробно описывается следующим образом.

[0026]

В звукоизоляционной промежуточной пленке звукоизоляционный слой обеспечивает звукоизоляционные свойства. Звукоизоляционный слой предпочтительно содержит поливинилацеталь X и пластификатор.

Поливинилацеталь X может быть изготовлен посредством ацетализации поливинилового спирта альдегидом. Поливинилацеталь X предпочтительно представляет собой продукт ацетализации поливинилового спирта. Поливиниловый спирт обычно производится посредством омыления поливинилацетата.

Нижний предел степени полимеризации поливинилового спирта предпочтительно составляет 200, и соответствующий верхний предел предпочтительно составляет 5000. Когда поливиниловый спирт имеет степень полимеризации, составляющую 200 или более, получаемая звукоизоляционная промежуточная пленка может иметь улучшенное сопротивление проникновению. Когда поливиниловый спирт имеет степень полимеризации, составляющую 5000 или менее, может обеспечиваться пригодность к формованию звукоизоляционного слоя. Что касается степени полимеризации поливинилового спирта, соответствующий нижний предел предпочтительнее составляет 500, а верхний предел предпочтительнее составляет 4000.

[0027]

Нижний предел числа атомов углерода альдегида, используемого для ацетализации поливинилового спирта, предпочтительно составляет 4, и соответствующий верхний предел предпочтительно составляет 6. Когда альдегид имеет число атомов углерода, составляющее 4 или более, получаемая звукоизоляционная промежуточная пленка для многослойного стекла может устойчиво содержать достаточное количество пластификатора. В результате этого звукоизоляционная промежуточная пленка может проявлять превосходные звукоизоляционные свойства. Кроме того, может предотвращаться вытекание пластификатора. Когда альдегид имеет число атомов углерода, составляющее 6 или менее, упрощается синтез поливинилацеталя X, обеспечивая производительность.

C4-C6-альдегид может представлять собой неразветвленный или разветвленный альдегид, и соответствующие примеры представляют собой н-бутиральдегид и н-валеральдегид.

[0028]

Верхний предел содержания гидроксильных групп в поливинилацетале X предпочтительно составляет 30 мол.%. Когда содержание гидроксильных групп в поливинилацетале X составляет 30 мол.% или менее, звукоизоляционный слой может содержать пластификатор в количестве, требуемом для проявления звукоизоляционных свойств, и может предотвращаться вытекание пластификатора. Верхний предел содержания гидроксильных групп в поливинилацетале X составляет предпочтительнее 28 мол.%, еще предпочтительнее 26 мол.%, особенно предпочтительно 24 мол.%, и соответствующий нижний предел предпочтительно составляет 10 мол.%, предпочтительнее 15 мол.% и еще предпочтительнее 20 мол.%.

Содержание гидроксильных групп в поливинилацетале X представляет собой процентную величину мольной доли (мол.%), которая получается в результате деления количества этиленовых групп, с которыми соединяются гидроксильные группы, на полное количество этиленовых групп в основной цепи. Количество этиленовых групп, с которыми соединяются гидроксильные группы, может определяться посредством измерения количества этиленовых групп, с которыми соединяются гидроксильные группы в поливинилацетале X, способом, соответствующим японскому промышленному стандарту JIS K6728 «Способы исследования поливинилбутираля».

[0029]

Нижний предел содержания ацетальных групп в поливинилацетале X предпочтительно составляет 60 мол.%, и соответствующий верхний предел предпочтительно составляет 85 мол.%. Когда поливинилацеталь X имеет содержание ацетальных групп, составляющее 60 мол.% или более, звукоизоляционный слой имеет более высокую гидрофобность и может содержать пластификатор в количестве, требуемом для проявления звукоизоляционных свойств. Кроме того, могут предотвращаться вытекание пластификатора и помутнение. Когда поливинилацеталь X имеет содержание ацетальных групп, составляющее 85 мол.% или менее, упрощается синтез поливинилацеталя X, обеспечивая производительность. Содержание ацетальных групп может быть получено посредством измерения количества этиленовых групп, с которыми соединяются ацетальные группы, в поливинилацетале X способом, соответствующим японскому промышленному стандарту JIS K6728 «Способы исследования поливинилбутираля».

[0030]

Нижний предел содержания ацетильных групп в поливинилацетале X предпочтительно составляет 0,1 мол.%, и соответствующий верхний предел предпочтительно составляет 30 мол.%. Когда содержание ацетильных групп в поливинилацетале X составляет 0,1 мол.% или более, звукоизоляционный слой может содержать пластификатор в количестве, требуемом для проявления звукоизоляционных свойств, и может предотвращаться вытекание пластификатора. Когда содержание ацетильных групп в поливинилацетале X составляет 30 мол.% или менее, звукоизоляционный слой может иметь более высокую гидрофобность, предотвращая помутнение.

Нижний предел содержания ацетильных групп составляет предпочтительнее 1 мол.%, еще предпочтительнее 5 мол.%, особенно предпочтительно 8 мол.%, и соответствующий верхний предел составляет предпочтительнее 25 мол.%, еще предпочтительнее 20 мол.%. Содержание ацетильных групп представляет собой процентную величину мольной доли (мол.%), которая получается в результате вычитания количества этиленовых групп, с которыми соединяются ацетальные группы, и количества этиленовых групп, с которыми соединяются гидроксильные группы, из полного количества этиленовых групп в основной цепи и последующего деления получаемого значения на полное количество этиленовых групп в основной цепи.

[0031]

Поливинилацеталь X предпочтительно представляет собой поливинилацеталь, имеющий содержание ацетильных групп, составляющее 8 мол.% или более, или поливинилацеталь, имеющий содержание ацетильных групп, составляющее менее чем 8 мол.%, и содержание ацетальных групп, составляющее 68 мол.% или более, потому что звукоизоляционный слой может легко содержать пластификатор в количестве, требуемом для проявления звукоизоляционных свойств.

[0032]

Нижний предел содержание пластификатора в звукоизоляционном слое в расчете на 100 мас. ч. поливинилацеталя X предпочтительно составляет 45 мас. ч., и соответствующий верхний предел предпочтительно составляет 80 мас. ч. Когда содержание пластификатора составляет 45 мас. ч. или более, звукоизоляционный слой может проявлять высокий звукоизоляционные свойства. Когда содержание пластификатора составляет 80 мас. ч. или менее, может предотвращаться уменьшение прозрачности и адгезионной способности получаемой промежуточной пленки для многослойного стекла вследствие вытекания пластификатора. Нижний предел содержания пластификатора составляет предпочтительнее 50 мас. ч. и еще предпочтительнее 55 мас. ч., и соответствующий верхний предел составляет предпочтительнее 75 мас. ч. и еще предпочтительнее 70 мас. ч.

[0033]

Нижний предел толщины звукоизоляционного слоя предпочтительно составляет 50 мкм. Когда его толщина составляет 50 мкм или более, звукоизоляционный слой может проявлять достаточные звукоизоляционные свойства. Нижний предел толщины звукоизоляционного слоя составляет предпочтительнее 70 мкм и еще предпочтительнее 80 мкм. Соответствующий верхний предел не ограничивается определенным образом. Что касается толщины промежуточной пленки для многослойного стекла, соответствующий верхний предел предпочтительно составляет 150 мкм.

[0034]

Защитный слой предотвращает вытекание пластификатора, который содержится в большом количестве в звукоизоляционном слое, что предотвращает уменьшение адгезионной способности между промежуточной пленкой для многослойного стекла и стеклом и придает сопротивление проникновению промежуточной пленке для многослойного стекла.

Защитный слой предпочтительно содержит, например, пластификатор и поливинилацеталь Y, предпочтительнее пластификатор и поливинилацеталь Y, имеющий более высокое содержание гидроксильных групп, чем поливинилацеталь X.

[0035]

Поливинилацеталь Y может быть изготовлен посредством ацетализации поливинилового спирта альдегидом. Поливинилацеталь Y предпочтительно представляет собой продукт ацетализации поливинилового спирта. Поливиниловый спирт обычно производится посредством омыления поливинилацетата. Нижний предел степени полимеризации поливинилового спирта предпочтительно составляет 200, и соответствующий верхний предел предпочтительно составляет 5000. Когда поливиниловый спирт имеет степень полимеризации, составляющую 200 или более, получаемая промежуточная пленка для многослойного стекла может иметь более высокое сопротивление проникновению. Когда поливиниловый спирт имеет степень полимеризации, составляющую 5000 или менее, может обеспечиваться пригодность к формованию защитного слоя. Что касается степени полимеризации поливинилового спирта, соответствующий нижний предел составляет предпочтительнее 500, и верхний предел составляет предпочтительнее 4000.

[0036]

Нижний предел числа атомов углерода в альдегиде, который используется для ацетализации поливинилового спирта, предпочтительно составляет 3, и соответствующий верхний предел предпочтительно составляет 4. Когда альдегид имеет число атомов углерода, составляющее 3 или более, получаемая промежуточная пленка для многослойного стекла имеет более высокое сопротивление проникновению. Когда альдегид имеет число атомов углерода, составляющее 4 или менее, повышается производительность поливинилацеталя Y.

C3-C4-альдегид может представлять собой неразветвленный или разветвленный альдегид, и соответствующий пример представляют собой н-бутиральдегид.

[0037]

Верхний предел содержания гидроксильных групп в поливинилацетале Y предпочтительно составляет 33 мол.%, и соответствующий нижний предел предпочтительно составляет 28 мол.%. Когда поливинилацеталь Y имеет содержание гидроксильных групп, составляющее 33 мол.% или менее, может предотвращаться помутнение промежуточной пленки для многослойного стекла. Когда поливинилацеталь Y имеет содержание гидроксильных групп, составляющее 28 мол.% или более, получаемая промежуточная пленка для многослойного стекла имеет более высокое сопротивление проникновению.

[0038]

Нижний предел содержания ацетальных групп в поливинилацетале Y предпочтительно составляет 60 мол.%, и соответствующий верхний предел предпочтительно составляет 80 мол.%. Когда содержание ацетальных групп составляет 60 мол.% или более, получаемый защитный слой может содержать пластификатор в количестве, требуемом для проявления достаточного сопротивления проникновению. Когда содержание ацетальных групп составляет 80 мол.% или менее, может обеспечиваться усилие адгезии между защитным слоем и стеклом. Нижний предел содержания ацетальных групп составляет предпочтительнее 65 мол.%, и соответствующий верхний предел составляет предпочтительнее 69 мол.%.

[0039]

Верхний предел содержания ацетильных групп в поливинилацетале Y предпочтительно составляет 7 мол.%. Когда поливинилацеталь Y имеет содержание ацетильных групп, составляющее 7 мол.% или менее, получаемый защитный слой может иметь более высокую гидрофобность, и в результате этого предотвращается помутнение. Верхний предел содержания ацетильных групп составляет предпочтительнее 2 мол.%, и соответствующий нижний предел предпочтительно составляет 0,1 мол.%. Содержание гидроксильных групп, содержание ацетальных групп и содержание ацетильных групп в поливинилацетале Y могут измеряться такими же способами, как в случае поливинилацеталя X.

[0040]

Нижний предел содержания пластификатора в защитном слое в расчете на 100 мас. ч. поливинилацеталя Y предпочтительно составляет 20 мас. ч., и соответствующий верхний предел предпочтительно составляет 45 мас. ч. Когда содержание пластификатора составляет 20 мас. ч. или более, может обеспечиваться сопротивление проникновению. Когда содержание пластификатора составляет 45 мас. ч. или менее, может предотвращаться вытекание пластификатора, и в результате этого предотвращается уменьшение прозрачности и адгезионной способности получаемой промежуточной пленки для многослойного стекла. Нижний предел содержания пластификатора составляет предпочтительнее 30 мас. ч., еще предпочтительнее 35 мас. ч., и соответствующий верхний предел составляет предпочтительнее 43 мас. ч., еще предпочтительнее 41 мас. ч. Для улучшения звукоизоляционных свойств получаемого многослойного стекла, содержание пластификатора в защитном слое предпочтительно составляет менее чем содержание пластификатора в звукоизоляционном слое.

[0041]

Для улучшения звукоизоляционных свойств получаемого многослойного стекла, содержание гидроксильных групп в поливинилацетале Y предпочтительно составляет более чем содержание гидроксильных групп в поливинилацетале X, причем это превышение составляет предпочтительнее 1 мол.% или более, еще предпочтительнее 5 мол.% или более, особенно предпочтительно 8 мол.% или более. Регулирование содержания гидроксильных групп в поливинилацетале X и поливинилацетале Y позволяет регулировать содержание пластификатора в звукоизоляционном слое и защитном слое, таким образом, чтобы звукоизоляционный слой имел меньшую температуру стеклования. В результате этого, получается многослойное стекло, которое имеет улучшенные звукоизоляционные свойства.

Чтобы получались улучшенные звукоизоляционные свойства многослойного стекла, содержание пластификатора (далее также называется «содержание X») в расчете на 100 мас. ч. поливинилацеталя X в звукоизоляционном слое предпочтительно составляет более чем содержание пластификатора (далее также называется «содержание Y») в расчете на 100 мас. ч. поливинилацеталя Y в защитном слое, причем данное превышение составляет предпочтительнее 5 мас. ч. или более, еще предпочтительнее 15 мас. ч. или более, особенно предпочтительно 20 мас. ч. или более. Регулирование содержания X и содержания Y осуществляется таким образом, чтобы снижалась температура стеклования звукоизоляционного слоя. В результате этого, получается многослойное стекло, которое имеет улучшенные звукоизоляционные свойства.

[0042]

Нижний предел толщины защитного слоя предпочтительно составляет 200 мкм, и соответствующий верхний предел предпочтительно составляет 1000 мкм. Когда защитный слой имеет толщину, составляющую 200 мкм или более, может обеспечиваться сопротивление проникновению.

Нижний предел толщины защитного слоя составляет предпочтительнее 300 мкм, и соответствующий верхний предел составляет предпочтительнее 700 мкм.

[0043]

Звукоизоляционная промежуточная пленка может изготавливаться любым способом. Звукоизоляционная промежуточная пленка может изготавливаться, например, способом образования звукоизоляционного слоя и защитного слоя в форме листовых материалов в традиционном процессе пленкообразования, таком как экструзия, каландрирование или прессование, а затем осуществляется ламинирование получаемых листовых материалов.

[0044]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может изготавливаться любым способом. Промежуточная пленка для многослойного стекла согласно настоящему изобретению может изготавливаться, например, способом экструзионного формования исходного материала, представляющего собой полимерную композицию, с использованием экструдера. Регулирование условий экструзионного формования обеспечивает производство промежуточной пленки для многослойного стекла, которая имеет соответствующий коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении. В случае тиснения поверхности промежуточной пленки для многослойного стекла оказывается затруднительным получение промежуточной пленки для многослойного стекла, имеющей соответствующий коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении, способом, в котором используется валок для тиснения, и, таким образом, предпочтительно используется прижимной способ, в котором выступы и углубления образуются в соответствии с формой головки экструдера.

В частности, разность скоростей между рулонами, на которых содержится полимерная пленка, выпускаемая из головки экструдера перед наматыванием, составляет 15% или менее. Рулон, на котором сначала находится полимерная пленка, выпускаемая из головки, располагается ниже и впереди в машинном направлении по отношению к головке. Кроме того, экструдируемое из экструдера количество составляет от 500 до 800 кг/ч, и скорость рулона, на котором сначала находится пленка, составляет от 5 до 10 м/мин. Когда условия экструзии регулируются, как описывается выше, получаемая промежуточная пленка для многослойного стекла имеет соответствующий коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении.

[0045]

Многослойное стекло, включающее промежуточную пленку для многослойного стекла согласно настоящему изобретению между парными стеклянными листами, также составляет один аспект настоящего изобретения.

Стеклянный лист может представлять собой обычно используемый прозрачный стеклянный лист. Соответствующие примеры представляют собой неорганические стеклянные листы, такие как термополированные стеклянные листы, полированные стеклянные листы, фигурные стеклянные листы, армированные сеткой стеклянные листы, армированные проволокой стеклянные листы, окрашенные стеклянные листы, теплопоглощающие стеклянные листы, теплоотражающие стеклянные листы и зеленые стеклянные листы. Может также использоваться экранирующий ультрафиолетовое излучение стеклянный лист, включающий экранирующий ультрафиолетовое излучение покровный слой на стеклянной поверхности. Другие примеры стеклянных листов представляют собой органические пластмассовые листы, которые содержат полиэтилентерефталат, поликарбонат, полиакрилат или аналогичные материалы.

Стеклянные листы могут представлять собой стеклянные листы двух или более типов. Например, многослойное стекло может представлять собой многослойный материал, включающий промежуточную пленку для многослойного стекла согласно настоящему изобретению между прозрачным термополированным стеклянным листом и окрашенным стеклянным листом, таким как зеленый стеклянный лист. Стеклянные листы могут включать два или более стеклянных листов различной толщины.

- Полезные эффекты изобретения

[0046]

Настоящее изобретение может предложить промежуточную пленку для многослойного стекла, которая находится между стеклянными листами и не выступает в течение предварительного соединения под давлением в процессе производства многослойного стекла, а также многослойное стекло, включающее промежуточную пленку для многослойного стекла.

Краткое описание чертежей

[0047]

Фиг. 1 представляет схематическое изображение, разъясняющее способ измерения коэффициента расширения в поперечном направлении и коэффициента усадки в машинном направлении промежуточной пленки для многослойного стекла.

Описание вариантов осуществления

[0048]

Далее варианты осуществления настоящего изобретения будут подробно описаны с представлением следующих неограничительных примеров.

[0049]

Пример 1

В 100 мас. ч. поливинилбутирального полимера (содержание гидроксильных групп: 30 мол.%, степень ацетилирования: 1 мол.%, степень бутирализации: 69 мол.%, средняя степень полимеризации: 1700) добавляли 40 мас. ч. триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора, 0,5 мас. ч. 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазола («Tinuvin 326», производитель BASF SE) в качестве экранирующего ультрафиолетовое излучение вещества и 0,5 мас. ч. 2,6-ди-трет-бутил-п-крезола (BHT) в качестве антиоксиданта и перемешивали с помощью смесительного валка в достаточной степени, чтобы образовалась полимерная композиция.

Получаемая полимерная композиция экструдировалась из экструдера, и образовывалась однослойная промежуточная пленка для многослойного стекла, имеющая ширину 100 см и толщину 770 мкм. Промежуточная пленка наматывалась на рулон. При этом использовалась экструзионная головка, имеющая щель шириной 1,0 мм. Разность скоростей между рулонами, на которых содержалась полимерная пленка, выпускаемая из экструзионной головки, перед наматыванием составляла 15% или менее. Рулон, на котором сначала содержалась полимерная пленка, выпускаемая из головки, располагался ниже и спереди в машинном направлении по отношению к головке. Экструдируемое количество из экструдера составляло 700 кг/ч, и скорость рулона, на котором сначала содержалась полимерная пленка, составляла 7 м/мин.

[0050]

Примеры 2-5, сравнительный примеры 1-3

Промежуточная пленка для многослойного стекла изготавливалась таким же способом, как в примере 1, за исключением того, что условия изменялись условия экструзии, включая разность скорости рулона, на котором находилась полимерная пленка, выпускаемая из экструзионной головки перед наматыванием, и скоростью рулона, на котором сначала находилась полимерная пленка.

[0051]

Пример 6

(Изготовление полимерной композиции для защитных слоев)

В 100 мас. ч. поливинилбутирального полимера (содержание гидроксильных групп: 30 мол.%, степень ацетилирования: мол.%, степень бутирализации: 69 мол.%, средняя степень полимеризации: 1700) добавляли 40 мас. ч. триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора, 0,5 мас. ч. 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазола («Tinuvin 326», производитель BASF SE) в качестве экранирующего ультрафиолетовое излучение вещества и 0,5 мас. ч. 2,6-ди-трет-бутил-п-крезола (BHT) в качестве антиоксиданта и перемешивали с помощью смесительного валка в достаточной степени, чтобы образовалась полимерная композиция для защитных слоев.

[0052] (Изготовление полимерной композиции для звукоизоляционных слоев)

В 100 мас. ч. поливинилбутирального полимера (содержание гидроксильных групп: 23 мол.%, степень ацетилирования: 12 мол.%, степень бутирализации: 65 мол.%, средняя степень полимеризации: 2300) добавляли 60 мас. ч. триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора и перемешивали с помощью смесительного валка в достаточной степени, чтобы образовалась полимерная композиция для звукоизоляционных слоев.

[0053]

(Производство промежуточной пленки для многослойного стекла)

Полимерная композиция для звукоизоляционных слоев и полимерная композиция для защитных слоев совместно экструдировались, и образовывалась промежуточная пленка для многослойного стекла, имеющая трехслойную структуру, включающую защитный слой (толщина 355 мкм), звукоизоляционный слой (толщина 100 мкм) и защитный слой (толщина 356 мкм), сложенных в вышеупомянутой последовательности в направлении толщины. Изготовленная промежуточная пленка для многослойного стекла наматывалась на рулон. При этом использовалась экструзионная головка, имеющая щель шириной 1,0 мм. Рулон, на котором сначала содержалась полимерная пленка, выпускаемая из головки, располагался ниже и спереди в машинном направлении по отношению к головке. Экструдируемое количество из экструдера составляло 700 кг/ч, и скорость рулона, на котором сначала содержалась полимерная пленка, составляла 7 м/мин.

[0054] Пример 7

Промежуточная пленка для многослойного стекла изготавливалась таким же способом, как примере 6, за исключением того, что структура промежуточной пленки для многослойного стекла изменялась, и присутствовала трехслойная структура, включающая защитный слой (толщина: 350 мкм), звукоизоляционный слой (толщина: 100 мкм) и защитный слой (толщина: 350 мкм), расположенные в вышеупомянутой последовательности в направлении толщины, и изменялись условия экструзии, включая разность скорости рулона, на котором находилась полимерная пленка, выпускаемая из экструзионной головки перед наматыванием, и скоростью рулона, на котором сначала находилась полимерная пленка.

[0055]

(Оценка)

Промежуточные пленки для многослойного стекла, изготовленные в примерах и сравнительных примерах, оценивались следующими способами.

Результаты представляет таблица 1.

[0056]

(1) Оценка коэффициента расширения и коэффициента усадки промежуточной пленки для многослойного стекла после выдерживания в горячей воде при 80°C

На основе способа, проиллюстрированного на фиг. 1, были измерены коэффициент расширения и коэффициент усадки промежуточной пленки для многослойного стекла после выдерживания в горячей воде при 80°C. В частности, промежуточная пленка для многослойного стекла поступала с рулона и разрезалась с интервалами 20 см в машинном направлении, чтобы получался исследуемый образец, имеющий размеры 20 см × 100 см. Получаемый исследуемый образец выдерживался в плоском состоянии в условиях температуры 20°C и относительной влажности 30% или менее в течение 24 часов. Когда промежуточная пленка для многослойного стекла выдерживалась в горячей воде при 80°C, промежуточная пленка погружалась в ванну с водой таким образом, чтобы в процессе ее выдерживания уменьшалась вероятность образования складок. После этого крестообразные маркировочные линии (длина каждой линии составляла 15 см) проводились на исследуемом образце в трех положениях, включая центральное положение в машинном направлении и положения на расстоянии 10 см от каждого конца в поперечном направлении.

Исследуемый образец, на котором были проведены маркировочные линии, выдерживался в горячей воде при 80°C в течение 10 минут, а затем охлаждался в воде при температуре, составляющей 20°C или менее, в течение 10 минут или более продолжительного периода. После охлаждения исследуемый образец извлекался из воды, остатки которой на его поверхности удалялись слабым прикосновением салфетки. В течение пяти минут была измерена длина каждой маркировочной линии в машинном направлении и поперечном направлении.

Коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении, составляющий промежуточная пленка для многослойного стекла были вычислены согласно представленным выше уравнениям (1) и (2), соответственно. В частности, коэффициент расширения и коэффициент усадки в каждом случае определялись для трех маркировочных линий, вычислялись средние значения, и полученные в результате величины принимались в качестве коэффициента расширения в поперечном направлении и коэффициента усадки в машинном направлении.

[0057]

(2) Оценка величины выступа промежуточной пленки для многослойного стекла после предварительного соединения под давлением

Промежуточная пленка для многослойного стекла, имеющая размеры 25 см × 25 см, после выдерживания в условиях температуры 20°C и относительной влажности 30% в течение 24 часов, помещалась между двумя покрытых тефлоном (Teflon®) листами, имеющими толщину 3 мм и размеры 25 см × 25 см, и получался многослойный материал. Этот многослойный материал перемещался посредством конвейера через нагреваемую зону таким образом, что температура многослойного материала достигала 55°C немедленно после прохождения через нагреваемую зону. После того, как температура многослойного материала достигала этого уровня, многослойный материал немедленно (в течение 10 секунд) погружался в воду при температуре, составляющей 20°C или менее, и выдерживался для охлаждения в течение 10 минут или более продолжительного периода. После охлаждения промежуточная пленка извлекалась, и ее поверхность высушивалась с помощью салфетки. Полученная в результате промежуточная пленка выдерживалась в условиях температуры 20°C и относительной влажности 30% в течение 24 часов.

Перед укладкой на промежуточной пленке для многослойного стекла были проведены маркировочные линии в поперечном направлении в положениях на расстоянии 5 см и 20 см от переднего конца в машинном направлении промежуточной пленки, который входил в нагреваемую зону. Сравнивались длина маркировочной линии перед укладкой и после исследования, и величина выступа вычислялась с использованием следующего уравнения (3).

Величина выступа в положении на расстоянии 5 см и величина выступа в положении на расстоянии 20 см усреднялись, и вычисленное среднее значение принималось как величина выступа промежуточной пленки для многослойного стекла после предварительного соединения под давлением.

[0058]

Величина выступа (%)=[(длина маркировочной линии после исследования при нагревании - длина маркировочной линии до исследования при нагревании)/длина маркировочной линии до исследования при нагревании] × 100 (3)

[0059]

В том случае, где величина выступа промежуточной пленки для многослойного стекла в процессе предварительного соединения под давлением составляет менее чем 1,5%, отсутствует риск загрязнения стекла или производственного оборудования и травмы работников. Случаи, в которых где величина выступа промежуточной пленки для многослойного стекла в процессе предварительного соединения под давлением составляла менее чем 1,5%, получали оценку «хорошо (O)», в то время как случаи, в которых величина выступа составляла 1,5% или более, получали оценку «неудовлетворительно (X)».

[0060]

[Таблица 1]

Промышленная применимость

[0061]

Настоящее изобретение может предложить промежуточную пленку для многослойного стекла, которая находится между стеклянными листами и не выступает в течение предварительного соединения под давлением в процессе производства многослойного стекла, в также многослойное стекло, включающее промежуточную пленку для многослойного стекла.

Список условных обозначений

[0062]

1: Промежуточная пленка для многослойного стекла

2: Рулон

3: Исследуемый образец

41, 42, 43: Маркировочная линия

Изобретение относится к промежуточной пленке для многослойного стекла. Промежуточная пленка для многослойного стекла имеет коэффициент расширения в поперечном направлении, составляющий 10% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут. Задача изобретения заключается в том, чтобы предложить промежуточную пленку для многослойного стекла, которая находится между стеклянными листами и не выступает в течение предварительного соединения под давлением в процессе производства многослойного стекла. 2 н. и 1 з.п. ф-лы, 1 табл., 1 ил., 7 пр.

1. Промежуточная пленка для многослойного стекла, проявляющая коэффициент расширения в поперечном направлении, составляющий 10% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут.

2. Промежуточная пленка для многослойного стекла по п. 1, проявляющая коэффициент усадки в машинном направлении, составляющий 15% или менее при измерении после выдерживания в горячей воде при 80°C в течение 10 минут.

3. Многослойное стекло, включающее:

парные стеклянные листы и

промежуточную пленку для многослойного стекла по п. 1 или 2, расположенную между парными стеклянными листами.

| JPH 0826789 A, 30.01.1996 | |||

| JP 2010265161 A, 25.11.2010 | |||

| US 20030214715 A1, 20.11.2003 | |||

| WO 2013051454 A1, 11.04.2013 | |||

| JP 2013224025 A, 31.10.2013. |

Авторы

Даты

2019-07-01—Публикация

2015-09-30—Подача