Изобретение относится к устройству для изготовления контейнерных изделий из полимерных материалов, в частности путем осуществления процесса формования, заполнения и термосварки на формовочном устройстве, в которое может подаваться формовочный рукав из пластифицированного полимерного материала, причем это устройство содержит настраиваемые на заданную форму контейнера подвижные фасонные поверхности, к которым может прилегать формовочный рукав, для осуществления процесса формования, заполнения и/или термосварки.

Устройства для изготовления контейнерных изделий из пластмассы известны из уровня техники. Для изготовления такого изделия рукав из пластифицированного полимерного материала экструдируют в соответствующее формовочное устройство, передний конец рукава закрывают завариванием, рукав раздувают давлением сжатого воздуха и, для формирования контейнера, прижимают к фасонным поверхностям формовочного устройства. При осуществлении такого способа изготовления, например, известного в данной отрасли производства способа bottelpack®, в формовочное устройство в изготавливаемый контейнер затем, соблюдая стерильность, вводят соответствующую заполняющую оправку и после вытягивания заполняющей оправки контейнер герметично закрывают термосваркой.

Для экономичного и рационального производства с заданным темпом выпуска контейнерных изделий можно воспользоваться также известным из уровня техники патентом США 8486324 B2, согласно которому в формовочном устройстве образованы фасонные поверхности для одновременного формования нескольких расположенных один над другим контейнеров. Однако за повышение скорости изготовления путем одновременного формирования нескольких связанных друг с другом контейнеров приходится платить в данном случае сложностями обработки. Так, например, надежный процесс извлечения из формы соответственно широкополосной группы контейнеров зависит от использования хорошо обрабатываемых полимеров, например полиэтилена. Если же область применения обусловливает высокие требования к стерильности и вместо полиэтилена в качестве материала контейнеров должен использоваться допускающий более высокую температуру автоклавирования полипропилен, то при изготовлении возникают проблемы. Кроме того, скорость изготовления в устройстве согласно патенту США 8486324 B2 ограничена еще потому, что, несмотря на одновременное формование контейнеров, процесс производства идет по типу штучного изготовления, так как в каждом цикле изготовления формируется два или, максимум, три расположенных один над другим ряда контейнеров, которые по отдельности выходят для дальнейших манипуляций. Соответственно, непрерывный процесс производства невозможен.

В документе DE 102008006073 A1 раскрыто устройство указанного в начале типа, позволяющее повысить скорость изготовления, используя вместо штучного процесса изготовления производство цепочки связанных контейнеров, в ходе которого эта цепочка контейнеров движется из формовочного устройства вдоль производственной линии. Помимо достигаемой таким образом рационализации изготовления, это устройство допускает и использование любых полимерных материалов, так как для поддержания процесса извлечения из формы предусмотрено устройство для извлечения из формы, которое захватывает цепочку контейнеров вне формовочного устройства.

Исходя из данного уровня техники, задача настоящего изобретения заключается в том, чтобы предложить устройство, которое, при сохранении преимуществ устройства, соответствующего вышеупомянутому уровню техники, отличается упрощенной конструкцией.

Решение этой задачи достигается предложением устройства с признаками по полному тексту п. 1 формулы настоящего изобретения.

Устройство согласно отличительной части п. 1 формулы настоящего изобретения отличается тем, что предусмотрено направляющее и удерживающее устройство, содержащее подвижные направляющие и удерживающие части, которые могут управляться так, чтобы они по меньшей мере в одном из возможных функциональных положений вне зоны формования формовочного устройства, захватывали сам формовочный рукав и/или соответствующий полимерный материал, охватывающий по меньшей мере одно готовое контейнерное изделие и/или его содержимое. Оказываемое на сам формовочный рукав и/или на контейнерное изделие направляющее и удерживающее воздействие позволяет без затруднений провести процесс извлечения из формы, а тем самым без затруднений провести и обработку желаемых полимерных материалов, не применяя расположенного вне зоны изготовления и захватывающего выходящую цепочку контейнеров устройства для извлечения из формы. Кроме желаемого упрощения, достигается и преимущество снижения габаритов всего устройства. Далее, контейнерные изделия могут изготавливаться непрерывно. Устройство согласно настоящему изобретению легко может быть стерилизовано как целое, а также может быть выполнено для потребления малых количеств дорогого заполняющего материала.

В особенно предпочтительных примерах осуществления подвижные направляющие и удерживающие части могут быть в конце каждого процесса формования, заполнения и термосварки контейнерного изделия приведены в такое функциональное положение, в котором они на участке, граничащем с входом формовочного устройства, поддерживающим образом прилегают к противолежащим сторонам рукава. Образующаяся при этом в непосредственной близости от концевой зоны контейнера опора обеспечивает особенно надежное извлечение из формы с равномерным отделением контейнера от фасонных поверхностей, расходящихся в процессе извлечения из формы.

Формовочное устройство может содержать включающие в себя фасонные поверхности полуматрицы, которые могут перемещаться блоком закрытия в направлении, перпендикулярном вертикальному направлению подачи формовочного рукава, из положения закрытия формы в положение открытой формы и обратно, причем предусмотрено сдвигающее устройство, посредством которого блок закрытия в процессе формования, заполнения и термосварки может из исходного положения перемещаться вместе с движением рукава вертикально вниз, а по окончании процесса формования, заполнения и термосварки может быть перемещен вверх, в исходное положение. Благодаря таким вертикальным перемещениям может быть осуществлен непрерывный процесс производства с самыми незначительными затратами на оборудование, так как для любого процесса формования требуется лишь одна пара полуматриц и, следовательно, не требуется карусельной оснастки с набором вращающихся пар полуматриц.

Предпочтительно, формовочное устройство может содержать основные полуматрицы, формирующие основную часть контейнера, и концевые полуматрицы, которые могут посредством блока закрытия независимо от основных полуматриц перемещаться для процесса заполнения и последующей термосварки с целью закрытия контейнера со стороны концевой части.

Для перевода направляющих и удерживающих частей в соответствующие функциональные положения конструкция предпочтительно компонуется так, чтобы направляющее и удерживающее устройство посредством второго сдвигающего устройства, управляемого независимо от сдвигающего устройства, относящегося к блоку закрытия, могло перемещаться из верхнего положения, соответствующего рабочему положению направляющих и удерживающих частей, в нижние положения и обратно.

В отношении конструктивного исполнения направляющего и удерживающего устройства его компоновка предпочтительно может быть такой, чтобы для каждой направляющей и удерживающей части имелось исполнительное устройство, способное перемещаться в направлении, перпендикулярном вертикальному, из положения сближения исполнительных устройств, соответствующего рабочему положению направляющих и удерживающих частей, в отдаленное друг от друга положение и обратно. При этом исполнительные устройства могут содержать поворотный привод для соответствующих направляющих и удерживающих частей, посредством которого эти направляющие и удерживающие части могут быть переводиться поворотом между повернутым положением, соответствующим рабочему положению, в котором эти части выровнены с формовочным рукавом, и положениями, в которых они находятся за пределами формовочного устройства.

Направляющие и удерживающие части могут быть выполнены в виде опорных планок, которые в повернутом положении, соответствующем рабочему положению, идут по всей длине плоскости разделения формы формовочного устройства и которые для обеспечения происходящих в горизонтальной плоскости поворотных перемещений установлены на поворотных осях соответствующего исполнительного устройства, идущих рядом с плоскостью разделения формы вертикально и параллельно друг другу. Посредством продольно идущих планок можно просто создать опору для соответственно вытянутого ряда контейнеров.

В особенно предпочтительных примерах осуществления исполнительные устройства направляющих и удерживающих частей исполнительные устройства в качестве составных частей направляющего и удерживающего устройства могут содержать дополнительные направляющие и удерживающие части, которые способны приближаться друг к другу в направлении положения закрытия и отдаляться друг от друга в направлении по меньшей мере одного открытого положения, при этом в по меньшей мере одном из положений закрытия указанные части по меньшей мере частично захватывают соответствующий полимерный материал, окружающий по меньшей мере одно готовое контейнерное изделие и/или его содержимое. Благодаря этому процесс извлечения из формы может быть обеспечен особенно надежно.

При этом особенно предпочтительно, чтобы осевое, если смотреть в вертикальной плоскости, расстояние между соответствующим исполнительным устройством и связанной с ним опорной планкой было таким, чтобы каждое выходящее из формовочного устройства еще теплое контейнерное изделие перед тем, как оно будет принято дальнейшими направляющими и удерживающими частями исполнительных устройств, попадало на своего рода участок охлаждения.

Для особенно надежного удерживающего захвата опорные планки могут иметь у формовочного рукава конически сходящиеся друг к другу прижимные кромки.

В отношении конструктивного исполнения, компоновка блока закрытия формовочного устройства предпочтительно может быть такой, чтобы блок закрытия содержал основной несущий элемент, по которому основные и концевые полуматрицы могут подаваться в горизонтальном направлении независимо друг от друга и который регулируемым образом установлен на вертикальной направляющей рамы заявленного устройства с возможностью сдвига.

Для выполнения перемещений открытия и закрытия каждая из основных и концевых полуматриц может быть соединена с соответствующим собственным приводным механизмом. По меньшей мере, один из приводных механизмов может содержать рычажный механизм, который может приводиться в действие исполнительным органом, причем в качестве такого исполнительного органа может быть предусмотрен, например, работающий от электродвигателя шпиндельный привод.

Исполнительные устройства предпочтительно также могут вертикально подаваться по вертикальным направляющим рамы устройства посредством второго сдвигающего устройства.

Предпочтительно каждое из сдвигающих устройств для создания соответствующего вертикального перемещения может содержать отдельно приводимый в действие двигателем шариковый винт.

Сдвигающее устройство исполнительных устройств предпочтительно может содержать идущую между соответствующими вертикальными направляющими рамы устройства вертикально расположенную поперечную направляющую, в которой могут направляться исполнительные устройства с дополнительными направляющими и удерживающими частями для их горизонтального перемещения посредством по меньшей мере одного исполнительного органа, причем между исполнительными устройствами имеется соединяющее звено для синхронизации их горизонтальных перемещений.

Ниже настоящее изобретение подробно раскрывается со ссылкой на представленный на чертежах пример его осуществления.

Показаны:

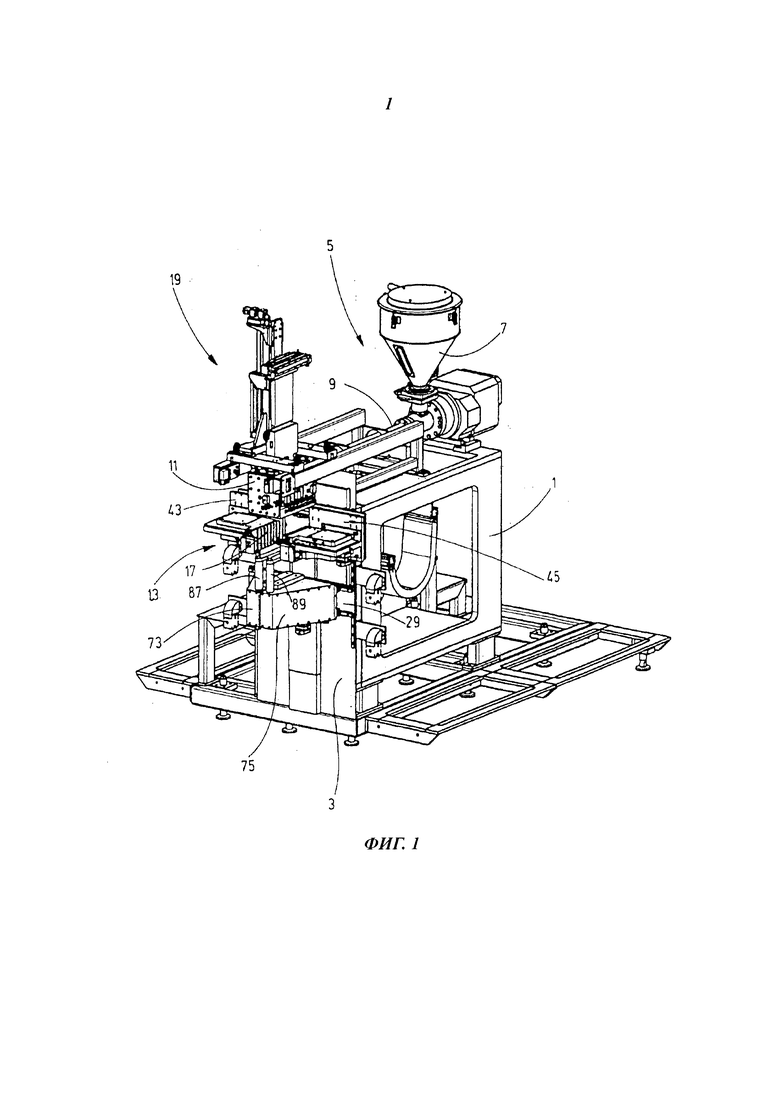

на фиг. 1 - схематическая упрощенная косая аксонометрическая проекция примера осуществления устройства согласно настоящему изобретению;

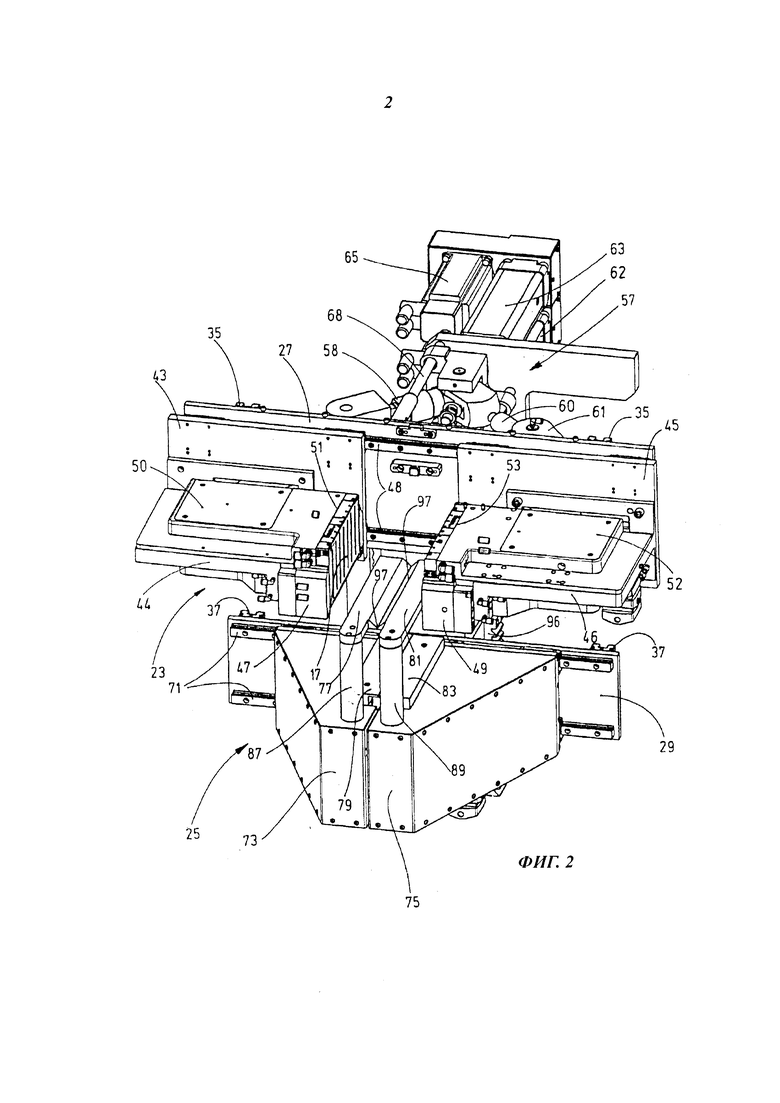

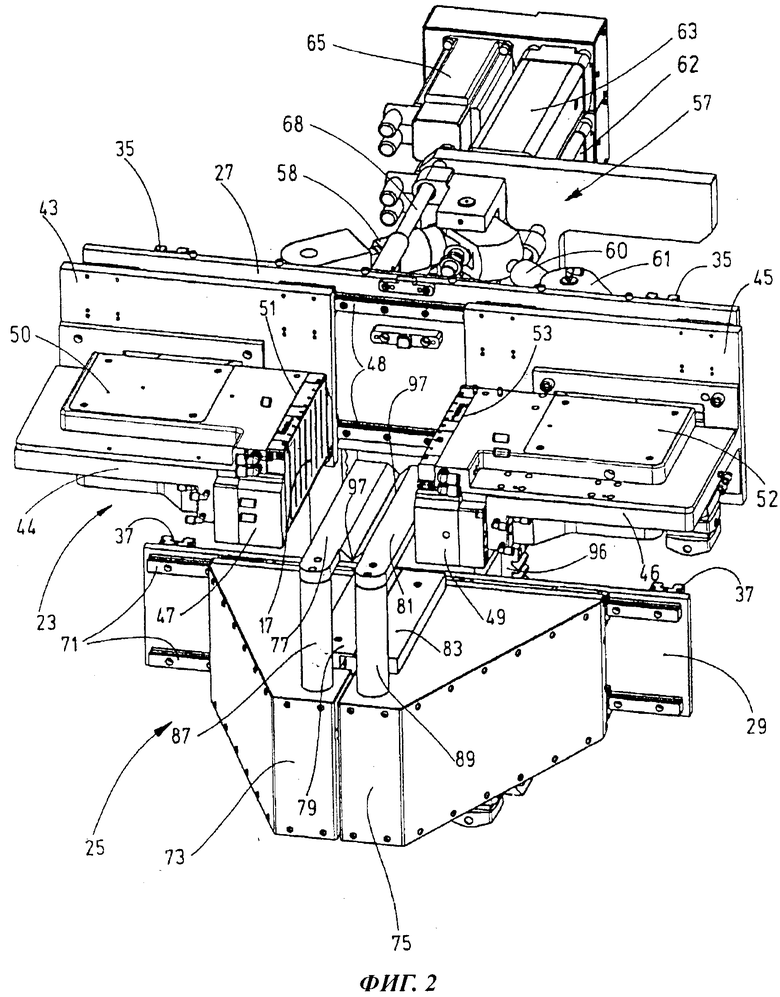

на фиг. 2 - косая аксонометрическая проекция только одной частичной зоны устройства, в которой показаны устройство закрытия формы, а также направляющее и удерживающее устройство с соответственными функциональными элементами;

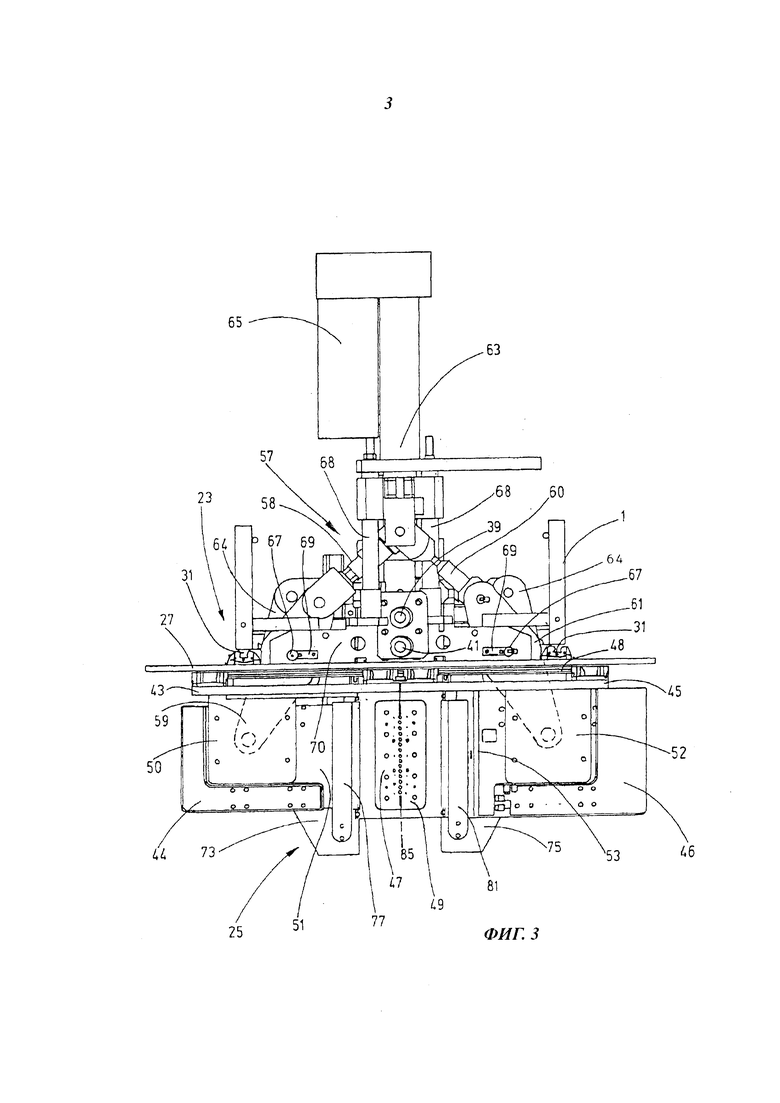

на фиг. 3 - вид сверху показанной на фиг. 2 частичной зоны с элементами в измененных по отношению к фиг. 2 функциональных положениях;

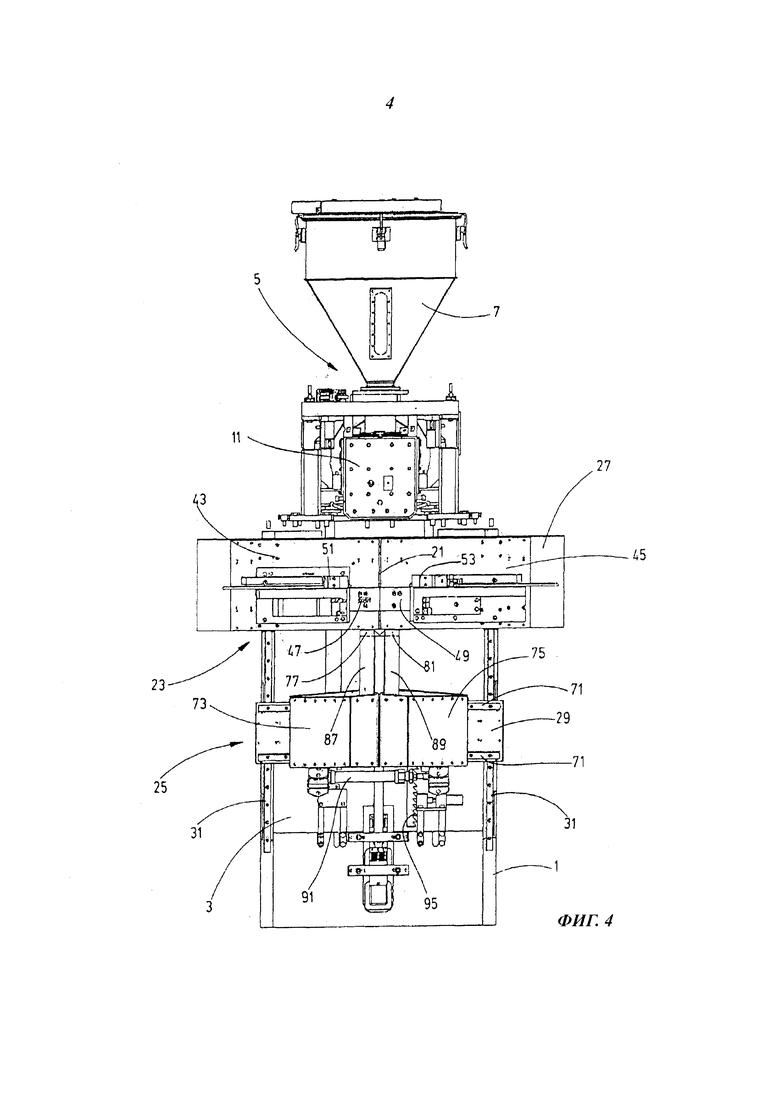

на фиг. 4 - вид спереди верхней основной части устройства;

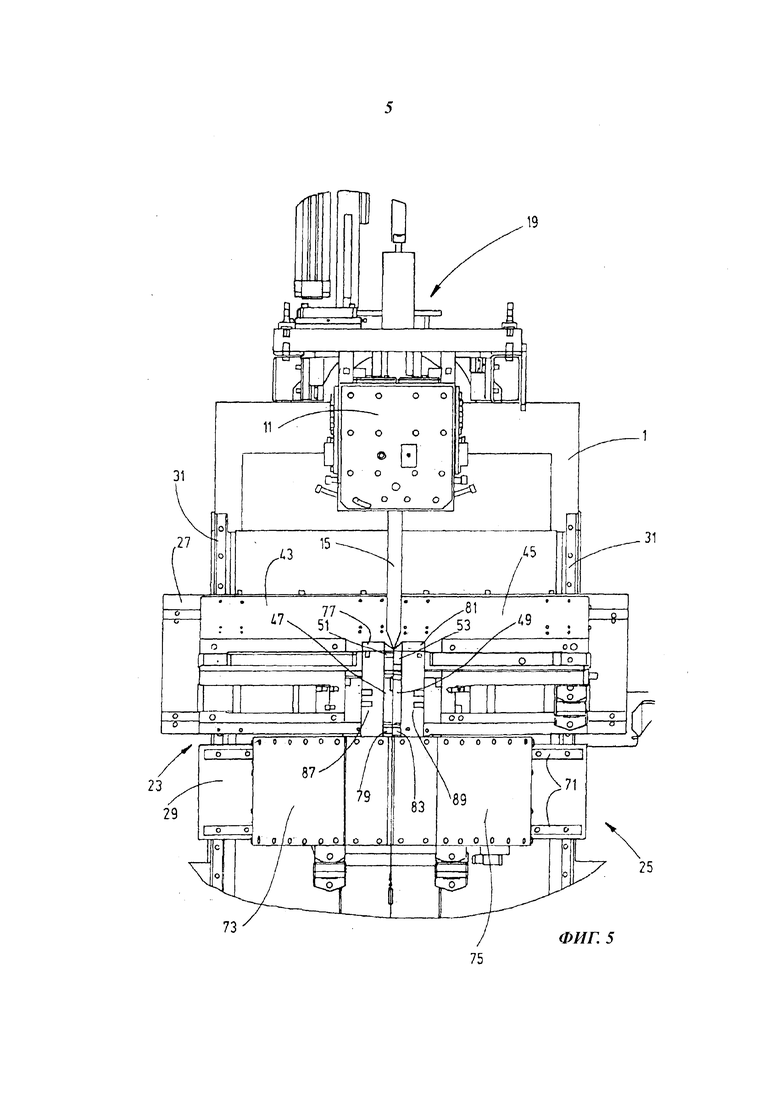

на фиг. 5 - вид спереди в увеличенном относительно фиг. 4 масштабе; представлено рабочее состояние при завершении процесса формования, заполнения и термосварки;

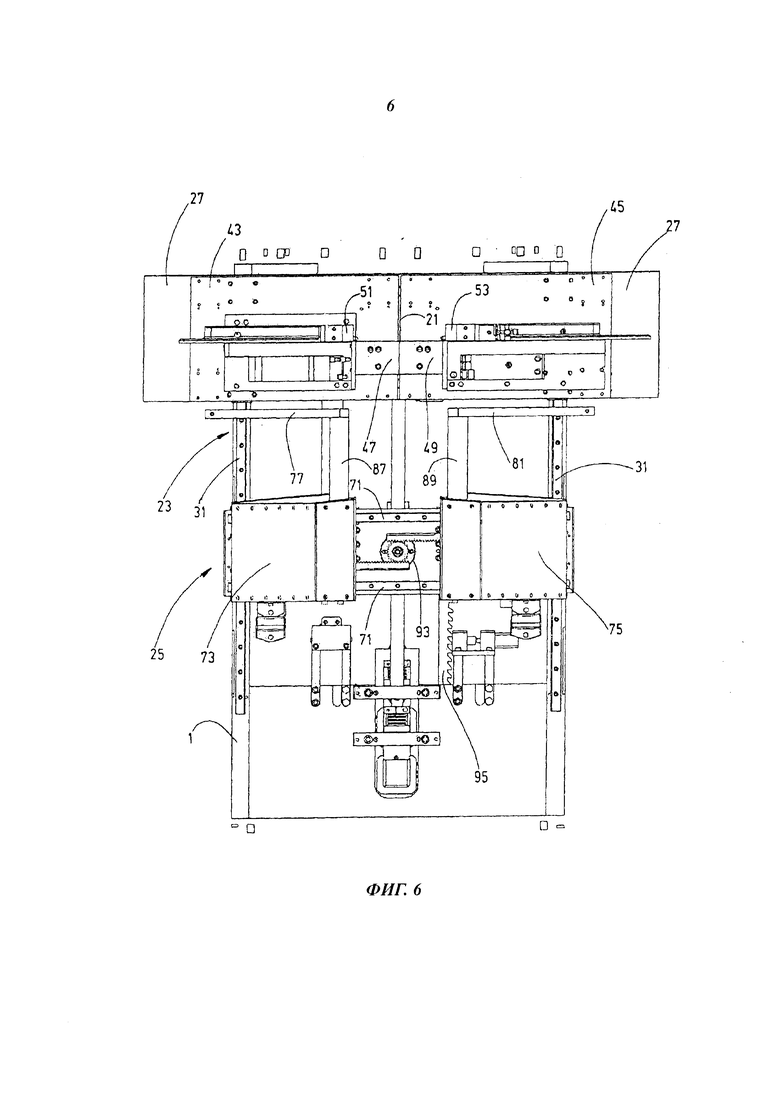

на фиг. 6 - еще более увеличенный, в сравнении с фиг. 5, местный вид, на котором показано рабочее состояние в процессе заполнения при частично закрытом формовочном устройстве; и

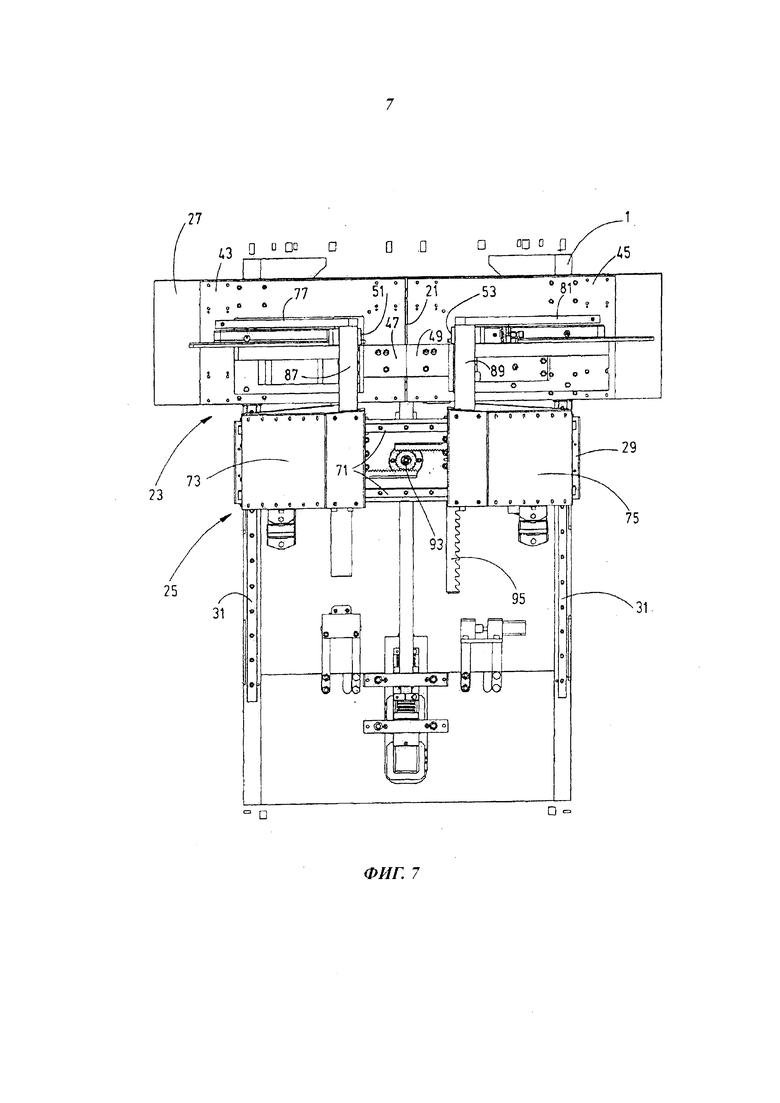

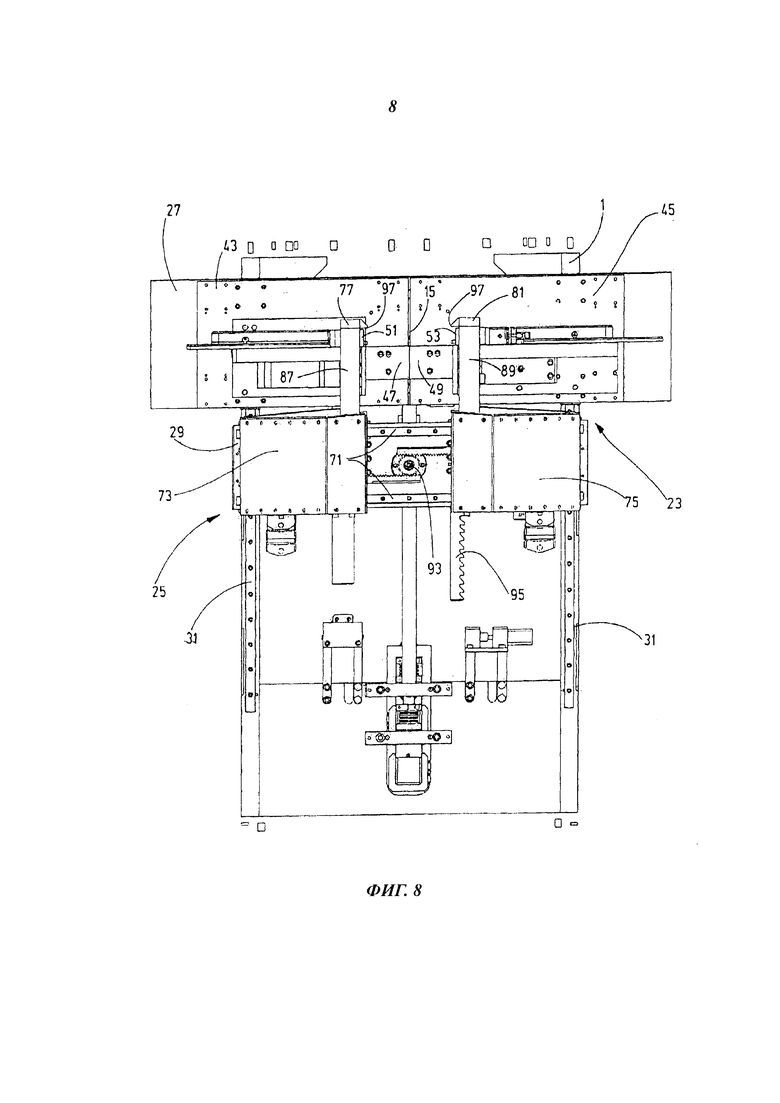

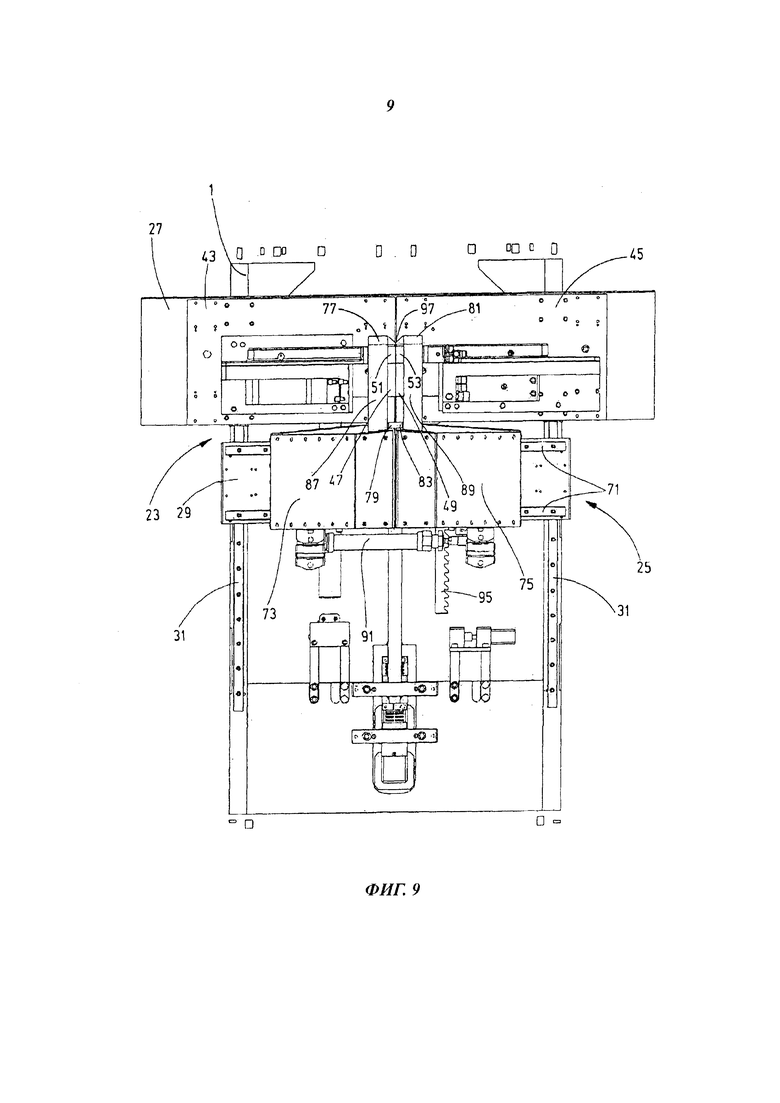

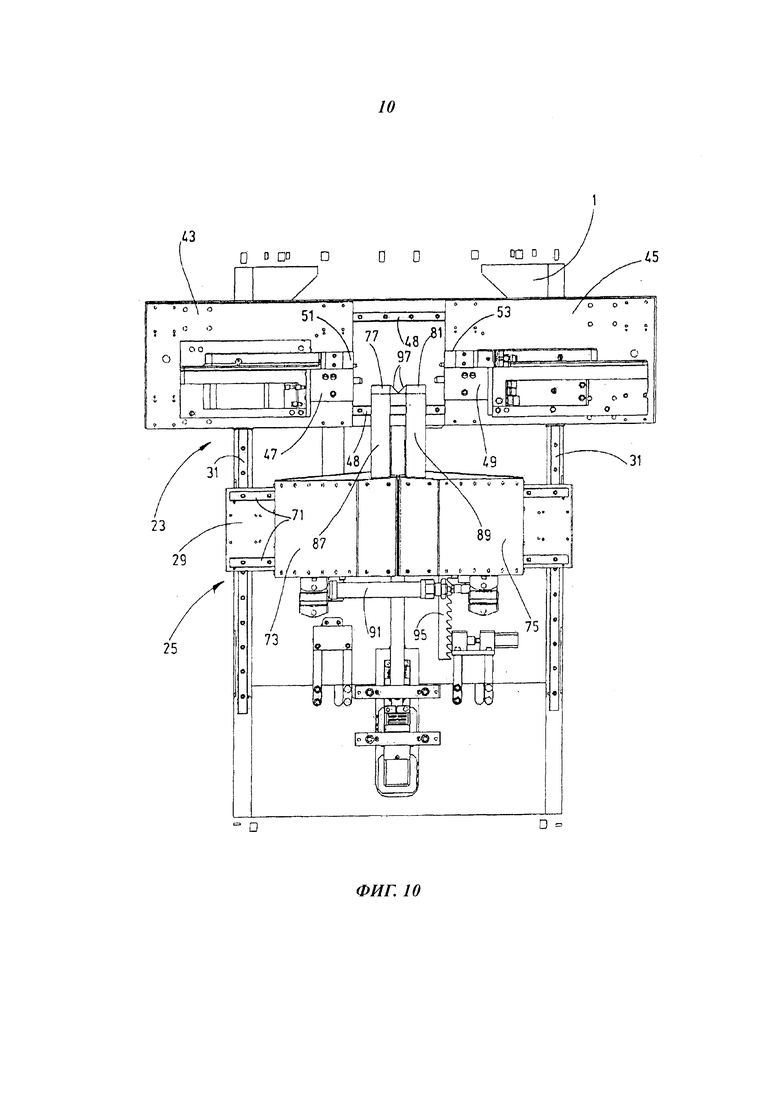

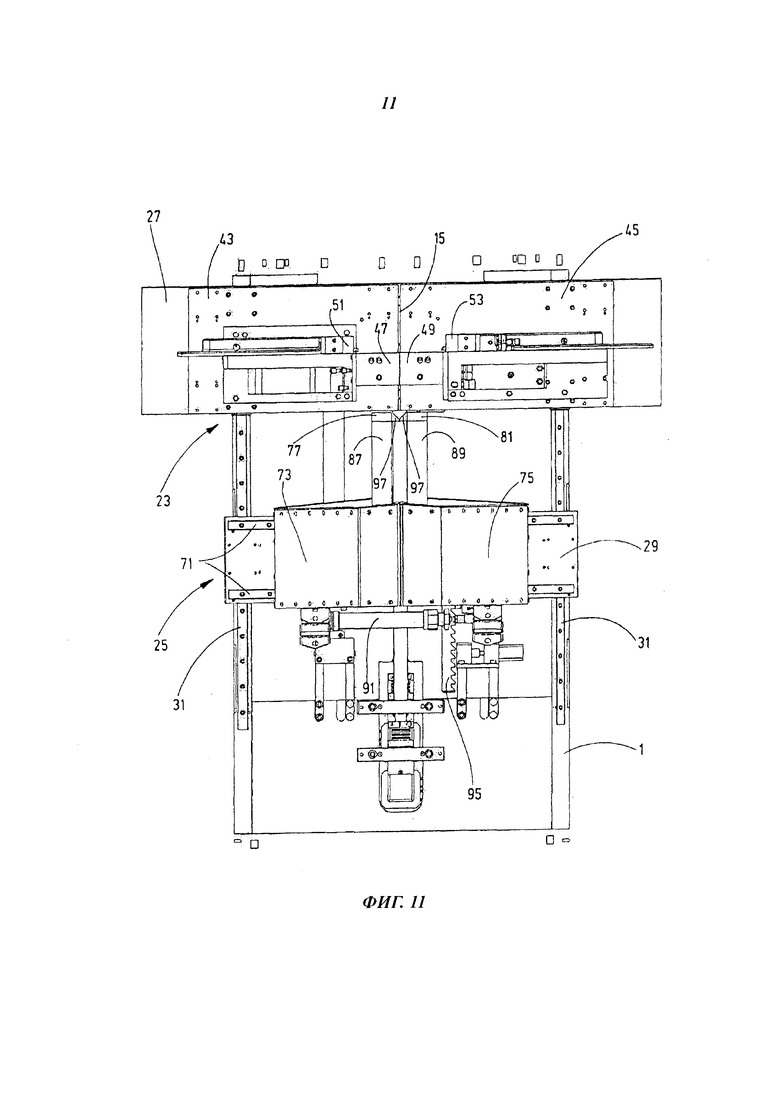

на фиг. 7-11 представлены соответствующие фиг. 6 виды, на которых показаны последующие рабочие состояния в ходе осуществления цикла изготовления.

На фиг. 1 на упрощенном общем виде показан пример осуществления устройства согласно настоящему изобретению, где позицией 1 обозначена рама устройства в виде прямоугольного короба, имеющего расположенную в вертикальной плоскости переднюю сторону 3. На верхней стороне коробчатой рамы 1 расположен обозначенный в целом позицией 5 экструдер, выполненный в соответствии с уровнем техники и содержащий загрузочную воронку 7 для полимерной крошки, а также шнек 9 экструдера, который может приводиться в действие от двигателя для подачи пластифицированной полимерной массы к экструзионной головке 11. Последняя также выполнена в соответствии с уровнем техники и экструдирует нагретый пластифицированный полимерный материал в виде плоского рукава, идущего по всей ширине плоскости разделения формы формовочного устройства 13. Благодаря этому, в зависимости от конфигурации формовочного устройства 13, можно на шаге формообразования из одного экструдированного формовочного рукава, обозначенного на фиг. 5 позицией 15, образовать несколько контейнерных изделий - соответственно числу фасонных поверхностей 17, расположенных в ряд одна возле другой.

Из них на фиг. 1 и 2, показывающих формовочное устройство 13 в раскрытом состоянии, видны фасонные поверхности 17 левосторонней части формовочного устройства 13. На верхней стороне коробчатой рамы 1 устройства расположена загрузочная воронка 19 для дозированной подачи наполнителя в процессе заполнения, предусмотренного для сформованных на формовочном устройстве13 контейнеров. Загрузочная воронка 19 содержит соответствующее количеству формуемых контейнеров количество заполняющих оправок, из которых на фиг. 4, 6 и 7 видна только одна заполняющая оправка, обозначенная позицией 21. Пластическая масса экструдируется экструзионной головкой 11 таким образом, что образованный формовочный рукав охватывает ряд заполняющих оправок 21, которые благодаря этому могут быть опущены внутри формовочного рукава 15 в положение заполнения, в котором они заполняют образованные между фасонными поверхностями 17 контейнеры. Для формирования тех частей контейнеров, которые принимают заполняющий материал, предусмотрен дополнительный процесс расширения, при котором внутри формы контейнера создается пониженное давление, чтобы соответствующие части стенки прижались к форме (отрицательный градиент давления). Дополнительно или альтернативно, этот процесс расширения может быть осуществлен вдуванием подпорного, или формовочного, воздуха (положительный градиент давления).

На фиг. 2 и 3 показаны изображенные отдельно блок 23 закрытия формовочного устройства 13, а также направляющее и удерживающее устройство 25 согласно данному примеру осуществления. Как показано на фиг. 2, и блок 23 закрытия, и направляющее и удерживающее устройство 25 содержат, оба, свою расположенную в вертикальной плоскости несущую пластину, соответственно, 27 и 29. Как показано на фиг. 4-11, рама 1 устройства содержит на передней стороне 3 на обоих наружных краях по вертикальной направляющей 31, эти направляющие образованы направляющими рейками 33 (фиг. 6), которые вместе с направляющими рейками 35 на несущей пластине 27 и соответствующими направляющими рейками 37 на несущей пластине 29 образуют шариковую направляющую, так что блок 23 закрытия, а также направляющее и удерживающее устройство 25 могут вертикально подаваться в вертикальной направляющей 31. Для соответствующих вертикальных перемещений предусмотрены управляемые системой управления машины шпиндельные приводы, содержащие шариковый винт 39 для блока 23 закрытия и шариковый винт 41 для направляющего и удерживающего устройства 25, см. фиг. 3.

Устройство 23 закрытия формовочного устройства 13 содержит салазки в качестве носителей каждой из полуформ составной формы, причем салазки, изображенные на фиг. 3 слева, обозначены 43, а изображенные справа - 45. Салазки 43, 45 могут подаваться горизонтально по направляющим рейкам 48 несущей пластины 27. На салазках 43 в закрепленном на них держателе 44 установлена левосторонняя полуматрица 47. На правосторонних салазках 45 в закрепленном на них держателе 46 установлена правосторонняя полуматрица 49. Полуматрицы 47, 49 в сведенном состоянии закрытия, показанном, в частности, на фиг. 3, образуют основную часть контейнера, принимающую соответствующее содержимое контейнера. На плоскую пластину, образующую верхнюю сторону держателя 44 левосторонней полуматрицы 47, опирается с возможностью горизонтального перемещения образующий, своего рода пластинчатый толкатель, держатель 50, на котором установлена левосторонняя концевая полуматрица 51. Соответственно, на верхнюю сторону держателя 46 правосторонней полуматрицы 49 опирается с возможностью горизонтального перемещения держатель 52, несущий правостороннюю концевую полуматрицу 53. Благодаря этому концевые полуматрицы 51, 53 могут быть независимо от основных полуматриц 47, 49 перемещены в положение закрытия для формирования концевой части контейнера и для стерильного закрытия заполненного контейнера.

С целью горизонтальных перемещений между положениями закрытия и открытия формы, как показано на фиг. 2, для каждой пары полуматриц - основных 47, 49 и концевых 51, 53 - предусмотрено по собственному исполнительному органу, причем исполнительный орган, предназначенный для основных полуматриц 47, 49, связан с несущими пластинами 43 и 45, чтобы перемещать их вдоль видимых на фиг. 3 реек 48 на несущей пластине 27. Исполнительный орган, предназначенный для концевых полуматриц 51, 53, связан с держателями 50, 52 концевых полуматриц 51, 53. Каждый из исполнительных органов содержит рычажный механизм 57; исполнительные механизмы расположены один над другим, так что на фиг. 2 и 3 существенные части расположенного внизу рычажного механизма 57 не видны. Но с точки зрения исполняемых функций он выполнен так же, как расположенный над ним видимый рычажный механизм 57, служащий приводом концевых полуматриц 51, 53. В качестве привода каждый рычажный механизм 57 содержит шпиндельный привод, соответственно, 62, 63, со своим приводным электродвигателем 65. На фиг. 3 виден только шпиндельный привод 63 с относящимся к нему двигателем 65 верхнего рычажного механизма 57. Шпиндельные приводы 62, 63 соединены распорками 68 с поперечной опорой 70 с задней стороны несущей пластины 27, так что узел, образованный рычажным механизмом 57 и шпиндельными приводами 62, 63, может перемещаться вместе с несущей пластиной 27 в вертикальной направляющей 31 соответственно отработке шарикового винта 39.

На фиг. 3 показаны основные полуматрицы 47, 49 в положении закрытия, в то время как концевые полуматрицы 51, 53 открыты. В этом положении соответствующий исполнительный шпиндель шпиндельного привода 63 концевых полуматриц 51, 53 вдвинут, а расположенный под ним аналогично выполненный шпиндельный привод 62 выдвинут, то есть шпиндель привода находится в одном из своих передних положений. Связанные со шпиндельным приводом 63 поводки 58 и 60 отведены на фиг. 3 вверх, вследствие чего коромысла 59 и 61, качающиеся, каждое, вокруг оси 67 качаний, переведены в положение, показанное на фиг. 3, при этом связанные с держателями 50 и 52 концы коромысел 59, 61 отведены наружу и концевые полуматрицы 51, 53 разведены. Оси 67 качаний коромысел 59, 61 могут смещаться в направляющих пазах 69 поперечной опоры 70 при движениях коромысел. Для движения закрытия концевых полуматриц 51, 53 шпиндель привода 63 выдвигается, так что поводки 58, 60 раздвигают верхние концы коромысел 59 и 61, при этом концы, связанные с держателями 50, 52, движутся навстречу друг другу и концевые полуматрицы 51, 53 закрываются. В показанном на фиг. 3 положении закрытия основных полуматриц 47, 49 шпиндель нижнего привода 62 выдвинут, так что коромысла 64 нижнего рычажного механизма 57 на своих верхних - на фиг. 3 - концах разведены, а не показанные нижние концы коромысел 62, 64 сведены, и основные полуматрицы 47, 49 закрыты.

Направляющее и удерживающее устройство 25, несущая пластина 29 которого, как и несущая пластина 27 блока 23 закрытия, может перемещаться по вертикальной направляющей 31 рамы 1 устройства, содержит, подобно несущей пластине 27, горизонтальные направляющие рейки 71, по которым могут горизонтально перемещаться левостороннее исполнительное устройство 73 и правостороннее исполнительное устройство 75. Исполнительные устройства 73, 75 управляют соответствующими направляющими и удерживающими частями, причем исполнительное устройство 73 управляет первой левосторонней направляющей и удерживающей частью и второй левосторонней направляющей и удерживающей частью, в то время как исполнительное устройство 75 управляет первой правосторонней направляющей и удерживающей частью и второй правосторонней направляющей и удерживающей частью, см. фиг. 2. Левосторонняя первая направляющая и удерживающая часть и правосторонняя первая направляющая и удерживающая часть образованы поворотными опорными планками соответственно 77 и 81, которые выполнены одинаковыми и, повернутые в свое рабочее положение, параллельны плоскости 85 разделения формы (фиг. 3). Для установки этого положения поворота каждая опорная планка 77, 81 установлена на своей поворотной оси, соответственно, 87 и 89, которые выходят из корпусов соответствующих исполнительных устройств 73, 75 и идут рядом с плоскостью 85 разделения формы параллельно друг другу в вертикальном направлении. В корпусах исполнительных устройств 73, 75 находятся приводы каждой из поворотных осей 87, 89, управляемые системой управления машины.

Исполнительные устройства 73, 75, как уже упоминалось, могут горизонтально перемещаться по несущей пластине 29, причем в качестве исполнительного органа предусмотрен гидравлический цилиндр 91, показанный только на фиг. 9-11. Для синхронизации горизонтальных перемещений исполнительных устройств 73, 75 предусмотрено соединяющее звено 93, которое видно в открытом состоянии исполнительных устройств 73, 75, показанном на фиг. 6-8, и образовано зубчатыми рейками - такая рейка имеется на каждом из исполнительных устройств 73, 75, - находящимися в зацеплении с одной общей шестерней. Как показано на фиг. 4 и 6-11, от несущей пластины 29 отходит вниз зубчатая рейка 95. На фиг. 2 видно, что соответствующая рейка 96 установлена на несущей пластине 27 блока 23 закрытия. Эти зубчатые рейки 95, 96 предохраняют устройство 23 закрытия, а также направляющее и удерживающее устройство 75 - от опускания при перебоях энергоснабжения. С этой целью для каждой зубчатой рейки 95, 96 предусмотрена собачка (не показаны на чертеже), предварительно нагруженная для перевода в положение стопорения, но при нормальной работе устройства она отведена с преодолением предварительной нагрузки.

Исполнительные устройства 73 и 75 содержат, каждое, корпусную часть с поворотным приводом для соответствующих поворотных осей 87, 89; эти корпусные части в сдвинутом состоянии, показанном на фиг. 2, образуют корпус, контур которого имеет вид треугольника со срезанной вершиной. На плоской верхней стороне корпуса расположены левосторонняя вторая направляющая и удерживающая часть 79, а также правосторонняя вторая направляющая и удерживающая часть 83, образованные, каждая, планкой, и эти планки установлены так, что идут параллельно плоскости 85 разделения формы и при сближенном положении исполнительных устройств 73, 75, показанном на фиг. 2, прилегают к ряду сформированных контейнеров.

Фиг. 5-11 служат объяснению рабочего цикла процесса изготовления. При этом на фиг. 5 в схематически упрощенном изображении показано рабочее состояние при завершении процесса изготовления, именно: блок 23 закрытия со своей несущей пластиной 27, а также направляющее и удерживающее устройство 25 со своей несущей пластиной 29 вместе с движущимся со скоростью экструдирования формовочным рукавом 15 сместились вниз. Основные полуматрицы 47, 49 и концевые полуматрицы 51, 53, каждая, закрыты, а направляющие и удерживающие части направляющего и удерживающего устройства 25 находятся в своих рабочих положениях. Это значит, что опорные планки 77 и 81, образующие первые направляющие и удерживающие части, сведены над концевыми полуматрицами 51, 53 так, что эти планки своими конически скошенными прижимными кромками 97 захватывают формовочный рукав 15 над концевой зоной образованных контейнеров.

Одновременно вторые направляющие и удерживающие части 79 и 83, расположенные на верхней стороне корпуса исполнительных устройств 73 и 75, при закрытом положении исполнительных устройств 73, 75 захватывают сформированные контейнеры. При происходящем теперь открытии формы готовые контейнеры попадают между первыми 77, 81 и вторыми 79, 83 направляющими и удерживающими частями и уносятся ими в последующем вертикальном движении. Осевая длина несущих опорные планки 77, 81 поворотных осей 87, 89 такова, что для очередного выходящего из формовочного устройства контейнерного изделия между первыми и вторыми направляющими и удерживающими частями имеется участок охлаждения. Вертикальное движение направляющих и удерживающих частей 77, 81, 79, 83 может происходить так, чтобы формовочный рукав 15 немного натягивался, что обеспечивает особенно точное проведение рукава. За показанным на фиг. 5 состоянием процесса следует движение открытия полуматриц 47, 49, 51, 53, при котором опирание на направляющее и удерживающее устройство 25 обеспечивает надежное протекание процесса извлечения из формы.

На фиг. 6-11 показаны многочисленные детали функциональных положений несущей пластины 27 блока 23 закрытия и исполнительных устройств 73, 75 направляющего и удерживающего устройства 25. В состоянии, показанном на фиг. 6, после исходного положения начала цикла при верхнем расположении несущей пластины 27, формовочное устройство частично закрыто, при этом основные полуматрицы 47, 49 сведены вместе, но концевые полуматрицы 51 и 53 еще открыты. Сведение основных полуматриц 47, 49 формирует основную часть контейнера. Введение заполняющих оправок 21 начинает процесс заполнения. Направляющее и удерживающее устройство 25 находится в нижнем положении, при котором опорные планки 77, 81 находятся под формовочным устройством, а исполнительные устройства 73 и 75 разведены. Опорные планки 77, 81 откинуты наружу, так что исполнительные устройства 73, 75 могут свободно переместиться вверх, как показано на фиг. 7, при этом опорные планки 77, 81 еще дальше откинутся наружу над формовочным устройством. И исполнительные устройства 73, 75 разойдутся еще больше.

На фиг. 8 показан следующий шаг, на котором при еще отведенных друг от друга исполнительных устройствах 73, 75 опорные планки 77, 81 переведены поворотом внутрь до параллельного расположения; но их конически скошенные прижимные кромки 97, при еще открытых исполнительных устройствах 73, 75, находятся на расстоянии друг от друга. Блок 23 закрытия, вместе с направляющим и удерживающим устройством 25, перемещается вниз с постоянной скоростью, соответствующей скорости экструдирования формовочного рукава 15, в то время как заполняющие оправки 21 отъезжают вверх.

Теперь, как показано на фиг. 9, концевые полуматрицы 51, 53 сводятся, при этом формуется концевая часть и контейнеры закрываются. При окончании этого процесса сводятся и исполнительные устройства 73, 75, так что прижимные кромки 97, первые направляющие и удерживающие части 77, 81, равно как и вторые направляющие и удерживающие части 79 и 83, занимают свое рабочее положение. На фиг. 10 показаны основные полуматрицы 47, 49 и концевые полуматрицы 51 и 53 в открытом положении, в то время как исполнительные устройства 73, 75 продолжают движение вниз с постоянной скоростью, соразмерной скорости рукава.

На фиг. 11 показано, что для начала нового цикла исполнительные устройства 73, 75 отведены вниз, тогда как несущая пластина 27 устройства 2, 3 закрытия переведена в верхнее исходное положение, а основные полуматрицы 47, 49 вновь сведены, чтобы закрыть основную часть формы для процесса формообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПАКЕТОВ В КАРТОННЫЕ КОРОБКИ | 2009 |

|

RU2481257C2 |

| ВЫДАЧНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПРАВЛЯЮЩИЙ КОМПОНЕНТ ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ ВЫДАЧНОГО ЭЛЕМЕНТА | 2015 |

|

RU2676636C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ЗАДАННЫХ СВОЙСТВ КОНТЕЙНЕРНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2012 |

|

RU2601268C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ИЗ ПЛАСТИКА | 2015 |

|

RU2682636C2 |

| СПОСОБ ОСЛАБЛЕНИЯ ЗАРАЖЕННОСТИ КОНТЕЙНЕРНЫХ ИЗДЕЛИЙ МИКРОБИОЛОГИЧЕСКИМИ КОНТАМИНАНТАМИ | 2016 |

|

RU2720686C1 |

| Линия изоляции труб | 1987 |

|

SU1601452A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ КОНТЕЙНЕРОВ, В ЧАСТНОСТИ КОНТЕЙНЕРОВ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2318669C2 |

| ИНДУКЦИОННОЕ ЗАПЕЧАТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕРМОСВАРКИ УПАКОВОЧНОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПЕЧАТАННЫХ УПАКОВОК РАЗЛИВНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2008 |

|

RU2474495C2 |

| УСТРОЙСТВА И СПОСОБ ДЛЯ ПЕРЕДАЧИ ПЛАСТМАССЫ В ФОРМОВОЧНУЮ МАШИНУ | 2005 |

|

RU2359825C2 |

| ЭЛЕКТРОПЫЛЕСОС | 2009 |

|

RU2498761C2 |

Изобретение относится к устройству для изготовления контейнерных изделий из полимерных материалов путем осуществления процесса формования, заполнения и термосварки на формовочном устройстве. Устройство для изготовления контейнерных изделий выполнено с возможностью подачи в него формовочного рукава. Устройство содержит настраиваемые на заданную форму контейнера подвижные фасонные поверхности, выполненные с возможностью прилегания к ним формовочного рукава для осуществления процесса формования, заполнения и/или термосварки и направляющее и удерживающее устройство, состоящее из подвижных направляющих и удерживающих частей, которые вне зоны формования формовочного устройства захватывают формовочный рукав и/или соответствующий полимерный материал, охватывающий готовое контейнерное изделие. Подвижные направляющие и удерживающие части выполнены таким образом, чтобы в конце каждого процесса формования, заполнения и термосварки контейнерного изделия иметь возможность приведения в функциональное положение, в котором они на участке, граничащем с входом формовочного устройства, поддерживающим образом прилегают к противолежащим сторонам рукава. В результате упрощается конструкция заявленного устройства. 14 з.п. ф-лы, 11 ил.

1. Устройство для изготовления контейнерных изделий из полимерных материалов путем осуществления процесса формования, заполнения и термосварки на формовочном устройстве (13), которое выполнено с возможностью подачи в него формовочного рукава (15) из пластифицированного полимерного материала и которое содержит настраиваемые на заданную форму контейнера подвижные фасонные поверхности (17), выполненные с возможностью прилегания к ним формовочного рукава (15) для осуществления процесса формования, заполнения и/или термосварки, причем предусмотрено направляющее и удерживающее устройство (25), содержащее подвижные направляющие и удерживающие части (77, 81; 79, 83), которые выполнены с возможностью управления ими таким образом, чтобы они в по меньшей мере одном из возможных функциональных положений вне зоны формования формовочного устройства (13) захватывали сам формовочный рукав (15) и/или соответствующий полимерный материал, охватывающий по меньшей мере одно готовое контейнерное изделие, отличающееся тем, что подвижные направляющие и удерживающие части (77, 81) выполнены таким образом, чтобы в конце каждого процесса формования, заполнения и термосварки контейнерного изделия иметь возможность приведения в функциональное положение, в котором они на участке, граничащем с входом формовочного устройства (13), поддерживающим образом прилегают к противолежащим сторонам рукава (15).

2. Устройство по п. 1, отличающееся тем, что формовочное устройство (13) содержит полуматрицы (47, 49; 51, 53), которые включают в себя фасонные поверхности (17) и выполнены с возможностью перемещения посредством блока (23) закрытия в направлении, перпендикулярном вертикальному направлению подачи формовочного рукава (15), между положением, при котором форма закрыта, и положением открытой формы, причем предусмотрено сдвигающее устройство (39), выполненное с возможностью обеспечивать перемещение блока (23) закрытия в процессе формования, заполнения и термосварки вместе с движением формовочного рукава (15) из исходного положения вертикально вниз, а по окончании процесса формования, заполнения и термосварки - в исходное положение.

3. Устройство по п. 1 или 2, отличающееся тем, что формовочное устройство (13) содержит основные полуматрицы (47, 49), формирующие основную часть контейнера, и концевые полуматрицы (51, 53), которые выполнены с возможностью независимо от основных полуматриц (47, 49) перемещаться посредством блока (23) закрытия для процесса заполнения и последующей термосварки, чтобы запечатать контейнер со стороны концевой части.

4. Устройство по п. 1 или 2, отличающееся тем, что направляющее и удерживающее устройство (25) выполнено с возможностью перемещения посредством второго сдвигающего устройства (41) между верхним положением, соответствующим рабочему положению направляющих и удерживающих частей (77, 79, 81, 83), и нижними положениями.

5. Устройство по п. 1 или 2, отличающееся тем, что направляющее и удерживающее устройство (25) для каждой направляющей и удерживающей части (77, 79, 81, 83) содержит исполнительное устройство (73, 75), выполненное с возможностью перемещения в направлении, идущем перпендикулярно вертикальному направлению, между положением, в котором исполнительные устройства сближены друг с другом, что соответствует рабочему положению направляющих и удерживающих частей (77, 79, 81, 83), и положением, в котором эти части отдалены друг от друга.

6. Устройство по п. 5, отличающееся тем, что исполнительные устройства (73, 75) для соответствующих направляющих и удерживающих частей (77, 81) содержат поворотный привод, выполненный с возможностью переводить эти направляющие и удерживающие части (77, 81) поворотом туда и обратно между повернутым положением, соответствующим рабочему положению, в котором эти части выровнены с формовочным рукавом (15), и положениями, в которых они находятся за пределами формовочного устройства (13).

7. Устройство по п. 1 или 2, отличающееся тем, что направляющие и удерживающие части выполнены в виде опорных планок (77, 81), которые в повернутом положении, соответствующем рабочему положению, идут по всей длине плоскости (85) разделения формы формовочного устройства (13) и которые для обеспечения происходящих в горизонтальной плоскости поворотных перемещений установлены на поворотных осях (87, 89) соответствующего исполнительного устройства (73, 75), идущих рядом с плоскостью (85) разделения формы вертикально и параллельно друг другу.

8. Устройство по п. 5, отличающееся тем, что исполнительные устройства (73, 75) в качестве составных частей направляющего и удерживающего устройства (25) содержат дополнительные направляющие и удерживающие части (79, 83), которые выполнены с возможностью приближения друг к другу в направлении положения закрытия и отдаления друг от друга в направлении по меньшей мере одного открытого положения, при этом указанные части выполнены с возможностью по меньшей мере в одном из положений закрытия по меньшей мере частично захватывать соответствующий полимерный материал, окружающий по меньшей мере одно готовое контейнерное изделие.

9. Устройство по п. 5, отличающееся тем, что осевое в вертикальной плоскости расстояние между соответствующим исполнительным устройством (73, 75) и связанной с ним опорной планкой (77, 81) является таким, чтобы для принимаемого из формовочного устройства (13) еще теплого контейнерного изделия, до его перемещения к дополнительным направляющим и удерживающим частям (79, 83) исполнительных устройств (73, 75), образовался участок охлаждения.

10. Устройство по п. 7, отличающееся тем, что опорные планки (77, 81) для прилегания к формовочному рукаву (15) имеют конически сходящиеся прижимные кромки (97).

11. Устройство по п. 2, отличающееся тем, что блок (23) закрытия формовочного устройства (13) содержит основной несущий элемент (43), который выполнен с возможностью подачи по нему в горизонтальном направлении независимо друг от друга подвижных основных полуматриц (47, 49) и концевых полуматриц (51, 53) и который регулируемым образом установлен на вертикальной направляющей (31) рамы (1) устройства с возможностью сдвига в ней посредством первого сдвигающего устройства (39).

12. Устройство по п. 3, отличающееся тем, что каждая из основных полуматриц (47, 49) и концевых полуматриц (51, 53) для выполнения перемещений открытия и закрытия соединена с соответствующим собственным приводным механизмом, причем каждый приводной механизм содержит рычажный механизм (57), выполненный с возможностью приведения в действие исполнительным органом (62, 63).

13. Устройство по п. 5, отличающееся тем, что исполнительные устройства (73, 75) также выполнены с возможностью направления по вертикальной направляющей (31) рамы (1) устройства, причем их вертикальное перемещение обеспечено посредством второго сдвигающего устройства (41).

14. Устройство по п. 4, отличающееся тем, что каждое из сдвигающих устройств для создания соответствующего вертикального перемещения содержит отдельно приводимый в действие двигателем шариковый винт (39, 41).

15. Устройство по п. 4, отличающееся тем, что второе сдвигающее устройство (41) исполнительных устройств (73, 75) содержит идущую между соответствующими вертикальными направляющими (31) рамы устройства вертикально расположенную поперечную направляющую (71), выполненную с возможностью направления вдоль нее исполнительных устройств (73, 75) с дополнительными направляющими и удерживающими частями (79, 83) для их горизонтального перемещения посредством по меньшей мере одного исполнительного органа (91), причем между исполнительными устройствами (73, 75) имеется соединяющее звено (93) для синхронизации их горизонтальных перемещений.

| EP 1614524 A1, 11.01.2006 | |||

| RU 2010133886 A, 27.02.2012 | |||

| EP 1914061 A2, 23.04.2008. |

Авторы

Даты

2018-03-06—Публикация

2013-10-16—Подача