Изобретение относится к способу гидроочистки дизельного топлива и может найти применение в нефтеперерабатывающей промышленности.

Повышение качества дизельного топлива за счет удаления из него примесей, в частности, сераорганических, реализуется на использующих дорогостоящие катализаторы крупнотоннажных установках гидроочистки, что увеличивает себестоимость вырабатываемой продукции.

Известен способ гидроочистки дизельного топлива путем его каталитической обработки в присутствии водородсодержащего газа (далее ВСГ) при повышенных температуре и давлении с получением гидрогенизата, сепарации гидрогенизата с получением ВСГ и жидкой фазы и стабилизации жидкой фазы, при этом с целью увеличения степени обессеривания 15-25 % жидкой фазы рециркулируют на смешение с исходным дизельным топливом (патент на изобретение RU 2323958, МПК C10G 65/00, заявлен 26.02.2007 г., опубл. 10.05.2008 г.). Несмотря на сравнительно низкие капитальные и эксплуатационные затраты, а также увеличенную степень гидрообессеривания дизельного топлива, данный способ обладает следующими недостатками:

• снижение производительности установки из-за увеличения нагрузки за счет рецикла жидкой фазы на смешение с исходным дизельным топливом, что также приводит к дополнительному увеличению загрузки катализатора;

• неадаптированность схемы к утяжелению исходного сырья с повышенным содержанием трудногидрируемых сераорганических соединений.

Также известен способ получения дизельного топлива, включающий гидроочистку легкой и тяжелой газойлевых фракций на алюмоникельалюмокобальтмолибденовом катализаторе при повышенной температуре и давлении с последующим компаундированием гидроочищенных фракций, при этом гидроочистку легкой газойлевой фракции осуществляют в одну ступень при объемной скорости подачи сырья 5-7 ч-1, а гидроочистку тяжелой газойлевой фракции осуществляют в две ступени при объемной скорости подачи сырья 1-1,5 ч-1 (патент на изобретение RU 2247140, МПК C10G 65/16, заявлен 27.11.2001 г., опубл. 27.02.2005 г.). Недостатками данного изобретения являются:

• увеличение капитальных и эксплуатационных затрат, связанное с организацией суммарно трех ступеней гидроочистки - одной для легкой газойлевой фракции и двух для тяжелой;

• отсутствие конструкторского решения в вопросе разделения газойлевых фракций.

Известен также способ гидроочистки дизельного топлива, включающий фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, выкипающих в пределах 180-300°С и 300-360°С, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии ВСГ, сепарацию водородсодержащего газа от гидрогенизата и компаундирование гидрогенизатов (Логинов С.А., Лебедев Б.Л., Капустин В.М. и др. Разработка новой технологии процесса гидрообессеривания дизельных топлив // Нефтепереработка и нефтехимия. 2001. № 11. С. 67-74). Главным недостатком этого способа является жесткая температурная граница деления легкой и тяжелой фракций дизельного топлива, не позволяющая учитывать изменение состава исходного сырья.

Известен также наиболее близкий к заявляемому изобретению способ гидроочистки дизельного топлива, включающий фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии ВСГ, сепарацию ВСГ от гидрогенизата и компаундирование гидрогенизатов, при этом границу деления легкой и тяжелой дизельных фракций определяют путем покомпонентного анализа количества индивидуальных сераорганических соединений в исходном дизельном топливе с включением в легкую фракцию в основном моноциклических сульфидов и тиофенов, а в тяжелую - в основном бициклических тиофенов и сопутствующих им сульфидов, при этом допустимую глубину каталитической гидроочистки легкой и тяжелой фракций дизельного топлива лимитируют оптимальными концентрацией и скоростью реакции гидрогенизации легко- и трудно гидрируемых условных сераорганических компонентов каждой фракции таким образом, чтобы минимизировать суммарный объем катализатора в обоих реакторах (патент на изобретение RU 2691965, МПК C10G 65/14, заявлен 25.01.2019 г., опубл. 19.06.2019 г.). Недостатками данного изобретения являются:

• неполное использование катализатора при гидроочистке легкой и тяжелой фракций дизельного топлива, поскольку в каждой фракции присутствуют индивидуальные легкогидрируемые компоненты, которые в процессе гидроочистки быстро вступают в реакцию, существенно не меняя количество очищаемой фракции, которому пропорционален необходимый для реализации процесса объем катализатора;

• предварительное выполнение анализов по идентификации многочисленных сераорганических веществ на дорогостоящей прецизионной аппаратуре для определения температурной границы деления.

Задачей заявляемого изобретения является разработка способа гидроочистки дизельного топлива, обеспечивающего снижение затрат на катализатор и упрощение деления исходного дизельного топлива на фракции.

Поставленная задача решается за счет того, что способ гидроочистки дизельного топлива включает стадию фракционирования исходного дизельного топлива с получением легкой и тяжелой широких фракций, стадию раздельной каталитической гидроочистки полученных легкой и тяжелой широких фракций параллельно в двух реакторах в присутствии ВСГ, стадию сепарации от ВСГ гидрогенизатов и стадию компаундирования гидрогенизатов, при этом дополнительно на стадии фракционирования исходного дизельного топлива получают среднюю широкую фракцию, которую подвергают каталитической гидроочистке раздельно от легкой и тяжелой широких фракций в третьем реакторе, сепарируют от ВСГ и компаундируют с катализатами легкой и тяжелой широких фракций, температурную границу деления легкой и средней широких фракций и температурную границу деления средней и тяжелой широких фракций на стадии фракционирования исходного дизельного топлива определяют из условия минимизации загрузки катализатора в три раздельно работающих реактора методом математического моделирования процесса гидроочистки, реализуемого совокупно в трех раздельно работающих реакторах, при представлении состава исходного дизельного топлива, легкой, средней и тяжелой широких фракций в виде узких фракций.

Прямогонные дизельные топлива (фракция 180-360°C) содержат сераорганические примеси разных классов, которые отличаются строением, температурой кипения и реакционной способностью, причем по мере увеличения температуры кипения их реакционная способность уменьшается. При разделении сырья гидроочистки - прямогонной дизельной фракции - на легкую и тяжелую широкие фракции в легкой концентрируются, в основном, моноциклические сульфиды, тиофены и меркаптаны, в тяжелой - бициклические сераорганические соединения, однако четкой температурной границы кипения между классами сернистых соединений нет. В зависимости от наличия и концентрации в исходном дизельном топливе конкретных сераорганических веществ характер лимитирующего действия на глубокую гидроочистку дизельного топлива определяется не индивидуальным соединением, а может переходить от одного класса к другому. Кроме того, лимитирующее сопротивление определяется суперпозицией концентрации и скорости реакции гидродесульфуризации, поскольку увеличение концентрации условного сераорганического компонента в исходном дизельном топливе увеличивает продолжительность процесса, а увеличение константы скорости реакции этого компонента ее уменьшает. Поэтому удобнее и проще оценивать особенности гидроочистки дизельного топлива по результатам математического моделирования не исходного дизельного топлива в целом, а узких фракций, его формирующих.

При математическом моделировании процесса раздельной гидроочистки легкой и тяжелой широких фракций было замечено, что показатели процесса в целом ухудшаются при утяжелении сырья, в частности, возрастает необходимый объем катализатора, из-за того, что относительно легкогидрируемые сераорганические примеси, входящие в состав тяжелой широкой фракции, уже успели достаточно быстро подвергнуться химическому превращению, тогда как остальные сераорганические примеси еще продолжают реагировать. Ситуация, когда во время очистки тяжелой широкой фракции очищается только оставшаяся часть сераорганических примесей, создает в реакторе гидроочистки тяжелой широкой фракции балластный поток, не участвующий в реакции, что и приводит к неэффективному использованию катализатора. Так, расчетный объем загружаемого в реактор катализатора пропорционален расходу всего очищаемого потока и продолжительности его очистки. В связи с этим в заявляемом изобретении предлагается разделять исходное дизельное топливо на три широкие фракции: легкую, среднюю и тяжелую - для их раздельного гидрирования, что позволяет оптимизировать процесс с позиций минимизации затрат на катализатор, стоимость которого составляет десятки тысяч долларов за 1 тонну.

Рекомендуется на стадии фракционирования исходного дизельного топлива легкую, среднюю и тяжелую широкие фракции получать в одной ректификационной колонне, при этом легкую широкую фракцию отводить с верха ректификационной колонны, тяжелую широкую фракцию отводить с низа ректификационной колонны, а среднюю широкую фракцию отводить боковым погоном ректификационной колонны.

Целесообразно также для четкого разделения на три широке фракции исходного дизельного топлива по рассчитанным в ходе математического моделирования температурным границам на стадии фракционирования исходного дизельного топлива легкую, среднюю и тяжелую широкие фракции получать в двух последовательно работающих ректификационных колоннах, при этом легкую широкую фракцию отводить с верха первой ректификационной колонны, тяжелую широкую фракцию отводить с низа второй ректификационной колонны, а среднюю широкую фракцию отводить с верха второй ректификационной колонны.

Целесообразно узкие фракции исходного дизельного топлива получать на аппарате четкой ректификации, который используется в стандартном методе исследования фракционного состава нефтепродуктов, с диапазоном температур выкипания узких фракций в пределах 5-10°С. Это позволяет при разгонке исходного дизельного топлива (180-360°С) получать от 32 до 16 узких фракций для достаточно адекватной характеристики исходного дизельного топлива и корректного упрощения математической модели процесса.

Эффективно также концентрацию сераорганических компонентов в узких фракциях исходного дизельного топлива определять с помощью анализа на общую серу, что сокращает и упрощает предварительное аналитическое исследование состава исходного дизельного топлива для последующего математического моделирования процесса гидроочистки, поскольку для характеристики состава исходного дизельного топлива достаточно выполнить всего 16-32 анализа соответствующих узких фракций на содержание общей серы, например, на распространенном приборе «Спектроскан-SUL», вместо определения концентраций более сотни сераорганических соединений в исходном дизельном топливе на нескольких специальных прецизионных приборах.

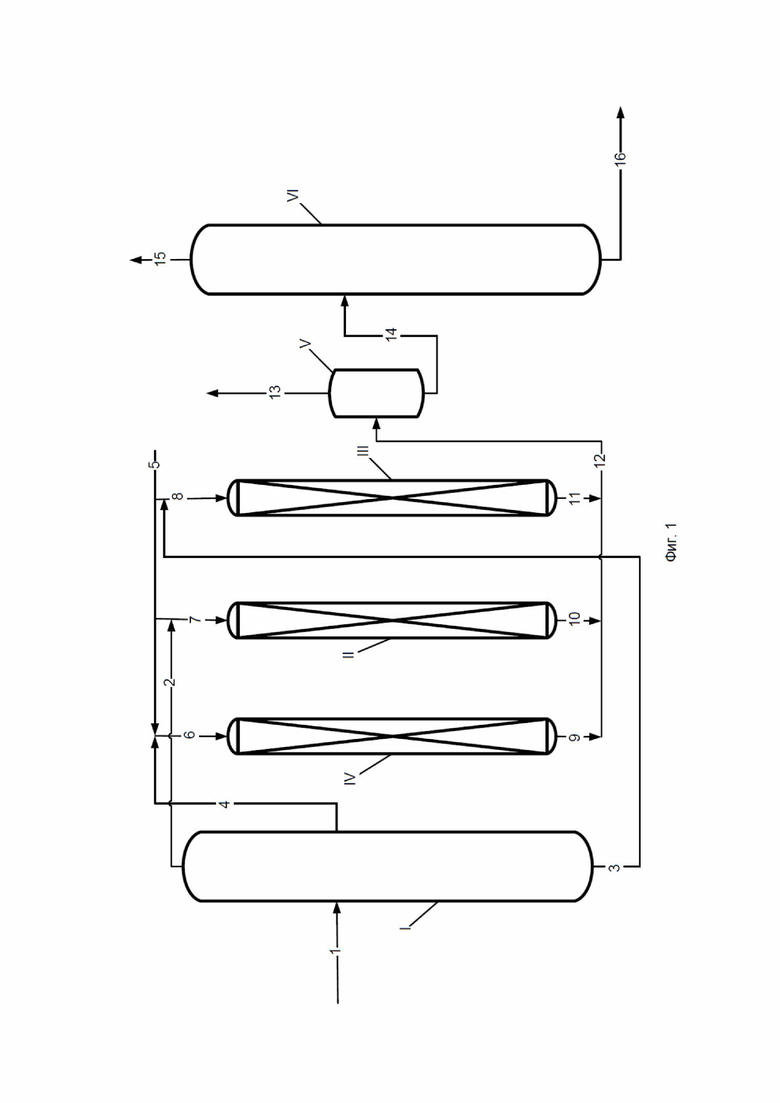

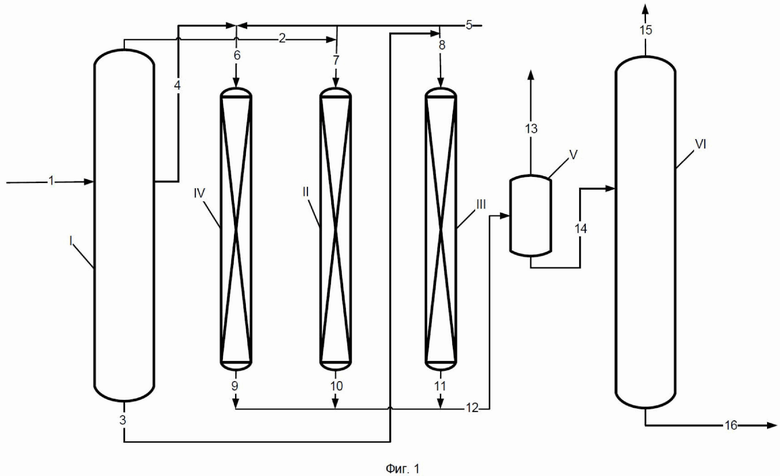

Заявляемый способ гидроочистки дизельного топлива для случая фракционирования исходного дизельного топлива на три широкие фракции в одной ректификационной колонне непосредственно на установке гидроочистки схематично представлен на фиг. 1 с использованием следующих обозначений:

1-16 - трубопроводы;

I - ректификационная колонна;

II - первый реактор;

III - второй реактор;

IV - третий реактор;

V - сепаратор;

VI - стабилизатор.

Исходное дизельное топливо, поступающее с установки первичной переработки нефти, по трубопроводу 1 подается в ректификационную колонну I для разделения на легкую, среднюю и тяжелую широкие фракции сообразно с температурными границами деления, определенными путем математического моделирования процесса гидроочистки. Легкая широкая фракция из верхней части ректификационной колонны I отводится по трубопроводу 2, объединяясь при этом с потоком ВСГ, поступающим на установку по трубопроводу 5, и далее по трубопроводу 7 подается в первый реактор II, заполненный катализатором гидроочистки. Тяжелая широкая фракция из нижней части ректификационной колонны I отводится по трубопроводу 3, объединяясь при этом с потоком ВСГ, поступающим на установку по трубопроводу 5 и далее по трубопроводу 8 подается во второй реактор III, заполненный катализатором гидроочистки. Средняя широкая фракция из средней части ректификационной колонны I боковым погоном отводится по трубопроводу 4, также объединяясь при этом с потоком ВСГ, поступающим на установку по трубопроводу 5, и далее по трубопроводу 6 подается в третий реактор IV, заполненный катализатором гидроочистки.

Реакционный процесс осуществляют в реакторах II, III и IV при температуре 280-400°С и давлении 4-6 МПа в избытке ВСГ 300-700 нм3/м3 с объемной скоростью подачи сырья 1,5-6,0 ч-1.

Газопродуктовая смесь отводится из реакторов II, III и IV по трубопроводам 10, 11 и 9, соответственно, и общим потоком по трубопроводу 12 подается в сепаратор V для отделения гидрогенизатов от ВСГ. Отделенная в сепараторе V газообразная смесь ВСГ и сероводорода по трубопроводу 13 поступает на дальнейшую очистку. Жидкий нестабильный гидрогенизат из сепаратора V по трубопроводу 14 направляют в стабилизатор VI для разделения на углеводородные газы, поступающие из верхней части стабилизатора VI по трубопроводу 15 на охлаждение и выделение кислой воды, и очищенное дизельное топливо, отводимое из нижней части стабилизатора VI по трубопроводу 16 сначала на охлаждение, а затем в товарный парк.

Для оценки эффективности заявляемого изобретения выполнено математическое моделирование процесса раздельной гидроочистки после разделения исходного дизельного топлива на легкую, среднюю и тяжелую широкие фракции по нескольким вариантам формирования средней широкой фракции и прототипа (патент на изобретение RU 2691965) с раздельной гидроочисткой легкой и тяжелой широких фракции после разделения исходного дизельного топлива при общих исходных данных для расчетов.

В качестве общих исходных данных принято, что дизельное топливо (фракция 180-360°С) в результате его разгонки на аппарате четкой ректификации формируется из 16 узких фракций по 6,25 об.% каждая с нумерацией узких фракций от 1 до 16, увеличивающейся по мере повышения температуры отбора легкой фракции. Суммарное содержание общей серы в сырье 11100 ррm, а распределение общей серы по узким фракциям СSN описывается уравнением:

СSN = 5000+11500 * N / 16,

где СSN - концентрация общей серы в N-ой узкой фракции, ррm;

N - порядковый номер узкой фракции;

16 - число узких фракций в исходном дизельном топливе.

Константы скорости реакции гидродесульфуризации для узких фракций с номерами 1, 2, 3-15, 16 приняты равномерно убывающими 17, 16, 15, …, 3, 2 ч-1 в соответствии с ранее проведенными экспериментами и литературными данными.

Очистка 100 м3/ч исходного дизельного топлива выполняется до остаточного содержания общей серы 300 ррm, допустимого для товарного дизельного топлива сельскохозяйственных и дорожных машин.

Пример 1. Выполнено математическое моделирование процесса с предварительным разделением исходного дизельного топлива на легкую и тяжелую широкие фракции и их раздельной гидроочисткой в двух реакторах по прототипу (патент на изобретение RU 2691965) для определения объема загружаемого в каждый из реакторов катализатора и на установку в целом при различном распределении узких фракций между легкой и тяжелой широкими фракциями. По результатам расчетов минимальная загрузка катализатора на установку в количестве 250,3 м3 обеспечивается при загрузке в первый реактор 153,9 м3 катализатора с очисткой легкой широкой фракции, состоящей из первых двенадцати узких фракций (N = 1, 2, 3, …,12), и загрузке во второй реактор 96,4 м3 катализатора с очисткой тяжелой широкой фракции, состоящей из последних четырех узких фракций (N = 13, 14, 15, 16). Температурная граница деления легкой и тяжелой фракций равна 315°С. В таблице 1 приведена характеристика катализата, выходящего из второго реактора, в виде концентрации серы CSZ в узких фракциях Z при разных границах деления исходного сырья на две широкие фракции и количествах узких фракций в сырье второго реактора М. Анализ результатов гидродесульфуризации узких фракций показал, что прототип имеет неиспользуемый потенциальный запас эффективности, поскольку во втором реакторе, где удаляются наиболее трудногидрируемые сераорганические примеси, при любом количестве очищаемых узких фракций часть фракций очищается от серы очень глубоко без существенного изменения расчетного объема катализатора в реакторе, пропорционального расходу всего очищаемого сырья и времени его очистки.

Пример 2. Выполнено математическое моделирование по заявляемому изобретению процесса с предварительным разделением исходного дизельного топлива на легкую, среднюю и тяжелую широкие фракции и их раздельной гидроочисткой в трех реакторах для определения объема загрузки катализатора в каждый из реакторов и на установку в целом при различном распределении узких фракций между легкой, средней и тяжелой широкими фракциями. При числе узких фракций в легкой, средней и тяжелой широких фракциях, соответственно, 6, 4 и 6 (с 1 по 6, с 7 по 10 и с 11 по 16 фракцию) температурная граница деления между легкой и средней широкими фракциями составила 247,5°С, а между средней и тяжелой широкими фракциями - 292,5°С. Объем загрузки катализатора в первый, второй и третий реакторы равен, соответственно, 37,5, 156,4 и 29,7 м3. Общая загрузка катализатора в три реактора составляет 219,6 м3, что на 31,3 м3 меньше, чем в примере 1 по прототипу, и позволяет сократить объем используемого катализатора на 12,2 %.

Пример 3. Выполнено математическое моделирование по заявляемому изобретению процесса с предварительным разделением исходного дизельного топлива на легкую, среднюю и тяжелую широкие фракции и их раздельной гидроочисткой в трех реакторах для определения загрузки катализатора в каждый из реакторов и на установку в целом при различном распределении узких фракций между легкой, средней и тяжелой широкими фракциями. При числе узких фракций в легкой, средней и тяжелой широких фракциях, соответственно, 8, 4 и 4 (с 1 по 8, с 9 по 12 и с 13 по 16 фракцию) температурная граница деления между легкой и средней широкими фракциями составила 270°С, а между средней и тяжелой широкими фракциями - 315°С. Объем загрузки в первый, второй и третий реакторы равен, соответственно, 60,6; 96,4 и 39,4 м3. Общая загрузка катализатора в три реактора составляет 196,4 м3, что на 53,9 м3 меньше, чем в примере 1 по прототипу, и позволяет сократить объем используемого катализатора на 21,5 %.

Пример 4. Выполнено математическое моделирование по заявляемому изобретению процесса с предварительным разделением исходного дизельного топлива на легкую, среднюю и тяжелую широкие фракции и их раздельной гидроочисткой в трех реакторах с определением объема загружаемого в каждый из реакторов катализатора и на установку в целом при различном распределении узких фракций между легкой, средней и тяжелой широкими фракциями. При числе узких фракций в легкой, средней и тяжелой широких фракциях, соответственно, 8, 5 и 3 (с 1 по 8, с 9 по 13 и с 14 по 16 фракцию) температурная граница деления между легкой и средней широкими фракциями составила 270°С, а между средней и тяжелой широкими фракциями - 315°С. Объем загрузки в первый, второй и третий реакторы равен, соответственно, 60,6; 66,1 и 63,6 м3. Общая загрузка катализатора в три реактора составляет 190,3 м3, что на 60 м3 меньше, чем в примере 1 по прототипу, и позволяет сократить объем используемого катализатора на 23,9 %.

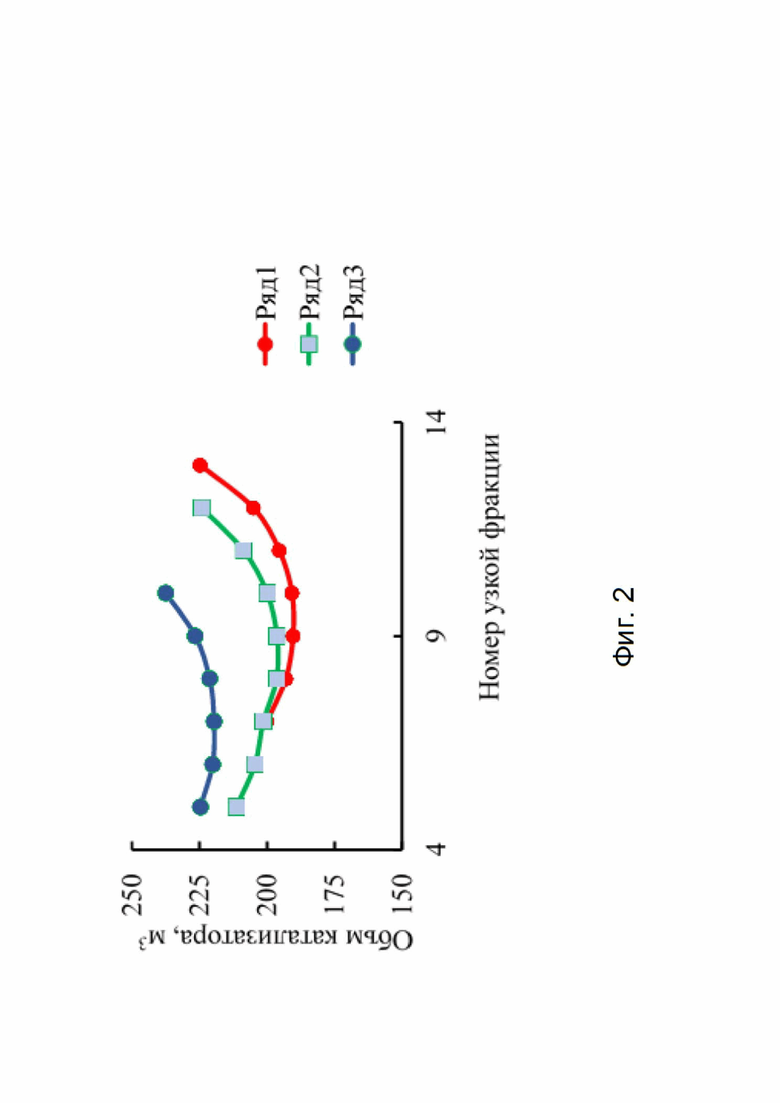

На фиг. 2 приведены дополнительные расчетные материалы, характеризующие зависимость объема катализатора, загружаемого в трехреакторный блок, от номеров узких фракций, формирующих среднюю широкую фракцию (ряд 1 - узкие фракции 7-13, ряд 2 - узкие фракции 5-12, ряд 3 - узкие фракции 5-10), при этом во всех рассмотренных вариантах решения задачи общая загрузка катализатора в трехреакторный блок была ниже загрузки катализатора в двухреакторный блок по прототипу (250 м3).

Как следует из приведенных примеров, заявленный способ гидроочистки дизельного топлива в зависимости от варианта разделения исходного дизельного топлива позволяет вести процесс гидроочистки при меньшем на 12-23 % объеме катализатора. С учетом минимальной стоимости кобальтмолибденового катализатора гидроочистки более 8000 долл. США/т (6000 долл. США/м3) для очистки 100 м3/ч исходного дизельного топлива переход процесса с двухреакторного на трехреакторный вариант при экономии от 30 до 60 м3 катализатора можно ожидать экономический эффект в пределах 180000-360000 долл. США (15-30 млн руб).

Заявляемое изобретение обеспечивает снижение затрат на катализатор и упрощение деления исходного дизельного топлива на широкие фракции за счет облегчения подготовительной аналитической части.

Изобретение относится к способу гидроочистки дизельного топлива и может найти применение в нефтеперерабатывающей промышленности. Изобретение касается способа гидроочистки дизельного топлива, включающего стадию фракционирования прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, последующую стадию раздельной каталитической гидроочистки полученных легкой и тяжелой широких фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, стадию сепарации водородсодержащего газа от гидрогенизатов и стадию компаундирования гидрогенизатов. Дополнительно на стадии фракционирования прямогонного дизельного топлива получают среднюю широкую фракцию дизельного топлива, которую подвергают каталитической гидроочистке раздельно от легкой и тяжелой широких фракций в третьем реакторе, компаундируют с гидрогенизатами легкой и тяжелой широких фракций и сепарируют от водородсодержащего газа. Температурную границу разделения легкой и средней широких фракций и температурную границу разделения средней и тяжелой широких фракций на стадии ректификации определяют из условия минимизации загрузки катализатора в три раздельно работающих реактора методом математического моделирования процесса гидроочистки, реализуемого совокупно в трех раздельно работающих реакторах, при представлении состава исходного дизельного топлива, легкой, средней и тяжелой широких фракций в виде узких фракций. Технический результат - снижение затрат на катализатор и упрощение деления исходного дизельного топлива на широкие фракции за счет облегчения подготовительной аналитической части. 5 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

1. Способ гидроочистки дизельного топлива, включающий стадию фракционирования прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, последующую стадию раздельной каталитической гидроочистки полученных легкой и тяжелой широких фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, стадию сепарации водородсодержащего газа от гидрогенизатов и стадию компаундирования гидрогенизатов, отличающийся тем, что дополнительно на стадии фракционирования прямогонного дизельного топлива получают среднюю широкую фракцию дизельного топлива, которую подвергают каталитической гидроочистке раздельно от легкой и тяжелой широких фракций в третьем реакторе, компаундируют с гидрогенизатами легкой и тяжелой широких фракций и сепарируют от водородсодержащего газа, температурную границу разделения легкой и средней широких фракций и температурную границу разделения средней и тяжелой широких фракций на стадии ректификации определяют из условия минимизации загрузки катализатора в три раздельно работающих реактора методом математического моделирования процесса гидроочистки, реализуемого совокупно в трех раздельно работающих реакторах, при представлении состава исходного дизельного топлива, легкой, средней и тяжелой широких фракций в виде узких фракций.

2. Способ по п. 1, отличающийся тем, что узкие фракции исходного дизельного топлива получают на аппарате четкой ректификации.

3. Способ по п. 1, отличающийся тем, что узкая фракция дизельного топлива имеет диапазон температур выкипания в пределах 5-10°С.

4. Способ по п. 1, отличающийся тем, что концентрацию сераорганических компонентов в узких фракциях исходного дизельного топлива определяют с помощью анализа на общую серу.

5. Способ по п. 1, отличающийся тем, что на стадии фракционирования легкую, среднюю и тяжелую широкие фракции дизельного топлива получают в одной ректификационной колонне, при этом легкую широкую фракцию отводят с верха ректификационной колонны, тяжелую широкую фракцию отводят с низа ректификационной колонны, а среднюю широкую фракцию отводят боковым погоном ректификационной колонны.

6. Способ по п. 1, отличающийся тем, что на стадии фракционирования легкую, среднюю и тяжелую широкие фракции дизельного топлива получают в двух последовательно работающих ректификационных колоннах, при этом легкую широкую фракцию отводят с верха первой ректификационной колонны, тяжелую широкую фракцию отводят с низа второй ректификационной колонны, а среднюю широкую фракцию отводят с верха второй ректификационной колонны.

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

| Самойлов Н.А., Жилина В.А., Компьютерная модель раздельной гидроочистки прямогонного дизельного топлива, Деловой журнал Neftegaz.ru, N1 (109), 2021, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Химическая Энциклопедия, научное издательство "Большая Российская энциклопедия", Москва, 1995 | |||

| см | |||

| Ректификация стр | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| RU | |||

Авторы

Даты

2023-06-23—Публикация

2022-04-06—Подача