Способ получения дизельного топлива с низкотемпературными свойствами относится к технологиям производства моторных топлив и может быть использован в нефтеперерабатывающей отрасли промышленности.

Методология технологических и конструктивных приемов производства дизельного топлива определяется прежде всего совокупностью требований, предъявляемых потребителями топлива. К основным требованиям, лимитирующим производство топлива, в первую очередь можно отнести содержание серы в конечном продукте и температура помутнения (застывания) топлива.

Содержание серы в товарном дизельном топливе ограничено экологическими требованиями к чистоте выбросов двигателей и снижается вплоть до 0,0010% за счет дополнительных технологических приемов, порой в ущерб недостаточной смачивающей способности, восполняемого вводом специальных дорогостоящих присадок к топливу. В Российской Федерации основным регламентирующим документом, по которому изготавливается до 70% дизельных топлив, является ГОСТ 523368-2005, соответствующий евростандартам и установивший содержание серы в трех основных действующих марках дизельного топлива не более 0,0350; 0,0050 и 0,0010%. Снижение содержания серы и иных гетероорганических примесей в дизельных фракциях обеспечивается довольно большим числом методов, из которых наиболее широкое применение получила каталитическая гидроочистка (далее - ГО) дизельного топлива.

Температура застывания дизельного топлива практически не играет существенного значения, например, для топлива, экспортируемые в большинство европейских стран, тогда как в Российской Федерации с огромными пространствами динамично осваиваемых Северных и Арктических территорий особенно важен выпуск зимних и арктических дизельных топлив с температурой фильтрования, характеризующей забивку фильтров двигателей кристаллами застывающего топлива, соответственно минус 35 и минус 45°С. Необходимая температура фильтрования обеспечивается процессом каталитической изодепарафинизации топлива - удалением высококипящих и низкозастывающих нормальных парафиновых компонентов дизельного топлива за счет их изомеризации с получением изомеров и расщепленных нормальных парафинов с более низкой температурой застывания.

С позиций принципиальной реализации процессов каталитической ГО и каталитической изодепарафинизации эти способы достаточно близки по технологическим схемам и рассматривают предварительный нагрев исходного сырья, осуществление основного реакционного процесса в реакторах с неподвижным слоем катализатора в присутствии циркулирующего водородсодержащего газа (далее - ВСГ) с последующим отделением катализата от ВСГ с примесями удаляемых из дизельного топлива веществ (в дальнейшем этот газ очищается от примесей и возвращается в процесс как рецикл) и получением стабильного катализата - дизельного топлива необходимого качества. Эти технологические схемы как способы получения дизельного топлива различаются, в основном, конкретными составами катализаторов и значениями температур, давлений и удельных расходов ВСГ.

Известен способ получения дизельного топлива, включающий ГО легкой и тяжелой газойлевых фракций на алюмоникель-алюмокобальт-молибденовом катализаторе при повышенной температуре и давлении с последующим компаундированием гидроочищенных фракций, при этом ГО легкой газойлевой фракции осуществляют в одну ступень при объемной скорости подачи сырья 5-7 ч-1, а ГО тяжелой газойлевой фракции осуществляют в две ступени при объемной скорости подачи сырья 1-1,5 ч-1, при этом продукты реакции после каталитического реактора охлаждаются, разделяются в сепараторе высокого давления на ВСГ, поступающий в блок очистки ВСГ от сероводорода и жидкую фазу (катализат), который подвергают стабилизации в отпарной колонне, снизу которой отводят стабильный катализат в качестве гидроочищенного дизельного топлива (патент на изобретение RU 2323958, МПК C10G 65/00, заявл. 26.02.2007 г., опубл. 10.05.2008 г.). Недостатками способа являются:

• одноступенчатая сепарация, из-за которой в жидкой фазе вследствие высокого давления остается много растворенного сероводорода, который уходит с газами сепарации с верха отпарной колонны, работающей под низким давлением для перехода сероводорода из жидкой фазы в газовую, при этом если газы сепарации сбрасывают в атмосферу, то это приводит к загрязнению окружающей среды сероводородом, а если газы сепарации подвергают дополнительно, например, аминовой очистке от сероводорода, то газы сепарации необходимо будет компримировать, что увеличит энергозатраты на реализацию процесса;

получение зимнего и Арктического дизельного топлива возможно только за счет удаления высококипящих низкозастывающих компонентов посредством фракционирования, что способствует снижению выхода конечного продукта;

получение низкокачественного конечного продукта из-за высокого содержания серы в очищенном дизельном топливе.

Известен способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг, предусматривающий последовательную переработку сырья с использованием каталитической системы, при этом осуществляют переработку сырья при совмещении процессов ГО и изодепарафинизации без промежуточного разделения продуктов с использованием каталитической системы, включающей следующие каталитические слои катализаторов по направлению движения сырья: катализатор гидроочистки, содержащий, масс. %: оксид никеля 4,0-10,0, оксид молибдена 15,0-25,0, оксид фосфора 0,5-5,0, оксид кремния 1,0-10,0, Al2O3 - остальное; катализатор изодепарафинизации, содержащий, масс. %: платину 0,4-0,8, носитель - остальное, при этом носитель содержит: цеолит EU-2 - 30-80, γ-Al2O3 - 20-70; катализатор гидрофинишинга (патент на изобретение RU 2758847, МПК C10L 1/08, C10G 11/00, C10G 45/64, C10G 45/12, C10G 65/00, B01J 29/74, заявл. 24.03.2021 г., опубл. 02.11.2021 г.). Недостатками способа являются:

- при очень высокой концентрации серы в сырье (5000 мг/кг) неизвестно, обеспечит ли каталитическая система необходимую для арктического дизельного топлива концентрацию серы для марок К3-К5 в диапазоне 350-10 мг/кг;

- все каталитические процессы рекомендуется осуществлять при температуре 345-390°С, давлении 6,0-10,0 МПа, объемной скорости подачи сырья 0,5-3,0 ч-1, объемном отношении ВСГ к сырью 200-700 нл/л, при этом рекомендуемое давление в 2-5 раз выше обычно применяемого, что существенно увеличит металлоемкость и стоимость оборудования;

- разделение получаемого дизельного топлива и ВСГ рекомендуется при условиях стабилизации 0,002 кПа (около 30 мм рт.ст.) и 40°С, то есть при снижении давления в системах установки в 3000-5000 раз;

- создание вакуума в стабилизаторе при больших объемах ВСГ потребует организации при установке отдельного дорогостоящего вакуумсоздающего блока;

- охлаждение реакционной смеси с 345-900°С до 40°С потребует создания дорогостоящей многоступенчатой системы охлаждения, сочетающей воздушное и водяное охлаждение.

Известен наиболее близкий к заявляемому изобретению способ получения дизельного топлива, реализуемый на установке ГО/изодепарафинизации, включающий стадии каталитической ГО углеводородного сырья, кипящего в диапазоне температур кипения дизельной фракции, при повышенных температуре и давлении в присутствии водорода с получением гидроочищенного углеводородного сырья, стадии каталитической изодепарафинизации гидроочищенного углеводородного сырья при повышенных температуре и давлении в присутствии водорода с получением катализата изодепарафинизации и стадии его фракционирования с получением товарного дизельного топлива, причем реакционная газожидкостная смесь, выходящая из реактора на стадии ГО, подвергается двухступенчатому сепарированию с последовательным снижением давления в сепараторах высокого и низкого давления и разделению при этом на газовую фазу, состоящую из водорода, аммиака, сероводорода и примеси легких углеводородов, и жидкий нестабильный катализат ГО, подвергаемый стабилизации в отпарной колонне с подачей отпаривающего агента и получением с низа отпарной колонны стабильного жидкого катализата ГО, а с верха - потока отпаривающего агента с примесью легких углеводородов и серы, в качестве отпаривающего агента используется водяной пар среднего давления, а орошение отпарной колонны обеспечивается подачей холодного орошения, образующегося при конденсации продукта, выходящего с верха отпарной колонны (Сериков Т.П., Оразбаев Б.Б. Новые установки Атырауского НПЗ. Установка ГО и изодепарафинизации дизельного топлива. - Алма-Ата: изд. «Эверо». - 2008. - 163 с. /Рис. 2.1/). Недостатками способа являются:

- энергозатратность процесса сепарации реакционной газожидкостной смеси, выходящей из реактора на стадии ГО, подвергаемой двухступенчатому сепарированию с последовательным снижением давления в сепараторах высокого и низкого давления и разделением при этом на газовую фазу, состоящую из водорода, аммиака, сероводорода и примеси легких углеводородов, и жидкий нестабильный катализат, поскольку далее отсепарированная газовая фаза низкого давления на стадии аминовой очистки этого газа от сероводорода и аммиака на данной установке подвергается сжатию до высокого давления;

- высокая энергозатратность работы отпарной колонны, связанная с необходимостью теплоподвода за счет подачи дорогостоящего отпаривающего агента - водяного пара - и необходимостью соответствующего теплосъема для создания жидкого орошения, обеспечиваемого большим расходом охлаждающей воды для полной конденсации отпаривающего водяного пара из продукта, выходящего с верха отпарной колонны;

- повышение нагрузки на систему оборотного водоснабжения, поскольку для конденсации и охлаждения 1 кг водяного пара с теплоотводом более 2000 кДж/кг потребуется около 60 кг охлаждающей воды.

При создании изобретения ставилась задача разработки способа получения дизельного топлива с низкотемпературными свойствами при совмещении процессов ГО и изодепарафинизации, обеспечивающего снижение энергозатрат на реализацию способа.

Решение поставленной задачи обеспечивается тем, что в способе получения дизельного топлива с низкотемпературными свойствами, включающем стадию каталитической ГО углеводородного сырья, кипящего в диапазоне температур кипения дизельной фракции, при повышенных температуре и давлении в присутствии водорода с получением гидроочищенного углеводородного сырья, стадию каталитической изодепарафинизации гидроочищенного углеводородного сырья при повышенных температуре и давлении в присутствии водорода с получением катализата изодепарафинизации и стадию фракционирования катализата изодепарафинизации с получением товарного дизельного топлива, при этом реакционная газожидкостная смесь, выходящая из реактора ГО на стадии каталитической ГО, подвергается разделению при высоком давлении на газовую фазу, состоящую из водорода, аммиака, сероводорода и примеси легких углеводородов, и жидкий катализат ГО в отпарной колонне с подачей отпаривающего агента, причем часть жидкого катализата ГО, откачиваемого насосами из отпарной колонны, охлаждается и в качестве орошения поступает наверх отпарной колонны, остальная часть жидкого катализата ГО поступает в качестве гидроочищенного углеводородного сырья на стадию каталитической изодепарафинизации, ВСГ с примесью легких углеводородов, получаемый на стадии каталитической изодепарафинизации путем сепарации продуктов реакции, поступает в качестве отпаривающего агента в отпарную колонну.

Формируемая при этом обратная связь между стадией изодепарафинизации и стадией ГО позволяет использовать ВСГ с примесью легких углеводородов, образующийся на стадии каталитической изодепарафинизации после сепарации продуктов реакции этой стадии, в качестве отпаривающего агента отпарной колонны стадии ГО. Этот технологический прием позволит существенно снизить энергозатраты на стадии ГО по следующим причинам:

1) подача вниз отпарной колонны в качестве отпаривающего агента потока существующего высокотемпературного ВСГ позволяет экономить дорогостоящий водяной пар среднего давления, поддерживать необходимую температуру низа отпарной колонны, при этом расход ВСГ должен быть в несколько раз меньше, чем расход водяного пара для обеспечения одинакового снижения парциального давления составной части газовой фазы, состоящей из водорода, аммиака, сероводорода и примеси легких углеводородов и отделяемой в отпарной колонне от жидкого катализата ГО;

2) использование части катализата ГО, откачиваемого насосами от отпарной колонны, охлаждаемого и в качестве орошения поступающего наверх отпарной колоны, позволяет снизить энергозатраты на создание орошения, поскольку отпадает необходимость в конденсации водяного пара, ранее использовавшегося в качестве отпаривающего агента;

3) возможность подачи газовой фазы, состоящей из водорода, аммиака, сероводорода и примеси легких углеводородов, отводимой с верха отпарной колонны, без дополнительного компримирования в систему очистки этого газа от аммиака и сероводорода, что позволяет отказаться от дополнительных компрессоров и энергозатрат на их привод.

Целесообразно, чтобы на стадии каталитической ГО реакционная зона реактора ГО включала дополнительный слой катализатора для улавливания содержащихся в сырье металлов, необратимо отравляющих катализаторы ГО и изодепарафинизации, обеспечивая этим стабильность работы реакторов и установки в целом.

Рационально на стадии каталитической ГО между слоями катализатора предусмотреть подачу охлажденного ВСГ для регулирования температуры реакционной смеси между слоями катализаторов и для поддержания требуемого парциального давления водорода.

Желательно также на стадии каталитической изодепарафинизации в реактор изодепарафинизации подавать преимущественно свежий ВСГ, не содержащий отравляющих компонентов, для поддержания высокого парциального давления водорода и минимизации отравления катализатора.

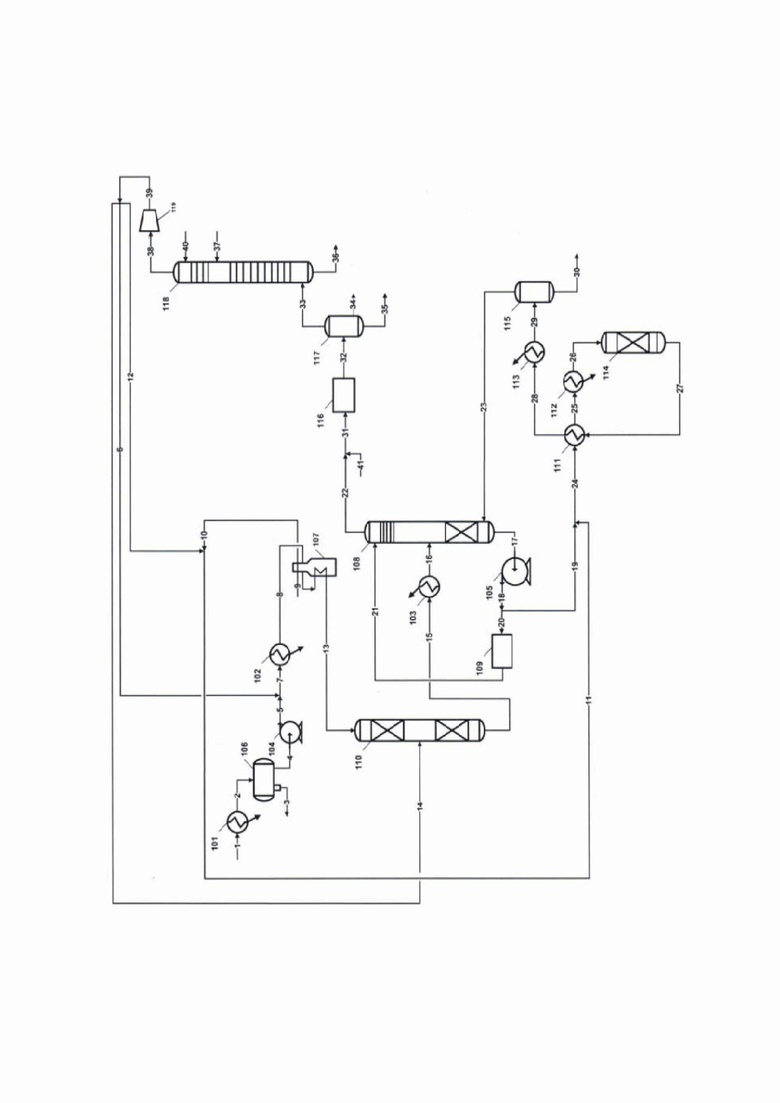

На фигуре представлена одна из возможных принципиальных схем установки для реализации заявляемого изобретения с использованием следующих обозначений:

101 - подогреватель сырья;

102 - подогреватель сырья ГО;

103 - охладитель газожидкостной смеси;

104 - сырьевой насос;

105 - насос откачки катализата ГО;

106 - сырьевой сепаратор;

107 - печь сырья ГО;

108 - отпарная колонна;

109 - охладитель катализата ГО;

110 - реактор ГО;

111-112 -подогреватели сырья изодепарафинизации;

113 - охладитель катализата изодепарафинизации;

114 - реактор изодепарафинизации;

115 - сепаратор продуктов изодепарафинизации;

116 - охладитель отпарного газа;

117 - сепаратор отпарного газа;

118 - колонна аминовой очистки;

119 - компрессор циркулирующего ВСГ;

1-41 - трубопроводы.

Установка согласно принципиальной схеме функционирует следующим образом. Углеводородное сырье, кипящее в диапазоне температур кипения дизельной фракции, подают по трубопроводу 1 в подогреватель сырья 101 и далее по трубопроводу 2 направляют в сырьевой сепаратор 106 для удаления водной фазы, которая отводится по трубопроводу 3, при этом давление в сырьевом сепараторе 106 поддерживается с помощью водородной подушки (на схеме не показано).

Из сырьевого сепаратора 106 дизельная фракция по трубопроводу 4 поступает на сырьевой насос 104, откуда откачивается по трубопроводу 5 и смешивается с циркулирующим ВСГ, который поступает по трубопроводу 6. Полученная смесь в качестве сырья поступает по трубопроводу 7 в подогреватель сырья ГО 102, откуда по трубопроводу 8 подается для нагрева в печь сырья ГО 107, а затем по трубопроводу 13 в реактор ГО 110 со стационарным слоем катализатора. Для обеспечения дополнительного необходимого притока тепла к циркулирующему ВСГ и для охлаждения дымовых газов, предусмотрен нагрев подпиточного водорода, который подают по трубопроводу 9, в конвекционной камере печи сырья ГО 107. После печи сырья ГО 107 нагретый подпиточный водород отводится по трубопроводу 10.

Первый (верхний) слой катализатора реактора ГО 110 улавливает металлы, которые являются каталитическими ядами и необратимо травят катализатор. В последующих слоях катализатора реактора ГО 110 протекают реакции с преобразованием соединений серы и азота в сероводород и аммиак. Также в реакторе ГО 110 протекают реакции гидрирования непредельных углеводородов и ароматических соединений, способствующие повышению цетанового числа продукта. Для регулирования температуры реакционной смеси между слоями и для поддержания требуемого парциального давления водорода в реакторе ГО 110 предусматривается подача циркулирующего ВСГ в качестве газового квенча по трубопроводу 14.

Реакционная газожидкостная смесь из реактора ГО 110 по трубопроводу 15 для охлаждения подается в охладитель газожидкостной смеси 103 и далее поступает по трубопроводу 16 в отпарную колонну 108. В нижнюю секцию отпарной колонны 108 по трубопроводу 23 в качестве отпаривающего агента подается ВСГ, выделенный в сепараторе продуктов изодепарафинизации 115. Выделенный жидкий катализат ГО по трубопроводу 17 поступает на насос откачки катализата ГО 105 для подачи по трубопроводу 18 на разделение: первая часть жидкого катализата ГО по трубопроводу 20 поступает в охладитель катализата ГО 109, откуда по трубопроводу 21 охлажденный жидкий катализат ГО подается в верхнюю секцию отпарной колонны 108 в качестве орошения, вторая часть жидкого катализата ГО по трубопроводу 19 направляется на смешение с нагретым циркулирующим ВСГ, который поступает по трубопроводу 11 из трубопровода 10, для получения сырья изодепарафинизации.

Сырье изодепарафинизации подают последовательно в подогреватели сырья изодепарафинизации 111 и 112 для нагрева по трубопроводам 24 и 25 и далее направляют по трубопроводу 26 в реактор изодепарафинизации 114 со стационарным слоем катализатора. Катализат изодепарафинизации по трубопроводам 27 и 28 последовательно проходит через подогреватель сырья изодепарафинизации 111 и через охладитель катализата изодепарафинизации 113 и далее по трубопроводу 29 поступает для разделения на газовую и жидкие фазы в сепаратор продуктов изодепарафинизации 115. Газовая фаза, представляющая собой ВСГ, поступает по трубопроводу 23 в нижнюю секцию отпарной колонны 108, а жидкая фаза по трубопроводу 30 поступает на фракционирование для получения товарного дизельного топлива. Отпарной газ из колонны 108 последовательно по трубопроводу 22 и по трубопроводу 31 поступает в охладитель отпарного газа 116, после чего по трубопроводу 32 направляется в сепаратор отпарного газа 117.

Для предотвращения осаждения солей аммония на трубках охладителя отпарного газа 116 в линию отпарного газа предусмотрена подача по трубопроводу 41 деминерализованной воды. Газовая фаза из сепаратора отпарного газа 117 по трубопроводу 33 поступает в колонну аминовой очистки 118, где происходит очистка газа от сероводорода. Кислая вода выводится из нижней части сепаратора отпарного газа 117 по трубопроводу 35, также предусмотрен вывод по трубопроводу 34 углеводородов, подаваемых на фракционирование. По трубопроводу 37 в колонну аминовой очистки 118 поступает регенерированный амин для удаления кислых газов, насыщенный амин по трубопроводу 36 отводится на регенерацию (на схеме не показано). В верхнюю часть колонны аминовой очистки 118 по трубопроводу 40 предусмотрена подача деминерализованной воды для улавливания уносимого газом амина.

Очищенный газ, представляющий собой циркулирующий ВСГ, из колонны аминовой очистки 118 сепарируют (на схеме не показано) и подают по трубопроводу 38 на компрессор циркулирующего ВСГ 119. После компрессора циркулирующего ВСГ 119 отводимый по трубопроводу 39 циркулирующий ВСГ разделяется на три потока и далее по трубопроводам 6, 12 и 14 возвращается на рецикл.

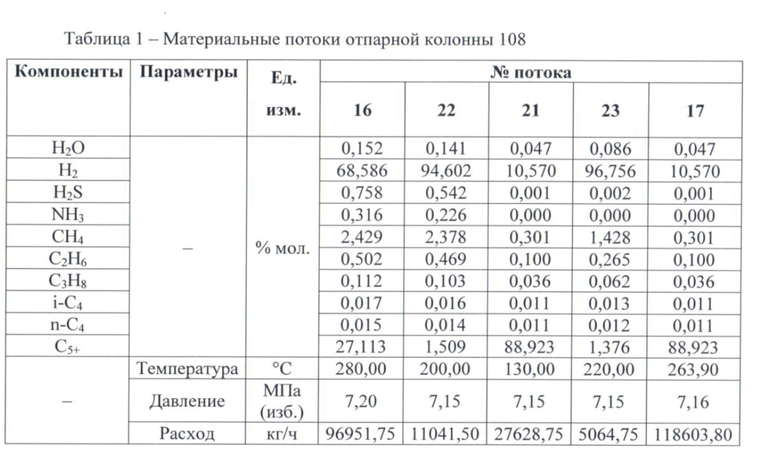

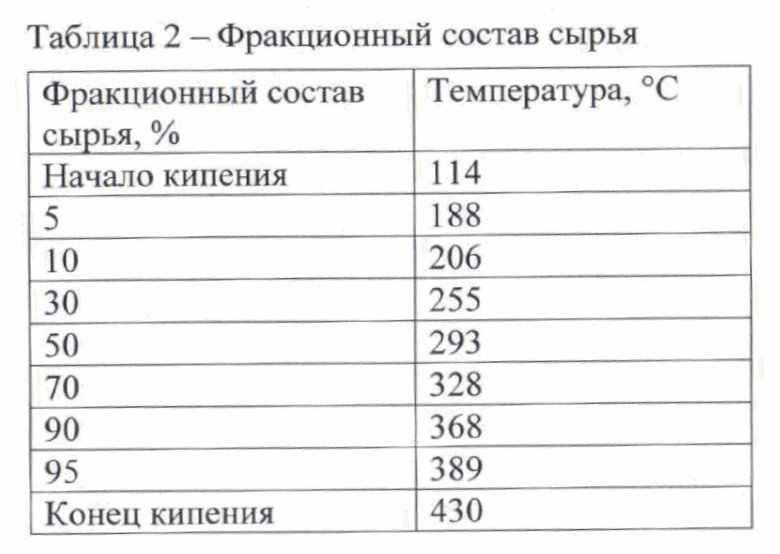

Выполнен анализ работы установки для реализации заявленного способа получения дизельного топлива при различном фракционном составе сырья с использованием математического моделирования, результаты которого приведены в таблице.

Пример 1. Выполнен технический проект установки ГО/изодепарафинизации дизельного топлива. В качестве исходного сырья принята подача дизельного топлива плотностью 868,75 кг/м3 с содержанием серы 0,552% (масс.).

Подача ВСГ на сырье в целом на установку 949 нм3/м3, в том числе на ГО 568 нм3/м3, а на изодепарафинизацию - 381 нм3/м3.

В таблице 1 и 2 приводятся материальные потоки отпарной колонны 108 и фракционный состав сырьевой дизельной фракции.

Таким образом, заявляемое изобретение решает поставленную задачу разработки способа получения дизельного топлива с низкотемпературными свойствами при совмещении процессов ГО и изодепарафинизации и обеспечивает снижение энергозатрат на реализацию способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ПОТОКА УГЛЕВОДОРОДОВ | 2017 |

|

RU2703724C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ УГЛЕВОДОРОДНОГО ПОТОКА | 2013 |

|

RU2612531C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ УГЛЕВОДОРОДНОГО ПОТОКА | 2013 |

|

RU2576320C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2543719C2 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ВОДОРОДА ИЗ ГИДРОПЕРЕРАБОТАННОГО ОТХОДЯЩЕГО ГАЗА ОТПАРНОЙ КОЛОННЫ | 2016 |

|

RU2699132C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСТАДИЙНОЙ ГИДРООЧИСТКИ И ГИДРОКРЕКИНГА | 2018 |

|

RU2725152C1 |

Изобретение относится к нефтепереработке. Предложен способ получения дизельного топлива с низкотемпературными свойствами, включающий стадию каталитической гидроочистки (далее – ГО) углеводородного сырья, кипящего в диапазоне температур кипения дизельной фракции, при повышенных температуре и давлении в присутствии водорода с получением гидроочищенного углеводородного сырья, стадию каталитической изодепарафинизации гидроочищенного углеводородного сырья при повышенных температуре и давлении в присутствии водорода с получением катализата изодепарафинизации и стадию фракционирования катализата изодепарафинизации с получением товарного дизельного топлива, при этом реакционная газожидкостная смесь, выходящая из реактора ГО на стадии ГО, подвергается разделению при высоком давлении на газовую фазу, состоящую из водорода, аммиака, сероводорода и примеси легких углеводородов, и жидкий катализат ГО в отпарной колонне с подачей отпаривающего агента, где часть жидкого катализата ГО, откачиваемого насосами из отпарной колонны, охлаждается и в качестве орошения поступает наверх отпарной колонны, остальная часть жидкого катализата ГО поступает в качестве гидроочищенного углеводородного сырья на стадию каталитической изодепарафинизации, а водородсодержащий газ с примесью легких углеводородов, получаемый на стадии каталитической изодепарафинизации путем сепарации продуктов реакции, поступает в качестве отпаривающего агента в отпарную колонну. Технический результат – получение дизельного топлива с низкотемпературными свойствами при совмещении процессов ГО и изодепарафинизации с обеспечением снижения энергозатрат на реализацию. 3 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ получения дизельного топлива с низкотемпературными свойствами, включающий стадию каталитической гидроочистки (далее – ГО) углеводородного сырья, кипящего в диапазоне температур кипения дизельной фракции, при повышенных температуре и давлении в присутствии водорода с получением гидроочищенного углеводородного сырья, стадию каталитической изодепарафинизации гидроочищенного углеводородного сырья при повышенных температуре и давлении в присутствии водорода с получением катализата изодепарафинизации и стадию фракционирования катализата изодепарафинизации с получением товарного дизельного топлива, отличающийся тем, что реакционная газожидкостная смесь, выходящая из реактора ГО на стадии каталитической ГО, подвергается разделению при высоком давлении на газовую фазу, состоящую из водорода, аммиака, сероводорода и примеси легких углеводородов, и жидкий катализат ГО в отпарной колонне с подачей отпаривающего агента, при этом часть жидкого катализата ГО, откачиваемого насосами из отпарной колонны, охлаждается и в качестве орошения поступает наверх отпарной колонны, остальная часть жидкого катализата ГО поступает в качестве гидроочищенного углеводородного сырья на стадию каталитической изодепарафинизации, водородсодержащий газ (далее – ВСГ) с примесью легких углеводородов, получаемый на стадии каталитической изодепарафинизации путем сепарации продуктов реакции, поступает в качестве отпаривающего агента в отпарную колонну.

2. Способ по п. 1, отличающийся тем, что на стадии каталитической ГО реакционная зона реактора ГО включает дополнительный слой катализатора для улавливания содержащихся в сырье металлов, необратимо отравляющих катализаторы ГО и изодепарафинизации.

3. Способ по п. 1, отличающийся тем, что на стадии каталитической ГО между слоями катализатора предусматривают подачу охлажденного ВСГ.

4. Способ по п. 1, отличающийся тем, что на стадии каталитической изодепарафинизации в реактор изодепарафинизации подают преимущественно свежий ВСГ, не содержащий отравляющих компонентов.

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| WO 2009088454 A1, 16.07.2009 | |||

| WO 2013085533 A1, 13.06.2013. | |||

Даты

2023-03-28—Публикация

2022-07-06—Подача