Изобретение относится к области исследования свойств материалов, а более конкретно к способу определения кинетических характеристик угля микропомола, в том числе температуры воспламенения, энергии активации, предэкспоненциального множителя константы скорости реакции горения. Изобретение может быть использовано в области энергетики или химической промышленности, при использовании или переработке природного угля в другие виды топлива, например синтез-газ.

Изобретение может быть использовано в научно-исследовательских и инженерно-технических работах по экспериментальному определению кинетических характеристик угля микропомола.

Значительные колебания в составе горючих компонентов топлива, применяемого в теплосиловом хозяйстве, нередко обусловливают необходимость непрерывного определения его теплоты сгорания, Н (Дж/кг). Этот показатель нужен для определения коэффициентов полезного действия, исследования экономичности и расчетов за израсходованную энергию в различных установках, а также для оптимального управления процессом горения.

Наиболее широко используемым в технике для определения теплоты сгорания топлива (или теплотворной способности топлива) благодаря простоте конструкции и удобству в обслуживании является жидкостный калориметр.

Известно устройство камеры для сжигания твердого топлива в калориметре при стандартных условиях [патент RU 2421697, G01N 25/38, 20.06.2011]. Изобретение относится к области экспериментального определения высшей рабочей теплотворной способности твердого топлива (древесный уголь, каменный уголь, торф, древесина, растительная солома и др.) методом калориметрии сжигания в закрытой кислородной камере при стандартных условиях.

Способ включает следующие этапы.

1. Калориметрический эксперимент, проводимый с целью определения энергетического эквивалента калориметра.

2. Эксперимент по сжиганию твердого топлива массой не более 0,1-0,2 г и запала массой 0,001-0,002 г в кислородной камере с целью определения выделяемой тепловой энергии электронагревателя для случая полноты сгорания топлива.

3. Эксперимент по сжиганию твердого топлива в калориметре с целью определения теплотворной способности топлива при стандартных условиях. Камера сгорания с образцом сжигаемого топлива помещается в калориметр с калориметрической жидкостью (дистиллированной водой). С помощью электронагревателя с точно известной выделяемой тепловой энергией добиваются полноты сгорания топлива. При проведении эксперимента в камере сгорания поддерживают давление в пределах 1 атм. Допустимая абсолютная погрешность измерений теплотворной способности твердого топлива принимается равной в пределах ±0,1-0,5%. Экспериментальная высшая рабочая теплотворная способность топлива при стандартных условиях определяется по формуле Q(T)=(EΔT(испр)-Q(1)-Q(2)-Q(3)-Q(4)+Q(5))/m(T), Дж/г, где E - Энергетический эквивалент калориметра; ΔT(испр) - исправленный скачок температуры калориметрической системы после нагрева электронагревателем; Q(1), Q(2), Q(3), Q(4) - выделяемая энергия при нагреве электронагревателя, накале нихромовой спирали, сжигании запала, образовании побочного продукта; Q(5) - поглощаемая энергия при образовании побочного продукта; м(Т) - масса образца сжигаемого твердого топлива.

Преимуществом этой измерительной схемы являются сравнительно малые затраты на аппаратуру, с помощью которой можно выполнить преобладающую часть измерений. Основным недостатком является теплообмен с окружающей средой.

Данное устройство, как и способ, реализуемый с помощью данного устройства, непригодны для определения кинетических характеристик мелкодисперсного угля, так как условия реализации способа не соответствуют реальным условиям сжигания угля микропомола. Невозможность соблюдения адиабатических условий протекания процесса в данном устройстве приводит к малой точности получаемых результатов.

Широко распространенным стандартным методом определения таких параметров, как температура воспламенения угля, энергия активации и ряда других характеристик угля, является термогравиметрический анализ (ТГА). Температуру воспламенения находят с помощью метода касательных, используя ТГ и ДТГ кривые, полученные с помощью ТГА. Для определения энергии активации процесса термоокислительной деструкции используют метод Райха.

Недостатком метода ТГА является то обстоятельство, что потеря массы, обусловленная отщеплением газообразных продуктов деструкции, в отдельных случаях может компенсироваться увеличением массы при протекании процессов окислительной деструкции, а также время проведения анализа не соответствует процессам горения в действительности.

Из области техники известно устройство для определения температуры воспламенения твердых углеродистых материалов [патент RU 516951, G01N 25/38, 05.06.1976], содержащее электрическую печь, камеру сгорания, систему очистки, систему нагнетания воздуха и термопары, в котором для повышения точности внутренняя поверхность камеры сгорания выполнена ступенчатой из трех различных диаметров. В реакторе установлено дно с отверстиями, диаметр которых зависит от крупности зерен угля, также размещено устройство для регулирования потока воздуха. Реактор с углем в виде крупных зерен погружают в печь и нагревают. Подачу воздуха регулируют воздуходувкой, подъем температуры осуществляют с помощью трансформатора. Термопарами измеряют температуры стенки реактора и его внутреннего объема. Температуру воспламенения определяют по пересечению графиков температуры стенок реактора и температуры его объема.

Данный способ так же, как и другие, известные из области техники, малоприменим для исследования мелкодисперсного угольного топлива, а именно определения кинетических свойств угля микропомола, так как условия реализации способа не соответствуют реальным условиям сжигания угля микропомола, что приводит к малой точности получаемых результатов. К тому же температура воспламенения угольного топлива, определяемая по точке пересечения графиков температуры стенки реактора и температуры центра загрузки в момент ее интенсивного роста, определяется с большой погрешностью и не обладает достоверностью.

Известен другой способ определения возгорания угольного топлива [патент RU 93606, G01N 25/38, 24.01.1951], включающий определение температуры возгорания твердых топлив по температуре, соответствующей максимуму экспериментальной кривой изменения веса топлива при непрерывном нагревании его в струе окисляющего газа и осуществлением аналогичных измерений в тех же условиях при непрерывном нагревании угольного топлива уже в струе инертного газа, а затем об истинном изменении веса топлива, обусловленным лишь процессов взаимодействующего газа и испытываемого топлива, и соответственно о температуре его воспламенения, судят уже по разности обеих экспериментальных кривых их сопоставительного анализа между собой и последующих расчетов.

Данный способ малопригоден для определения основных характеристик угля микропомола из-за своей малой точности и информативности, так как условия реализации способа не соответствуют реальным условиям воспламенения и горения угля микропомола.

Наиболее близким по совокупности признаков к заявленному способу является способ определения температуры воспламенения механоактивированного угля, описанный в статье [Кузнецов А.В., Бутаков Е.Б. Исследование влияния механической активации на горение угольного топлива / Известия Томского политехнического университета. Инжиниринг георесурсов. 2016. Т. 327. №6. 37-44]. Воспламенение угля происходит в печи, представляющей из себя небольшой вертикальный трубчатый канал. Нагрев печи осуществляется с помощью нагревателя, выполненного из спирали. Температура воспламенения измеряется одним датчиком (термопарой).

Недостатки указанного способа:

1) низкая точность, т.к. одного датчика (термопары) недостаточно для наблюдения процесса в целом;

2) невозможно определить другие кинетические характеристики угля, так как при реализации данного способа в печи не соблюдены граничные и другие необходимые условия такие, как равенство температуры стенки и температуры среды, разрежение в камере сгорания, отсутствие потока горячего воздуха.

Основным недостатком известных способов является несоблюдение адиабатических условий протекания процесса, необходимых для определения кинетических характеристик механоактивированного угля микропомола с приемлемой точностью.

Задачей настоящего изобретения является создание нового более простого и точного способа определения кинетических характеристик механоактивированного угля микропомола для практического использования в промышленности, например в оптимизации горелочных процессов, протекающих на ТЭЦ, определении условий хранения угольной пыли. Способ позволит существенно улучшить и упростить получение основных необходимых для промышленности характеристик углей микропомола, а также позволит вносить соответствующие корректировки как в процесс проектирования, так и в процесс их сжигания

Указанная задача решается за счет устранения основного недостатка известных способов, заключающегося в несоблюдении адиабатических условий протекания процесса.

Согласно изобретению, способ определения кинетических характеристик механоактивированного угля микропомола включает создание в камере сгорания, представляющей из себя цилиндрический трубчатый канал, на внутренней стенке которого установлены датчики, условий равенства температур стенок и объема по всей длине (адиабатических условий), отбор пробы механоактивированного угля микропомола в виде малых доз-навесок массой 100-500 мг непосредственно при выходе из дезинтегратора, впрыск пробы в камеру сгорания через дозатор и отсечной магнитный клапан с периодичностью, равной времени установления в камере сгорания адиабатических условий по всей длине, снятие показаний путем одновременного непрерывного опроса термопар, фотодатчиков и микрофонов, установленных по длине камеры сгорания с шагом, равным или меньше двум диаметрам камеры сгорания, определение кинетических характеристик угля микропомола с помощью известного соотношения Аррениуса. Нагрев и стабилизацию температуры в камере сгорания обеспечивают с помощью трансформатора и за счет прокачки через камеру сухого нагретого воздуха или инертного газа.

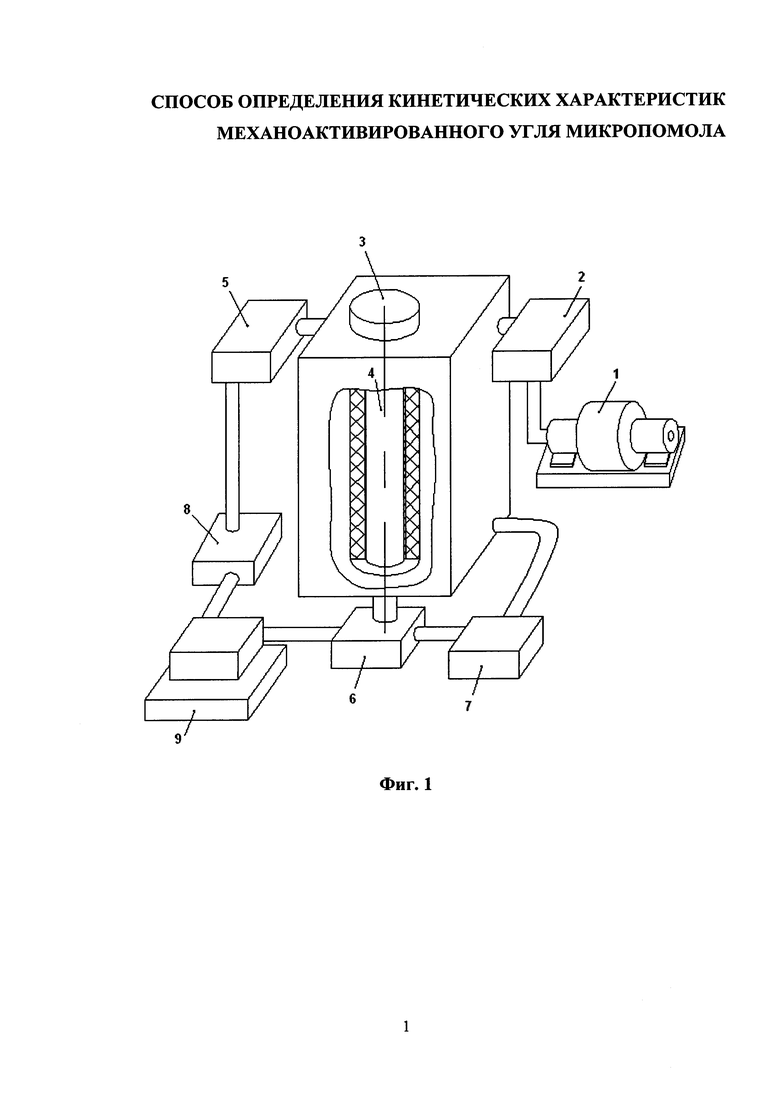

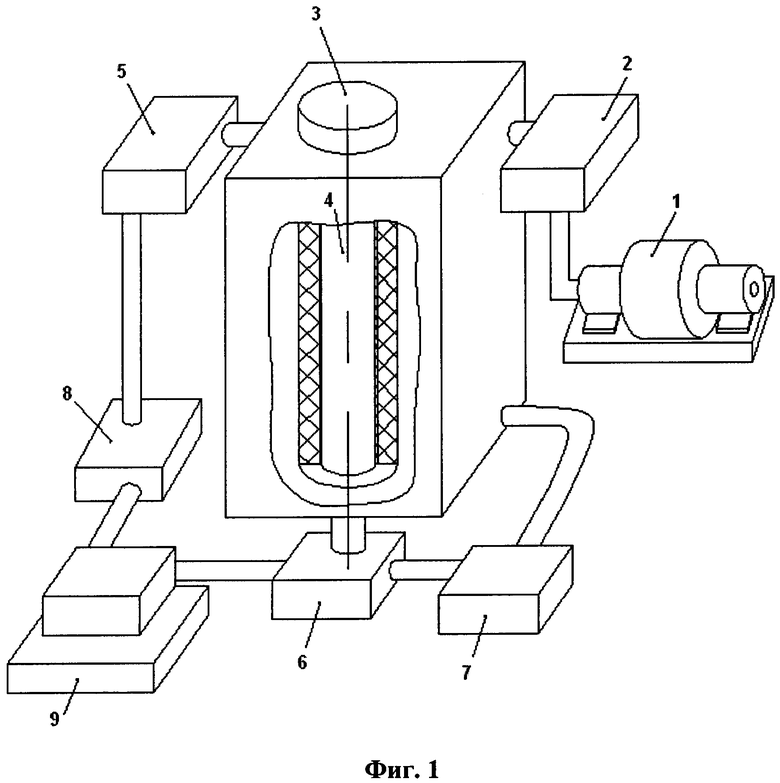

Данный способ определения кинетических характеристик механоактивированного угля микропомола осуществляют в устройстве, схема которого условно показана фигуре 1. Где 1 - дезинтегратор, 2 - дозатор, 3 - магнитный клапан, 4 - камера сгорания, 5 - система ввода разогретого воздуха, 6 - система вывода продуктов сгорания, 7 - газоанализатор, 8 - система обработки сигналов и 9 - компьютер.

Камера сгорания 4 выполнена из теплоизолированный вертикальной стальной трубы. Внутри по длине камеры сгорания 1 с шагом равным двум ее диаметрам или менее установлены термопары, специальные миниатюрные микрофоны и фотодатчики.

В камере сгорания обеспечивают условия подобия распределения концентраций и температур по диаметру камеры (трубы), т.е. адиабатический режим. Только в случае отсутствия градиентов температур и концентраций по диаметру камеры можно исследовать развитие поля температур, например, при измерении температуры на оси трубы в момент вспышки, говорить о скорости химической реакции, которая по определению зависит от изменения концентрации вещества во времени.

Нагрев и стабилизацию температур в камере сгорания обеспечивают с помощью трансформатора и за счет прокачки через камеру сухого предварительно нагретого воздуха или инертного газа.

Способ осуществляют следующим образом.

В дозатор 2 засыпают механоактивированый уголь микропомола массой 100-500 мг. Включают электрообогрев. После того как в камере сгорания установится устойчивая температура стенок и равная ей температура внутри объема, открывают отсечной магнитный клапан 3 и пылевзвесь распыляют в печь потоком сжатого воздуха.

Отбор порции механоактивированного угля микропомола в виде малых доз-навесок массой 100-500 мг осуществляют непосредственно от дезинтегратора 1 (см. патент RU №2511314, В02С 13/22, 20.02.2014) и через дозатор и отсечной магнитный клапан 3 периодически вводят непосредственно в камеру сгорания.

Температуру устанавливают заведомо ниже, чем предлагаемая температура воспламенения механоактивированного угля микропомола, а затем ступенчато увеличивают до момента достижения устойчивого процесса воспламенения.

Между каждой подачей порции механоактивированного угля микропомола в камеру сгорания печь должна вернуться в условия равенства температур стенок и объема по всей длине, т.е. в адиабатическое состояние.

После вспышки первоначальное состояние камеры стабилизируется потоком воздуха, нагретым до температуры печи. Снятия показаний датчиков осуществляют путем одновременного непрерывного их опроса.

С помощью микрофонов регистрируют момент впрыска дозы пылевзвеси механоактивированного угля микропомола в камеру сгорания. С помощью фотодатчиков регистрируют место и момент вспышки дозы-навески. Стоящий на входе фотодатчик улавливает прохождение потока пылевзвеси, тем самым определяется скорость частиц, а фотодатчик на выходе фиксирует длительность вспышки. С помощью термопар измеряют температуры внутри объема камеры сгорания и стенок камеры сгорания.

Все показания обрабатывают с помощью специально разработанного программного обеспечения.

По показаниям фотодатчиков и микрофонов определяют время, необходимое для воспламенения, которое требуется для нахождения кинетических характеристик. Температуру воспламенения определяют следующим образом. Если воспламенение произошло, то температуру печи понижают до тех пор, пока воспламенения не перестанут происходить, тогда предыдущая температура считается температурой воспламенения (температура печи перед подачей пылевзвеси).

Расчет кинетических характеристик горения осуществляют с помощью известного соотношения Аррениуса, связывающего скорость химической реакции со скоростью изменения температуры (измеряемой в момент вспышки) с кинетическими характеристиками горения.

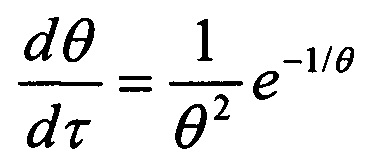

Аналитическое решение задачи о самовоспламенении в потоке с учетом реагирования комплекса частиц основывается на предположении адиабатических условий в камере. В безразмерном виде уравнение для воспламенения имеет вид:

,

,

при τ=0, θ=θ0,

где θ - безразмерная температура, τ - безразмерное время.

Данное уравнение универсально для любых топлив и режимных параметров.

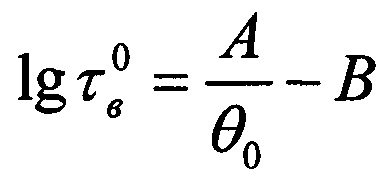

Резкий подъем температуры соответствует самовоспламенению. Значение безразмерного времени τ в данный момент соответствует времени от начала процесса до наступления самовоспламенения τв0. В координатной системе lg τв0=f(1/θ0) зависимость времени в течение которого произойдет самовоспламенение при заданной величине θ0, выражается прямой линией:

,

,

где A - тангенс угла наклона прямой к оси абсцисс; B - значение lg τв0 при 1/θ0=0. Значения A и B зависят от точности решения уравнения и аппроксимации полученных решений. С достаточной для практических расчетов точностью они могут быть приняты равными A=0,322 и B=2,824.

Тогда время самовоспламенения:

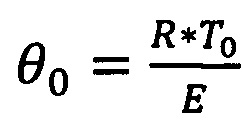

где  , K0 - предэкспоненциальный множитель константы скорости реакции горения, E - энергия активации. В комплекс MB входят все известные из эксперимента величины:

, K0 - предэкспоненциальный множитель константы скорости реакции горения, E - энергия активации. В комплекс MB входят все известные из эксперимента величины:  - теплота сгорания топлива, β - стехиометрический коэффициент, C0 - начальная концентрация кислорода, μ0 - начальная концентрация топлива, f - удельная поверхность пыли, R - универсальная газовая постоянная, t - время, cB - теплоемкость воздуха, сп - теплоемкость пыли.

- теплота сгорания топлива, β - стехиометрический коэффициент, C0 - начальная концентрация кислорода, μ0 - начальная концентрация топлива, f - удельная поверхность пыли, R - универсальная газовая постоянная, t - время, cB - теплоемкость воздуха, сп - теплоемкость пыли.

Прологарифмировав выражение (1) с учетом того, что  , а

, а  , где T0 - начальная температура стенки камеры сгорания, после несложных преобразований получаем:

, где T0 - начальная температура стенки камеры сгорания, после несложных преобразований получаем:

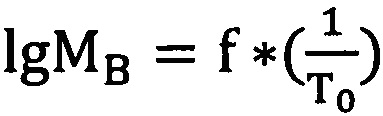

Если опытные данные обработать в виде зависимости  и если K0 и E являются величинами постоянными, то получится прямая линия, которая может быть описана уравнением (2)

и если K0 и E являются величинами постоянными, то получится прямая линия, которая может быть описана уравнением (2)

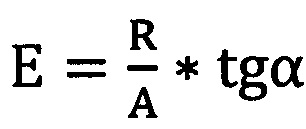

где lg(MB)0 - значение ординаты при  ; tgα - тангенс угла наклона прямой.

; tgα - тангенс угла наклона прямой.

Из сопоставления (1) и (2) получают выражение для нахождения искомых величин:

lgK0=3*lgE-lg(MB)0-B.

Предэкспоненциальный множитель константы скорости реакции горения, K0, и энергия активации, E, как правило, разные для различных топлив, а также зависят от внешнего вмешательства, например механоактивации. Определяя кинетические характеристики топлива и влияние на них механоактивации, можно судить об изменении скорости реакции горения топлив.

Данный способ определения температуры его воспламенения, как и других свойств угля микропомола, был опробован в лаборатории экологических проблем теплофизики Института Теплофизики СО РАН.

Экспериментальные исследования проводились на установке с камерой сгорания, выполненной в виде теплоизолированной стальной трубы длиною 1 м и диаметром 40 мм. По всей длине камеры были расположены датчики (термопары, фотодиоды, микрофоны), позволяющие регистрировать место расположения вспышки и ее температуру воспламенения. Порция механоактивированной пылевзвеси угля микропомола массой 100-500 мг отбиралась непосредственно от дезинтегратора.

Для проб углей, предварительно измельченных на дезинтеграторе, проводили серию экспериментов из 10 опытов при одной и той же постоянной температуре стенок камеры. После 10 опытов осуществляли понижение температуры на 10°С. В ходе эксперимента измерялось время от начала поступления угольной пыли в камеру до момента фиксации вспышки фотодатчиком.

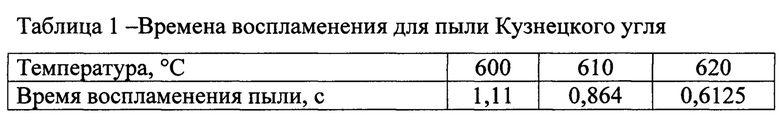

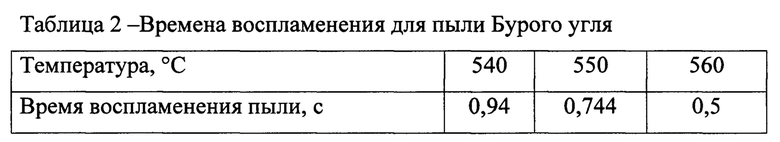

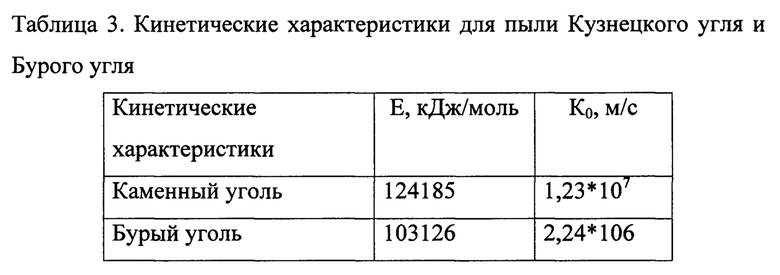

В таблицах 1 и 2 приведены характерные времена воспламенения измельченной в мельнице дезинтеграторного типа угольной пыли Кузнецкого и Бурого угля, соответственно.

Для нахождения кинетических характеристик процесса воспламенения угольной пыли, характеризующих процесс выхода летучих веществ, было выполнено сопоставление времени воспламенения потока пылевзвеси, полученного расчетным путем, с данными из эксперимента.

Кинетические характеристики для Кузнецкого и Бурого угля были определены путем обработки полученных экспериментальных данных в координатах lgMB и 1000/T0. Полученные кинетические параметры для Кузнецкого и Бурого угля представлены в таблице 3.

В промышленных котлах уголь воспламеняют пламенем (газ/мазут), в предлагаемом способе используется процесс самовоспламенения в адиабатических условиях. По сравнению с другими методиками, где происходит долгий нагрев образца, в предлагаемом способе происходит быстрый прогрев образца угля и его воспламенение, что позволяет реализовать наиболее близкие к реальным условия воспламенения, а следовательно, получить более точные результаты.

Таким образом, предлагаемый способ позволяет получать следующие характеристики механоактивированного угля микропомола: температуру воспламенения, энергию активации, предэкспоненциальный множитель константы скорости реакции горения, что поможет специалистам, которые уже используют или планируют использование угля микропомола в своих проектах.

Уголь микропомола по своим основным свойствам более приближается к газу, однако, обладает и рядом уникальных свойств, которые не присущи ни газу, ни другому твердому или жидкому топливу. Таким уникальным свойством, в первую очередь, является его способность к активации и непредсказуемость вычисления его температуры воспламенения. Температура его воспламенения зависит от многих факторов и, в первую очередь, от влажности, зольности, дисперсности и высокой химической активности угля микропомола к кислороду и водороду. При определенных условиях своего сгорания уголь микропомола может даже способствовать образованию цепных реакций, а следовательно, приводить моментально к взрыву продуктов своего сгорания. Поэтому очень важно полнее исследовать его свойства при условиях, приближенных к реальным, что позволит повысить эффективность и безопасность его использования в промышленности.

Предложенный способ определения кинетических характеристик механоактивированного угля микропомола существенно улучшает и упрощает получение основных необходимых для промышленности характеристик углей микропомола, что позволяет снизить энергозатраты на микропомол и механоактивацию еще до момента их использования.

А, следовательно, позволяет вносить соответствующие корректировки как в процесс проектирования, так и в процесс их сжигания, так как при различных сортах углей и большой разновидности их предварительной подготовки, эти свойства могут различаться более чем на порядок. Так, например, малоэффективно и нецелесообразно уголь с большим содержанием углерода и влаги дробить до тонины менее 50 мкм, в то время как бурые угли, с большим процентом содержания металлов и шлакообразующих веществ, предпочтительно дробить как можно более основательно, т.е. доводить их тонину менее 50 мкм, что в конечном итоге позволяет их сжигать более полнее и с большей экономической отдачей. Угли микропомола, при их грамотном использовании, открывают широкие перспективы перед промышленностью, а именно существенно улучшают экологическую ситуацию при их сжигании и позволяют полностью автоматизировать весь процесс их сжигания, а также более эффективнее и экономичнее перерабатывать уголь в другие виды топлива, например, получать синтез-газ сразу непосредственно в карьерах во время разработки угольных месторождений. Поэтому определение свойств угля микропомола до момента их использования более чем актуально и необходимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ НИЗКОСОРТНЫХ УГЛЕЙ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2017 |

|

RU2658450C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА ПРИ РАСТОПКЕ ПЫЛЕУГОЛЬНОГО КОТЛА (ВАРИАНТЫ) | 2014 |

|

RU2548706C1 |

| СПОСОБ СЖИГАНИЯ УГЛЯ, ПОДВЕРГНУТОГО МЕХАНИЧЕСКОЙ И ПЛАЗМЕННОЙ ОБРАБОТКЕ | 2016 |

|

RU2631959C1 |

| СПОСОБ СЖИГАНИЯ УГОЛЬНОЙ ПЫЛИ В ВИХРЕВОЙ ТОПКЕ | 2009 |

|

RU2418237C2 |

| Способ определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих | 2021 |

|

RU2763879C1 |

| СПОСОБ СЖИГАНИЯ УГЛЯ МИКРОПОМОЛА И УГЛЯ ОБЫЧНОГО ПОМОЛА В ПЫЛЕУГОЛЬНОЙ ГОРЕЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2460941C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ | 2021 |

|

RU2762202C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1969 |

|

SU243767A1 |

| СПОСОБ МЕХАНОАКТИВАЦИИ УГЛЯ МИКРОПОМОЛА ПЕРЕД СЖИГАНИЕМ | 2009 |

|

RU2419033C2 |

Изобретение относится к области исследования свойств материалов, а более конкретно к способу определения кинетических характеристик угля микропомола, в том числе температуры воспламенения, энергии активации, предэкспоненциального множителя константы скорости реакции горения. Согласно изобретению, способ определения кинетических характеристик механоактивированного угля микропомола включает создание по всей длине камеры сгорания адиабатических условий, отбор пробы угля в виде доз-навесок массой 100-500 мг, впрыск пробы в камеру сгорания через дозатор и отсечной магнитный клапан с периодичностью, равной времени установления в камере сгорания адиабатических условий, опрос датчиков, установленных по длине камеры сгорания с шагом равным или меньше диаметра камеры, определение кинетических характеристик угля с помощью соотношения Аррениуса. Технический результат – повышение точности определения кинетических характеристик механоактивированного угля микропомола. 1 з.п. ф-лы, 3 табл., 1 ил.

1. Способ определения кинетических характеристик механоактивированного угля микропомола, включающий отбор пробы механоактивированного угля микропомола, периодический впрыск ее в камеру сгорания, представляющую из себя цилиндрический трубчатый канал, на внутренней стенке которого установлены датчики, нагрев и стабилизацию температуры внутри камеры сгорания с помощью трансформатора, снятие показаний датчиков путем непрерывного их опроса и определение температуры воспламенения, отличающийся тем, что в камере сгорания обеспечивают адиабатические условия, проботбор механоактивированного угля микропомола осуществляют непосредственно при выходе его из мельницы-активатора в виде малых доз-навесок массой 100-500 мг, которые впрыскивают в камеру сгорания через дозатор и отсечной магнитный клапан с периодичностью, равной времени установления по всей длине камеры сгорания адиабатических условий, нагрев и стабилизацию температуры в камере сгорания обеспечивают с помощью трансформатора и за счет прокачки через камеру сухого нагретого воздуха или инертного газа, снятие показаний осуществляют путем одновременного опроса термопар, фотодатчиков и микрофонов, установленных по длине камеры сгорания с шагом, равным двум ее диаметрам или меньше.

2. Способ по п. 1, отличающийся тем, что в качестве мельницы-активатора используют дезинтегратор.

| Кузнецов А.В., Бутаков Е.Б., "Исследование влияния механической активации на горение угольного топлива", Известия Томского политехнического университета | |||

| Инжиниринг георесурсов, 2016, Т | |||

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

| Чернецкий М.Ю., Бурдуков А.П., Бутаков Е.Б | |||

| и др., "ИССЛЕДОВАНИЕ ВОСПЛАМЕНЕНИЯ УГОЛЬНОЙ ПЫЛИ, ПОЛУЧЕННОЙ ПРИ РАЗЛИЧНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ, В УСЛОВИЯХ ВЫСОКОСКОРОСТНОГО НАГРЕВА, Физика горения и взрыва, 2016, т | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ определения температуры возгорания твердых топлив | 1951 |

|

SU93606A1 |

| Устройство для определения температуры воспламенения твердых углеродистых материалов | 1974 |

|

SU516951A1 |

| JP 2011047860 A, 10.03.2011 | |||

| CN 203534992 U, 09.04.2014. | |||

Авторы

Даты

2018-03-14—Публикация

2016-12-13—Подача