Изобретение относится к области черной металлургии, в частности к получению полуфабриката в виде полупродукта для сталеплавильного производства.

Известна чушка, используемая в качестве шихтового материала (см. патент Великобритании заявки №1458228, НКИ-B3F, МКИ-B22D 3/00, 19/00), которую получают заливкой расплавленным передельным чугуном форм, содержащих стальной скрап или восстановленную железную руду, например, губку или окатыши.

Недостатками известного изобретения являются сложность технологического процесса производства данного шихтового материала и необходимость, связанная с предварительным получением чугуна для его производства.

Наиболее близким аналогом к заявляемому объекту является полуфабрикат для металлургического передела (см. патент РФ №2075513, C21C 5/28, опубл. 20.03.1997), состоящий из железоуглеродистого сплава и оксидного материала, и металлического лома в соотношении (0,1-3,0):1,0, при этом полуфабрикат загружают в количестве 25-300 кг на 1 тонну жидкого чугуна. Полуфабрикат для металлургического передела содержит оксидный материал, залитый железоуглеродистым сплавом в соотношении 1:(1,0-9,9) соответственно, при этом суммарное количество кислорода в оксидном материале равно его необходимому количеству для полного окисления компонентов железоуглеродистого расплава (сплава).

Недостатками известного изобретения являются сложность технологического процесса производства данного полуфабриката и необходимость, связанная с предварительным получением чугуна для его производства.

Технической задачей изобретения является сведение доли металлолома в шихте для сталеплавильных печей до минимума путем его замены на более компактную заготовку, что позволит улучшить качество выплавляемой стали и снизить длительность процесса завалки печи.

Технический результат достигается тем, что для выплавки стали в сталеплавильных печах применяют полупродукт для сталеплавильного производства, содержащий окислы железа и металлический лом, согласно изобретению, он представляет собой сплав - механическую смесь компонентов, причем доля окислов железа составляет 10-70%, а содержание железа в окислах железа не менее 60%.

Использование, согласно предлагаемому изобретению, полупродукта, содержащего окислы железа и металлический лом и представляющего собой сплав - механическую смесь компонентов, позволит снизить химическую неоднородность за счет удаления примесей на стадии сплавления компонентов. Предложенный состав полупродукта при взаимодействии в результате сплавления входящих в него компонентов обеспечивает наименьший коэффициент диссоциации, равный 8. В этих условиях будет происходить распад нерастворимого соединения Fe2O2 с образованием растворимого FeO. Кроме того, для производства полупродукта не требуется предварительного получения чугуна.

Замена части легковесного металлического лома на компактную заготовку позволит снизить длительность процесса завалки печи.

На основании вышесказанного можно сделать вывод, что заявляемый полупродукт для сталеплавильного производства не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Пример конкретного выполнения.

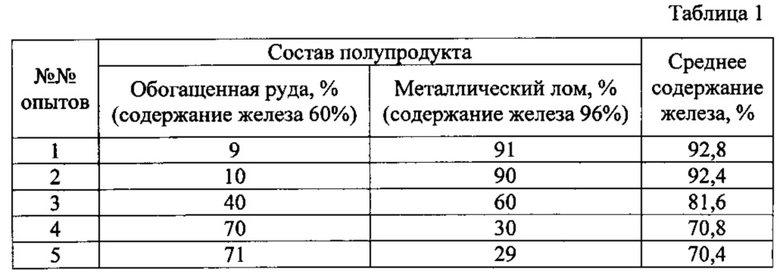

В мартеновскую печь объемом 180 т загружали металлолом и обогащенную руду общей массой 120 т с соотношением этих компонентов, указанных в таблице 1. Затем нагревали до температуры плавления и получали сплав - механическую смесь этих компонентов. Разливку производили в формы. Результаты испытаний приведены в таблице 1.

Пример использования полупродукта при выплавке стали.

Твердая шихта для 360 т конвертера состояла из 37,8 т металлолома и 16,2 т полупродукта в виде сплава - механической смеси компонентов, содержащего обогащенную руду массой 6,48 т с содержанием железа 60% и влажностью 10% (массовая доля обогащенной руды в полупродукте составляла 40%). Масса полупродукта составляла 30% от суммарной массы металлического лома и полупродукта. При этом в конвертер заливали 310 т жидкого чугуна.

Расход шлакообразующих был таким же, как и при работе с применением в качестве твердой шихты только металлолома. Продувка плавки производилась по обычной технологии в соответствии с технологической инструкцией. Плавка протекала спокойно, никаких отклонений по шлаковому, тепловому режимам и необходимому химическому составу не наблюдалось. Выплавляли трубную сталь класса прочности К56.

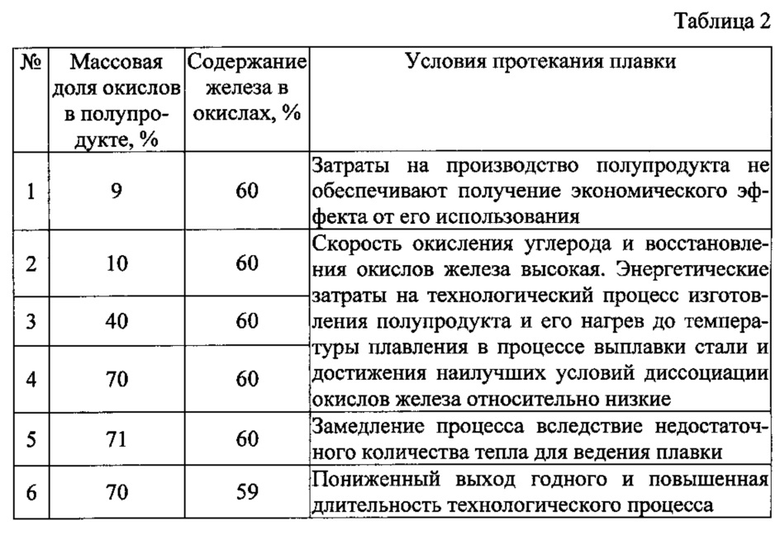

Режимы выплавки и условия протекания плавки приведены в таблице 2.

На основании вышеизложенного можно сделать вывод, что заявляемый полупродукт для сталеплавильного производства работоспособен и устраняет недостатки, имеющие место в прототипе. Использование, согласно изобретению, полупродукта, содержащего окислы железа и металлический лом и представляющего собой сплав - механическую смесь компонентов, позволит снизить химическую неоднородность за счет удаления примесей на стадии сплавления компонентов и обеспечить наименьший коэффициент диссоциации, равный 8. Это будет способствовать достижению наилучших условий диссоциации окислов железа в процессе выплавки стали. Кроме того, для производства полупродукта не требуется предварительного получения чугуна.

Замена части легковесного металлического лома на компактную заготовку позволит снизить длительность процесса завалки печи.

Использование данного полупродукта для сталеплавильного производства будет способствовать снижению расхода металлического лома и повышению качества выплавляемой стали, а также снижению ее себестоимости.

ПОЛУПРОДУКТ ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОДУКТ ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2667929C1 |

| ПОЛУПРОДУКТ ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2666207C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2015 |

|

RU2612246C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2515403C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ | 2005 |

|

RU2294382C1 |

Изобретение относится к области черной металлургии, в частности к получению стали в конвертере. Способ включает загрузку металлолома и полупродукта, содержащего окислы железа, заливку жидкого чугуна, продувку плавки и ввод шлакообразующих. Полупродукт используют в виде компактных заготовок, полученных путем сплавления в печи компонентов механической смеси, состоящей из обогащенной руды с содержанием железа не менее 60% и металлического лома, массовая доля окислов железа в которых составляет 10-70%, и последующей разливки сплава в формы. Изобретение позволяет снизить химическую неоднородность за счет удаления примесей на стадии сплавления его компонентов и обеспечивает наименьший коэффициент диссоциации, равный 8 для достижения наилучших условий диссоциации окислов железа в процессе выплавки стали. Кроме того, замена части легковесного металлического лома на компактную заготовку позволит снизить длительность процесса завалки печи и расход металлического лома, а также повысить качество выплавляемой стали и снизить ее себестоимость. 2 табл.

Способ выплавки стали в конвертере, включающий загрузку металлолома и полупродукта, содержащего окислы железа, заливку жидкого чугуна, продувку плавки и ввод шлакообразующих, отличающийся тем, что полупродукт используют в виде компактных заготовок, полученных путем сплавления в печи компонентов механической смеси, состоящей из обогащенной руды с содержанием железа не менее 60% и металлического лома, массовая доля окислов железа в которых составляет 10-70%, и последующей разливки сплава в формы.

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1994 |

|

RU2075513C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ (ВАРИАНТ) | 2000 |

|

RU2166549C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| US 3807986 A, 30.04.1974. | |||

Авторы

Даты

2018-03-15—Публикация

2016-08-01—Подача