Изобретение относится к черной металлургии, конкретно к составу шихтового материала для производства стали, в частности, для выплавки стали в электропечах и конвертерах.

Известна композиционная шихта для выплавки стали, содержащая железоуглеродистый сплав и оксидный материал при следующем соотношении компонентов, мас.%:

Железоуглеродистый сплав - 50-95

Оксидный материал - 5-50

при этом оксидный материал содержит 0,25-99,5% свободных оксидов металлов, имеющих сродство к кислороду, равное и/или меньшее, чем углерод [1].

Однако известная шихта не обладает достаточной ее чистотой, что обусловлено наличием остаточных концентраций хрома, ванадия, бора и др. элементов, содержащихся в металлической составляющей - железоуглеродистых сплавах в виде чугуна или стали. Она не обладает также стабильностью состава по этим элементам, что ограничивает область ее применения и не позволяет использовать ее для выплавки высокопрочных сталей, сталей для отдельных видов метизов, в частности металлокорда, производства энергетических установок и крупных поковок в атомной энергетике.

Другим недостатком известной шихты является завышенное содержание в ней оксидного материала и соответственно оксидов железа, вносимых им, а также отсутствие регламентации соотношения между количеством кислорода и углерода в шихте. В частности, при 50% оксидного материала количество оксидов железа существенно превышает их стехиометрическое значение по реакции с углеродом, что приводит к появлению избытка оксидов железа, переходящих в металл и шлак и увеличивающих концентрацию кислорода в расплаве. Одновременно с этим доля углерода, окисляемого кислородом, поступающим из оксидов железа, возрастает, достигая 100%. Эндотермический характер этой реакции приводит к повышенным затратам электроэнергии. Вместе взятые, эти факторы также сужают сферу применения известной шихты.

Желательный технический результат изобретения - повышение чистоты шихты и расширение сферы ее использования. Этот результат достигается тем, что для выплавки стали применяют композиционную шихту, включающую оксидный железосодержащий материал, залитый железоуглеродистым сплавом. В качестве железоуглеродистого сплава используют полупродукт предварительной обработки жидкого чугуна кислородом до заданного содержания углерода при следующем соотношении ингредиентов, мас.%:

Оксидный железосодержащий материал - 0,5-30

Полупродукт - Остальное

при этом сумма компонентов и углерода в полупродукте равна 0,05-4,5%. Полупродукт содержит компоненты в количестве, обеспечивающем в шихте при нагреве до температуры ниже 1500oC их сродство к кислороду, равное и/или большее, чем у углерода, то есть от 0,05 до 0,40%.

Шихта дополнительно может содержать 0,1-8 мас.% углерода в свободном состоянии при соотношении суммы свободного и связанного углерода и кислорода в шихте, равном или большем стехиометрического. Желаемым техническим результатом является также снижение затрат электроэнергии при выплавке стали. Этот результат достигается тем, что для выплавки стали применяют композиционную шихту, содержащую оксидный железосодержащий материал и полупродукт предварительной обработки жидкого чугуна кислородом до заданного содержания углерода, и дополнительно углерод в свободном состоянии при соотношении суммы свободного и связанного углерода и кислорода в шихте, равном или большем стехиометрического, при этом перечисленные компоненты взяты в следующем соотношении мас.%:

Оксидный железосодержащий материал - 0,5-30

Свободный углерод, - 0,1-8

Полупродукт - Остальное

Известно, что прочность связи элементов с кислородом, определяющая степень окисления и остаточную концентрацию элементов в ванне, зависит от концентрации и коэффициента активности элементов и их оксидов соответственно в расплаве и шлаке, а также температуры [2].

В известной шихте максимальную концентрацию и активность по сравнению с другими элементами имеет углерод. В связи с этим его сродство к кислороду существенно превышает сродство к кислороду других элементов. Поэтому в процессе плавления такой шихты преимущественное развитие получает реакция окисления углерода кислородом, поступающим из оксидного материала. При этом окисление углерода начинается с температуры плавления металлической основы шихты, равной для чугуна 1150oC, и ускоряется по мере повышения температуры расплава.

Одновременно с началом окисления углерода протекает окисление кремния, марганца, ванадия, бора и других элементов, поскольку их сродство к кислороду в области пониженных температур (1200-1400oC) соизмеримо со сродством углерода к кислороду. Однако повышение температуры, происходящее в процессе нагрева расплавленной шихты, резко снижает сродство к кислороду указанных элементов, увеличивая одновременно сродство углерода к кислороду. При достижении температуры порядка 1500oC сродство к кислороду кремния, ванадия, бора, марганца, хрома становится меньше, чем у углерода. По этой причине степень их окисления уменьшается, а остаточная концентрация элементов увеличивается. В силу этого известная шихта всегда содержит остаточные концентрации элементов.

Шихта, содержащая в качестве составляющей полупродукт предварительной обработки жидкого чугуна кислородом, обладает повышенной чистотой и содержит значительно меньше остаточных элементов. Это достигается благодаря тому, что при продувке жидкого чугуна кислородом, которую начинают по температуре 1280-1300oC, преимущественное развитие получают реакции окисления кремния, ванадия, марганца, хрома и других элементов. Окисление углерода, хотя и имеет место, протекает однако значительно медленнее по сравнению с другими элементами. Вследствие этого железоуглеродистый расплав имеет пониженную остаточную концентрацию элементов. Содержание углерода в расплаве при этом может регулироваться в широких пределах, начиная от сохранения его исходной концентрации и, заканчивая 0,05-0,10% что открывает возможности значительного варьирования содержания углерода в металлической основе композиционной шихты.

Преимущественное окисление примесей чугуна при замедленном окислении углерода или даже его полном отсутствии достигается за счет действия двух основных факторов. Прежде всего, это пониженная температура жидкого чугуна, составляющая 1250-1350oC. При этой температуре сродство примесей чугуна к кислороду превышает сродство углерода, что и создает условия для более полного окисления примесей и снижения их остаточной концентрации при сохранении возможности одновременного регулирования степени окисления углерода.

Другим важным фактором является замедленная диффузия кислорода в жидком расплаве при температурах 1200-1400oC. Как известно, скорость окисления углерода определяется интенсивностью переноса кислорода в объеме металла [2]. Поэтому замедление диффузии кислорода приводит к уменьшению скорости окисления углерода. Изменяя темп доставки кислорода вглубь расплава, можно регулировать в значительных пределах степень окисления углерода и его конечную концентрацию в железоуглеродистом сплаве.

Благоприятное влияние на этот процесс оказывает то обстоятельство, что кислородный потенциал газообразного кислорода во много раз меньше, чем оксидов железа, являющихся источником кислорода в известном материале. Поэтому замена оксидов железа газообразным кислородом при получении полупродукта снижает интенсивность поступления кислорода в металл, позволяя за счет этого снизить скорость окисления углерода и регулировать ее в широких пределах.

Таким образом, полупродукт предварительной обработки жидкого чугуна в отличие от железоуглеродистого сплава, входящего в состав известной шихты, содержит меньшую остаточную суммарную концентрацию нежелательных примесей и растворенного в металле углерода, которую можно регулировать в пределах от 0,05 до 4,5%.

Предлагаемый состав композиционной шихты обосновывается следующим. Использование шихты, в которой количество полупродукта составляет более 99,5% (выше верхнего предела), а количество оксидного материала соответственно меньше 0,5% (ниже нижнего предела), приводит к неполному окислению ванадия, хрома и других высококачественных элементов вследствие недостатка в шихте кислорода и его пониженной активности. Это увеличивает степень загрязнения шихты нежелательными примесями и ограничивают область ее использования, так как при этом ухудшается качество стали из-за перехода в нее примесей, содержащихся в шихте.

При использовании шихты с содержанием полупродукта ниже 70% (ниже нижнего предела) и оксидного материала соответственно выше 30% (выше верхнего предела), снижается степень восстановления оксидов железа. Недовосстановленные оксиды, попадая в шлак, увеличивают его окисленность и повышают содержание кислорода в жидком расплаве. Одновременно с этим концентрация углерода в ванне по расплавлению получается низкой, что затрудняет дальнейший нагрев ванны и достижение заданной температуры металла на выпуске. При этом также увеличивается расход электроэнергии и длительность доводки плавки что ухудшает показатели плавки и является нежелательным.

Заявляемое соотношение железоуглеродистого полупродукта и оксидного материала в шихте соответственно в пределах 70-99,5 и 0,5-30% отвечает условиям достижения повышенной чистоты шихты и расширения областей ее применения.

При данном соотношении компонентов в шихте обеспечивается полное доокисление элементов типа ванадия, хрома и др., сохранившихся в исходной металлической составляющей - полупродукте, что исключает загрязнение стали оксидами и нитридами этих элементов.

По мере относительного возрастания доли оксидного материала в шихте выше 0,5% и соответственно полупродукта ниже 99,5% количество кислорода, содержащегося в шихте, оказывается достаточным для окисления примесей, сохранившихся в полупродукте после его обработки кислородом, а также части углерода. Одновременно повышение содержания оксидов железа в шихте, требующее повышенных расходов энергии на расплавление, сдерживает резкое повышение температуры расплава, образующегося в результате плавления металлической основы композиционной шихты. Это увеличивает время на удаление примесей в полупродукте. В сочетании с пониженной температурой это облегчает удаление нежелательных примесей и гарантирует высокую чистоту расплава, получаемого в результате плавления шихты.

При увеличении доли оксидного материала выше 30% и соответственно доли полупродукта ниже 70% часть оксидов железа оказывается в избытке. Неизрасходованные на окисление примесей сплава и углерода оксиды железа начинают поступать в шлак. При этом резко повышается концентрация кислорода в шлаке и металле, ухудшая его качество и удлиняя продолжительность обработки металла. Одновременно с этим снижается концентрация углерода ниже требуемой. По этим причинам предложенное соотношение компонентов шихты в пределах 70-99,5 и 0,5-30% является оптимальным.

Ограничение в составе полупродукта содержания элементов, имеющих сродство к кислороду, равное и/или большее, чем у углерода при температурах ниже 1500oC, нижним пределом 0,05% создает условия для уменьшения количества нежелательных примесей, переходящих в сталь из шихты в результате поступления в ванну чистого металла с минимальным содержанием микропримесей. Разбавление металлической ванны чистым расплавленным железоуглеродистым сплавом снижает концентрацию этих примесей, оказывающих отрицательное влияние на свойства стали. Одновременно это позволяет расширить сортамент выплавляемых сталей. Дальнейшее снижение содержания в шихте нежелательных примесей ниже 0,05% нецелесообразно, так как при этом резко увеличивается время рафинирования шихты от этих примесей и возрастает ее себестоимость. Это затрудняет широкое использование такой шихты. Кроме того, с технической точки зрения, дальнейшее снижение концентрации примесей перестает оказывать неблагоприятное влияние на свойства стали.

Ввод дополнительного углерода в свободном состоянии в состав шихты в пределах 0,1-8% позволяет изменять в широких пределах долю углерода, окисляемого кислородом оксидов железа и кислородом, вдуваемым в ванну. Это открывает возможности регулировать теплофизические свойства композиционной шихты в процессе ее расплавления и рафинирования от эндотермических до экзотермических. Объясняется это тем, что окисление углерода оксидами железа носит резко выраженный эндотермический характер, а газообразным кислородом, наоборот, экзотермический характер. Поэтому варьирование содержания свободного углерода делает возможным управление температурой шихты в процессе ее расплавления, а следовательно, сродством элементов к кислороду и степенью окисления нежелательных примесей.

При содержании свободного углерода менее 0,1% эффект дополнительного ввода углерода получается незначительным и не окупает затрат на его ввод.

Введение в состав шихты более 8% технически сложно, что удорожает процесс ее получения и снижает эффективность, а также увеличивает нестабильность содержания углерода от чушки к чушке. Предлагаемые пределы 0,1-8% являются оптимальными, позволяя получить максимальный технический результат при минимальных затратах и обеспечивает получение постоянства содержания углерода в шихте.

Соотношения количества углерода и кислорода должно быть на уровне, равном или большем стехиометрического. Если оно меньше стехиометрического, то в избытке оказываются оксиды железа, не прореагировавшие с углеродом и оставшиеся не востребованными. Это нежелательно по двум причинам:

- затраты энергии на окисление углерода оксидами железа при этом достигают максимума из-за эндотермического характера этой реакции;

- избыток оксидов железа переходит в шлак и металл, увеличивая окисленность металла, что увеличивает расход раскислителей и усложняет доводку металла в стальковше.

Следовательно, при соотношении C/O меньше стехиометрического увеличиваются энергозатраты и содержание растворенного в металле кислорода. Эти факторы сужают сферу применения композиционной шихты.

Если соотношение C/O равно стехиометрическому, то из двух отмеченных выше негативных факторов один исчезает, а именно, при этом не будет наблюдаться избытка оксидов железа. Поэтому устраняется отрицательное влияние оксидов железа на окисленность металла. Воздействие второго фактора - дополнительные энергозатраты сохранятся, хотя несколько уменьшатся.

При соотношении C/O больше стехиометрического при расплавлении композиционной шихты после окончания реакции обезуглероживания в расплаве получается избыток растворенного в металле углерода. Последний окисляется газообразным кислородом, давая ванне дополнительный приход энергии от этой эндотермической реакции.

Пример.

Предложенную шихту получали на разливочных машинах чугуна, заливая жидким железоуглеродистым расплавом различного состава оксидных материалов, получая за счет этого шихту с различным соотношением оксидного материала и металлического полупродукта. Исходным материалом для получения полупродукта служил ванадийсодержащий чугун, имеющий следующий средний состав, мас.%: 4,05-4,4 C; 0,17-0,31 Mn; 0,25-0,60 Si; 0,41-0,59 V; 0,51-0,73 Cr; 0,15-0,25 Ti; 0,05-0,07 P; 0,03-0,05 S.

Технология получения полупродукта включала в себя заливку жидкого чугуна в конвертер и последующую его продувку кислородом и/или воздухом без ввода извести. Удельный расход воздушного дутья колебался в пределах 70-250 м3/т полупродукта. Регулирование температуры ванны и скорости окисления углерода и других примесей осуществляли за счет изменения температуры заливаемого чугуна, ввода охлаждающих присадок (окалины, руды), изменения количества и состава дутья, покачивания конвертера.

После предварительной обработки жидкого чугуна кислородсодержащим дутьем получали полупродукт, имеющий следующий состав, мас.%: 0,03-3,8 C; 0,01-0,05 Mn; 0,03-0,07 Si; 0,01-0,09 V; 0,01-0,20 Cr; 0,03-0,15 P; 0,02-0,07 S.

В условиях эксперимента установлено, что при температуре ванны по ходу продувки, не превышающей 1350-1450oC, ванадий, хром, титан окисляются практически полностью - до следов, измеряемых сотыми долями процента. При этом окисление углерода либо не идет, либо протекает с относительно малой скоростью. Это обеспечивает сохранение содержания углерода или небольшое снижение его концентрации до уровня 28-38%. Повышение температуры выше 1450-1500oC резко увеличивает скорость окисления углерода и затормаживает практически полностью окисление ванадия, хрома, титана.

Регулирование температуры ванны позволяет получать полупродукт высокой чистоты с минимальным остаточным содержанием вредных и нежелательных микропримесей и любым содержанием углерода - от 0,03 до 4,5%.

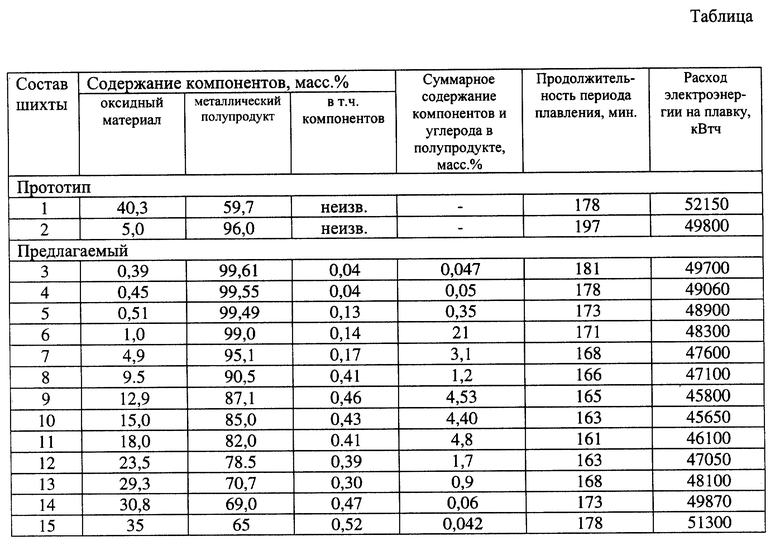

Полупродукт заливали в мульды разливочной машины на оксидный материал, предварительно загруженный в мульды. Температуру чугуна поддерживали в пределах 1220-1310oC. Далее полученную шихту проплавляли в 100 т дуговой печи, фиксируя продолжительность периода плавления и общие энергозатраты на плавку в целом. Сортамент выплавляемых марок стали включал в себя электротехнические анизотропные стали и углеродистые стали для металлокорда. Результаты плавок представлены в таблице.

Приведенные данные подтверждают, что предложенная шихта позволяет повысить эффективность электроплавки за счет уменьшения длительности плавления и сокращения расхода электроэнергии на плавку на 3-15%. Полученные из этой шихты стали по содержанию вредных и нежелательных примесей типа цинка, олова, свинца, меди, мышьяка, хрома, молибдена отвечали требованиям стандарта. Поэтому предложенная шихта может быть рекомендована к использованию для получения сталей, чистой по вредным и нежелательным примесям.

Перечень использованной литературы

1. Патент РФ N 2044061, кл. C 21 C, 5/04 опуб. 20.09.95, Бюл. N 26. "Композиционная шихта для выплавки стали".

2. М. Я. Меджибожский. Основы термодинамики и кинетика сталеплавильных процессов. Киев-Донецк. Головное изд-во "Виша школа", 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПЛАВ СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135617C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

Изобретение относится к металлургии, в частности к составу шихтового материала для выплавки стали в электропечах, конвертерах. Композиционная шихта для выплавки стали (КШДС) содержит, мас.%: оксидный железосодержащий материал (ОЖСМ) 0,5-30 и в качестве железоуглеродистого сплава - полупродукт предварительной обработки жидкого чугуна кислородом до заданного содержания углерода (ПП) - остальное. Сумма компонентов (К) и углерода в полупродукте равна 0,05-4,5%. Полупродукт содержит 0,05 - 0,40% (K) в количестве, обеспечивающем в шихте при нагреве до температуры ниже 1500oС их сродство к кислороду, равное и/или большее, чем у углерода. (КШДС) может дополнительно содержать углерод в свободном состоянии при следующем соотношении ингредиентов, мас.%: (ОЖСМ) 0,5 - 30; свободный углерод 0,1-8; (ПП) остальное. Соотношение суммы свободного и связанного углерода и кислорода в шихте, равно или больше стехиометрического. Технический результат - повышение чистоты шихты и расширение сферы ее использования. 2 с. и 4 з.п. ф-лы, 1 табл.

Оксидный железосодержащий материал - 0,5 - 30

Полупродукт - Остальное

при этом сумма компонентов и углерода в полупродукте равна 0,05 - 4,5%.

Оксидный железосодержащий материал - 0,5 - 30

Свободный углерод - 0,1 - 8

Полупродукт - Остальное

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

| КОМПОЗИЦОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2092571C1 |

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| US 3807986, 30.04.1974 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2001-05-10—Публикация

2000-03-30—Подача