Изобретение относится к области медицинской техники, а именно технологии формирования пористых биоинертных металлических покрытий на внутрикостных частях титановых имплантируемых конструкций.

В настоящее время для формирования на внутрикостных частях титановых имплантируемых конструкций гетерогенной поверхности, характеризуемой наличием микроразмерных структурных элементов, используется электроплазменное напыление. Считается, что сформированные данным методом на внутрикостных частях имплантатов пористые металлические покрытия обладают остеокондуктивными свойствами [Калита В.И. и др. Формирование композиционных пористых покрытий на поверхности имплантатов низкотемпературной плазмой // ФХОМ. - 2005. - №.3. - с. 39-47; Калита В.И., Д.И. Комлев. Исследование пористых покрытий на внутрикостных имплантатах // ФХОМ. - 2008. - №.2. - с. 48-51]. Физико-механическая сущность электроплазменного напыления обусловливает неоднородность структуры получаемых покрытий, а также высокую скорость кристализации напыляемого материала, что приводит к повышению доли аморфной фазы формируемого покрытия и выражается в низких показателях адгезионно-когезионной прочности и микротвердости.

Известен способ изготовления внутрикостных имплантатов [патент RU на изобретение №2443434 / И.П. Мельникова, А.В. Лясникова, В.Н. Лясников // Способ изготовления внутрикостных имплантатов. - 2012]. Формирование покрытия, с равномерной пористой структурой, осуществляют путем послойного нанесения плазменным напылением на металлическую основу титана и механических смесей, состоящих из титана и керамических материалов. Первый и второй слои толщиной 5-10 и 50-115 мкм формируют напылением порошка титана дисперсностью 3-5 и 50-100 мкм с дистанции 70-80 и 100 мм соответственно. Третий слой, толщиной 15-20 мкм, формируют напылением механической смеси титана дисперсностью 40-70 мкм и гидроксиаппатита дисперсностью 5-10 мкм с соотношением 60-80 и 20-40 мас.% соответсвенно при дистанции напыления 80 мм. Четвертый слой толщиной 20-30 мкм формируют плазменным напылением с дистанции 70 мм порошкового материала, состоящего из смеси порошков оксида алюминия или гидроскиапатита дисперстностью 1-3 мкм или 40-90 мкм в количестве 70-95 мас.% и 5-30 мас.% соответственно, подвергнутых отжигу в течение 1,5-3 часа и последующей перетирке.

Основным недостатком способа являются: стоимость порошкового материала, низкие физико-механические свойства формируемого титанового подслоя.

Известен также способ нанесения покрытий [патент RU на изобретение №2081203 / Ю.С. Коробов, В.Н. Бороненков, Б.Э. Барановский // Способ нанесения покрытий. - 1995], позволяющий повысить прочность сцепления покрытия с основой. Согласно способу изделие после механической обработки подвергают эпиламированию. Перед формированием газотермического покрытия основу нагревают до 60-450°C.

Основным недостатком способа является невозможность использования для формирования титановых биоинертных покрытий на имплантируемых конструкциях в силу использования эпилама.

Наиболее близким к предлагаемому способу является способ нанесения покрытий [патент RU на изобретение №2430192 / А.А. Фомин, А.Б. Штейнгауэр // Способ нанесения покрытий. - 2011], позволяющий формировать на поверхности различных изделий плазменные керамические покрытия с высокими показателями микротвердости. Согласно способу изделие, на которое предполагается нанесение покрытия, предварительно нагревают до заданной температуры индукционным током с частотой, выбираемой из диапазона от 100 до 400 кГц, затем производиться нанесение покрытия в виде порошка электроплазменным методом. После формирования покрытия изделие охлаждают путем снижения потребляемой мощности с обеспечением снижения температуры изделия не более 10°C/с.

Основным недостатком способа является невозможность использования указанных режимов нагрева для формирования металлических покрытий.

Техническая проблема заключается в технологической сложности формирования на имплантируемых титановых конструкциях металлических высокопористых покрытий, обладающих высокими показателями адгезионно-когезионной прочности.

Поставленная проблема решается тем, что используя оборудование для индукционно-термической обработки токами высокой частоты, имплантационные титановые конструкции, предварительно подвергнутые воздушно-абразивной обработке абразивным порошком дисперсностью 100-250 мкм при давлении воздушной среды 0,2-0,5 МПа и очистке от технологических загрязнений путем ультразвуковой очистки в водном 4-6% растворе поверхностно-активных веществ, последующей промывке в дистилированной воде или водном растворе этилового спирта, а также сушке на воздухе, нагревают до температуры 200-400°C при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, затем производят электроплазменное напыление титанового порошка дисперсностью 60-160 мкм с дистанции 100-120 мм при токе дуги 400-450 А и поддержании температуры имплантата в интервале 200-400°C.

Заявляется изобретение, в котором наряду с вышеописанными признаками имплантаты после нанесения покрытия охлаждают на воздухе до комнатной температуры.

Техническим результатом является повышение адгезионно-когезионной прочности пористых металлических покрытий с заданными структурными параметрами, сформированных на внутрикостных частях имплантатов методом электроплазменного напыления.

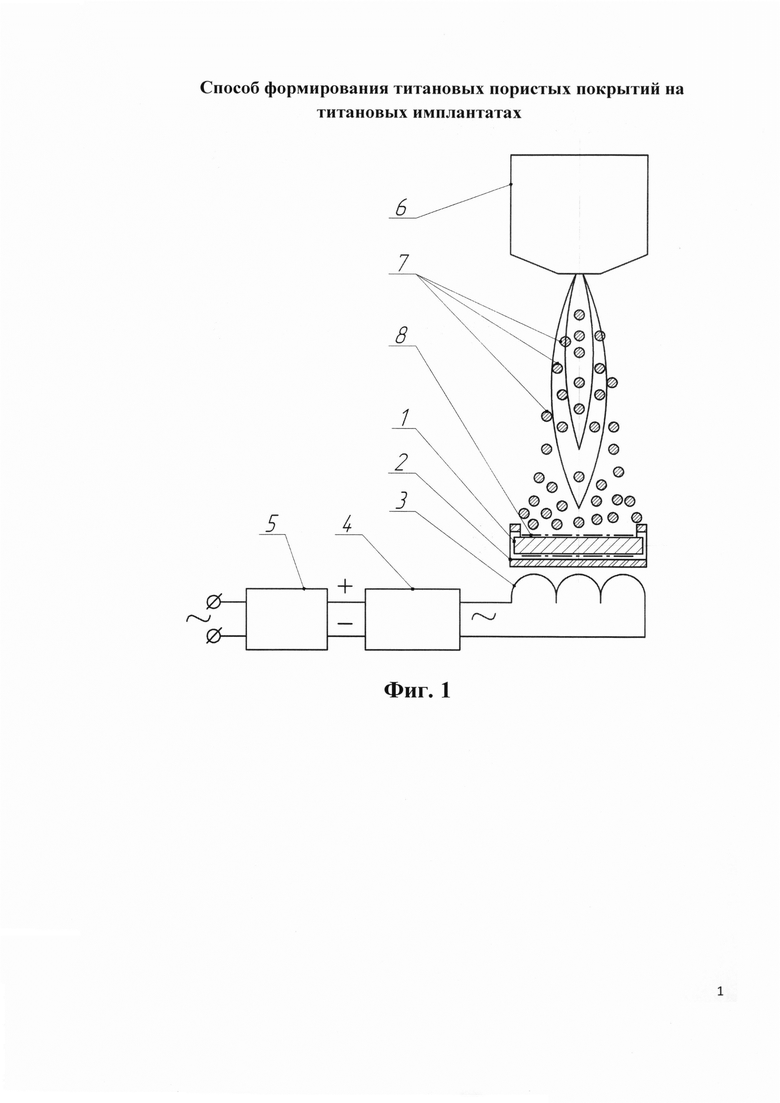

Изобретение поясняется фигурами, на которых представлен процесс нанесения покрытия (Фиг. 1) и схема проведения испытаний по определению адгезионно-когезионной прочности покрытий (Фиг. 2).

На Фиг. 1 позициями 1-6 обозначены:

1 - титановое изделие;

2 - кварцевая камера - маска;

3 - индуктор;

4 - генератор;

5 - источник питания;

6 - плазмотрон;

7 - порошковый материал;

8 - пористое покрытие.

Предлагаемый способ осуществляют следующим образом.

Титановый имплантат 1, подвергнутый воздушно-абразивной обработке и очистке от технологических загрязнений, помещают в керамическую камеру 2 (повторяющую форму изделия), на внешней поверхности которой размещен водоохлаждаемый индуктор 3, подключенный к генератору 4 и источнику питания 5 (Фиг. 1). После чего имплантат 1 подвергают индукционному нагреву при частоте тока на индукторе 90±10 кГц и удельной потребляемой электрической мощности 0,2-0,4 Вт/кг до температуры 200-400°C. При достижении заданной температуры посредством плазмотрона 6 при токе дуги 400-450 А с дистанции напыления 100-120 мм производят напыление порошкового материала 7, дисперсностью 60-160 мкм, и формирование металлического пористого покрытия 8. В процессе электроплазменного напыления температура имплантационной конструкции поддерживают в интервале 200-400°C.

После формирования металлического покрытия титановые изделия охлаждают на воздухе до комнатной температуры.

Приведенные пределы значений технологических режимов воздушно-абразивной обработки обеспечивают очистку поверхности титановой основы от химических соединений, а также формирование развитого микрорельефа поверхности имплантата.

Указанная последовательность очистки имплантатов обеспечивает эффективное удаление с поверхности титана технологических загрязнений.

Технологические режимы нагрева были определены методами численного моделирования и подтверждены путем проведения исследований.

Приведенные пределы значений технологических режимов индукционного нагрева и электроплазменного напыления обеспечивают формирование на титановой основе прочного титанового покрытия с высокими показателями адгезионно-когезионной прочности (до 71,6 МПа), а также высокими показателями поверхностной пористости (до 48%) за счет контролируемых условий фазового превращения частиц титана, формирующих биоинертное покрытие.

При подаче на индуктор тока частотой менее 80 кГц снижается электрический коэффициент полезного действия устройства индукционного нагрева и самого процесса обработки. При подаче на индуктор тока частотой более 100 кГц не происходит улучшение эффективности процесса обработки и наблюдается снижение коэффициента мощности.

Предельные значения потребляемой удельной электрической мощности (0,2-0,4 Вт/кг) обусловлены тем, что при величине удельной электрической мощности менее 0,2 Вт/кг будет затруднен нагрев малогабаритных титановых изделий до заданной температуры из-за потерь на излучение. При величине удельной электрической мощности более 0,4 Вт/кг увеличивается скорость нагрева титановой основы, и как следствие, увеличивается сложность управления процессом нагрева.

При значениях температуры титановой основы менее 200°С образуется аморфное покрытие, не обладающее высокими значениями адгезионно-когезионной прочности. При значениях температуры нагрева более 400°С на поверхности титана образуются трещины и оксидные включения, снижающие адгезионную прочность формируемого покрытия.

Выбранные режимы электроплазменного напыления позволяют наносить равномерное пористое покрытие заданной толщины (до 300 мкм). При уменьшении дисперсности напыляемого порошка (менее 60 мкм) увеличивается разброс напыленных частиц по поверхности основы, толщина покрытия уменьшается. При увеличении дисперсности (более 160 мкм) в структуре наблюдаются непроплавленные зерна, имеющие низкую адгезию к основе; при токе дуги менее 400 А и дистанции напыления менее 100 мм уменьшается степень проплавления частиц напыляемого титанового порошка. При увеличении тока дуги (более 450 А) и дистанции напыления (более 120 мм) увеличивается степень проплавления и разброс по поверхности основы напыляемых частиц, уменьшается равномерность покрытия по толщине.

Примеры выполнения способа.

Пример 1.

Стержневой фиксатор для наружного чрезкостного остеосинтеза диаметром 4 мм и длиной 50 мм, изготовленный из титана марки ВТ6, подвергают воздушно-абразивной обработке порошком электрокорунда дисперсностью 100-250 мкм при давлении воздушной среды 0,3 МПа в течение 2 минут. Поверхность фиксатора очищают от технологических загрязнений путем ультразвуковой очистки в водном 4-6% растворе поверхностно-активных веществ (например, Сульфонол-П) и промывают дистиллированной водой с последующей сушкой на воздухе. После чего имплантат размещают в кварцевой камере оксидирования с внутренним диаметром 6 мм и длиной 60 мм. Имплантат подвергают индукционному нагреву при частоте тока на индукторе 90±10 кГц до температуры 300°C и производят электроплазменное напыление титанового порошка дисперсностью 60-160 мкм с дистанции 100-120 мм при токе дуги 400±10 А. После проведения процесса электроплазменного напыления имплантат охлаждают на воздухе до комнатной температуры.

Пример 2. Стоматологический имплантат цилиндрический резьбовой, изготовленный из технического титана ВТ1-00, подвергают воздушно-абразивной обработке и очистке от технологических загрязнений путем ультразвуковой очистки в водном 4-6% растворе поверхностно-активных веществ (например, Сульфонол-П) и промывают 90% водным раствором этилового спирта с последующей сушкой на воздухе. Имплантат размещают в керамической основе и закрепляют на центрирующей оснастке, которую в дальнейшем вращают. После фиксации титановый имплантат нагревают при частоте тока на индукторе 90±10 кГц до температуры 400°C, передают ему вращательное движение вокруг оси и производят электроплазменное напыление титанового порошка дисперсностью 60-160 мкм с дистанции 110±5 мм при токе дуги 430±10 А. После проведения процесса электроплазменного напыления имплантат охлаждают на воздухе до комнатной температуры.

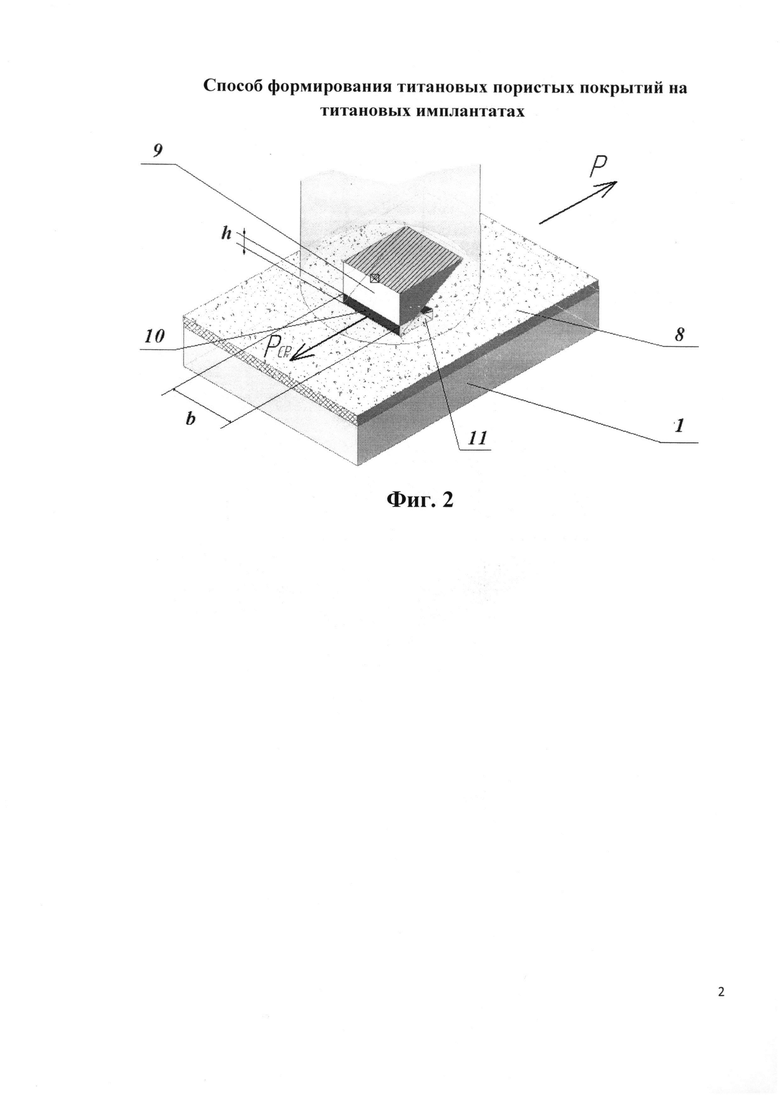

Для подтверждения формирования на поверхности титановых имплантатов биоинертных покрытий с высокими показателями адгезионно-когезионной прочности и открытой поверхностной пористости были проведены исследования образцов из титанового сплава ВТ1-00, на поверхности которых согласно предлагаемому способу были сформированы покрытия. В ходе экспериментальных работ определялись величины открытой пористости путем анализа изображений с использованием специализированного программного комплекса для анализа микрогеометрических параметров элементов морфологии поверхности, а также адгезионно-когезионной прочности при испытании на срез. Процесс исследования адгезионно-когезионной прочности поясняется фигурой, на которой представлена схема проведения испытания (Фиг. 2).

На Фиг. 2 позициями 9-11 обозначены:

9 - резец;

10 - рабочий участок резца;

11 - след от резца.

Метод измерения адгезионно-когезионной прочности покрытий, сформированных на имплантируемых конструкциях, согласно схеме, изображенной на Фиг. 2, имитирует установку имплантационной конструкции в костное ложе с натягом под действием нагрузки Р, вызывающей в покрытии возникновение усилия среза РСР, и осуществляют следующим образом. Резец 9 шириной b внедряют в покрытие 8 на глубину h с помощью микрометрического приспособления. Затем к образцу 1 прикладывают нагрузку Р, характеризующую усилия при процессе установки имплантата. В результате движения образца в покрытии остается след 11 от рабочего участка резца 10. Регистрируется усилие при срезе РСР. Величина прочности при срезе σСР рассчитывалась по формуле

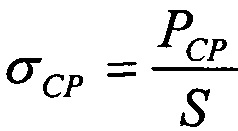

,

,

где РСР - усилие среза, действующее на площадь S рабочего участка резца (Фиг. 2).

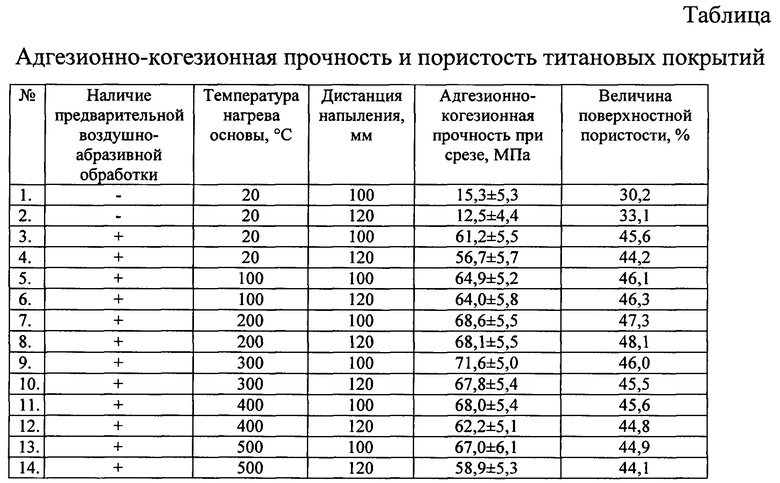

Технологические режимы нагрева, электроплазменного напыления и результаты исследований адгезионно-когезионной прочности, а также поверхностной пористости представлены в Таблице.

Из полученных результатов следует, что предложенный способ позволяет формировать на титановых имплантатах высокопористые биоинертные покрытия, обладающие высокой адгезионно-когезионной прочностью, а также более гетерогенной морфологией поверхности по сравнению с покрытиями, сформированными без предварительного нагрева титановой основы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО БИОИНЕРТНОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИМПЛАНТАТАХ | 2015 |

|

RU2604085C1 |

| Способ формирования танталсодержащего биосовместимого покрытия на поверхности цилиндрического титанового имплантата | 2023 |

|

RU2806687C1 |

| СПОСОБ ЭЛЕКТРОПЛАЗМЕННОГО НАПЫЛЕНИЯ БИОСОВМЕСТИМЫХ ПОКРЫТИЙ НА ОСНОВЕ МАГНИЙСОДЕРЖАЩЕГО ТРИКАЛЬЦИЙФОСФАТА | 2016 |

|

RU2641597C1 |

| Способ напыления биосовместимого покрытия модифицированного компонентом с низкой температурой разложения | 2018 |

|

RU2684283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ ИМПЛАНТАТОВ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2526252C1 |

| Способ получения биоактивного покрытия на основе кремнийзамещенного гидроксиапатита | 2017 |

|

RU2680149C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ОСНОВЕ МАГНИЙ-ЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2015 |

|

RU2604134C1 |

| Способ формирования серебросодержащего биосовместимого покрытия на титановых имплантатах | 2017 |

|

RU2669402C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ НА ИЗДЕЛИИ ИЗ ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2607390C2 |

Изобретение относится к области медицинской техники, а именно технологии формирования пористых биоинертных металлических покрытий на внутрикостных частях титановых имплантируемых конструкций. Способ формирования титановых пористых покрытий на титановых имплантатах включает воздушно-абразивную обработку, очистку от технологических загрязнений, индукционный нагрев имплантационной конструкции и электроплазменное напыление порошкового материала, при этом воздушно-абразивную обработку проводят абразивным порошком дисперсностью 100-250 мкм при давлении воздушной среды 0,2-0,5 МПа, очистку от технологических загрязнений проводят путем ультразвуковой очистки в водном 4-6% растворе поверхностно-активных веществ, последующей промывки в дистилированной воде или водном растворе этилового спирта и сушки на воздухе, индукционный нагрев титановых имплантатов осуществляют до температуры 200-400°С при частоте тока на индукторе 90±10кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, затем проводят электроплазменное напыление титанового порошка дисперсностью 60-160 мкм с дистанции 100-120 мм при токе дуги 400-450 А и поддержании температуры имплантата в интервале 200-400°С. Техническим результатом изобретения является повышение адгезионно-когезионной прочности пористых титановых покрытий, сформированных на внутрикостных частях имплантатов методом электроплазменного напыления. 1 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

1. Способ формирования титановых пористых покрытий на титановых имплантатах, включающий воздушно-абразивную обработку, очистку от технологических загрязнений, индукционный нагрев имплантата и электроплазменное напыление порошкового материала, отличающийся тем, что воздушно-абразивную обработку проводят абразивным порошком дисперсностью 100-250 мкм при давлении воздушной среды 0,2-0,5 МПа, очистку от технологических загрязнений проводят путем ультразвуковой очистки в водном 4-6% растворе поверхностно-активных веществ, последующей промывки в дистилированной воде или водном растворе этилового спирта и сушки на воздухе, индукционный нагрев титановых имплантатов осуществляют до температуры 200-400°С при частоте тока на индукторе 90±10кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, затем проводят электроплазменное напыление титанового порошка дисперсностью 60-160 мкм с дистанции 100-120 мм при токе дуги 400-450 А и поддержании температуры имплантата в интервале 200-400°С.

2. Способ формирования титановых пористых покрытий на титановых имплантатах по п. 1, отличающийся тем, что после формирования титанового покрытия имплантаты охлаждают на воздухе до комнатной температуры.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2430192C2 |

| МЕДИЦИНСКИЕ ИЗДЕЛИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2485979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА | 2013 |

|

RU2525737C1 |

| US 8894824 B2, 25.11.2014 | |||

| WO 2012011878 A1, 26.01.2012. | |||

Авторы

Даты

2018-03-21—Публикация

2017-02-27—Подача