Изобретение относится к технологии нанесения покрытий, в частности к способам и устройствам для нанесения преимущественно порошкообразных материалов на основу плазменно-индукционным методом.

Высокая эффективность функционирования изделий обеспечивается упрочнением их рабочих поверхностей методами нанесения покрытий. Физико-механическая сущность таких процессов обусловливает неоднородность структуры и свойств получаемых покрытий, наличие в них трещин и отслоений, что снижает функциональные качества поверхностного слоя изделий. Многие методы предусматривают проведение упрочняющей обработки покрытия после его нанесения с помощью высокотемпературной газовой струи или нагрева в печи, что часто является экономически малоэффективным, при этом не исключается возможность загрязнения примесями. Это способствовало поиску новых путей решения имеющейся проблемы.

Известен способ для нанесения гидроксиапатитовых покрытий на металлические эндопротезы, заключающийся в смешивании порошка гидроксиапатита со связующим веществом в определенной пропорции, нанесении смеси с последующей ее термической обработкой [1]. Недостатком способа является малая прочность и трещинообразование покрытия, так как напыляемый материал взаимодействует в горячем состоянии с холодной основой, а упрочняющее воздействие на покрытие производится после его нанесения.

Известен способ нанесения покрытия на подложку электродуговым плазмотроном и упрочнения поверхностей деталей, включающий предварительную термоактивацию детали модулируемой дугой, а также последующее оплавление нанесенного покрытия той же модулируемой дугой [2]. Недостатком способа является неравномерность получаемых фазово-структурных характеристик и физико-механических свойств формируемых покрытий вследствие неравномерного распределения температуры по поверхности основы при активации и напылении покрытия.

Наиболее близким к предлагаемому способу является плазменно-индукционный метод нанесения покрытий на титановую основу, расположенную в защитной камере и предварительно нагретую до температуры 600°C вихревыми токами посредством индукционного нагревательного устройства с потребляемой мощностью до 0,15 кВт и частотой тока, питающего индуктор ≈100 кГц [3]. Недостатком способа является невысокие механические свойства напыленных покрытий, в частности невысокая величина микротвердости, которые обусловлены фазово-структурными изменениями поверхности титановой основы из-за большого времени ее нагрева около 45 секунд до указанной температуры вследствие малой потребляемой мощности индукционного устройства. Указанная мощность позволяет получить нагрев поверхности основы до заданной температуры после длительного воздействия на нее (основу) вихревыми токами, что приводит к прогреву всего объема основы изделия, а заодно и камеры муфеля за счет кондуктивной теплоотдачи.

Задачей настоящего изобретения является повышение механических свойств покрытий изделий, в частности микротвердости.

Для решения этой задачи в способе нанесения покрытий, включающем предварительный индукционный нагрев поверхностных слоев основы изделия вихревыми токами и последующее нанесение покрытий, предварительный индукционный нагрев основы изделия до заданной температуры, осуществляют при потребляемой мощности от 1 до 1,5 кВт и частоте тока на индукторе от 100 до 400 кГц, после нанесения покрытия изделие охлаждают в том же технологическом объеме путем постепенного снижения потребляемой мощности с обеспечением снижения температуры изделия с покрытием не более 10°C/сек.

Отличительным признаком предлагаемого способа является осуществление предварительного индукционного нагрева поверхностных слоев основы при повышении потребляемой мощности с 0,15 до 1…1,5 кВт и частоты тока, питающего индуктор от 100 до 400 кГц, по сравнению с прототипом, кроме этого изделие с нанесенным покрытием подвергают термической обработке путем выдержки его в том же технологическом объеме с постепенным снижением потребляемой мощности для снижения температуры изделия до температуры окружающей среды со скоростью не более 10°C/сек.

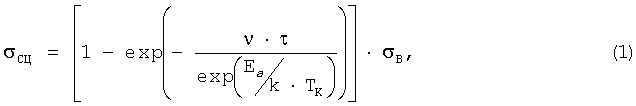

Предлагаемое изобретение направлено на повышение механических свойств покрытий изделий, в частности микротвердости, определяемой прочностью сцепления σСЦ частиц покрытия с основой, на которую влияет температура контакта TK частиц покрытия с основой, и эта зависимость определяется следующим выражением [4]:

где σСЦ - прочность сцепления частиц с основой, МПа; σВ - предел прочности материала частиц, МПа; υ - частота собственных колебаний атомов основы, Гц; τ - характерные величины времени взаимодействия частицы с материалом основы, с; k=1,38·10-23 Дж/К - постоянная Больцмана; Еа - энергия активации атомов основы, Дж; TK - контактная температура в зоне взаимодействия частицы с основой, K.

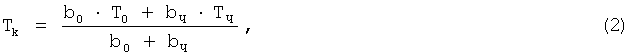

При этом TK должна соответствовать температуре вязкопластического или жидкого состояния взаимодействующих материалов частиц покрытия и основы изделия, и зависит, в том числе, и от температуры основы согласно выражению [5]:

где TO - температура основы, K; TЧ - температура частиц в момент соприкосновения с основой, K; bО и bЧ - коэффициенты аккумуляции тепла материалов основы и частицы покрытия соответственно.

Достижение заданной температуры основы ТO зависит от потребляемой мощности Р и времени нагрева τH при прочих равных условиях [6]:

где C - теплоемкость материала основы, кДж/кг·K; ТHO - начальная температуры основы, соответствующая комнатной температуре, K; m - масса нагреваемого поверхностного слоя основы изделия, кг.

Как видно из выражения (3), чем выше потребляемая мощность Р, тем меньшее времени требуется для достижения заданной ТO, за счет чего в поверхностных слоях основы не происходит значительных нежелательных фазово-структурных изменений, которые влияют на снижение механических свойств напыленных покрытий.

Как известно, активная удельная мощность РУД, поглощаемая металлическим объектом при индукционном нагреве, зависит от ряда факторов, в том числе от частоты тока в индукторе согласно выражению [7]:

где IИ - ток индуктора, A; wИ - число витков индуктора; ρ - удельное сопротивление материала нагреваемого изделия, Ом·см; µ - относительная магнитная проницаемость материала изделия; f - частота тока, питающего индуктор, Гц; F - функция, зависящая от геометрии, размеров изделия и частоты тока.

Как видно из выражения (4), при прочих равных условиях удельная мощность будет тем больше, чем больше частота тока. В то же время увеличение частоты уменьшает глубину Δ проникновения вихревых токов в поверхностный слой основы изделия в соответствии с выражением [8]:

Повышением частоты тока индуктора увеличиваем активную удельную мощность РУД, поглощаемую металлическим объектом (основой изделия) при индукционном нагреве, увеличивая тем самым скорость нагрева и уменьшая время нагрева, одновременно обеспечивая малую глубину проникновения вихревых токов в поверхностный слой основы изделия.

Из вышесказанного делаем вывод, что в способе нанесения покрытий с предварительным индукционным нагревом основы изделия предложенное повышение потребляемой мощности и частоты тока на индукторе считается обоснованным, т.к. это направлено на повышение механических свойств напыленных покрытий за счет ликвидации значительных нежелательных фазово-структурных изменений поверхности основы из-за устранения прогрева всего объема основы. Предложение по термической обработке изделий с покрытием в виде выдержки его в том же технологическом объеме, в котором происходит индукционный нагрев, с постепенным охлаждением изделия тоже считается обоснованным, потому что оно направлено на повышение механических свойств покрытий за счет устранения резкого спада температуры изделия при охлаждении, из-за которого возможно возникновение трещинообразования.

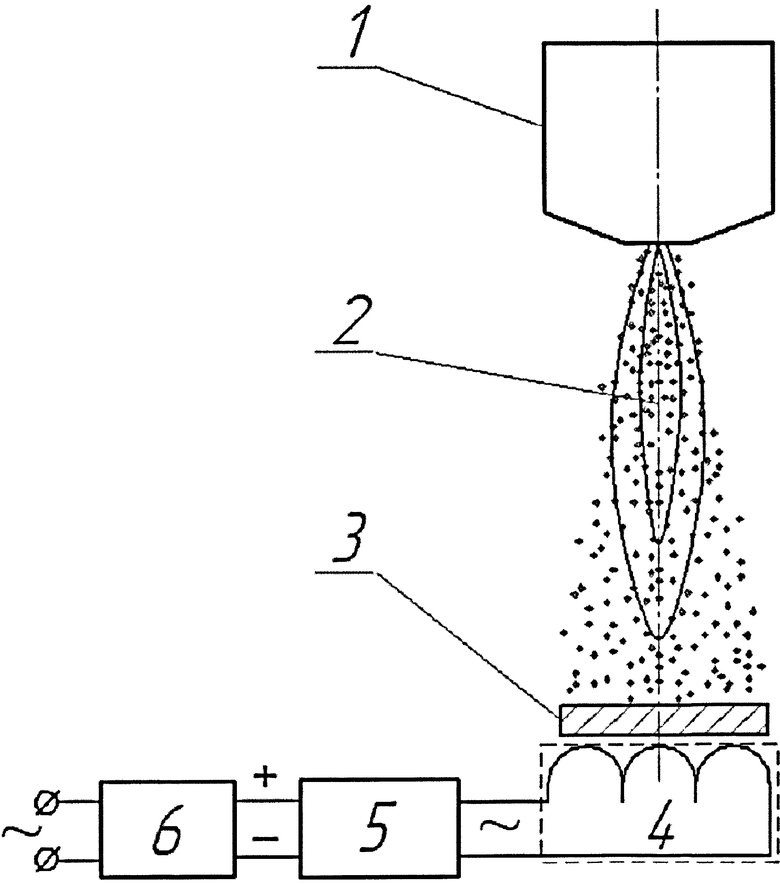

Изобретение проиллюстрировано чертежом, на котором представлена компоновочная схема устройства индукционного нагрева и плазменного напыления. Данное устройство содержит установку 1 для нанесения материала покрытия в виде порошка 2 на основу изделия 3, индуктор 4, который через генераторный блок 5 подключен к источнику постоянного тока 6.

Предлагаемый способ осуществляют следующим образом. Основу 3 изделия, на которое предполагается нанесение покрытия, предварительно нагревают индукционным током с частотой, выбираемой из диапазона от 100 до 400 кГц с учетом глубины проникновения вихревых токов в материал основы - глубины прогрева материала основы. Для нагрева основы задействовано нагревательное устройство с индуктором 4, потребляемая мощность которого выбирается из диапазона 1 до 1,5 кВт в зависимости от заданной температуры нагрева основы изделия, времени нагрева, материала и массы изделия. После нагрева на основу 3 изделия производится с использованием установки 1 нанесение материала покрытия в виде порошка 2 по стандартной технологии [9]. По завершении нанесения покрытия осуществляют термическую обработку изделия с покрытием в виде выдержки его в том же технологическом объеме с постепенным охлаждением изделия за счет снижения потребляемой индуктором мощности с обеспечением снижения температуры изделия не более 10°С/сек до температуры окружающей среды.

Пример выполнения способа нанесения покрытия.

Перед нанесением покрытия был произведен предварительный индукционный нагрев поверхностных слоев основы 3 изделия из титанового сплава ВТ 1-00 глубиной проникновения вихревых токов 1 мм, при этом частота тока индукционного нагревательного устройства (индуктора 4) была задана равной 100 кГц, а потребляемая мощность 1,3 кВт, и для достижения заданной температуры 600°С потребовалось времени (нагрева) 1,5 сек. После чего на основу 3 было нанесено гидроксиапатитовое покрытие толщиной 50-100 мкм методом плазменного напыления порошка 2 гидроксиапатита с использованием полуавтоматической установки ВРЕС 744.3227.001, а в качестве транспортирующего и плазмообразующего газов применен аргон. Параметры технологического режима нанесения покрытий и их численные значения представлены в таблице 1.

После нанесения покрытия на основу 2 изделия выдерживались в том же технологическом объеме до полного охлаждения, при этом потребляемую мощность индуктора 4 постепенно снижали, обеспечивая охлаждение изделия с покрытием на 10°C/сек, до достижения температуры окружающей среды. Выдержка изделия с покрытием в том же технологическом объеме с постепенным охлаждением со скоростью не более 10°C/сек позволяет устранить опасность трещинообразования покрытия.

На этапах нагрева основы изделия и охлаждения готового изделия с покрытием замеры температуры основы TO производились бесконтактным способом с применением инфракрасного термометра модели DT-8828H.

Для подтверждения оптимальности предложенных диапазонов параметров режима предварительного индукционного нагрева основы изделия, таких как частота тока индукционного нагревательного устройства и потребляемая его мощность, были проведены испытания образцов, полученных предлагаемым способом и образцов, полученных известным способом (прототип). Числовые значения этих параметров и результаты испытаний образцов опытной партии на микротвердость представлены в таблице 2.

Как показали результаты опытной проверки, предложенные диапазоны числовых значений параметров режима нагрева основы являются оптимальными, что подтверждается примерами 5-10 (см. таблицу 2). При этом в наибольшей степени на показатель микротвердости влияет величина потребляемой мощности индукционного нагревательного устройства. Увеличение мощности свыше 1,5 кВт нецелесообразно, так как дальнейшего увеличения показателя микротвердости гидроксиапатитовых покрытий не фиксируется. Использование частоты тока на индукторе 400 кГц, наибольшей из рекомендованного диапазона, необходимо при нагреве основы изделий в виде листового материала толщиной менее 1 мм, когда использование частоты 100 кГц, наименьшей из рекомендованного диапазона, является малоэффективным. Предлагаемый способ нанесения покрытий по сравнению с прототипом позволяет повысить механические свойства наносимых покрытий, в частности микротвердость на 35-40%.

Список используемых источников

1. Патент РФ №2158189 C2, кл. C23C 4/02, 2003 г. Способ нанесения гидроксиапатитовых покрытий.

2. Патент РФ №2211256 C2, кл. C23C 4/12, 2003 г. Способ нанесения покрытия.

3. Фомин А.А. Плазменно-индукционное нанесение покрытий с улучшенными параметрами биосовместимости при изготовлении дентальных имплантатов: автореф. дис. … канд. техн. наук. - Саратов: СГТУ, 2008. - 8-11 с.

4. Порошковая металлургия и напыленные покрытия: учебник для вузов / В.Н.Анциферов, Г.В.Бобров, Л.К.Дружинин и др. М.: Металлургия, 1987. - С.499.

5. Соколов Ю.В. Плазменное формообразование: монография. - Мн.: УП «Технопринт», 2003. - С.32

6. Простяков А.А. Индукционные нагревательные установки. - М.: «Энергия», 1970. - С.15

7. Простяков А.А. Индукционные нагревательные установки. - М.: «Энергия», 1970. - С.5

8. Простяков А.А. Индукционные нагревательные установки. - М: «Энергия», 1970. - С.17

9. Фомин А.А. Плазменно-индукционное нанесение покрытий с улучшенными параметрами биосовместимости при изготовлении дентальных имплантатов: автореф. дис. … канд. техн. наук. - Саратов: СГТУ, 2008. - 12 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ БИОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИМПЛАНТАТЫ | 2014 |

|

RU2571080C1 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| СПОСОБ НАНЕСЕНИЯ БИОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИМПЛАНТАТЫ | 2014 |

|

RU2581824C1 |

| Способ формирования титановых пористых покрытий на титановых имплантатах | 2017 |

|

RU2647968C1 |

| Способ формирования танталсодержащего биосовместимого покрытия на поверхности цилиндрического титанового имплантата | 2023 |

|

RU2806687C1 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| Способ формирования цирконийсодержащего оксидного покрытия на титановых сплавах | 2018 |

|

RU2704337C1 |

| Способ химико-термического упрочнения малогабаритных изделий из технического титана | 2018 |

|

RU2690067C1 |

| Способ формирования оксидных покрытий на изделиях из циркониевых сплавов | 2017 |

|

RU2647048C1 |

Изобретение относится к технологии нанесения покрытий, в частности к способам нанесения порошкообразных материалов на основу плазменно-индукционным методом. Технический результат - улучшение качества изделий за счет повышения их механических свойств, а именно микротвердости. Способ включает предварительный индукционный нагрев изделия вихревыми токами, нанесение на него покрытия из гидроксиапатита плазменно-индукционным методом и его охлаждение. Предварительный индукционный нагрев изделия осуществляют при потребляемой мощности от 1 до 1,5 кВт и частоте тока на индукторе в диапазоне 100-400 кГц. При этом охлаждение изделия осуществляют в том же технологическом объеме путем постепенного снижения потребляемой мощности с обеспечением снижения температуры изделия не более 10°С/сек. 1 ил., 2 табл.

Способ нанесения покрытий, включающий предварительный индукционный нагрев изделия вихревыми токами и последующее нанесение на него покрытия из гидроксиапатита плазменно-индукционным методом, отличающийся тем, что предварительный индукционный нагрев изделия до заданной температуры осуществляют при потребляемой мощности от 1 до 1,5 кВт и частоте тока на индукторе в диапазоне 100-400 кГц, после нанесения покрытия изделие охлаждают в том же технологическом объеме путем постепенного снижения потребляемой мощности с обеспечением снижения температуры изделия не более 10°С/с.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2211256C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 1996 |

|

RU2095463C1 |

| СПОСОБ НАНЕСЕНИЯ ГИДРОКСИАПАТИТОВЫХ ПОКРЫТИЙ | 1999 |

|

RU2158189C1 |

| Машина для отливки чушек из доменного чугуна | 1923 |

|

SU11652A1 |

| ЕР 854024 В1, 18.09.2002. | |||

Авторы

Даты

2011-09-27—Публикация

2009-12-08—Подача