Изобретение относится к способу оценки индивидуальных вкладов компонентов антикоррозионной системы в ее суммарную защитную эффективность при коррозии металлических конструкционных материалов в воздушной атмосфере или в объеме жидкой агрессивной среды любой природы.

Подобная оценка относительных величин вкладов компонентов является научной базой для создания многокомпонентных антикоррозионных материалов оптимального состава независимо от природы их составляющих.

Сегодня подобного или близкого к нему способа не существует. Исследователи в нашей стране и за рубежом оценивают только интегральную защитную способность антикоррозионных материалов подобного рода и лишь затем косвенными способами, методом последовательного приближения подбирают наиболее целесообразный состав. Это требует длительных и дорогостоящих экспериментов и не позволяет оценить собственный вклад каждого компонента защитной композиции.

Кроме того, на поверхности каждого защищаемого металла или сплава в любой коррозионно-активной среде самопроизвольно формируются поверхностные твердофазные образования - оксидные, полисульфидные (сероводородные среды), карбонатные (углекислотные среды). Именно они возникают под нанесенными защитными композициями и на них адсорбируются ингибиторы коррозии. Такие твердофазные поверхностные образования также вносят свой вклад в суммарную эффективность образующейся защитной системы. В сероводородных средах ими являются полисульфидные поверхностные пленки (Кузнецов Ю.И., Фролова Л.В., Томина Е.В. / Ингибирование сероводородной коррозии стали четвертичными аммонийными солями // Защита металлов. 2006. Т. 42. №3. С. 233-238), в углекислотных средах - карбонатные твердофазные образования (Маркин А.Н. Влияние ионов кальция и хлора на скорость углекислотной коррозии стали в условиях образования осадков солей. / Защита металлов. 1994. Т. 30. №4. С. 441-442; Маркин А.Н. О механизмах углекислотной коррозии стали // Защита металлов. 1996. Т. 32. №5. С. 497-503). Оценить их защитный эффект количественно существующими способами невозможно.

Технической задачей предлагаемого изобретения является разработка способа оценки вкладов составляющих многокомпонентной антикоррозионной композиции в ее интегральную защитную эффективность с целью обоснованного планирования и целенаправленного создания подобных материалов.

Рассмотрим вначале простейший пример, предварительно отметив, что для реализации предлагаемого способа можно использовать любой метод оценки скорости коррозии исследуемого объекта, позволяющий оценивать ее в любой момент времени от начала процесса. Таких методов существует несколько. Наиболее прост в применении метод линейного поляризационного сопротивления, реализуемый посредством коррозиметров, в том числе и отечественного производства. Такие коррозиметры широко используются отечественными и зарубежными исследователями (Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. Введение в коррозионную науку и технику. Л.: Химия. 1989. 456 с.; Mohammed A. Amin, Mohamed A. Ibrahim / Corrosion and corrosion control of mild steel in concentrated H2SO4 solutions by a newly synthesized glycine derivative // Corrosion Science 53 (2011) 873-885; Ali Doner, GulfezaKardas / N-aminorhodiamine as an effective corrosion inhibitor for mild steel in 0,5 M H2SO4 // Corrosion Science 53 (2011) 4223-4232).

С этой целью может применяться и метод спектроскопии электрохимического импеданса (Кичигин З.И., Шеин А.Б. Импеданс электрохимических и коррозионных систем. Пермь, Изд-во ЛГУ, 2009, 239).

Но во всех случаях, используя эти методы, авторы фиксируют только интегральный защитный эффект систем. Ни о какой дифференциации вкладов компонентов и их относительной эффективности и целесообразности использования речь не идет.

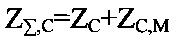

На фиг. 1 (изменение скорости коррозии К незащищенной стали Ст3 в 3%-ном растворе NaCl во времени по данным измерениям линейного поляризационного измерения, комнатная температура) приведены экспериментальные результаты, полученные авторами заявки в условиях, когда в коррозионной среде отсутствуют какие-либо стимуляторы коррозии помимо растворенного кислорода, а присутствие хлорид-ионов даже затрудняет формирование на корродирующей поверхности углеродистой стали защитных оксидных образований.

Для оценки скорости коррозии углеродистой стали в данном случае использован метод линейного поляризационного сопротивления, позволяющий фиксировать ее величину в любой момент времени от начала процесса. Измерения проведены посредством отечественного коррозиметра «Эксперт 004».

Примем точку А кривой на фиг. 1 за начало отсчета протекания коррозионного процесса. В этот момент времени (τА) скорость коррозии стали обозначим через КА. Тогда к моментам времени, характеризуемым точками В, С, D, имеет подобную величину, обозначенную через КВ, КС и KD. Следовательно, защитные действия к моменту времени τВ равны (в долях единицы):

ZB=(КА-КВ)/КА,

а к временам τС и τD величины Zi могут быть рассчитаны из зависимостей

ZC=(КА-КС)/КА,

ZD=(КА-КD)/КА.

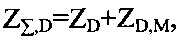

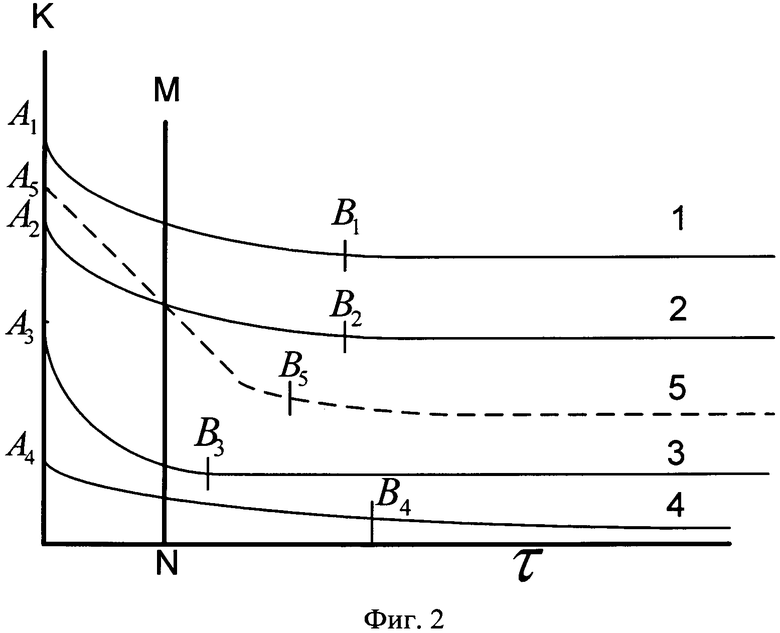

Теперь рассмотрим в общем виде более сложный случай, когда в коррозионную среду вводится ингибитор коррозии. В отсутствие ингибитора на кривой в координатах К τ (фиг. 2, схематическое изображение характера зависимости скорости коррозии от времени в средах, обусловливающих формирование пленки на корродирующей поверхности), 1 - неингибированный раствор; 2-5 - ингибированная среда, как и на фиг. 1, обычно наблюдается два участка: A1B1, на котором во времени τ формируется поверхностная защитная пленка, обусловливающая снижение коррозии К. В точке B1 кривой 1 процесс ее образования заканчивается или резко замедляется. Если введение ингибитора практически не сказывается на скорости формирования пленки, то зависимость описывается кривой 2.

В этом случае участки AiBi кривых 1 и 2 (фиг. 2) параллельны, наблюдается единое время τст достижения стационарного состояния корродирующей поверхности и скорости коррозии.

Ускорение формирования поверхностной защитной пленки в присутствии ингибитора описывается кривой 3 (фиг. 2), причем протяженность участка А3В3 и величина τст снижаются, величина производной dК/dτ - возрастает. Для обратного случая характерна кривая 4 (фиг. 2), когда протяженность интервала А4В4 и величина τст возрастают по сравнению с наблюдаемыми в неингибированном растворе, а значение dК/dτ в этом интервале, напротив, уменьшается. Участок AiBi может быть линейным с dК/dτ=const, в других случаях порядок скорости коррозии по времени является функцией τ. Вместе с тем, вводимое вещество во всех рассмотренных на фиг. 2 случаях является ингибитором, что следует из расположения кривых 2-5 в области меньших значений К.

Величина отрезка А1А2 (фиг. 2) характеризует эффективность ингибитора при его адсорбции на свежезачищенной поверхности или покрытой воздушно-оксидной пленкой и заданной концентрации, соответствующей условиям кривой 2 (фиг. 2). Подобные отрезки между кривыми 1 и 2, оцененные по нормали к оси абсцисс и соответствующие τ>0 от начала эксперимента, определяют разность абсолютных скоростей коррозии в неингибированной и ингибированной среде к любому рассматриваемому моменту времени τi. На участке BiCi кривых (фиг. 2) формирование защитной пленки замедляется, либо вообще заканчивается, тогда K≠ƒ(τ). Учитывая, что наибольший интерес представляет оценка эффективности именно в условиях стационарного состояния металлической поверхности, подобные измерения в таких средах целесообразно проводить во времена, соответствующие участкам BiCi.

Пунктиром на фиг. 2 показан случай (кривая 5), когда в ингибированном растворе в начальный период коррозия на поверхности, покрытой воздушно-оксидной пленкой или вообще в ее отсутствие, протекает с большей скоростью, нежели в случае кривой 2. Затем по мере формирования пленки иной природы, свойственной коррозионной среде, эффективность ингибитора начинает преобладать над ситуацией, описываемой кривой 2, в результате чего кривые 2 и 5 пересекаются.

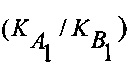

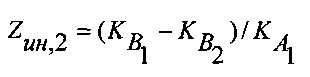

Вместе с тем, подобный подход позволяет оценить не только индивидуальный вклад защитной пленки и ингибитора в снижение абсолютной величины скорости коррозии, но и их относительную защитную эффективность. Так, отношение разности ординат точек А1 и В1  к ординате А1 (фиг. 2.) представляет собой защитное действие пленки (Zпл) в неингибированном растворе. А отношение разности ординат точек В1 и В2 к ординате А1 величину собственно ингибитора Zин в соответствии с его действием при реализации условий кривой 2.

к ординате А1 (фиг. 2.) представляет собой защитное действие пленки (Zпл) в неингибированном растворе. А отношение разности ординат точек В1 и В2 к ординате А1 величину собственно ингибитора Zин в соответствии с его действием при реализации условий кривой 2.

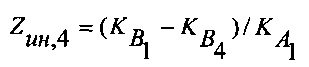

Соответственно отношение разности ординат точек В1 и В4 к ординате А1 определенно дает величину Z ингибитора в условиях, соответствующих кривой 4 (фиг. 2).

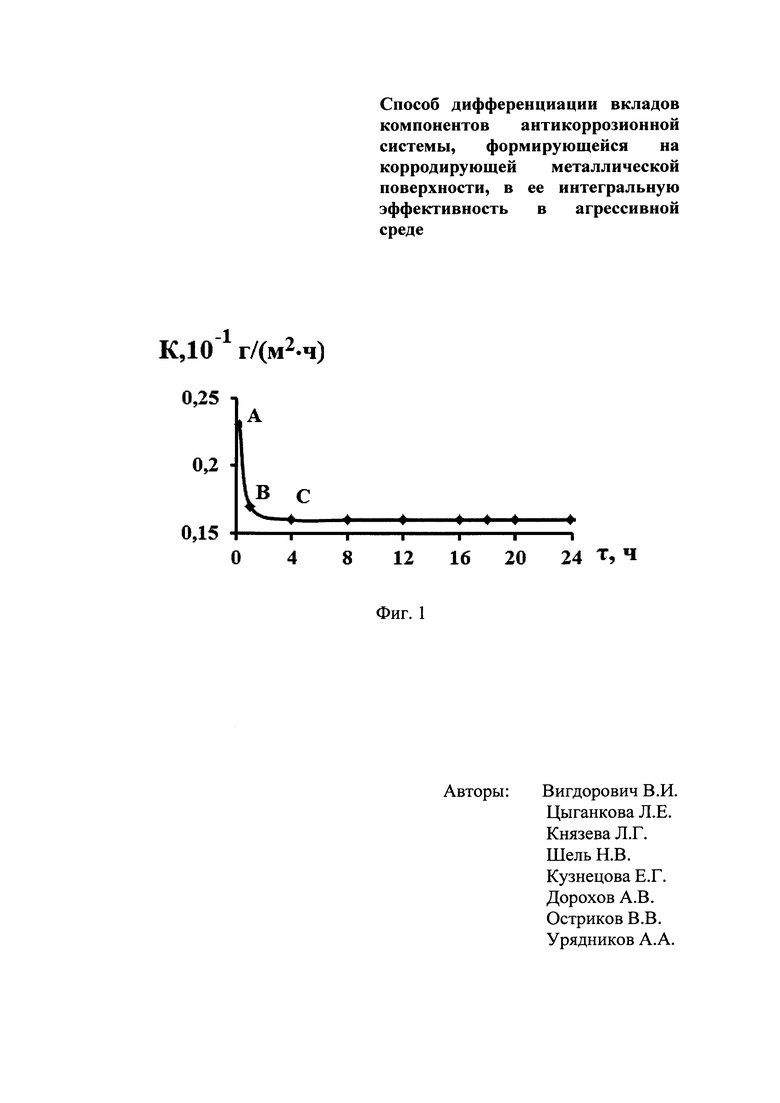

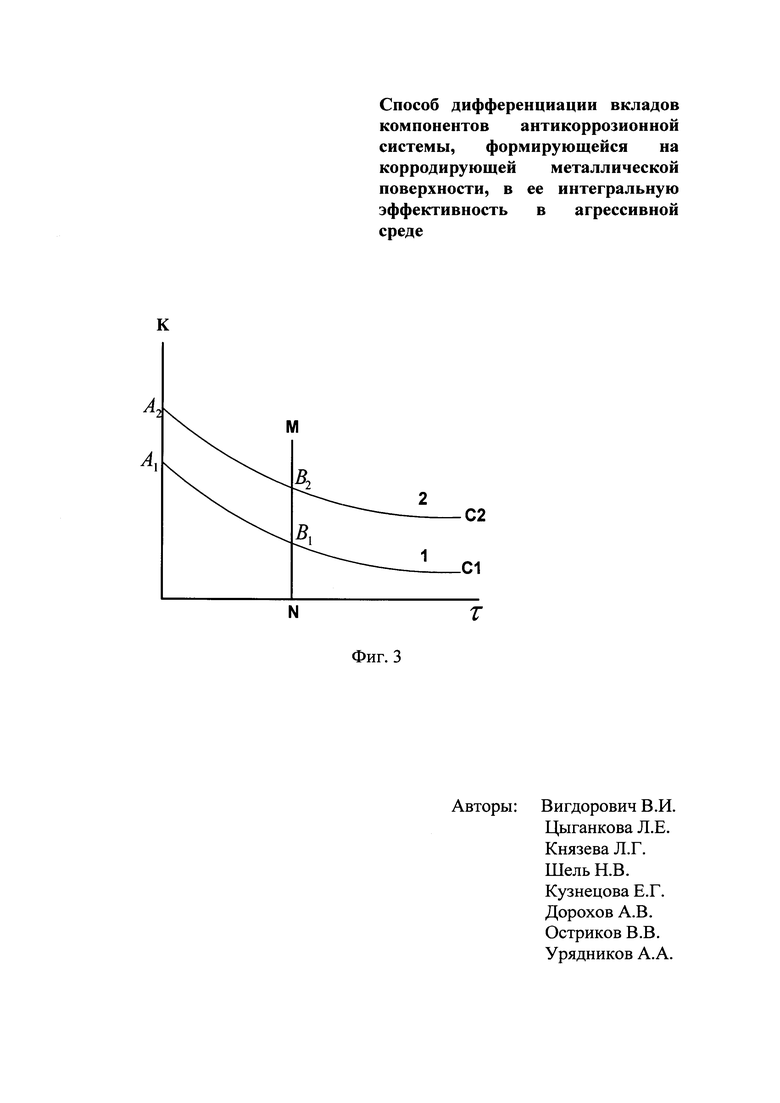

Если вводимая в коррозионную среду добавка обусловливает, напротив, увеличение скорости коррозии, будет наблюдаться картина, показанная на фиг. 3 (схематический вид зависимости скорости коррозии металла от времени в отсутствие (кривая 1) и в присутствии (кривая 2) стимулятора коррозии). В этом случае, кривая, отражающая присутствие стимулятора, находится в области более высоких значений К (кривая 2, фиг. 3). Тогда, используя тот же подход, легко оценить уровень стимулирующего действия присадки в любой период коррозии (τi) от ее начала. В ряде случаев это важно, например, при изготовлении печатных плат.

Ситуация, показанная на фиг. 2, характерна для процессов защиты металлов, работающих в сероводородных и углекислотных средах, в которые в обязательном порядке вводится ингибитор коррозии. Это, в частности, следует из ранее процитированных работ Ю.И. Кузнецова с сотрудниками и Маркина Р.Н. При этом имеет место бимодальная (двухкомпонентная) защитная система «твердофазная пленка-ингибитор».

Более сложный случай наблюдается при нанесении на корродирующую поверхность масляных, а в общем случае углеводородных покрытий, также содержащих ингибиторы. Такой способ противокоррозионной защиты известен давно. При этом в растворитель-основу вводятся чаще всего целый комплекс ингибиторов, но защитную эффективность растворителя-основы и ингибиторов раздельно оценить было до сих пор невозможно (7. Шехтер Ю.Н. Защита металлов от коррозии (ингибиторы, масла, смазки). М.: - Л.: Химия. 1964. 120 с.; 2. Богданова Т.И., Шехтер Ю.Н. Ингибированные нефтяные составы для защиты от коррозии. М.: Химия. 1984. 248 с.; 3. Шехтер Ю.Н. Крейн С.Э., Тетерина Л.Н. Маслорастворимые поверхностно-активные вещества. М.: Химия, 1978, 304 с.).

Разработанный нами способ позволяет это сделать для подобной ρ-модальной защитной системы с любым количеством компонентов, оценив вклад каждого из них в общую эффективность.

Для объяснения использования предлагаемого способа еще раз вернемся к фиг. 1. Легко видеть, что согласно зависимости, приведенной на этой фигуре, соблюдается неравенство

ZB<ZC и ZC<ZD

На самой кривой (фиг. 1) можно выделить два участка АВ и CD. На первом скорость коррозии быстро снижается во времени за счет образования поверхностных твердофазных оксидных образований, характерных для используемой коррозионной среды. На участке CD вблизи τС величина dК/dτ существенно снижена, либо вообще стремится к нулю, когда достигается стационарное состояние защитной пленки (вблизи τD). Таким образом, твердофазная защитная пленка характеризуется вполне определенной величиной ZD.

Если на поверхности корродирующей стали нанести пленку товарного масла, например Мобил-1, в которое дополнительно не вводится ингибитор коррозии, то защитный эффект такой защитной системы «твердофазная пленка-масло» возрастает (фиг. 4 и 5), но наблюдаемое снижение скорости коррозии нельзя целиком приписывать только маслу.

В такой бимодальной защитной системе есть два компонента, оказывающие защитное действие. Защитная эффективность первого из них (твердофазной защитной пленки) оценена по данным фиг. 2. Оценим величину Zi масла, обозначив их Zi,м. Для масла имеем: τВ, τС и τD.

ZB,M=(KB1-KB2)/KA1.

ZC,M=(KC1-KC2)/KA1. и наконец,

ZD,M=(KD1-KD2)/KA1.

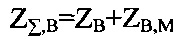

А суммарный эффект защитной системы к соответствующему времени от начала процесса равен:

где ZB, ZC и ZD - защитный эффект твердофазной пленки (оксидной, полисульфидной, карбонатной).

В данном случае (фиг. 4) ZD,M составляет 52%, а суммарно имеет  соответственно 80%.

соответственно 80%.

То, что растворитель обладает определенной защитной способностью, было показано ранее иным путем (Вигдорович В.И., Цыганкова Л.Е., Таныгина Е.Д., Шель Н.В., Зазуля А.Н. Антикоррозионные тонкопленочные материалы на основе индивидуальных парафиновых углеводородов. Тамбов: Изд-во Першина Р.В., 2013, 424 с.), который далеко не индифферентен.

Теперь перейдем к рассмотрению случая, когда используется ингибированный растворитель-основа, в роли которого выступает отработанное масло Мобил-1. Причем концентрация дополнительно вводимого в него ингибитора (эмульгин) меняется в широких размерах. Необходимо оценить вклад каждого компонента системы - твердофазной поверхностной оксидной пленки, масла и каждой концентрации ингибитора.

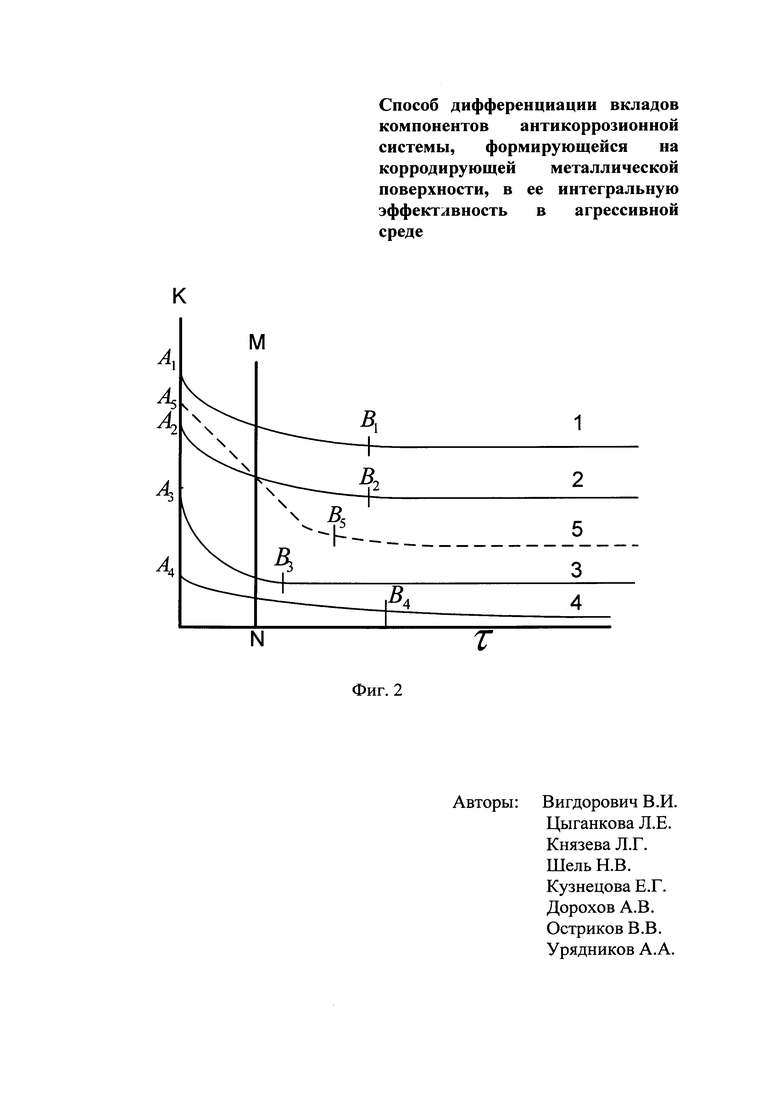

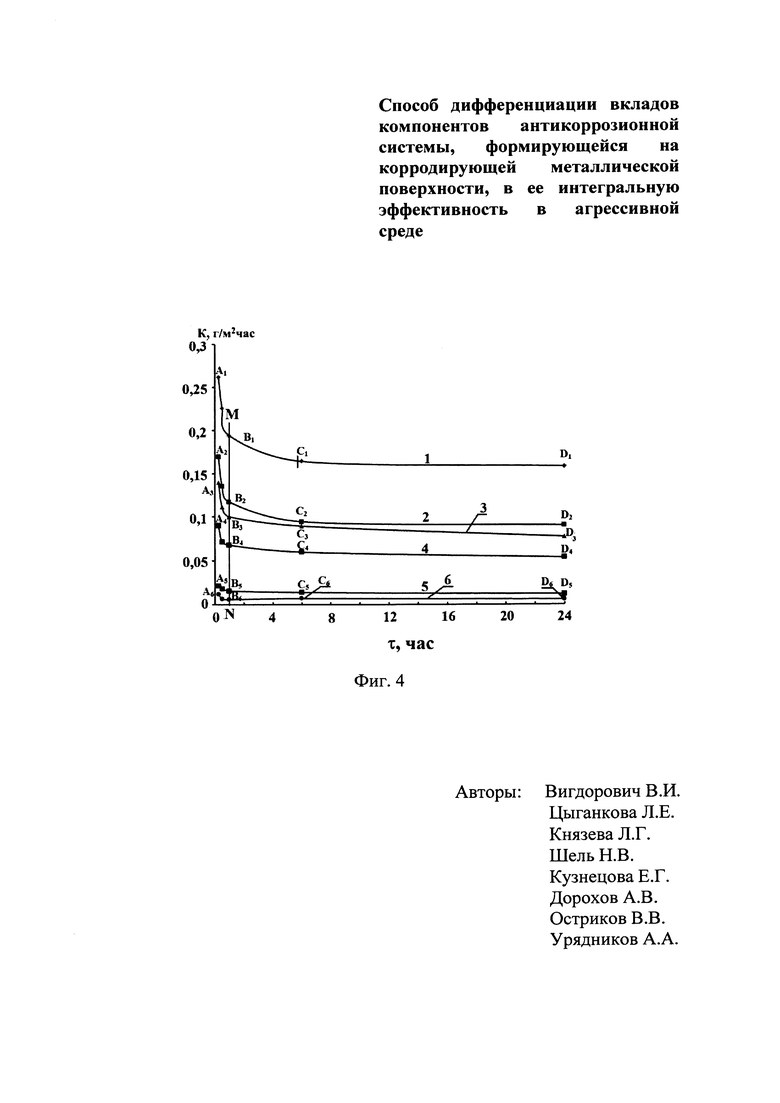

На фиг. 4 - влияние концентрации эмульгина в отработанном масле Мобил-1 и продолжительности эксперимента на скорость коррозии стали Ст3 в 0,5 М NaCl. 1 - масляная пленке отсутствует, концентрация эмульгина в масле, масс. %: 2 - отсутствует, 3-1; 4-3; 5-5; 6-10; приведены данные, характеризующие скорость коррозии стали Ст3, в соответствующие моменты времени, полученные с использованием указанного выше коррозиметра.

На участках кривых (фиг. 4) левее линии MN в большинстве случаев скорость коррозии стали Ki быстро снижается с ростом времени от начала процесса. Эти участки чаще всего заканчиваются в точках Bi. Участки BiCi представляют собой некоторую промежуточную область, где величина dK/dτ мала и, наконец, на участках CiDi значение dK/dτ равно или очень близко к нулю. Правда, на кривых 5 и 6 (фиг. 4) эта картина реализуется несколько раньше времени, соответствующего точке С5 и особенно С6.

Ниспадающие участки кривых AiBi обусловлены тем, что на них на базе исходной воздушно-оксидной пленки формируется твердая фаза, соответствующая используемой коррозионной среде. В точках Ci, а в ряде случаев и раньше, достигается стационарное состояние новой фазы, которая характеризуется существенно большей защитной способностью, чем исходные воздушно-оксидные образования (фиг. 4, кривая 1). В присутствии масляной пленки скорость коррозии на участках А2В2 существенно снижается за счет вклада, вносимого маслом, содержащимися в нем ПАВ (в составе заводских присадок), и образования продуктов окисления масла, обладающих ингибирующим действием. При введении 1% эмульгина (фиг. 4, кривая 3) и увеличении его концентрации этот эффект усиливается (фиг. 4, кривые 4-6).

В момент времени, соответствующий точке В1, защитное действие оксидного образования можно рассчитать из выражения:

ZB1=(KA1-KB1)/KА1.

Соответственно для времени точки C1 имеем:

ZC1=(KA1-KC1)/KА1.

Защитный эффект пленки неингибированного эмульгином масла ко времени точки В2 рассчитывается из зависимости:

ZB2=(KB2-KB1)/KА1.

Защитный эффект 1 масс. % эмульгина ко времени в точке В3 можно рассчитать из зависимости:

ZB3=(KB2-KB3)/KA1,

То же для ZB6 (10 масс. % эмульгина ко времени точки В6), значение которого оценивается из зависимости:

ZB6=(KB6-KB3)/KА1.

Таким образом, можно получить защитное действие любого i-го компонента трехкомпонентной системы (твердая поверхностная оксидная, полисульфидная или карбонатная фаза, масло и ингибитор, дополнительно вводимый в масляную фазу), а в более общем случае ρ-компонентной системы, в любой момент времени. Общий защитный эффект системы для рассматриваемого частного случая оценивается посредством выражения:

Z∑=ZТФК+ZPO+Zинг,

где ZPO - защитный эффект растворителя - основы или масла.

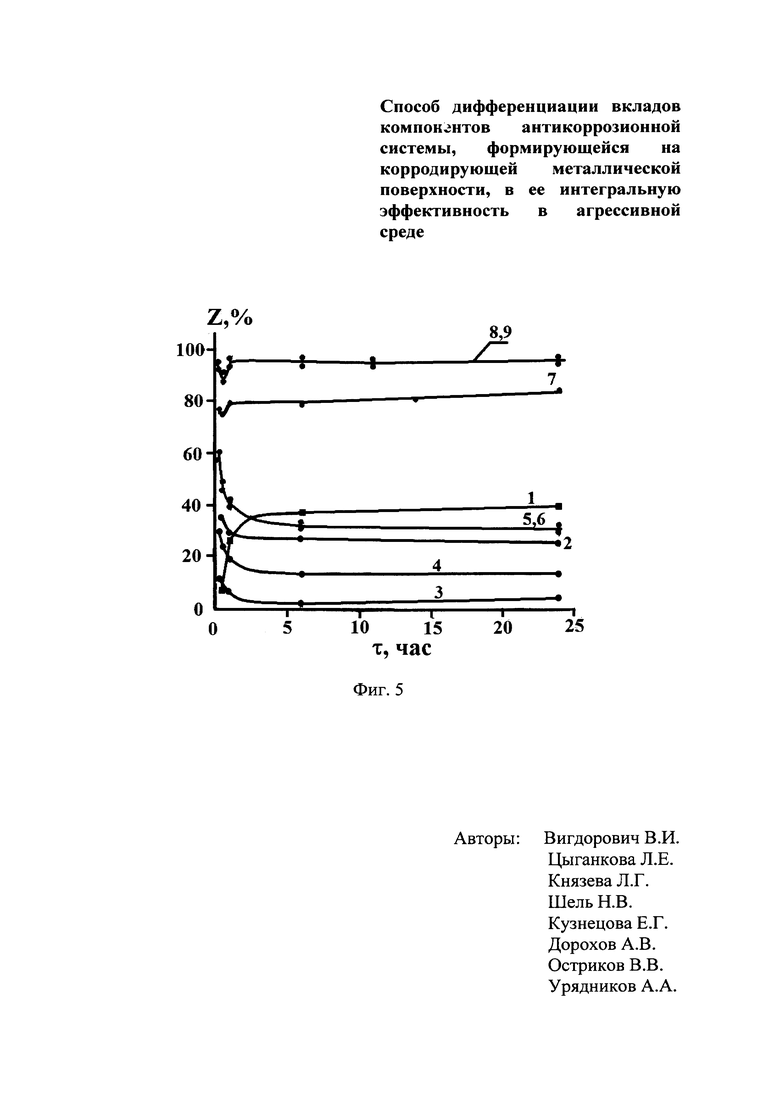

Данные соответствующих расчетов по результатам, приведенным на фиг. 4, показаны на фиг. 5 (защитная эффективность поверхностных оксидных образований (1), отработанного неингибированного дополнительно масла Мобил-1 (2) и собственно эмульгина в нем (3-6) в различные моменты времени от начала коррозии стали в 0,5 М NaCl; концентрация эмульгина в масле, масс. %: 3-1; 4-3; 5-5; 6-10; остальные кривые (7-9) характеризуют суммарное защитное действие всех компонентов системы при наличии в пленке эмульгина, %: 7-3; 8-5; 9-10).

Легко видеть, что защитная эффективность отработанного масла в течение более короткого начального периода снижается, составляя в пределе порядка 28%. Также в этот период времени уменьшаются вклады различных концентраций эмульгина в интегральную защитную эффективность, достигая своего постоянного значения через 2-3 часа от начала коррозии.

Интегральное защитное действие такой трехмодальной системы, достигшей стационарного состояния, в присутствии 3, 5 и 10% эмульгина составляет соответственно 83, 96 и 98%, когда скорости коррозии равны 0,048; 0,017 и 0,06 г/(м2 час).

Предложенный способ позволяет оценить вклады всех компонентов защитной системы независимо от природы формирующейся твердофазной пленки и растворителя-основы и концентрации и природы ингибитора. Во времени оценку можно продолжать как необходимо долго в соответствии с задачами соответствующей работы.

Принципиально важно, что если вводится несколько ингибиторов, то легко определяется вклад любого из них при любых его концентрациях.

Таким образом, метод позволяет работать с ρ-модальной системой, где ρ - целое число, больше 1, характеризующее число компонентов защитной системы, одним из которых является твердая самопроизвольно формирующаяся поверхностная фаза. При этом легко оценивается вклад каждого компонента в любой момент времени от начала коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| СПОСОБ ОЦЕНКИ ЗАЩИТНОЙ КОНЦЕНТРАЦИИ ЛЕТУЧИХ ИНГИБИТОРОВ КОРРОЗИИ В ФАЗОВОЙ ПЛЕНКЕ ВЛАГИ, ФОРМИРУЮЩЕЙСЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2016 |

|

RU2619138C1 |

| СПОСОБ УВЕЛИЧЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ СТАЛИ ДЛЯ КОНТУРА С ТЯЖЕЛЫМ ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2014 |

|

RU2584361C1 |

| Способ получения антикоррозионной композиции | 2022 |

|

RU2786285C1 |

| ВОДНАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ОРГАНОСИЛАН, ИНГИБИТОР КОРРОЗИИ И ПРОМОТОР ПОЛИКОНДЕНСАЦИИ, И СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ ВОЛЬФРАМА И ПОКРЫТИЙ НА ЕГО ОСНОВЕ ИЗ ВОДНОЙ СУСПЕНЗИИ, СОДЕРЖАЩЕЙ ОРГАНОСИЛАН, ИНГИБИТОР КОРРОЗИИ И ПРОМОТОР ПОЛИКОНДЕНСАЦИИ | 2020 |

|

RU2744336C1 |

| Водный раствор ингибиторной композиции для формирования антикоррозионной ингибированной полимерной пленки на поверхности изделий из низкоуглеродистой стали и способ его применения для формирования антикоррозионной ингибированной полимерной пленки | 2023 |

|

RU2812428C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| Ингибитор анодного действия подземной коррозии стали | 2021 |

|

RU2771344C1 |

| ИНГИБИТОР КОРРОЗИИ МЕДИ И МЕДЬСОДЕРЖАЩИХ СПЛАВОВ | 2022 |

|

RU2813268C1 |

| ГАЗОФАЗНЫЕ ИНГИБИТОРЫ КОРРОЗИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2287616C2 |

Использование: для оценки индивидуальных вкладов компонентов антикоррозионной системы в ее суммарную защитную эффективность при коррозии металлических конструкционных материалов в воздушной атмосфере или в объеме жидкой агрессивной среды любой природы. Сущность изобретения заключается в том, что экспериментально определяют интегральную эффективность антикоррозионной системы в агрессивной среде, на основании которой производят оценку вклада каждого компонента системы. Технический результат: обеспечение возможности оценки индивидуальных вкладов компонентов антикоррозионной системы в ее суммарную защитную эффективность. 5 ил.

Способ дифференциации вкладов компонентов антикоррозионной системы, формирующейся на корродирующей металлической поверхности, в ее интегральную эффективность в агрессивной среде, определяемую любым другим независимым методом, основанный на оценке вклада каждого компонента системы, выражаемой аналитической зависимостью

Z∑=Zk,1+Zk;2+…+ZKki,

где Z∑ - суммарная эффективность; k - i-й компонент системы; i - целое число, больше 1 и не зависит от природы коррозионной среды и числа компонентов защитной системы.

| Л.Е.Цыганкова, Н.В.Шель, К.О.Стрельникова, Защитная эффективность ингибиторов коррозии углеродистой стали АМДОР ИК-7 и АМДОР ИК-10 в средах с совместным присутствием CO2 и H2S, Вестник ТГУ, т | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Автоматическая телефонная система | 1915 |

|

SU880A1 |

| Вигдорович В.И., Цыганкова Л.Е., Стрельникова К.О., Особенности защитного действия ингибиторов в условиях сероводородной коррозии сталей на примере продукта АМДОР ИК-10, Коррозия: Материалы, защита, ООО Наука и технологии, N 5, 2012, стр | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| КОМПЛЕКСНОЕ АНТИКОРРОЗИОННОЕ ПОЛИМОЧЕВИНУРЕТАНОВОЕ ПОКРЫТИЕ | 2010 |

|

RU2428443C1 |

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2216561C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ЭКВИВАЛЕНТНОГО СДВИГА ФАЗ В ЦЕПЯХ С НЕСИНУСОИДАЛЬНЫМ ТОКОМ /И НАПРЯЖЕНИЕМ | 0 |

|

SU206716A1 |

| JP 2006143815A, 08.06.2006.. | |||

Авторы

Даты

2018-03-21—Публикация

2016-03-14—Подача