Изобретения относятся к промышленности строительных материалов, в частности, к способам сжигания твердого топлива во вращающейся печи при обжиге цементного клинкера.

Известен способ сжигания твердого порошкообразного топлива путем подачи его с горячего конца вращающейся печи в зону спекания через два патрубка в начало и конец зоны спекания, что способствует равномерному распределению дополнительно подаваемого топлива по длине печи (авт. св. СССР №529355, МПК F27B 7/32, оп. 25.09.1976).

Недостатком известного способа является сложность его реализации.

Известен способ сжигания твердого топлива путем подачи его в зону декарбонизации через загрузочное устройство, установленное на кольцевом кожухе вокруг корпуса печи, с помощью наклонных патрубков с ковшами, в которые подают дополнительное питание, например, в виде гранулированного шлака через течку, установленную на корпусе. Дополнительное топливо попадает внутрь печи на поверхность обжигаемого материала, смешиваясь с ним и далее совместно обжигаясь (Пат. РФ №2102667, МПК F27B 7/32, оп. 20.01.1998).

Недостатком известного способа является низкая степень сгорания топлива.

Наиболее близким по существенным признакам к предлагаемым техническим решениям является способ сжигания пылеугольного топлива во вращающейся печи по авт. св. СССР №879230 (МПК F27B 7/36, оп. 07.11.1981).

Согласно способу-прототипу, твердое топливо - сырой дробленый уголь сушат, размалывают и разделяют на фракции с получением фракций более 1 мм, более 0,08 мм и фракции менее 0,08 мм с последующим их накоплением в разных расходных бункерах. При обжиге цементного клинкера регулируют форму, размеры и интенсивность горения факела подачей топлива разного фракционного состава. Известное изобретение направлено на снижение удельного расхода топлива и повышение качества продукции.

Недостатком известного способа является низкая интенсивность теплообмена в зоне декарбонизации.

Задачей предлагаемых изобретений является интенсификация процесса обжига цементного клинкера с повышением производительности печи и качества получаемого цемента.

Указанная задача решается предлагаемым способом сжигания твердого топлива во вращающейся печи, включающем дробление твердого топлива с последующим грохочением, разделением измельченного твердого топлива на фракции более 1 мм, более 0,08 мм и менее 0,08 мм и подачей вышеуказанных фракций в зоны обжига вращающейся печи, в котором согласно изобретению проводят разделение на фракции 1,6-12 мм, 0,08-1,5 мм и 0,05-0,07 мм, при этом фракцию 1,6-12 мм вводят через кольцевой элеватор в слой обжигаемого материала диффузионной области зоны декарбонизации, фракцию 0,08-1,5 мм - в слой обжигаемого материала диффузионной области зоны декарбонизации через головку печи по отдельному каналу с возможностью пересечения гранулами фракции зоны спекания, а фракцию 0,05-0,07 мм - в зону спекания через основную горелку.

Целесообразно в качестве твердого топлива использовать нефтяной кокс.

Подача фракции 1,6-12 мм через кольцевой элеватор в диффузионную область зоны декарбонизации повышает температуру в этой области на 100-150°С и позволяет интенсифицировать теплообмен между сырьевым материалом и топливом, а подача фракции 0,08-1,5 мм в эту же область со стороны зоны спекания форсирует этот процесс и дает возможность полностью подготовить сырье к процессу спекания и тем самым повысить его качество.

По второму варианту для обжига белого цементного клинкера проводят разделение измельченного твердого топлива на фракции 1,5-5 мм и 0,04-0,5 мм, при этом фракцию 1,5-5 мм вводят в слой обжигаемого материала диффузионной области зоны декарбонизации, а фракцию 0,04-0,5 мм - между зонами спекания и отбеливания над слоем сжигаемого материала с последующим резким охлаждением его водой.

В качестве твердого топлива также используют нефтяной кокс.

Введение фракции 1,5-5 мм в диффузионную область зоны декарбонизации так же, как и в первом варианте, интенсифицирует теплообмен между сырьевым материалом и топливом, а введение фракции 0,04-0,5 мм между зонами спекания и отбеливания повышает температуру в этой области перед зоной охлаждения водой до 1450-1470°С, что обеспечивает высокое качество получаемого белого клинкера.

Использование в качестве твердого топлива нефтяного кокса с его высокой реакционной способностью позволяет многократно увеличить интенсивность теплообмена между сырьевым материалом и топливом.

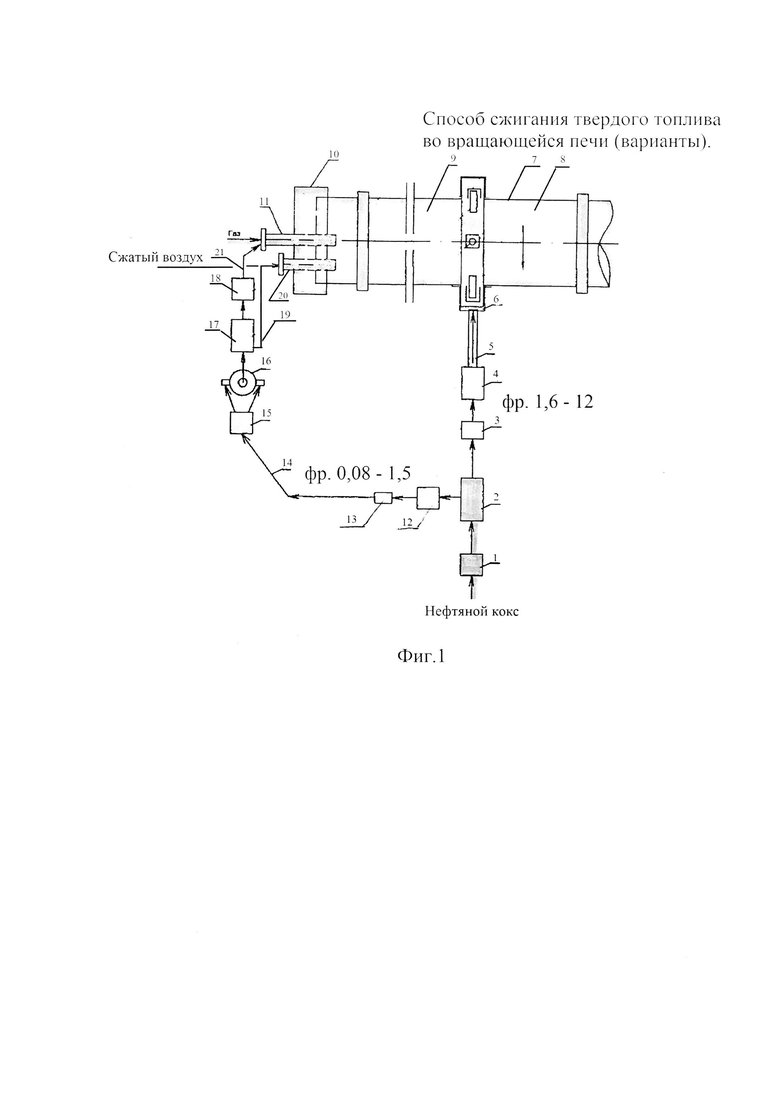

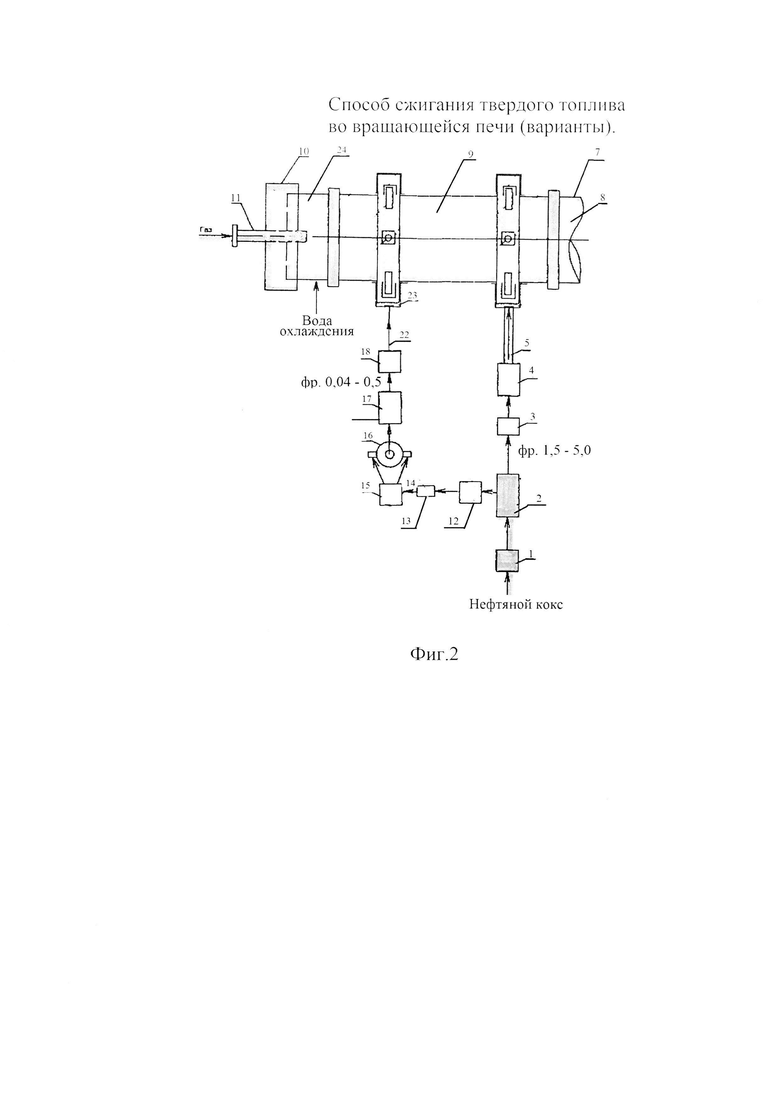

На фиг. 1 показана принципиальная схема подачи и сжигания твердого топлива для получения цементного клинкера по первому варианту, на фиг. 2 - схема для получения белого цементного клинкера по второму варианту, где

1 - дробилка;

2 - грохот;

3 - бункер фракции 1,6-12 мм (первый вариант) или фракции 1,5-5,0 мм (второй вариант);

4 - весовой дозатор;

5 - линия подачи фракции 1,6-12 мм (первый вариант) или фракции 1,5-5,0 мм (второй вариант);

6 - кольцевой элеватор;

7 - вращающаяся печь;

8 - диффузионная область зоны декарбонизации;

9 - зона спекания;

10 - головка печи;

11 - горелка;

12 - бункер фракции 0,08-1,5 мм (первый вариант) или фракции 0,04-0,5 мм (второй вариант);

13 - пневмовинтовой насос;

14 - линия подачи фракции 0,08-1,5 мм (первый вариант) или фракции 0,04-0,5 мм (второй вариант);

15 - бункер струйной мельницы;

16 - струйная мельница;

17 - рукавный фильтр струйной мельницы;

18 - бункер фракции 0,05-0,07 мм (первый вариант) или фракции 0,04-0,5 мм (второй вариант);

19 - линия подачи фракции 0,08-1,5 мм в печь;

20 - отдельный канал для подачи фракции 0,08-1,5 мм в печь;

21 - линия подачи фракции 0,05-0,07 мм через основную горелку.

22 - линия подачи фракции 0,04-0,5 мм (второй вариант);

23 - кольцевой элеватор (второй вариант);

24 - зона отбеливания (второй вариант).

По первому варианту способ осуществляют следующим образом.

Нефтяной кокс подают в молотковую дробилку 1, в которой проводят его измельчение до фракции 0,08-12 мм, а из нее - в грохот 2, где происходит разделение на два основных вида фракций: 1,6-12 мм и 0,08-1,5 мм.

Фракцию 1,6-12 мм подают вначале в бункер 3, а затем через весовой дозатор 4 по линии 5 в кольцевой элеватор 6. Ковши кольцевого элеватора 6 связаны с патрубками подачи нефтяного кокса в печь, поэтому при вращении печи они захватывают топливо и, когда находятся в верхнем положении над корпусом печи, частицы топлива проходят в патрубки и далее выпадают в высокотемпературный (1300-1500°С) газовый поток, поступающий из зоны спекания. При этом гранулы топлива воспламеняются, так как выделяется небольшое количество летучих составляющих. Воспламенившись, гранулы топлива попадают в слой материала в диффузионной области зоны декарбонизации, где температура может быть на уровне 950-1000°С. Попав в слой материала, кокс интенсивно выгорает. Температура в слое повышается на 100-150°С, эндотермическая реакция разложения СаСО3 завершается и сырьевой материал поступает в зону спекания.

Отсеянные мелкие фракции 0,08-1,5 мм из грохота 2 направляют в бункер 12, а из него пневмонасосом 13 по линии 14 в бункер 15 струйной мельницы 16.

Фракцию 0,08-1,5 мм из рукавного фильтра 17 вдувают в печь 7 по линии 19 через отдельный канал 20, рядом с основной горелкой 10. Топливо вдувают сжатым воздухом, предварительно нагретым в теплообменнике за счет тепла клинкера в холодильнике. При этом скорость вдувания рассчитывают таким образом, чтобы, учитывая парусность частиц топлива, последние пересекали зону спекания 9 и попадали в слой материала диффузионной области 8 зоны декарбонизации, где при сгорании в слое они ускоряют эффект интенсивной декарбонизации.

При такой подготовке в зоне декарбонизации выход некондиционного клинкера исключается.

Из струйной мельницы 15 мелкодисперсный материал с фракцией 0,05-0,07 мм попадает в рукавный фильтр 17, а из него - в бункер готового продукта 18 и далее через узел ввода нефтяного кокса (на фиг. не показан) в комбинированную горелку 11.

По второму варианту предлагаемый способ осуществляют по аналогичной схеме (см. фиг. 2), но в диффузионную область 8 зоны декарбонизации вводят фракцию 1,5-5,0 мм, а фракцию 0,04-0,5 мм подают по линии 22 через кольцевой элеватор 23 над слоем сырьевого материала в область между зоной спекания 9 и зоной отбеливания 24, что необходимо для удержания температуры в зоне спекания на уровне 1450-1470°С. При этом создается сильная восстановительная среда и высокая температура клинкера на входе в зону охлаждения водой, что позволяет получить белый клинкер высокого качества.

Таким образом, предлагаемые изобретения позволяют путем подачи и сжигания измельченного твердого топлива различного фракционного состава в разные зоны обжига вращающейся печи интенсифицировать процесс обжига и, как следствие, повысить производительность печи и качество получаемого цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для обжига цементного клинкера | 2017 |

|

RU2648734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032635C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2362748C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА В УСТАНОВКЕ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2010 |

|

RU2536578C2 |

| Способ обжига карбонатсодержащего материала | 1979 |

|

SU857043A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

Изобретение относится к способу обжига цементного клинкера во вращающейся печи, содержащей зоны декарбонизации, спекания и отбеливания, при сжигании твердого топлива (варианты). Способ включает дробление твердого топлива-нефтяного кокса с последующим грохочением, разделением измельченного твердого топлива на фракции и подачей полученных фракций в зоны обжига вращающейся печи, при этом проводят разделение на фракции 1,6-12 мм, 0,08-1,5 мм и 0,05-0,07 мм, которые вводят, соответственно, в слой обжигаемого материала диффузионной области зоны декарбонизации - через кольцевой элеватор, в слой обжигаемого материала диффузионной области зоны декарбонизации - через головку печи по отдельному каналу и в зону спекания - через основную горелку, или проводят разделение измельченного твердого топлива-нефтяного кокса на фракции 1,5-5 мм и 0,04-0,5 мм, при этом фракцию 1,5-5 мм вводят в слой обжигаемого материала в диффузионную область зоны декарбонизации, а фракцию 0,04-0,5 мм - между зонами спекания и отбеливания над слоем сжигаемого материала с последующим резким охлаждением его водой и получением белого цементного клинкера. Обеспечивается интенсификация процесса обжига и повышение производительности печи и качества получаемого цемента. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ обжига цементного клинкера во вращающейся печи, содержащей зоны декарбонизации и спекания, при сжигании твердого топлива, включающий дробление твердого топлива с последующим грохочением, разделением измельченного твердого топлива на фракции более 1,0 мм, более 0,08 мм и менее 0,08 мм и подачей вышеуказанных фракций топлива в упомянутые зоны обжига вращающейся печи, отличающийся тем, что проводят разделение твердого топлива на фракции 1,6-12 мм, 0,08-1,5 мм и 0,05-0,07 мм, при этом топливо фракции 1,6-12 мм вводят в слой обжигаемого цементного клинкера диффузионной области зоны декарбонизации через кольцевой элеватор, топливо фракции 0,05-0,07 мм - в зону спекания через основную горелку, а топливо фракции 0,08-1,5 мм - в слой обжигаемого цементного клинкера в диффузионной области зоны декарбонизации - через головку печи по отдельному каналу с возможностью пересечения гранулами фракции зоны спекания.

2. Способ по п. 1, отличающийся тем, что в качестве твердого топлива используют нефтяной кокс.

3. Способ обжига цементного клинкера во вращающейся печи, содержащей зоны декарбонизации, спекания и отбеливания, при сжигании твердого топлива, включающий дробление твердого топлива с последующим грохочением, разделением измельченного твердого топлива на фракции более 1,0 мм и более 0,08 мм и подачей вышеуказанных фракций топлива в упомянутые зоны обжига вращающейся печи, отличающийся тем, что проводят разделение измельченного твердого топлива на фракции 1,5-5 мм и 0,04-0,5 мм, при этом топливо фракции 1,5-5 мм вводят в слой обжигаемого цементного клинкера в диффузионную область зоны декарбонизации, а топливо фракции 0,04-0,5 мм - между зонами спекания и отбеливания над слоем обжигаемого цементного клинкера с последующим резким охлаждением его водой и получением белого цементного клинкера.

4. Способ по п. 3, отличающийся тем, что в качестве твердого топлива используют нефтяной кокс.

| Способ сжигания пылеугольного топлива во вращающейся печи | 1980 |

|

SU879230A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1995 |

|

RU2102667C1 |

| Устройство для подачи сырьевых материалов во вращающуюся печь | 1983 |

|

SU1122875A1 |

| CN 205561524 U, 07.09.2016 | |||

| ПЛАЗМИНОГЕН-ЗАМЕСТИТЕЛЬНАЯ ТЕРАПИЯ ПРИ ДЕФИЦИТЕ ПЛАЗМИНОГЕНА | 2016 |

|

RU2736831C2 |

Авторы

Даты

2018-03-28—Публикация

2017-03-21—Подача