Изобретение относится к промышленности строительных материалов и может быть использовано во вращающихся печах при обжиге цементного клинкера для интенсификации процесса нагрева путем подачи дополнительного питания печи.

Известны устройства для дополнительного питания вращающейся печи с горячего конца порошкообразным материалом, в которых внутри воздушного канала топливной форсунки размещены топливопровод и патрубки для подачи дополнительного порошкообразного материала (Авт. св. СССР №529355, МПК F27B 7/32, оп. 25.09.1976 и авт. св. СССР №563546, МПК F27B 7/32, оп. 30.06.1977).

Недостатком известных устройств является недостаточная интенсивность теплообмена между сырьевым материалом и топливом.

Известна вращающаяся печь для обжига цементного клинкера с устройством для дополнительного питания в виде загрузочного устройства, установленного на кольцевом кожухе вокруг корпуса печи и выполненного в виде наклонных патрубков с ковшами, входящими внутрь корпуса и равномерно вставленными по окружности печи в отверстия корпуса на высоту, превышающую отделки кругового сегмента обжигаемого материала. Дополнительное питание, например, в виде гранулированного шлака, через течку, установленную на корпусе, попадает в зону действия ковшей загрузочного устройства и попадает внутрь печи на поверхность обжигаемого материала, смешиваясь с ним и далее совместно обжигаясь (Пат. РФ №2102667, МПК F27B 7/32, оп. 20.01.1998).

Недостатком известного устройства, также как и аналога, является недостаточная интенсивность теплообмена между сырьевым материалом и топливом, что замедляет процесс декарбонизации и приводит, в конечном итоге, к уменьшению производительности вращаюшейся печи.

Задачей изобретения является увеличение производительности печи, повышение коэффициента ее использования путем многократного ускорения процесса декарбонизации.

Поставленная задача решается предлагаемой вращающейся печью, включающей корпус, шламовую трубу для подачи исходного материала, средства для подачи основного топлива и воздуха, установленные в выходной части печи, кольцевой кожух, охватывающий корпус, с загрузочным устройством для подачи дополнительного топлива в виде патрубков, входящих внутрь корпуса и оснащенных ковшами для захвата дополнительного топлива, в которой, согласно изобретению, загрузочное устройство установлено на кольцевом пороге, размещенном между зонами спекания и декарбонизации, причем патрубки загрузочного устройства установлены перпендикулярно оси печи и встроены в кольцевой порог с возможностью выхода их концов над кольцевым порогом, при этом нижняя часть кольцевого кожуха выполнена в виде решетки, под которой размещен бункер для сбора мелкодисперсных фракций топлива.

Кольцевой порог может быть выполнен из отдельных блоков из жаропрочного бетона.

Кольцевой порог может быть установлен на расстоянии 0,7-1 диаметра печи от головки печи.

Диаметр кольцевого порога может составить 0,75-0,8 диаметра печи.

Решетка кольцевого кожуха может быть выполнена из отдельных трубок, расположенных вдоль корпуса печи.

Размещение загрузочного устройства для подачи дополнительного топлива на кольцевом пороге между зонами спекания и декарбонизации позволяет ускорить процесс декарбонизации за счет того, что в кольцевой порог, где увеличено время пребывания исходного материала, что необходимо для полноценного процесса декарбонизации, попадает дополнительное топливо, которое и ускоряет этот процесс.

Поиск по отличительным признакам выявил вращающуюся печь по авт. св. №№1073546 (МПК F27B 7/28, оп. 15.02.1984) с подпорным кольцом в зоне декарбонизации, которое направлено на снижение удельного расхода топлива.

Однако предлагаемое изобретение именно за счет размещения загрузочного устройства для подачи дополнительного топлива в зоне кольцевого порога, размещенного между зонами спекания и декарбонизации, позволяет достигнуть новый технический результат - многократное ускорение процесса декарбонизации.

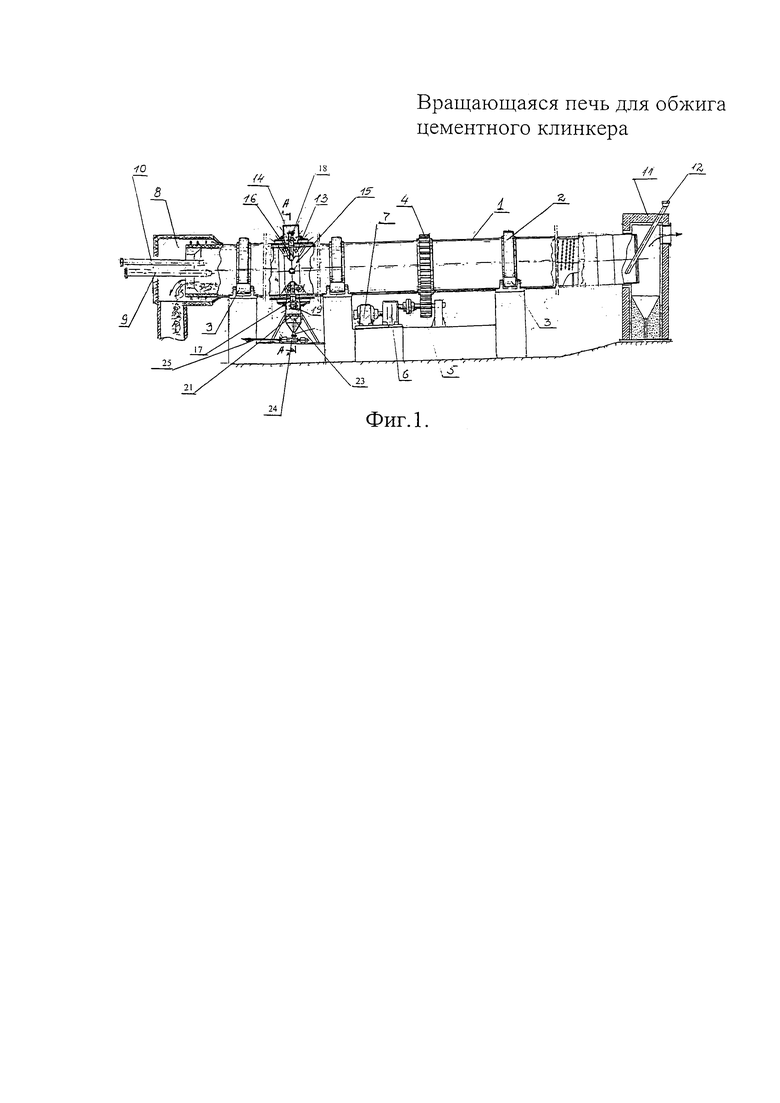

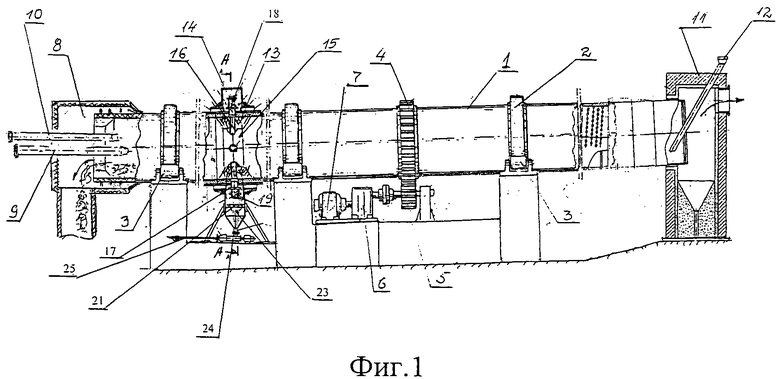

На фиг. 1 схематично показана трехопорная вращающаяся печь мокрого способа производства, общий вид.

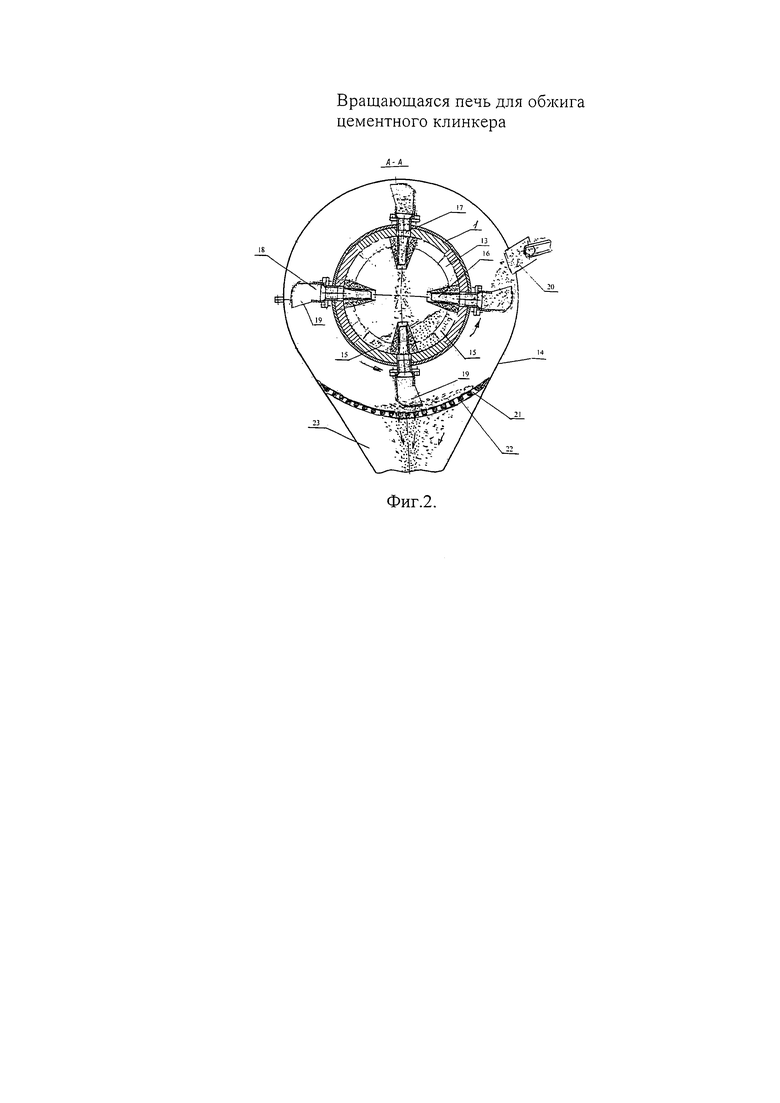

На фиг. 2 - поперечный разрез печи А-А в месте установки устройства для подачи дополнительного топлива на кольцевом пороге.

Вращающаяся печь имеет футерованный огнеупором корпус 1, установленный бандажами 2 на роликоопорах 3. Печь снабжена приводом с венцовой 4, подвенцовой 5 шестернями, редуктором 6 и электродвигателем 7. Выходная часть печи имеет головку 8, в которой установлена основная горелка 9, например, двухканальная для возможности подачи и сжигания в зоне спекания двух видов топлива: газообразного (или жидкого) и пылевидного твердого, например высококалорийного нефтяного кокса. Над основной горелкой 9 установлено устройство 10 для вдувания в зону декарбонизации или начало зоны спекания мелкокускового твердого топлива размером частиц до 1,5 мм. Устройство 10 представляет собой трубу, соединенную с бункером для сбора мелкой фракции и сжатым воздухом. Бункер условно не показан. Печь «холодным» (загрузочным) концом входит в пылевую камеру 11, через которую в ее обрез входит шламовая труба 12.

Между зоной спекания и зоной декарбонизации на расстоянии 0,7-1 диаметра печи от головки печи установлен объединенный узел с кольцевым порогом 13 и кольцевым кожухом 14, охватывающим снаружи корпус 1 печи (зону кольцевого порога внутри корпуса 1).

Кольцевой порог 13 состоит из отдельных огнеупорных блоков 15 из жаропрочного бетона, армированного жаропрочной сталью. Огнеупорный бетон выполнен на основе особого чистого глиноземистого цемента, выдерживающего температуру до 1800°С. Блоки 15 крепятся к корпусу посредством болтовых соединений. На чертежах показано условно двенадцать отдельных блоков 15. Крепления их условно не показаны.

В четыре блока (их количество может меняться в зависимости от конструкции и размера корпуса печи) вмонтированы патрубки 16, которые возвышаются над поверхностью кольцевого порога таким образом, чтобы переходящий через порог обрабатываемый материал не попал в открытый обрез патрубков 16.

Возвышающаяся над блоками 15 часть патрубков 16, выполненных из жаропрочной стали, покрыта армированным жаропрочным бетоном, аналогичным по составу и жаропрочности с бетоном самих блоков порога. Входная часть патрубков 16 снабжена переходным патрубком 17, вваренным в корпус печи. К фланцам переходных патрубков 17 присоединены фланцы ковшей 18, открытая часть которых 19 направлена в сторону вращения печи для возможности захвата топлива из течки 20 и решетки 21 кольцевого кожуха 14. Решетка 21 состоит из отдельных трубок 22, установленных вдоль корпуса печи с зазором 1-1,5 мм для возможности удаления мелкой просыпи топлива в бункер 23, смонтированный под решеткой 21. Бункер 23 в нижней части соединен через затвор с пневмовинтовым насосом 24, который, в свою очередь, посредством пневмопровода 25 соединен с бункером устройства 10 для вдувания мелкой фракции в печь.

Кроме того, фракции 1-1,5 мм могут подаваться в бункер струйной противоточной мельницей и далее в мелкодисперном состоянии подаваться в двухканальную горелку 9. Мельница условно не показана.

Устройство работает следующим образом. Сырьевая цементная смесь в виде шлама влажностью 38-50% посредством шламовой трубы 12 подается в загрузочную часть вращающейся печи. Пройдя зону сушки в цепной завесе и зону подогрева сухая сырьевая смесь попадает в зону декарбонизации - наиболее теплонапряженную зону. В начале зоны процесс декарбонизации проходит в так называемой кинетической области, где процесс выделения СО2 происходит достаточно быстро и легко. Однако далее начинается диффузионный процесс декарбонизации, когда для удаления из СаСО3 остатков CO2 требуются достаточно большие затраты тепла при температурах до 1100°С, для чего в зону кольцевого порога 13 вводят дополнительное топливо - нефтяной кокс. Имея низкое содержание летучих и низкую зольность, нефтяной кокс является идеальным топливом для сжигания в слое материала зоны декарбонизации, он химически активен и, благодаря большому количеству водорода, создает активную восстановительную среду в слое материала, способствующую активизации процесса декарбонизации.

Ввод нефтяного кокса осуществляют следующим образом. Транспортером любого типа, например ленточным, предварительно взвешенный нефтяной кокс с размером частиц 10-12 мм подают через течку 20 (см. фиг. 2) в кольцевой кожух 14. Желательно автоматическое включение транспортера при подходе очередного ковша 18 своим приемным (входным) отверстием 17 в зону ввода очередной порции топлива (как показано на фиг. 2).

Неминуемая просыпь нефтяного кокса выпадает на решетку 21. Просыпь будет ввиду того, что печь при осевом тепловом перемещении может сдвигаться вместе с ковшом внутри кольцевого кожуха 14. Через боковой зазор между ковшом и кожухом топливо выпадает на решетку 21. При этом очередной ковш подхватит просыпь и унесет ее на загрузку в печь, а мелочь (до 1,5 мм) выпадет через решетку 21 в бункер 23 и далее посредством пневмовинтового насоса 24 будет подана в головку печи и там либо будет введена в неизменном состоянии через устройство 10 в зону декарбонизации, либо будет подана на домол в струйную противоточную мельницу и после нее в мелкодисперсном состоянии в двухканальную основную горелку 9.

Загруженный топливом ковш в вертикальном (или близко к нему) положении выдает топливо через патрубки 16 в пространство печи. При падении в поток газов, поступающих из зоны спекания, мелкодисперный нефтяной кокс отклоняется под действием ускоренного потока в кольцевом пороге в сторону «холодного» конца, т.е. в сторону диффузионной области декарбонизации, и не имеет возможности попасть в обрезы диаметрально противоположных патрубков 16 устройства. При падении в потоке газов частицы топлива воспламеняются, но, так как имеют достаточную массу, не сгорают и, воспламененные, попадают в слой материала и, перемешавшись с ним при вращении печи, активно выгорают в последнем, окисляясь, будучи на поверхности слоя, кислородом, подаваемым в избытке из зоны спекания.

Процесс декарбонизации в диффузионной зоне значительно ускоряется. Полностью декарбонизированный материал переходит через кольцевой порог 13 в зону спекания, где ускоренно завершается процесс клинкерообразования.

Подача дополнительного топлива в зону декарбонизации позволяет повысить общую производительность печи с ее форсировкой до 20%.

Перераспределение общего количества топлива между зоной спекания, в которой можно сократить подачу его в печь, и зоной декарбонизации, которая возьмет на себя часть топлива из зоны спекания, но использует его более эффективно, приведет не только к повышению производительности печи за счет интенсификации процесса, но и к снижению удельного расхода топлива за счет снижения потерь тепла с отходящими газами и корпусом печи. Снижение потерь корпусом печи по всей ее длине достигается за счет снижения общего теплового напряжения в печи, особенно в зоне спекания. Снижение теплового напряжения в зоне спекания увеличивает долговечность футеровки, как показал опыт, в 2-2,5 раза.

Основное преимущество ввода топлива в диффузионную зону декарбонизации - это повышение стабилизации работы печи, т.е. повышение коэффициента ее использования. Это значит, что печь с предлагаемым устройством работает без «тихих ходов» и остановок на подогрев, а последние, естественно, снижают производительность печи, при этом повышается качество клинкера и собственно цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания твёрдого топлива во вращающейся печи (варианты) | 2017 |

|

RU2648732C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Вращающаяся печь для обжига цементного клинкера | 1976 |

|

SU579526A1 |

| Вращающаяся печь | 1981 |

|

SU1013714A1 |

| Вращающаяся печь для обжига цементного клинкера | 1988 |

|

SU1647211A1 |

| Устройство для отбора высушенного материала из вращающейся печи | 1981 |

|

SU976260A1 |

| Вращающаяся печь для обжига корбонатсодержащих материалов | 1977 |

|

SU705227A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1995 |

|

RU2102667C1 |

| ВЕРТИКАЛЬНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА И ДРУГИХ ПОДОБНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2151350C1 |

| Устройство для загрузки материала во вращающуюся печь | 1980 |

|

SU903680A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано во вращающихся печах при обжиге цементного клинкера для интенсификации процесса нагрева путем подачи дополнительного питания печи. Вращающаяся печь содержит корпус, шламовую трубу для подачи исходного материала, средства для подачи основного топлива и воздуха, установленные в выходной части печи, кольцевой кожух, охватывающий корпус, с загрузочным устройством для подачи дополнительного топлива в виде патрубков, входящих внутрь корпуса и оснащенных ковшами для захвата дополнительного топлива. При этом загрузочное устройство установлено на кольцевом пороге, размещенном между зонами спекания и декарбонизации. Патрубки загрузочного устройства установлены перпендикулярно оси печи и встроены в кольцевой порог с возможностью выхода их концов над кольцевым порогом. При этом нижняя часть кольцевого кожуха выполнена в виде решетки, под которой размещен бункер для сбора мелкодисперсных фракций топлива. Изобретение позволяет ускорить процесс декарбонизации, повысить качество клинкера и производительность печи. 4 з.п. ф-лы, 2 ил.

1. Вращающаяся печь для обжига цементного клинкера, содержащая корпус, шламовую трубу для подачи исходного материала, средства для подачи основного топлива и воздуха, установленные в выходной части печи, кольцевой кожух, охватывающий корпус, с загрузочным устройством для подачи дополнительного топлива в виде патрубков, входящих внутрь корпуса и оснащенных ковшами для захвата дополнительного топлива, отличающаяся тем, что загрузочное устройство установлено на кольцевом пороге, размещенном между зонами спекания и декарбонизации, причем патрубки загрузочного устройства установлены перпендикулярно оси печи и встроены в кольцевой порог с возможностью выхода их концов над кольцевым порогом, при этом нижняя часть кольцевого кожуха выполнена в виде решетки, под которой размещен бункер для сбора мелкодисперсных фракций топлива.

2. Вращающаяся печь по п. 1, отличающаяся тем, что кольцевой порог выполнен из отдельных блоков из жаропрочного бетона.

3. Вращающаяся печь по п. 1, отличающаяся тем, что кольцевой порог установлен на расстоянии 0,7-1 диаметра печи от головки печи.

4. Вращающаяся печь по п. 1, отличающаяся тем, что диаметр кольцевого порога составляет 0,75-0,8 диаметра печи.

5. Вращающаяся печь по п. 1, отличающаяся тем, что решетка кольцевого кожуха выполнена из отдельных трубок, расположенных вдоль корпуса печи.

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1995 |

|

RU2102667C1 |

| Вращающаяся печь | 1982 |

|

SU1073546A1 |

| Вращающаяся печь для обжига клинкера | 1986 |

|

SU1502934A1 |

| Вращающаяся печь для обжига цементного клинкера | 1985 |

|

SU1305515A1 |

| US 3782891 A1, 01.01.1974. | |||

Авторы

Даты

2018-03-28—Публикация

2017-03-21—Подача