Изобретение относится к области медицины, а именно к ортопедической стоматологии, и может быть использовано при изготовлении каркаса протеза с различным количеством искусственных зубов в условиях стоматологических клиник и зуботехнических лабораторий.

Известен несъемный зубной протез, содержащий каркас с нанесенным на него облицовочным покрытием [1].

Однако известный несъемный зубной протез при своем использовании не обеспечивает получение высококачественного несъемного зубного протеза с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, а также не обеспечивает достаточную степень эстетической имитации изготовленного зубного протеза с наибольшим его приближением к естественному виду.

Кроме того, механическая прочность элементов зубного моста, изготовленного по указанному способу, относительно низка и имеет невысокий срок эксплуатации изготовленного несъемного зубного протеза.

Известны способы изготовления зубных протезов [2, 3], в которых в качестве ретенционных элементов использовано плазмонапыленное покрытие. Недостаток этих способов заключается в том, что в них не предусматривается применение маскировочных покрытий, что затрудняет достижение цвета, близкого к естественному, при облицовке зубных протезов пластмассой.

Существует способ изготовления зубных коронок [4], по которому для «глушения» цвета металла на ретенционный плазмонапыленный слой методом плазменного напыления наносят слой алюмооксидной керамики. Однако наличие слоя керамики увеличивает толщину зубного протеза.

Известен способ изготовления зубных протезов [5], в котором перед облицовкой пластмассой на металлический каркас зубного протеза с плазмонапыленным ретенционным слоем наносят слой покрывного лака с последующей сушкой. Недостаток этого способа состоит в том, что покрывной лак не может проникнуть глубоко в поры ретенционного слоя, что снижает прочность сцепления с облицовочным слоем.

Наиболее близким к заявляемому является способ [6]. Способ изготовления зубных мостов включает изготовление отдельных деталей моста из плотно спеченного керамического материала, покрытого фарфором, с использованием технологии порошковой металлургии и соединение между собой отдельных деталей моста, находящихся в механическом сцеплении, с помощью расплавленного стекла, наносимого на соединяемые части. Расплавленное стекло смачивает керамическую основу, заполняет пустоты между деталями моста и взаимодействует с керамическим материалом с образованием при застывании прочного соединения отдельных деталей моста.

Недостатками способа-прототипа является то, что детали моста обладают относительно невысокой механической прочностью, что снижает качество и надежность протезов.

Задача изобретения - разработка способа изготовления зубного моста из диоксида циркония ZrO2 с добавкой до 10 мол. % Y2O3, позволяющего исключить указанные выше недостатки у аналогов и прототипа.

Техническим результатом является получение высококачественного несъемного зубного протеза с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, повышение степени эстетической имитации изготовленного несъемного зубного протеза с наибольшим его приближением к естественному виду, повышение механической прочности деталей моста, и за счет этого срока эксплуатации изготовленного несъемного зубного протеза.

Технический результат достигается тем, что в способе изготовления зубных мостов, включающих изготовление отдельных деталей моста из керамического материала, в частности из диоксида циркония ZrO2 с добавкой до 10 мол. % Y2O3, и соединение между собой отдельных деталей моста при помощи наносимого на них расплавленного стекла, предварительно снимают слепок зубов пациента, по которому изготавливают гипсовую модель, с которой считывают сканером форму препарированных зубов, фиксируют указанную копию модели зубов пациента в отдельной компьютерной программе, моделирующей нужную форму каркаса будущих зубных коронок из циркония, изготавливают в соответствии с заданной компьютерной программой основы коронки - каркаса с помощью фрезеровочного аппарата, после чего каркас коронки закрепляют на ось вращательного устройства, помещенного в вакуумную камеру электронного импульсного ускорителя, создают в вакуумной камере ускорителя разрежение 10-2-10-3 Па, и облучают коронку ускоренными до 15 кэВ - 20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А, частоте следования импульсов (0,2-0,4) с-1, и диаметре D пучка электронов в области облучаемых элементов, удовлетворяющем неравенству D≥L, где L - максимальный линейный размер облучаемых элементов моста, причем для равномерного облучения всей обрабатываемой поверхности деталей зубного моста осуществляют их вращательное перемещение относительно пучка электронов, для чего на упомянутую ось вращательного устройства напрессовывают шарикоподшипник, наружную часть которого механически закрепляют к стенке вакуумной камеры, при этом на один торец оси, обращенный внутрь вакуумной камеры, закрепляют облучаемую деталь зубного моста, а на другом торце оси закрепляют постоянный магнит, который подводят к герметичной перегородки вакуумной камеры, выполненной из немагнитного материала, при этом с наружной стороны вакуумной камеры к упомянутой перегородке подводят аналогичный постоянный магнит, который закреплен на конце вала шагового двигателя, при этом устанавливают магниты так, чтобы полярности магнитов на закрепленных на вращающейся оси и торце вала шагового двигателя имели взаимно противоположные полюса, при этом после каждого очередного облучающего импульса электронов в паузах между упомянутыми облучающими импульсами подают импульсы тока на статорную обмотку шагового двигателя, за счет чего ось вращающего устройства поворачивают на некоторый угол, соответствующий углу поворота оси шагового двигателя после подачи на обмотку его статора, одного или нескольких импульсов тока, обеспечивающих его пошаговое вращение, при этом процесс облучения элементов моста заканчивают после того, как ось вращающегося устройства с закрепленными на ней элементами зубного моста совершит 8-10 полных оборотов, после чего изготовленные элементы зубного моста устанавливаю пациенту и скрепляют при помощи наносимого на них расплавленного стекла.

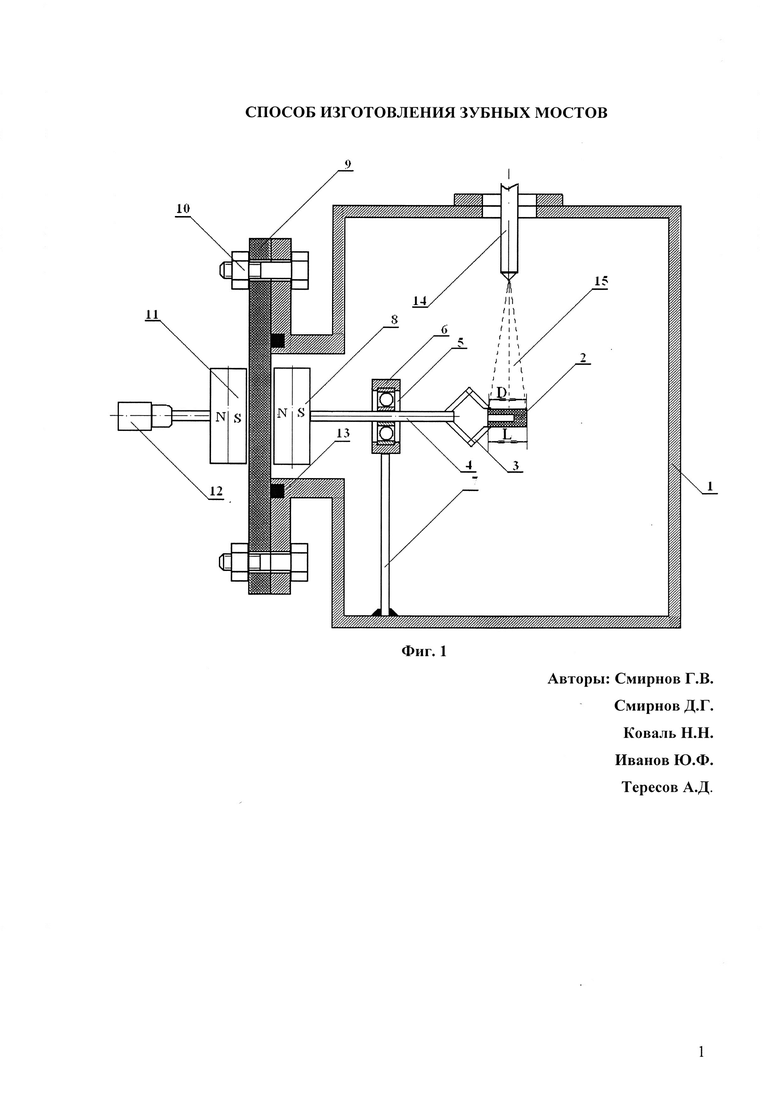

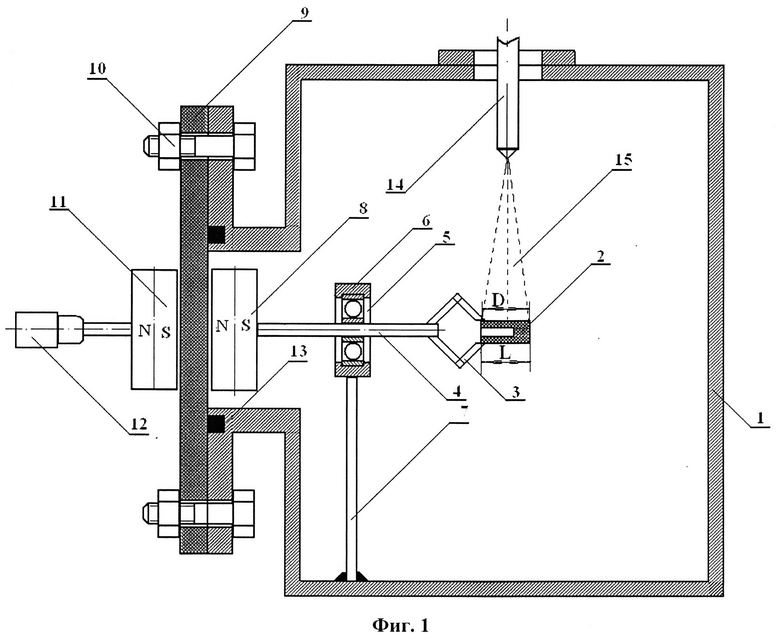

На фиг. 1 приведена схема установки, реализующая заявляемый способ.

На фиг. 1 введены следующие обозначения: 1 - вакуумная камера ускорителя; 2 - деталь зубного моста; 3 - зажим; 4 - ось вращающего устройства; 5 - шарикоподшипник; 6 - держатель шарикоподшипника; 7 - стойка; 8 магнит; 9 перегородка из немагнитного материала; 20 - крепежные детали; 11 - магнит; 12 - шаговый двигатель; 13 - уплотнительная манжета; 14 - катод ускорителя; 15 - пучок электронов.

Суть изобретения заключается в следующем.

Из свойств циркония наибольший интерес представляют такие, как биологическая инертность, значительная стойкость к различным химическим воздействиям, высокие характеристики усталостной выносливости, склонность к «самозалечиванию» поверхностных дефектов, технологичность, прочность (Ю.Г. Шапошников и соавт., 1993). Поэтому изделия из сплава циркония нашли широкое применение в стоматологической практике.

Детали зубного моста (коронки) из диоксида циркония изготавливают при помощи компьютерных технологий (CAD/САМ), которые применялась в заявляемом способе, и будут подробнее рассмотрены в примере конкретного выполнения.

После изготовления деталей моста из диоксида циркония или диоксида циркония стабилизированного Y2O3, в частности коронок, осуществляют упрочнение их поверхностного слоя. Технологию упрочнения поверхностного слоя деталей моста можно пояснить при помощи фиг. 1.

В вакуумную камеру 1 импульсного ускорителя электронов помещают деталь зубного моста (коронку) 2, которую закрепляют при помощи захвата 3, расположенного на торце оси 4 вращательного устройства. На ось 4 вращательного устройства напрессован подшипник 5, который впрессован в держатель подшипника 6 и прикреплен к стойке 7 механически соединенной с корпусом вакуумной камеры ускорителя 1. Герметичность вакуумной камеры 1 ускорителя обеспечивают прижатой крепежными деталями 9 к фланцу камеры 1 крышкой 9, выполненной из немагнитного материала. Между крышкой 9 и фланцем вакуумной камеры в пазах фланца расположена уплотняющая манжета 13. Процесс упрочнения деталей зубного моста осуществляют следующим образом. В вакуумной камере создают разрежение 10-2-10-3 Па, и облучают коронку ускоренными до 15 кэВ - 20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А, частоте следования импульсов (0,2-0,4) с-1, и диаметре D пучка электронов в области облучаемых элементов удовлетворяющим неравенству D≥L. Выбор диаметра пучка удовлетворяющим неравенству D≥L обусловлен тем, что при каждом облучающем деталь зубного моста импульсе тока, необходимо, чтобы указанный пучок электронов воздействовал равномерно на всю длину детали в ее продольном направлении. Чтобы обеспечить равномерное облучение всей поверхности детали зубного моста, ее поворачивают при помощи оси 4, расположенной перпендикулярно оси пучка электронов, на угол 15°÷30°. Выбор указанного диапазона обусловлен следующими соображениями. При угле поворота более 30° может наблюдаться неравномерность распределения энергии пучка по поверхности детали, что может снижать ее качество. При угле поворота меньше 15° снижается производительность облучения.

Поворот обрабатываемой детали зубного моста осуществляется следующим образом.

После очередного облучающего импульса электронов, длительность которого 100 мкс до 200 мкс, на обмотки статора шагового импульса 12 подается один или несколько импульсов тока. При подаче одного импульса вал шагового двигателя поворачивается на некоторый угол, который называется шагом двигателя. Этот шаг определяется конструктивными особенностями двигателя и схемой его управления. В настоящее время используются двигатели с шагом в 15°, 7,5°, 1,8° и 0,9°. Наиболее широкое применение нашли двигатели с шагом 1,8° (200 шагов полный оборот). Шаговый двигатель позволяет осуществлять позиционирование ротора с точностью до долей градуса, что абсолютно недостижимо для других типов двигателей. Скорость вращения шагового двигателя определяется только частотой следования импульсов управления. При подаче на обмотку статора шагового двигателя определенного количества управляющих импульсов тока, количество которых зависит от конструкции шагового двигателя, ось вала шагового двигателя поворачивается на некоторый заданный угол (в нашем случае на угол 15°÷30°). Вместе с осью шагового двигателя на заданный угол поворачивается и постоянный магнит 11, закрепленный на торце оси шагового двигателя 12. Между упомянутым магнитом 11 и магнитом 8, закрепленным на торце оси 4 вращающегося устройства существует сила притяжения, так как указанные магниты расположены друг другу разноименными полюсами. Взаимодействие полей магнитов 11 и 8 обусловлено тем, что между ними расположена крышка 9, выполненная из немагнитного материала (стекло, латунь, диэлектрик, сталь Х18Н10Т, медь, и.т.д.). За счет притягивающей магнитной силы, действующей между магнитами 11 и 8. ось 4, а вместе с ней и деталь зубного моста 2, поворачиваются на указанный угол вместе с магнитом 8. После поворота детали зубного моста 2 на заданный угол и фиксации в таком положении, на деталь зубного моста вновь подается облучающий ее последующий импульс электронного пучка. По завершении очередного облучающего воздействия обрабатываемая деталь вновь поворачивается на заданный угол. Такая процедура повторяется до тех пор, пока деталь не совершит 1-2 полных оборота. После этого камеру 1 разгерметизируют, извлекают из нее обработанные электронным пучком детали моста, устанавливают их пациенту.

Пример конкретного выполнения. Изготавливался зубной мост по заявляемому способу из диоксида циркония ZrO2 с добавкой (6-8)% Y2O3. Оксид и диоксид циркония - это разновидности керамики. Выбор диоксида циркония в качестве материала для коронки обусловлен его преимуществами по сравнению с другими материалами, используемыми в зубоврачебной практике. Преимуществом циркониевых протезов является их эстетический вид и их высокая биосовместимость. Не имея металлического каркаса, протез имеет более естественный вид и цвет. Абсолютная инертность оксида циркония предопределяет уверенное отсутствие аллергических реакций, которые могут иметь место при изготовлении протезов из металла. Но оксид циркония не может быть получен литьем. В сыром виде брусок оксида циркония представляет собой легкообрабатываемый материал, напоминающий мел. После спекания в печи при температуре 1350 градусов материал приобретает высокую прочность и твердость, характерную для керамики. При спекании материал имеет усадку, из-за чего исходные размеры деталей зубного моста уменьшаются. Традиционные способы ручного изготовления циркониевых протезов непригодны. Изготовление таких протезов стало возможным с внедрением компьютерных технологий (CAD/САМ), которые и применялась в заявляемом способе.

В соответствии с заявляемым способом после подготовки зубов к протезированию с них снимался слепок, по которому изготавливалась гипсовая модель препарированных зубов пациента.

С помощью специального лазерного сканера для стоматологии - Iscan_D100 фирмы Imetric (Швейцария), осуществлялось сканирование зубов гипсовой модели.

После сканирования зубов гипсовой модели с помощью пакета моделирования коронок и мостов Delcam DentCAD по результатам сканирования строилась трехмерная компьютерная модель участка полости рта, на котором планировалось установить зубной протез. На этой стадии выбирался из базы данных DentCAD наиболее подходящий по форме зуб, который дорабатывался средствами DentCAD до нужной формы. Поставляемая с DentCAD база данных содержит модель коронок под каждый зуб. Для редактирования геометрии используется интуитивно понятные функции скульптурного моделирования.

Созданная модель загружалась в память фрезерного станка с числовым программным управлением.

В качестве фрезерного станка был использован вертикально-фрезерный 4-координатный станок с числовым программным управлением (ЧПУ) Charlyrobot (Франция), специально ориентированный на использование в зубопротезных лабораториях. Станок имеет двухпозиционный поворотный стол, который позволяет вести обработку обеих сторон заготовки без ручных переустановок. Магазин инструментов вмещает необходимый набор фрез для полной обработки заготовки. Также имеется автоматическая система всасывания пыли.

Изготовленный на фрезерном станке каркас - коронки из диоксида циркония, помещался в вакуумную камеру импульсного ускорителя электронов.

В вакуумной камере создавалось разрежение газов до давления 10-2-10-3 Па. При вакууме выше чем 10-2 Па в разреженном остаточном газе содержится еще достаточно много элементов и веществ, которые при воздействии на них электронными пучками могут ионизоваться, бомбардировать поверхность коронки, что может ухудшить ее качество. Для снижения давление менее чем 10-3 Па, требуется выполнять достаточно жесткие требования к материалу вакуумной камеры, ее герметичности и к системам ее откачки, что усложняет процесс и поэтому нецелесообразно.

Выбор ускоряющего напряжения, обеспечивающего энергию электронов 15 кэВ - 20 кэВ импульсными электронными пучками субмиллисекундной длительности, лежащей в диапазоне от 100 мкс до 200 мкс, обусловлен необходимостью обеспечения оптимальных режимов облучения, так как при пучках электронов с энергией электронов ниже 15 кэВ и при длительности импульса напряжения ниже 100 мкс, так же, как и при пучках электронов с энергией электронов выше 20 кэВ и при длительности импульса напряжения выше 200 мкс наблюдается ухудшение качества поверхностного слоя деталей зубного моста (коронок). В первом случае это связано с недостаточной глубиной проникновения электронов вглубь поверхности коронки и относительно малой энергией, связанной с малым временим воздействия на нее указанной энергией пучка. Во втором случае, наоборот, высокая энергия и время облучения могут приводить к нежелательным деструкциям поверхности. Как показывают опыты оптимальные значения упомянутых выше параметров лежат в указанном диапазоне энергий пучка и его длительности.

Аналогичные оптимальные значения были получены при облучение каркаса коронки при токе пучка (100-200) А в течение 60-80 с при частоте следования импульсов (0,2-0,4) с-1.

В рассматриваемом нами примере облучение коронки осуществляли при энергии пучка 17,5 кэВ, длительности импульса ускоряющего напряжения 150 мкс, токе пучка 150 А, времени 70 с и частоте 0,3 с-1.

После воздействия на деталь зубного моста очередным облучающим импульсом электронов, в паузе между импульсами на обмотку шагового импульса подавались импульсы управляющего тока, обеспечивающие поворот обрабатываемой детали на заданный угол. В рассматриваемом нами случае в качестве шагового двигателя был применен двигатель с шагом в 15°. В паузе между двумя облучающими поверхность обрабатываемой детали зубного моста электронными импульсами на обмотку шагового двигателя 12 подавалось два управляющих импульса тока, за счет чего обеспечивался поворот обрабатываемой детали зубного моста на 30°.

После изготовления деталей моста и упрочнения их поверхности электронными пучками, они извлекались из вакуумной камеры ускорителя и устанавливались пациенту.

В керамике каркаса коронки до облучения электронным пучком и после него проводили исследования фазового состава и дефектной структуры поверхностного слоя методами оптической (NEOFOT-32), сканирующей (SEM-515 Philips) и дифракционной электронной (JEM-2100) микроскопии, рентгеноструктурного анализа (дифрактометр XRD 6000, съемка осуществлялась в медном отфильтрованном излучении Cu-Kα1; монохроматор СМ-3121). Для определения физико-механических и трибологических характеристик керамики использовали нанотвердомер «Nanotest-100»; трибометр «CSEM Tribometer High Temperature S/N 07-142», CSM Instruments, высокотемпературный трибометр ТНТ-S-АХ0000, реализующий метод «вращающаяся исследуемая поверхность - неподвижное контртело»; 3D-профилометр MICRO MEASURE 3D station.

В результате исследования поверхности было выявлено следующее.

Необработанная пучком электронов поверхность каркаса характеризуется высоким уровнем пористости и шероховатости (Ra=9,7 мкм).

Электронно-пучковая обработка позволила многократно снизить уровень шероховатости покрытия с Ra=(10,8…13,6) мк при необлученной поверхности до Ra=(0,18…0,20) мк в оптимальном режиме облучения [7]. Выглаживание поверхностного слоя керамики на основе диоксида циркония интенсивным электронным пучком не сопровождалось изменением фазового состава поверхностного слоя. Исследования, выполненные методами рентгенофазового анализа, показали, что перед облучением керамика являлась двухфазным материалом, основная фаза - кубическая модификация диоксида циркония, а вторая фаза - тетрагональная. После облучения электронным пучком наблюдается замещение кубической модификации на тетрагональную, соотношение фаз составляет 1:1.

Дефектную субструктуру и фазовый состав модифицированного электронным пучком слоя анализировали методами просвечивающей электронной дифракционной микроскопии тонких фольг, специально выполненных для сравнения с прототипом из диоксида циркония. Фольги готовили путем утонения пластинок, расположенных в плоскости поперечного сечения образца. Это позволяло одновременно анализировать модифицированный поверхностный слой и расположенный под ним основной объем материала. Анализ тонких фольг выявил формирование в поверхностном объеме многослойной структуры.

В результате исследований было выявлено, что после облучения в оптимальном режиме в сравнении с прототипом произошло увеличение износостойкости поверхностного слоя в 150…300 раз, твердости в 6…7 раз, модуля Юнга в 1,4 раза и снижение коэффициента трения в ~3,3 раза. Высокий уровень твердости поверхностного слоя (~35 ГПа) обусловлен формированием многофазной наноразмерной структуры, образующейся при высокоскоростной кристаллизации расплавленного состояния. Существенное повышение в заявляемом способе поверхностной прочности износостойкости и других качественных показателей позволяет не менее чем на 20-30% уменьшить толщину коронки, по сравнению с прототипом, сохранив при этом все преимущества по износостойкости и прочности коронки.

Кроме того, каркас не требует дальнейшей запечки полировки, как в прототипе, так как в заявляемом способе происходит не только упрочнение, но и сглаживание поверхности, эквивалентное ее полировке электронным пучком.

Источники информации

1. Патент РФ №2123820, МПК А61С 3/01, 1998 г.

2. А.С. №1732961, кл. А61С 5/10, опубл. 1992, бюл. №18.

3. Патент РФ №2082349, кл. А61С 3/01, опубл. 1997, бюл. №18.

4. Патент РФ №1811816, кл. А61С 5/08, опубл. бюл. N 16, 1983.

5. Патент РФ N 2071290, кл. F61C 5/08, опубл. бюл. N 1, 1997 г.

6. Патент РФ №2202985. Способ изготовления зубных мостов//) Дата публикации: 2003.04.27 (прототип).

7. Ю.Ф. Иванов, О.С. Толкачев, Ю.А. Денисова, А.Д. Тересов. Формирование наноструктурного слоя на поверхности керамики на основе диоксида при облучении высокоинтенсивным электронным пучком // 10-я Международная конференция «Взаимодействие излучений с твердым телом», 24-27 сентября 2013 г., Минск, Беларусь, с. 249-251.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗУБНЫХ МОСТОВ | 2016 |

|

RU2624379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КОРОНОК ИЗ ДИОКСИДА ЦИРКОНИЯ | 2016 |

|

RU2631104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКОГО ОСТЕОИНТЕГРИРУЕМОГО ИМПЛАНТАТА | 2016 |

|

RU2624366C1 |

| СПОСОБ ЗАМЕЩЕНИЯ ЗУБНОГО РЯДА С КОНЦЕВЫМ ДЕФЕКТОМ НЕСЪЕМНЫМ МОСТОВИДНЫМ ПРОТЕЗОМ И НЕСЪЕМНЫЙ МОСТОВИДНЫЙ ПРОТЕЗ ДЛЯ ЗАМЕЩЕНИЯ ЗУБНОГО РЯДА С КОНЦЕВЫМ ДЕФЕКТОМ | 2010 |

|

RU2428142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТСКИХ ЗУБНЫХ КОРОНОК | 2024 |

|

RU2827727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКОГО ОСТЕОИНТЕГРИРУЕМОГО ИМПЛАНТАТА | 2019 |

|

RU2712578C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2287503C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2007 |

|

RU2337894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЗУБНОГО ПРОТЕЗА | 1996 |

|

RU2098044C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИМПЛАНТАТОВ | 2016 |

|

RU2624369C1 |

Изобретение относится к области медицины, а именно к ортопедической стоматологии, и может быть использовано при изготовлении каркаса протеза с различным количеством искусственных зубов в условиях стоматологических клиник и зуботехнических лабораторий. Способ изготовления зубных мостов, включающий изготовление отдельных деталей моста из керамического материала, в частности из диоксида циркония ZrO2, или же ZrO2 с добавкой до 10 мол. % Y2O3, и соединение между собой отдельных деталей моста при помощи наносимого на них расплавленного стекла. Предварительно снимают слепок зубов пациента, по которому изготавливают гипсовую модель, с которой считывают сканером форму препарированных зубов, фиксируют указанную копию модели зубов пациента в отдельной компьютерной программе, моделирующей нужную форму каркаса будущих зубных коронок из циркония, изготавливают в соответствии с заданной компьютерной программой основы коронки - каркаса с помощью фрезеровочного аппарата, после чего каркас коронки закрепляют на ось вращательного устройства, помещенного в вакуумную камеру электронного импульсного ускорителя, создают в вакуумной камере ускорителя разрежение 10-2-10-3 Па и облучают коронку ускоренными до 15 кэВ - 20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А, частоте следования импульсов (0,2-0,4) с-1, и диаметре D пучка электронов в области облучаемых элементов удовлетворяющим неравенству D≥L, где L - максимальный линейный размер облучаемых элементов моста. Для равномерного облучения всей обрабатываемой поверхности деталей зубного моста осуществляют их вращательное перемещение относительно пучка электронов, для чего на упомянутую ось вращательного устройства напрессовывают шарикоподшипник, наружную часть которого механически закрепляют к стенке вакуумной камеры. При этом на один торец оси, обращенный внутрь вакуумной камеры, закрепляют облучаемую деталь зубного моста, а на другом торце оси закрепляют постоянный магнит, который подводят к герметичной перегородки вакуумной камеры, выполненной из немагнитного материала. При этом с наружной стороны вакуумной камеры к упомянутой перегородке подводят аналогичный постоянный магнит, который закреплен на конце вала шагового двигателя, при этом устанавливают магниты так, чтобы полярности магнитов на закрепленных на вращающейся оси и торце вала шагового двигателя имели взаимно противоположные полюса. После каждого очередного облучающего импульса электронов в паузах между упомянутыми облучающими импульсами подают импульсы тока на статорную обмотку шагового двигателя, за счет чего ось вращающего устройства поворачивают на некоторый угол, соответствующий углу поворота оси шагового двигателя после подачи на обмотку его статора одного или нескольких импульсов тока, обеспечивающих его пошаговое вращение. Процесс облучения элементов моста заканчивают после того, как ось вращающегося устройства с закрепленными на ней элементами зубного моста совершит 8-10 полных оборота, после чего изготовленные элементы зубного моста устанавливаю пациенту и скрепляют при помощи наносимого на них расплавленного стекла. Изобретение позволяет обеспечить степень эстетичности несъемного зубного протеза с наибольшим его приближением к естественному виду.1 ил.

Способ изготовления зубных мостов, включающий изготовление отдельных деталей моста из керамического материала, в частности из диоксида циркония ZrO2 или же ZrO2 с добавкой до 10 мол. % Y2O3, и соединение между собой отдельных деталей моста при помощи наносимого на них расплавленного стекла, отличающийся тем, что предварительно снимают слепок зубов пациента, по которому изготавливают гипсовую модель, с которой считывают сканером форму препарированных зубов, фиксируют указанную копию модели зубов пациента в отдельной компьютерной программе, моделирующей нужную форму каркаса будущих зубных коронок из циркония, изготавливают в соответствии с заданной компьютерной программой основы коронки - каркаса с помощью фрезеровочного аппарата, после чего каркас коронки закрепляют на ось вращательного устройства, помещенного в вакуумную камеру электронного импульсного ускорителя, создают в вакуумной камере ускорителя разрежение 10-2-10-3 Па, и облучают коронку ускоренными до 15-20 кэВ импульсными электронными пучками, длительность которых лежит в диапазоне от 100 мкс до 200 мкс, при токе пучка (100-200) А, частоте следования импульсов (0,2-0,4) с-1, и диаметре D пучка электронов в области облучаемых элементов удовлетворяющим неравенству D≥L, где L - максимальный линейный размер облучаемых элементов моста, причем для равномерного облучения всей обрабатываемой поверхности деталей зубного моста, осуществляют их вращательное перемещение относительно пучка электронов, для чего на упомянутую ось вращательного устройства напрессовывают шарикоподшипник, наружную часть которого механически закрепляют к стенке вакуумной камеры, при этом на один торец оси, обращенный внутрь вакуумной камеры, закрепляют облучаемую деталь зубного моста, а на другом торце оси закрепляют постоянный магнит, который подводят к герметичной перегородки вакуумной камеры, выполненной из немагнитного материала, при этом с наружной стороны вакуумной камеры к упомянутой перегородке подводят аналогичный постоянный магнит, который закреплен на конце вала шагового двигателя, при этом устанавливают магниты так, чтобы полярности магнитов на закрепленных на вращающейся оси и торце вала шагового двигателя имели взаимно противоположные полюса, при этом после каждого очередного облучающего импульса электронов в паузах между упомянутыми облучающими импульсами подают импульсы тока на статорную обмотку шагового двигателя, за счет чего ось вращающего устройства поворачивают на некоторый угол, соответствующий углу поворота оси шагового двигателя после подачи на обмотку его статора, одного или нескольких импульсов тока, обеспечивающих его пошаговое вращение, при этом процесс облучения элементов моста заканчивают после того, как ось вращающегося устройства с закрепленными на ней элементами зубного моста совершит 8-10 полных оборота, после чего изготовленные элементы зубного моста устанавливаю пациенту и скрепляют при помощи наносимого на них расплавленного стекла.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНЫХ МОСТОВИДНЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ ГАЛЬВАНОПЛАСТИКИ | 1994 |

|

RU2083182C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ СТОМАТОЛОГИЧЕСКИХ КОРОНОК | 1998 |

|

RU2151573C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Устройство для скрепления дисков со ступицей в дисковых колесах для экипажей | 1925 |

|

SU7845A1 |

Авторы

Даты

2018-03-28—Публикация

2016-03-17—Подача