Изобретение относится к области электронно-лучевой обработки материалов и может найти применение при изготовлении изделий на основе керамических материалов в инструментальной промышленности для повышения износостойкости режущего инструмента, штамповой оснастки, деталей машин и механизмов.

Наиболее близким, принятым за прототип, является способ повышения износостойкости керамики на основе диоксида циркония (Патент РФ №2287503, опубл. 20.11.2006, бюл. №32).

Согласно этому способу диоксид циркония смешивают с оксидом иттрия, формуют заготовку и спекают, а после спекания поверхность изделий облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью тока в пучке 40-100 А/см2.

Недостатком способа является невысокая износостойкость поверхности керамики.

Задачей изобретения является повышение износостойкости поверхности керамики.

Решение данной задачи предлагается осуществлять способом изготовления керамики, в котором так же, как в прототипе, диоксид циркония смешивают с оксидом иттрия, формуют заготовки и спекают. После спекания поверхность изделий облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью тока в пучке 40-100 А/см2.

В отличие от прототипа в предлагаемом способе перед проведением операции облучения пучком электронов рабочую поверхность заготовки полируют и на нее наносят пленку алюминия толщиной 1-10 мкм.

Операция нанесения тонкой пленки алюминия на поверхность керамики позволяет формировать в тонком приповерхностном слое во время облучения электронами пленку оксида алюминия, обладающую повышенными механическими свойствами по сравнению с объемом обрабатываемой керамики, а предварительная полировка рабочей поверхности увеличивает равномерность слоя оксида алюминия по поверхности, что способствует увеличению износостойкости данного слоя. В результате износостойкость поверхности керамики повышается.

Границы изменения толщины наносимой пленки алюминия определены экспериментальным путем. При толщине пленки менее 1 мкм толщина формируемого в процессе облучения электронами слоя оксида алюминия мала и не обеспечивает заметного увеличения сопротивления поверхности керамики износу. При увеличении толщины пленки более 10 мкм эффективность теплового воздействия электронного пучка на поверхность керамики в силу высокой теплоемкости алюминия заметно снижается, что приводит к снижению эффекта от воздействия электронного пучка в виде уменьшения сопротивления износу по сравнению, когда толщина наносимой пленки алюминия имеет значение между 1 и 10 мкм.

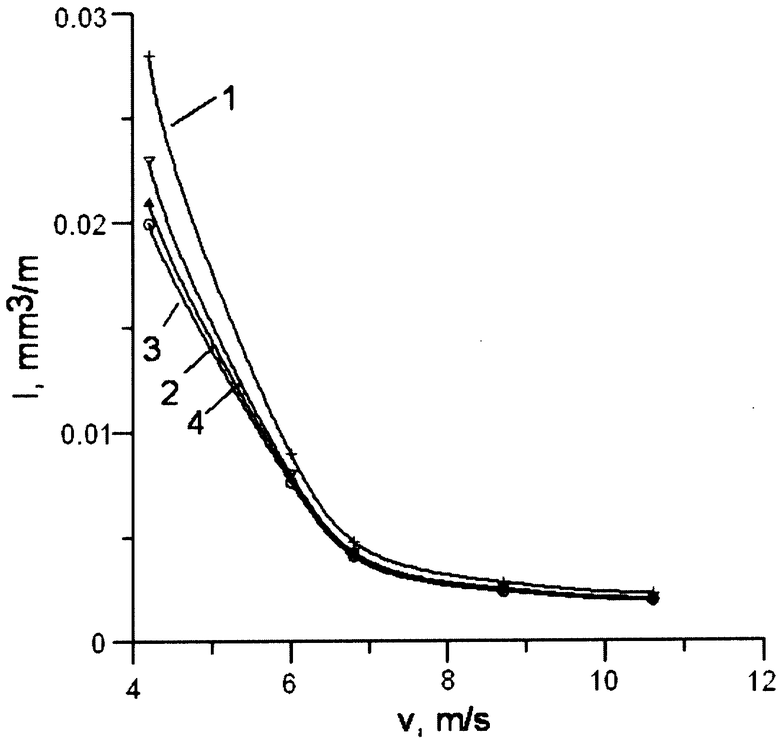

На чертеже представлен график зависимостей интенсивности изнашивания керамики от скорости скольжения, где кривая 1 - для керамики, изготовленной по способу-прототипу, кривые 2, 3, 4 - для керамики, изготовленной по предлагаемому способу.

Предложенный способ осуществляли следующим образом. В качестве исходного материала использовали ультрадисперсный порошок диоксида циркония (ZrO2). В него добавляли - 3 мол.% оксида иттрия (Y2О3) и тщательно перемешивали. Полученную смесь компактировали в виде таблеток (пресс-заготовки) высотой 6 мм и диаметром 12 мм методом одноосного прессования при давлении 500 Мпа. Термическое спекание пресс-заготовок проводили в вакуумной печи при изотермической выдержке при 1750°С в течение 1.5 час. Охлаждение проводили в вакууме со скоростью 7 град/мин.

После охлаждения спеченные пресс-заготовки (образцы) подвергали полировке при атмосферных условиях. Образцы полировали с применением абразивных порошков и полировочных алмазных паст до зеркального блеска (12-14 класс обработки). Полированные образцы очищали от загрязнений путем промывки и помещали в вакуумную камеру, в которой методом термического испарения наносили на полированную поверхность образцов тонкую пленку алюминия. Затем поверхность с нанесенной пленкой алюминия облучили импульсным электронным пучком при остаточном давлении в вакуумной камере 2·10-4 мм рт.ст. В качестве источника электронов использовали плазменный катод. Нанесение пленки алюминия и электронную обработку проводили в едином технологическом цикле без развакуумирования вакуумной камеры.

Было изготовлено четыре партии образцов по пять штук каждая. Первая партия была подвергнута электронной обработке согласно способу-прототипу. Поверхности пресс-заготовок второй, третьей, четвертой партий отполировали до зеркального блеска и провели напыление пленки алюминия толщиной 1, 5 и 10 мкм соответственно. После чего провели обработку электронным пучком. Облучение пресс-заготовок всех партий провели при оптимальных, согласно способу-прототипу, значениях параметров электронного пучка: энергия электронов 25 кэВ, длительность импульса 50 мкс и плотность тока в пучке 60 А/см2, количество импульсов пять.

Испытания на износостойкость проводили в виде испытаний на трение по схеме «диск-палец». В качестве контртела выступал диск из литой быстрорежущей стали. Скорость скольжения изменялась в пределах 4-11.2 м/с, давление испытания составляло 5 МПа. Дистанция трения для всех режимов испытания составляла 1000 м.

На чертеже в графическом виде представлены усредненные результаты испытаний на износостойкость образцов, приготовленных по предлагаемому способу и по способу-прототипу. Кривая 1 соответствует результатам испытаний керамики, приготовленной по способу-прототипу. Кривые 2, 3, 4 - по предлагаемому способу для образцов второй, третьей и четвертой партий соответственно. Как видно из рассмотрения графиков на чертеже, интенсивность изнашивания образцов, приготовленных по предлагаемому способу, в среднем на 15%, ниже, чем образцов, приготовленных по способу-прототипу. Причем для толщин пленок алюминия 1 и 10 мкм интенсивность изнашивания увеличивается по отношению к образцам третьей партии, для которой толщина алюминиевой пленки была равной 5 мкм.

Таким образом, введение дополнительных операций полировки поверхности заготовки и последующего нанесения на нее тонкой пленки алюминия перед проведением обработки поверхности электронным пучком позволяет в среднем почти на 15% увеличить износостойкость керамики по сравнению со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2287503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КОРОНОК ИЗ ДИОКСИДА ЦИРКОНИЯ | 2016 |

|

RU2631104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ КЕРАМИКИ | 2009 |

|

RU2411217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ МОСТОВ | 2016 |

|

RU2648853C2 |

| Способ лазерной обработки пластически деформирующего инструмента из оксидной циркониевой керамики | 2015 |

|

RU2612182C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| Способ лазерного термоупрочнения | 2019 |

|

RU2700903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401483C1 |

| Способ повышения износостойкости рабочих органов из высокопрочного чугуна CO - лазером | 2019 |

|

RU2711389C1 |

| Способ получения отбеленного слоя на поверхности рабочих органов из высокопрочного чугуна | 2019 |

|

RU2700898C1 |

Изобретение относится к области электронно-лучевой обработки материалов и может найти применение при изготовлении изделий на основе керамических материалов в инструментальной промышленности. Техническим результатом при использовании данного изобретения является повышение износостойкости поверхности керамики. Указанный технический эффект достигается тем, что после спекания керамики на основе диоксида циркония ее поверхность полируют, на полированную поверхность наносят слой алюминия толщиной 1-10 мкм. Затем поверхность изделий облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью тока в пучке 40-100 А/см2. 1 ил.

Способ повышения износостойкости поверхности изделий из керамики на основе диоксида циркония, включающий смешение диоксида циркония с оксидом иттрия, формование заготовок и спекание, облучение после спекания поверхности изделий от 1 до 10 импульсами пучка электронов с энергией электронов от 15 до 30 кэВ, длительностью импульса от 30 до 100 мкс и плотностью тока в пучке от 40 до 100 А/см2, отличающийся тем, что перед проведением операции облучения пучком электронов рабочую поверхность заготовки полируют и на нее наносят пленку алюминия толщиной от 1 до 10 мкм.

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2287503C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ С ПОКРЫТИЕМ | 1995 |

|

RU2087254C1 |

| RU 2070616 C1, 20.12.1996 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| JP 4182375 A, 29.06.1992 | |||

| ХАБАС Т.А | |||

| и др | |||

| Влияние некоторых факторов на фазообразование и термическое упрочнение диоксида циркония | |||

| Высокотемпературная химия силикатов и оксидов | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| совещ | |||

| - Л., 19-21 апр., 1988, Л., 1988, с.34, 35. | |||

Авторы

Даты

2008-11-10—Публикация

2007-04-04—Подача