Изобретение относится к атомной или химической областям промышленности и может быть использовано при производстве гексафторида урана в технологии обогащения урана.

При обогащении изотопов урана образуются газовые смеси. Компонентами образующихся газовых смесей является (ГФУ), фтористый водород (HF) и ряд трудноконденсируемых газов. При этом газовая смесь не может быть сброшена в атмосферу, т.к. концентрации токсичных гексафторида урана и фтористого водорода значительно превышают ПДК. Кроме того ГФУ является ценным веществом и подлежит строгому учету, в связи с этим имеется необходимость возврата его в производство.

Известен способ выделения гексафторида урана из смеси UF6 - HF путем совместной конденсации компонентов при температуре ниже 233 К (-40°С) с последующим разделением жидкой и твердой фаз: жидкого фторида водорода и твердого гексафторида урана [1]. Недостаток способа состоит в невысокой чистоте получаемых продуктов: гексафторид урана остается загрязненным тем количеством жидкого фторида водорода, которое на нем физически адсорбируется, а фторид водорода содержит растворенный в нем гексафторид урана, который либо требует дальнейшего извлечения, либо теряется.

Известен трехступенчатый способ фракционной разгонки гексафторида урана и фтористого водорода, реализованный, например, на Сибирском химическом комбинате (способ выбран за прототип) [2-4].

В известном способе фракционной разгонки газовой смеси осуществляют процессы десублимации и сублимации газов, которые проводят в три ступени в термостатированных емкостях с применением в качестве хладоносителя жидкого азота. Смесь ГФУ, HF и примесей пропускают последовательно через ряд специальных емкостей-осадителей ОС1, ОС2, ОС3, режим охлаждения которых по температуре различен: Т=253 К (1 ступень), Т=193 К (2 ступень), Т=77 К (3 ступень). Термостатированные емкости-осадители последней ступени размещают в дьюарах с жидким азотом.

Ступень 1 служит для конденсации основной массы ГФУ при температурном режиме Т=253 К. В смеси, выходящей из ОС-1, содержание ГФУ уменьшается, его парциальное давление становится равным 1 ÷ 3 мм рт.ст., остальное давление создают HF и примеси. Ступень 2 предназначена для вымораживания ГФУ при температурном режиме Т=193 К. На выходе из второй ступени ОС в газовой смеси остаются HF, неконденсируемые вещества и следы ГФУ. Ступень 3 предназначена для вымораживания следов ГФУ и фтористого водорода HF при температурном режиме Т=77 К, который осуществляют с применением жидкого азота. Следы токсичных веществ, не выпавшие в конденсат, улавливаются устройством с химическим поглотителем (ХПУ), например, твердыми фторидами щелочных металлов. ХПУ служит, в том числе, элементом защиты при нештатных ситуациях. Способ выбран за прототип.

Недостатком известной технологии является необходимость применения в качестве хладоносителя жидкого азота. При этом режим Т=77 К (температура кипения жидкого азота), хотя и гарантирует вымораживание токсичных газов до концентраций ниже ПДК, является избыточным температурным уровнем по холоду, энергетически и материально затратным. Необходимость хранить запас жидкого азота и неизбежные потери влекут дополнительные расходы. Наличие трех ступеней приводит к необходимости иметь между емкостями-осадителями протяженные коммуникации, в которых происходит отепление газа и подсос воздуха через неплотности соединений (процесс протекает при давлении ниже атмосферного). Особенно нежелательно попадание в смесь вместе с воздухом влаги.

Технической задачей изобретения является снижение удельных энергозатрат и удешевление процесса разгонки газов. При этом должно быть обеспечено возвращение ценных веществ в производство и соблюдены экологические нормы безопасности, т.е. следует довести концентрацию компонентов газовых смесей, образующихся в процессе производства гексафторида урана, до допустимых уровней ПДК перед выбросом газов в атмосферу.

Цель достигается путем использования в качестве хладоносителя воздуха, посредством которого осуществляют двухступенчатую разгонку газовой смеси, причем десублимацию и сублимацию целевых компонентов (ГФУ и HF) производят в одной емкости.

Для решения поставленной задачи в способе разгонки газовой смеси гексафторида урана, фтористого водорода и примесей, включающем низкотемпературную десублимацию и удаление газовых компонентов при давлениях меньше атмосферного, в качестве хладоносителя используют холодный воздух, посредством которого охлаждают газовую смесь в осадительной емкости до температуры в диапазоне от 90 К до 137.2 К, осуществляют совместную твердофазную конденсацию гексафторида урана и фтористого водорода, снижая температуру по мере нарастания слоя твердофазного конденсата, затем удаляют из осадительной емкости воздух и неконденсируемые примеси, отепляют осадительную емкость до температуры не выше 193 К и удаляют из нее газообразный фтористый водород, после чего повышением температуры осадительной емкости сублимируют гексафторид урана и возвращают его в производство.

Реализация заявленного способа стала возможна после создания приемлемого источника холода – воздушной холодильной машины ВХМ [5]. Параметры современных ВХМ обеспечивают конденсацию гексафторида урана UF6 и фтористого водорода HF на стенках охлаждаемой емкости непосредственно из газообразного состояния в твердое, минуя жидкую фазу. Технологические режимы определены при проведения специальных научных исследований [6-9].

Обоснованием возможности отказа от применения жидкого азота явились исследования процессов десублимации компонентов газовых смесей на различных температурных уровнях и сравнение количества HF, осаждаемого в емкости, при охлаждении стенок ОС жидким азотом при температуре Т=77 К и при охлаждении воздухом. При этом экспериментально доказано отсутствие влияния трудноконденсируемых газов, присутствующих в газовой смеси, на процесс разгонки при температурах ниже 137.2 К.

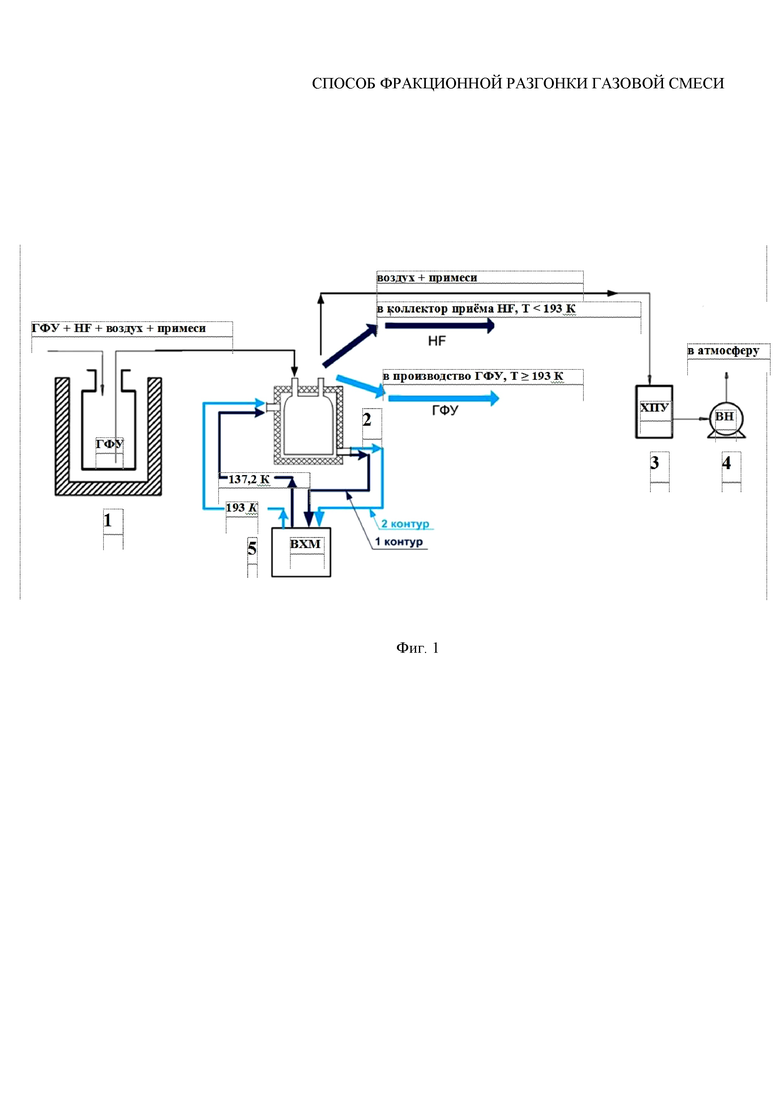

На фиг. 1 представлена схема двухступенчатого процесса фракционной разгонки газовой смеси. Цифрами обозначены: 1 – приемная емкость технологической линии (осадитель первой ступени); 2 – осадительная емкость (ОС); 3 – химический поглотитель (ХПУ); 4 – вакуумный насос (ВН); 5 – воздушная холодильная машина (ВХМ).

Способ осуществляют следующим образом.

Источник разгоняемой газовой смеси – приемная емкость 1 технологической линии (фиг.1). Согласно изобретению десублимация основных компонентов газовой смеси (ГФУ и HF) производится в одной осадительной емкости 2. Смесь прокачивается вакуумным насосом 4 (ВН) через осадитель 2 (ОС) и химическую поглотительную установку 3 (ХПУ) с последующим сбросом в атмосферу. Охлаждение осадительной емкости 2 (ОС) осуществляют холодным воздухом в диапазоне 90 – 137.2 К с понижением температуры по мере нарастания слоя твердофазного конденсата для обеспечения требуемой температуры на границе раздела сред (1 контур). Контролируя давление в емкости, откачивают примеси воздуха и других трудноконденсируемых газов. После заполнения емкости 2 ее отключают от приемной емкости 1 и подключают к коллектору приема HF. Температуру в емкости 2 поднимают до величины 193 К (второй контур), при которой давление упругости паров ГФУ (≈ 0,0013 мм рт.ст.) будет меньше давления упругости паров HF (≈ 2 мм рт.ст.). Фтористый водород удаляют из ОС и отправляют на переработку (темные стрелки на схеме). При отеплении до температуры 193 К в осадительной емкости 2 останется только сконденсированный ГФУ. После стабилизации давления в емкости на уровне ≈ 0,0013 мм рт.ст., что соответствует давлению насыщенных паров гексафторида урана, емкость 2 переключают на линию приема ГФУ, температуру ОС повышают до значений выше 193 К. ГФУ сублимируется (испаряется) и поступает в производственную технологическую линию (темные стрелки на схеме). Таким образом, в отличие от известной технологии фракционной разгонки, из процесса исключается третья ступень и минимизируется протяженность газовых коммуникаций в связи с фактическим объединением второй и третьей ступени в одной емкости.

Определения температуры HF, при которой давление насыщенных паров соответствует объемной концентрации, равной безопасному уровню ПДК, потребовало выполнения специальных экспериментальных работ. Необходимость в экспериментальных работах возникла в связи с тем, что проведенные предварительные исследования основывались на теоретических сведениях о парциальном давлении HF в исследуемой области температур на основании величин, полученных по результатам интерполяции известных зависимостей давления насыщенных паров HF в области температур до 193 К [10]. С использованием специального экспериментального стенда произведено определение действительной зависимости давления насыщенных паров HF от температуры [11]. В результате получена экспериментальная зависимость давления насыщенных паров безводного фтористого водорода в широком интервале температур от Т = 88 К до Т = 218 К. Экспериментально определено давление насыщенного пара фтористого водорода, соответствующего безопасной концентрации 0,0005 мг/литр (ПДК). На основании полученной экспериментальным путем зависимости, связывающей давление и температуру HF, определена температура, соответствующая ПДК фтористого водорода, которая составила Т = 137,2 К. С применением тех же зависимостей получено, что температура, при которой концентрация ГФУ достигает безопасного уровня ПДК, равна 156,97 К. Это позволило обоснованно определить параметры заявленного способа фракционной разгонки газовой смеси гексафторида урана, фтористого водорода и примесей, а также последовательность применения отличительных признаков.

В качестве температурного уровня принят интервал температур от 90 К до 137.2 К (от -183°С до -135.8°С). Такой интервал температур обусловлен как возможностями существующих воздушно-холодильных машин (ВХМ), так и необходимостью увеличения температурного напора при нарастании слоя десублимата. Следует заметить, что для общепринятых объемов емкостей-осадителей эффективный интервал несколько уже и не требует использования предельных возможностей ВХМ (90 К), близких к переходу рабочего тела (воздуха) в жидкое состояние. С целью подтверждения отсутствия влияния неконденсируемых газов на процесс десублимации а также исключения возможных проскоков фтористого водорода проведены опытные работы по десублимации HF в осадителях действующего производства Сибирского химического комбината (способ-прототип) при охлаждении ОС холодным воздухом вместо жидкого азота. Результаты экспериментальных работ явились дополнительным показателем промышленной применимости заявленной технологии. При этом обеспечиваются санитарные нормы выбрасываемых в атмосферу газов по концентрации фтористого водорода и гексафторида урана.

Преимуществом двухступенчатой схемы фракционной разгонки по изобретению перед трехступенчатым прототипом является снижение удельных энергетических затрат и удешевление процесса разгонки газов. Расчет удельных энергозатрат для смеси 80% ГФУ и 20% HF при известных массовом расходе, температуре смеси, теплопотерь в окружающую среду показал, что прототип требует суммарных энергозатрат 40,76 ккал/моль против 24,4 ккал/моль в способе по изобретению, что приблизительно на 40% меньше. Экономия на замене жидкого азота, годовой расход которого превышает 620000 кг, охлажденным воздухом значительно превышает затраты на приобретение, монтаж и эксплуатацию ВХМ, снижая себестоимость продукции газоразделительных производств.

Источники информации

1. Патент US № 3425812, МПК B01D3/00, B01D3/36, B01D7/02, C01B7/19, C01G43/06, C01G43/06, Method and apparatures for the physical separation of the components of binary mixture, опубл. 04.02.1969.

2. Горелик А.Г., Амитин А.В. Десублимация в химической промышленности. – М.: Химия, 1986.

3. Белозеров Б.П., Гущин А.А., Русаков И.Ю. и др. Анализ процесса и аппаратура для десублимации и создание десублиматоров для гексафторида урана и других летучих фторидов // Ядерный топливный цикл. 2006. № 2. С. 55−61.

4. Отраслевая инструкция по эксплуатации КИУ ОИ.1.11.80. ГИ ВНИПИЭТ, г. Санкт-Петербург, ул. Савушкина, 36.

5. Патент RU № 148542, МПК F25B11/00, Воздушная холодильная машина, опубл. 10.12.2014.

6. С.М. Губанов, А.Ю. Крайнов. Математическая модель и результаты численных расчетов охлаждения осадительных емкостей при десублимации потока UF6 и легких примесей // Вестник Томского государственного университета. Математика и механика. – № 4(20), – 2012.

7. И.М. Васенин, С.М. Губанов и др. Физико-математическое моделирование десублимации фтористого водорода из газовой смеси. Вестник Томского государственного университета. Математика и механика. – № 5(31), – 2014.

8. Дурновцев М.И., А.Ю. Крайнов, С.М. Губанов, М.В. Чуканов. Измерение давления насыщенных паров фтористого водорода в области низких температур // Известия высших учебных заведений. Физика. – 2015. – Т. 58, № 2/2. – С. 10–13.

9. Картавых А.А., Губанов С.М., Крайнов А.Ю. Оценка влияния неконденсируемых газов на процесс десублимации фтористого водорода // Вестник Томского государственного университета. Математика и механика. 2017. № 46. С. 70-75.

10. Рысс И.Г. Химия фтора и его неорганических соединений// Госхимиздат. Москва. 1956.

11. М.И. Дурновцев, С.М. Губанов, А.А. Картавых, А.Ю. Крайнов. Стенд для измерения давления насыщенных паров при низких температурах // Фундаментальные и прикладные проблемы современной механики (ФППСМ-2016): Сборник трудов IX всероссийской научной конференции, 21-25 сентября 2016 года, г. Томск. – Томск: Томский государственный университет, 2016. – С. 392.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА ДЕСУБЛИМАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2016 |

|

RU2655347C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАФТОРИДА УРАНА ИЗ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ | 2007 |

|

RU2344082C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА НИЗКООБОГАЩЕННОГО УРАНА ИЗ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА | 2005 |

|

RU2292303C2 |

| Способ контроля качества гексафторида урана | 2018 |

|

RU2691769C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗОВОЙ СМЕСИ | 2013 |

|

RU2563564C2 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА | 2011 |

|

RU2472710C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЬНОГО ИЗВЛЕЧЕНИЯ КОМПОНЕНТ ГАЗОВОЙ СМЕСИ | 2014 |

|

RU2599686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2007 |

|

RU2355641C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО СПЛАВА НА ОСНОВЕ УРАНА | 1993 |

|

RU2106422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2008 |

|

RU2400430C2 |

Изобретение относится к химической и атомной областям промышленности и может быть использовано при производстве гексафторида урана в технологии обогащения урана. Способ фракционной разгонки газовой смеси, состоящей из гексафторида урана, фтористого водорода и примесей, включает низкотемпературную десублимацию газовой смеси, охлаждение газовой смеси в осадительной емкости холодным воздухом до температуры в диапазоне 90 К – 137.2 К, совместную конденсацию гексафторида урана и фтористого водорода посредством снижения температуры по мере нарастания слоя твердого конденсата, удаление из осадительной емкости воздуха и неконденсируемых примесей, отепление осадительной емкости до температуры 193 К, удаление из осадительной емкости газообразного фтористого водорода, сублимацию гексафторида урана посредством повышения температуры осадительной емкости и возвращение гексафторида урана в производство. Изобретение обеспечивает снижение удельных энергозатрат и удешевление процесса разгонки газов. 1 ил.

Способ фракционной разгонки газовой смеси, состоящей из гексафторида урана, фтористого водорода и примесей, включающий низкотемпературную десублимацию газовой смеси и удаление газовых компонентов при давлениях меньше атмосферного, отличающийся тем, что для охлаждения используют холодный воздух, посредством которого охлаждают газовую смесь в осадительной емкости до температуры в диапазоне 90 К - 137.2 К, осуществляют совместную конденсацию гексафторида урана и фтористого водорода, снижая температуру по мере нарастания слоя твердого конденсата, затем удаляют из осадительной емкости воздух и неконденсируемые примеси, отепляют осадительную емкость до температуры 193 К и удаляют из нее газообразный фтористый водород, после чего повышением температуры осадительной емкости сублимируют гексафторид урана и возвращают его в производство.

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2362607C1 |

| ДЕСУБЛИМАЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2159658C1 |

| Пневматический дистанционный расходомер жидкости или газа с подвижной диафрагмой | 1961 |

|

SU148542A1 |

| US 3425812 A, 04.02.1969. | |||

Авторы

Даты

2018-04-09—Публикация

2017-06-20—Подача