Изобретение относится к моделированию сложных технологических процессов, протекающих, например, при очистке гексафторида урана от экологически опасных летучих компонент. Получаемые на стенде экспериментальные данные могут быть использованы для моделирования газодинамических процессов течения хладоносителя (охлажденного воздуха), процессов теплообмена воздуха со стенками емкости, тепло- и массообмена при конденсации газа в емкостях, построения математической модели тепло- и массообменных процессов при десублимации компонентов газовой смеси и т.п. При использовании в производственных целях установка может быть использована при очистке гексафторида урана от легколетучих примесей, для улучшения качества и снижения себестоимости продукции газоразделительных производств.

В технологии получения обогащенного по U235 гексафторида урана существуют достаточно жесткие ограничения на содержание легких летучих примесей (компоненты воздуха, F2, HF, гексафториды молибдена и вольфрама и др.) в сырьевом и в товарном продукте. Суммарное содержание примесей в сырьевом ГФУ не должно превышать 0,05 мас.%. Примеси негативно сказываются на работе газоразделительного оборудования, влияя на его долговечность и качество товарного продукта.

Известна установка для очистки гексафторида урана от легколетучих примесей по патенту RU 2472710 (2013 г.). Газовую смесь, содержащую гексафторид урана, переводят в жидкое состояние с специальном контейнере, жидкий гексафторид урана при температуре 80÷100°С выдерживают в этом контейнере в течение времени, достаточного для сосредоточения легколетучих примесей в поверхностном слое жидкости и формирования в нижних слоях очищенного гексафторида урана, после чего очищенный гексафторид урана переливают в другой контейнер. Недостатком установки и способа, который на ней реализуется, является длительность процесса, недостаточная степень очистки, при которой часть продукта остается загрязненной, а токсичные примеси сложно утилизировать.

Известна конденсационно-испарительная установка КИУ К-09 [1]. Система К-09, предназначенная для конденсации примесей производства, представляет собой сложную конфигурацию технологических линий, скомпонованных в установку по признаку использования криогенной температуры хладоносителя.

Известная установка представляет собой разветвленную централизованную сеть коммуникаций и емкостей. Конденсация осуществляется в емкостях объемом 24 литра, охлаждаемых жидким азотом. Система охлаждения емкостей децентрализованная. Заправка азота в индивидуальный сосуд охлаждения (дьюар), имеющий экранно-вакуумную изоляцию, производится вручную. Всего в составе установки 64 емкости. В работе постоянно находится до 18 емкостей. Осадители V=24 л (черт. Т-3924-00), являющиеся элементами отсосной системы, устанавливаются в стационарные дьюары и охлаждаются до температуры минус 196°С жидким азотом, который заливается из переносных дьюаров. Уровень жидкого азота при работе осадителей поддерживается не ниже 1/3 высоты емкости.

Для эксплуатации системы функционирует производство по получению и хранению жидкого азота. Суточный расход жидкого азота до 2000 кг. Годовое потребление жидкого азота составляет 547500 кг. Потери при транспортировке, хранении и переливах жидкого азота составляют около 15%, что приводит к существенным финансовым затратам.

Применение жидкого азота в качестве холодоносителя энергетически и материально затратно. В пересчете на тепловые затраты потребление азота для работы установки эквивалентно 2528 ккал/ч. Такое количество тепловой энергии можно отвести с применением холодного воздуха, вырабатываемого воздушно-холодильной машиной ВХМ-0,54/0,6 (производительность 5000 ккал/ч с рабочей температурой 133 К). При этом эксплуатационные затраты при генерации холода в несколько раз ниже, чем при использовании сжиженных газов (выбрано за прототип).

Аналог описан в рабочей инструкции по эксплуатации конденсационно-испарительных установок КИУ К-09. Сибирский химический комбинат. 1998. 168 л.

Технической задачей является расширение функциональных возможностей десублиматора, упрощение и удешевление технологического процесса.

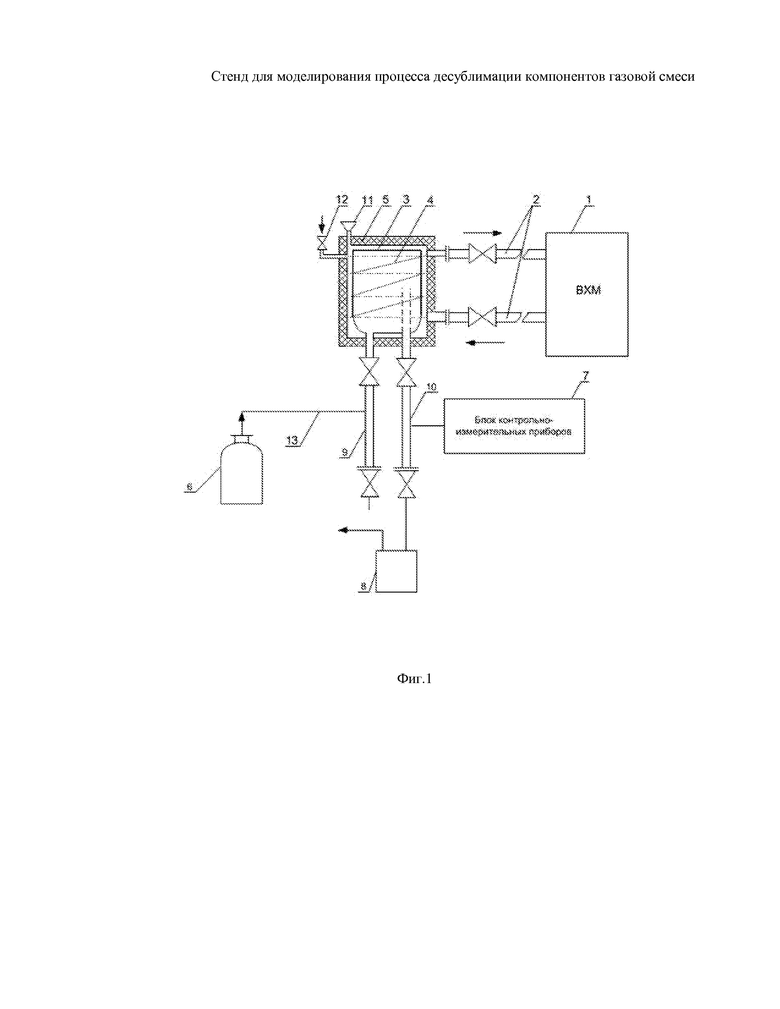

Задача решается новой конструкцией стенда для моделирования процесса десублимации компонентов газовой смеси. Стенд, как и прототип, содержит теплоизолированный сосуд охлаждения (5), который может быть заполнен жидким охлаждающим агентом и в котором размещена осадительная емкость (3), снабженная патрубком подачи газовой смеси (9) и отсосным патрубком (10), соединенным с системой откачки (8) и оборудованным блоком контрольно-измерительных приборов (7). Стенд может быть смонтирован на действующей производственной линии и использован как в виде локального участка производственного оборудования, так и в виде самостоятельно изготовленного устройства.

Новым является то, что сосуд охлаждения дополнительно оборудован воздушным теплообменником (4), выполненным в виде спирального трубопровода, примыкающего к стенкам осадительной емкости и соединенного теплоизолированными трубопроводами (2) с воздушно-холодильной машиной (1) для подачи холодного воздуха, а патрубок подачи газовой смеси (9) дополнительно оборудован мерной емкостью (6) с газовой смесью известного состава (с имитатором газовой смеси), которая патрубком (13) соединена с патрубком подачи газовой смеси (9), при этом воздушный теплообменник снабжен патрубком подачи отепленного воздуха (12) для проведения процесса сублимации конденсата в осадительной емкости (3) и перегонки его в исходную мерную емкость (6).

Для осуществления процесса моделирования можно использовать воздушную холодильную машину, известную из патента RU №148542 (2014 г.). При заполнении сосуда охлаждения (5) жидким азотом через устройство для заправки (11) и отключении мерной емкости (6) стенд работает в составе конденсационно-испарительной установки в режиме прототипа.

Согласно изобретению моделирование тепломассообменных процессов, протекающих в производственном процессе, обеспечивается введением в состав стенда мерной емкости (6) с имитатором газовой смеси. При исследовании тепломассообменных процессов в десублиматор подают не реальную газовую смесь, параметры которой неизвестны, а перекрывают вход в патрубок (9) и подают газовую смесь известной концентрации из мерной емкости (6), то есть «вариант» газовой смеси.

На фиг. 1 показана схема испытательного стенда.

Цифрами обозначены:

1 - воздушная холодильная машина;

2 - теплоизолированные трубопроводы подачи холодного или отепленного воздуха;

3 - осадительная емкость сублиматов (осадитель, десублиматор);

4 - воздушный теплообменник;

5 - теплоизолированный сосуд охлаждения осадительной емкости;

6 - мерная емкость (объем с газовой смесью, моделирующей тепло-массообменные процессы – имитатором газовой смеси);

7 - блок контрольно-измерительных приборов;

8 - система откачки;

9 - патрубок подачи газовой смеси в осадитель;

10 - отсосный патрубок;

11 - устройство для заправки сосуда охлаждения жидким хладоагентом;

12 - патрубок для подачи отепленного воздуха;

13 - патрубок подачи исследуемой газовой смеси (имитатора газовой смеси).

Устройство 11 для заправки сосуда охлаждения жидким азотом предусмотрено на случай аварийного отключения подачи холодного воздуха в воздушный теплообменник. Элементы установки приведены на фиг. 2 и фиг. 3.

Пример. Мерная емкость V=0,5 л с безводным фтористым водородом была подсоединена к экспериментальному стенду посредством патрубка (13), стенд вакуумирован до давления не более 50 мкм рт. ст. и проверен на вакуумную плотность. Путем троекратного напуска и откачки безводного фтористого водорода были пропассивированы внутренние поверхности стенда. Фиксируется изменение во времени массы газа в мерном объеме. Фиксируется изменение во времени давления газа в емкости и в мерном объеме. Фиксируются все температуры с датчиков температуры.

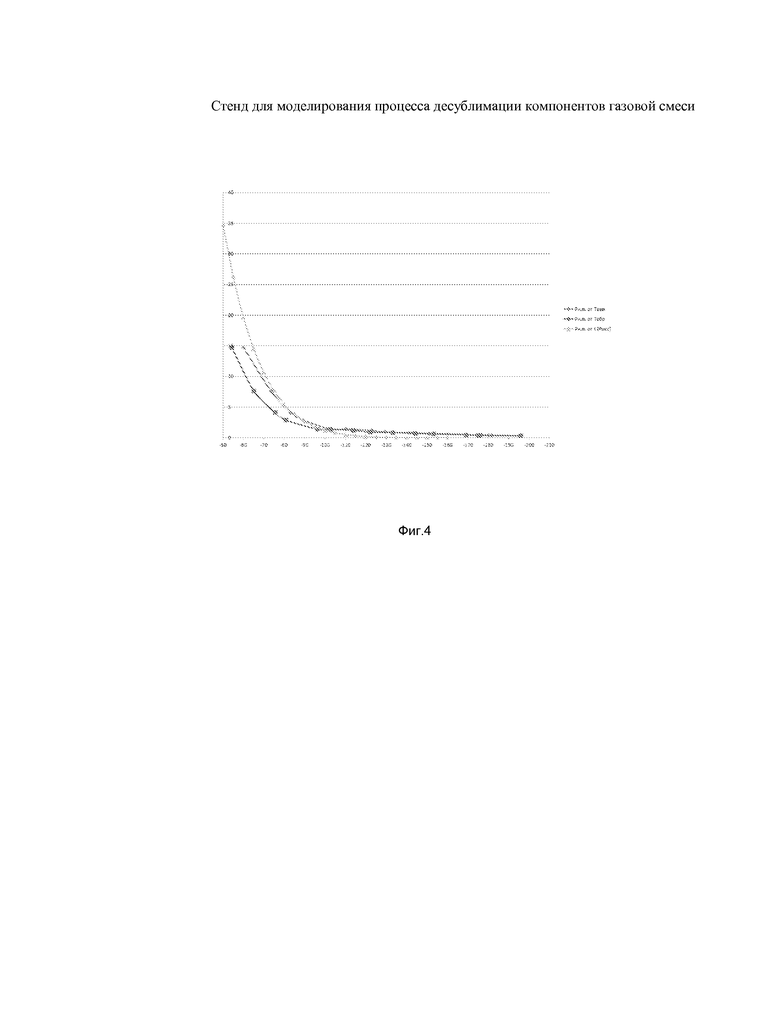

Измерялось давление насыщенного пара безводного фтористого водорода. Эксперимент проводился в следующем порядке (см. фиг. 1):

1. Осадитель (3) промораживался холодным воздухом, подаваемым от ВХМ (1), от Т=88 К до Т=93 К, не менее 2 часов.

2. После достижения рабочей температуры в осадительной емкости включается подача газовой смеси (HF) из мерного объема. Исходное вещество из пробоотборной мерной емкости (6) подавалось в осадительную емкость (3) приоткрытием вентиля емкости (6), при этом вход в патрубок (9) перекрыт.

3. После 10-минутной выдержки регистрировалось давление в емкостях стенда по показаниям приборов, а также температура холодного воздуха, подаваемого от ВХМ в теплообменник.

4. Увеличивалась уставка (задаваемое значение) температуры охладителя на 10 К.

5. После выдержки в течение одного часа и отепления посредством патрубка 12 осадителя (3) фиксировалось давление в емкостях стенда, а также в линиях газопроводов. Температура подаваемого от ВХМ воздуха снова ступенчато увеличивалась на 10 К.

6. Регистрация давления в осадителе производилась в интервале температур от Т=88 К до Т=198 К с шагом в 10 К. При необходимости в осадитель подавалось дополнительное количество фтористого водорода для обеспечения его насыщения.

7. После отепления стенда до температуры минус 60°С производилась прокачка стенда вакуумным насосом (8) до минимального давления.

8. Осадитель вновь промораживался аналогично пункту 1 и процесс измерения повторялся.

На фиг. 4. приведены результаты эксперимента по фтористому водороду, в том числе с примесью воздуха, позволяющие провести модернизацию оборудования, что показывает работоспособность и эффективность предложенного стенда без использования сжиженного азота или другого дорогостоящего охладителя.

Появляется возможность моделировать тепломассообменные процессы химического производства не только на экологически опасных смесях (фтористый водород, газообразный фтор), но и с использованием безопасных имитаторов, например этилового спирта, фреона-R22 и др.

Источники информации

1. Патент RU 2472710 (2013 г.).

2. Инструкция (рабочая) по эксплуатации оборудования. ТОМ 1 (Эксплуатация конденсационно-испарительных установок - КИУ К-09). Сибирский химический комбинат. 1998. 168 л.

3. Патент RU 148542 (2014 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОННОЙ РАЗГОНКИ ГАЗОВОЙ СМЕСИ, СОСТОЯЩЕЙ ИЗ ГЕКСАФТОРИДА УРАНА, ФТОРИСТОГО ВОДОРОДА И ПРИМЕСЕЙ | 2017 |

|

RU2650134C1 |

| СУБЛИМАЦИОННАЯ УСТАНОВКА | 1998 |

|

RU2138316C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2143940C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2159659C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗОВОЙ СМЕСИ | 2013 |

|

RU2563564C2 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 2001 |

|

RU2244582C2 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2362607C1 |

| ДЕСУБЛИМАЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2159658C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2011 |

|

RU2467780C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2383379C2 |

Изобретение относится к моделированию сложных технологических процессов, протекающих, например, при очистке гексафторида урана от летучих компонент. При использовании в производственных целях установка может быть использована при очистке гексафторида урана от легколетучих примесей, для улучшения качества и снижения себестоимости продукции газоразделительных производств. Стенд для моделирования процесса десублимации компонентов газовой смеси содержит теплоизолированный сосуд охлаждения (5), который может быть заполнен жидким охлаждающим агентом и в котором размещена осадительная ёмкость (3), снабженная патрубком подачи газовой смеси (9) и отсосным патрубком (10), соединённым с системой откачки (8) и оборудованным блоком контрольно-измерительных приборов (7). Сосуд охлаждения дополнительно оборудован воздушным теплообменником (4), выполненным в виде спирального трубопровода, примыкающего к стенкам осадительной емкости и соединенного теплоизолированными трубопроводами (2) с воздушно-холодильной машиной ВХМ (1) для подачи холодного воздуха. Патрубок подачи газовой смеси (9) дополнительно оборудован патрубком подачи имитатора газовой смеси (13), соединенным с мерной емкостью (6). Имитатор газовой смеси представляет собой газовую смесь известной концентрации. Воздушный теплообменник снабжен патрубком подачи отепленного воздуха (12) для проведения процесса сублимации конденсата в осадительной емкости. Технический результат: нахождение оптимальных технологических параметров десублимации, расширение функциональных возможностей конденсационно-испарительной установки, упрощение и удешевление технологического процесса. 4 ил.

Стенд для моделирования процесса десублимации компонентов газовой смеси, содержащий теплоизолированный сосуд охлаждения (5), который может быть заполнен жидким охлаждающим агентом, в котором размещена осадительная ёмкость (3), снабженная патрубком подачи газовой смеси (9) и отсосным патрубком (10), соединённым с системой откачки (8) и оборудованным блоком контрольно-измерительных приборов (7), отличающийся тем, что сосуд охлаждения дополнительно оборудован воздушным теплообменником (4), выполненным в виде спирального трубопровода, примыкающего к стенкам осадительной емкости и соединенного теплоизолированными трубопроводами (2) с воздушно-холодильной машиной (1) для подачи холодного воздуха, а патрубок подачи газовой смеси (9) дополнительно оборудован патрубком подачи имитатора газовой смеси (13), соединенным с мерной емкостью (6), при этом воздушный теплообменник снабжен патрубком подачи отепленного воздуха (12) для проведения процесса сублимации конденсата в осадительной емкости и перегонки его в исходную мерную емкость имитатора газовой смеси.

| ДУРНОВЦЕВ М.И | |||

| и др | |||

| "Измерение давления насыщенных паров фтористого водорода в области низких температур", сборник тезисов докладов международной научной конференции молодых ученых, аспиратов и студентов "Изотопы: технологии, материалы и применение", Томск, 20-24 октября 2014 года, с.20-21 | |||

| ОРЛОВ А.А | |||

| и др | |||

| "анализ способа получения гексафторида урана, очистки его от примесей и заполнения в транспортные емкости" "Современные наукоемкие технологии | |||

| Региональное приложение", 3 (39) 2014, с.93-94 | |||

| УСТРОЙСТВО ТЕСТИРОВАНИЯ ГАЗОАНАЛИТИЧЕСКИХ ПРИБОРОВ КОНТРОЛЯ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ В ВОЗДУШНОЙ СРЕДЕ | 2007 |

|

RU2333480C1 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА | 2011 |

|

RU2472710C1 |

| Десублиматор | 1981 |

|

SU1057058A1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2011 |

|

RU2462287C1 |

| US 3930800 A, 06.01.1976 | |||

| Штамм N 1/66продуцент протеаз | 1968 |

|

SU270661A1 |

| CN 102085422 A, 08.06.2011. | |||

Авторы

Даты

2018-05-25—Публикация

2016-06-30—Подача