Изобретение относится к технологии очистки гексафторида урана от легколетучих примесей и может быть использовано для улучшения качества и снижения себестоимости продукции газоразделительных производств.

Для газоцентрифужных разделительных производств, в технологии получения обогащенного по U235 гексафторида урана (ГФУ), существуют достаточно жесткие ограничения на содержание легких летучих примесей (компоненты воздуха, F2, HF, гексафториды молибдена и вольфрама и др.) в сырьевом и в товарном ГФУ-продукте. Суммарное содержание примесей в сырьевом ГФУ не должно превышать 0,05 мас.%. Примеси негативно сказываются на работе газоразделительного оборудования, снижая работу разделения, влияя на долговечность работы ГЦ и качество товарного продукта.

В процессе производства гексафторида урана, при возгонке гексафторида урана осуществляется очистка урана от целого ряда элементов, образующих нелетучие фториды. Совместно с ураном в газовую фазу переходят летучие примеси: некоторые элементы IV, V, VI групп периодической системы элементов Д.И.Менделеева, главным образом фториды ванадия и молибдена, т.к. эти элементы часто ассоциируют с ураном в исходном сырье и следуют за ним в целом ряде химико-технологических переделов; фторид водорода, который попадает в элементарный фтор из электролизных ванн и может образоваться в результате побочных реакций при фторировании тетерафторида до гексафторида урана; неконденсируемые газы (кислород, азот), которые могут попасть в систему за счет неплотностей аппаратуры или образоваться при фторировании азот- и кислородсодержащих соединений (В.Б.Шевченко, Б.Н.Судариков. Технология урана. М.: Госатомиздат, 1961, с.298-299).

Известен способ очистки газообразного гексафторида урана с применением газодиффузионной технологии - на очистительных каскадах, состоящих из блоков газодиффузионных машин (Обогащение урана/Под ред. С.Виллани / Пер. с англ. под ред. Кикоина. - М.: Энергоатомиздат, 1983 стр.135). По этому способу эффективность очистки ГФУ от HF незначительна из-за способности HF образовывать с ГФУ ассоциативное соединение.

Другим методом очистки ГФУ, содержащего летучие примеси, является ректификация (В.Б.Шевченко, Б.Н.Судариков. Технология урана. М.: Госатомиздат, 1961, с.299) - прототип. Очистку осуществляют в ректификационной колонне при температуре 75°С и давлении 2÷4 атм, при питании колонны жидким ГФУ. Очищенный гексафторид урана получают в кубовом остатке и собирают в транспортные баллоны или направляют непосредственно на питание разделительного завода. Примесные фракции представляют собой в основном азеотроп гексафторида урана с HF, а также азеотропы фторидов молибдена и ванадия и др. с HF. С целью повышения товарного выхода ГФУ и уменьшения количества отходов примесные фракции направляют на сорбционный узел извлечения гексафторида урана. Сложное технологическое оформление процесса и большие объемы примесных фракций ограничивают применение ректификации.

Задачей изобретения является разработка более простого способа очистки гексафторида урана, получение гексафторида урана чистотой более 99,95%.

Поставленную задачу решают тем, что в способе очистки гексафторида урана от легколетучих примесей, включающем переведение гексафторида урана в жидкое состояние, жидкий гексафторид урана при температуре 80÷100°С выдерживают в закрытом контейнере в течение времени, достаточного для сосредоточения легколетучих примесей в поверхностном слое жидкости и формирования при этом слоя очищенного гексафторида урана, после чего очищенный гексафторид урана переливают в другой контейнер, при этом время в часах выдержки жидкого гексафторида урана при указанной температуре задают не менее величины 2,0563·10-3·mГФУ/DК 2, где - mГФУ - это масса в кг гексафторида урана в контейнере, DK - диаметр контейнера в метрах, а массовую скорость перелива в кг/с, предотвращающую смешение очищенного гексафторида урана с поверхностным слоем, поддерживают не более величины 694,725·10-4·D2, где D - диаметр контейнера в метрах.

Перелив завершают при высоте слоя жидкости над уровнем заборного отверстия переливной трубки не менее 2 см.

Способ осуществляют следующим образом.

Контейнер с очищаемым ГФУ, рассчитанный на высокое давление, соединен с приемным контейнером (пустым) при помощи переливной трубки, один конец которой опущен в исходный контейнер, а другой конец трубки опущен в приемный контейнер. Трубка снабжена запорной арматурой.

ГФУ переводят в жидкое состояние. В процессе выдержки при температуре 80÷100°С жидкого гексафторида урана в закрытом контейнере (запорная арматура закрыта), давление при этом развивается до 4-5 атм (405,2÷506,5 кПа), основное количество примесей, азеотропы UF6-HF, MoF6-HF, WF6-HF и др., накапливается в поверхностном слое жидкого ГФУ за счет значительной разности плотностей самого ГФУ и его азеотропа с HF и других азеотропов (ρГФУ=3540 кг/м3, ρАЗЕОТРОПА=3140 кг/м3). При этом формируется слой очищенного гексафторида урана. Частично примеси, в том числе и компоненты воздуха, фтор, фторид водорода, переходят и в газовую фазу. Выдержку осуществляют в течение времени (в часах), достаточного для сосредоточения легколетучих примесей в поверхностном слое жидкости и формирования при этом слоя очищенного гексафторида урана, которое определяют из экспериментально полученного соотношения: tВЫД≥2,0563·10-3·mГФУ/DK 2, где - mГФУ - это масса в кг гексафторида урана в контейнере, DK - диаметр контейнера в метрах, tВЫД - время выдержки в часах.

Затем осуществляют перелив очищенного ГФУ при помощи переливной трубки за счет разности давлений в исходном и приемном контейнерах. Температуру в исходном контейнере во время перелива поддерживают 80÷100°С, в приемном контейнере 20÷60°С. Давление в исходном контейнере 4÷5 атм, давление (разрежение) в приемном контейнере менее 1 мм рт.ст. (133,3 Па). Перелив осуществляют со скоростью, предотвращающей смешение очищенного и загрязненного примесями слоев, выраженной в кг/с, определяемой из соотношения G≤694,725·10-4·D2, где D - диаметр контейнера в метрах.

Скорость перелива регулируют запорной арматурой, установленной на переливной трубке.

Перелив завершают при высоте слоя жидкости над уровнем заборного отверстия переливной трубки не менее 2 см. Для выполнения этого условия рассчитывают количество жидкости, которое должно остаться в контейнере (на какой высоте закреплено заборное отверстие переливной трубки - известно для каждого контейнера), количество жидкости контролируют по весу.

После завершения перелива остатки жидкой фазы испаряют. Газовую фазу, имеющую повышенное содержание примесей, десублимируют при температуре минус 20°С и минус 196°С. Заполненные при минус 20°С контейнеры могут быть подвергнуты процедуре очистки, как описано выше; заполненные при минус 196°С контейнеры передают в узел сорбционной очистки.

Пример

Исходный контейнер имеет диаметр 1,2 м (DK) и содержит 6000 кг (mГФУ) гексафторида урана чистотой 99,95%. Заборное отверстие переливной трубки размещено на высоте 7 см от дна контейнера. Исходный контейнер устанавливают в автоклав на весы и, нагревая до температуры 80÷100°С, переводят ГФУ в жидкое состояние. Жидкий гексафторид урана выдерживают при этой температуре в течение времени tВЫД≥2,0563·10-3·mГФУ/DK 2, где - mГФУ - это масса гексафторида урана в кг в контейнере, DK - диаметр контейнера в метрах.

tВЫД≥2,0563·10-3·6000/1,22≥8,57 ч.

После выдержки жидкого гексафторида урана при заданной температуре в течение 8,57 часа нижний слой (очищенный) гексафторида урана переливают в другую емкость (контейнер) с массовой скоростью в кг/с, предотвращающей перемешивание нижнего (очищенного) и верхнего (в котором сосредоточена основная часть примесей) слоев, определяемой из соотношения:

G≤694,725·10-4·D2, где D - диаметр контейнера в метрах.

G≤694,725·10-4·1,22≤0,1 кг/с.

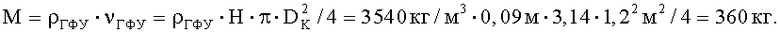

Скорость перелива ≤0,1 кг/с. Перелив завершают при высоте слоя жидкости над уровнем заборного отверстия переливной трубки не менее 2 см, т.е. не менее 7+2=9 см =0,09 м (Н) от дна контейнера. В контейнере должно остаться жидкости, не менее:

В контейнере осталось 360 кг.

В процессе эксперимента перелито 5640 кг очищенного гексафторида урана. Чистота ГФУ составила 99,985 мас.%.

Остатки жидкой фазы после перелива, имеющие повышенное содержание легколетучих примесей, испаряют. Содержимое контейнера десублимируют в другие контейнеры при температуре минус 20°С (70% остатков) и минус 196°С (30% остатков). Заполненные при минус 20°С контейнеры могут быть подвергнуты процедуре очистки, как описано выше; заполненные при минус 196°С контейнеры передают в узел сорбционной переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА ДЕСУБЛИМАЦИИ КОМПОНЕНТОВ ГАЗОВОЙ СМЕСИ | 2016 |

|

RU2655347C1 |

| Способ контроля качества гексафторида урана | 2018 |

|

RU2691769C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАФТОРИДА УРАНА ИЗ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ | 2007 |

|

RU2344082C2 |

| СПОСОБ ФРАКЦИОННОЙ РАЗГОНКИ ГАЗОВОЙ СМЕСИ, СОСТОЯЩЕЙ ИЗ ГЕКСАФТОРИДА УРАНА, ФТОРИСТОГО ВОДОРОДА И ПРИМЕСЕЙ | 2017 |

|

RU2650134C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2008 |

|

RU2400430C2 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА ВОЛЬФРАМА | 2003 |

|

RU2303570C2 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА ОТ ФТОРИДОВ РУТЕНИЯ | 2011 |

|

RU2479490C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ ОБНАРУЖЕНИЯ УТЕЧКИ ГАЗООБРАЗНОГО ГЕКСАФТОРИДА УРАНА И/ИЛИ ФТОРИСТОГО ВОДОРОДА И ДЕТЕКТОР ДЛЯ ОБНАРУЖЕНИЯ УТЕЧКИ | 2013 |

|

RU2541708C1 |

Изобретение относится к технологии очистки гексафторида урана от легколетучих примесей и может быть использовано для улучшения качества и снижения себестоимости продукции газоразделительных производств. Способ очистки гексафторида урана от легколетучих примесей включает переведение гексафторида урана в жидкое состояние, выдержку жидкого гексафторида урана при температуре 80-100°С в закрытом контейнере в течение времени, достаточного для сосредоточения легколетучих примесей в поверхностном слое жидкости, формирование при этом слоя очищенного гексафторида урана и переливание после этого очищенного гексафторида урана в другой контейнер. При этом время выдержки жидкого гексафторида урана задают не менее величины 2,0563·10-3·mГФУ/DK 2, где mГФУ - масса гексафторида урана в контейнере, кг, DK - диаметр контейнера, м, а массовую скорость перелива, кг/с, предотвращающую смешение очищенного гексафторида урана с поверхностным слоем, поддерживают не более величины 694,725·10-4·D2, где D - диаметр контейнера. Изобретение обеспечивает более простой способ очистки гексафторида урана и получение гексафторида урана чистотой более 99,95%. 1 з.п. ф-лы, 1 пр.

1. Способ очистки гексафторида урана от легколетучих примесей, включающий переведение гексафторида урана в жидкое состояние, отличающийся тем, что жидкий гексафторид урана при температуре 80÷100°С выдерживают в закрытом контейнере в течение времени, достаточного для сосредоточения легколетучих примесей в поверхностном слое жидкости и формирования при этом слоя очищенного гексафторида урана, после чего очищенный гексафторид урана переливают в другой контейнер, при этом время в часах выдержки жидкого гексафторида урана при указанной температуре задают не менее величины 2,0563·10-3·mГФУ/DK 2, где mГФУ - это масса в кг гексафторида урана в контейнере, DK - диаметр контейнера в метрах, а массовую скорость перелива в кг/с, предотвращающую смешение очищенного гексафторида урана с поверхностным слоем, поддерживают не более величины 694,725·10-4·D2, где D - это диаметр контейнера в метрах.

2. Способ по п.1, отличающийся тем, что перелив завершают при высоте слоя жидкости над уровнем заборного отверстия переливной трубки не менее 2 см.

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА ОТ НУКЛИДА ТЕХНЕЦИЯ-99 | 2006 |

|

RU2326052C2 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА ОТ СОЕДИНЕНИЙ РУТЕНИЯ | 1993 |

|

RU2068287C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2001 |

|

RU2226725C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА И ЕГО СПЛАВОВ В ТОПЛИВНЫЙ МАТЕРИАЛ ДЛЯ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2057377C1 |

| US 2953431 A, 20.09.1960. | |||

Авторы

Даты

2013-01-20—Публикация

2011-09-14—Подача