Изобретения относятся к технике и технологии напыления газотермических покрытий при помощи сверхзвуковой газовой струи и могут быть широко использованы в машиностроении, авиационной и ракетно-космической технике, станкостроении, нефтегазодобывающей промышленности, энергетике, в городских сетях и т.д.

Несмотря на широкое распространение газотермических методов напыления и различных устройств для их реализации, нанесение покрытий на внутренние поверхности, особенно имеющие малые размеры и большую протяженность, вызывает технические затруднения, причиной которых во всех случаях является недостаточная кинетическая энергия частиц при соударении с обрабатываемой поверхностью.

Известны два способа для напыления покрытий на внутренние поверхности, которые реализуются разработанными для них устройствами.

Первый способ заключается в ускорении двухфазного потока частиц в направлении, изначально перпендикулярном обрабатываемой внутренней поверхности и не требующем поворота двухфазного потока. Далее в результате столкновения частиц с поверхностью формируется слой покрытия.

Данный способ реализуется следующими устройствами.

Известно устройство для холодного газодинамического напыления (ХГН), описанное в [Установка для нанесения покрытия на внутреннюю поверхность трубы: Патент RU 2075535, м.кл. C23C 4/16 /Алхимов А.П.; Гуляев В.П.; Демчук А.Ф. и др.] и представляющее собой закрепленное на штанге сопло Лаваля, в которое подается порошковый материал, причем ось сопла Лаваля расположена перпендикулярно оси обрабатываемой трубы. В состав устройства также входит узел подогрева газа и шаровая опора, определяющая дистанцию от среза сопла Лаваля до напыляемой поверхности. Очевидно, что внутренний диаметр напыляемой трубы не может быть меньше суммы полной длины сопла Лаваля и дистанции до напыляемой поверхности. При этом, учитывая, что дистанция напыления на практике составляет не менее 10-20 мм, длина дозвукового участка сопла не менее 20 мм, а длина сверхзвукового (разгонного) участка сопла – не менее 50 мм, минимальный обрабатываемый диаметр трубы для такого устройства составит 80÷90 мм.

Известно устройство для плазменного напыления покрытий на внутренние поверхности [Способ напыления покрытия на внутреннюю поверхность изделий трубчатой формы: Патент RU 2186148, м.кл. C23C 4/16 /Дубов Е.И.; Болкисев С.А.; Клубникин В.С.] представляет собой закрепленный на длинной штанге плазмотрон, ось которого образует с осью трубы угол 55°. Напыление покрытия под таким углом, близким к критическому значению (как правило, близкому к 45°), существенно снижает качество покрытия, его прочностные характеристики, увеличивает его пористость и шероховатость. При этом диаметр трубы, который был обработан таким способом, составлял 57 мм.

Общим недостатком в перечисленных устройствах является недостаточная длина разгонного участка двухфазного потока. При использовании разгонного участка малой длины кинетическая энергия частиц порошка не сможет обеспечить таких же свойств покрытия, как при использовании длинного сопла для напыления на наружные поверхности при равных энергетических параметрах газового потока. Такое покрытие будет обладать меньшей адгезионной и когезионной прочностью, а также большей пористостью. При увеличении длины разгонного участка способ не обеспечивает обработку поверхностей отверстий малых диаметров.

Второй способ нанесения покрытий на внутренние поверхности, наиболее близкий к заявляемому, заключается в том, что двухфазный поток, состоящий из газа и частиц твердого или жидкого материала, формируется в направлении, параллельном оси обрабатываемой внутренней цилиндрической поверхности с последующим поворотом двухфазного потока в направлении, близком к нормали к обрабатываемой поверхности.

Известен ряд устройств, реализующих данный способ.

Устройство, представленное в [Устройство для нанесения покрытий на внутренние поверхности деталей: Патент RU 2194091, м.кл. C23C 24/04 /Никитин П.В.; Смолин А.Г.], имеет в своей конструкции распыляющую головку, выполненную в виде продольного сверхзвукового сопла с возможностью протяжки вдоль оси сопла детали со скоростью V, отличающееся тем, что сверхзвуковое сопло выполнено с поворотным устройством, обеспечивающим поворот потока на 90° в сторону от оси детали. При этом очевидно, что сверхзвуковая часть сопла Лаваля с плавным изгибом оси не может обеспечить поворот потока частиц без их удара и скольжения по стенке сопла на поворотном участке. Кроме того, плавный поворот сверхзвуковой части сопла неизбежно приведет к формированию в нем сложной системы скачков уплотнения, приводящих к переходу течения от сверхзвукового режима в дозвуковой. Как следствие, скорость частиц снизится, во-первых, вследствие снижения в скачках уплотнения скорости потока ускоряющего частицы газа, а, во-вторых, в результате передачи части кинетической, а также тепловой энергии стенке сопла в результате соударения с ней частиц.

В результате устройство не сможет обеспечить достаточную для качественного напыления кинетическую энергию частиц при их соударении с напыляемой поверхностью, являющуюся определяющим энергетическим параметром процесса формирования покрытия. Кроме того, распыляющая головка имеет осесимметричную форму, что препятствует эффективному отводу газового потока из зоны напыления, что негативно влияет на работу сопла, поскольку повышение давления в зоне напыления приведет к нерасчетному режиму работы сопла и снижению скорости истечения двухфазного потока.

Аналогичную конструкцию имеет устройство, представленное в [Устройство для нанесения покрытий из порошковых материалов: Патент RU 2087207, м.кл. B05B 7/14, C23C 24/04, B05B 7/20, C23C 4/00 / Дикун Ю.В.], где применяется сверхзвуковой разгонный участок сопла, в котором предполагается поворот газового потока от направления, совпадающего с осью напыляемой изнутри цилиндрической детали, до направления, перпендикулярного ее оси. При этом устройство также выполнено осесимметричным. Очевидно, что газовый поток будет неравномерным на выходе из такого сопла, его плотность будет выше у дальней стенки, а при повороте потока так же, как и в предыдущем примере, будут возникать скачки уплотнения. Так же, как и газовая фаза, поток напыляемых частиц, обладающей большей, чем газ, инерцией, будет сталкиваться с дальней по потоку стенкой сопла, теряя кинетическую энергию и замедляясь. Таким образом, два последних устройства имеют общие недостатки. Кроме того, в силу своей осевой симметрии область их применения ограничена только напылением цилиндрических внутренних поверхностей достаточно большого диаметра.

Известно устройство [Способ газотермического нанесения покрытий на внутренние поверхности отверстий: Патент RU 2288042, м.кл. B05D 1/08, B05D 7/22, B05B 13/06, D05C 7/02 / Гончаров В.С.; Гончаров М.В.; Криштал М.М. и др.], включающее сопло и конический отражающий элемент, который расположен соосно с напыляемой поверхностью, и вращается вокруг своей оси. Двухфазный поток из сопла, расположенного параллельно оси напыляемой внутренней цилиндрической поверхности, направляется навстречу коническому отражающему элементу, что обеспечивает отражение потока частиц и направление их на напыляемую поверхность под некоторым углом. В данном устройстве за счет удара частиц о поверхность отражающего элемента теряется значительная часть кинетической энергии частиц, которая необходима для формирования покрытия, что отрицательно сказывается на их качестве. Кроме того, возможно налипание частиц на поверхность отражающего элемента или его чрезмерный износ в результате соударений. Вращение отражающего элемента усложняет конструкцию, охлаждение такого элемента затруднительно. Кроме того, конструкция не обеспечивает обработку глухих отверстий и поверхностей нецилиндрической формы.

Известно также устройство [Устройство для газотермического напыления покрытия на внутреннюю цилиндрическую поверхность: Патент BY 8259, м.кл. B05B 7/16 /Яркович А.М.; Хроленок В.В.], включающее многосопловой наконечник для подачи горючей смеси, наружная поверхность которого выполнена в виде параболического конуса, оси сопел которого перпендикулярны его наружной поверхности, и расположенный соосно с ним патрубок для подачи порошка, позиционирующий и регулирующий механизм для изменения расстояния между многосопловым наконечником и патрубком для подачи порошка, расположенный со стороны вершины многосоплового наконечника.

Недостатком данного устройства является то, что многосопловой наконечник не имеет равномерного и однородного потока вблизи поверхности параболического конуса, и движущийся навстречу поток частиц будет ускорен и повернут неравномерно. Кроме того, разгон потока частиц осуществляется вне сопел, составляющих многосопловой насадок, и поэтому не является эффективным. Конструкция устройства не позволяет обрабатывать глухие отверстия, поскольку требует доступ к отверстию с противоположных сторон.

Недостатки, присущие устройствам, реализующим второй указанный способ, сводятся к тому, что при повороте двухфазного потока происходит либо трение частиц о стенки сопла либо их столкновение со стенками, в том числе многократные, что приводит к снижению кинетической энергии частиц напыляемого материала и ухудшению физико-механических характеристик покрытия. Кроме того, реализация этого способа в различных вариантах известных устройств не обеспечивает сверхзвуковое истечение потока, поскольку скорость потока снижается до дозвуковых величин в скачках уплотнения, неизбежно присутствующих при плавном повороте сверхзвуковых потоков.

Известен способ и устройство для его реализации, описанные в [Способ газодинамического напыления порошковых материалов и устройство для газодинамического напыления порошковых материалов (варианты): Патент RU 2468123 м.кл. C23C 24/04 /Косарев В.Ф.; Зайковский В.Н.; Меламед Б.М. и др.].

В данной работе описан способ газодинамического напыления порошковых материалов, включающий нагрев сжатого газа, подачу его в звуковое сопло постоянного сечения, формирование в сопле закрученного газового потока, подачу в поток частиц порошкового материала, ускорение в сопле и нанесение на поверхность, отличающийся тем, что напыление ведут плоской струей газопорошкового потока с углом раскрытия, равным 40÷90°, который формируют заданной конфигурацией выходного сечения звукового сопла.

Для реализации данного способа предлагается вариант устройства газодинамического напыления порошкового материала, содержащего электронагреватель сжатого газа, звуковое сопло постоянного сечения, узел подачи порошкового материала в сопло, которое на выходе является плоским и может быть выполнено с различными симметричными или асимметричными вариантами косого среза, обеспечивающими формирование плоской струи газопорошкового потока с углом раскрытия, равным 40÷90° и направленным симметрично или асимметрично относительно оси сопла. Таким образом, за счет асимметричного среза сопла и наличия в некоторых вариантах исполнения устройства плоских боковых стенок осуществляется отклонение оси двухфазного потока от первоначального направления.

К недостаткам данного способа и устройства относится то, что несмотря на эффективный безударный поворот двухфазного потока, невозможно обеспечить приемлемый угол падения частиц напыляемого материала на внутреннюю напыляемую поверхность, вследствие чего ни один из представленных вариантов исполнения устройства не обеспечивает возможности нанесения покрытия на внутренние поверхности. Дополнительным недостатком является то, что скорость потока в устройстве, реализующем способ напыления, по данным авторов, не превышает величины числа Маха М=1, что является в большинстве случаев недостаточным для напыления.

Наиболее близким по своей сути техническим решением являются способ и устройство для его реализации, описанные в источнике US 2007181714 (опубл. 09.08.2007), где сопловой блок представляет собой трубку с сужением и последующим расширением во входной части, которая согласно схеме выполнена с изгибом под углом 90°. При этом с внешней стороны изгиба расположены дополнительные отверстия для подвода газа. Данное устройство реализует способ, заключающийся в том, что двухфазный поток, состоящий из газа и частиц твердого или жидкого материала, формируется в направлении, параллельном оси предполагаемой внутренней цилиндрической поверхности с последующим поворотом двухфазного потока в направлении, близком к нормали к обрабатываемой поверхности.

Недостатком прототипа является то, что данное устройство и реализуемый на нем способ не может обеспечить сверхзвуковое истечение двухфазного потока, исключающее соударения частиц напыляемого материала с поверхностью участка трубы на изгибе, поскольку плавный поворот потока предполагает снижение скорости потока до дозвуковых величин в скачках уплотнения, неизбежно присутствующих при плавном повороте сверхзвуковых потоков. Кроме того, газовые потоки, поступающие через дополнительные отверстия на изгибе трубы, препятствуют расширению и ускорению двухфазного потока на разгонном участке трубы соплового блока. Наличие дополнительных отверстий для подвода газа в соответствии с приведенной в прототипе схемой, предполагает увеличение габаритов устройства и, соответственно, невозможность использования его для обработки отверстий малого диаметра. Причем выполнение каналов с постоянным сечением, подводящих потоки газа через дополнительные отверстия, не обеспечивает ввод газа в основной поток со сверхзвуковой скоростью, поскольку подводящие каналы не имеют сужающихся и расширяющихся участков. Таким образом, указанные недостатки препятствуют формированию сверхзвукового двухфазного потока, что снижает качество получаемого покрытия.

Задача, на решение которой направлена группа изобретений, – расширение технологических возможностей способа и устройства газотермического напыления покрытий на сквозные и глухие внутренние поверхности с устранением недостатков прототипа.

Технический результат: поворот двухфазного потока на угол, близкий к нормали к напыляемой внутренней поверхности, сопровождающийся ускорением двухфазного потока до сверхзвукового, исключение столкновений напыляемых частиц со стенками соплового блока благодаря выполнению соплового блока в форме плоского сверхзвукового основного сопла прямоугольного или трапецеидального сечения с косым срезом, в которое совместно с газовым потоком подается применяемый для напыления порошковый материал, а также наличия одного или нескольких плоских сверхзвуковых дополнительных сопел прямоугольного или трапецеидального сечения для газового потока, каждое из которых последовательно поворачивает двухфазный поток на определенный угол в результате смешения основного двухфазного потока и дополнительных газовых потоков на их сверхзвуковых участках за счет того, что задняя стенка сверхзвукового участка каждого дополнительного сопла направлена под углом к текущему направлению основного потока таким образом, что увеличивает отклонение результирующего потока от первоначального состояния в направлении, близком к нормали к напыляемой поверхности.

Дополнительный технический результат - возможность минимизировать габариты соплового блока, что обеспечивает нанесение покрытий в отверстиях малого диаметра и большой протяженности, а также на внутренних поверхностях неправильной формы.

Указанные технические результаты достигаются тем, что в способ напыления газотермических покрытий на внутренние поверхности, включающий подачу частиц напыляемого материала в газовый поток, ускорение полученного двухфазного потока в сопловом блоке и нанесение покрытия на внутреннюю поверхность изделия в направлении, близком к нормали к напыляемой поверхности, согласно изобретению внесены следующие новые признаки:

- газовый поток разделяют на основной и один или несколько дополнительных газовых потоков;

- после подачи частиц порошкового материала путем ввода в основной поток газа на дозвуковом участке основного сопла соплового блока и достижения сверхзвуковой скорости двухфазного потока на него воздействуют дополнительно одним или последовательно несколькими газовыми сверхзвуковыми потоками, при этом первый дополнительный поток направлен под углом к основному двухфазному потоку, а каждый из последующих дополнительных потоков направлен под углом к предыдущему дополнительному газовому потоку таким образом, что суммарный двухфазный поток в результате каждого смешения отклоняется от первоначального направления в сторону нормали к напыляемой поверхности и получает дополнительное ускорение.

Предложенный способ реализуют на устройстве, включающем сопловой блок в виде трубки с сужением и последующим расширением во входной части, в который внесены следующие новые признаки:

- сопловый блок содержит основное сверхзвуковое сопло с косым срезом, выполненное в виде трубки прямоугольного или трапецеидального сечения с несимметричными сужающимся и расширяющимся участками;

- указанный сопловый блок в выходной части содержит дополнительно одно или несколько расположенных последовательно за основным соплом плоских сопел прямоугольного или трапецеидального сечения;

- задняя стенка сверхзвукового участка первого дополнительного сопла направлена под углом к направлению основного двухфазного потока, а задняя стенка сверхзвукового участка каждого дополнительного сопла направлена под углом к направлению результирующего двухфазного потока, что увеличивает отклонение результирующего двухфазного потока в направлении, близком к нормали к напыляемой поверхности.

Достижение указанного технического результата поясняется:

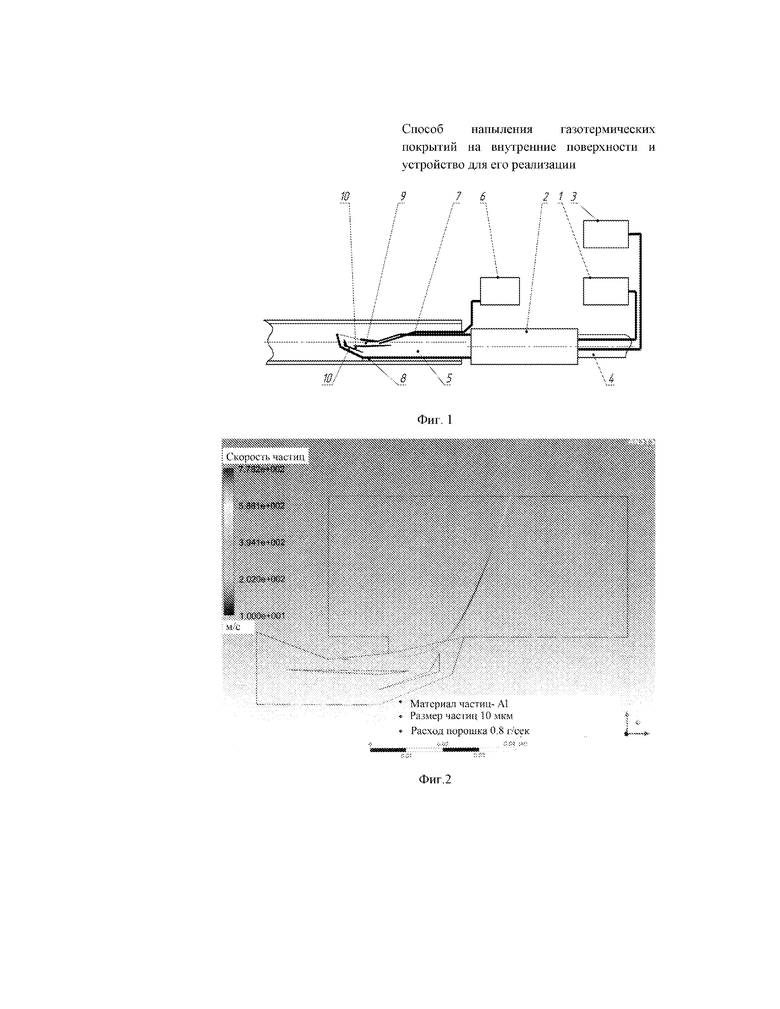

фигурой 1, где показана схема устройства с двумя дополнительными соплами;

фигурой 2, где представлено изображение траекторий частиц напыляемого материала через сопловой блок с двумя дополнительными соплами.

Предлагаемое устройство для напыления газотермических покрытий на внутренние поверхности, содержит систему 1 подачи рабочих газов, узел 2 нагрева рабочих газов, систему 3 управления узлом 2, закрепленным на удлинительной штанге 4, сопловой блок 5, соединенный с узлом 2, узел подачи порошкового материала 6, устройство ввода порошкового материала 7, закрепленную на сопловом блоке 5 опору 8, при этом сопловой блок включает несимметричное плоское сверхзвуковое основное сопло 9, имеющее несимметричную форму с косым срезом, одно или несколько несимметричных плоских сверхзвуковых дополнительных сопел 10, каждое из которых расположено последовательно за основным соплом 9 и под углом по отношению к предыдущему соплу. Устройство ввода порошкового материала 7, соединенное с узлом подачи порошкового материала 6 расположено в дозвуковой сужающейся части основного сопла 9, например, на уровне критического сечения основного сопла.

Нагрев рабочих газов может быть осуществлен в узле 2 путем конвективного нагрева, дугового или высокочастотного разряда либо с использованием химической реакции горения в газовой смеси, или при их комплексном воздействии.

Пример реализации заявленной группы изобретений.

Устройство, представленное на фиг.1 реализует предложенный способ следующим образом.

Сжатый газ или смесь газов поступает из системы 1 подачи рабочих газов в закрепленный на удлинительной штанге 4 узел 2 нагрева газа, в котором газ нагревается до рабочей температуры под контролем системы 3 управления узлом 2.

Поток сжатого нагретого газа поступает в дозвуковую часть соплового блока 5, где разделяется на три потока, проходящих через критические сечения основного сопла 9 и двух дополнительных сопел 10. При этом частицы порошкового материала из узла подачи порошкового материала 6 через устройство ввода порошкового материала 7 поступают в сверхзвуковую часть основного сопла 9. За счет косого среза сопла 9 двухфазный поток отклоняется в сторону напыляемой поверхности на некоторый угол. Далее двухфазный сверхзвуковой поток из основного сопла 9 сталкивается со сверхзвуковым газовым потоком из первого дополнительного сопла 10, задняя стенка которого расположена под углом к направлению двухфазного потока из основного сопла 9. В результате взаимодействия потоков результирующий поток отклоняется на дополнительный угол, а скорость двухфазного потока увеличивается. Затем результирующий двухфазный поток сталкивается со сверхзвуковым потоком из следующего дополнительного сопла 10, что в результате приводит к повороту результирующего сверхзвукового двухфазного потока в направлении близком к нормали к напыляемой поверхности с одновременным его ускорением. При этом траектория частиц порошкового материала огибает стенки всех дополнительных сопел 10 в сопловом блоке 5, что полностью исключает столкновения частиц с элементами соплового блока 5 на расчетном режиме его работы (Фиг.2).

При дальнейшем увеличении количества дополнительных сопел 10 увеличивается как угол поворота двухфазного потока, так и его скорость.

Таким образом, важным преимуществом предложенной группы изобретений является то, что поворот потока частиц напыляемого материала в сопловом блоке 5 сопровождается их ускорением за счет последовательного парного взаимодействия пересекающихся сверхзвуковых потоков. Кроме того, поскольку сопловой блок 5 обеспечивает работу сопел с внешним расширением результирующего потока, частицы наносимого материала ускоряются также и за пределами соплового блока 5.

Например, для напыления алюминиевым сплавом глухого отверстия диаметром 30 мм и глубиной 120 мм был использован сопловой блок с основным и двумя дополнительными соплами, предназначенный для холодного газодинамического напыления (ХГН). Нагрев газа осуществлялся конвективным способом от электрической спирали.

Габаритные размеры соплового блока:

- длина рабочей части – 163 мм;

- высота соплового блока – 22 мм;

- длина разгонного участка – 60 мм;

- толщина соплового блока 9 мм.

Технологические режимы:

- рабочий газ – азот;

- рабочее давление – 40 105 Па;

- температура газа на входе в сопло – 600°С;

- расход порошка – 0,8 г/с;

- материал частиц – алюминиевый сплав Al 2024;

- размер частиц – 20 мкм.

В результате испытаний устройства достигнуты следующие параметры:

- угол поворота потока газа – 800;

- угол поворота потока частиц – 70…750;

- скорость газового потока после поворота – 1140 м/с;

- скорость потока частиц после поворота – 800 м/с;

- давление газа на срезе сопла – 1.99 105 Па.

Таким образом, представленные примеры подтверждают, что заявленный технический результат достигнут и поставленная задача решена.

Вышеприведенные примеры не ограничивают всех возможностей заявляемого способа и устройства для его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| СПОСОБ НАПЫЛЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2399695C1 |

| СПОСОБ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ С ВЫСОКИМИ АДГЕЗИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2285746C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2353705C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2108992C1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2334827C2 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

Изобретение относится к технологии напыления газотермических покрытий и может быть использовано в машиностроении, авиационной и ракетно-космической технике, станкостроении, нефтегазодобывающей промышленности, энергетике и в городских сетях. Способ напыления газотермических покрытий на внутренние поверхности изделия включает подачу частиц напыляемого материала в газовый поток, ускорение полученного двухфазного потока в сопловом блоке и нанесение покрытия на внутреннюю поверхность изделия в перпендикулярном направлении к напыляемой поверхности. Газовый поток разделяют на основной и по меньшей мере один дополнительный газовый поток; частицы напыляемого материала вводят в основной газовый поток на дозвуковом участке основного сопла соплового блока и обеспечивают достижение сверхзвуковой скорости двухфазного потока в основном сопле. Достижение сверхзвуковой скорости каждому из по меньшей мере одного дополнительного газового потока обеспечивают в по меньшей мере одном дополнительном плоском сверхзвуковом сопле прямоугольного или трапецеидального сечения, расположенном последовательно за основным соплом в выходной его части. На выходе из основного сопла на двухфазный поток воздействуют последовательно по меньшей мере одним дополнительным сверхзвуковым потоком, направленным под углом к основному двухфазовому потоку. Устройство для напыления газотермических покрытий содержит сопловой блок в виде трубки с сужением и последующим расширением во входной части, который содержит основное сверхзвуковое сопло с косым срезом, выполненное в виде трубки прямоугольного или трапецеидального сечения с несимметричными сужающимся и расширяющимся участками. Угол отклонения двухфазного потока от первоначального направления определяется геометрией расширяющегося участка сверхзвукового сопла. Указанный сопловой блок содержит одно или более одного расположенные последовательно за основным соплом в выходной части дополнительные сверхзвуковые сопла прямоугольного или трапецеидального сечения. Задняя стенка сверхзвукового участка каждого из по меньшей мере одного дополнительного упомянутого сверхзвукового сопла направлена под углом к направлению основного двухфазного потока. Обеспечивается поворот двухфазного потока на угол, близкий к нормали к напыляемой внутренней поверхности, сопровождающийся ускорением двухфазного потока до сверхзвукового, а также исключение столкновений напыляемых частиц со стенками соплового блока. 2 н.з. ф-лы, 2 ил., 1 пр.

1. Способ напыления газотермических покрытий на внутренние поверхности изделия, включающий подачу частиц напыляемого материала в газовый поток, ускорение полученного двухфазного потока в сопловом блоке и нанесение покрытия на внутреннюю поверхность изделия в перпендикулярном направлении к напыляемой поверхности, отличающийся тем, что газовый поток разделяют на основной и по меньшей мере один дополнительный газовый поток, частицы напыляемого материала вводят в основной газовый поток на дозвуковом участке основного сопла соплового блока и обеспечивают достижение сверхзвуковой скорости двухфазного потока в основном сопле, а достижение сверхзвуковой скорости каждому из по меньшей мере одного дополнительного газового потока обеспечивают в по меньшей мере одном дополнительном плоском сверхзвуковом сопле прямоугольного или трапецеидального сечения, расположенном последовательно за основным соплом в выходной его части, при этом на выходе из основного сопла на двухфазный поток воздействуют последовательно по меньшей мере одним дополнительным сверхзвуковым потоком, направленным под углом к основному двухфазовому потоку.

2. Устройство для напыления газотермических покрытий на внутренние поверхности изделия, содержащее сопловой блок в виде трубки с сужением и последующим расширением во входной части, который содержит основное сверхзвуковое сопло с косым срезом, выполненное в виде трубки прямоугольного или трапецеидального сечения с несимметричными сужающимся и расширяющимся участками, при этом угол отклонения двухфазного потока от первоначального направления определяется геометрией расширяющегося участка сверхзвукового сопла, при этом указанный сопловой блок содержит одно или более одного расположенные последовательно за основным соплом в выходной части дополнительные сверхзвуковые сопла прямоугольного или трапецеидального сечения, при этом задняя стенка сверхзвукового участка каждого из по меньшей мере одного дополнительного упомянутого сверхзвукового сопла направлена под углом к направлению основного двухфазного потока.

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278904C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ИЗ КОРРОЗИОННО-СТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2014 |

|

RU2593041C2 |

| JP 2002060923 A, 28.02.2002 | |||

| Способ получения облицовочной, крашеной, лущеной или строганой фанеры из лиственных пород древесины | 1955 |

|

SU102991A1 |

Авторы

Даты

2018-04-13—Публикация

2017-02-28—Подача