Изобретение относится к области неразрушающего контроля материалов и изделий и может быть использовано для обнаружения дефектов в стенке трубопровода.

Известен «Комбинированный магнитно-ультразвуковой дефектоскоп для диагностики состояния трубопроводов» (патент RU 132208, МПК G01N 27/82, приоритет от 16.02.2012), который предназначен для внутритрубного обследования трубопроводов, преимущественно магистральных нефте-, газо- и продуктопроводов путем пропуска внутри контролируемого трубопровода устройства, состоящего из одного или нескольких транспортных модулей, продвигающихся внутри трубопровода за счет давления потока продукта, транспортируемого по трубопроводу. Комбинированный магнитно-ультразвуковой дефектоскоп состоит из трех секций, одна из которых содержит установленные в герметичном корпусе комплект батарей с системой их подключения и управления работой всего дефектоскопа, маркерный приемопередатчик с антенной, датчики внешнего и внутреннего давления, температуры и одометрические датчики, установленные на подпружиненных рычагах снаружи корпуса секции, вторая секция содержит установленные в герметичном корпусе систему ультразвуковой диагностики толщины стенок и систему ультразвуковой диагностики трещин трубопроводов, включающие блоки обработки и записи ультразвуковой диагностической информации от установленных снаружи корпуса на гибких полозах двух групп ультразвуковых датчиков, одна из которых выполнена с возможностью измерения толщины стенок, а другая - с возможностью обнаружения трещин, а третья секция содержит магнитную систему диагностики с продольным намагничиванием, блоки обработки и записи данных.

Известен «Поршень-разделитель» (патент RU 132743, МПК В08В 9/04, приоритет от 16.02.2012), который предназначен для удаления воды из внутренней полости строящихся или реконструируемых трубопроводов с использованием сжатого воздуха, разделения разносортной нефти и нефтепродуктов в процессе перекачки, освобождения трубопроводов от нефти и нефтепродуктов с использованием инертного газа. Поршень-разделитель имеет значительное снижение износа герметизирующих элементов, увеличение скорости пропуска по трубопроводу и снижение энергетических затрат, так как содержит полый корпус, не менее чем один опорный диск и не менее чем одну уплотняющую манжету, укрепленные на передней части корпуса, и не менее чем одну уплотняющую манжету, укрепленные на задней части корпуса, при этом он снабжен обратным клапаном, который выполнен в средней части корпуса для регулировки перепада давления.

Известен «Передатчик электромагнитных волн для определения положения внутритрубных объектов» (патент RU 144066, МПК F17D 5/00, приоритет от 23.08.2013), который является вспомогательным устройством для трубопроводных систем, а именно к системам определения положения устройств типа внутри трубопроводов, внутритрубных инспекционных снарядов, а также скребков и разделителей, перемещающихся внутри трубопроводов магистральных нефтепроводов, газопроводов и нефтепродуктопроводов, путем излучения низкочастотного электромагнитного поля внутри трубопровода и регистрации электромагнитного поля с противоположной стороны относительно стенки трубопровода.

Известны «Способ определения потенциально опасных участков трубопровода с непроектным уровнем напряженно-деформированного состояния» (патент RU 2602327, МПК F16L 1/00, приоритет от 08.05.2015) и «Способ определения потенциально опасных участков трубопровода с непроектным уровнем напряженно-деформированного состояния» (патент RU 2603501, МПК F16L 1/00, приоритет от 25.06.2015), которые заключаются в расчетной оценке изгибных напряжений, причем эта оценка выполняется по данным внутритрубной диагностики, при которой в ходе пропуска внутритрубного снаряда по трассе измеряют радиусы упругого изгиба трубопровода.

Известен «Способ перемещения внутритрубного транспортного снаряда в магистральном трубопроводе с заданной равномерной скоростью и устройство для его осуществления» (патент RU 2359454, МПК В08В 9/055, приоритет от 07.04.2008), в котором перемещают внутритрубный транспортный снаряд в магистральном трубопроводе с воздушной или газовой средой, с заданной равномерной скоростью, создающей благоприятные условия работы контрольно-диагностического аппарата, обеспечивающие контроль и диагностирование состояния магистрального трубопровода с высоким качеством, точностью и эффективностью путем подачи энергии извне, в виде потока среды с заданным давлением для перемещения снаряда в трубопроводе, и преобразования части энергии потока в гидравлическую и электрическую для создания контролируемого тормозного усилия снаряда о стенки трубопровода с целью корректировки величины скорости в случае ее отклонения от заданной и устройства для осуществления способа, содержащее корпус с герметизирующей манжетой из эластомера и устройство согласования скорости, источник воздуха, например турбокомпрессорный агрегат на базе авиадвигателя, или же источник природного газа, наделенные возможностью регулировать давление подаваемой в трубопровод среды, и сообщенные с заглушенным началом обследуемого участка магистрального трубопровода внутритрубный транспортный снаряд, содержащий сцепное устройство, передние и задние центрирующие колеса с пружинными механизмами и гидроприводами прижатия их к поверхности магистрального трубопровода, и гидросистему, состоящую из гидробака, гидроаккумуляторов, гидронасоса с приводом через цепную передачу от заднего центрирующего колеса, теплообменника, блока электрогидроаппаратуры управления гидросистемой, гидроцилиндров прижатия к поверхности трубопровода башмаков устройства согласования скорости, при этом снаряд содержит также микропроцессор, управляющий им через электросистему, состоящую из электрогенератора с приводом через цепную передачу от заднего центрирующего колеса, электроаккумулятора, блока управления, датчиков скорости и давления.

Известен «Способ перемещения внутритрубного транспортного снаряда в магистральном трубопроводе с плавно изменяющейся в заданных пределах скоростью и устройство для его осуществления» (патент RU 2393931, МПК В08В 9/055, приоритет от 19.06.2009), который обеспечивает контроль и диагностику состояния обследуемого магистрального трубопровода и состоит из подачи от внешнего источника потока рабочего тела воздуха или газа с заданными давлением и расходом к снаряду, создание на нем перепада давления, перемещение снаряда усилием, создаваемым на нем перепадом давлений, регулирование скорости торможением при ее ускорении путем преобразования излишней части энергии потока в механическую с накоплением ее или в тепловую - с ее утилизацией, а при замедлении скорости - сдерживанием падения величины ее путем создания дополнительного перемещающего усилия снаряда о стенки трубопровода за счет использования накопленной механической энергии. Устройство содержит однонаправленный скребок, состоящий из корпуса с герметизирующей манжетой из эластомера, устройство регулирования скорости, оснащенное тормозным средством, пневмоцилиндром, сообщенным трубопроводом с источником сжатого газа, источник рабочей среды или же источник природного газа, наделенные возможностью поддерживать постоянство заданных давления и расхода потока рабочей среды, подаваемого в начало заглушенного с конца обследуемого участка магистрального трубопровода с открытым выходом. Внутритрубный транспортный снаряд, содержащий скребок, включает корпус с адаптированной манжетой и сцепными устройствами. Устройство регулирования скорости оснащено в качестве тормозного средства обрезиненными колесами в количестве не менее трех, прижимаемыми к поверхности трубопровода пружинным механизмом и связанными кинематически каждое через упругую муфту, угловой конический мультипликатор и карданный механизм с многоскоростным мультипликатором, размещенным в корпусе скребка и являющимся приводом двух, коаксиально установленных также в корпусе, полых цилиндрических маховиков разнонаправленного вращения, имеющих равные по величине кинетические моменты.

Известен «Способ внутритрубной ультразвуковой диагностики состояния трубопровода» (патент RU 2153163, МПК G01N 29/04, G01N 29/10, приоритет от 29.11.1999), в котором дефектоскоп с электроакустическим преобразователем непрерывно перемещают вдоль стенки трубопровода.

Известно «Устройство внутритрубной дефектоскопии» (патент RU 2599072, МПК F17D 5/00, приоритет от 15.04.2015), содержащее маркерные накладки и дефектоскоп, снабженный модулем измерения толщины стенки трубопровода, характеризующееся тем, что маркерные накладки выполнены в виде изогнутых металлических пластин, закрепленных на поверхности трубопровода вдоль его продольной оси, с возможностью прилегания их внутренней поверхности к наружной поверхности трубопровода.

Известен «Внутритрубный магнитный дефектоскоп» (патент RU 2176082, МПК G01N 27/83, приоритет от 26.12.2000), который предназначен для внутритрубной диагностики трубопроводов, транспортирующих природный и промышленный газы, нефть и нефтепродукты.

Известен «Внутритрубный дефектоскоп» (патент RU 2225977, МПК G01M 3/08, F17D 5/00, G01N 27/72, приоритет от 27.05.2003), который пропускают внутри контролируемого трубопровода.

Известна технология внутритрубного диагностирования магистральных трубопроводов (сост.Кузнецов С.Н. Диагностика трубопроводов: учебное пособие. В. Воронежский ГАСУ, 2015 - 78 с), в которой каждый участок диагностируемого магистрального трубопровода должен быть оборудован камерами пуска поточных устройств. Для контроля за движением прибора служат приемопередатчики профилемеров и дефектоскопов, а также наземные приборы сопровождения, в состав которых входят низкочастотные локаторы и наземные маркерные передатчики. Конструктивно камеры приема-пуска идентичны.

Ремизов А.Г. («Диагностирование газопроводов из полимерных композиционных материалов». Актуальные направления развития газовой отрасли России. Материалы заочной научно-практической конференции молодых ученых и специалистов, г. Волгоград, 22 октября 2015 г./ 2015. - 161 с) утверждает, что использование при внутритрубной диагностике газопроводов дефектоскопа, проходящего в жидкостной пробке, экономически нерентабельно из-за потерь, связанных с выведением участка газопровода из эксплуатации на длительный срок для осушки после проведения внутритрубной диагностики.

Известен способ так называемого сухого ультразвука, при котором используют электромагнитно-акустические преобразователи (далее - ЭМАП) (патенты RU 2451867, МПК F16L 55/26, F16L 101/30, приоритет от 17.06.2010; RU 2413128, МПК F17D 5/06, приоритет от 21.08.2009; RU 2485388, МПК F16L 55/26, F17D 5/06, приоритет от 05.11.2008; RU 166262, МПК G01N 29/04, приоритет от 27.11.2015; RU 36485, МПК F17D 5/00, приоритет от 21.11.2003) для внутритрубного контроля трубопроводов с использованием внутритрубного снаряда. Суть ЭМАП заключается в том, что в веществе, не обладающим ни пьезоэлектрическими, ни магнитно-стрикционными свойствами, под действием электромагнитной волны возбуждаются ультразвуковые волны (Каганов М.И., Васильев А.Н. Электромагнитно-акустические преобразователи - результат действия поверхностной силы. Успехи физических наук. Том 163, №10 октябрь 1993). Способ внутритрубной диагностики с использованием ЭМАП имеет существенный недостаток -требует энергозатрат, значительно больших, чем иммерсионный ультразвуковой и магнитный способы. Экономия энергопотребления - одно из основных требований к внутритрубным устройствам для проведения внутритрубной диагностики магистральных трубопроводов большой протяженности, так как на внутритрубных инспекционных устройствах используют автономные источники питания. Кроме этого, способ внутритрубной диагностики с использованием ЭМАП требует удаления перекачиваемого жидкого продукта с диагностируемого участка трубопровода.

Из известных технических решений наиболее близким к предлагаемому способу является способ внутритрубной диагностики посредством устройства для неразрушающего контроля трубопроводов (патент RU 12734, МПК G01N 29/00, приоритет от 28.10.1999), которое пропускают внутри диагностируемого трубопровода, при этом устройство для неразрушающего контроля снабжено датчиками, сигналы от которых обрабатываются в наземных пунктах обработки. Недостатком данного способа является ограничение промышленной применимости, так как описанное устройство предназначено только для внутритрубной диагностики ультразвуковым и электромагнитно-акустическим методами.

Для заявляемого способа по сравнению с известными из уровня техники способами внутритрубной диагностики характерна существенная отличительная особенность: данный способ позволяет использовать для внутритрубной диагностики магистральных газопроводов все типы внутритрубных инспекционных приборов (далее ВИП), которые изначально предназначены для внутритрубной диагностики магистральных трубопроводов с движением вместе с потоком перекачиваемого жидкого продукта. Также этот способ дает возможность диагностики внутренней поверхности трубопровода после завершения строительно-монтажных работ при строительстве, а также техническом перевооружении, реконструкции, капитальном ремонте, до ввода участка трубопровода в эксплуатацию.

Техническим результатом заявляемого способа проведения внутритрубной диагностики в подвижной жидкостной пробке являются:

- расширение функциональных возможностей всех типов ВИП, изначально предназначенных для внутритрубной диагностики магистральных трубопроводов с движением вместе с потоком перекачиваемого жидкого продукта;

- использование ВИП, не предназначенных для эксплуатации в газовой среде, для внутритрубной диагностики магистральных газопроводов, а также для диагностики внутренней поверхности трубопровода после завершения строительно-монтажных работ при строительстве, а также техническом перевооружении, реконструкции, капитальном ремонте, до ввода участка трубопровода в эксплуатацию.

Технический результат достигается тем, что в способе проведения внутритрубной диагностики перемещают внутритрубный инспекционный прибор по трубопроводу, при этом внутритрубный инспекционный прибор снабжен передатчиками, сигналы от которых получают и обрабатывают в наземных пунктах обработки, причем внутритрубный инспекционный прибор перемещают по трубопроводу в подвижной жидкостной пробке, для создания которой в камеру пуска трубопровода запасовывают первый внешний поршень-разделитель, заполняют камеру пуска жидкостной средой подвижной жидкостной пробки и производят запуск первого внешнего поршня-разделителя, после этого запасовывают в камеру пуска первый внутренний поршень-разделитель, заполняют камеру пуска жидкостной средой подвижной жидкостной пробки и производят запуск первого внутреннего поршня-разделителя, затем в камеру пуска трубопровода запасовывают внутритрубный инспекционный прибор, камеру пуска заполняют жидкостной средой подвижной жидкостной пробки и производят запуск внутритрубного инспекционного прибора, после этого запасовывают в камеру пуска второй внутренний поршень-разделитель, камеру пуска заполняют жидкостной средой подвижной жидкостной пробки и производят запуск второго внутреннего поршня-разделителя, после чего запасовывают в камеру пуска второй внешний поршень-разделитель и производят запуск внешнего поршня-разделителя, после чего подвижную жидкостную пробку подвижной жидкостной пробки запускают по трубопроводу, при этом соблюдают условие равенства сил трения опорных элементов внутритрубного инспекционного прибора и сил трения опорных элементов всех поршней-разделителей о внутреннюю стенку трубопровода.

Кроме того, указанный технический результат достигается в частных случаях реализации за счет того, что:

при создании подвижной жидкостной пробки внутритрубный инспекционный прибор располагают на расстоянии от двух километров до трех километров от первого и второго внутренних поршней-разделителей;

первый внешний поршень-разделитель и второй внешний поршень-разделитель располагают на расстоянии от двух километров до трех километров соответственно от первого внутреннего поршня-разделителя и второго внутреннего поршня-разделителя;

дополнительно используют от одной до трех пар внешних поршней-разделителей;

все поршни-разделители имеют идентичную конструкцию;

все поршни-разделители снабжены передатчиками, сигналы от которых получают и обрабатывают в наземных пунктах обработки;

после запуска подвижной жидкостной пробки ее прохождение по трубопроводу контролируют посредством обработки сигналов от передатчиков внутритрубного инспекционного прибора и поршней-разделителей;

наземные пункты обработки являются передвижными или стационарными;

запуск подвижной жидкостной пробки может быть произведен с помощью нефти или нефтепродукта;

запуск подвижной жидкостной пробки может быть произведен с помощью сжатого воздуха или газа;

в качестве жидкостной среды подвижной жидкостной пробки может быть использована нефть;

в качестве жидкостной среды подвижной жидкостной пробки могут быть использованы жидкие нефтепродукты;

в качестве жидкостной среды подвижной жидкостной пробки могут быть использованы смесь глицерина и воды;

в качестве жидкостной среды подвижной жидкостной пробки может быть использована вода;

все поршни-разделители и внутритрубный инспекционный прибор оснащают манжетами из идентичного материала и с одинаковой степенью износа;

каждый поршень-разделитель снабжен обратным клапаном, выполненным с возможностью открывания при давлении жидкостной среды в камере пуска ОД кг/см2;

в качестве внутритрубного инспекционного прибора может быть использован ультразвуковой внутритрубный дефектоскоп;

в качестве внутритрубного инспекционного прибора может быть использован магнитный внутритрубный дефектоскоп;

в качестве внутритрубного инспекционного прибора может быть использован комбинированный магнитно-ультразвуковой внутритрубный дефектоскоп;

в качестве внутритрубного инспекционного прибора может быть использован многоканальный профилемер;

в качестве внутритрубного инспекционного прибора может быть использован внутритрубный инспекционный прибор для определения положения трубопровода.

Заявляемый способ позволяет производить внутритрубную диагностику магистральных нефтепроводов, нефтепродуктопроводов, газопроводов, а также диагностику внутренней поверхности трубопровода после завершения строительно-монтажных работ при строительстве, техническом перевооружении, реконструкции, капитальном ремонте, до ввода участка трубопровода в эксплуатацию. Данный способ позволяет производить внутритрубную диагностику для всех типов трубопроводов внутритрубными инспекционными приборами, изначально предназначенными для внутритрубной диагностики магистральных трубопроводов с движением вместе с потоком перекачиваемого жидкого продукта.

Наиболее актуален заявляемый способ при диагностике газопроводов ВИП, не приспособленными для работы в газовой среде. Причем стоимость производства работ данным способом на порядок ниже, чем разработка, производство или приобретение нового ВИП с техническими характеристиками, соответствующими условиям внутритрубной диагностики в газовой среде.

Использование заявляемого способа экономически выгодно еще и по временному критерию, так как работы, связанные с подготовкой и проведением внутритрубной диагностики в подвижной жидкостной пробке магистрального газопровода ниже, чем разработка и производство внутритрубного диагностического прибора, приспособленного для работы в газовой среде, при условии, что предприятие обладает достаточным количеством ВИП, работающих в потоке жидкости.

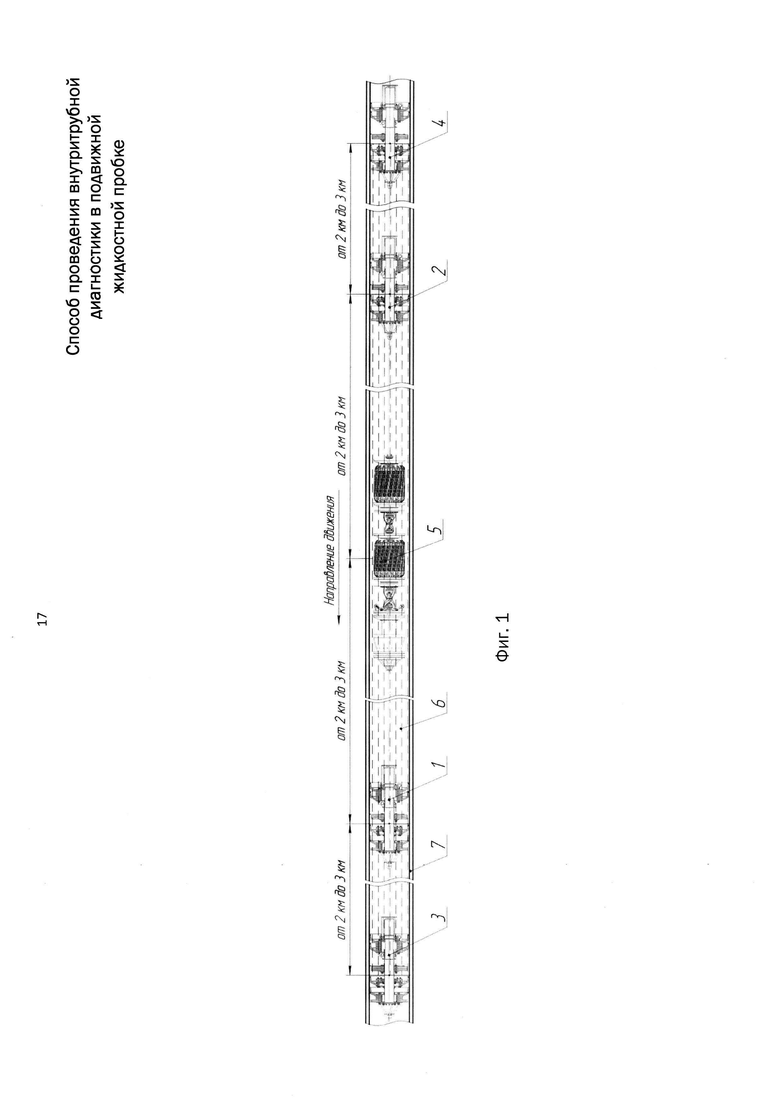

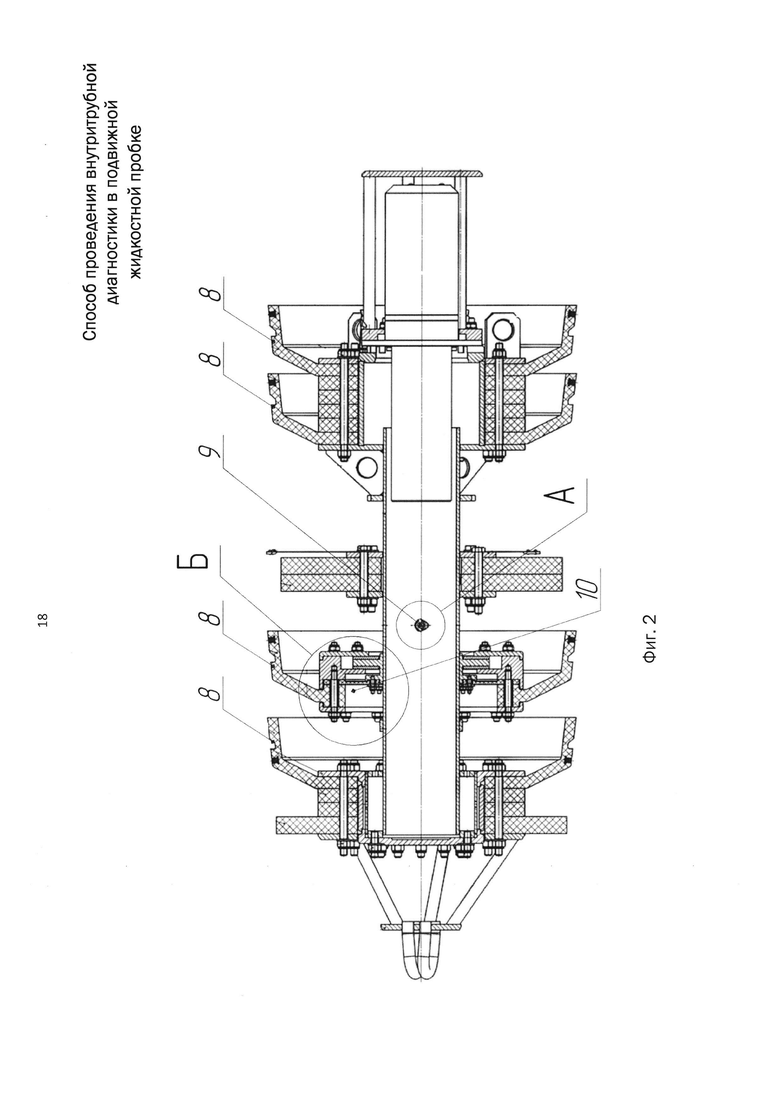

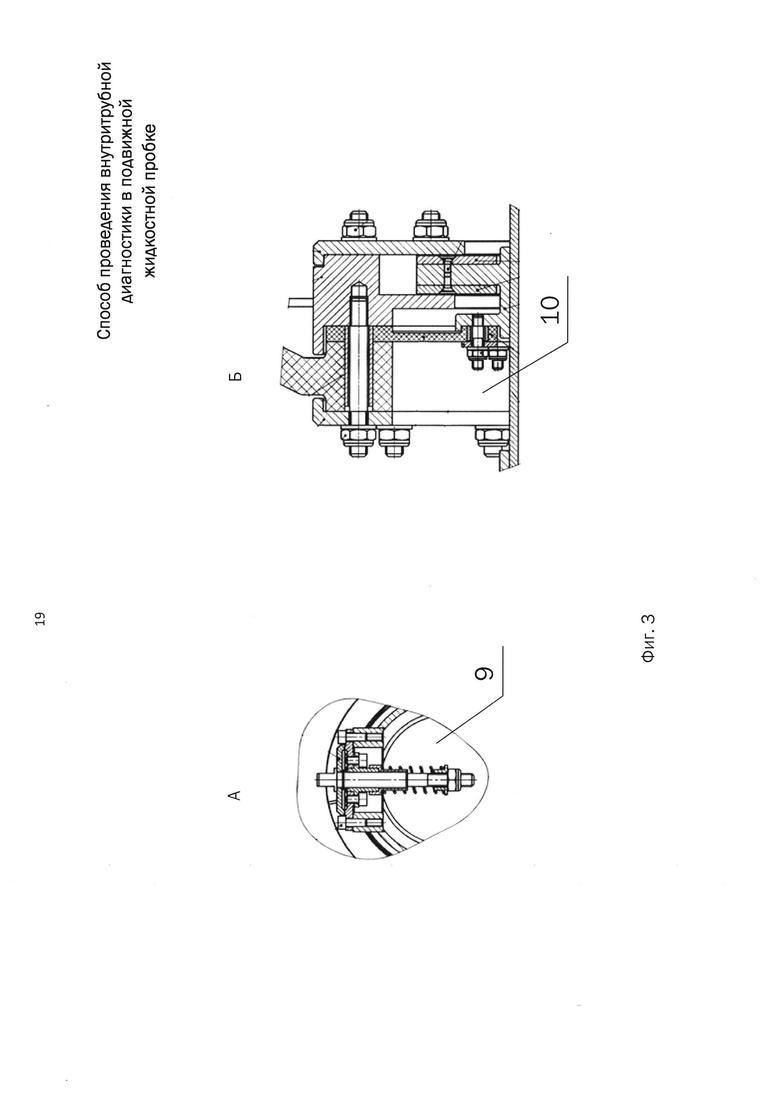

Сущность изобретения поясняется следующими чертежами:

на фиг. 1 показана схема подвижной жидкостной пробки с использованием четырех поршней-разделителей;

на фиг. 2 изображен поршень-разделитель;

на фиг. 3 показаны обратный клапан и подвижный узел поршня-разделителя.

На фиг. 1-3 использованы следующие обозначения:

1. первый внутренний поршень-разделитель

2. второй внутренний поршень-разделитель

3. первый внешний поршень-разделитель

4. второй внешний поршень-разделитель

5. внутритрубной инспекционной прибор

6. жидкостная среда подвижной жидкостной пробки

7. трубопровод

8. манжета поршня-разделителя

9. обратный клапан поршня-разделителя

10. подвижный узел поршня-разделителя.

Способ проведения внутритрубной диагностики в подвижной жидкостной пробке осуществляется следующим образом. В трубопроводе 7 (фиг. 1) создается жидкостная пробка, для этого в камеру пуска (не показана) трубопровода 7 запасовывают первый внешний поршень-разделитель 3, заполняют камеру пуска жидкостной средой 6 подвижной жидкостной пробки и производят запуск первого внешнего поршня-разделителя 3. Причем в первоначальный момент при запуске в трубопровод первого внешнего поршня-разделителя 3 при давлении в камере пуска 0,1 кг/см2 открывается его обратный клапан 9, тем самым сразу включаются в работу первые две манжеты 8 первого внешнего поршня-разделителя 3 (фиг. 2, 3). При этом обратный клапан 9 (фиг. 3) способствует стабилизации давления жидкости и препятствует деформации манжет 8. Далее первый внешний поршень-разделитель 3 продвигают на дистанцию, равную длине подвижной жидкостной пробки. Прохождение по трубопроводу 7 первого внешнего поршня-разделителя 3 от камеры пуска контролируют в наземных пунктах обработки посредством обработки сигналов, получаемых от передатчиков, установленных в первом внешнем поршне-разделителе 3.

После прохождения первым внешним поршнем-разделителем 3 маркерной точки от камеры пуска останавливают перекачку жидкостной среды 6 подвижной жидкостной пробки по трубопроводу 7 и запасовывают в камеру пуска первый внутренний поршень-разделитель 1. Камеру пуска заполняют жидкостной средой 6 подвижной жидкостной пробки и производят запуск первого внутреннего поршня-разделителя 1, при этом расстояние между первым внешним поршнем-разделителем 3 и первым внутренним поршнем-разделителем 1 должно составлять от двух до трех километров. Причем в первоначальный момент при запуске в трубопровод первого внутреннего поршня-разделителя 1 при давлении в камере пуска 0,1 кг/см2 открывается его обратный клапан 9 и включаются в работу первые две манжеты 8. При этом обратный клапан 9 первого внутреннего поршня-разделителя 1 способствует стабилизации давления жидкости и препятствует деформации манжет 8. Прохождение по трубопроводу 7 первого внутреннего поршня-разделителя 1 от камеры пуска контролируют в наземных пунктах обработки посредством обработки сигналов, получаемых от передатчиков, установленных в первом внутреннем поршне-разделителе 1.

После прохождения первым внутренним поршнем-разделителем 1 маркерной точки от камеры пуска останавливают перекачку жидкостной среды 6 подвижной жидкостной пробки по трубопроводу 7 и запасовывают в камеру пуска внутритрубный инспекционный прибор (ВИП) 5, заполняют камеру пуска жидкостной средой 6 подвижной жидкостной пробки и производят запуск ВИП 5 с соблюдением расстояния от 2 км до 3 км от первого внутреннего поршня-разделителя 1. Прохождение ВИП 5 по трубопроводу 7 от камеры пуска контролируется в наземных пунктах обработки посредством обработки сигналов, получаемых от передатчиков, установленных в ВИП 5.

Затем после прохождения ВИП 5 маркерной точки от камеры пуска останавливают перекачку жидкостной среды 6 подвижной жидкостной пробки по трубопроводу 7 и запасовывают в камеру пуска второй внутренний поршень-разделитель 2, заполняют камеру пуска жидкостной средой 6 подвижной жидкостной пробки и производят запуск второго внутреннего поршня-разделителя 2, при этом расстояние между вторым внутренним поршнем-разделителем 2 и ВИП 5 должно составлять от 2 км до 3 км. Причем в первоначальный момент при запуске в трубопровод второго внутреннего поршня-разделителя 2 при давлении в камере пуска 0,1 кг/см2 открывается его обратный клапан 9, сразу включая тем самым в работу первые две манжеты 8 второго внутреннего поршня-разделителя 2, при этом его обратный клапан 9 способствует стабилизации давления жидкости и препятствует деформации манжет 8. Прохождение по трубопроводу 7 второго внутреннего поршня-разделителя 2 от камеры пуска контролируют в наземных пунктах обработки посредством обработки сигналов, получаемых от установленных во втором внутреннем поршне-разделителе 2 передатчиков.

Далее после прохождения вторым внутренним поршнем-разделителем 2 маркерной точки от камеры пуска останавливают перекачку жидкостной среды 6 подвижной жидкостной пробки по трубопроводу 7 и запасовывают в камеру пуска второй внешний поршень-разделитель 4. Камеру пуска заполняют, например, обычной нефтью или нефтепродуктом и производят запуск второго внешнего поршня-разделителя 4. Причем в первоначальный момент при запуске в трубопровод второго внешнего поршня-разделителя 4 при давлении в камере пуска 0,1 кг/см2 открывается его обратный клапан 9, тем самым сразу включаются в работу первые две манжеты 8 второго внешнего поршня-разделителя 4. При этом обратный клапан 9 второго внешнего поршня-разделителя 4 способствует стабилизации давления жидкости и препятствует деформации манжет 8. Кроме того, расстояние между вторым внешним поршнем-разделителем 4 и вторым внутренним поршнем-разделителем 2 должно составлять от двух до трех километров. Прохождение по трубопроводу 7 второго внешнего поршня-разделителя 4 от камеры пуска контролируется в наземных пунктах обработки посредством обработки сигналов, получаемых от передатчиков, установленных во втором внешнем поршне-разделителе 4.

В целом, контроль прохождения подвижной жидкостной пробки по трубопроводу производится в наземных пунктах обработки, которые могут быть как стационарными, так и передвижными, например, бригадами сопровождения.

Запуск подвижной жидкостной пробки производят нефтью или нефтепродуктом, если диагностируют нефте- или нефтепродуктопровод; сжатым воздухом или газом, если диагностируют газопровод, при этом в качестве жидкостной среды подвижной жидкостной пробки могут быть использованы нефть, жидкие нефтепродукты, смесь глицерина и воды или вода.

Основным условием осуществления способа проведения внутритрубной диагностики в подвижной жидкостной пробке без утечки жидкости за пределы жидкостной пробки является соблюдение условия равенства сил трения опорных элементов внутритрубного инспекционного прибора и сил трения опорных элементов всех поршней-разделителей о внутреннюю стенку трубопровода.

По окончании пропуска подвижной жидкостной пробки после вхождения первого внешнего поршня-разделителя 3 в камеру приема трубопровода 7 (не показана) в течение 15 минут останавливают перекачку нефти по трубопроводу 7 и извлекают первый внешний поршень-разделитель 3 из камеры приема. После извлечения первого внешнего поршня-разделителя 3 подготавливают камеру приема к приему первого внутреннего поршня-разделителя 1 и возобновляют перекачку нефти по трубопроводу. Аналогичным образом поочередно извлекают первый внутренний поршень-разделитель 1, ВИП 5, второй внутренний поршень-разделитель 2 и второй внешний поршень-разделитель 4.

Для создания подвижной жидкостной пробки при внутритрубной диагностике трубопроводов может быть дополнительно использовано от одной до трех пар внешних поршней-разделителей, расположенных с каждой стороны подвижной жидкостной пробки. При этом расстояние между всеми внешними поршнями-разделителями, в том числе дополнительными, должно составлять от двух до трех километров.

Кроме того, для предотвращения перетоков жидкостной среды из подвижной жидкостной пробки все поршни-разделители, входящие в состав подвижной жидкостной пробки, и внутритрубный инспекционный прибор оснащены манжетами из идентичного материала и с одинаковой степенью износа. При этом все поршни-разделители имеют идентичную конструкцию (фиг. 2), в которой предусмотрено не менее чем четыре манжеты 8, расположенные в передней и задней частях корпуса поршня-разделителя, причем одна из манжет 8 расположена на подвижном узле корпуса поршня-разделителя (фиг. 3). Также при изготовлении поршней-разделителей используют материалы, безопасные в отношении образования искр от фрикционного трения, соударения и электростатических разрядов.

При проведении внутритрубной диагностики в подвижной жидкостной пробке могут быть использованы внутритрубные инспекционные приборы любого типа и конструкции, например ультразвуковой внутритрубный дефектоскоп, магнитный внутритрубный дефектоскоп, комбинированный магнитно-ультразвуковой внутритрубный дефектоскоп, многоканальный профилемер или внутритрубный инспекционный прибор для определения положения трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внутритрубной диагностики трубопроводов с использованием метода "сухой протяжки" | 2017 |

|

RU2658122C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| ВНУТРИТРУБНЫЙ МНОГОКАНАЛЬНЫЙ ПРОФИЛЕМЕР С ИСПОЛЬЗОВАНИЕМ ВИХРЕТОКОВЫХ ДАТЧИКОВ | 2021 |

|

RU2772075C1 |

| Носитель датчиков внутритрубного ультразвукового дефектоскопа | 2018 |

|

RU2692869C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Способ определения сигнала от стенки трубы по данным ВИП CD статистики энергетических линий | 2018 |

|

RU2690975C1 |

| Способ определения толщины стенки трубопровода в зоне дефекта типа "потеря металла" на основе статистической стабилизации параметров сигнала по данным ультразвуковой секции WM | 2018 |

|

RU2687846C1 |

| Способ использования саморазрушающегося устройства при запасовке внутритрубного дефектоскопа | 2017 |

|

RU2637325C1 |

| Метрологический полигон | 2016 |

|

RU2641618C1 |

Использование: для обнаружения дефектов в стенке трубопровода. Сущность изобретения заключается в том, что перемещают внутритрубный инспекционный прибор по трубопроводу, снабженный передатчиками, сигналы от которых получают и обрабатывают в наземных пунктах обработки, при этом внутритрубный инспекционный прибор (ВИП) перемещают по трубопроводу в подвижной жидкостной пробке, для создания которой в камеру пуска трубопровода запасовывают первый внешний поршень-разделитель, заполняют камеру пуска жидкостной средой подвижной жидкостной пробки и производят запуск первого внешнего поршня-разделителя, после этого запасовывают в камеру пуска первый внутренний поршень-разделитель, заполняют камеру пуска жидкостной средой подвижной жидкостной пробки и производят запуск первого внутреннего поршня-разделителя, затем в камеру пуска трубопровода запасовывают внутритрубный инспекционный прибор, камеру пуска заполняют жидкостной средой подвижной жидкостной пробки и производят запуск внутритрубного инспекционного прибора, после этого запасовывают в камеру пуска второй внутренний поршень-разделитель, камеру пуска заполняют жидкостной средой подвижной жидкостной пробки и производят запуск второго внутреннего поршня-разделителя, после чего запасовывают в камеру пуска второй внешний поршень-разделитель и производят запуск внешнего поршня-разделителя, после чего подвижную жидкостную пробку подвижной жидкостной пробки запускают по трубопроводу, при этом соблюдают условие равенства сил трения опорных элементов внутритрубного инспекционного прибора и сил трения опорных элементов всех поршней-разделителей о внутреннюю стенку трубопровода. Технический результат: расширение функциональных возможностей всех типов ВИП, изначально предназначенных для внутритрубной диагностики магистральных трубопроводов с движением вместе с потоком перекачиваемого жидкого продукта, а также использование ВИП, не предназначенных для эксплуатации в газовой среде, для внутритрубной диагностики магистральных газопроводов. 20 з.п. ф-лы, 3 ил.

1. Способ проведения внутритрубной диагностики, при котором перемещают внутритрубный инспекционный прибор по трубопроводу, при этом внутритрубный инспекционный прибор снабжен передатчиками, сигналы от которых получают и обрабатывают в наземных пунктах обработки, отличающийся тем, что внутритрубный инспекционный прибор перемещают по трубопроводу в подвижной жидкостной пробке, для создания которой в камеру пуска трубопровода запасовывают первый внешний поршень-разделитель, заполняют камеру пуска жидкостной средой подвижной жидкостной пробки и производят запуск первого внешнего поршня-разделителя, после этого запасовывают в камеру пуска первый внутренний поршень-разделитель, заполняют камеру пуска жидкостной средой подвижной жидкостной пробки и производят запуск первого внутреннего поршня-разделителя, затем в камеру пуска трубопровода запасовывают внутритрубный инспекционный прибор, камеру пуска заполняют жидкостной средой подвижной жидкостной пробки и производят запуск внутритрубного инспекционного прибора, после этого запасовывают в камеру пуска второй внутренний поршень-разделитель, камеру пуска заполняют жидкостной средой подвижной жидкостной пробки и производят запуск второго внутреннего поршня-разделителя, после чего запасовывают в камеру пуска второй внешний поршень-разделитель и производят запуск внешнего поршня-разделителя, после чего подвижную жидкостную пробку подвижной жидкостной пробки запускают по трубопроводу, при этом соблюдают условие равенства сил трения опорных элементов внутритрубного инспекционного прибора и сил трения опорных элементов всех поршней-разделителей о внутреннюю стенку трубопровода.

2. Способ по п. 1, отличающийся тем, что при создании подвижной жидкостной пробки внутритрубный инспекционный прибор располагают на расстоянии от двух километров до трех километров от первого и второго внутренних поршней-разделителей.

3. Способ по п. 1, отличающийся тем, что первый внешний поршень-разделитель и второй внешний поршень-разделитель располагают на расстоянии от двух километров до трех километров соответственно от первого внутреннего поршня-разделителя и второго внутреннего поршня-разделителя.

4. Способ по п. 1, отличающийся тем, что дополнительно используют от одной до трех пар внешних поршней-разделителей.

5. Способ по п. 1, отличающийся тем, что все поршни-разделители имеют идентичную конструкцию.

6. Способ по п. 1, отличающийся тем, что все поршни-разделители снабжены передатчиками, сигналы от которых получают и обрабатывают в наземных пунктах обработки.

7. Способ по п. 1, отличающийся тем, что после запуска подвижной жидкостной пробки ее прохождение по трубопроводу контролируют посредством обработки сигналов от передатчиков внутритрубного инспекционного прибора и поршней-разделителей.

8. Способ по п. 1, отличающийся тем, что наземные пункты обработки являются передвижными или стационарными.

9. Способ по п. 1, отличающийся тем, что запуск подвижной жидкостной пробки производят с помощью нефти или нефтепродукта.

10. Способ по п. 1, отличающийся тем, что запуск подвижной жидкостной пробки производят с помощью сжатого воздуха или газа.

11. Способ по п. 1, отличающийся тем, что в качестве жидкостной среды подвижной жидкостной пробки используют нефть.

12. Способ по п. 1, отличающийся тем, что в качестве жидкостной среды подвижной жидкостной пробки используют жидкие нефтепродукты.

13. Способ по п. 1, отличающийся тем, что в качестве жидкостной среды подвижной жидкостной пробки используют смесь глицерина и воды.

14. Способ по п. 1, отличающийся тем, что в качестве жидкостной среды подвижной жидкостной пробки используют воду.

15. Способ по п. 1, отличающийся тем, что все поршни-разделители и внутритрубный инспекционный прибор оснащают манжетами из идентичного материала и одинаковой степенью износа.

16. Способ по п. 1, отличающийся тем, что каждый поршень-разделитель снабжен обратным клапаном, выполненным с возможностью открывания при давлении жидкостной среды в камере пуска 0,1 кг/см2.

17. Способ по п. 1, отличающийся тем, что в качестве внутритрубного инспекционного прибора используют ультразвуковой внутритрубный дефектоскоп.

18. Способ по п. 1, отличающийся тем, что в качестве внутритрубного инспекционного прибора используют магнитный внутритрубный дефектоскоп.

19. Способ по п. 1, отличающийся тем, что в качестве внутритрубного инспекционного прибора используют комбинированный магнитно-ультразвуковой внутритрубный дефектоскоп.

20. Способ по п. 1, отличающийся тем, что в качестве внутритрубного инспекционного прибора используют многоканальный профилемер.

21. Способ по п. 1, отличающийся тем, что в качестве внутритрубного инспекционного прибора используют внутритрубный инспекционный прибор для определения положения трубопровода.

| Прибор для определения выхода из бревна пиломатериалов | 1928 |

|

SU12734A1 |

| АППАРАТ ВНУТРИТРУБНОГО КОНТРОЛЯ И СПОСОБ ПЕРЕМЕЩЕНИЯ ЕГО В МАГИСТРАЛЬНОМ ГАЗОПРОВОДЕ С ЗАДАННОЙ РАВНОМЕРНОЙ СКОРОСТЬЮ | 2010 |

|

RU2451867C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2201590C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| US 2010199767 A1, 12.08.2010 | |||

| US 2010327858 A1, 30.12.2010. | |||

Авторы

Даты

2018-04-16—Публикация

2017-04-06—Подача