Изобретение относится к области ультразвукового неразрушающего контроля материалов и изделий и может быть использовано для определения глубины дефектов типа «потеря металла» по данным ультразвукового внутритрубного дефектоскопа.

Известен способ внутритрубного ультразвукового контроля (патент RU 2607258, МПК G01N 29/07, приоритет с 11.08.2015), техническим результатом которого является повышение достоверности обнаружения дефектов, в частности, дефектов стенки трубопровода, ориентированных поперек оси трубопровода. С помощью ультразвуковых преобразователей возбуждают импульсы упругой волны в перекачиваемой по трубопроводу жидкости под заданным углом к внутренней поверхности трубопровода по ходу перемещения дефектоскопа и против перемещения дефектоскопа через равные интервалы пройденного пути, анализируют эхо-импульсы из стенки трубопровода, амплитуды которых превысили заданный пороговый уровень, при этом измеряют время регистрации наибольшего эхо-импульса после каждого возбуждения ультразвукового преобразователя, а дефект считают зарегистрированным, если в течение не менее чем в трех последовательных возбуждениях ультразвукового преобразователя, излучающего ультразвуковые импульсы по ходу движения дефектоскопа, время регистрации эхо-импульса постоянно уменьшается, или у ультразвукового преобразователя, излучающего против хода движения дефектоскопа, время регистрации эхо-импульса постоянно увеличивается. Кроме того, измеряют разницу времени регистрации наибольшего эхо-импульса (ΔТ) в двух последовательных возбуждениях ультразвукового преобразователя, при этом значение ΔТ должно удовлетворять условию:  где Сж(min) и Сж(mах) - наименьшее и наибольшее значение скорости звука в перекачиваемых по трубопроводу жидкостях, ΔХ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

где Сж(min) и Сж(mах) - наименьшее и наибольшее значение скорости звука в перекачиваемых по трубопроводу жидкостях, ΔХ - перемещение дефектоскопа между двумя последовательными возбуждениями ультразвукового преобразователя.

Данный способ описывает общий случай ультразвуковой дефектоскопии трубопровода, в котором β - угол падения ультразвукового импульса на внутреннюю поверхность стенки трубы, имеет разные значения. Измерение толщины стенки трубопровода является частным случаем реализации способа.

Известен внутритрубный ультразвуковой дефектоскоп (патент RU 2626744, МПК G01N 29/04, приоритет с 24.05.2016), техническим результатом которого является расширение диапазона контролируемых толщин стенки трубы в сторону увеличения при перекачивании разнородных жидкостей и упрощение требований к конструкции носителя ультразвуковых пьезоэлектрических преобразователей.

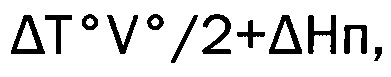

Внутритрубный ультразвуковой дефектоскоп, включающий множество ультразвуковых пьезоэлектрических преобразователей, ориентированных под заданным углом к поверхности трубы для возбуждения в материале трубы поперечной волны, носитель ультразвуковых пьезоэлектрических преобразователей, состоящий из приспособлений для крепления ультразвуковых пьезоэлектрических преобразователей, установленных на полозьях заданной высоты, электронный блок возбуждения ультразвуковых пьезоэлектрических преобразователей и регистрации эхосигналов, блок анализа эхосигналов, зарегистрированных в зоне действия временного окна, которое начинается после регистрации эхосигнала от внутренней поверхности трубы и имеет длительность не меньше времени прохождения однократно отраженного луча через стенку трубы, дополнительно оснащен устройством измерения скорости звука в перекачиваемой жидкости V и блоком автоматической регулировки длительности временного окна ΔТ во время контроля по формуле:

где

где

ΔТ° - длительность окна при контроле в жидкости с минимальной скоростью звука V°.

Кроме того, конструкция носителя ультразвуковых пьезоэлектрических преобразователей обеспечивает длину пути ультразвукового импульса отточки отражения от внутренней поверхности трубы до ближайшего конструкционного элемента носителя носитель ультразвуковых пьезоэлектрических преобразователей не менее

где

где

ΔНп - максимально допустимый износ полоза носителя носитель ультразвуковых пьезоэлектрических преобразователей.

Данное изобретение при определении толщины стенки трубопровода учитывает такие параметры, как разнородные жидкости и конструктивные особенности носителя ультразвуковых пьезоэлектрических преобразователей, что дает не полную картину о параметрах и местоположении дефектов трубопровода.

Наиболее близким прототипом заявленного изобретения является способ ультразвуковой толщинометрии с высоким разрешением (патент RU 2554323, МПК G01N 29/04, G01B 17/02, приоритет с 03.06.2014), основанный на иммерсионном методе, который заключается в особенности распространения ультразвукового импульса в жидких и твердых средах, а также его отражения от границы раздела сред. Для определения толщины стенки трубопровода ПЭП (пьезо-электрические преобразователи) располагаются по всей окружности трубопровода на секции носителя ПЭП, при этом акустические оси ПЭП расположены нормально к оси трубопровода. Конструкция секции носителя ПЭП обеспечивает расположение излучающей и принимающей поверхности ПЭП с некоторым заданным отступом от внутренней поверхности трубопровода. При этом в процессе генерации запускающего импульса и приема отраженных сигналов электронная аппаратура, расположенная в секции электроники устройства ультразвуковой толщинометрии, измеряет по каждому ПЭП и передает в бортовой вычислитель две величины:

- интервал времени между фронтом излученного сигнала и фронтом принятого отраженного сигнала от внутренней поверхности трубопровода (первый эхо-импульс);

- интервал времени между фронтами принятых отраженных сигналов от внутренней (первый эхо-импульс) и внешней (2-й эхо-импульс) поверхности стенки трубопровода.

По этим величинам в каждом измерительном цикле определяются и регистрируются два параметра: отступ (SO) и толщина стенки трубопровода (WT).

Вычисления границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» проводятся по следующему алгоритму:

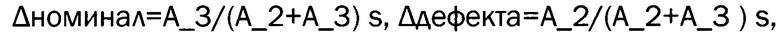

- на границе зоны проводят анализ и корректируют границы зоны на величину Δ (величина коррекции), равную отношению амплитуд сигналов;

- определяют окончательные размеры границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» по длине и ширине;

- производят расчет значения Δ, который проводится по первому и второму сигналам для дефекта, расположенного на внутренней стенке трубопровода, а для остальных дефектов - по второму и третьему, где Δ - значение коррекции.

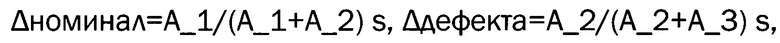

Длина или ширина дефекта на внутренней поверхности трубопровода:

где

где

- амплитуда первого сигнала (по отступу);

- амплитуда первого сигнала (по отступу);  - амплитуда второго сигнала (по отступу);

- амплитуда второго сигнала (по отступу);  - амплитуда третьего сигнала (толщина стенки); S - проекция апертуры ПЭП, мм.

- амплитуда третьего сигнала (толщина стенки); S - проекция апертуры ПЭП, мм.

Длина или ширина дефекта на внешней поверхности трубопровода:

где

где

А2 - амплитуда второго сигнала (толщина стенки); A3 - амплитуда третьего сигнала (толщина стенки); S - проекция апертуры ПЭП, мм.

Данные, полученные, при вычислении границы начала изменения толщины стенки, в виде электрического сигнала поступают на аналого-цифровой преобразователь (далее АЦП), а далее обрабатываются в логическом блоке, который по наличию в принимаемой диагностической информации дополнительных и превышающих порог эхо-импульсов включает анализ амплитуд сигналов и инициирует вычисление корректирующих значений, затем производится поправка диагностических данных с целью определения четких границ дефекта, и откорректированные уточненные данные поступают в блок накопителя информации.

Недостатком данного изобретения является то, что вычисление глубины дефекта вычисляется как разница между толщиной стенки по всей секции трубопровода и минимальной остаточной толщиной стенки в зоне дефекта. Данный способ приводит к значительным погрешностям определения толщины стенки на секциях трубопровода с изменениями толщины стенки.

Технический результат заключается в повышении точности определения толщины стенки трубопровода.

Технический результат изобретения достигается тем, что толщина стенки секции трубопровода измеряется с помощью определения локальной толщины стенки секции трубопровода, для чего пьезо-электрические преобразователи (далее - ПЭП) располагаются по всей окружности трубопровода на ультразвуковой секции WM, Wall thickness Measurement-секции измерения толщины стенки, внутритрубного инспекционного прибора; при этом акустические оси ПЭП расположены нормально коси трубопровода.

ПЭП возбуждают импульсы упругой волны в перекачиваемой по трубопроводу жидкости под прямым углом к внутренней поверхности трубопровода через равные интервалы.

Данные, полученные от ПЭП, электронная аппаратура внутритрубного инспекционного прибора, в состав которого входит ультразвуковая секция WM, записывает на внутренний носитель информации. Далее используют рабочую станцию с терминалом, предназначенным для выгрузки данных; файловый сервер для хранения данных; рабочую станцию с программой, реализующей способ определения толщины стенки трубопровода; базу для хранения данных, полученных от ПЭП и результатов применения способа.

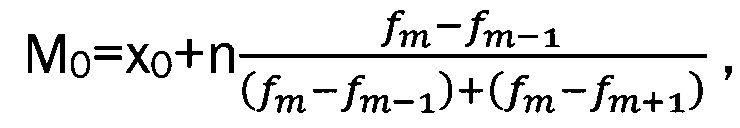

Для определения толщины стенки секции трубопровода (секция трубопровода - это участок трубопровода между поперечными сварными швами, которые являются границами секций трубопровода) выбирают данные, представляющие изменение толщины стенки секции трубопровода, при этом выбирают наиболее часто встречаемое значение толщины стенки секции трубопровода, определяют диапазон значений изменений толщины стенки секции трубопровода с наибольшей частотой, далее находят интервалы, предшествующий и следующий за диапазоном значений изменений толщины стенки секции трубопровода с наибольшей частотой; и определяют диапазон по формуле:

где

где

МO - значение диапазона изменений толщины стенки секции трубопровода с наибольшей частотой, хO - нижняя граница диапазона значений изменений толщины стенки секции трубопровода с наибольшей частотой, n - величина диапазона значений изменений толщины стенки секции трубопровода с наибольшей частотой, fm - частота диапазона значений изменений толщины стенки секции трубопровода с наибольшей частотой, fm-1 - частота интервала, предшествующего диапазону значений изменений толщины стенки секции трубопровода с наибольшей частотой, fm+1 - частота интервала, следующего за диапазоном значений изменений толщины стенки секции трубопровода с наибольшей частотой.

Полученное значение МO сравнивают со значением, полученным на предыдущей итерации.

Если значения отличаются, повторяют определение значения диапазона изменений толщины стенки секции трубопровода с наибольшей частотой. Если значения совпадают, то считают локальную толщину стенки секции трубопровода определенной.

Изобретение позволяет повысить точность вычисления глубины дефекта типа «потеря металла» поданным внутритрубного инспекционного прибора для определения толщины стенки секции трубопровода. Заявленный способ используется при внутритрубной диагностике магистральных нефтепроводов организаций системы «Транснефть».

Реализация изобретения происходит следующим образом: внутритрубный инспекционный прибор, оборудованный ультразвуковой секцией WM, Wall thickness Measurement - секцей измерения толщины стенки, с установленными по окружности ПЭП, сориентированными перпендикулярно к стенки секции трубопровода, устанавливают в камеру запуска. Перед началом пропуска внутритрубного инспекционного прибора по трубопроводу производят привязку номера каждого ПЭП к показаниям датчика углового положения, который установлен в блоке обработки и записи данных внутритрубного инспекционного прибора. Далее выполняют пропуск внутритрубного инспекционного прибора по трубопроводу, при этом ультразвуковые преобразователи возбуждают импульсы упругой волны в перекачиваемой по трубопроводу нефти или нефтепродукте под прямым углом к внутренней поверхности нефтепровода через равные интервалы. Электронная аппаратура внутритрубного инспекционного прибора производит считывание, обработку, сжатие и накопление на бортовом накопителе информации данных, поступающих от ПЭП. Блок обработки и записи данных производит измерение углового положения внутритрубного инспекционного прибора, температуры внутри ультразвуковой секции, в которой установлена электронная аппаратура, осуществляет управление блоками преобразования сигналов от ПЭП, сбор и предварительную буферизацию данных, полученных от ПЭП, далее данные записываются на бортовой накопитель информации. После пропуска внутритрубного инспекционного прибора по трубопроводу выполняют считывание данных с бортового носителя информации. Для чего бортовой носитель информации подключают к терминалу, предназначенному для выгрузки данных. Далее используют рабочую станцию с терминалом, предназначенным для выгрузки данных; файловый сервер для хранения данных; рабочую станцию с программой, реализующей способ определения толщины стенки трубопровода; базу для хранения данных, полученных от ПЭП и результатов применения способа, для выполнения интерпретации данных с бортового накопителя информации. Для определения толщины стенки секции трубопровода выбирают данные, представляющие изменение толщины стенки, при этом выбирают наиболее часто встречаемое значение толщины стенки секции трубопровода, определяют диапазон значений изменений толщины стенки секции трубопровода с наибольшей частотой, далее находят интервалы, предшествующий и следующий за диапазоном значений изменений толщины стенки секции трубопровода с наибольшей частотой; и определяют диапазон. Полученное значение сравнивают со значением, полученным на предыдущей итерации. Если значения отличаются, повторяют определение значения диапазона изменений толщины стенки секции трубопровода с наибольшей частотой. Если значения совпадают, то считают локальную толщину стенки в зоне дефекта типа «потеря металла» секции трубопровода определенной.

Использование: для ультразвукового неразрушающего контроля материалов. Сущность изобретения заключается в том, что пьезоэлектрические преобразователи располагаются по всей окружности трубопровода на ультразвуковой секции внутритрубного инспекционного прибора, причем акустические оси пьезоэлектрических преобразователей расположены нормально к оси трубопровода, при этом используя особенности распространения ультразвукового импульса в жидких и твердых средах, а также его отражения от границы раздела сред, измеряют толщину стенки секции трубопровода с помощью определения локальной толщины стенки секции трубопровода, для чего выбирают данные, представляющие изменение толщины стенки секции трубопровода, из которых выбирают наиболее часто встречаемое значение толщины стенки секции трубопровода, определяют диапазон значений изменений толщины стенки секции трубопровода с наибольшей частотой, далее находят интервалы, предшествующий и следующий за диапазоном значений изменений толщины стенки секции трубопровода с наибольшей частотой; и определяют диапазон, а полученное значение сравнивают со значением, полученным на предыдущей итерации, при этом если значения отличаются, повторяют определение значения диапазона изменений толщины стенки секции трубопровода с наибольшей частотой, и если значения совпадают, то считают локальную толщину стенки секции трубопровода определенной. Технический результат: повышение точности определения толщины стенки трубопровода.

Способ определения толщины стенки трубопровода, в котором пьезо-электрические преобразователи располагаются по всей окружности трубопровода на ультразвуковой секции внутритрубного инспекционного прибора, при этом акустические оси пьезо-электрических преобразователей расположены нормально к оси трубопровода, отличающийся тем, что, используя особенности распространения ультразвукового импульса в жидких и твердых средах, а также его отражения от границы раздела сред, измеряют толщину стенки секции трубопровода с помощью определения локальной толщины стенки секции трубопровода, для чего выбирают данные, представляющие изменение толщины стенки секции трубопровода, из которых выбирают наиболее часто встречаемое значение толщины стенки секции трубопровода, определяют диапазон значений изменений толщины стенки секции трубопровода с наибольшей частотой, далее находят интервалы, предшествующий и следующий за диапазоном значений изменений толщины стенки секции трубопровода с наибольшей частотой; и определяют диапазон, а полученное значение сравнивают со значением, полученным на предыдущей итерации, при этом если значения отличаются, повторяют определение значения диапазона изменений толщины стенки секции трубопровода с наибольшей частотой, и если значения совпадают, то считают локальную толщину стенки секции трубопровода определенной.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ С ВЫСОКИМ РАЗРЕШЕНИЕМ | 2014 |

|

RU2554323C1 |

| Е.А.Богданов, Основы технической диагностики нефтегазового оборудования, Москва, Высшая школа, 2006, раздел 1.6 | |||

| Виды неразрушающего контроля, его стандартизация и метрологическое обеспечение, таблица 1.2; раздел 13.2 | |||

| Диагностирование линейной части стальных газонефтепроводов и арматуры | |||

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| US 5587534 A, 24.12.1996 | |||

| US 20050072237A1, 07.04.2005. | |||

Авторы

Даты

2019-05-16—Публикация

2018-10-29—Подача