Изобретение относится к машиностроению, а точнее к пневмосистемам для контроля герметичности замкнутых объемов путем наполнения и выпуска сжатых газов с избыточным давлением из сосудов.

Известна схема пневмовакуумная принципиальная заполнения изделий контрольными газами, допускающая откачку внутренних полостей по ОСТ 92-0229-72 Л. 13 Черт. 3, включающая в себя пульт пневматический, емкость технологическую, регулятор давления, приборы контроля давления, устройства открытия/перекрытия магистралей, фильтр, устройство защиты от превышения давления и вакуумный насос. Недостатками данной схемы являются отсутствие возможности использовать данную схему для всего диапазона давлений заправки и выпуска, а также существование большой зависимости от человеческого фактора, отсутствие возможности настройки и поддержания заданной скорости заправки и выпуска.

Задачей данного изобретения является расширение диапазона давлений заправки и выпуска при автоматизации пневмосистемы и, следовательно, устранение зависимости от человеческого фактора.

Сущность изобретения заключается в том, что у пневмосистемы для контроля герметичности изделия, включающей фильтр, установленный на каждый вход подачи контрольного газа в пмевмосистему, магистраль, содержащую приборы контроля давления, регулятор давления, клапаны, устройство защиты от превышения давления, при этом магистраль подключена к вакуумному насосу и к изделию, каждый вход подачи контрольного газа в пневмосистему через фильтр и пневматический клапан подключен к редукционному блоку и связан с входом автоматического регулятора расхода редукционного блока, а выход автоматического регулятора расхода редукционного блока соединен с магистралями редукционного блока, количество которых соответствует количеству применяемых диапазонов давления, при этом каждая магистраль включает первый пневматический клапан редукционного блока, первый автоматический датчик давления редукционного блока, первый автоматический пневматический регулятор давления редукционного блока, второй автоматический датчик давления редукционного блока и второй пневматический клапан редукционного блока, причем, начиная со второй магистрали, первый автоматический пневматический регулятор давления редукционного блока подключен к участку магистрали последовательно соединенных третьего автоматического датчика давления редукционного блока, третьего пневматического клапан редукционного блока и второго автоматического пневматического регулятора давления редукционного блока, повторяющемуся до k-1 раз, где k - порядковый номер магистрали, при этом каждая магистраль редукционного блока соединена с соответствующей магистралью блока вакуумирования, включающей первый пневматический клапан блока вакуумирования, первый автоматический датчик давления блока вакуумирования и второй пневматический клапан блока вакуумирования, соединенной в свою очередь с вакуумным насосом через второй автоматический датчик давления блока вакуумирования, при этом вакуумный насос снабжен штуцером выхлопа и штуцером напуска с фильтром блока вакуумирования и третьим пневматическим клапаном блока вакуумирования, далее магистрали редукционного блока и блока вакуумирования соединены с магистралями коллекторов, при этом количество коллекторов соответствует количеству магистралей редукционного блока, причем каждый коллектор снабжен устройством защиты от превышения давления в виде дренажной магистрали, и магистралями подключения к изделию, количество которых соответствует максимальному количеству входов подачи контрольных газов в изделие, и на каждой магистрали подключения к изделию установлены пневматический клапан коллектора, устройство измерения давления коллектора и штуцер коллектора, подключенного к изделию, соединенного через штуцер контроля с контрольными магистралями, количество которых соответствует количеству контрольных штуцеров на изделии, при этом все элементы пневмосистемы объединены в сеть обмена данными посредством ЭВМ. А также дренажная магистраль пневмосистемы разделена на участки отведения контрольного газа, на одном из которых установлены первый пневматический клапан дренажной магистрали, первый автоматический датчик давления дренажной магистрали, автоматический пневматический регулятор дренажной магистрали, а на другом - установлены второй пневматический клапан дренажной магистрали и второй автоматический датчик давления дренажной магистрали.

Технический результат изобретения заключается в расширении диапазона давлений заправки и выпуска, при этом автоматизация пневмосистемы позволяет устранить зависимость от человеческого фактора, а также появляется возможность настройки и поддержания заданной скорости заправки и выпуска.

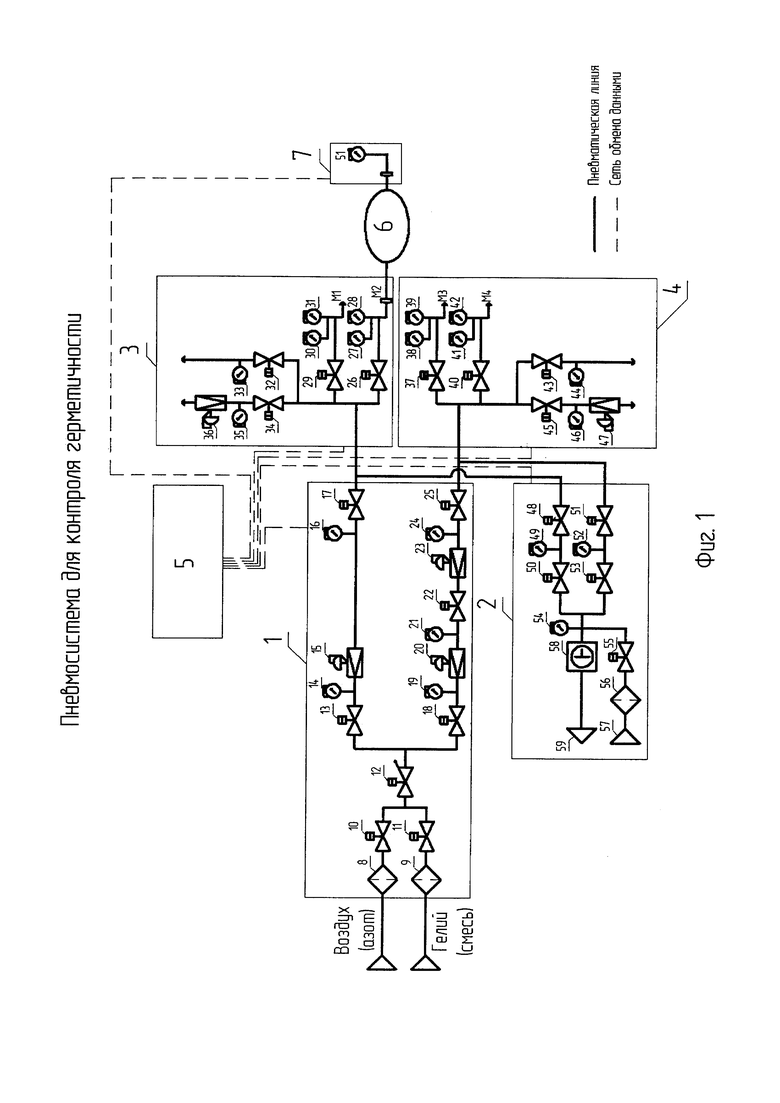

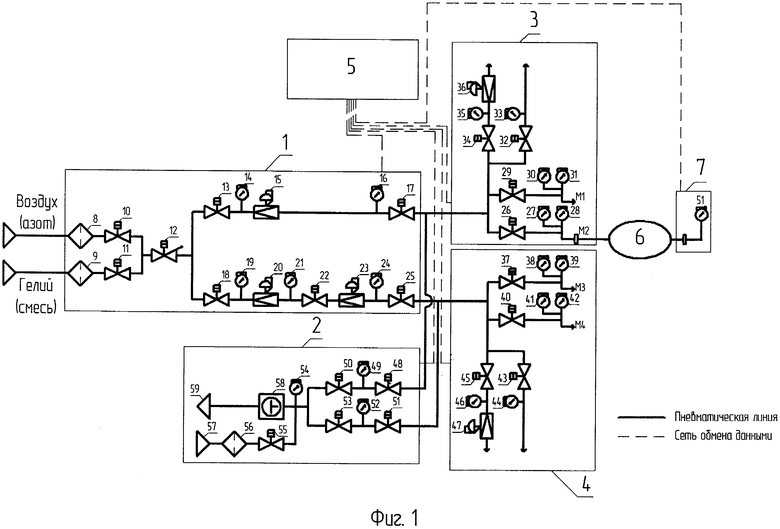

На фиг. 1 показана схема пневмосистемы для контроля герметичности. Пневмосистема разделена на следующие составляющие: редукционный блок 1; блок вакуумирования 2; коллекторы 3 и 4, подключенные к изделию 6; электронно-вычислительная машина 5 (ЭВМ); контрольная магистраль 7. При этом каждый вход подачи контрольного газа в пневмосистему через фильтр 8, 9 и пневматический клапан 10, 11 подключен к редукционному блоку и связан с входом автоматического регулятора расхода редукционного блока 12, а выход автоматического регулятора расхода редукционного блока 12 соединен с магистралями редукционного блока, количество которых соответствует количеству применяемых диапазонов давления, при этом каждая магистраль включает первый пневматический клапан редукционного блока 13, 18, первый автоматический датчик давления редукционного блока 14, 19, первый автоматический пневматический регулятор давления редукционного блока 15, 20, второй автоматический датчик давления редукционного блока 16, 24 и второй пневматический клапан редукционного блока 17, 25, причем, начиная со второй магистрали, первый автоматический пневматический регулятор давления редукционного блока 15, 20 подключен к участку магистрали последовательно соединенных третьего автоматического датчика давления редукционного блока 21, третьего пневматического клапан редукционного блока 22 и второго автоматического пневматического регулятора давления редукционного блока 23, повторяющемуся до k-1 раз, где k - порядковый номер магистрали, при этом каждая магистраль редукционного блока соединена с соответствующей магистралью блока вакуумирования, включающей первый пневматический клапан блока вакуумирования 48, 51, первый автоматический датчик давления блока вакуумирования 49, 52 и второй пневматический клапан блока вакуумирования 50, 53, соединенной в свою очередь с вакуумным насосом 58 через второй автоматический датчик давления блока вакуумирования 54, при этом вакуумный насос снабжен штуцером выхлопа 59 и штуцером напуска 57 с фильтром блока вакуумирования 56 и третьим пневматическим клапаном блока вакуумирования 55, далее магистрали редукционного блока и блока вакуумирования соединены с магистралями коллекторов 3, 4, при этом количество коллекторов соответствует количеству магистралей редукционного блока, причем каждый коллектор снабжен устройством защиты от превышения давления в виде дренажной магистрали, и магистралями подключения к изделию, количество которых соответствует максимальному количеству входов подачи контрольных газов в изделие, и на каждой магистрали подключения к изделию установлены пневматический клапан коллектора 29, 26, 37, 40 устройство измерения давления коллектора 30, 31, 27, 28 38, 39, 41, 42 и штуцер коллектора, подключенного к изделию, соединенного через штуцер контроля с контрольными магистралями, количество которых соответствует количеству контрольных штуцеров на изделии, при этом все элементы пневмосистемы объединены в сеть обмена данными посредством ЭВМ 5. А также дренажная магистраль пневмосистемы разделена на участки отведения контрольного газа, на одном из которых установлены первый пневматический клапан дренажной магистрали 34, первый автоматический датчик давления дренажной магистрали 35, автоматический пневматический регулятор дренажной магистрали 36, а на другой - установлены второй пневматический клапан дренажной магистрали 32 и второй автоматический датчик давления дренажной магистрали 33.

Описание работы пневмосистемы для контроля герметичности.

Контролируемое изделие подключается к магистрали в зависимости от заданного испытательного давления. Рассмотрим работу пневмосистемы на примере магистрали М2. Исходное состояние: все пневматические клапаны закрыты, все программируемые регуляторы давления и расхода выключены, вакуумный насос выключен, изделие 6 подстыковано к магистрали М2, к изделию подстыкована контрольная магистраль 7. Вакуумирование изделия (если требование заложено в КД на изделие) происходит следующим образом: открывается пневматический клапан коллектора 26, первый пневматический клапан блока вакуумирования 44 и второй пневматчиеский клапан блока вакуумирования 46, включается вакуумный насос 54, контроль осуществляется по первому автоматическому датчику давления блока вакуумирования 45 и устройству измерения давления в коллекторе 27. По достижении в изделии заданного разрежения пневматический клапан коллектора 26, первый пневматический клапан блока вакуумирования 44 и второй пневматический клапан блока вакуумирования 46 закрываются, вакуумный насос 54 выключается, открывается третий пневматический клапан блока вакуумирования 51 и происходит напуск вакуумного насоса 54 до атмосферного давления через штуцер напуска с фильтром блока вакуумирования 52, контроль по второму автоматическому датчику давления 50, по окончании напуска третий пневматический клапан 51 закрывается.

Воздух (азот, гелий или смесь газов) поступает от компрессорной (баллонов) на вход пневмосистемы через фильтр 8 (9) до пневматического клапана 10 (11). Автоматический регулятор расхода редукционного блока 12 настраивается при помощи программы и ЭВМ на максимальную пропускную способность выбранной магистрали М2, автоматический пневматический регулятор давления 15 настраивается при помощи ЭВМ на заданное выходное давление, открываются пневматический клапан 10 (11), первый пневматический клапан редукционного блока 13 и третий пневматический клапан редукционного блока 17. Программа проверяет настройку автоматического пневматического регулятора давления на выходное давление по показаниям автоматического датчика давления редукционного блока 16. Первый пневматический клапан дренажной магистрали 30 открывается, автоматический пневматический регулятор давления 32 настраивается при помощи ЭВМ на давление Р=1,05⋅Рисп (защита от превышения давления). По готовности всех систем открывается пневматический клапан коллектора 26, происходит заправка изделия 6 до заданного давления с заданной скоростью заправки (кгс/(см2⋅мин)), контроль и защита от превышения давления осуществляются по автоматическому датчику давления контрольной магистрали 56 на контрольной магистрали 7.

По окончании заправки изделия пневматический клапан 26 закрывается, затем закрывается пневматический клапан 10 (11). Автоматический пневматический регулятор давления дренажной магистрали 32 полностью открывается и сбрасывает давление из редукционного блока 1 и коллектора 3 до атмосферного, затем все пневматические клапаны закрываются, программируемые регуляторы расхода и давления выключаются. При помощи вышеописанных алгоритмов возможны следующие операции:

- удаление воздуха (гелия, смеси) из коллектора и редукционного блока вакуумированием до пневматических клапанов 10 и 11 (при смене контрольного газа для нескольких изделий или полостей изделия, подключенных к другим магистралям);

- продувка магистралей небольшим давлением с целью проверки правильности подключения к изделию;

- продувка магистралей пневмосистемы на чистоту и маслосодержание на соответствие требованиям, предъявляемым к сжатому газу;

- проверка герметичности элементов пневмопульта в случае замен каких-либо элементов.

По окончании контроля герметичности изделия автоматический пневматический регулятор давления дренажной магистрали 32 настраивается при помощи ЭВМ на сброс давления с заданной скоростью до атмосферного (заданного) давления. Открывается пневматический клапан коллектора 26, происходит сброс давления из изделия до заданного, контроль осуществляется по автоматическому датчику давления контрольной магистрали 56. По достижении заданного (атмосферного) давления в изделии пневматический клапан коллектора 26 закрывается, давление газа из коллектора сбрасывается до атмосферного (при необходимости), по окончании первый пневматический клапан дренажной магистрали 30 закрывается, автоматический пневматический регулятор давления 32 выключается.

Программа испытаний изделия (рабочее давление с допусками, скорость нарастания и спада давления, выбор магистралей и т.д.) составляется специально обученным программистом и заносится в базу данных с наименованием конкретного изделия (или инструкции) и версии редакции. В процессе испытаний ни операторы ЭВМ (испытатель), ни руководитель испытаний не могут внести изменения в программу испытаний самостоятельно, при любых возникших нештатных ситуациях программист составляет частную программу по указанию комиссии для проведения работ, отличных от основной методики испытаний.

Изобретение относится к машиностроению, а точнее к пневмосистемам для контроля герметичности замкнутых объемов путем наполнения и выпуска сжатых газов с избыточным давлением из сосудов. У пневмосистемы для контроля герметичности изделия, включающей фильтр, установленный на каждый вход подачи контрольного газа в пмевмосистему, магистраль, содержащую приборы контроля давления, регулятор давления, клапаны, устройство защиты от превышения давления, при этом магистраль подключена к вакуумному насосу и к изделию, каждый вход подачи контрольного газа в пневмосистему через фильтр и пневматический клапан подключен к редукционному блоку и связан с входом автоматического регулятора расхода редукционного блока, а выход автоматического регулятора расхода редукционного блока соединен с магистралями редукционного блока, количество которых соответствует количеству применяемых диапазонов давления, при этом каждая магистраль включает первый пневматический клапан редукционного блока, первый автоматический датчик давления редукционного блока, первый автоматический пневматический регулятор давления редукционного блока, второй автоматический датчик давления редукционного блока и второй пневматический клапан редукционного блока, причем, начиная со второй магистрали, первый автоматический пневматический регулятор давления редукционного блока подключен к участку магистрали последовательно соединенных третьего автоматического датчика давления редукционного блока, третьего пневматического клапан редукционного блока и второго автоматического пневматического регулятора давления редукционного блока, повторяющемуся до k-1 раз, где k - порядковый номер магистрали, при этом каждая магистраль редукционного блока соединена с соответствующей магистралью блока вакуумирования, включающей первый пневматический клапан блока вакуумирования, первый автоматический датчик давления блока вакуумирования и второй пневматический клапан блока вакуумирования, соединенной в свою очередь с вакуумным насосом через второй автоматический датчик давления блока вакуумирования, при этом вакуумный насос снабжен штуцером выхлопа и штуцером напуска с фильтром блока вакуумирования и третьим пневматическим клапаном блока вакуумирования, далее магистрали редукционного блока и блока вакуумирования соединены с магистралями коллекторов, при этом количество коллекторов соответствует количеству магистралей редукционного блока, причем каждый коллектор снабжен устройством защиты от превышения давления в виде дренажной магистрали, и магистралями подключения к изделию, количество которых соответствует максимальному количеству входов подачи контрольных газов в изделие, и на каждой магистрали подключения к изделию установлены пневматический клапан коллектора, устройство измерения давления коллектора и штуцер коллектора, подключенного к изделию, соединенного через штуцер контроля с контрольными магистралями, количество которых соответствует количеству контрольных штуцеров на изделии, при этом все элементы пневмосистемы объединены в сеть обмена данными посредством ЭВМ. А также дренажная магистраль пневмосистемы разделена на участки отведения контрольного газа. Технический результат изобретения - расширение диапазона давлений заправки и выпуска, при этом автоматизация пневмосистемы позволяет устранить зависимость от человеческого фактора, а также появляется возможность настройки и поддержания заданной скорости заправки и выпуска. 1 з.п. ф-лы, 1 ил.

1. Пневмосистема для контроля герметичности изделия, включающая фильтр, установленный на каждый вход подачи контрольного газа в пмевмосистему, магистраль, содержащую приборы контроля давления, регулятор давления, клапаны, устройство защиты от превышения давления, при этом магистраль подключена к вакуумному насосу и к изделию, отличающаяся тем, что каждый вход подачи контрольного газа в пневмосистему через фильтр и пневматический клапан подключен к редукционному блоку и связан с входом автоматического регулятора расхода редукционного блока, а выход автоматического регулятора расхода редукционного блока соединен с магистралями редукционного блока, количество которых соответствует количеству применяемых диапазонов давления, при этом каждая магистраль включает первый пневматический клапан редукционного блока, первый автоматический датчик давления редукционного блока, первый автоматический пневматический регулятор давления редукционного блока, второй автоматический датчик давления редукционного блока и второй пневматический клапан редукционного блока, причем, начиная со второй магистрали, первый автоматический пневматический регулятор давления редукционного блока подключен к участку магистрали, последовательно соединенных третьего автоматического датчика давления редукционного блока, третьего пневматического клапан редукционного блока и второго автоматического пневматического регулятора давления редукционного блока, повторяющемуся до k-1 раз, где k - порядковый номер магистрали, при этом каждая магистраль редукционного блока соединена с соответствующей магистралью блока вакуумирования, включающей первый пневматический клапан блока вакуумирования, первый автоматический датчик давления блока вакуумирования и второй пневматический клапан блока вакуумирования, соединенной в свою очередь с вакуумным насосом через второй автоматический датчик давления блока вакуумирования, при этом вакуумный насос снабжен штуцером выхлопа и штуцером напуска с фильтром блока вакуумирования и третьим пневматическим клапаном блока вакуумирования, далее магистрали редукционного блока и блока вакуумирования соединены с магистралями коллекторов, при этом количество коллекторов соответствует количеству магистралей редукционного блока, причем каждый коллектор снабжен устройством защиты от превышения давления в виде дренажной магистрали, и магистралями подключения к изделию, количество которых соответствует максимальному количеству входов подачи контрольных газов в изделие, и на каждой магистрали подключения к изделию установлены пневматический клапан коллектора, устройство измерения давления коллектора и штуцер коллектора, подключенного к изделию, соединенного через штуцер контроля с контрольными магистралями, количество которых соответствует количеству контрольных штуцеров на изделии, при этом все элементы пневмосистемы объединены в сеть обмена данными посредством ЭВМ.

2. Пневмосистема для контроля герметичности изделия по п. 1, отличающаяся тем, что дренажная магистраль разделена на участки отведения контрольного газа, на одном из которых установлены первый пневматический клапан дренажной магистрали, первый автоматический датчик давления дренажной магистрали, автоматический пневматический регулятор дренажной магистрали, а на другом - установлены второй пневматический клапан дренажной магистрали и второй автоматический датчик давления дренажной магистрали.

| СИСТЕМА ДЛЯ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПНЕВМОБЛОКА ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2516747C2 |

| RU 2073379 C1, 10.02.1997 | |||

| СПОСОБ КОНТРОЛЯ ПОТЕРИ ГЕРМЕТИЧНОСТИ ТРУБОПРОВОДОВ ПНЕВМОГИДРАВЛИЧЕСКОЙ СИСТЕМЫ | 2006 |

|

RU2327127C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ КОСМИЧЕСКОГО КОРАБЛЯ | 1994 |

|

RU2080576C1 |

Авторы

Даты

2018-04-17—Публикация

2016-10-04—Подача