Группа изобретений относится к способу изготовления блока из минеральной ваты и к изделию в виде объемного многослойного композитного блока, предназначенного для последующего изготовления из него крупноразмерных изделий для технической теплоизоляции труб и трубопроводов, в том числе больших диаметров; емкостей, имеющих цилиндрическую форму; универсальных минераловатных плит с вертикальной ориентацией волокон.

Известно два способа изготовления элементов трубной теплоизоляции из минеральной ваты: путем навивки и фрезеровки.

В первом случае производство осуществляется путем навивки первичного ковра минеральной ваты на обечайки различного диаметра с последующей выдержкой полученного цилиндра в печи, где происходит полимеризация связующего минеральной ваты и формовка цилиндра. Такой способ производства теплоизолирующих изделий применяют, в частности, датская компания ROCKWOOL и финская PAROC. Способы изготовления изолирующих изделий из минеральной ваты описаны в RU 2469967 (С03С 13/06; С03В 37/05, опубликовано 20.12.2012 г); RU 2439255 (Е04С 2/00, опубликовано 10.01.2012); RU 2265700 (Е04В 1/80, опубликовано 10.12.2005); RU 2468921 (В32В 17/02, В32В 5/02, В32В 5/24, опубликовано 10.12.2012 г); RU 2448830 (В28В 1/52, С03В 37/00, опубликовано 27.04.2012). Изготовление изоляционных изделий указанным способом требует дорогостоящего оборудования. Кроме того, оно может быть осуществлено лишь в условиях действующего производства минеральной ваты. Еще один недостаток заключается в том, что технологически данным способом невозможно получить теплоизоляционные изделия для труб больших диаметров.

Фрезерование заключается в изготовлении теплоизолирующих изделий методом вырезания из стандартной минераловатной плиты цилиндра или сегмента цилиндра для трубы с помощью движущейся абразивной струны. Данный способ используют российские компании ХОТПАЙП и КАТВУЛ (см. RU 92933 F16L 59/00, F16L 59/02, опубликовано 10.04.2010). Теплоизоляционные цилиндры обеспечивают экономичную и эффективную защиту трубопроводных коммуникаций. Но проблема в том, что указанным способом невозможно выполнить теплоизолирующее изделие большого диаметра. Это связано с тем, что существующие технологии производства минераловатной плиты из базальтового волокна позволяют получать стандартную плиту толщиной не более 200-250 мм, из которой невозможно изготовить конструкционные изделия больших размеров, например, для изоляции труб диаметром 1,0-2,0 м. Так, теплоизолирующие изделие, выполненное по указанной технологии для труб внешним диаметром 108 мм и более, состоит из четырех сегментов. Теплоизоляция для трубы диаметром 1,0 м, изготовленная по этой технологии, состоит из 18-22 сегментов. Монтаж теплоизоляционного изделия из сегментов очень сложен и требует больших трудозатрат. Кроме того конструкция теплоизолирующей оболочки, выполненной по этой технологии имеет большое количество продольных стыков, которые ухудшают теплоизолирующую способность конструкции и требует специальных мер по их заделке.

Решая проблему по созданию теплоизолирующих изделий в виде полуцилиндров или цельных изделий больших размеров, до 2,0 м в диаметре, авторы исключили способы производства изделия методом навивки в виду технологической и технической неосуществимости по причине конструктивных особенностей оборудования. Продолжая исследования, стало очевидным, что для фрезерования полного или полуцилиндра большого диаметра до 2,0 м необходимо иметь заготовку в виде блока толщиной не менее 1200 мм. Но как говорилось выше, теплоизоляционные плиты производят толщиной не более 200-250 мм. Поэтому встал вопрос о создании заготовки в виде блока больших размеров длиной до 2400 мм, шириной до 1200 мм, толщиной до 1200 мм. С этой целью авторами были изучены разные способы получения слоистых изделий из минеральной ваты.

Наиболее близким по технической сути является комбинированный теплоизоляционный материал, описанный в RU 92933 (F16L 59/00, F16L 59/02, опубликовано 10.04.2010), состоящий из двух соединенных между собой слоев теплоизоляции, один из которых изготовлен на основе муллито-кремнеземистого волокна, а другой из минераловатного утеплителя. В качестве минераловатного утеплителя используют минеральную вату на основе базальтового волокна. Слои скрепляют между собой с помощью высокотемпературных минеральных клеевых смесей (к примеру, минеральное жидкое стекло и т.п.), или с помощью механических фиксаторов (к примеру, стальные проволочные скобы, скрепки), которые не теряют своих скрепляющих свойств при температурах свыше 350°С. Известная полезная модель решает задачу повышения долговечности теплоизоляционного материала и изделий из него, однако не может использоваться для изготовления теплоизолирующих изделий больших диаметров. В описании указано, что толщина внешнего слоя может составлять от 20 до 200 мм, но не более. Кроме того, использование механических фиксаторов для скрепления слоев является ненадежным.

Настоящее изобретение направлено на решение задачи по разработке способа производства объемного многослойного блока из минераловатного утеплителя, из которого впоследствии можно было бы изготавливать теплоизолирующие изделия в виде полуцилиндров или цельных изделий больших размеров до 2,0 м в диаметре. По мнению авторов, решение указанной задачи позволит создать теплоизоляционное изделие для изоляции труб и трубопроводов больших размеров, что в свою очередь облегчит монтаж и увеличит эффективность теплоизоляции труб и трубопроводов больших размеров.

Существенные признаки предлагаемого изобретения обеспечивают достижение технического результата, заключающегося в увеличении толщины блока из минеральной ваты в два и более раз при сохранении физико-механических показателей изделия из минеральной ваты и надежности скрепления слоев между собой.

Технический результат достигается предлагаемым способом, согласно которому плиты из минеральной ваты шлифуют с нижней и верхней сторон, верхние поверхности плит обрабатывают клеевым составом на основе силиката натрия, затем поочередно укладывают плиты из минеральной ваты, соединяя их верхними поверхностями, обработанными указанным клеевым составом, так, чтобы волокна каждого слоя были направлены в одном направлении, обрабатывают клеевым составом необработанную поверхность и повторяют укладывание слоев до формирования блока, после чего устанавливают груз и оставляют до полной полимеризации клеевого состава на 24-48 часов при температуре воздуха не менее 30°С. Полученным способом получают блок из минеральной ваты, состоящий из по меньшей мере двух слоев, скрепленных клеевым составом на основе силиката натрия, при этом волокна каждой плиты расположены в одном направлении.

В предлагаемом способе используют плиты из минеральной ваты с одинаковыми параметрами по толщине и плотности, или с разными параметрами по толщине и плотности.

Суть заявленных изобретений поясняется следующими графическими материалами.

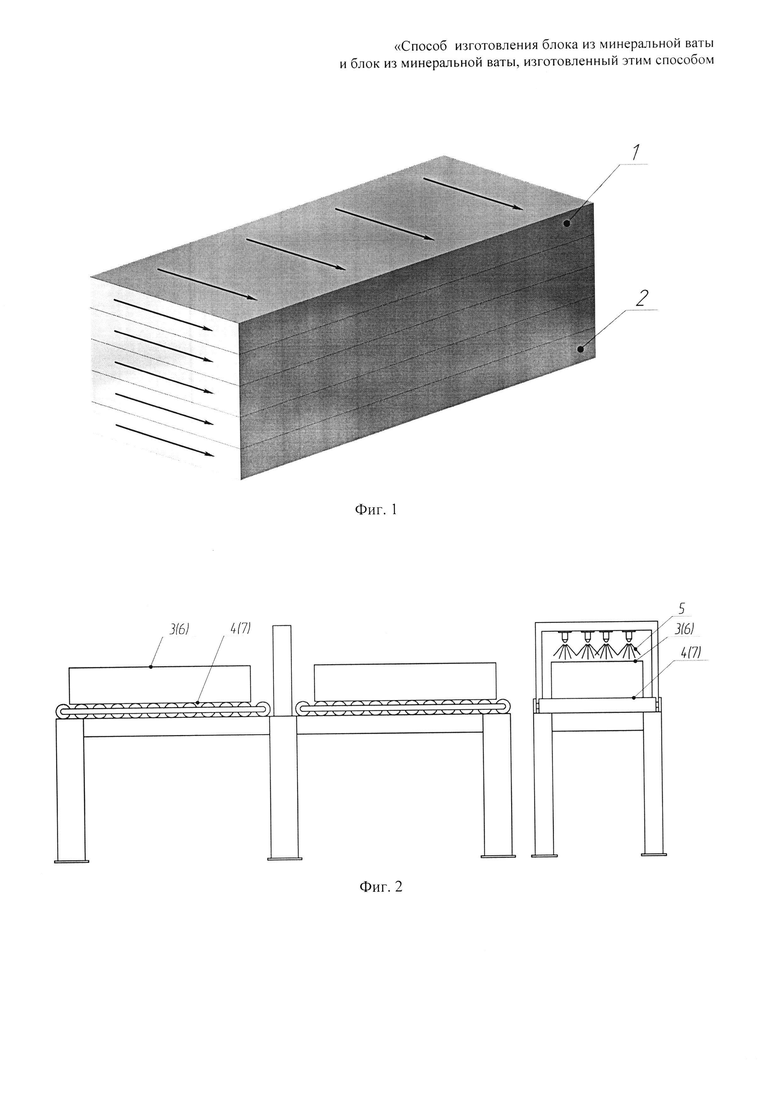

На фиг. 1 - показан общий вид композитного блока из пяти плит минеральной ваты;

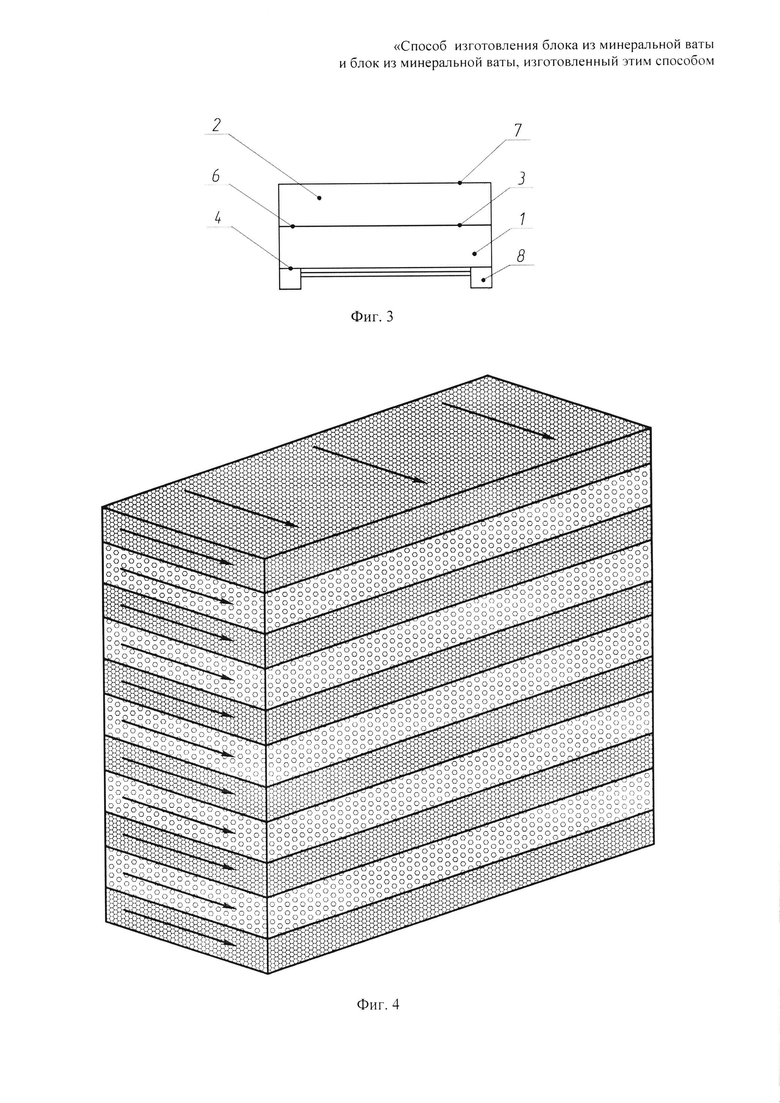

На фиг. 2 - схематично показан процесс нанесения клеевого состава;

На фиг. 3 - схематично показан процесс укладки плит в блок;

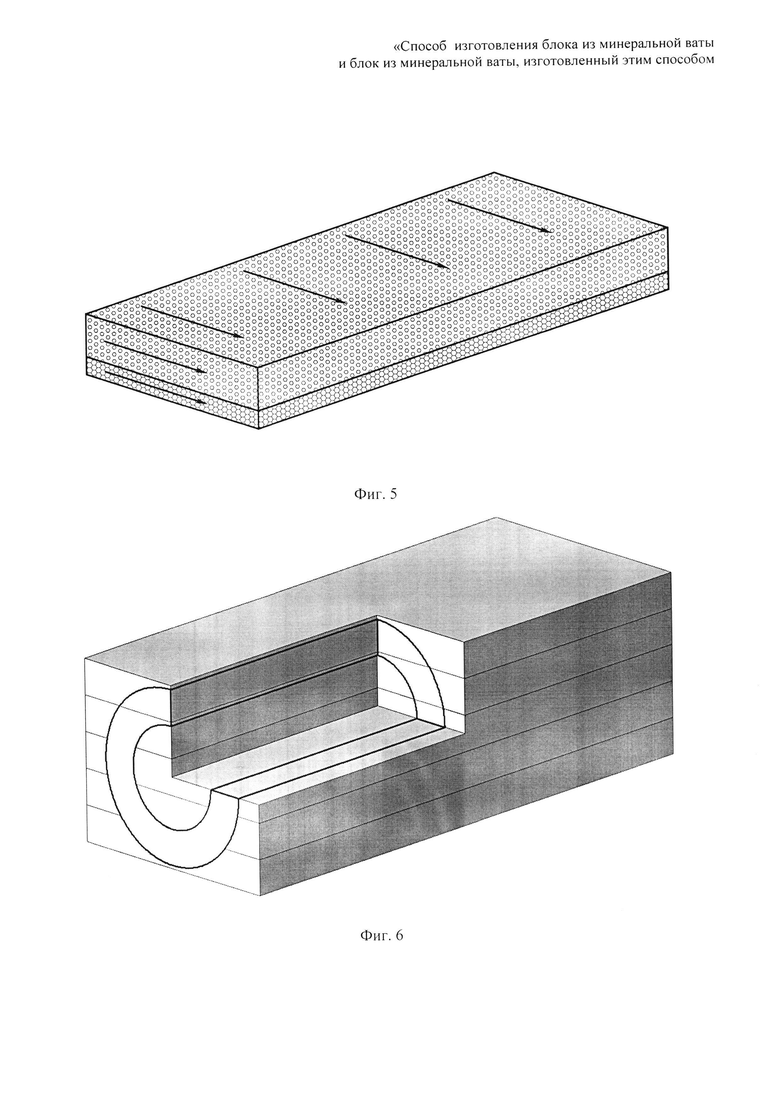

На фиг. 4 - пример блока из одиннадцати плит разной плотности и разными толщинами;

На фиг. 5 - пример блока из двух плит разной плотности и разных по толщине;

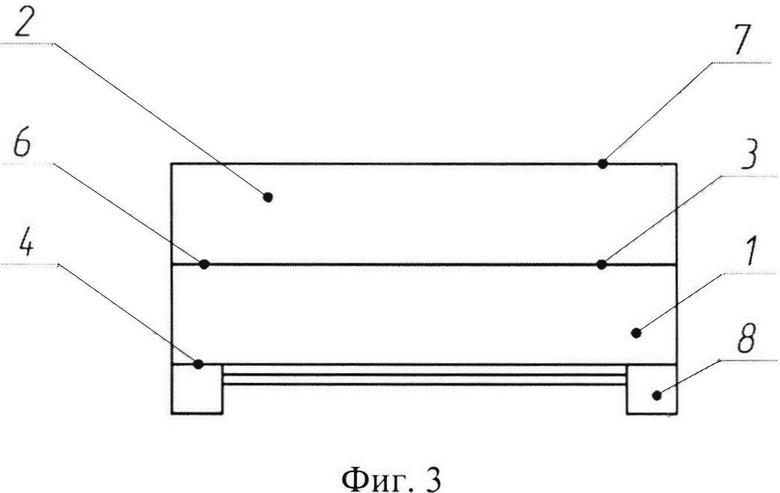

На фиг. 6 - вариант использования композитного блока для фрезерования полного цилиндра и получение теплоизолирующего изделия большого диаметра.

Предлагаемый способ представляет собой последовательное осуществление следующих действий. Для изготовления блока 1 используют плиты 2 из минеральной ваты на синтетическом связующем, например, марок 75, 125, 175, 225, изготовленные по ГОСТ 9573-96 «Плиты из минеральной ваты на синтетическом связующем теплоизоляционные» или по ТУ 5762-004-58256885 с плотностью не менее 60 кг/м3 (минераловатные плиты). Из готовых плит собирают блок в виде параллелепипеда, при этом для образования блока могут использоваться плиты как одинаковые по толщине и плотности, так и с разными показателями указанных параметров. Параметры длины и ширины не влияют на осуществление изобретение, поэтому плиты могут использоваться разного типоразмера. Для этого плиты располагают таким образом, чтобы волокна каждого слоя были направлены в одном направлении. В зависимости от того, для каких целей будет использоваться полученный блок, используют от 2 до 12 плит, длиной от 1000 до 2500 мм, шириной от 500 до 1200 мм, толщиной от 50 до 200 мм. Поскольку на поверхностях плит имеются неровности (перфорация), образованные формообразующими элементами при ее изготовлении, то для улучшения адгезии плит между собой, поверхности каждой плиты с верхней и нижней стороны предварительно шлифуют. На отшлифованную поверхность каждой плиты наносят клеевой состав 5 на основе силиката натрия. Нанесение клеевого состава на верхнюю 3 поверхность плит осуществляют автоматизировано на оборудовании, представляющем собой набор распылительных форсунок для нанесения клеевого состава и рольганг, обеспечивающий продвижение плиты под форсунками (фиг. 2) В качестве клеевого состава используют минеральную клеевую смесь, включающую в качестве компонента соединение на основе силиката натрия. Затем собирают плиты в блок. Для этого на поддон 8 располагают первую плиту так, чтобы верхняя поверхность 3 с клеевым составом была сверху (фиг. 3). Вторую плиту располагают, соединяя ее верхнюю поверхность 6 (с нанесенным на нее клеевым составом 5) с верхней поверхностью 3 первой плиты, т.е. соединяют две обработанные клеевым составом поверхности, при этом нижняя поверхность (поверхность 7) второй плиты становится верхней. На указанную поверхность 7 второй плиты клей наносят вручную с помощью распылителя. Аналогичным способом укладывают остальные плиты. На верхнюю поверхность верхней плиты клей не наносят.

Далее для улучшения адгезии слоев на поверхность верхней плиты устанавливают груз и выдерживают до полной полимеризации клеевого состава в течение 24-48 часов. В качестве груза используют две металлические плиты по размеру блока весом 15 кг каждая. На месте выдержки заготовки температура воздуха должна быть не менее 30°С. При необходимости полученную заготовку торцуют в заданный размер.

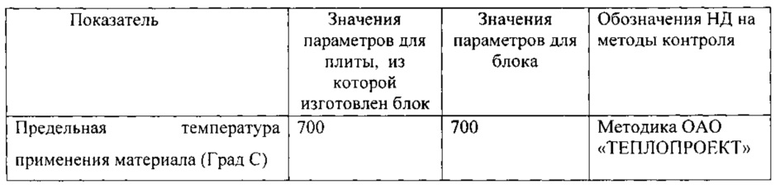

Практическая реализация изобретения показана на следующих примерах 1-5. При изготовлении композитного блока использовали предложенный способ. Полученные композитные блоки подвергли лабораторным испытаниям. Поскольку для формирования блока применялись стандартные качественные плиты, проверенные выходным контролем завода-изготовителя, то лабораторным испытаниям подверглись только параметры, на которые влияют показатели готового изделия:

- предельная температура применения материала, при условии, что испытуемый образец содержит не менее одного клеевого шва.

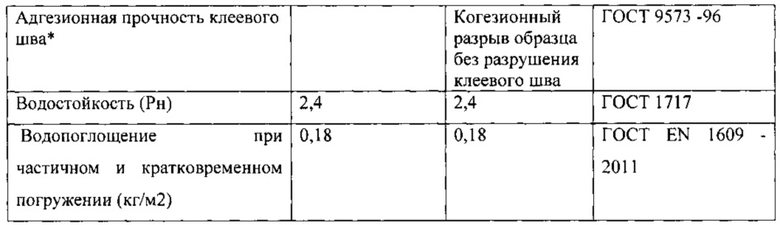

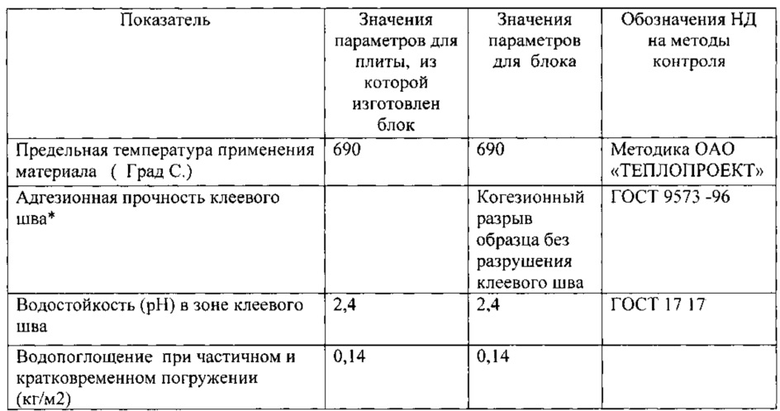

- адгезионная прочность клеевого шва;

- теплопроводность при направлении теплового потока по координатам X, Y, Z.

- водопоглощение при кратковременном погружении в зоне клеевого шва;

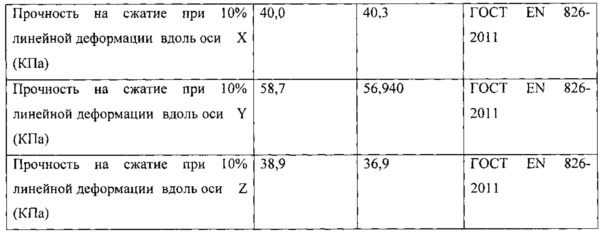

- прочностные характеристики на сжатие при 10% линейной деформации по координатам X, Y, Z.

- предел прочности на сжатие по координатам X, Y, Z только для сэндвич плит

- прочностные характеристики на сдвиг по оси Z только для сэндвич плит.

Все испытания проводились по стандартным методикам, установленным для стандартных плит из минеральной ваты (минераловатных плит). Результаты испытаний представлены в таблицах.

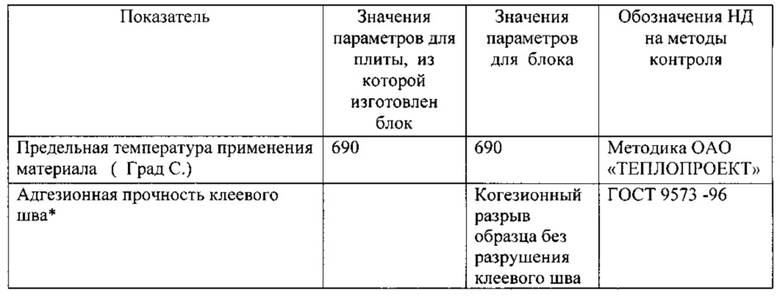

Пример 1. Блок, изготовленный из стандартных общестроительных плит со следующими параметрами:

- Плотность - 80 кг/м3

- Длина - 1000 мм

- Ширина - 500 мм.

- Толщина - 200 мм.

- Коэффициент гофрировки при изготовлении - 1,8.

- Количество плит - 5 шт.

Блок выдерживали под грузом до полной полимеризации клеевого состава в течение 24 часов при температуре воздуха 30°С. Общие габариты полученного минераловатного блока составляют: длина 1000 мм, ширина 500 мм, толщина 1000 мм.

Результаты испытания представлены в таблице 1:

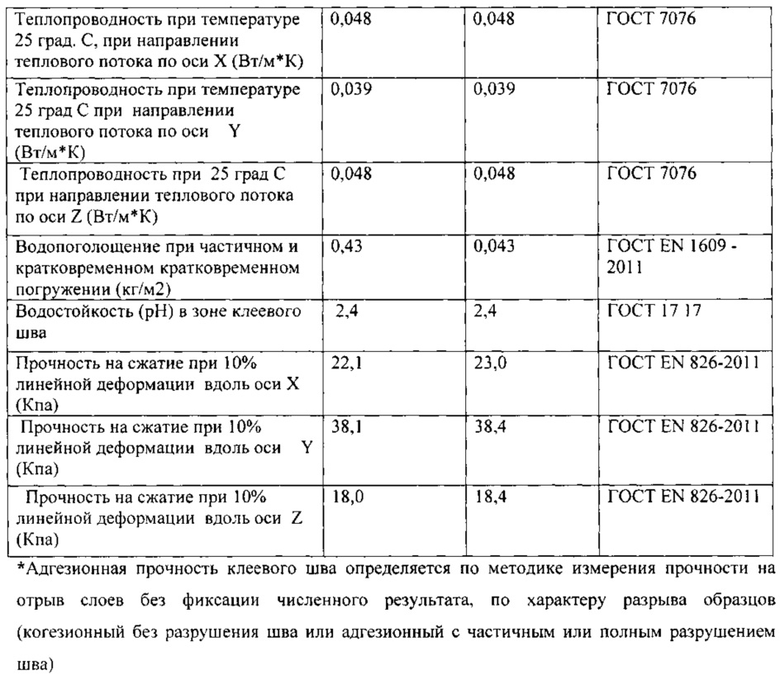

Пример 2. Блок, изготовленный из стандартных сэндвич - плит со следующими параметрами:

- Плотность - 100 кг/м3

- Длина - 2400 мм

- Ширина - 627 мм

- Толщина - 122 мм

- Коэффициент гофрировки при изготовлении плиты - 1,1.

- Количество плит - 10 шт.,

Блок выдерживали под грузом до полной полимеризации клеевого состава в течение 32 часов при температуре воздуха 32°С-35°С. Общие габариты полученного минераловатного блока составляют: длина 2400 мм, ширина 627 мм, толщина 1220 мм.

Результаты испытания представлены в таблице 2:

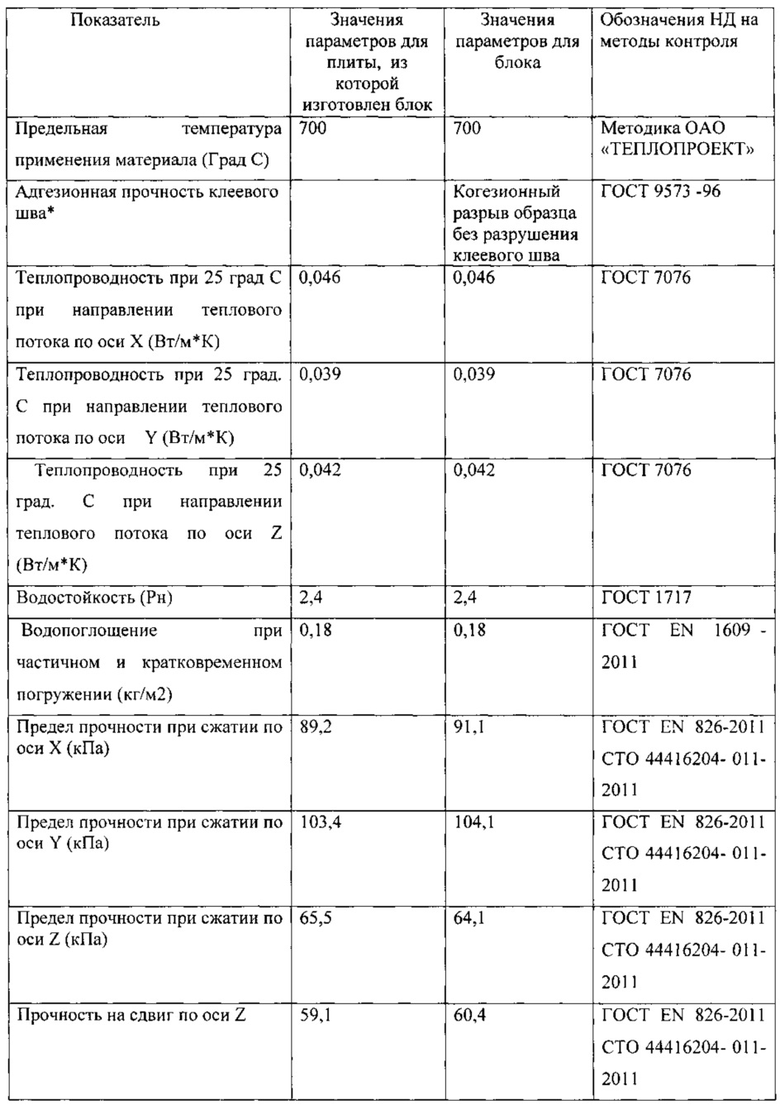

Пример 3. Блок, изготовленный из стандартной общестроительной плиты со следующими параметрами:

- Плотность 150 кг/м3

- Длина 1000 мм

- Ширина - 500 мм

- Толщина - 100 мм

- Коэффициент гофрировки при изготовлении - 2,5.

- Количество плит - 10 шт.,

Блок выдерживали под грузом до полной полимеризации клеевого состава в течение 40 часов при температуре воздуха 32°С - 35°С. Общие габариты полученного минераловатного блока составляют: длина 1000 мм, ширина 500 мм, толщина 1000 мм.

Результаты испытаний представлены в таблице 3.

Таблица 3

Эти три варианта для исследовании выбраны намеренно, так как они охватывают практически весь диапазон возможных параметров, встречающихся на практике для стандартных минераловатных плит по габаритным размерам, плотности и коэффициенту гофрировки. Во всех трех примерах для изготовления блока брали плиты одинаковые по плотности и толщине. Однако следующие примеры показывают, что для изготовления блоков по предложенному способу могут быть использованы плиты разные по плотности и толщине. При этом показатели, указанные в таблице ниже, свидетельствуют о соответствии блока необходимым параметрам минераловатных плит при любой толщине блока.

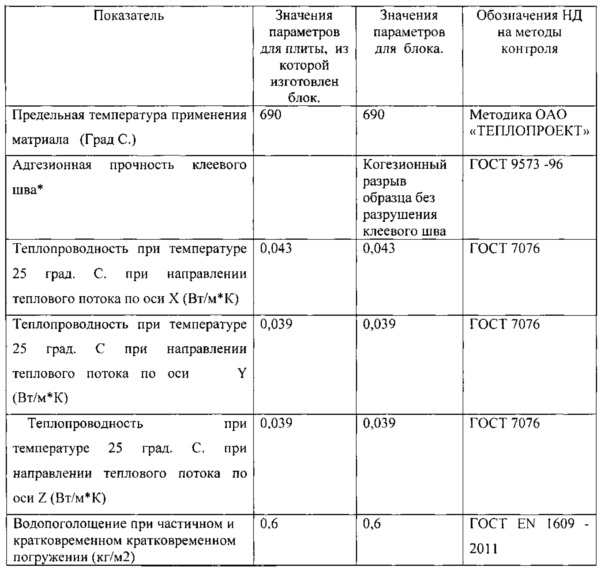

Пример 4. Блок, изготовленный из 11-ти стандартных сэндвич-плит разных по толщине и плотности (фиг. 4)

Формировали блок, поочередно чередуя плиты с разной плотностью и толщиной. Затем выдерживали под грузом до полной полимеризации клеевой смеси в течение 48 часов при температуре воздуха 32°С - 38°С. Общие габариты полученного минераловатного блока составляют: длина 2400 мм, ширина 627 мм, толщина 1222 мм.

Результаты испытания представлены в таблице 4:

Пример 5. Блок, изготовленный из двух стандартных общестроительных плит разной плотностью и разной толщиной со следующими параметрами (фиг. 5):

После формирования блока из плит с разной плотностью и толщиной, выдерживали его под грузом до полной полимеризации клеевого состава в течение 24 часов при температуре воздуха 32°С-38°С. Общие габариты полученного минераловатного блока составляют: длина 1000 мм, ширина 500 мм, толщина 170 мм.

Результаты испытания представлены в таблице 5:

Таблица 5.

Блоки, изготовленные из плит различной плотности и толщины, представляют большой интерес, поскольку обладают хорошими эксплуатационными характеристиками и на их основе можно изготавливать большое количество изделий с новыми свойствами.

Транспортирование и хранение изделий производят в соответствии с требованиями ГОСТ 25880 и ГОСТ 23208-2003.

Таким образом, предложенное изобретение позволяет создать минераловатные блоки толщиной, свыше традиционной толщины для минераловатных плит в два и более раз с надежным скреплением слоев и хорошими физико-механическим показателями. Полученный композитный блок используют для изготовления теплоизолирующих изделий в виде полуцилиндров или цельных изделий больших размеров, до 2,0 м в диаметре, для производства универсальных минераловатных плит с вертикальной ориентацией волокон, которые обладают более высокими показателями прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОЙ ПЛИТЫ С ВЕРТИКАЛЬНОЙ ОРИЕНТАЦИЕЙ ВОЛОКОН И МИНЕРАЛОВАТНАЯ ПЛИТА, ИЗГОТОВЛЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2663525C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1995 |

|

RU2083774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580745C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ МИНЕРАЛОВАТНЫХ ПЛИТ В ПРОЦЕССЕ ИХ ПРОИЗВОДСТВА | 2020 |

|

RU2744242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МИНЕРАЛЬНОЙ ВАТЫ СО СВЯЗУЮЩИМ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, ИЗДЕЛИЕ ИЗ МИНЕРАЛЬНОЙ ВАТЫ, МНОГОСЛОЙНОЕ МИНЕРАЛОВАТНОЕ ИЗДЕЛИЕ, ПРИМЕНЕНИЕ ЭТИХ ИЗДЕЛИЙ | 1999 |

|

RU2237763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| Установка для изготовления минераловатных плит из непрерывного крупногабаритного массива | 1988 |

|

SU1614909A1 |

| Способ изготовления теплоизоляционной плиты | 1979 |

|

SU889812A1 |

Изобретение относится к изготовлению универсальных плит из минеральной ваты и последующего изготовления из них крупноразмерных изделий для теплоизоляции труб и трубопроводов, в том числе больших диаметров, а также цилиндрических емкостей. В способе плиты из минеральной ваты шлифуют с нижней и верхней сторон. Верхние поверхности плит обрабатывают клеевым составом на основе силиката натрия. Плиты поочередно укладывают, соединяя их обработанными клеем верхними поверхностями так, чтобы волокна каждого слоя были направлены в одном направлении. Затем обрабатывают клеевым составом необработанную поверхность и повторяют укладывание слоев до формирования блока, после чего устанавливают груз и оставляют до полной полимеризации клеевого состава на 24-48 часов. Полученным способом получают блок из минеральной ваты, состоящий из по меньшей мере двух слоев, скрепленных клеевым составом на основе силиката натрия, при этом волокна каждой плиты расположены в одном направлении. Технический результат заключается в увеличении толщины блока из минеральной ваты в два и более раз при сохранении физико-механических показателей изделия из минеральной ваты и надежности скрепления слоев между собой. 2 з.п. ф-лы, 6 ил., 5 табл.

1. Способ изготовления блока из минеральной ваты, включающий соединение по меньшей мере двух слоев, отличающийся тем, что каждый слой представляет собой плиту из минеральной ваты, которую шлифуют, верхние поверхности плит обрабатывают клеевым составом на основе силиката натрия, затем поочередно укладывают плиты из минеральной ваты, соединяя обработанные указанным клеевым составом поверхности так, чтобы волокна каждого слоя были направлены в одном направлении, обрабатывают клеевым составом необработанную поверхность и повторяют укладывание слоев до формирования блока, после чего устанавливают груз и оставляют до полной полимеризации клеевого состава на 24-48 часов при температуре воздуха не менее 30°С.

2. Способ по п. 1, отличающийся тем, что используют плиты из минеральной ваты с одинаковыми параметрами по толщине и плотности.

3. Способ по п. 1, отличающийся тем, что используют плиты из минеральной ваты с разными параметрами по толщине и плотности.

| DE 2848391 A, 14.05.1980 | |||

| DE 3223246 A1, 13.01.1983 | |||

| RU 92933 U1, 10.04.2010. |

Авторы

Даты

2018-04-24—Публикация

2016-08-04—Подача