Крепление модуля для автомобиля и модуль с этим креплением относится к области автомобильной промышленности, применяется в автомобилестроении, в частности к вспомогательным устройствам для повышения проходимости автомобиля.

Назначением группы изобретения является повышение проходимости легковых автомобилей, в частности для большинства легковых автомобилей отечественного и зарубежного производства, имеющих размеры колес от 550 до 750 мм и ширину колес - до 300 мм. Может применяться для использования в условиях Арктики, тундры, болота, глубоких снежных заносов, в гористой каменистой местности, в лесу. Может применяться, например, как на потребительских внедорожниках, паркетниках, легковых автомобилях, так и на специальной технике, например для грузоперевозок, пассажироперевозок и тому подобное. При этом может использоваться как на полноприводных автомобилях, так и на передне- и заднеприводных автомобилях.

Известно изобретение «Устройство для повышения проходимости автомобиля», патент RU 2159193, опубл. 20.11.2000, MПK B62D 55/04, B60C 27/02, B62M 29/00, B60F 3/00, в котором передний опорный каток шарнирно связан с рычагами и содержит натяжные ролики, опорные катки, каждый из которых шарнирно связан с дополнительными или другими рычагами, которые шарнирно связаны с рамой тележки. Устройство предназначено для повышения проходимости транспортных средств при передвижении по неровной поверхности с низкой прочностью. Позволяет повысить проходимость и расширить возможностей применения. Однако для установки такого устройства требуется снимать колесо и крепить приспособление на ось. Для его использования имеется много ограничений к типам и характеристикам транспортного средства.

Известно изобретение «Способ повышения проходимости автомобиля и устройство для его осуществления», RU 2474510, опубл. 10.02.2013, MHK B62D 55/04, в котором на гусеницы гусеничного движителя устанавливают каретки, между каретками встроено распорное устройство с амортизаторами. Позволяет повысить проходимость автомобилей с задним, передним и полным приводом по бездорожью, достичь упрощения трансмиссии автомобиля, возможности быстрой установки и снятия гусеничных движителей. Однако при этом имеется «подворачивание» гусеничной тележки на неровной дороге, перегрузка базовой корзины сцепления у автомобиля, при установке на внедорожнике требует увеличения жесткости подвески. Существенно снижает дорожный просвет и не позволяет в движении поворачивать рулевое колесо, так как это приведет к соскакиванию гусеницы с колеса.

Известно изобретение «Съемный гусеничный блок транспортного средства», патент RU 2331539, опубл.: 20.08.2008, МПК B62D 55/04. Позволяет смонтировать на правой или левой ступице или ином элементе крепления колеса транспортного средства, без дополнительной переналадки и переделки. Однако крепление осуществляется непосредственно на ступицы легкого транспортного средства, типа мопед или велосипед. Требует съема колес и обеспечивает передачу слишком малого крутящего момента, что не позволяет его использовать на автомобилях, не обеспечивает маневренности автомобиля на бездорожье.

Известно изобретение «Система для полноприводного автомобиля», патент DE 102014006517, опубл. 02.05.2014, МПК B62D 55/04, B62D 55/105, в котором крепление осуществляют с помощью качающихся рычагов, на которых установлены ролики, размещенные в конечном положении гусениц. Каждый имеет плечо, и одно из плеч между сторонами закреплено соединительным элементом, на котором избирательно выводят одну из угловых упоров так, чтобы его установить в максимальном рабочем положении. Имеет дополнительную ось, которая проходит через соединительный элемент и расстояние между шарнирным рычагом с качающимся рычагом и точку присоединения к бесконечно гибкому элементу. Однако такое крепления также требует установки модуля на ось колеса с охватом колеса гибкой лентой, что не позволяет применить такое крепление для разных типов автомобилей, и предъявляет к трансмиссии автомобиля повышенные требования.

Наиболее близким техническим решением крепления является крепление, которое использует компания AD Boivin Inc., которая выпустила в продажу снегоход SnowHawk, с гусеничной системой Эксплорер. Техническое решение защищено патентом «Track system for an all wheel drive Venicle" (Трек система на все колеса вездехода Venicle), публикация WO 2014/165982 от 16.10.2014 г., МПК B62D 55/084, B62D 55/04. В этой системе использовано крепление в виде боковых роликов, размещенных на щеках силовой рамы, которые удерживают колесо в поперечном направлении, а в продольном направлении колесо на модуле удерживается откидными створками, которые крепятся защелками. При этом существуют очень жесткие требования к габаритам колес, характеристике трансмиссии автомобиля и типам автомобилей, типоряд которых очень ограничен. Поскольку при креплении модуля на колесо автомобиля требуется точное попадание колеса по ширине между щеками, при малом размере колеса - будет большой зазор между колесом и боковыми роликами, что может привести к соскакиванию, ненадежному закреплению и невозможности штатного управления автомобилем при его движении. А при большом диаметре колеса невозможно ее размещение между щеками.

В предложенном техническом решении крепления модуля на автомобиль решена задача, состоящая в том, что требуется создать унифицированный модуль, который легко устанавливается на колеса автомобилей без специальных приспособлений и дополнительного оборудования. Крепление данного модуля должно осуществляется легко и быстро и подходить для широкого типоряда колес как по диаметру, так и по ширине. Также требуется обеспечить универсальность модуля за счет того, что его необходимо применять на автомобилях с колесами, имеющими любой тип шин без ограничений, как летние, так и зимние, имеющие или нет шипы, с разными типами протектора.

В предложенном техническом решении достигается технический результат:

- создание крепления универсального модуля для повышения проходимости легковых автомобилей любых типов без ограничений по типу двигателя и трансмиссии (типу привода);

- обеспечение надежного и быстрого крепления модуля на штатные колеса автомобиля без дополнительных приспособлений.

Заявленный технический результат достигается за счет того, что крепление модуля на автомобиль содержит наружный и внутренний кронштейны, размещенные на раме с двумя боковыми панелями и силовой втулкой, при этом наружный и внутренний кронштейны снабжены каждый двумя силовыми консолями, закрепленными вместе на центральной оси соответствующего кронштейна с возможностью регулировки и крепления кронштейнов на угол разведения консолей друг от друга от 40 градусов до 90 градусов в зависимости от диаметра колеса, при этом консоли закреплены на центральной оси, размещенной в силовой втулке рамы с возможностью регулировки положения кронштейнов относительно боковых панелей в поперечном направлении, на каждом кронштейне симметрично центральной оси размещены по меньшей мере по два прижимных ролика, каждый из которых выполнен с возможностью поворота вокруг своей оси, закрепленной на соответствующей консоли, а угол разведения консолей и регулировка положения кронштейнов относительно боковых панелей рамы обеспечивают прижатие роликов к боковой поверхности шины колеса, и на каждом кронштейне дополнительно размещены симметрично по меньшей мере по два радиальных ролика, каждый из которых выполнен с возможностью поворота вокруг своей оси и быстрого отведения сегментных кронштейнов (штанг), на которых закреплены эти оси, а угол отведения сегментных кронштейнов обеспечивает соприкосновение радиальных роликов с шиной колеса за счет того, что кронштейн (штанга) выполнена с возможностью поворота вместе с радиальным роликом вокруг оси, закрепленной на силовых консолях основного кронштейна. При этом в частном случае регулировка и крепление на заданный угол разведения консолей может быть выполнено в виде талрепа, установленного между силовыми консолями каждого кронштейна, крепление на центральной оси каждого кронштейна, обеспечивающее заданное положение кронштейнов относительно боковых панелей, может быть выполнено в виде резьбового соединения с контргайкой. Прижимные ролики могут быть покрыты материалом, обеспечивающим зацепление роликов с колесом, и выполнены с возможностью вращения вокруг своей оси, которая жестко закреплена на соответствующей силовой консоли и сориентирована в радиальном направлении от центра колеса, а сегментные штанги соответствующих радиальных роликов выполнены быстросъемными. При этом ось сегментной штанги на соответствующем кронштейне может быть размещена в пазу соответствующей силовой консоли и закреплена на кронштейне посредством кулачкового механизма.

Конструкция крепления модуля поясняется чертежами. Чертежи не охватывают всех возможных частных вариантов изготовления конструкции крепления.

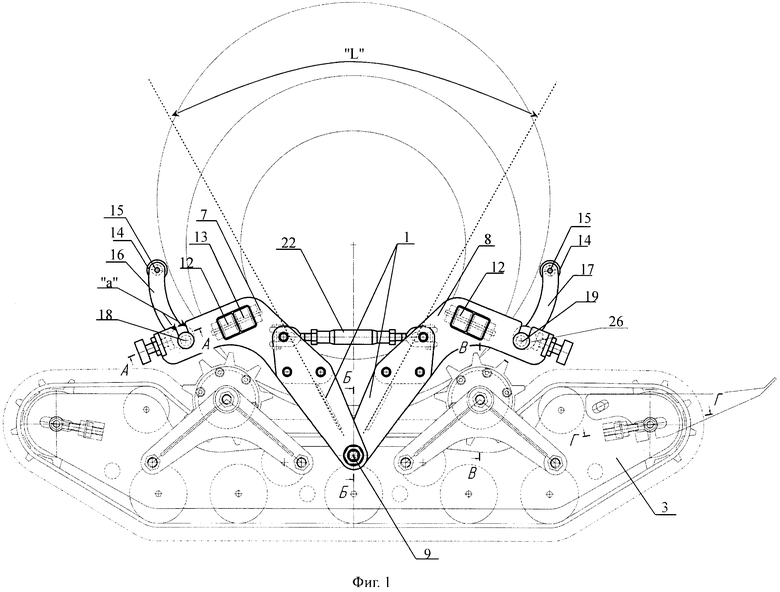

На Фиг. 1 показано крепление (показано жирными линиями) модуля для автомобиля, которое установлено на модуле (тонкие линии), вид сбоку.

На Фиг. 2 показано сечение А-А крепления сегментной штанги к консоли рычагами.

На Фиг. 3 показано сечение модуля по рычагам крепления по центральной оси.

Конструкция крепления состоит из наружного (1) и внутреннего (2) кронштейнов. Кронштейны (1) и (2) закреплены на раме (3). Рама состоит из боковой панели - внутренней (4) и наружной (5), которые между собой жестко соединены силовой втулкой (6). Наружный (1) и внутренний (2) кронштейны снабжены каждый двумя силовыми консолями (7) и (8) соответственно. Кронштейны (1) и (2) закреплены вместе на центральной оси (9). Возможность регулировки и крепления кронштейнов (1) и (2) на угол разведения «L» консолей (7) и (8) каждого кронштейна (1) и (2) друг от друга на угол от 40 градусов до 90 градусов осуществляют за счет разворота этих консолей вокруг оси (9). Угол разведения зависит от диаметра колеса. После установки требуемого угла консоли (7) и (8) закрепляются в жестком положении посредством резьбового соединения и гайки (10). Центральная ось (9) закреплена в силовой втулке (6) с выставленными зазорами «h1» и «h2» таким образом, чтобы кронштейны (1) и (2) не соприкасались с боковыми панелями (4) и (5) соответственно. Требуемая величина зазоров выставляется в зависимости от ширины колеса. Это достигается за счет резьбового соединения между концом оси (9) и силовой втулки (6). После выставленного зазора положение рычагов (1) и (2) закрепляют с помощью гайки (11) и контргайки или иного стопора. После выставки рычагов (1) и (2) в зависимости от размеров колеса - его диаметра и ширины прижимные ролики (12) размещены на боковой поверхности шины колеса таким образом, что они прижимаются к поверхности шины, центрируя каждое колесо относительно продольной оси модуля. Прижимные ролики выполнены в частном случае с покрытием, например резиновым, которое является материалом, обеспечивающим зацепление за счет подобранного коэффициента трения. Каждый прижимной ролик (12) размещен на своей оси (13) с возможностью свободного поворота на этой оси. Оси (13) жестко закреплены на каждой консоли (7) и (8) соответственно и прижимаются к шине колеса как с наружной, так и с внутренней стороны колеса симметрично относительно оси (9) кронштейнов (1) и (2). При этом угол разведения консолей (7) и (8) и регулировка положения кронштейнов относительно боковых панелей (4) и (5) рамы (3) обеспечивают прижатие роликов (12) к боковой поверхности шины колеса.

На каждом кронштейне (1) и (2) дополнительно размещены симметрично два радиальных ролика (14). Каждый из них выполнен с возможностью поворота вокруг своей оси (15). Радиальные ролики (14) каждой консоли (7) и (8) прижаты в радиальном направлении к протектору шины колеса. Поскольку рычагов для каждого колеса два: рычаг (1) - наружный и рычаг (2) - внутренний, то к протектору колеса с каждой стороны прижато по 2 прижимных ролика. Иными словами колесо в радиальном направлении зафиксировано двумя радиальными роликами, каждая пара которых расположена симметрично оси (9). Прижимные ролики (14) также могут быть покрыты материалом, обеспечивающим зацепление, например резиной. Ось (15) роликов крепят в сегментных кронштейнах (16) и (17) соответственно. Эти сегментные кронштейны имеют радиус изгиба такой, чтобы при соприкосновении роликов (14) с колесом не задевать само колесо. Радиус изгиба у сегментного кронштейна (16) зеркально симметричен радиусу изгиба сегментного кронштейна (17). Кронштейны (16) и (17) выполнены отводными. Разворот кронштейнов осуществляется соответственно вокруг осей (18) и (19). Угол отведения сегментных кронштейнов обеспечивает соприкосновение радиальных роликов с шиной колеса. Кронштейн имеет возможность разворота вокруг оси (18) и (19) соответственно для того, чтобы кронштейн вместе с соответствующим радиальным роликом (14) был отведен от колеса при заезде автомобиля на модуль или снят. Оси (18) и (19) закреплены на соответствующей консоли (7) и (8). В частном случае каждая ось (18, 19) может быть быстро вынута из консоли (7, 8) через паз «а» и обратно в него заведена. Крепление осей (18 и 19) осуществляют с помощью кулачка (20), на который воздействуют стопором (21), прижимая его к боковой поверхности кулачка (20). (см. Фиг. 2)

После регулировки и установки на требуемый угол разведения «L» консолей (7) и (8), а также регулировки зазоров «h1» и «h2» консоли (7) и (8) каждого кронштейна (1) и (2) жестко закрепляются с помощью талрепа (22) для использования на конкретном легковом автомобиле с конкретными шинами и фиксируется контргайками (23).

При размещенном в креплении колесе, после всех регулировок оси (13) прижимных роликов (12) сориентированы в радиальном направлении от центра колеса на заданный угол, а радиальные ролики (15) с помощью сегментных кронштейнов (16 и 17) соответствующих радиальных роликов - прижаты к протектору шины в поперечном направлении шины.

В таком положении колесо автомобиля может свободно осуществлять вращение и разворот вместе с узлом крепления при управлении автомобиля, передавая усилие непосредственно на модуль.

Регулировку осуществляют один раз, для конкретного типоразмера колеса. При последующем размещении автомобиля в креплении регулировок не требуется. Колесо свободно заезжает на модуль при откинутой сегментной штанге (16) или (17) и снятой соответственно другой сегментном кронштейне (штанге). При въезде колеса на модуль боковые поверхности шин свободно скользят по прижимным роликами (12), выполняющим в этом случае роль направляющих. После размещения колеса на модуле обе штанги (сегментные кронштейны) закрепляются соответствующими кулачками (20 и 26) для осей (18) и (19).

Известно изобретение «Шасси полугусеничное сменное», патент RU 2497707, опубл. 10.11.2013, МПК B62D 55/04, в движителях которых используют охватываемую бесконечной гусеничной резиноармированной лентой ступицу колеса. Каждый включает ведущую звездочку, раму с установленными на ней опорными катками и механизмы натяжения. Изобретение применяется для уборочных машин тракторного типа. Позволяет обеспечить навеску полугусеничного сменного шасси на уборочную машину, энергосредство, колесный трактор, опцией которых оно не является, и унифицировать корпуса опорных катков и направляющих колес. Однако шасси не применимо для легковых автомобилей с передним и задним приводом, а также на внедорожниках, поскольку сложность крепления, высокий крутящий момент и ненадежность гусеничной ленты делает невозможным его навески на легковую машину. Приводная звездочка как отдельный элемент закрепляется на ступице транспортного средства вместо демонтированного колеса.

Известно изобретение «Быстросъемная гусеничная приставка к автомобилю с приводом на передние колеса», патент RU 2341402, опубл. 20.12.2008, МПК B62D 55/084, B62D 55/04, B60T 8/00, B60T 11/00, состоящая из рамы с расположенными на ней в два ряда опорными катками, направляющими колесами, гусеницами и механизмом натяжения, колеса располагаются приблизительно над опорными катками. Приставка относится к специальной технике, имеет низкий уровень комфортности и не может использоваться для повседневной езды по городу и скоростным дорожным магистралям. Кроме того, тормозная система автомобиля должна обеспечивать возможность раздельного торможения левым и правым передним колесом, то есть необходима блокировка дифференциала.

Известно изобретение «Система дорожки для привода транспортного средства на все колеса», патент US 2013221738, WO 2014CA50223, опубл. 12.03.2014, WO 2014165982, МПК B62D 55/084, B62D 55/04, в котором имеется система направляющих, включающая множество сборных дорожек, рамную конструкцию, зону шины, расположенную в центре и выше дорожек, где соответствующая шина должна быть закреплена и где она поворачивается вокруг оси колеса, два концевых роликовых вала, каждый из которых связан с соответствующей одной из продольных концов направляющих, направляющие, имеющие полотно, образуя замкнутую петлю. Верхняя и нижняя поверхности скольжения установлены на рамной конструкции, простирающейся в поперечном направлении между боковыми пластинами, и в продольном направлении между концом роликовых валов, ведущие шестерни зацепляются с шиной таким образом, чтобы шестерни привода приводили в движение дорожки при вращении шины. Накладывает большие ограничения на типы трансмиссий и способ управления автомобилем, трудно адаптируем к разным типоразмерам шин и габаритам автомобиля. Имеет ограниченные возможности повышенной проходимости, в частности не обеспечивают передвижение при въезде на препятствие повышенной высоты.

Наиболее близким техническим решением, взятым за прототип, является изобретение «Система для полноприводного автомобиля», патент US 20160023694, опубл. 28.01.2016, WO 2014CA50223, 12.03.2014, МПК B62D 55/084, B62D 55/04, B62D 55/088, в которой продольный бесконечной трековый пояс имеет наружную поверхность и внутреннюю поверхность, выполняющая функцию моторизованного колеса транспортного средства через фрикционный механизм, размещенный на наружной поверхности колеса. К каждой подсоединен один приводной механизм, снабженный осью вращения, и привод управления, связанный с продольной бесконечной гусеницей для передачи движения на нее. Имеет множество роликов, проходящих параллельно и по окружности до оси вращения, и ведущую шестерню. Коробчатая рама имеет сложную конфигурацию с верхним и нижним основаниями, объединенными боковыми стенками. По этой причине, во-первых, рама представляет значительную трудоемкость в ее изготовлении и, во-вторых, оказывается достаточно тяжелой. Рама гусеничного блока получается тяжелой и не универсальной, гусеничный блок необходимо изготовлять в левом и правом исполнениях. Такой модуль позволяет использовать его только для тяжелой техники с полным приводом. Для этого модуля приходится использовать интегрированную систему амортизаторов G-Force, которая соединяет колесо и гусеницу, что сложно и неудобно. Практически не снижает удельного давления транспортного средства на грунт, не позволяя использовать его на слабых грунтах, целине и снегу, а только исключает проскальзывание колес. Сложно устанавливаются на управляемые (ведущие) колеса.

Для удобного использования и быстрого крепления модуля на разного типа легковые автомобили требуется создать унифицированный модуль, который легко устанавливается на колеса автомобилей без специальных приспособлений, дополнительного оборудования и тому подобное. При этом желательно, чтобы модуль был симметричен и не имело никакого значения какое колесо - левое или правое, заднее или переднее, заезжает на этот модуль. Крепление данного модуля должно осуществляется легко и быстро. При этом необходимо максимально уменьшить давление как на мягкий грунт, например, в болотистой местности, для сохранения экологии в лесу, тундре, болоте, так и на жесткий грунт, например, на каменистой осыпи, для безопасного движения автомобиля, например, гарантирующего его сползание по осыпи. Повышенная проходимость должна быть обеспечена применением в комплекте широких резиновых гусениц, обладающих значительной площадью контакта с поверхностью, а также изменением передаточного отношения при передаче крутящего момента. Одновременно необходимо решить универсальность модуля для того, чтобы не ухудшать ходовые характеристики автомобиля при штатных дорожных условиях и упростить крепление модуля на колесах автомобиля при движении его в труднопроходимой местности, в условиях бездорожья.

Кроме того, требуется применять модуль для автомобилей без ограничений по объему и типу двигателя автомобиля и без дополнительных требований к коробке передач. Например, необходимо создать такой тип модуля, для которого не требуется ограничений, обязывающих иметь определенный тип коробки передач. Она может быть любой, как механической, так и автоматической. Кроме того, не должно быть дополнительных требований по наличию в обязательном порядке автоматической блокировки дифференциала задней оси.

Таким образом в предложенном техническом решении достигают технического результата, состоящего в следующем:

- создание универсального модуля для повышения проходимости легковых автомобилей любых типов без ограничений по типу двигателя и трансмиссии (типу привода);

- обеспечение надежного и быстрого крепления модуля на штатные колеса автомобиля без дополнительных приспособлений;

Реализовать поставленную изобретательскую задачу предложено следующим техническим решением. Универсальный гусеничный модуль содержит гусеничную часть, состоящую из по меньшей мере одной непрерывной гибкой гусеничной ленты, соединенной с рамой посредством по меньшей мере двух приводных узлов, по меньшей мере двух узлов натяжения, по меньшей мере двух направляющих катков и опорных роликов, раму, содержащую по меньшей мере две боковые панели и по меньшей мере одну силовую втулку, и крепление модуля на автомобиль. Новизна предложенного технического решения состоит в том, что крепление модуля на автомобиль выполнено по п. 1, соединено с рамой через центральную ось наружного и внутреннего кронштейнов, размещенную в силовой втулке рамы, каждый кронштейн шарнирно соединен с соответствующей боковой панелью, расположенной снаружи и внутри колеса соответственно с гарантированным зазором между ведущими элементами приводных узлов и соответствующей боковой панелью рамы, при этом центральная ось крепления модуля на автомобиль расположена на раме перпендикулярно (нормально) к вертикали, приводные узлы закреплены на раме посредством жестких кронштейнов, на каждом из которых размещена соответствующая ось с двумя ведущими элементами, жестко соединенными с размещенным между ними опорным катком, причем ведущие элементы размещены на осях с возможностью поворота вокруг оси и зацепления с гусеничной лентой, а оси опорных катков каждого приводного узла расположены параллельно и симметрично центральной оси крепления модуля с возможностью зацепления опорных катков с колесом в поперечном направлении под действием силы тяжести, узел натяжения закреплен на раме с возможностью перемещения оси ведомого элемента в радиальном направлении, а направляющие катки и опорные ролики закреплены на раме с возможностью их свободного вращения на соответствующих осях.

В частных случаях модуль дополнительно может быть снабжен прижимной панелью для глубокого снега. Силовая втулка рамы для центральной оси кронштейнов крепления модуля на автомобиль обычно размещена на одной оси с центральным опорным роликом и обеспечивает размещение шины колеса автомобиля симметрично между ведущими элементами. Ведущие элементы приводного узла могут быть снабжены рифлеными поверхностями с профилем, зеркально симметричным ответному профилю гибкой гусеничной ленты и выполнены либо в виде звездочки, либо в виде цевки.

Опорный каток приводного узла может иметь покрытие из материала, обеспечивающего зацепление катка с протектором. При этом узел обычно натяжения снабжен по меньшей мере одним ведомым элементом, который по ширине соответствует ширине гибкой гусеничной ленты и снабжен рифлеными поверхностями с профилем, зеркально симметричным профилю гибкой гусеничной ленты. Ведомый элемент узла натяжения также может быть выполнен в виде звездочки или цевки.

Боковые панели рамы в передней и задней части в частном случае снабжены дополнительными щеками, в которых имеется паз, расположенный в радиальном направлении. При этом ось ведомого элемента узла натяжения закреплена на раме между соответствующей боковой панелью и дополнительной щекой, с возможностью перемещения оси в радиальном направлении, для обеспечения натяжения гибкой гусеничной ленты. По меньшей мере два направляющих катка модуля размещены снаружи и симметрично относительно ведущих элементов для обеспечения радиуса изгиба гибкой гусеничной ленты, а направляющие катки по ширине соответствуют ширине гибкой гусеничной ленты и имеют покрытие, обеспечивающее зацепление с ней катка. В частном случае опорные катки модуля расположены по длине горизонтальной части гибкой гусеничной ленты на осях с возможностью поворота вокруг этих осей, закрепленных на соответствующей боковой панели рамы. Ось каждой пары опорных катков выполнена целиковой и пара опорных катков образуют по ширине опорную поверхность, соответствующую ширине гибкой гусеничной ленты. Также на каждой оси может быть размещено по меньшей мере по опорному катку, которые образуют пару катков, каждый из которых сдвинут от продольной оси симметрии гибкой гусеничной ленты в сторону соответствующей опорной панели. В качестве предпочтительного варианта может быть применено исполнение опорных роликов, в котором их оси являются независимыми, каждая ось размещена на соответствующей боковой панели, а на каждой оси размещено по нескольку опорных роликов, например по два. При этом опорные ролики на каждой оси максимально прижаты в поперечном направлении к боковой панели. В этом случае между опорными роликами, размещенными на противоположных боковых панелях, образовано пространство, которое необходимо для увеличения маневренности модуля.

Раму можно снабдить прорезями для удаления снега в сторону из под модуля. А гибкую гусеничную ленту можно выполнить резино-тканевой, или из резинокорда, или набранной из сочлененных элементов, имеющую прорези и/или выступы, соответствующие ответному профилю протектора соответствующего ведущего/ведомого элемента. Звездочки или цевки ведущих или ведомых элементов могут быть выполнены из полимера или металла.

Конструкция крепления модуля поясняется чертежами. Чертежи не охватывают всех возможных частных вариантов изготовления конструкции модуля.

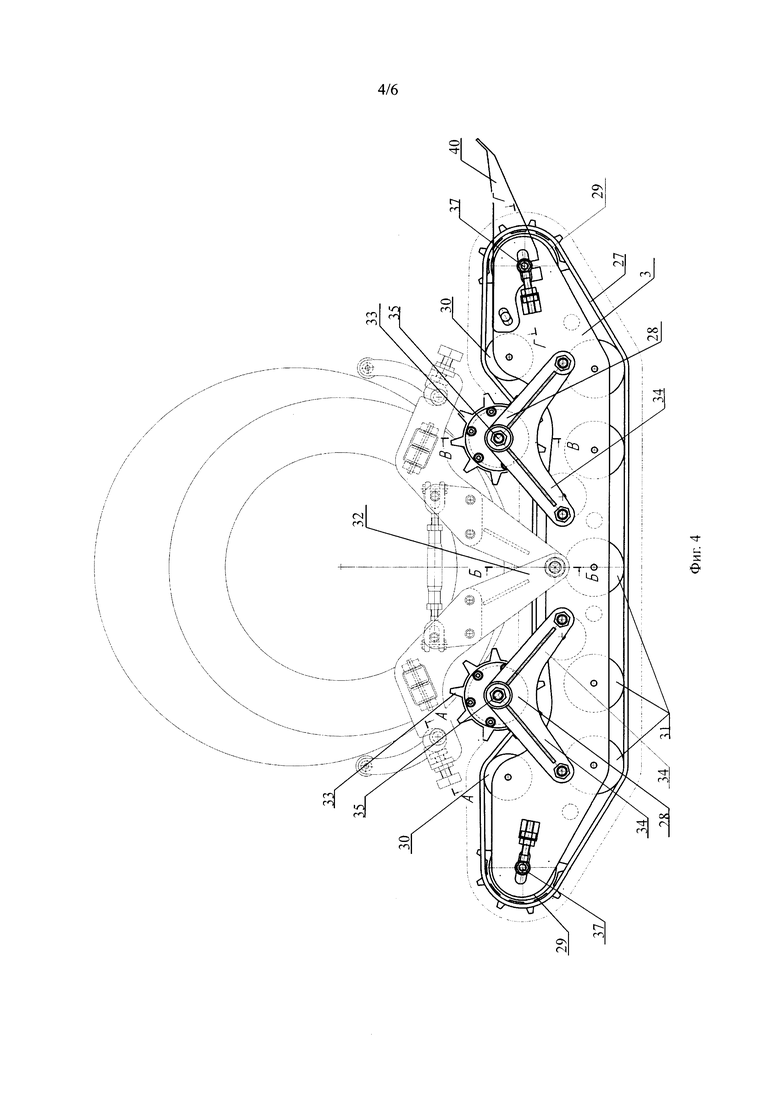

На Фиг. 4 - показан модуль (показано жирными линиями) для автомобиля, с креплением, установленным на модуле (тонкие линии), вид сбоку.

На Фиг. 5 - показано сечение В-В по оси ведущей звездочки.

На Фиг. 6 - показано сечение Г-Г - по оси крепления ведомой звездочки.

Конструкция устроена следующим образом.

Гусеничная часть состоит из непрерывной гибкой гусеничной ленты (27), соединенной с рамой (3) посредством приводных узлов (28), узлов натяжения (29), направляющих катков (30) и опорных роликов (31). Рама содержит боковые панели (4) и (5), силовую втулку (6) и крепление (32) модуля на автомобиль.

Конструкция крепления (32) модуля на автомобиль выполнено так, как описано выше.

Крепление (32) соединено с рамой (3) через центральную ось (9) наружного (1) и внутреннего (2) кронштейнов. Центральная ось (9) размещена в силовой втулке (6) рамы (3). Каждый кронштейн (1 и 2) шарнирно соединен с соответствующей боковой панелью (4 или 5). Боковые панели (4 и 5) расположены снаружи и внутри колеса соответственно с гарантированным зазором «h1» и «h2:» между ведущими элементами (33) приводных узлов (28) и соответствующей боковой панелью (4 или 5) рамы (3). Центральная ось (9) крепления (32) модуля на автомобиль расположена на раме (3) перпендикулярно (нормально) к вертикали. Приводные узлы (28) закреплены на раме (3) посредством жестких кронштейнов (34), на каждом из которых размещена соответствующая ось (35) с двумя ведущими элементами (33). Ведущие элементы (33) жестко соединены с размещенным между ними опорным катком (36). Опорный каток (36) приводного узла (35) может иметь покрытие из материала, обеспечивающего зацепление катка с колесом и имеющего протектор. В качестве ведущих элементов могут быть использованы звездочки, как металлические, так и резиновые или пластмассовые или цевки. Ведущие элементы (33) размещены на осях (35) с возможностью поворота вокруг оси и зацепления с гусеничной лентой (27). Гусеничная лента может быть как наборная, из отдельных звеньев, так и, например, выполненная из резинокорда. Элементы гусеничной ленты обеспечивают ее гибкость. Причем на гусеничной ленте могут быть предусмотрены выступы и впадины или определенный рисунок протектора, который будет зеркально симметричен поверхности выступов или /и впадин опорного катка (36).

Ось (35), которая является общей и для опорных катков (36), и для ведущих элементов (33), для каждого приводного узла (35) расположена параллельно и симметрично центральной оси (9) крепления (32) модуля. Приводных узлов (28) минимум два и они расположены симметрично относительно центральной оси (9) крепления (32) таким образом, чтобы при размещении колеса в модуле колесо попадало между приводных узлов, причем нижняя поверхность шины колеса оказывалась ниже осей (35) приводных узлов (28). Тогда опорные катки (36) в снаряженном положении расположены таким образом, что при установленном на автомобиль модуле они соприкасаются с колесом в поперечном направлении и прижимаются к ним под действием силы тяжести.

Кроме того, ось (9) крепления (28) расположена на одной вертикали с осью ступицы колеса (ее вертикальной осью), что обеспечивает хорошую устойчивость модуля при движении по местности и надежную передачу вращательного движения от колеса на звездочки (33) приводных узлов (28) и от звездочек (33) на гибкую гусеничную ленту (27). Такое расположение крепления (32) и приводных узлов (28) дает возможность выполнить модуль симметричным для того, чтобы не было разницы, на какое колесо - левое или правое или заднее или переднее, крепится модуль, и в какую сторону будет происходить движение автомобиля - вперед или назад. Более того, при заведении колеса в крепление, при таком расположении осей не требуется дополнительных упоров и ограничителей, для правильной фиксации колеса в креплении и предупреждения его неправильного расположения на модуле. Колесо при въезде на модуль автоматически останавливается в центральной части между приводными узлами (28) за счет того, что вертикальная составляющая веса автоматически центрирует колесо на гибкой гусеничной ленте (27), прижимая ее к нижнему опорному ролику (31).

Опорные ролики (31) закреплены на раме с возможностью их свободного вращения на соответствующих осях, закрепленных в раме (3). Опорные ролики размещены в нижней части гусеничной ленты (27), прижимающейся к поверхности дороги. Предпочтительно, чтобы один из опорных роликов (31) был размещен непосредственно под осью (9), тогда модуль будет наиболее мобильным и устойчивым при повороте колеса. В этом случае силовая втулка (6) рамы (3) для центральной оси (9) кронштейнов (1 и 2) крепления модуля на автомобиль обычно размещена на одной оси с центральным опорным роликом (31) и обеспечивает размещение шины колеса автомобиля симметрично между ведущими элементами (33). Ведущие элементы приводного узла могут быть снабжены рифлеными поверхностями с профилем, зеркально симметричным ответному профилю гибкой гусеничной ленты и выполнены либо в виде звездочки, либо в виде цевки.

В верхней части гусеничной ленты (27), симметрично и снаружи приводных узлов (28), размещены направляющие катки (30) и узлы натяжения (29). Узлы натяжения (29) закреплены на раме (3) с возможностью перемещения оси (37) ведомого элемента (38) в радиальном направлении. При этом узел натяжения (29) обычно снабжен, по меньшей мере, одним ведомым элементом, который по ширине соответствует ширине гибкой гусеничной ленты (27) и снабжен рифлеными поверхностями с профилем, зеркально симметричным профилю гибкой гусеничной ленты. Ведомый элемент узла натяжения (29) также может быть выполнен в виде звездочки или цевки. Регулировка узла натяжения (29) осуществляется за счет подвижной оси (37), которая перемещается при необходимости в пазу и закрепляется на дополнительной щеке (39) рамы (3) посредством винта типа «барашек». Дополнительные щеки (38) боковых панелей (4 и 5) рамы (3) в передней и задней части имеют паз, расположенный в радиальном направлении. Ось (37) ведомого элемента узла натяжения (29) закреплена на раме (3) между соответствующей боковой панелью и дополнительной щекой (39), с возможностью перемещения оси (37) в радиальном направлении, для обеспечения натяжения гибкой гусеничной ленты (27). Направляющие катки (30) также закреплены на раме (3). По меньшей мере два направляющих катка (30) модуля размещены снаружи и симметрично относительно ведущих элементов (33) для обеспечения радиуса изгиба гибкой гусеничной ленты (27), а направляющие катки (30) по ширине соответствуют ширине гибкой гусеничной ленты (27) и имеют покрытие, обеспечивающее зацепление катков с гусеничной лентой.

Модуль дополнительно может быть снабжен прижимной панелью (40) для глубокого снега.

В одном из вариантов исполнения опорные катки (31) модуля расположены по длине горизонтальной части гибкой гусеничной ленты на своих осях с возможностью поворота вокруг этих осей. Оси опорных катков (31) выполнены либо раздельными для каждой боковой панели (4) и (5) и независимо друг от друга опираются на гусеничную ленту (27). В этом случае на каждой оси размещено по меньшей мере по опорному катку (31), образующих пару катков, каждый из которых сдвинут от продольной оси симметрии гибкой гусеничной ленты (27) в сторону соответствующей опорной панели (4) или (5), при этом могут быть не два опорных катка, а, например, четыре. В другом варианте исполнения ось каждой пары опорных катков (31) является общей, закреплена сразу в обеих боковых панелях (4) и (5) и при нагрузке на модуль работают как единое целое. В этом случае каждая пара опорных катков (31) образуют по ширине опорную поверхность, соответствующую ширине гибкой гусеничной ленты. В одной из этих модификаций для увеличения грузоподъемности модуля пара опорных катков (31) может быть объединена в один широкий опорный валик. Для более удобного движения по рыхлому снегу раму (3) снабжают прорезями в боковых панелях (4) и (5) для удаления снега в сторону из под модуля. В этом случае модуль возможно использовать для расчистки снега. Гибкую гусеничную ленту в различных вариантах исполнения выполняют либо резино-тканевой, либо из резинокорда, либо набранной из сочлененных элементов, имеющую прорези и/или выступы, соответствующие ответному профилю протектора, соответствующего ведущего/ведомого элемента. Звездочки или цевки ведущих или ведомых элементов могут быть выполнены из полимера или металла.

При использовании предложенной конструкции модуля с универсальным креплением не накладывается ограничений на привод автомобиля, поэтому модуль можно использовать как на полноприводном автомобиле с обеими парами ведущих колес - 4×4, так и на передне- или заднеприводном автомобилях с ведущими парами колес - 4×2, при этом для использования модуля дополнительного оборудования не требуется, а на ведомую пару колес устанавливаются специальные лыжи.

Следовательно, достигается обеспечение повышенной проходимости автомобиля в условиях бездорожья как по равнинной, так и по пересеченной местности. Поскольку возможно без дополнительных доработок автомобиля использовать предложенный модуль с креплением, достигается возможность увеличить длину и ширину гусеничной ленты до, соответственно: ширины гусеничного полотна - 380 мм, длины гусеничного полотна - 2626 мм. Увеличение площади опоры гусеничного полотна позволяет как увеличить грузоподъемность модуля, так и уменьшить давление на единицу поверхности почвы, например в тундре. Также простота и универсальность крепления, а также возможность применять каждый модуль на любое колесо, уменьшаются сами габариты модуля, уменьшается его вес таким образом, что все модули помещаются в багажник легкового автомобиля. Более легкий, компактный модуль предоставляет возможность его использования на легковых автомобилях массового производства. Однако для автомобилей с различной массой и грузоподъемностью возможно выпускать линейку модулей, которые будут рассчитаны на свой интервал масс автомобиля. Предложенный вариант исполнения модуля соответствует автомобилям с массой от 1000 до 2500 кг и максимальной нагрузкой на ось от 500 до 1250 кг.

Предположенная конструкция крепления соответствует варианту исполнения по следующим размерам колеса: диаметр колеса от 550 до 750 мм и ширина колеса - до 300 мм.

Вследствие этого предложенная конструкция является универсальной, повышает проходимость легковых автомобилей любых типов без ограничений по типу двигателя и трансмиссии, а также обеспечивает надежное и быстрое крепление модуля на штатные колеса автомобиля без дополнительных приспособлений.

Так время установки модуля составляет примерно 10 минут и надевать модуль, при необходимости, легко можно в походных условиях, однако следует учитывать некоторые ограничения при движении с модулем: максимальная рекомендуемая скорость не должна превышать 40 км/ч, максимальный рекомендуемый угол подъема не должен превышать 20-30°.

Частичным прототипом «Модуля» может служить Track N Go, модель TNG-01 (Канада).

Однако по сравнению с прототипом предложенная конструкция по своим характеристикам имеет ряд существенных преимуществ, которые показаны в Таблице 1 «Отличительные особенности и сравнительные характеристики «модуля» с TNG-01».

Работает предложенная конструкция модуля следующим образом.

Если модуль предназначен для повышения проходимости легковых автомобилей, обеспечивая повышенную проходимость в зимних условиях как по заснеженным дорогам, так и по бездорожью (по равнинной и среднепересеченной местности), то на ведущую пару колес устанавливают устройство с гусеничными лентами, а на ведомую пару устанавливают лыжи. При этом допускается применение модуля для полноприводных автомобилей, в этом случае модули устанавливают на все ведущие колеса. Модули для полноприводных автомобилей могут также использоваться летом в условиях бездорожья, например для езды по болотистой местности.

Предварительно откидывают радиальные ролики (14) и снимают сегментную штангу (19) или (17) с той стороны, с которой заезжает машина. Машина наезжает колесами сперва на пару модулей, установленных под передние колеса, для чего колеса автомобиля размещают выше приводного узла (34) таким образом, чтобы колеса направлялись между прижимных роликов (12) как при въезде на эстакаду. Для въезда можно использовать специальную аппарель либо просто возвышение, невысокую эстакаду либо просто доски. Дополнительных продольных ограничителей не требуется, поскольку колесо само под силой тяжести зафиксируется в выемке между приводными узлами (34). Затем вторая пара модулей размещается под задние колеса и машина, двигаясь задом, размещает задние колеса между прижимными роликами. После чего прижимные ролики по ширине закрепляются контргайками, выбирая зазор, который нужен был при заезде машины, а также кронштейны (19) и (17) устанавливаются таким образом, чтобы радиальные ролики (14) были прижаты к протектору шины в поперечном направлении, после чего зажимают соответствующим кулачком оси (18) и (19). При дальнейшем движении эти кулачки будут надежно удерживать прижимные ролики под действием вертикальной силы, которая является проекцией силы тяжести, что гарантирует надежное удержание колес автомобиля на модуле.

Таким образом, предложенный модуль с креплением будет обеспечивать повышенную проходимость и безопасное передвижение автомобиля при условии соблюдения установленных ограничений, быструю установку на штатные колеса автомобиля, надежную фиксацию положения на колесе, не допускающую самопроизвольного «снятия» устройства при движении. При этом использование для фиксации каких-либо конструкций или элементов автомобиля не потребуется, что обеспечит быстрый демонтаж и возможность укладки в штатный багажник (салон) автомобиля модулей, возможность установки и снятия их одним человеком без посторонней помощи, техническое обслуживание владельцем без привлечения специализированных организаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЛЕНИЕ МОДУЛЯ НА АВТОМОБИЛЬ И УНИВЕРСАЛЬНЫЙ ГУСЕНИЧНЫЙ МОДУЛЬ С ЭТИМ КРЕПЛЕНИЕМ | 2019 |

|

RU2694993C1 |

| Крепление универсального модуля на автомобиль | 2020 |

|

RU2739628C1 |

| УНИВЕРСАЛЬНЫЙ ГУСЕНИЧНЫЙ МОДУЛЬ | 2019 |

|

RU2705718C1 |

| Модуль колёсно-гусеничного движителя и шасси с двумя модулями | 2022 |

|

RU2784225C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ПРОХОДИМОСТИ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2007 |

|

RU2346870C1 |

| Тележка гусеничная сменная для трактора | 2017 |

|

RU2658505C1 |

| СЪЕМНЫЙ ГУСЕНИЧНЫЙ ДВИЖИТЕЛЬ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2308396C1 |

| Универсальная, внедорожная, плавающая, гусеничная машина для транспортных работ в особо тяжелых дорожных и климатических условиях | 2017 |

|

RU2676851C1 |

| Колёсно-гусеничное шасси транспортного средства повышенной проходимости | 2022 |

|

RU2787607C1 |

| ХОДОВАЯ ТЕЛЕЖКА КАРЬЕРНОГО ЭКСКАВАТОРА | 2014 |

|

RU2574094C1 |

Группа изобретений относится к универсальному гусеничному модулю и креплению этого модуля на автомобиль. Крепление содержит наружный и внутренний кронштейны, снабженные каждый двумя силовыми консолями, закрепленными с возможностью регулировки и крепления кронштейнов на угол разведения консолей друг от друга от 40 до 90º. Консоли закреплены на центральной оси. На каждом кронштейне симметрично центральной оси размещены прижимные ролики и радиальные ролики. Гусеничный модуль содержит гусеничную часть, состоящую из гусеничной ленты, приводных узлов, узлов натяжения, направляющих катков и опорных роликов, раму и крепление модуля на автомобиль. Крепление модуля соединено с рамой через центральную ось наружного и внутреннего кронштейнов, размещенную в силовой втулке рамы. Каждый кронштейн шарнирно соединен с соответствующей боковой панелью. Центральная ось крепления модуля на автомобиль расположена на раме перпендикулярно к вертикали. Приводные узлы закреплены на раме посредством жестких кронштейнов. Оси опорных катков каждого приводного узла расположены параллельно и симметрично центральной оси крепления модуля. Узел натяжения закреплен на раме. Направляющие катки и опорные ролики закреплены на раме. Достигается повышение проходимости автомобилей с любым типом привода. 2 н. и 24 з.п. ф-лы, 1 табл., 6 ил.

1. Крепление модуля на автомобиль, содержащее наружный и внутренний кронштейны, размещенные на раме с двумя боковыми панелями и силовой втулкой, при этом наружный и внутренний кронштейны снабжены каждый двумя силовыми консолями, закрепленными вместе на центральной оси соответствующего кронштейна с возможностью регулировки и крепления кронштейнов на угол разведения консолей друг от друга от 40 до 90º в зависимости от диаметра колеса, при этом консоли закреплены на центральной оси, размещенной в силовой втулке рамы с возможностью регулировки положения кронштейнов относительно боковых панелей в поперечном направлении, на каждом кронштейне симметрично центральной оси размещены по меньшей мере по два прижимных ролика, каждый из которых выполнен с возможностью поворота вокруг своей оси, закрепленной на соответствующей консоли, а угол разведения консолей и регулировка положения кронштейнов относительно боковых панелей рамы обеспечивают прижатие роликов к боковой поверхности шины колеса, и на каждом кронштейне дополнительно размещены симметрично по меньшей мере по два радиальных ролика, каждый из которых выполнен с возможностью поворота вокруг своей оси и быстрого отведения сегментных кронштейнов, на которых закреплены эти оси, а угол отведения сегментных кронштейнов обеспечивает соприкосновение радиальных роликов с шиной колеса за счет того, что сегментный кронштейн выполнен с возможностью поворота вместе с радиальным роликом вокруг оси, закрепленной на силовой консоли.

2. Крепление модуля на автомобиль по п. 1, отличающееся тем, что регулировка и крепление на заданный угол разведения консолей выполнено в виде талрепа, установленного между силовыми консолями каждого кронштейна.

3. Крепление модуля на автомобиль по п. 1, отличающееся тем, что крепление на центральной оси каждого кронштейна, обеспечивающее заданное положение кронштейнов относительно боковых панелей, выполнено в виде резьбового соединения с фиксацией контргайкой.

4. Крепление модуля на автомобиль по п. 1, отличающееся тем, что прижимные ролики покрыты материалом, обеспечивающим зацепление роликов и колеса, и выполнены с возможностью вращения вокруг своей оси, которая жестко закреплена на соответствующей силовой консоли и сориентирована в радиальном направлении от центра колеса.

5. Крепление модуля на автомобиль по п. 1, отличающееся тем, что сегментные кронштейны с соответствующими радиальными роликами выполнены быстросъемными.

6. Крепление модуля на автомобиль по п. 5, отличающееся тем, что ось сегментного кронштейна размещена в пазу соответствующей силовой консоли и зафиксирована посредством кулачкового механизма.

7. Универсальный гусеничный модуль, содержащий гусеничную часть, состоящую из по меньшей мере одной непрерывной гибкой гусеничной ленты, соединенной с рамой посредством по меньшей мере двух приводных узлов, по меньшей мере двух узлов натяжения, по меньшей мере двух направляющих катков и опорных роликов, раму, содержащую по меньшей мере две боковых панели и по меньшей мере одну силовую втулку, и крепление модуля на автомобиль, отличающаяся тем, что крепление модуля на автомобиль выполнено по п. 1, соединено с рамой через центральную ось наружного и внутреннего кронштейнов, размещенную в силовой втулке рамы, каждый кронштейн шарнирно соединен с соответствующей боковой панелью, расположенной снаружи и внутри колеса соответственно с гарантированным зазором между ведущими элементами приводных узлов и соответствующей боковой панелью рамы, при этом центральная ось крепления модуля на автомобиль расположена на раме перпендикулярно, нормально, к вертикали, приводные узлы закреплены на раме посредством жестких кронштейнов, на каждом из которых размещена соответствующая ось с двумя ведущими элементами, жестко соединенными с размещенным между ними опорным катком, причем ведущие элементы размещены на осях с возможностью поворота вокруг оси и зацепления с гусеничной лентой, а оси опорных катков каждого приводного узла расположены параллельно и симметрично центральной оси крепления модуля с возможностью зацепления опорных катков с колесом в поперечном направлении под действием силы тяжести, узел натяжения закреплен на раме с возможностью перемещения оси ведомого элемента в радиальном направлении, а направляющие катки и опорные ролики закреплены на раме с возможностью их свободного вращения на соответствующих осях.

8. Универсальный гусеничный модуль по п. 7, отличающийся тем, что модуль дополнительно снабжен прижимной панелью для глубокого снега.

9. Универсальный гусеничный модуль по п. 7, отличающийся тем, что силовая втулка рамы для центральной оси кронштейнов крепления модуля на автомобиль размещена на одной оси с центральным опорным роликом и обеспечивает размещение шины колеса автомобиля симметрично между ведущими элементами.

10. Универсальный гусеничный модуль по п. 7, отличающийся тем, что ведущие элементы приводного узла снабжены рифлеными поверхностями с профилем, зеркально симметричным ответному профилю гибкой гусеничной ленты.

11. Универсальный гусеничный модуль по п. 7, отличающийся тем, что ведущие элементы приводного узла выполнены в виде звездочек.

12. Универсальный гусеничный модуль по п. 7, отличающийся тем, что ведущие элементы приводного узла выполнены в виде цевок.

13. Универсальный гусеничный модуль по п. 7, отличающийся тем, что опорный каток приводного узла имеет покрытие из материала, обеспечивающего зацепление и имеющего протектор.

14. Универсальный гусеничный модуль по п. 7, отличающийся там, что узел натяжения снабжен по меньшей мере одним ведомым элементом, который по ширине соответствует ширине гибкой гусеничной ленты и снабжен рифлеными поверхностями с профилем, зеркально симметричным профилю гибкой гусеничной ленты.

15. Универсальный гусеничный модуль по п. 14, отличающийся тем, что ведомый элемент узла натяжения выполнен в виде звездочки.

16. Универсальный гусеничный модуль по п. 14, отличающийся тем, что ведомый элемент узла натяжения выполнен в виде цевки.

17. Универсальный гусеничный модуль по п. 7, отличающийся тем, что боковые панели рамы в передней и задней части снабжены дополнительными щеками, в которых имеется паз, расположенный в радиальном направлении.

18. Универсальный гусеничный модуль по п. 17, отличающийся тем, что ось ведомого элемента узла натяжения закреплена на раме между соответствующей боковой панелью и дополнительной щекой, с возможностью перемещения оси в радиальном направлении, для обеспечения натяжения гибкой гусеничной ленты.

19. Универсальный гусеничный модуль по п. 7, отличающийся тем, что по меньшей мере два направляющих катка модуля размещены снаружи и симметрично относительно ведущих элементов для обеспечения радиуса изгиба гибкой гусеничной ленты.

20. Универсальный гусеничный модуль по п. 19, отличающийся тем, что направляющие катки по ширине соответствуют ширине гибкой гусеничной ленты и имеют покрытие, обеспечивающее зацепление катков с гусеничной лентой.

21. Универсальный гусеничный модуль по п. 7, отличающийся тем, что опорные катки модуля расположены по длине горизонтальной части гибкой гусеничной ленты на осях с возможностью поворота вокруг этих осей, закрепленных на соответствующей боковой панели рамы.

22. Универсальный гусеничный модуль по п. 21, отличающийся тем, что ось каждой пары опорных катков выполнена целиковой и пара опорных катков образует по ширине опорную поверхность, соответствующую ширине гибкой гусеничной ленты.

23. Универсальный гусеничный модуль по п. 21, отличающийся тем, что на каждой оси размещено по меньшей мере по опорному катку, которые образуют пару катков, каждый из которых сдвинут от продольной оси симметрии гибкой гусеничной ленты в сторону соответствующей опорной панели.

24. Универсальный гусеничный модуль по п. 7, отличающийся тем, что рама снабжена прорезями для удаления снега в сторону из-под модуля.

25. Универсальный гусеничный модуль по п. 7, отличающийся тем, что гибкая гусеничная лента выполнена резино-тканевой или из резинокорда или набрана из сочлененных элементов, гибкая гусеничная лента имеет прорези и/или выступы, соответствующие ответному профилю соответствующего ведущего/ведомого элемента.

26. Универсальный гусеничный модуль по п. 7, отличающийся тем, что звездочки или цевки ведущих или ведомых элементов выполнены из полимера или металла.

| US 2016023694 A1, 28.01.2016 | |||

| СПОСОБ ПОВЫШЕНИЯ ПРОХОДИМОСТИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474510C2 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ПРОХОДИМОСТИ АВТОМОБИЛЯ | 2000 |

|

RU2159193C1 |

| WO 9805546 A1, 12.02.1998 | |||

| FR 2942425 B1, 20.07.2012. | |||

Авторы

Даты

2018-04-26—Публикация

2017-03-24—Подача