Изобретение относится к измерительной технике, а именно способам инструментального контроля, и может быть использовано для обнаружения коррозионных повреждений на внутренней стороне корытообразных стрингеров панелей центроплана и средней части крыла самолетов Ан-12 при их ремонте в заводских условиях с помощью ультразвукового толщиномера УДТ-40.

Разрушение металлических конструкций вследствие коррозии может привести к снижению надежности самолетов и, как следствие, безопасности их эксплуатации. Своевременное выявление коррозионных повреждений материала деталей является важной задачей обеспечения безопасной эксплуатации самолетов, позволяет вовремя проводить ремонтные работы и продлевать сроки эксплуатации самолетов, что дает значительный экономический эффект. Изделия, имеющие сложную форму (корытообразные стрингеры летательных аппаратов, корпуса судов, емкости и т.д.) и замкнутую поверхность (трубопроводы и т.д.), требуют разработки особых способов контроля ввиду наличия зон и внутренних поверхностей, непосредственный доступ к которым отсутствует или ограничен. В данном случае широко распространенными являются способы, основанные на использовании ультразвуковых толщиномеров и определении изменений толщины слоя металла, а именно мест утонений, свидетельствующих о наличии коррозии.

Например, известен способ измерения толщины изделия (патент РФ №2225592, 10.03.2004 г.), заключающийся в том, что пьезоэлектрический преобразователь устанавливают на предварительно смоченную контактной жидкостью поверхность контролируемого изделия и подсоединяют его к блоку обработки сигналов. Генератор вырабатывает высокочастотные электрические импульсы определенной частоты, поступающие на передающий элемент пьезопреобразователя, преобразующий электрические импульсы в упругие ультразвуковые колебания, которые, проходя через кварцевую призму, концентрируются в узкий пучок, направленный по нормали к верхней поверхности передающего элемента. Одновременно сигнал подается на триггер, который оказывается открытым на время до прихода переднего фронта отраженного импульса. Тем временем пучок ультразвуковых колебаний проходит через слой контактной жидкости, нанесенной на поверхность контролируемого изделия, через покрытие, имеющееся на поверхности изделия, через материал изделия и на границе раздела двух сред, имеющих различное волновое сопротивление, отражается от противоположной поверхности изделия. Отраженный пучок ультразвуковых колебаний попадает через кварцевую призму на приемный элемент преобразователя, преобразуется в электрические импульсы, поступающие затем на вход блока обработки сигналов, где импульсы усиливаются и своим передним фронтом закрывают триггер. ЭВМ обрабатывает полученные данные в следующей последовательности: по первому (ультразвуковому) каналу получают полное время пробега tволн, по второму вихретоковому каналу получают толщину покрытия Тпокр. Затем вычисляют время пробега - длительность открытого состояния триггера, после чего определяют толщину металла.

Указанный способ позволяет проводить инструментальный контроль труднодоступной внутренней поверхности изделия при установке преобразователя на его внешней поверхности.

Однако используемый здесь стандартный принцип определения наличия коррозионных повреждений, основанный на выявлении мест расположения дефектов сплошности материала, не позволяет учитывать другие внутренние дефекты материала производственного происхождения, которые также вызывают изменения показаний толщиномера. Такими дефектами могут быть точечные дефекты типа воздушных пор и инородных включений размерами от 1 мм до 5 мм, располагаемые в пределах толщины стенки изделия на разной глубине, а также плены и расслоения с размерами не более 10 мм, образовавшиеся при прессовке, прокате или штамповке заготовки, из которой изготавливается деталь. Эти несплошности, имеющие незначительные размеры, являются допустимыми, не требующими остановки эксплуатации изделия. То есть рассмотренный способ измерения толщины изделий не позволяет однозначно идентифицировать дефект как коррозию, что может привести к перебраковке изделий и преждевременному прекращению их эксплуатации.

Также широко известным среди ультразвуковых толщиномеров является использование толщиномера УДТ-40, который имеет различные режимы работы для проведения необходимого вида измерений.

Известен способ измерения толщины с использованием ультразвукового толщиномера УДТ-40 (http://www.ntcexpert.ru/documents/udt40-om.pdf), принятый за наиболее близкий аналог к заявляемому способу обнаружения коррозионных повреждений на труднодоступных поверхностях изделий, который заключается в том, что проводят предварительную калибровку ультразвукового толщиномера, очищают внешнюю поверхность проверяемых участков изделий от загрязнений и наносят контактную смазку, на внешнюю поверхность изделия устанавливают преобразователь ультразвукового толщиномера, перемещают преобразователь по заданной траектории, получают профиль сечения стенки изделия и по минимальному значения толщины делают вывод о наличии коррозии.

Отображение профиля сечения стенки изделия получают в режиме В-сканирования. В ультразвуковом толщиномере УДТ-40, который позволяет формировать на экране профиль сечения исследуемой детали, также обеспечивается индексация текущего и фиксация минимального значения толщины на всем участке перемещения преобразователя. При этом номинальное значение толщины - значение толщины, установленное оператором в ультразвуковом толщиномере, соответствующее требуемому нормальному значению толщины изделия, относительно которого вычисляются максимальные и минимальные значения толщины изделия.

Недостатком указанного решения, как и рассмотренного выше аналога, является отсутствие возможности классифицирования обнаруженных дефектов в материале стенки изделия с последующей вероятностью перебраковки изделий.

Задачей изобретения является повышение качества исследования материала изделий и снижение вероятности перебраковки.

Техническим результатом изобретения является повышение точности классифицирования дефектов в материале изделий при выявления коррозионных повреждений за счет обеспечения возможности классифицирования типов дефектов.

Технический результат достигается при использовании способа обнаружения коррозионных повреждений на труднодоступных поверхностях изделий, заключающегося в том, что очищают внешнюю поверхность проверяемых участков изделий от загрязнений и наносят контактную смазку, на внешнюю поверхность изделия устанавливают преобразователь ультразвукового толщиномера, перемещают преобразователь ультразвукового толщиномера по заданной траектории, получают отображение профиля сечения стенки изделия, одновременно с получением отображения профиля сечения стенки изделия оценивают размеры участка, где наблюдается уменьшение показаний и плавность изменения показаний толщиномера от номинального до минимального значения и дальнейшего возрастания текущих показаний до номинального значения при неизменном показании индикатора минимального значения в ходе перемещения преобразователя толщиномера, по меньшей мере, в двух направлениях относительно места расположения дефектов сплошности, и при плавных изменениях показаний на участке, площадь которого больше площади применяемого преобразователя, делают вывод о наличии коррозионного повреждения, а при скачкообразных изменениях показаний толщиномера на участке поверхности площадью, равной или меньшей площади преобразователя, делают вывод о наличии точечных дефектов или допустимых площадных дефектов.

Заявляемый способ далее будет рассматриваться применимо к обнаружению коррозионных повреждений на внутренней труднодоступной поверхности корытообразных стрингеров панелей центроплана и средней части крыла самолетов Ан-12.

Для проведения исследований в качестве ультразвукового толщиномера также используется толщиномер УДТ-40.

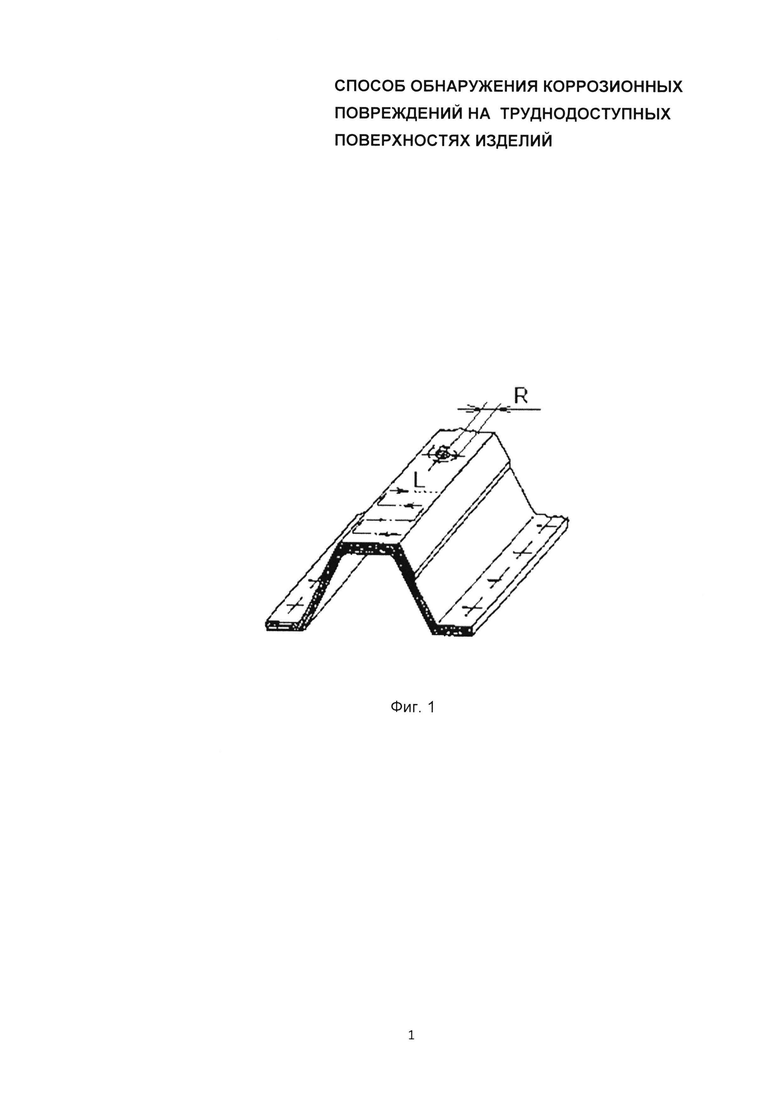

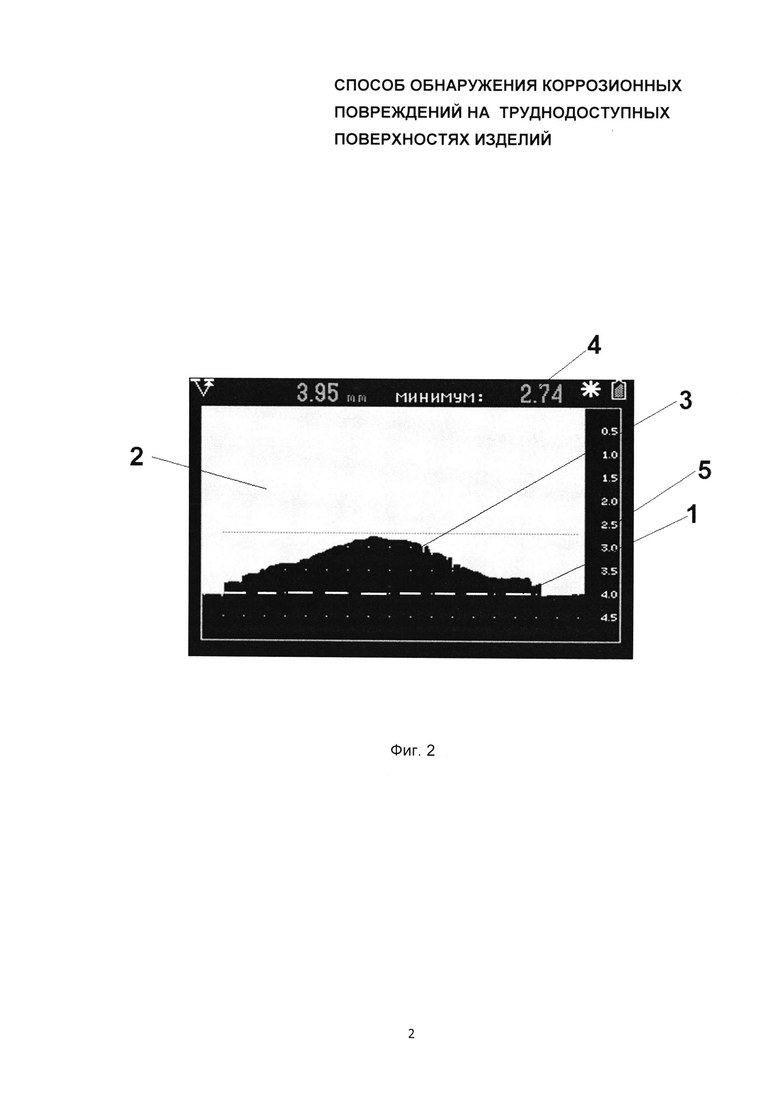

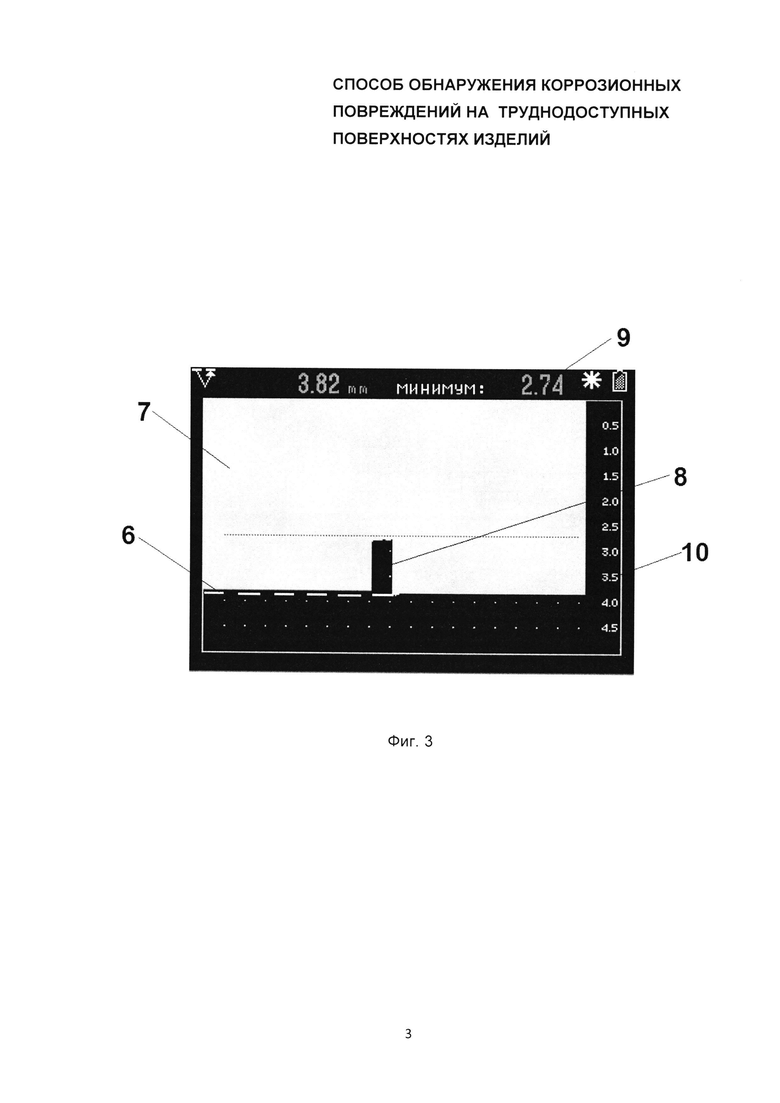

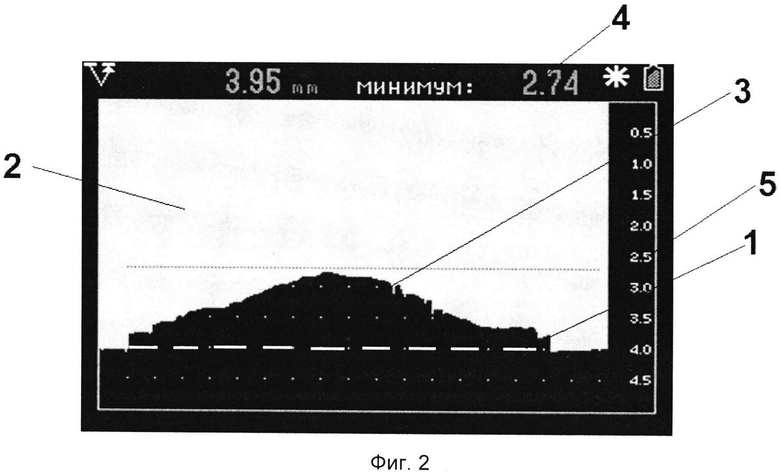

На фиг. 1 показан общий вид стрингера, внутреннюю поверхность которого исследуют по траекториям L и R с помощью ультразвукового толщиномера УДТ-40, на фиг. 2 - В-скан стрингера при наличии коррозии, на фиг. 3 - скан стрингера при наличии допустимых дефектов.

Измерения толщины согласно заявляемому способу производятся следующим образом.

Перед исследованием изделия проводят калибровку ультразвукового толщиномера УДТ-40 с раздельно-совмещенным преобразователем диаметром 4…3 мм. Конструкция УДТ-40 является стандартной, содержащей управляющий микропроцессор, генератор возбуждающих импульсов, усилитель сигналов, запоминающего устройства, электролюминисцентный или жидкокристаллический экран, блок автоматической сигнализации дефекта, интерфейс RS-232 для связи микропроцессора с внешним персональным компьютером, управляющие клавиши для управления микропроцессором, включения/выключения толщиномера, изменения режимов работы, параметров настроек.

Контролю подлежат участки спинок стрингеров толщиной 5±0,5 мм. Расслаивающая коррозия разрушает материал в любом месте спинки стрингера, в том числе у отверстий крепления каст и других отверстий. Нижнее допустимое значение толщины спинки стрингера равно 4,5 мм. Лакокрасочное покрытие на поверхности стрингеров не препятствует прохождению ультразвуковых импульсов, а его толщина суммируется с толщиной основного материала стрингера и изменение толщины сказывается на окончательном результате контроля.

Исследуемую поверхность стрингера очищают от загрязнений, следов поверхностной коррозии и механических повреждений. Далее наносят на проверяемые участки стрингера слой контактной смазки и на внешнюю поверхность стрингера устанавливают преобразователь ультразвукового толщиномера УДТ-40.

Переводят толщиномер в режим В-скана.

При контроле спинки стрингера вдали от отверстий производят сканирование с шагом 5-10 мм по траектории L, не доходя до кромки на 2-3 мм и до края отверстий на 5 мм. При контроле стрингера в районе отверстий на спинке преобразователь перемещают по окружности, отстоящей примерно на 5 мм от края отверстия по траектории R. Скорость перемещения преобразователя должна быть не более 20 мм/с (фиг. 1).

При перемещении преобразователя в зоне контроля регистрируют, отмечают места на стрингере, где показания индикатора имеют минимальное значение, отображаемое на экране толщиномера УДТ-40 в режиме В-скана, которое меньше номинального значения, а затем проводят анализ изменения толщины в пределах отмеченных мест.

Анализ изменений показаний толщиномера заключается:

1) в установлении по показаниям индикаторов текущего минимального значений размера участка, в пределах которого происходит изменение показаний толщиномера от номинального до минимального значения, а затем, наоборот - от минимального до номинального.

Индикаторы текущего и минимального значений, отображаемые на экране толщиномера в режиме В-скана, работают синхронно при перемещении преобразователя с участка с номинальной толщиной до места с минимальными показаниями, а затем показания индикатора минимального значения остаются постоянными и наблюдаются только уменьшения показаний индикатора текущего значения от минимального до номинального.

2) в выдерживании примерно постоянной скорости перемещения преобразователя по поверхности объекта контроля через отмеченные места, по меньшей мере, в двух направлениях, где регистрировались показания индикаторов меньше номинального, при этом по отображаемому на экране толщиномера В-скану оценивается характер (плавность) изменения показаний.

Если показания толщиномера меняются скачкообразно на участке перемещения, площадь которого меньше или равна площади преобразователя, делают вывод о наличии в материале изделия допустимых дефектов: пор, раковин, включений, плен и т.д. (фиг. 3).

В случае наличия на внутренней (недоступной) стороне стрингера коррозионного повреждения, площадь участка с показаниями толщиномера, которые меньше номинального значения, будет превышать площадь преобразователя, а изменения показаний от номинального до минимального и наоборот будет происходить относительно плавно (фиг. 2).

На фиг. 2 приведен В-скан при перемещении преобразователя по участку с коррозионными повреждениями. На данной фигуре: 1 - штриховая линия номинальной толщины спинки стрингера, 2 - выделенное подсветкой изображение сечения стрингера, 3 - сечение стрингера в зоне очага коррозии, 4 - показание индикатора минимальной толщины, 5 - шкала толщины.

На фиг. 3 приведен В-скан при перемещении преобразователя по участку с допустимыми дефектами. На данной фигуре: 6 - штриховая линия номинальной толщины спинки стрингера, 7 - выделенное подсветкой изображение сечения стрингера, 8 - сечение стрингера в зоне допустимого дефекта, 9 - показание индикатора минимальной толщины, 10 - шкала толщины.

Если утонение стрингера обусловлено коррозией, следует удалить лакокрасочное покрытие со спинки стрингера, определить границы поврежденного участка и минимальную остаточную толщину в зоне утонения.

Заявляемый способ позволяет повысить достоверность контроля и точность классификации обнаруженных дефектов с определением коррозионных повреждений для принятия своевременных мер. Способ может быть использован как при эксплуатации изделий, так и при их изготовлении, что повышает эффективность производства и снижает вероятность перебраковки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ "ОТС-1" МЕТАЛЛИЧЕСКИХ ИНЖЕНЕРНЫХ КОНСТРУКЦИЙ И КОММУНИКАЦИЙ ЗДАНИЯ | 2005 |

|

RU2295123C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ВНУТРЕННИХ РАССЛОЕНИЙ СТЕНОК ТРУБ | 2012 |

|

RU2499255C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ И ТИПА КОРРОЗИИ | 2021 |

|

RU2761382C1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254427C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2536779C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ И КОРРОЗИОННОГО СОСТОЯНИЯ ВЕРТИКАЛЬНЫХ ЭЛЕМЕНТОВ ЗАЗЕМЛЯЮЩЕГО УСТРОЙСТВА | 2008 |

|

RU2368870C1 |

| Способ обнаружения питтинговой коррозии | 2019 |

|

RU2714868C1 |

| СПОСОБ ОБНАРУЖЕНИЯ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НА ПОДЗЕМНЫХ ТРУБОПРОВОДАХ | 2003 |

|

RU2244297C1 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

Использование: для обнаружения коррозионных повреждений на внутренней стороне корытообразных стрингеров панелей центроплана и средней части крыла самолетов Ан-12 при их ремонте в заводских условиях с помощью ультразвукового толщиномера УДТ-40. Сущность изобретения заключается в том, что очищают внешнюю поверхность проверяемых участков изделий от загрязнений и наносят контактную смазку, на внешнюю поверхность изделия устанавливают преобразователь ультразвукового толщиномера, перемещают преобразователь ультразвукового толщиномера по заданной траектории, получают отображение профиля сечения стенки изделия, одновременно с получением отображения профиля сечения стенки изделия оценивают размеры участка, где наблюдается уменьшение показаний и плавность изменения показаний толщиномера от номинального до минимального значения и дальнейшего возрастания текущих показаний до номинального значения при неизменном показании индикатора минимального значения в ходе перемещения преобразователя толщиномера, по меньшей мере, в двух направлениях относительно места расположения дефектов сплошности и при плавных изменениях показаний на участке, площадь которого больше площади применяемого преобразователя, делают вывод о наличии коррозионного повреждения, а при скачкообразных изменениях показаний толщиномера на участке поверхности площадью, равной или меньшей площади преобразователя, делают вывод о наличии точечных дефектов или допустимых площадных дефектов. Технический результат: повышение точности классифицирования дефектов в материале изделий при выявлении коррозионных повреждений за счет обеспечения возможности классифицирования типов дефектов. 3 ил.

Способ обнаружения коррозионных повреждений на труднодоступных поверхностях изделий, заключающийся в том, что очищают внешнюю поверхность проверяемых участков изделий от загрязнений и наносят контактную смазку, на внешнюю поверхность изделия устанавливают преобразователь ультразвукового толщиномера, перемещают преобразователь ультразвукового толщиномера по заданной траектории, получают отображение профиля сечения стенки изделия, одновременно с получением отображения профиля сечения стенки изделия оценивают размеры участка, где наблюдается уменьшение показаний и плавность изменения показаний толщиномера от номинального до минимального значения и дальнейшего возрастания текущих показаний до номинального значения при неизменном показании индикатора минимального значения в ходе перемещения преобразователя толщиномера, по меньшей мере, в двух направлениях относительно места расположения дефектов сплошности и при плавных изменениях показаний на участке, площадь которого больше площади применяемого преобразователя, делают вывод о наличии коррозионного повреждения, а при скачкообразных изменениях показаний толщиномера на участке поверхности площадью, равной или меньшей площади преобразователя, делают вывод о наличии точечных дефектов или допустимых площадных дефектов.

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2002 |

|

RU2225592C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ С НЕРОВНЫМИ ПОВЕРХНОСТЯМИ | 2014 |

|

RU2560754C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2536779C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВОДОВОДОВ ГИДРОТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2613624C1 |

| WO 2014193808A1, 04.12.2014 | |||

| JPS 63309808A, 16.12.1988. | |||

Авторы

Даты

2018-05-07—Публикация

2017-06-28—Подача